Способ получения этандинитрила

Формула / Реферат

1. Способ получения этандинитрила в жидкой фазе путем каталитического окисления синильной кислоты в присутствии катализатора на основе соединений, содержащих ионы меди(II), и апротонного полярного растворителя, отличающийся тем, что в качестве единственного окислителя в реакционную смесь добавляют азотную кислоту.

2. Способ по п.1, отличающийся тем, что азотную кислоту и синильную кислоту добавляют одновременно.

3. Способ по п.1 или 2, отличающийся тем, что содержание воды в реакционной смеси составляет до 20 мас.% в расчете на жидкую фазу.

4. Способ по любому из пп.1-3, отличающийся тем, что апротонный полярный растворитель выбирают из органических нитрилов, простых эфиров, производных гликолей, органических нитросоединений, сульфонов, сложных эфиров, амидов, тиоамидов и полярных ароматических гетероциклических соединений.

5. Способ по любому из пп.1-4, в котором соединения, содержащие ионы меди(II), получают из металлической меди(0) или сплава меди(0) либо комплексного соединения меди(0), соли меди(I), или комплексного соединения меди(I), соли меди(II), или комплексного соединения меди(II), или из смесей перечисленного.

6. Способ по любому из пп.1-5, в котором синильную кислоту и азотную кислоту добавляют к реакционной смеси одновременно при молярном отношении, составляющем от 1:2,5 до 1:3,5.

7. Способ по любому из пп.1-6, в котором газообразный поток продукта, включающий этандинитрил и оксид азота, непрерывно выгружают из реактора и подвергают дополнительной стадии выделения продукта, на которой от газообразного потока продукта отделяют этандинитрил.

8. Способ по любому из пп.1-7, в котором этандинитрил абсорбируют из состава газообразного потока продукта растворителем и выделяют из указанного растворителя.

9. Способ по любому из пп.1-8, в котором оксид азота, содержащийся в газообразном потоке продукта, направляют в отдельный реактор, в котором его окисляют кислородсодержащим газом с получением диоксида азота, который абсорбируют водой с образованием азотной кислоты, которую возвращают в реакцию с синильной кислотой.

10. Способ по любому из пп.1-9, в котором процесс осуществляют в непрерывном режиме.

11. Способ по п.10, в котором реакцию азотной кислоты с синильной кислотой осуществляют в органическом растворителе, который является, по существу, таким же, как растворитель, применяемый для выделения этандинитрила.

12. Способ по п.11, в котором органический растворитель представляет собой ацетонитрил.

13. Способ по любому из пп.1-12, в котором реакцию азотной кислоты с синильной кислотой осуществляют в ацетонитриле, причем оксид азота, содержащийся в газообразном потоке продукта, подают в абсорбционную колонну с противотоком ацетонитрила, причем указанный противоток ацетонитрила, главным образом, абсорбирует этандинитрил, в то время как оксид азота остается в газообразной форме, причем в конечном итоге получаемый этандинитрил выделяют из ацетонитрила и выгружают из процесса, а отделенный ацетонитрил возвращают в процесс.

14. Способ по п.13, в котором получаемый этандинитрил выделяют из ацетонитрила в десорбционной колонне.

15. Способ по п.13, в котором выделенный оксид азота окисляют в присутствии кислородсодержащего газа с образованием диоксида азота, который вводят в реакцию с водой с получением азотной кислоты, необязательно, указанную возвращенную азотную кислоту повторно применяют в процессе.

Текст

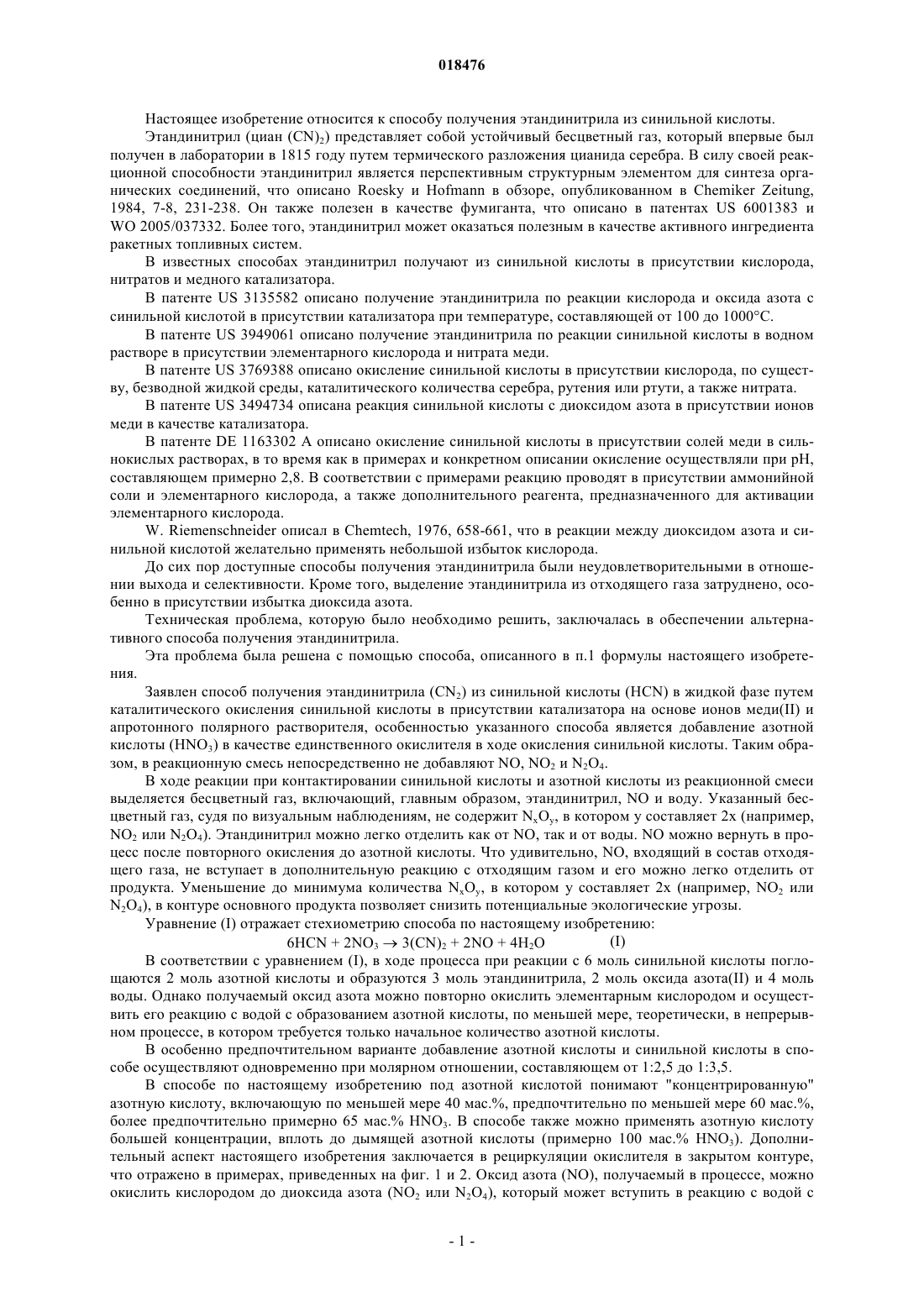

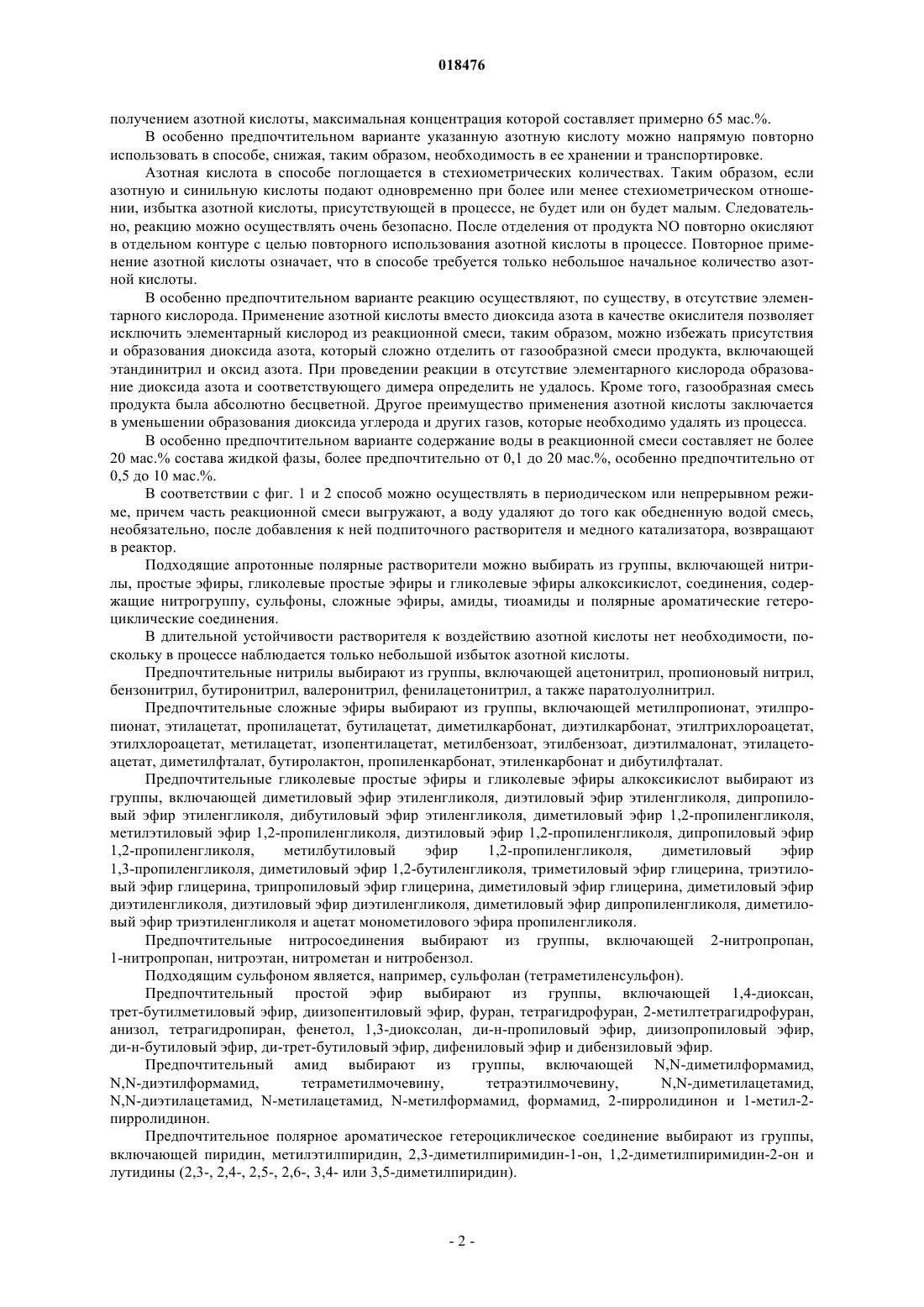

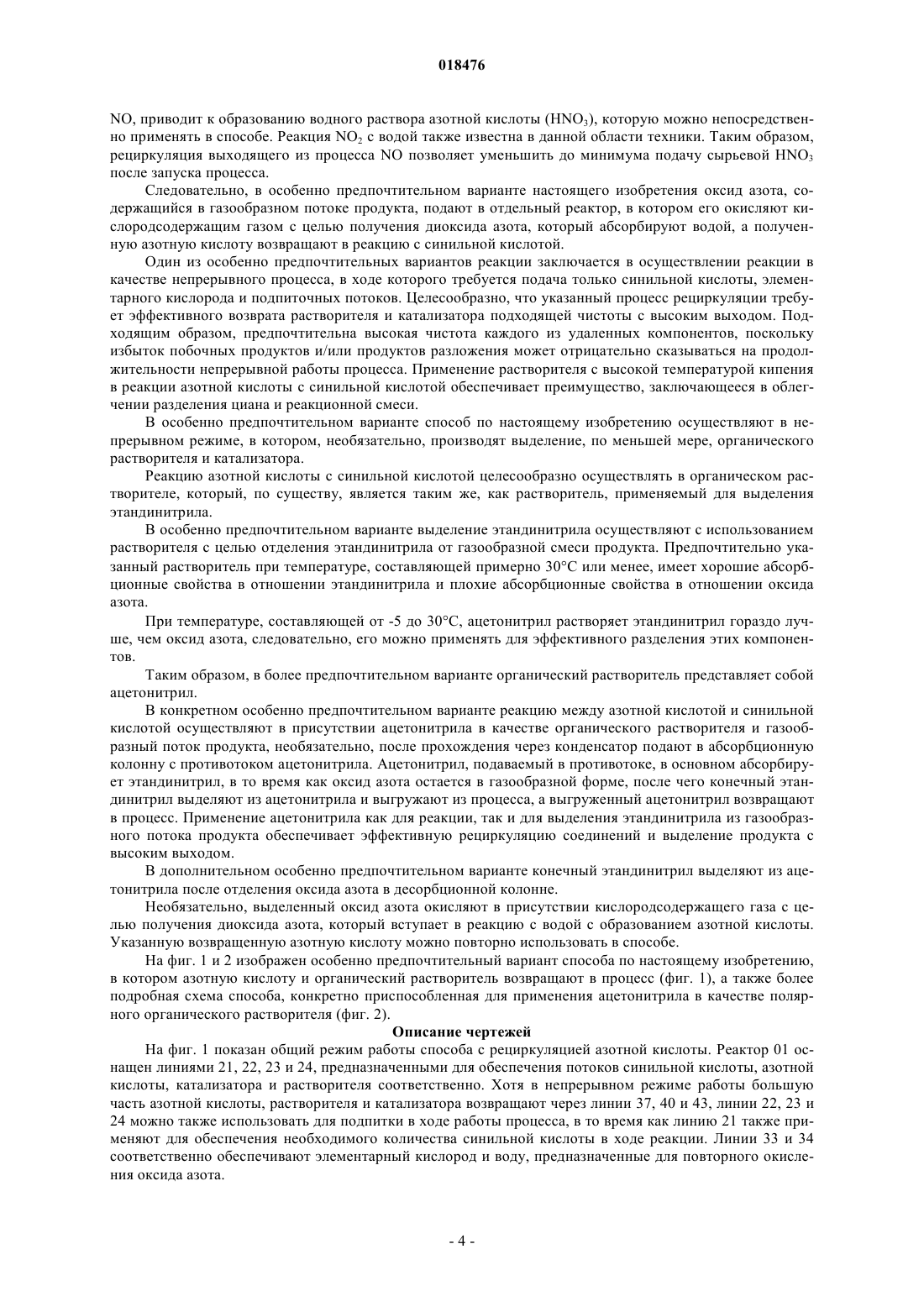

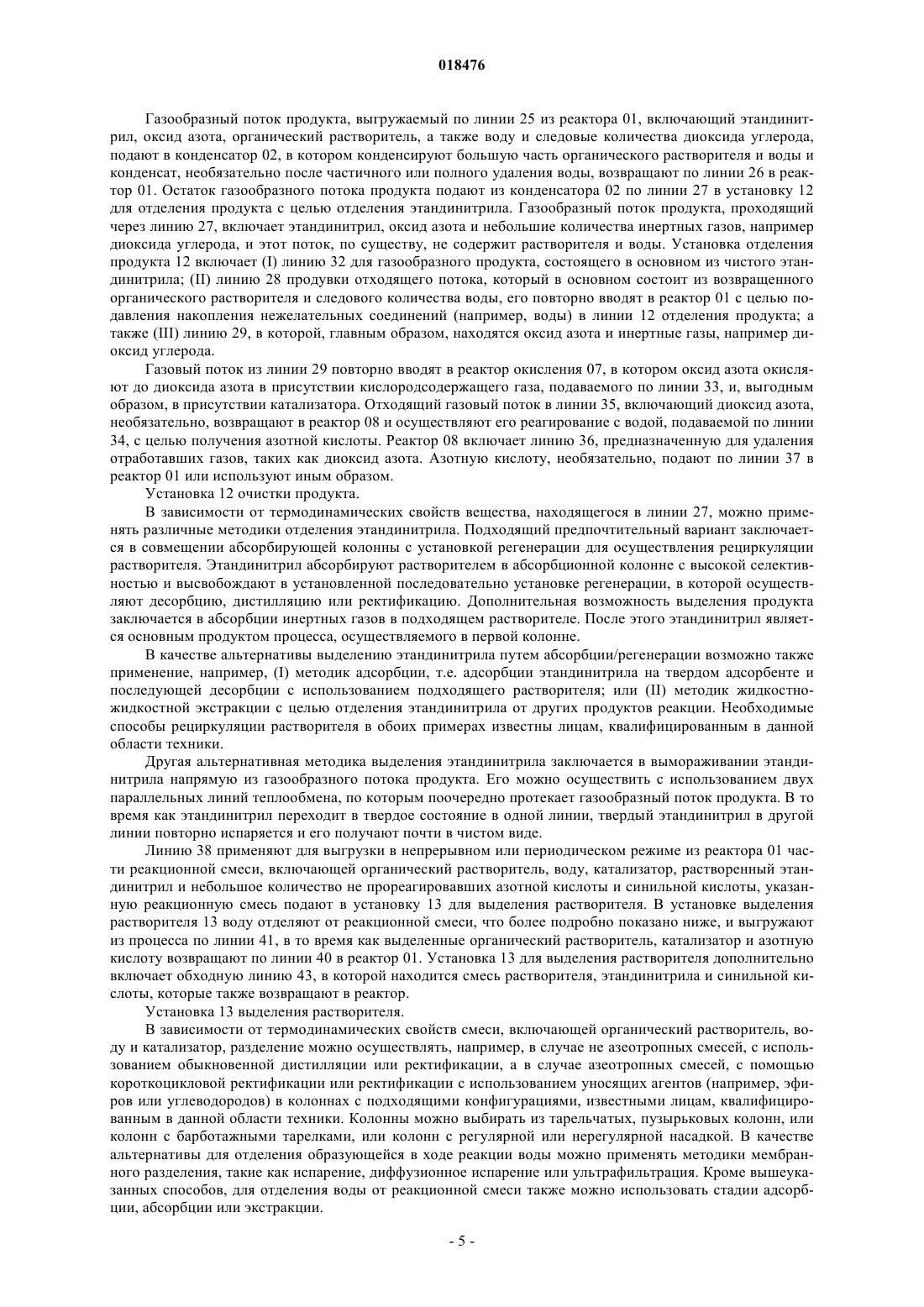

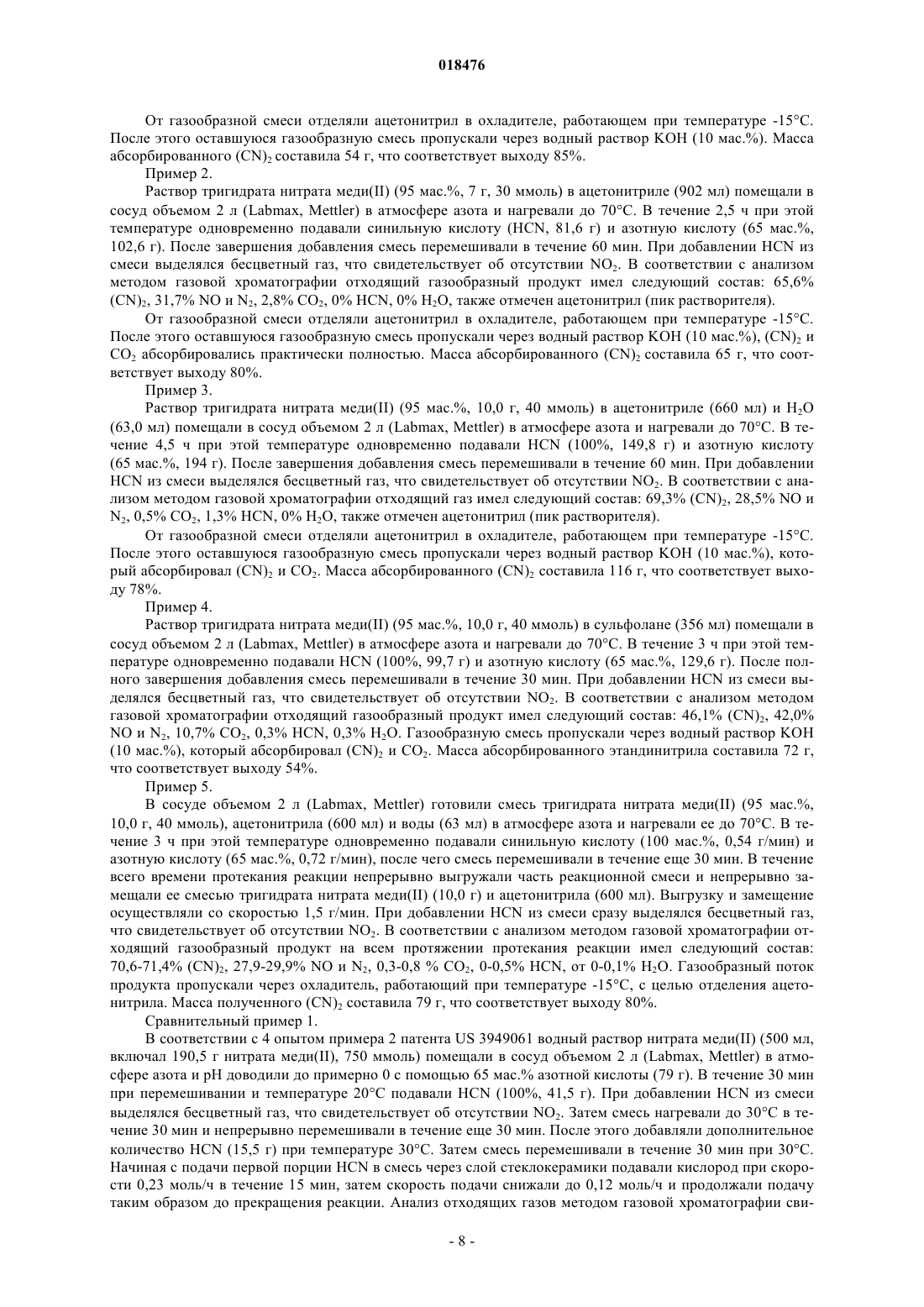

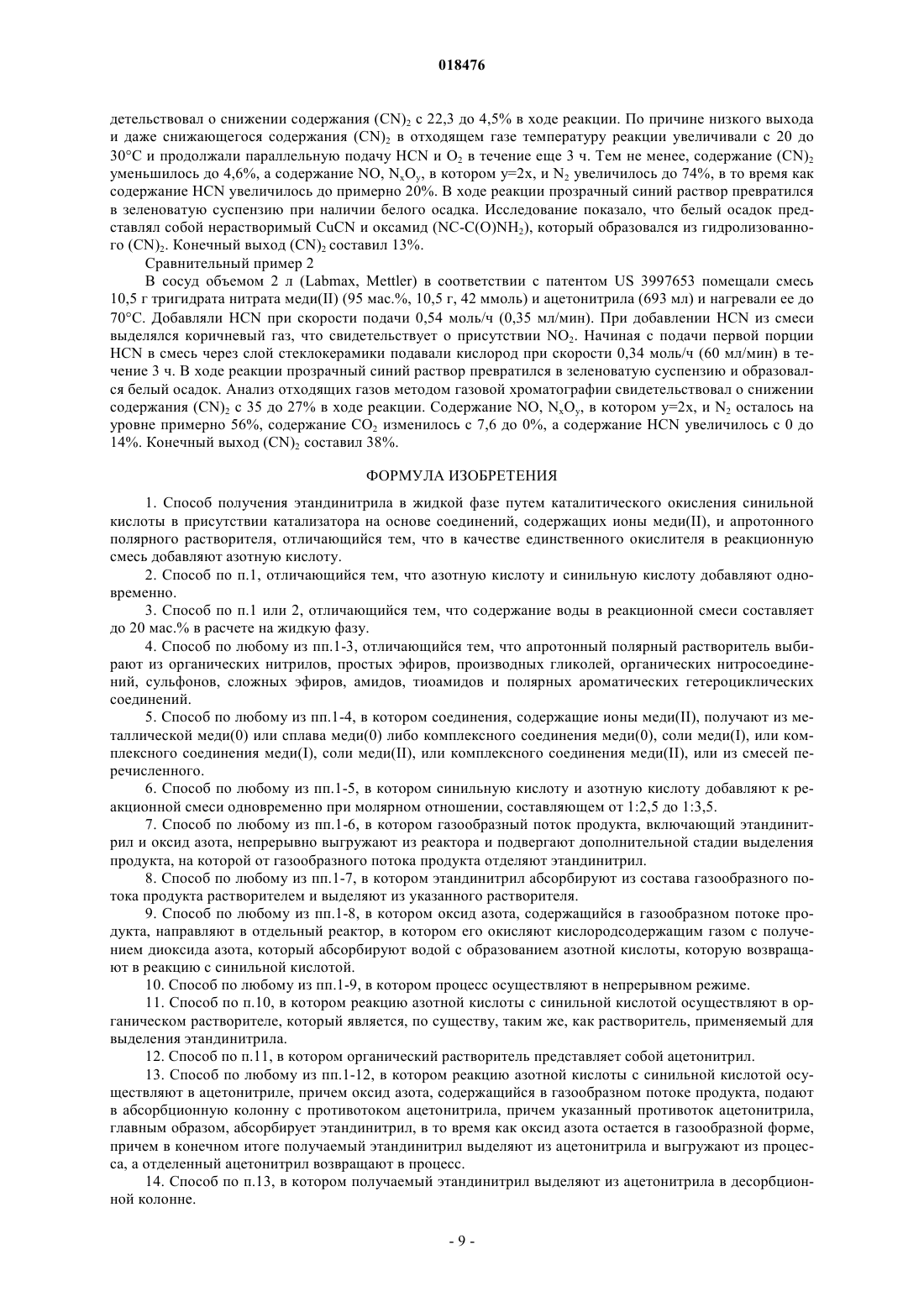

Изобретение относится к способу получения этандинитрила по реакции между синильной кислотой и азотной кислотой в жидкой фазе в присутствии катализатора на основе ионов меди(II). Настоящее изобретение относится к способу получения этандинитрила из синильной кислоты. Этандинитрил (циан (CN)2) представляет собой устойчивый бесцветный газ, который впервые был получен в лаборатории в 1815 году путем термического разложения цианида серебра. В силу своей реакционной способности этандинитрил является перспективным структурным элементом для синтеза органических соединений, что описано Roesky и Hofmann в обзоре, опубликованном в Chemiker Zeitung,1984, 7-8, 231-238. Он также полезен в качестве фумиганта, что описано в патентах US 6001383 иWO 2005/037332. Более того, этандинитрил может оказаться полезным в качестве активного ингредиента ракетных топливных систем. В известных способах этандинитрил получают из синильной кислоты в присутствии кислорода,нитратов и медного катализатора. В патенте US 3135582 описано получение этандинитрила по реакции кислорода и оксида азота с синильной кислотой в присутствии катализатора при температуре, составляющей от 100 до 1000 С. В патенте US 3949061 описано получение этандинитрила по реакции синильной кислоты в водном растворе в присутствии элементарного кислорода и нитрата меди. В патенте US 3769388 описано окисление синильной кислоты в присутствии кислорода, по существу, безводной жидкой среды, каталитического количества серебра, рутения или ртути, а также нитрата. В патенте US 3494734 описана реакция синильной кислоты с диоксидом азота в присутствии ионов меди в качестве катализатора. В патенте DE 1163302 А описано окисление синильной кислоты в присутствии солей меди в сильнокислых растворах, в то время как в примерах и конкретном описании окисление осуществляли при pH,составляющем примерно 2,8. В соответствии с примерами реакцию проводят в присутствии аммонийной соли и элементарного кислорода, а также дополнительного реагента, предназначенного для активации элементарного кислорода.W. Riemenschneider описал в Chemtech, 1976, 658-661, что в реакции между диоксидом азота и синильной кислотой желательно применять небольшой избыток кислорода. До сих пор доступные способы получения этандинитрила были неудовлетворительными в отношении выхода и селективности. Кроме того, выделение этандинитрила из отходящего газа затруднено, особенно в присутствии избытка диоксида азота. Техническая проблема, которую было необходимо решить, заключалась в обеспечении альтернативного способа получения этандинитрила. Эта проблема была решена с помощью способа, описанного в п.1 формулы настоящего изобретения. Заявлен способ получения этандинитрила (CN2) из синильной кислоты (HCN) в жидкой фазе путем каталитического окисления синильной кислоты в присутствии катализатора на основе ионов меди(II) и апротонного полярного растворителя, особенностью указанного способа является добавление азотной кислоты (HNO3) в качестве единственного окислителя в ходе окисления синильной кислоты. Таким образом, в реакционную смесь непосредственно не добавляют NO, NO2 и N2O4. В ходе реакции при контактировании синильной кислоты и азотной кислоты из реакционной смеси выделяется бесцветный газ, включающий, главным образом, этандинитрил, NO и воду. Указанный бесцветный газ, судя по визуальным наблюдениям, не содержит NxOy, в котором y составляет 2x (например,NO2 или N2O4). Этандинитрил можно легко отделить как от NO, так и от воды. NO можно вернуть в процесс после повторного окисления до азотной кислоты. Что удивительно, NO, входящий в состав отходящего газа, не вступает в дополнительную реакцию с отходящим газом и его можно легко отделить от продукта. Уменьшение до минимума количества NxOy, в котором y составляет 2x (например, NO2 илиN2O4), в контуре основного продукта позволяет снизить потенциальные экологические угрозы. Уравнение (I) отражает стехиометрию способа по настоящему изобретению:(I) 6HCN + 2NO33(CN)2 + 2NO + 4H2O В соответствии с уравнением (I), в ходе процесса при реакции с 6 моль синильной кислоты поглощаются 2 моль азотной кислоты и образуются 3 моль этандинитрила, 2 моль оксида азота(II) и 4 моль воды. Однако получаемый оксид азота можно повторно окислить элементарным кислородом и осуществить его реакцию с водой с образованием азотной кислоты, по меньшей мере, теоретически, в непрерывном процессе, в котором требуется только начальное количество азотной кислоты. В особенно предпочтительном варианте добавление азотной кислоты и синильной кислоты в способе осуществляют одновременно при молярном отношении, составляющем от 1:2,5 до 1:3,5. В способе по настоящему изобретению под азотной кислотой понимают "концентрированную" азотную кислоту, включающую по меньшей мере 40 мас.%, предпочтительно по меньшей мере 60 мас.%,более предпочтительно примерно 65 мас.% HNO3. В способе также можно применять азотную кислоту большей концентрации, вплоть до дымящей азотной кислоты (примерно 100 мас.% HNO3). Дополнительный аспект настоящего изобретения заключается в рециркуляции окислителя в закрытом контуре,что отражено в примерах, приведенных на фиг. 1 и 2. Оксид азота (NO), получаемый в процессе, можно окислить кислородом до диоксида азота (NO2 или N2O4), который может вступить в реакцию с водой с получением азотной кислоты, максимальная концентрация которой составляет примерно 65 мас.%. В особенно предпочтительном варианте указанную азотную кислоту можно напрямую повторно использовать в способе, снижая, таким образом, необходимость в ее хранении и транспортировке. Азотная кислота в способе поглощается в стехиометрических количествах. Таким образом, если азотную и синильную кислоты подают одновременно при более или менее стехиометрическом отношении, избытка азотной кислоты, присутствующей в процессе, не будет или он будет малым. Следовательно, реакцию можно осуществлять очень безопасно. После отделения от продукта NO повторно окисляют в отдельном контуре с целью повторного использования азотной кислоты в процессе. Повторное применение азотной кислоты означает, что в способе требуется только небольшое начальное количество азотной кислоты. В особенно предпочтительном варианте реакцию осуществляют, по существу, в отсутствие элементарного кислорода. Применение азотной кислоты вместо диоксида азота в качестве окислителя позволяет исключить элементарный кислород из реакционной смеси, таким образом, можно избежать присутствия и образования диоксида азота, который сложно отделить от газообразной смеси продукта, включающей этандинитрил и оксид азота. При проведении реакции в отсутствие элементарного кислорода образование диоксида азота и соответствующего димера определить не удалось. Кроме того, газообразная смесь продукта была абсолютно бесцветной. Другое преимущество применения азотной кислоты заключается в уменьшении образования диоксида углерода и других газов, которые необходимо удалять из процесса. В особенно предпочтительном варианте содержание воды в реакционной смеси составляет не более 20 мас.% состава жидкой фазы, более предпочтительно от 0,1 до 20 мас.%, особенно предпочтительно от 0,5 до 10 мас.%. В соответствии с фиг. 1 и 2 способ можно осуществлять в периодическом или непрерывном режиме, причем часть реакционной смеси выгружают, а воду удаляют до того как обедненную водой смесь,необязательно, после добавления к ней подпиточного растворителя и медного катализатора, возвращают в реактор. Подходящие апротонные полярные растворители можно выбирать из группы, включающей нитрилы, простые эфиры, гликолевые простые эфиры и гликолевые эфиры алкоксикислот, соединения, содержащие нитрогруппу, сульфоны, сложные эфиры, амиды, тиоамиды и полярные ароматические гетероциклические соединения. В длительной устойчивости растворителя к воздействию азотной кислоты нет необходимости, поскольку в процессе наблюдается только небольшой избыток азотной кислоты. Предпочтительные нитрилы выбирают из группы, включающей ацетонитрил, пропионовый нитрил,бензонитрил, бутиронитрил, валеронитрил, фенилацетонитрил, а также паратолуолнитрил. Предпочтительные сложные эфиры выбирают из группы, включающей метилпропионат, этилпропионат, этилацетат, пропилацетат, бутилацетат, диметилкарбонат, диэтилкарбонат, этилтрихлороацетат,этилхлороацетат, метилацетат, изопентилацетат, метилбензоат, этилбензоат, диэтилмалонат, этилацетоацетат, диметилфталат, бутиролактон, пропиленкарбонат, этиленкарбонат и дибутилфталат. Предпочтительныегликолевые простые эфиры и гликолевые эфиры алкоксикислот выбирают из группы, включающей диметиловый эфир этиленгликоля, диэтиловый эфир этиленгликоля, дипропиловый эфир этиленгликоля, дибутиловый эфир этиленгликоля, диметиловый эфир 1,2-пропиленгликоля,метилэтиловый эфир 1,2-пропиленгликоля, диэтиловый эфир 1,2-пропиленгликоля, дипропиловый эфир 1,2-пропиленгликоля,метилбутиловый эфир 1,2-пропиленгликоля,диметиловый эфир 1,3-пропиленгликоля, диметиловый эфир 1,2-бутиленгликоля, триметиловый эфир глицерина, триэтиловый эфир глицерина, трипропиловый эфир глицерина, диметиловый эфир глицерина, диметиловый эфир диэтиленгликоля, диэтиловый эфир диэтиленгликоля, диметиловый эфир дипропиленгликоля, диметиловый эфир триэтиленгликоля и ацетат монометилового эфира пропиленгликоля. Предпочтительные нитросоединения выбирают из группы, включающей 2-нитропропан,1-нитропропан, нитроэтан, нитрометан и нитробензол. Подходящим сульфоном является, например, сульфолан (тетраметиленсульфон). Предпочтительный простой эфир выбирают из группы, включающей 1,4-диоксан,трет-бутилметиловый эфир, диизопентиловый эфир, фуран, тетрагидрофуран, 2-метилтетрагидрофуран,анизол, тетрагидропиран, фенетол, 1,3-диоксолан, ди-н-пропиловый эфир, диизопропиловый эфир,ди-н-бутиловый эфир, ди-трет-бутиловый эфир, дифениловый эфир и дибензиловый эфир. Предпочтительный амид выбирают из группы, включающей N,N-диметилформамид,N,N-диэтилформамид,тетраметилмочевину,тетраэтилмочевину,N,N-диметилацетамид,N,N-диэтилацетамид, N-метилацетамид, N-метилформамид, формамид, 2-пирролидинон и 1-метил-2 пирролидинон. Предпочтительное полярное ароматическое гетероциклическое соединение выбирают из группы,включающей пиридин, метилэтилпиридин, 2,3-диметилпиримидин-1-он, 1,2-диметилпиримидин-2-он и лутидины (2,3-, 2,4-, 2,5-, 2,6-, 3,4- или 3,5-диметилпиридин). Предпочтительный тиоамид представляет собой, например, 1-метилпирролидин-2-тион. В способе по настоящему изобретению медный катализатор включает ионы меди(II). В присутствии азотной кислоты почти любые медный сплав, комплекс (комплексное соединение) меди и соль меди будут окисляться с образованием ионов меди(II). Таким образом, указанные ионы меди(II) получают из металлической меди или сплава меди, комплексного соединения меди(0), соли меди(I) или комплексного соединения меди(I), соли меди(II), или комплексного соединения меди(II), или из смесей перечисленного. Выражение "медь(0)" включает металлическую медь и сплавы меди, еще более предпочтительно в тонкоизмельченном виде, например в виде измельченного металла или сплава. Выражение "соединения меди(0)" включает комплексные соединения металлов, содержащие атомы меди, не имеющие формального заряда. Выражение "соединения меди(I)" включает соли меди(I) и комплексы металлов, содержащие ионыCu+. Подходящие соли меди(I) выбирают из ацетата меди(I), бромида меди(I), хлорида меди(I), йодида меди(I), оксида меди(I) и цианида меди(I). Выражение "соединения меди(II)" включает соли меди(II) и комплексы металлов, содержащие ионыCu2+. Предпочтительно в способе по настоящему изобретению применяют соль меди(II), которую можно растворить по меньшей мере в одном из вышеупомянутых растворителей. Подходящие соли меди(II) представляют собой, например, нитрат меди(II), хлорид меди(II), бромид меди(II), йодид меди(II), сульфат меди(II), цианид меди(II), оксид меди(II), пирофосфат меди(II), сульфид меди(II), гидроксифосфат меди(II), карбонат меди(II), гидроксид меди(II) и соли меди(II) неароматических и ароматических карбоновых кислот, например ацетат меди(II), формиат меди(II), ацетилацетонат меди(II), тартрат меди(II),оксалат меди(II), цитрат меди(II), бензоат меди(II), метилацетоацетат меди(II), этилацетоацетат меди(II),этилбензоилацетат меди(II), трифторометансульфонат меди(II), фталат меди(II) или толуолсульфонат меди(II). В одном из особенно предпочтительных вариантов синильную кислоту помещают в реакционный сосуд, в то время как азотную кислоту добавляют к смеси. С обеспечением большего преимущества в реакционный сосуд помещают только катализатор, необязательно, растворенный или смешанный с растворителем, а азотную кислоту и синильную кислоту одновременно, в периодическом или непрерывном режиме, добавляют к реакционной смеси во время протекания реакции. Если синильную кислоту и азотную кислоту подают одновременно или чередующимися порциями,нет необходимости подавать их в стехиометрическом соотношении за один раз. Тем не менее, во избежание избыточного окисления и побочных реакций с растворителем рекомендуется, чтобы синильная кислота и азотная кислота находились в реакторе при более или менее стехиометрическом соотношении в соответствии с уравнением (I). Во избежание неполного превращения синильной кислоты, азотную кислоту также можно подавать в небольшом избытке, это не вызовет отрицательных эффектов. Способ можно осуществлять при температуре, составляющей от 15 до 150C, предпочтительно от 50 до 100C, более предпочтительно от 60 до 90C. Осуществление способа при высоком давлении может привести к проблемам при получении продукта в газообразной форме - при этом продукт придется выделять из жидкой реакционной смеси. В присутствии азотной кислоты этандинитрил относительно быстро реагирует с водой, образующейся в ходе реакции. Таким образом, температура и давление жидкофазной реакции должны быть в диапазоне, позволяющем легко удалять продукт из реактора в газообразной форме. Наиболее предпочтительно реакцию осуществляют примерно при атмосферном давлении. После смешивания синильной кислоты с азотной кислотой сразу образуется поток газообразного продукта, включающий этандинитрил и оксид азота. Выгодным образом, указанный газообразный поток продукта непрерывно выгружают из реактора и подвергают дополнительному выделению продукта реакции, в ходе которого из газообразного потока продукта выделяют этандинитрил. Этандинитрил можно выделять из газообразного потока продукта различными способами, например путем вымораживания, конденсации, абсорбции/десорбции или адсорбции/десорбции этандинитрила. Особенно предпочтительно этандинитрил в составе газообразного потока продукта абсорбируют в растворителе и выделяют из указанного растворителя. С целью снижения до минимума утилизации отходов, издержек, количества применяемой азотной кислоты и экологических угроз в способе по настоящему изобретению обеспечивается возможность переработки оксида азота, получаемого в ходе реакции между синильной кислотой и азотной кислотой. Выгодным образом, при работе в коммерческом масштабе выходящий оксид азота (NO) окисляют с образованием диоксида азота (NO2). Окисление NO в присутствии элементарного кислорода (О 2) хорошо известно в данной области техники. Поглощение водой указанного NO2, получаемого из выходящегоNO, приводит к образованию водного раствора азотной кислоты (HNO3), которую можно непосредственно применять в способе. Реакция NO2 с водой также известна в данной области техники. Таким образом,рециркуляция выходящего из процесса NO позволяет уменьшить до минимума подачу сырьевой HNO3 после запуска процесса. Следовательно, в особенно предпочтительном варианте настоящего изобретения оксид азота, содержащийся в газообразном потоке продукта, подают в отдельный реактор, в котором его окисляют кислородсодержащим газом с целью получения диоксида азота, который абсорбируют водой, а полученную азотную кислоту возвращают в реакцию с синильной кислотой. Один из особенно предпочтительных вариантов реакции заключается в осуществлении реакции в качестве непрерывного процесса, в ходе которого требуется подача только синильной кислоты, элементарного кислорода и подпиточных потоков. Целесообразно, что указанный процесс рециркуляции требует эффективного возврата растворителя и катализатора подходящей чистоты с высоким выходом. Подходящим образом, предпочтительна высокая чистота каждого из удаленных компонентов, поскольку избыток побочных продуктов и/или продуктов разложения может отрицательно сказываться на продолжительности непрерывной работы процесса. Применение растворителя с высокой температурой кипения в реакции азотной кислоты с синильной кислотой обеспечивает преимущество, заключающееся в облегчении разделения циана и реакционной смеси. В особенно предпочтительном варианте способ по настоящему изобретению осуществляют в непрерывном режиме, в котором, необязательно, производят выделение, по меньшей мере, органического растворителя и катализатора. Реакцию азотной кислоты с синильной кислотой целесообразно осуществлять в органическом растворителе, который, по существу, является таким же, как растворитель, применяемый для выделения этандинитрила. В особенно предпочтительном варианте выделение этандинитрила осуществляют с использованием растворителя с целью отделения этандинитрила от газообразной смеси продукта. Предпочтительно указанный растворитель при температуре, составляющей примерно 30C или менее, имеет хорошие абсорбционные свойства в отношении этандинитрила и плохие абсорбционные свойства в отношении оксида азота. При температуре, составляющей от -5 до 30C, ацетонитрил растворяет этандинитрил гораздо лучше, чем оксид азота, следовательно, его можно применять для эффективного разделения этих компонентов. Таким образом, в более предпочтительном варианте органический растворитель представляет собой ацетонитрил. В конкретном особенно предпочтительном варианте реакцию между азотной кислотой и синильной кислотой осуществляют в присутствии ацетонитрила в качестве органического растворителя и газообразный поток продукта, необязательно, после прохождения через конденсатор подают в абсорбционную колонну с противотоком ацетонитрила. Ацетонитрил, подаваемый в противотоке, в основном абсорбирует этандинитрил, в то время как оксид азота остается в газообразной форме, после чего конечный этандинитрил выделяют из ацетонитрила и выгружают из процесса, а выгруженный ацетонитрил возвращают в процесс. Применение ацетонитрила как для реакции, так и для выделения этандинитрила из газообразного потока продукта обеспечивает эффективную рециркуляцию соединений и выделение продукта с высоким выходом. В дополнительном особенно предпочтительном варианте конечный этандинитрил выделяют из ацетонитрила после отделения оксида азота в десорбционной колонне. Необязательно, выделенный оксид азота окисляют в присутствии кислородсодержащего газа с целью получения диоксида азота, который вступает в реакцию с водой с образованием азотной кислоты. Указанную возвращенную азотную кислоту можно повторно использовать в способе. На фиг. 1 и 2 изображен особенно предпочтительный вариант способа по настоящему изобретению,в котором азотную кислоту и органический растворитель возвращают в процесс (фиг. 1), а также более подробная схема способа, конкретно приспособленная для применения ацетонитрила в качестве полярного органического растворителя (фиг. 2). Описание чертежей На фиг. 1 показан общий режим работы способа с рециркуляцией азотной кислоты. Реактор 01 оснащен линиями 21, 22, 23 и 24, предназначенными для обеспечения потоков синильной кислоты, азотной кислоты, катализатора и растворителя соответственно. Хотя в непрерывном режиме работы большую часть азотной кислоты, растворителя и катализатора возвращают через линии 37, 40 и 43, линии 22, 23 и 24 можно также использовать для подпитки в ходе работы процесса, в то время как линию 21 также применяют для обеспечения необходимого количества синильной кислоты в ходе реакции. Линии 33 и 34 соответственно обеспечивают элементарный кислород и воду, предназначенные для повторного окисления оксида азота. Газообразный поток продукта, выгружаемый по линии 25 из реактора 01, включающий этандинитрил, оксид азота, органический растворитель, а также воду и следовые количества диоксида углерода,подают в конденсатор 02, в котором конденсируют большую часть органического растворителя и воды и конденсат, необязательно после частичного или полного удаления воды, возвращают по линии 26 в реактор 01. Остаток газообразного потока продукта подают из конденсатора 02 по линии 27 в установку 12 для отделения продукта с целью отделения этандинитрила. Газообразный поток продукта, проходящий через линию 27, включает этандинитрил, оксид азота и небольшие количества инертных газов, например диоксида углерода, и этот поток, по существу, не содержит растворителя и воды. Установка отделения продукта 12 включает (I) линию 32 для газообразного продукта, состоящего в основном из чистого этандинитрила; (II) линию 28 продувки отходящего потока, который в основном состоит из возвращенного органического растворителя и следового количества воды, его повторно вводят в реактор 01 с целью подавления накопления нежелательных соединений (например, воды) в линии 12 отделения продукта; а также (III) линию 29, в которой, главным образом, находятся оксид азота и инертные газы, например диоксид углерода. Газовый поток из линии 29 повторно вводят в реактор окисления 07, в котором оксид азота окисляют до диоксида азота в присутствии кислородсодержащего газа, подаваемого по линии 33, и, выгодным образом, в присутствии катализатора. Отходящий газовый поток в линии 35, включающий диоксид азота,необязательно, возвращают в реактор 08 и осуществляют его реагирование с водой, подаваемой по линии 34, с целью получения азотной кислоты. Реактор 08 включает линию 36, предназначенную для удаления отработавших газов, таких как диоксид азота. Азотную кислоту, необязательно, подают по линии 37 в реактор 01 или используют иным образом. Установка 12 очистки продукта. В зависимости от термодинамических свойств вещества, находящегося в линии 27, можно применять различные методики отделения этандинитрила. Подходящий предпочтительный вариант заключается в совмещении абсорбирующей колонны с установкой регенерации для осуществления рециркуляции растворителя. Этандинитрил абсорбируют растворителем в абсорбционной колонне с высокой селективностью и высвобождают в установленной последовательно установке регенерации, в которой осуществляют десорбцию, дистилляцию или ректификацию. Дополнительная возможность выделения продукта заключается в абсорбции инертных газов в подходящем растворителе. После этого этандинитрил является основным продуктом процесса, осуществляемого в первой колонне. В качестве альтернативы выделению этандинитрила путем абсорбции/регенерации возможно также применение, например, (I) методик адсорбции, т.е. адсорбции этандинитрила на твердом адсорбенте и последующей десорбции с использованием подходящего растворителя; или (II) методик жидкостножидкостной экстракции с целью отделения этандинитрила от других продуктов реакции. Необходимые способы рециркуляции растворителя в обоих примерах известны лицам, квалифицированным в данной области техники. Другая альтернативная методика выделения этандинитрила заключается в вымораживании этандинитрила напрямую из газообразного потока продукта. Его можно осуществить с использованием двух параллельных линий теплообмена, по которым поочередно протекает газообразный поток продукта. В то время как этандинитрил переходит в твердое состояние в одной линии, твердый этандинитрил в другой линии повторно испаряется и его получают почти в чистом виде. Линию 38 применяют для выгрузки в непрерывном или периодическом режиме из реактора 01 части реакционной смеси, включающей органический растворитель, воду, катализатор, растворенный этандинитрил и небольшое количество не прореагировавших азотной кислоты и синильной кислоты, указанную реакционную смесь подают в установку 13 для выделения растворителя. В установке выделения растворителя 13 воду отделяют от реакционной смеси, что более подробно показано ниже, и выгружают из процесса по линии 41, в то время как выделенные органический растворитель, катализатор и азотную кислоту возвращают по линии 40 в реактор 01. Установка 13 для выделения растворителя дополнительно включает обходную линию 43, в которой находится смесь растворителя, этандинитрила и синильной кислоты, которые также возвращают в реактор. Установка 13 выделения растворителя. В зависимости от термодинамических свойств смеси, включающей органический растворитель, воду и катализатор, разделение можно осуществлять, например, в случае не азеотропных смесей, с использованием обыкновенной дистилляции или ректификации, а в случае азеотропных смесей, с помощью короткоцикловой ректификации или ректификации с использованием уносящих агентов (например, эфиров или углеводородов) в колоннах с подходящими конфигурациями, известными лицам, квалифицированным в данной области техники. Колонны можно выбирать из тарельчатых, пузырьковых колонн, или колонн с барботажными тарелками, или колонн с регулярной или нерегулярной насадкой. В качестве альтернативы для отделения образующейся в ходе реакции воды можно применять методики мембранного разделения, такие как испарение, диффузионное испарение или ультрафильтрация. Кроме вышеуказанных способов, для отделения воды от реакционной смеси также можно использовать стадии адсорбции, абсорбции или экстракции. На фиг. 2 показан предпочтительный режим работы процесса с использованием ацетонитрила в качестве основного полярного растворителя. В соответствии с фиг. 1 реактор 01 оснащен линиями 21, 22, 23 и 24 с целью подачи потоков синильной кислоты, азотной кислоты, катализатора и органического растворителя (т.е. ацетонитрила) соответственно. Азотную кислоту, органический растворитель (т.е. ацетонитрил) и катализатор также подают через рециркуляционные линии 37, 40 и 43 соответственно. Линии 22, 23 и 24 можно также использовать для подпитки в ходе работы процесса, а линию 21 также применяют для обеспечения необходимого количества синильной кислоты в ходе реакции. Линии 33 и 34 соответственно обеспечивают элементарный кислород и воду, предназначенные для повторного окисления оксида азота. Газообразный поток продукта, выгружаемый из реактора 01, включающий этандинитрил, оксид азота, органический растворитель (т.е. ацетонитрил), воду и следовые количества диоксида углерода,подают по линии 25 в конденсатор 02. Конденсат, включающий органический растворитель (т.е. ацетонитрил) и воду, необязательно, после частичного или полного удаления воды, возвращают по линии 26 в реактор 01. Газообразный отходящий поток, поступающий в линию 27 из конденсатора 02, включающий этандинитрил, оксид азота и небольшие количества инертных газов, например диоксида углерода, и только небольшое количество растворителя (т.е. ацетонитрила) и воды, поступает по линии 27 в нижнюю часть абсорбционной колонны 03 в противотоке по отношению к потоку органического растворителя(т.е. ацетонитрила), который возвращают по линии 30 в верхнюю часть колонны 03. Абсорбционная колонна 03, работающая при температуре, составляющей от примерно -5 до 30C, предпочтительно от 0 до 15C, может представлять собой набивную колонну с регулярной или нерегулярной насадкой, или тарельчатую колонну, пузырьковую колонну, или колонну с барботажными тарелками. Смесь, включающую ацетонитрил и следовое количество воды, удаляют по линии 28 из колонны 03 посредством выходной трубы, установленной на стенке верхней части колонны, и указанную смесь повторно вводят в реактор 01. Возвращение линии 28 в реактор 01 предотвращает накопление воды и органического растворителя (т.е. ацетонитрила) в колонне 03 в ходе стадий абсорбции/десорбции при непрерывной работе процесса. Кубовый продукт из колонны 03, включающий органический растворитель (т.е. ацетонитрил), этандинитрил и воду, выгружают по линии 31 и подают в нагреватель 04, после чего возвращают в верхнюю часть десорбционной колонны 05. Головной погон из колонны 03, включающий оксид азота и следовые количества инертных газов, например диоксида углерода, с обеспечением преимущества, подают посредством линии 29 в реактор окисления 07 с целью получения азотной кислоты, что описано ниже. Отделение ацетонитрила от примесей и других соединений, оказывающих отрицательное воздействие на процесс (например, воды), осуществляют в соответствии со способами, известными лицам, квалифицированным в данной области техники, например, с использованием пониженного давления и/или повышенной температуры в десорбционной колонне 05. Выгодным образом, колонна 05 является набивной колонной с регулярной или нерегулярной насадкой, или тарельчатой колонной, пузырьковой колонной, или колонной с барботажными тарелками. Парообразный ректифицированный органический растворитель (т.е. ацетонитрил), который может по-прежнему включать воду, выгружают из нижней части колонны 05 и подают по линии 30 в теплообменник 06. Далее, ацетонитрил нагревают до рабочей температуры колонны 03, а затем возвращают в верхнюю часть колонны 03. Головной погон из колонны 05 выгружают через линию 32, эта фракция включает практически чистый газообразный конечный этандинитрил, который можно сразу использовать или выделить, например, после охлаждения и конденсации. Также можно пропускать газообразный или сжиженный этандинитрил через основание с целью получения из него гидролизованного соединения. Как указано выше на фиг. 1, оксид азота, отделяемый в колонне 03 от газообразных потоков продукта, поступающих по линии 25, повторно окисляют до азотной кислоты, которую повторно вводят в реактор 01 по линии 37 с целью уменьшения количества окислителя, необходимого для работы процесса. Часть реакционной смеси, включающей органический растворитель (т.е. ацетонитрил), воду, катализатор, растворенный этандинитрил и небольшие количества непрореагировавших азотной кислоты и синильной кислоты, в непрерывном или периодическом режиме выгружают из реактора 01 по линии 38 и направляют в ректификационную колонну 09, работающую при давлении, составляющем от 0,8 до 20 бар, предпочтительно от 0,8 до 8 бар, особенно предпочтительно от 4 до 6 бар. В колонне 09 газообразный поток продукта разделяют на следующие компоненты: (I) головной погон, включающий,по существу, азеотропную композицию, содержащую органический растворитель (т.е. ацетонитрил), воду и следовые количества этандинитрила и синильной кислоты, этот поток подают по линии 39 в дистилляционную колонну 10; и (II) кубовый продукт, включающий органический растворитель (т.е. ацетонитрил), катализатор, азотную кислоту и следовые количества воды, этот продукт возвращают в реактор 01 по линии 40. Дистилляционная колонна 10 работает при низком давлении, составляющем от примерно 0,05 до 1 бар, предпочтительно от 0,1 до 0,5 бар. В колонне 10 смесь, поступающую по линии 39 и представляющую собой головной погон колонны 09, разделяют на следующие компоненты: (I) головной погон и (II) кубовый продукт. Головной погон (I) подают по линии 42 в конденсатор 11, а кубовый продукт(II), содержащий, главным образом, воду, выгружают из процесса по линии 41. При работе в непрерывном режиме количество воды, выгружаемое по линии 41, приблизительно соответствует молярному количеству воды, получаемой в реакторе 01, если общее количество воды поддерживают на постоянном уровне. Внутри конденсатора 11 головной погон, поступающий по линии 42, разделяют на (I) сконденсированную жидкую фракцию, включающую, по существу, азеотропную смесь органического растворителя (т.е. ацетонитрила) и воды, которую возвращают по линии 44 в верхнюю часть колонны 09; и (II) газообразный поток, включающий этандинитрил, синильную кислоту и органический растворитель (т.е. ацетонитрил), этот поток возвращают по линии 43 в реактор 01. Список предпочтительных вариантов, приведенных на фиг. 1 и 2. 01: Реактор. 02: Теплообменник (конденсатор). 03: Абсорбционная колонна. 04: Теплообменник. 05: Десорбционная колонна. 06: Теплообменник. 07: Реактор. 08: Реактор. 09: Ректификационная колонна. 10: Дистилляционная колонна. 11: Теплообменник. 12: Установка для отделения продукта от оксида азота. 13: Установка отделения растворителя. 21: Подача синильной кислоты. 22: Подача азотной кислоты. 23: Подача кислотного катализатора. 24: Подача растворителя. 25: Поток газообразного продукта, поступающий из реактора. 26: Поток растворителя, содержащий пониженное количество продукта. 27: Поток газообразного продукта, содержащий пониженное количество растворителя. 28: Продувочный поток (конденсированный содержащий пониженное количество воды и продукта поток растворителя). 29: Газообразный поток, включающий оксид азота и инертные газы. 30: Промывающий растворитель, предназначенный для выделения этандинитрила. 31: Растворитель совместно с этандинитрилом и водой. 32: Газообразный поток продукта на основе этандинитрила. 33: Кислородсодержащий газ. 34: Подача воды. 35: Газообразный поток диоксида азота. 36: Поток отработавших газов. 37: Возвращенная азотная кислота. 38: Часть реакционной смеси. 39: Поток растворителя и воды. 40: Рециркуляционный контур для возврата катализатора. 41: Удаляемая из процесса вода. 42: Головной погон. 43: Проходящий в обход поток растворителя, этандинитрила и синильной кислоты. 44: Конденсированная жидкая фракция смеси растворителя и воды. Примеры Только в примерах с целью облегчения определения выхода этандинитрила отходящий газообразный продукт пропускали через основную абсорбционную секцию (раствор KOH), в которой практически полностью абсорбировался этандинитрил, а NO и N2 оставались в газообразной форме. В примерах показано, что способ по настоящему изобретению позволяет избежать образования диоксида азота и других соединений азота в высоких степенях окисления, соответствующих формуле NxOy, в которой y=2x. Пример 1. Раствор тригидрата нитрата меди(II) (95 мас.%, 10,5 г, 42 ммоль) в ацетонитриле (694 мл) помещали в сосуд объемом 2 л (Labmax, Mettler) в атмосфере азота и нагревали до 70 С. В течение 2 ч при этой температуре одновременно подавали синильную кислоту (HCN, 100%, 63,1 г) и азотную кислоту(65 мас.%, 84,5 г). После завершения добавления смесь перемешивали в течение 30 мин. При добавленииHCN из смеси выделялся бесцветный газ, что свидетельствует об отсутствии NO2. В соответствии с анализом методом газовой хроматографии отходящий газообразный продукт имел следующий состав: 64,9% этандинитрила (CN)2, 32,5% NO и N2, 2,6% СО 2, 0% HCN, 0% Н 2 О, также отмечен ацетонитрил (пик растворителя). От газообразной смеси отделяли ацетонитрил в охладителе, работающем при температуре -15 С. После этого оставшуюся газообразную смесь пропускали через водный раствор KOH (10 мас.%). Масса абсорбированного (CN)2 составила 54 г, что соответствует выходу 85%. Пример 2. Раствор тригидрата нитрата меди(II) (95 мас.%, 7 г, 30 ммоль) в ацетонитриле (902 мл) помещали в сосуд объемом 2 л (Labmax, Mettler) в атмосфере азота и нагревали до 70 С. В течение 2,5 ч при этой температуре одновременно подавали синильную кислоту (HCN, 81,6 г) и азотную кислоту (65 мас.%,102,6 г). После завершения добавления смесь перемешивали в течение 60 мин. При добавлении HCN из смеси выделялся бесцветный газ, что свидетельствует об отсутствии NO2. В соответствии с анализом методом газовой хроматографии отходящий газообразный продукт имел следующий состав: 65,6%(CN)2, 31,7% NO и N2, 2,8% СО 2, 0% HCN, 0% H2O, также отмечен ацетонитрил (пик растворителя). От газообразной смеси отделяли ацетонитрил в охладителе, работающем при температуре -15 С. После этого оставшуюся газообразную смесь пропускали через водный раствор KOH (10 мас.%), (CN)2 и СО 2 абсорбировались практически полностью. Масса абсорбированного (CN)2 составила 65 г, что соответствует выходу 80%. Пример 3. Раствор тригидрата нитрата меди(II) (95 мас.%, 10,0 г, 40 ммоль) в ацетонитриле (660 мл) и Н 2 О(63,0 мл) помещали в сосуд объемом 2 л (Labmax, Mettler) в атмосфере азота и нагревали до 70 С. В течение 4,5 ч при этой температуре одновременно подавали HCN (100%, 149,8 г) и азотную кислоту(65 мас.%, 194 г). После завершения добавления смесь перемешивали в течение 60 мин. При добавленииHCN из смеси выделялся бесцветный газ, что свидетельствует об отсутствии NO2. В соответствии с анализом методом газовой хроматографии отходящий газ имел следующий состав: 69,3% (CN)2, 28,5% NO иN2, 0,5% СО 2, 1,3% HCN, 0% Н 2 О, также отмечен ацетонитрил (пик растворителя). От газообразной смеси отделяли ацетонитрил в охладителе, работающем при температуре -15 С. После этого оставшуюся газообразную смесь пропускали через водный раствор KOH (10 мас.%), который абсорбировал (CN)2 и СО 2. Масса абсорбированного (CN)2 составила 116 г, что соответствует выходу 78%. Пример 4. Раствор тригидрата нитрата меди(II) (95 мас.%, 10,0 г, 40 ммоль) в сульфолане (356 мл) помещали в сосуд объемом 2 л (Labmax, Mettler) в атмосфере азота и нагревали до 70 С. В течение 3 ч при этой температуре одновременно подавали HCN (100%, 99,7 г) и азотную кислоту (65 мас.%, 129,6 г). После полного завершения добавления смесь перемешивали в течение 30 мин. При добавлении HCN из смеси выделялся бесцветный газ, что свидетельствует об отсутствии NO2. В соответствии с анализом методом газовой хроматографии отходящий газообразный продукт имел следующий состав: 46,1% (CN)2, 42,0%NO и N2, 10,7% СО 2, 0,3% HCN, 0,3% Н 2 О. Газообразную смесь пропускали через водный раствор KOH(10 мас.%), который абсорбировал (CN)2 и СО 2. Масса абсорбированного этандинитрила составила 72 г,что соответствует выходу 54%. Пример 5. В сосуде объемом 2 л (Labmax, Mettler) готовили смесь тригидрата нитрата меди(II) (95 мас.%,10,0 г, 40 ммоль), ацетонитрила (600 мл) и воды (63 мл) в атмосфере азота и нагревали ее до 70 С. В течение 3 ч при этой температуре одновременно подавали синильную кислоту (100 мас.%, 0,54 г/мин) и азотную кислоту (65 мас.%, 0,72 г/мин), после чего смесь перемешивали в течение еще 30 мин. В течение всего времени протекания реакции непрерывно выгружали часть реакционной смеси и непрерывно замещали ее смесью тригидрата нитрата меди(II) (10,0 г) и ацетонитрила (600 мл). Выгрузку и замещение осуществляли со скоростью 1,5 г/мин. При добавлении HCN из смеси сразу выделялся бесцветный газ,что свидетельствует об отсутствии NO2. В соответствии с анализом методом газовой хроматографии отходящий газообразный продукт на всем протяжении протекания реакции имел следующий состав: 70,6-71,4% (CN)2, 27,9-29,9% NO и N2, 0,3-0,8 % СО 2, 0-0,5% HCN, от 0-0,1% Н 2 О. Газообразный поток продукта пропускали через охладитель, работающий при температуре -15 С, с целью отделения ацетонитрила. Масса полученного (CN)2 составила 79 г, что соответствует выходу 80%. Сравнительный пример 1. В соответствии с 4 опытом примера 2 патента US 3949061 водный раствор нитрата меди(II) (500 мл,включал 190,5 г нитрата меди(II), 750 ммоль) помещали в сосуд объемом 2 л (Labmax, Mettler) в атмосфере азота и pH доводили до примерно 0 с помощью 65 мас.% азотной кислоты (79 г). В течение 30 мин при перемешивании и температуре 20C подавали HCN (100%, 41,5 г). При добавлении HCN из смеси выделялся бесцветный газ, что свидетельствует об отсутствии NO2. Затем смесь нагревали до 30C в течение 30 мин и непрерывно перемешивали в течение еще 30 мин. После этого добавляли дополнительное количество HCN (15,5 г) при температуре 30C. Затем смесь перемешивали в течение 30 мин при 30C. Начиная с подачи первой порции HCN в смесь через слой стеклокерамики подавали кислород при скорости 0,23 моль/ч в течение 15 мин, затем скорость подачи снижали до 0,12 моль/ч и продолжали подачу таким образом до прекращения реакции. Анализ отходящих газов методом газовой хроматографии сви-8 018476 детельствовал о снижении содержания (CN)2 с 22,3 до 4,5% в ходе реакции. По причине низкого выхода и даже снижающегося содержания (CN)2 в отходящем газе температуру реакции увеличивали с 20 до 30C и продолжали параллельную подачу HCN и О 2 в течение еще 3 ч. Тем не менее, содержание (CN)2 уменьшилось до 4,6%, а содержание NO, NxOy, в котором y=2x, и N2 увеличилось до 74%, в то время как содержание HCN увеличилось до примерно 20%. В ходе реакции прозрачный синий раствор превратился в зеленоватую суспензию при наличии белого осадка. Исследование показало, что белый осадок представлял собой нерастворимый CuCN и оксамид (NC-C(O)NH2), который образовался из гидролизованного (CN)2. Конечный выход (CN)2 составил 13%. Сравнительный пример 2 В сосуд объемом 2 л (Labmax, Mettler) в соответствии с патентом US 3997653 помещали смесь 10,5 г тригидрата нитрата меди(II) (95 мас.%, 10,5 г, 42 ммоль) и ацетонитрила (693 мл) и нагревали ее до 70 С. Добавляли HCN при скорости подачи 0,54 моль/ч (0,35 мл/мин). При добавлении HCN из смеси выделялся коричневый газ, что свидетельствует о присутствии NO2. Начиная с подачи первой порцииHCN в смесь через слой стеклокерамики подавали кислород при скорости 0,34 моль/ч (60 мл/мин) в течение 3 ч. В ходе реакции прозрачный синий раствор превратился в зеленоватую суспензию и образовался белый осадок. Анализ отходящих газов методом газовой хроматографии свидетельствовал о снижении содержания (CN)2 с 35 до 27% в ходе реакции. Содержание NO, NxOy, в котором у=2 х, и N2 осталось на уровне примерно 56%, содержание СО 2 изменилось с 7,6 до 0%, а содержание HCN увеличилось с 0 до 14%. Конечный выход (CN)2 составил 38%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения этандинитрила в жидкой фазе путем каталитического окисления синильной кислоты в присутствии катализатора на основе соединений, содержащих ионы меди(II), и апротонного полярного растворителя, отличающийся тем, что в качестве единственного окислителя в реакционную смесь добавляют азотную кислоту. 2. Способ по п.1, отличающийся тем, что азотную кислоту и синильную кислоту добавляют одновременно. 3. Способ по п.1 или 2, отличающийся тем, что содержание воды в реакционной смеси составляет до 20 мас.% в расчете на жидкую фазу. 4. Способ по любому из пп.1-3, отличающийся тем, что апротонный полярный растворитель выбирают из органических нитрилов, простых эфиров, производных гликолей, органических нитросоединений, сульфонов, сложных эфиров, амидов, тиоамидов и полярных ароматических гетероциклических соединений. 5. Способ по любому из пп.1-4, в котором соединения, содержащие ионы меди(II), получают из металлической меди(0) или сплава меди(0) либо комплексного соединения меди(0), соли меди(I), или комплексного соединения меди(I), соли меди(II), или комплексного соединения меди(II), или из смесей перечисленного. 6. Способ по любому из пп.1-5, в котором синильную кислоту и азотную кислоту добавляют к реакционной смеси одновременно при молярном отношении, составляющем от 1:2,5 до 1:3,5. 7. Способ по любому из пп.1-6, в котором газообразный поток продукта, включающий этандинитрил и оксид азота, непрерывно выгружают из реактора и подвергают дополнительной стадии выделения продукта, на которой от газообразного потока продукта отделяют этандинитрил. 8. Способ по любому из пп.1-7, в котором этандинитрил абсорбируют из состава газообразного потока продукта растворителем и выделяют из указанного растворителя. 9. Способ по любому из пп.1-8, в котором оксид азота, содержащийся в газообразном потоке продукта, направляют в отдельный реактор, в котором его окисляют кислородсодержащим газом с получением диоксида азота, который абсорбируют водой с образованием азотной кислоты, которую возвращают в реакцию с синильной кислотой. 10. Способ по любому из пп.1-9, в котором процесс осуществляют в непрерывном режиме. 11. Способ по п.10, в котором реакцию азотной кислоты с синильной кислотой осуществляют в органическом растворителе, который является, по существу, таким же, как растворитель, применяемый для выделения этандинитрила. 12. Способ по п.11, в котором органический растворитель представляет собой ацетонитрил. 13. Способ по любому из пп.1-12, в котором реакцию азотной кислоты с синильной кислотой осуществляют в ацетонитриле, причем оксид азота, содержащийся в газообразном потоке продукта, подают в абсорбционную колонну с противотоком ацетонитрила, причем указанный противоток ацетонитрила,главным образом, абсорбирует этандинитрил, в то время как оксид азота остается в газообразной форме,причем в конечном итоге получаемый этандинитрил выделяют из ацетонитрила и выгружают из процесса, а отделенный ацетонитрил возвращают в процесс. 14. Способ по п.13, в котором получаемый этандинитрил выделяют из ацетонитрила в десорбционной колонне. 15. Способ по п.13, в котором выделенный оксид азота окисляют в присутствии кислородсодержащего газа с образованием диоксида азота, который вводят в реакцию с водой с получением азотной кислоты, необязательно, указанную возвращенную азотную кислоту повторно применяют в процессе.

МПК / Метки

МПК: C01C 3/00

Метки: этандинитрила, способ, получения

Код ссылки

<a href="https://eas.patents.su/11-18476-sposob-polucheniya-etandinitrila.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения этандинитрила</a>

Предыдущий патент: Комплект органического ингибитора коррозии для органических кислот

Следующий патент: Система для наполнения контейнеров складного типа

Случайный патент: Способ и устройство для оценки загрязнения флюида в скважине