Отделяемый каркас, используемый для намотки оптоволоконных катушек, и способ изготовления оптоволоконных катушек

Номер патента: 17366

Опубликовано: 30.11.2012

Авторы: Тань Цзиньцюань, Янг Кингшенг, Ванг Сюефэн, Ванг Вей, Ли Цзин

Формула / Реферат

1. Отделяемый каркас для намотки оптоволоконной катушки, содержащий шейку каркаса, имеющую съемную конструкцию, предназначенную для отделения шейки каркаса от оптоволоконной катушки, намотанной на шейку каркаса, и два фланца, установленных соответственно на обоих торцах шейки каркаса с возможностью съема, отличающийся тем, что

съемная конструкция представляет собой выступающий элемент, выполненный по меньшей мере на одном из торцов шейки каркаса, и соразмерное выступающему элементу отверстие во фланцах, что позволяет после отделения фланцев от шейки каркаса, потянув за выступающий элемент, отделить шейку каркаса от оптоволоконной катушки, или

шейка каркаса выполнена по меньшей мере из двух сегментов полого цилиндра, установленных с зазором между ними, при этом съемная конструкция представляет собой вставной элемент, соразмерный указанному зазору и установленный в нем, что позволяет после отделения фланцев от шейки каркаса и вытягивания вставного элемента из зазора, сдвинув каждый сегмент по направлению к зазору, отделить шейку каркаса от оптоволоконной катушки.

2. Отделяемый каркас по п.1, отличающийся тем, что съемная конструкция также содержит выступающие элементы, выполненные на внешних поверхностях сегментов, а на фланцах каркаса предусмотрены отверстия или вырезы, соответствующие выступающим элементам.

3. Способ изготовления оптоволоконной катушки с использованием отделяемого каркаса согласно одному из пп.1, 2, включающий этапы, на которых:

(1) наносят слой термозольного покрытия на поверхность каркаса;

(2) наматывают катушку, помещают намотанную оптоволоконную катушку в приспособление для создания вакуума и пропитывают отверждающимся клеем в условиях разрежения;

(3) осуществляют отвердение клея оптоволоконной катушки;

(4) нагревают отвержденную оптоволоконную катушку и удаляют каркас.

4. Способ по п.3, отличающийся тем, что после этапа (2) выполняют этап, на котором помещают пропитанную оптоволоконную катушку в центрифугу для центрифугирования покрытия.

5. Способ по п.3, отличающийся тем, что после этапа (4) выполняют этап, на котором наносят теплоизолирующий клей как на первый внутренний, так и на наружный слои оптоволоконной катушки.

6. Способ по п.3, отличающийся тем, что после склеивания на этапе (3) производят снятие механических напряжений оптоволоконной катушки с помощью вибрации малой интенсивности.

7. Способ по п.6, отличающийся тем, что интенсивность вибрации регулируют в пределах 19,6-58,8 м/с2, а продолжительность регулируют в пределах 30-60 мин.

8. Способ по одному из пп.3-7, отличающийся тем, что толщина термозольного покрытия, наносимого на этапе (1), составляет 0,5-1,0 мм.

9. Способ по одному из пп.3-7, отличающийся тем, что при намотке катушки на этапе (2) вначале определяют натяжение, используемое при намотке первого из слоев оптоволоконной катушки, и наружный диаметр каркаса, а затем в процессе намотки с каждым новым слоем линейно уменьшают натяжение наматываемого оптического волокна, пока намотка катушки не будет закончена.

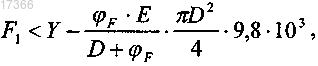

10. Способ по п.9, отличающийся тем, что натяжение, используемое при намотке первого слоя, определяется следующим соотношением:

где jF - наружный диаметр оптического волокна;

Y - максимально допустимое натяжение оптического волокна, обычно не превышающее 30g, g - ускорение свободного падения;

Е - модуль упругости оптического волокна;

D - внутренний диаметр каркаса.

11. Способ по п.9, отличающийся тем, что уменьшающийся коэффициент х натяжения наматываемого оптического волокна, который линейно уменьшается с каждым новым слоем намотки, удовлетворяет соотношению

где n - число слоев намотки катушки;

F1 - натяжение оптического волокна при намотке первого слоя.

12. Способ по одному из пп.3-7, отличающийся тем, что давление при пропитке катушки отверждающимся клеем в условиях разрежения на этапе (2) регулируют в пределах 0,5-2,0 МПа.

13. Способ по одному из пп.3-7, отличающийся тем, что твердость отверждающегося клея, используемого для пропитки на этапе (2), составляет менее 25°, а коэффициент теплового расширения не превышает 5´10-4.

14. Способ по п.4, отличающийся тем, что скорость вращения центрифуги регулируют в пределах 500-2000 об/мин, а время центрифугирования регулируют в пределах 2-5 мин.

Текст

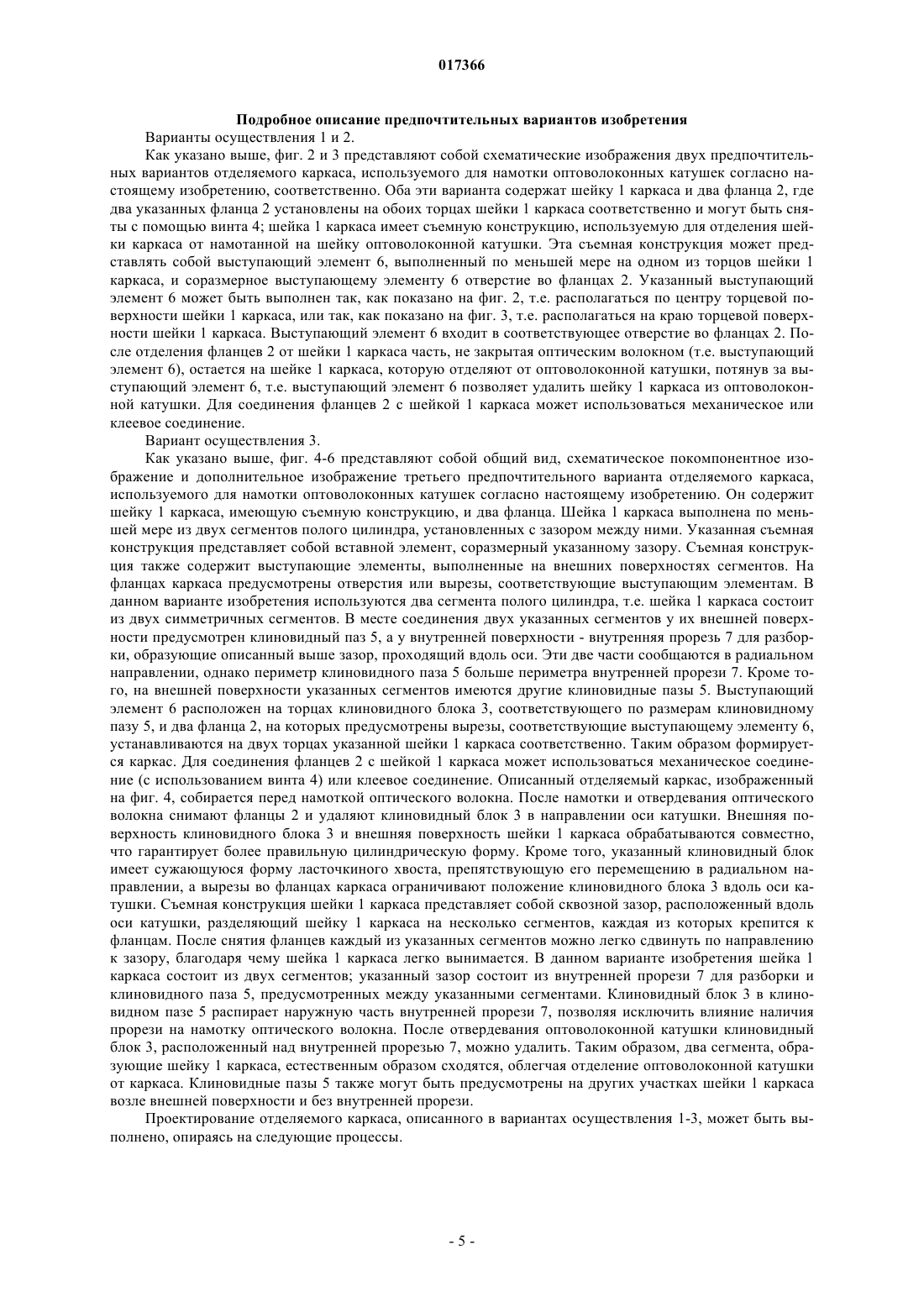

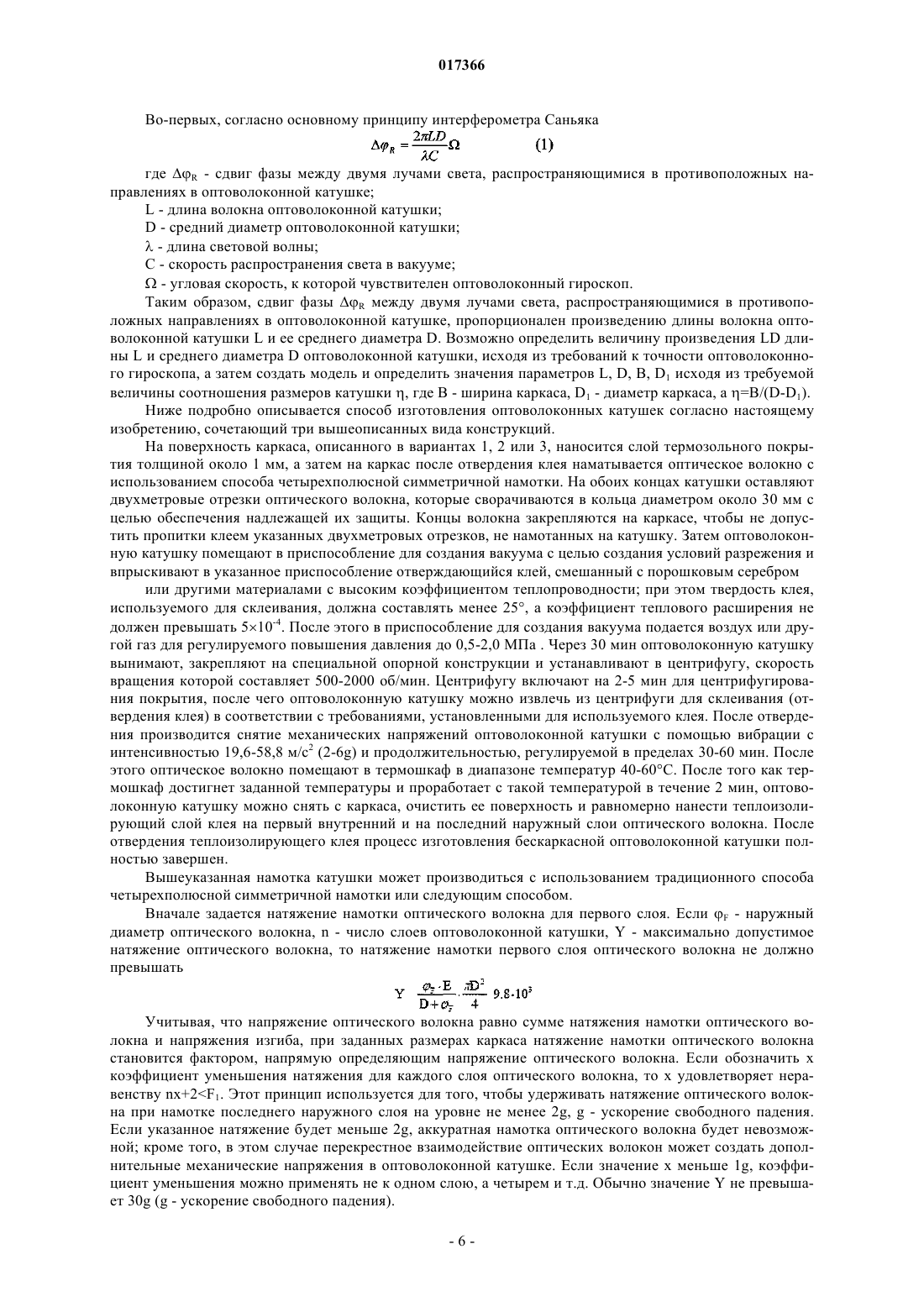

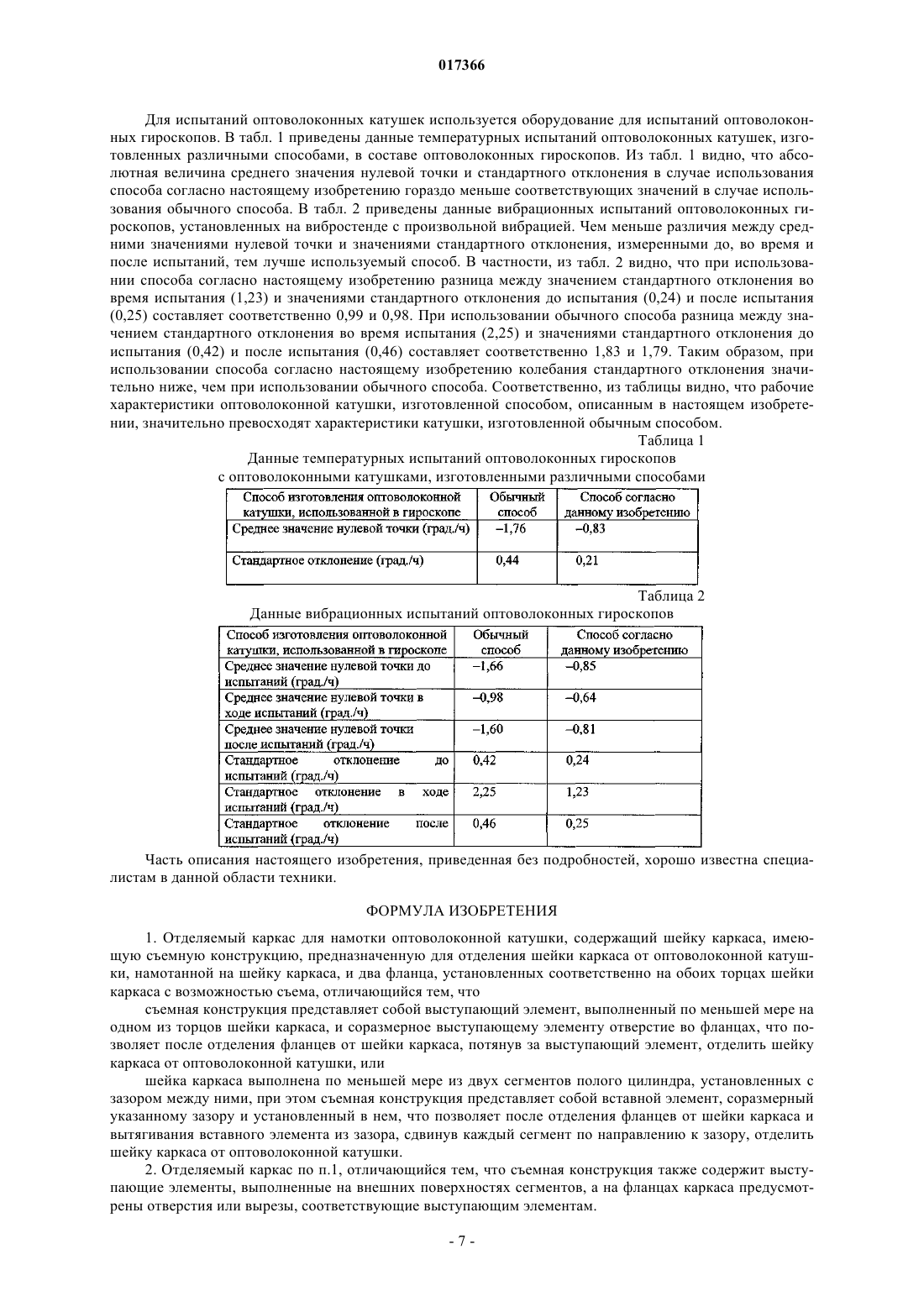

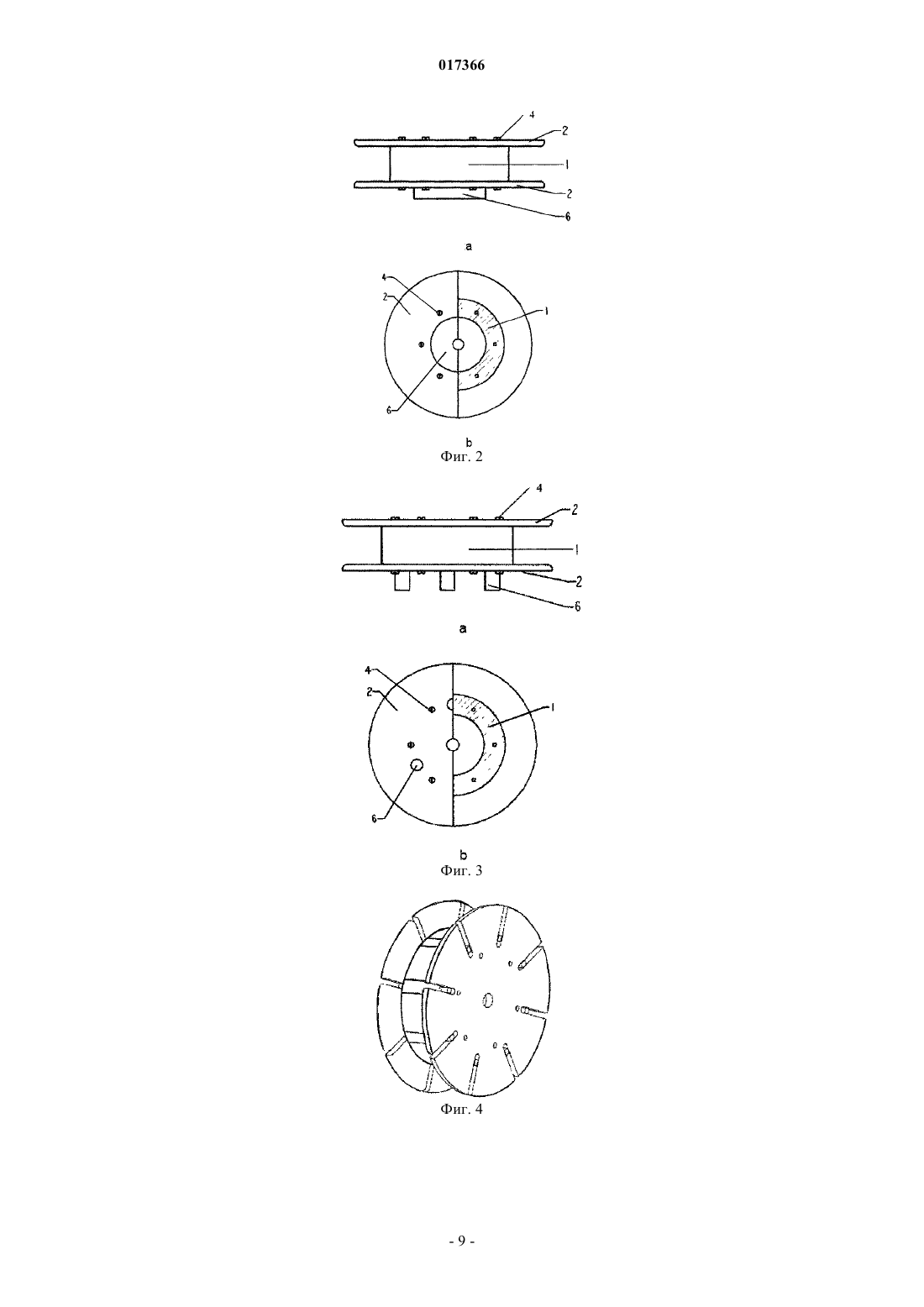

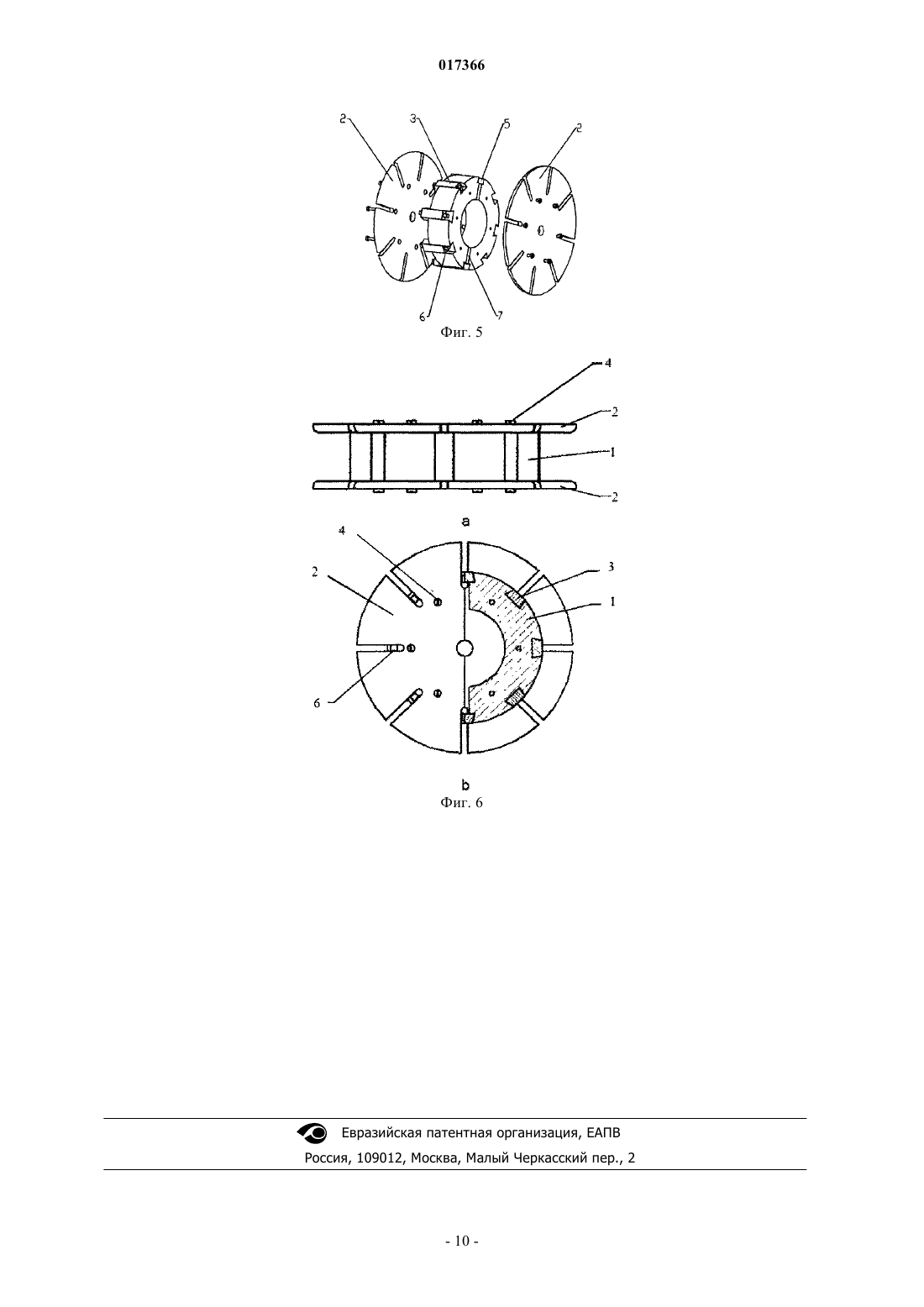

ОТДЕЛЯЕМЫЙ КАРКАС, ИСПОЛЬЗУЕМЫЙ ДЛЯ НАМОТКИ ОПТОВОЛОКОННЫХ КАТУШЕК, И СПОСОБ ИЗГОТОВЛЕНИЯ ОПТОВОЛОКОННЫХ КАТУШЕК Изобретение относится к отделяемому каркасу для намотки оптоволоконной катушки,содержащему шейку каркаса, имеющую съемную конструкцию, предназначенную для отделения шейки каркаса от оптоволоконной катушки, намотанной на шейку каркаса, и два фланца,установленные соответственно на обоих торцах шейки каркаса с возможностью съема, в котором съемная конструкция представляет собой выступающий элемент, выполненный по меньшей мере на одном из торцов шейки каркаса, и соразмерное выступающему элементу отверстие во фланцах,или шейка каркаса выполнена по меньшей мере из двух сегментов полого цилиндра, установленных с зазором между ними, при этом съемная конструкция представляет собой вставной элемент,соразмерный указанному зазору и установленный в нем. Также изобретение относится к способу изготовления оптоволоконной катушки с использованием отделяемого каркаса, согласно которому наносят слой термозольного покрытия на поверхность каркаса, наматывают катушку, помещают намотанную оптоволоконную катушку в приспособление для создания вакуума и пропитывают отверждающимся клеем в условиях разрежения, после чего осуществляют отвердение клея оптоволоконной катушки, нагревают отвержденную оптоволоконную катушку и удаляют каркас.(71)(73) Заявитель и патентовладелец: БЭИДЖИНГ АЭРОСПЕЙС ТАЙМЗ ОПТИКАЛ-ЭЛЕКТРОНИК ТЕКНОЛЭДЖИ КО., ЛТД. (CN) 017366 Область техники Данное изобретение относится к каркасу, используемому для намотки оптоволоконных катушек, и к способу изготовления оптоволоконных катушек. Предпосылки изобретения В последние годы быстро развивается производство отечественных оптоволоконных гироскопов. Была разработана базовая конструкция технического оптоволоконного гироскопа средней и низкой точности, которая успешно применялась во многих областях; также бурными темпами развивались исследование и производство высокоточных оптоволоконных гироскопов. Однако в целом в этой области наблюдается значительное отставание отечественных технологий от зарубежных. Согласно основному принципу работы оптоволоконного гироскопа где R - сдвиг фазы между двумя лучами света, распространяющимися в противоположных направлениях в оптоволоконной катушке;L - длина волокна оптоволоконной катушки;D - средний диаметр оптоволоконной катушки;- длина световой волны; С - скорость распространения света в вакууме;- угловая скорость, к которой чувствителен указанный оптоволоконный гироскоп. Сдвиг фазы R между двумя лучами света, распространяющимися в противоположных направлениях в оптоволоконной катушке, пропорционален произведению длины оптоволоконной катушки и ее среднего диаметра LD. Таким образом, высокоточный оптоволоконный гироскоп требует не только большего диаметра каркаса оптоволоконной катушки, но и использования более длинного волокна для намотки оптоволоконной катушки. При этом невзаимный сдвиг фазы между двумя лучами света, распространяющимися в противоположных направлениях в оптоволоконной катушке, который не обусловлен вращением, является одним из основных источников погрешности оптоволоконного гироскопа. Чем длиннее оптическое волокно, тем выше вероятность возникновения такого невзаимного сдвига фазы. Кроме того, в условиях изменяющейся температуры такой невзаимный сдвиг фазы может быть вызван целым рядом факторов,например тепловым расширением каркаса оптоволоконной катушки и неравномерностью теплового поля; проблема невзаимного сдвига фазы должна быть решена путем совершенствования технологий. Для высокоточных оптоволоконных гироскопов важное значение имеют вопросы уменьшения влияния каркаса на свойства оптоволоконной катушки при высоких и низких температурах, быстрого достижения оптоволоконной катушкой теплового баланса и уменьшения влияния внешних условий на оптоволоконную катушку. То что технические проблемы, связанные с оптоволоконными катушками, до сих пор полностью не решены, является одной из основных причин отсутствия в нашей стране выдающихся достижений в области высокоточных оптоволоконных гироскопов. Для решения технических проблем, связанных с оптоволоконными катушками, используемыми в высокоточных оптоволоконных гироскопах, компании-разработчики преимущественно используют для намотки оптоволоконных катушек способ четырехполюсной симметричной намотки, после чего производят склеивание оптоволоконной катушки (отвердение клея). Целью склеивания оптоволоконной катушки является повышение вибрационных характеристик катушки и повторяемости характеристик при многократной электризации оптоволоконного гироскопа. Цель способа четырехполюсной симметричной намотки - гарантировать, что на два сегмента оптического волокна оптоволоконной катушки, симметричных относительно центральной точки, будут воздействовать одинаковые тепловые поля, с тем, чтобы уменьшить невзаимный сдвиг фазы, обусловленный температурой. Тепловое поле внутри оптоволоконной катушки, влияющее на физические параметры, например коэффициент преломления и коэффициент линейного расширения оптического волокна, определяется местоположением оптического волокна в пространстве и временем. Возьмем в качестве примера изменение коэффициента преломления под действием температуры.-1 017366 Рассмотрим оптоволоконную катушку с длиной волокна L, изображенную на фиг. 1, представляющей собой схематическое изображение изменения температуры или механических напряжений оптоволоконной катушки, и возьмем изменение температуры на небольшом участке оптического волокна z,расположенном на расстоянии z до одного из концов оптического волокна (на данной схеме М обозначает среднюю точку оптического волокна по длине). Тогда невзаимный сдвиг фазы, вызванный таким изменением температуры, можно выразить следующими формулами:dn/dT - скорость изменения коэффициента преломления оптического волокна в зависимости от температуры;dT/dt - скорость изменения температуры на участке z со временем;n - коэффициент преломления оптического волокна; С - скорость света в вакууме. Из формулы (2) видно, что чем дальше от средней точки оптического волокна находится малый участок, подвергающийся изменениям температуры, тем больше вызываемый таким изменением невзаимный сдвиг фазы. Взяв интеграл по всей длине катушки, можно получить полный сдвиг фазы, вызванный изменением температуры: Если два участка оптического волокна, расположенные симметрично относительно средней точки катушки, подвергаются одинаковым изменениям температуры, интеграл в формуле (4) равен нулю и сдвиг фазы, вызванный изменением температуры, также равен нулю. Изменения коэффициента преломления, вызванные механическими напряжениями, происходят по тому же принципу, что и изменения под воздействием температуры. Если два отрезка оптического волокна, расположенные симметрично относительно средней точки катушки, подвергаются действию одинаковых механических напряжений, соответствующий сдвиг фазы, вызванный изменением напряжений, также равен нулю. Основное затруднение при использовании вышеуказанного решения заключается в следующем: в реальной ситуации неидеальная намотка (например, неполная симметрия обмотки, явление фазовой кросс-модуляции для каждого из слоев оптоволоконной катушки) и недостатки методики склеивания(неравномерное нанесение клея, медленное достижение теплового баланса оптическим волокном, нелинейность температурных градиентов и т.п.) приводят к тому, что на два отрезка оптического волокна,расположенных симметрично относительно средней точки оптоволоконной катушки, действуют различные тепловые поля. В результате проникновения клея, используемого для склеивания, приводящего к неравномерному распределению нагрузки по оптическому волокну оптоволоконной катушки, а также расширения под действием тепла или сжатия под действием холода каркаса катушки, порождающих механические напряжения в оптическом волокне и т.п., поле механических напряжений для таких отрезков оптоволоконной катушки также отличается. В условиях изменения температуры и механических вибраций оптоволоконная катушка пока что не может соответствовать требованиям к точности, предъявляемым к высокоточным оптоволоконным гироскопам, поэтому необходимо дальнейшее усовершенствование конструкции и технологий на основе имеющейся базы для улучшения характеристик оптоволоконной катушки с тем, чтобы повысить точность оптоволоконного гироскопа. В настоящее время в зарубежных патентах и статьях, посвященных способам намотки оптоволоконных катушек, описывается только способ четырехполюсной симметричной намотки и не приводится способов изготовления бескаркасных оптоволоконных катушек. Что касается каркаса, в патенте "Des-backbone winding ring clamp for non-upper edge optic fiber ringof optic fiber gyro" (номер публикации CN 101275835A) фланцы с обеих сторон каркаса удаляются с помощью хомута, благодаря чему верхняя часть оптоволоконной катушки не имеет ограничения по верхнему краю и пребывает в свободном состоянии. Однако описанный в этом патенте способ с использованием хомута является более сложным и не предусматривает отделения тела (шейки) каркаса и собственно катушки, что не позволяет исключить радиальное напряжение, создаваемое в оптоволоконной катушке телом каркаса.-2 017366 Описание изобретения Цели настоящего изобретения - избежать недостатков прототипов и предложить отделяемый каркас для намотки оптоволоконных катушек и способ изготовления оптоволоконных катушек с помощью такого каркаса с целью улучшения температурных и вибрационных характеристик оптоволоконных катушек. Данное изобретение использует следующее техническое решение. Отделяемый каркас для намотки оптоволоконной катушки содержит шейку каркаса, имеющую съемную конструкцию, предназначенную для отделения шейки каркаса от оптоволоконной катушки,намотанной на шейку, и два фланца, установленные соответственно на обоих торцах шейки каркаса с возможностью съема. Указанная съемная конструкция представляет собой выступающий элемент, выполненный, по меньшей мере, на одном из торцов шейки каркаса, и соответствующее выступающему элементу отверстие во фланцах, что позволяет после отделения фланцев от шейки каркаса, потянув за указанный выступающий элемент, отделить шейку каркаса от оптоволоконной катушки. Шейка каркаса выполнена по меньшей мере из двух сегментов полого цилиндра, установленных с зазором между ними, при этом съемная конструкция представляет собой вставной элемент, соразмерный указанному зазору и установленный в нем, что позволяет после отделения фланцев от шейки каркаса и вытягивания вставного элемента, сдвинув каждый сегмент по направлению к зазору, отделить каркас от оптоволоконного волокна. Указанная съемная конструкция также содержит выступающие элементы, выполненные на внешних поверхностях сегментов, а на фланцах каркаса предусмотрены отверстия или вырезы, соответствующие выступающим элементам. Способ изготовления оптоволоконной катушки согласно настоящему изобретению включает этапы,на которых:(1) наносят термозольное покрытие на поверхность каркаса;(2) наматывают катушки, помещают намотанную оптоволоконную катушку в приспособление для создания вакуума и пропитывают отверждающимся клеем в условиях разрежения;(3) осуществляют отвердение клея оптоволоконной катушки;(4) нагревают отвержденную оптоволоконную катушку и удаляют каркас. После этапа (2) также предусмотрено выполнение этапа, на котором помещают пропитанную оптоволоконную катушку в центрифугу для центрифугирования покрытия. Кроме того, после этапа (4) предусмотрено выполнение этапа, на котором наносят теплоизолирующий клей как на первый внутренний, так и на наружный слои оптоволоконной катушки. После отвердения на этапе (3) производят снятие механических напряжений оптоволоконной катушки с помощью вибрации малой интенсивности. Интенсивность указанной вибрации регулируется в пределах 19,6-58,8 м/с 2 (2-6g), а продолжительность регулируется в пределах 30-60 мин. Толщина термозольного покрытия, наносимого на этапе (1), составляет 0,5-1,0 мм. При намотке катушки на этапе (2) вначале необходимо определить натяжение, используемое при намотке первого из слоев оптического волокна оптоволоконной катушки, и наружный диаметр каркаса, а затем в процессе намотки с каждым новым слоем линейно уменьшать натяжение наматываемого оптического волокна, пока намотка катушки не будет закончена. Натяжение, используемое при намотке первого слоя, определяется следующим соотношением: где F - наружный диаметр оптического волокна;Y - максимально допустимое натяжение оптического волокна, обычно не превышающее 30g, g - ускорение свободного падения; Е - модуль упругости оптического волокна;D - внутренний диаметр каркаса. Уменьшающийся коэффициент x натяжения наматываемого оптического волокна, который линейно уменьшается с каждым новым слоем намотки, удовлетворяет соотношению где n - число слоев намотки катушки;F1 - натяжение волокна при намотке первого слоя. Давление при выполнении пропитки отверждающимся клеем в условиях разрежения на этапе (2) регулируется в пределах 0,5-2,0 МПа . Твердость отверждающегося клея, используемого для пропитки на этапе (2), составляет менее 25, а коэффициент теплового расширения не превышает 510-4. Для быстрого достижения оптоволоконной катушкой теплового баланса в условиях изменяющейся температуры в термоотверждающийся клей добавляют материал с высоким коэффициентом теплопроводности.-3 017366 Скорость вращения центрифуги регулируется в пределах 500-2000 об/мин, а время центрифугирования регулируется в пределах 2-5 мин. Для отвердения клея на этапе (3) используются такие способы, как нагрев, выдерживание при нормальной температуре или обработка ультрафиолетовым излучением. Температура нагрева на этапе (4) не превышает 60 С. Данное изобретение обладает следующими преимуществами по сравнению с известными прототипами.(1) Отделяемый каркас согласно данному изобретению имеет простую конструкцию и легко отделяется.(2) Способ изготовления оптоволоконной катушки согласно данному изобретению, использующий отделяемый каркас согласно данному изобретению и предусматривающий нанесение на поверхность указанного каркаса термозольного покрытия перед намоткой катушки, облегчает снятие оптоволоконной катушки с каркаса и снижает вероятность случайного повреждения оптоволоконной катушки или создания иных механических напряжений при удалении каркаса. Использование способа пропитки отверждающимся клеем в условиях разрежения, предусматриваемое настоящим изобретением, позволяет обеспечить равномерность пропитки клеем как для внутреннего, так и для наружного слоев оптоволоконной катушки. Это способствует достижению симметричного теплового поля в оптоволоконной катушке и значительно улучшить вибрационные характеристики указанной оптоволоконной катушки. Получаемая в результате бескаркасная оптоволоконная катушка исключает воздействие на катушку внешних нагрузок, вызванных тепловым расширением или сжатием под действием холода каркаса оптоволоконной катушки и другими деформациями; при этом значительно улучшаются температурные характеристики оптоволоконной катушки.(3) Настоящее изобретение предусматривает центрифугирование покрытия с помощью центрифуги после завершения пропитки оптоволоконной катушки, что обеспечивает более равномерное склеивание оптоволоконной катушки, позволяя улучшить характеристики указанной оптоволоконной катушки.(4) Используемые в настоящем изобретении способ намотки катушки и способ снижения натяжения с каждым новым слоем позволяют контролировать механические напряжения во всей катушке, что, в свою очередь, позволяет уменьшить напряжение, распределенное в катушке, и повысить стойкость к напряжениям, возникающим в катушке при рабочей температуре.(5) Данное изобретение предусматривает нанесение теплоизолирующего слоя клея на первый,внутренний, и на последний, наружный, слои оптического волокна оптоволоконной катушки, что позволяет уменьшить влияние теплового поля на оптоволоконную катушку и решить проблему медленного достижения устойчивого состояния высокоточным оптоволоконным гироскопом.(6) Данное изобретение предусматривает добавление в отверждающийся клей порошкового серебра или других материалов с высоким коэффициентом теплопроводности, что позволяет оптоволоконной катушке быстрее достигнуть теплового баланса в тепловом поле и уменьшает невзаимную погрешность,обусловленную наличием температурных градиентов. Таким образом, настоящее изобретение использует бескаркасную оптоволоконную катушку для получения высокоточного оптоволоконного гироскопа и использует технологию, обеспечивающую равномерно прилипание клея к оптическому волокну катушки в процессе пропитки, что повышает термическую стабильность и вибрационные характеристики высокоточного оптоволоконного гироскопа и значительно повышает его точность; при сборке и отделении каркаса используется специальный способ отделения, позволяющий повысить КПД оптоволоконной катушки и избежать повреждения и иного отрицательного воздействия на оптоволоконную катушку; настоящее изобретение также улучшает скорость достижения устойчивого состояния высокоточным оптоволоконным гироскопом за счет ускорения достижения теплового баланса оптоволоконной катушкой и изоляции катушки от воздействия внешнего теплового поля. Краткое описание графических материалов Фиг. 1 представляет собой схематическое изображение изменения температуры или механических напряжений оптоволоконной катушки. Фиг. 2 представляет собой схематическое изображение одного из предпочтительных вариантов отделяемого каркаса, используемого для намотки оптоволоконных катушек согласно настоящему изобретению, где фиг. 2 а представляет собой вид спереди, а фиг. 2b - вид сверху в частичном разрезе. Фиг. 3 представляет собой схематическое изображение другого предпочтительного варианта отделяемого каркаса, используемого для намотки оптоволоконных катушек согласно настоящему изобретению, где фиг. 3a представляет собой вид спереди, а фиг. 3b - вид сверху в частичном разрезе. Фиг. 4 представляет собой общий вид третьего предпочтительного варианта отделяемого каркаса,используемого для намотки оптоволоконных катушек согласно настоящему изобретению. Фиг. 5 представляет собой схематическое покомпонентное изображение каркаса, изображенного на фиг. 4. Фиг. 6 представляет собой дополнительное изображение каркаса, изображенного на фиг. 4, где фиг. 6 а представляет собой вид спереди, а фиг. 6b - вид сверху в частичном разрезе.-4 017366 Подробное описание предпочтительных вариантов изобретения Варианты осуществления 1 и 2. Как указано выше, фиг. 2 и 3 представляют собой схематические изображения двух предпочтительных вариантов отделяемого каркаса, используемого для намотки оптоволоконных катушек согласно настоящему изобретению, соответственно. Оба эти варианта содержат шейку 1 каркаса и два фланца 2, где два указанных фланца 2 установлены на обоих торцах шейки 1 каркаса соответственно и могут быть сняты с помощью винта 4; шейка 1 каркаса имеет съемную конструкцию, используемую для отделения шейки каркаса от намотанной на шейку оптоволоконной катушки. Эта съемная конструкция может представлять собой выступающий элемент 6, выполненный по меньшей мере на одном из торцов шейки 1 каркаса, и соразмерное выступающему элементу 6 отверстие во фланцах 2. Указанный выступающий элемент 6 может быть выполнен так, как показано на фиг. 2, т.е. располагаться по центру торцевой поверхности шейки 1 каркаса, или так, как показано на фиг. 3, т.е. располагаться на краю торцевой поверхности шейки 1 каркаса. Выступающий элемент 6 входит в соответствующее отверстие во фланцах 2. После отделения фланцев 2 от шейки 1 каркаса часть, не закрытая оптическим волокном (т.е. выступающий элемент 6), остается на шейке 1 каркаса, которую отделяют от оптоволоконной катушки, потянув за выступающий элемент 6, т.е. выступающий элемент 6 позволяет удалить шейку 1 каркаса из оптоволоконной катушки. Для соединения фланцев 2 с шейкой 1 каркаса может использоваться механическое или клеевое соединение. Вариант осуществления 3. Как указано выше, фиг. 4-6 представляют собой общий вид, схематическое покомпонентное изображение и дополнительное изображение третьего предпочтительного варианта отделяемого каркаса,используемого для намотки оптоволоконных катушек согласно настоящему изобретению. Он содержит шейку 1 каркаса, имеющую съемную конструкцию, и два фланца. Шейка 1 каркаса выполнена по меньшей мере из двух сегментов полого цилиндра, установленных с зазором между ними. Указанная съемная конструкция представляет собой вставной элемент, соразмерный указанному зазору. Съемная конструкция также содержит выступающие элементы, выполненные на внешних поверхностях сегментов. На фланцах каркаса предусмотрены отверстия или вырезы, соответствующие выступающим элементам. В данном варианте изобретения используются два сегмента полого цилиндра, т.е. шейка 1 каркаса состоит из двух симметричных сегментов. В месте соединения двух указанных сегментов у их внешней поверхности предусмотрен клиновидный паз 5, а у внутренней поверхности - внутренняя прорезь 7 для разборки, образующие описанный выше зазор, проходящий вдоль оси. Эти две части сообщаются в радиальном направлении, однако периметр клиновидного паза 5 больше периметра внутренней прорези 7. Кроме того, на внешней поверхности указанных сегментов имеются другие клиновидные пазы 5. Выступающий элемент 6 расположен на торцах клиновидного блока 3, соответствующего по размерам клиновидному пазу 5, и два фланца 2, на которых предусмотрены вырезы, соответствующие выступающему элементу 6,устанавливаются на двух торцах указанной шейки 1 каркаса соответственно. Таким образом формируется каркас. Для соединения фланцев 2 с шейкой 1 каркаса может использоваться механическое соединение (с использованием винта 4) или клеевое соединение. Описанный отделяемый каркас, изображенный на фиг. 4, собирается перед намоткой оптического волокна. После намотки и отвердевания оптического волокна снимают фланцы 2 и удаляют клиновидный блок 3 в направлении оси катушки. Внешняя поверхность клиновидного блока 3 и внешняя поверхность шейки 1 каркаса обрабатываются совместно,что гарантирует более правильную цилиндрическую форму. Кроме того, указанный клиновидный блок имеет сужающуюся форму ласточкиного хвоста, препятствующую его перемещению в радиальном направлении, а вырезы во фланцах каркаса ограничивают положение клиновидного блока 3 вдоль оси катушки. Съемная конструкция шейки 1 каркаса представляет собой сквозной зазор, расположенный вдоль оси катушки, разделяющий шейку 1 каркаса на несколько сегментов, каждая из которых крепится к фланцам. После снятия фланцев каждый из указанных сегментов можно легко сдвинуть по направлению к зазору, благодаря чему шейка 1 каркаса легко вынимается. В данном варианте изобретения шейка 1 каркаса состоит из двух сегментов; указанный зазор состоит из внутренней прорези 7 для разборки и клиновидного паза 5, предусмотренных между указанными сегментами. Клиновидный блок 3 в клиновидном пазе 5 распирает наружную часть внутренней прорези 7, позволяя исключить влияние наличия прорези на намотку оптического волокна. После отвердевания оптоволоконной катушки клиновидный блок 3, расположенный над внутренней прорезью 7, можно удалить. Таким образом, два сегмента, образующие шейку 1 каркаса, естественным образом сходятся, облегчая отделение оптоволоконной катушки от каркаса. Клиновидные пазы 5 также могут быть предусмотрены на других участках шейки 1 каркаса возле внешней поверхности и без внутренней прорези. Проектирование отделяемого каркаса, описанного в вариантах осуществления 1-3, может быть выполнено, опираясь на следующие процессы.-5 017366 Во-первых, согласно основному принципу интерферометра Саньяка где R - сдвиг фазы между двумя лучами света, распространяющимися в противоположных направлениях в оптоволоконной катушке;L - длина волокна оптоволоконной катушки;D - средний диаметр оптоволоконной катушки;- длина световой волны; С - скорость распространения света в вакууме;- угловая скорость, к которой чувствителен оптоволоконный гироскоп. Таким образом, сдвиг фазы R между двумя лучами света, распространяющимися в противоположных направлениях в оптоволоконной катушке, пропорционален произведению длины волокна оптоволоконной катушки L и ее среднего диаметра D. Возможно определить величину произведения LD длины L и среднего диаметра D оптоволоконной катушки, исходя из требований к точности оптоволоконного гироскопа, а затем создать модель и определить значения параметров L, D, В, D1 исходя из требуемой величины соотношения размеров катушки , где В - ширина каркаса, D1 - диаметр каркаса, а =B/(D-D1). Ниже подробно описывается способ изготовления оптоволоконных катушек согласно настоящему изобретению, сочетающий три вышеописанных вида конструкций. На поверхность каркаса, описанного в вариантах 1, 2 или 3, наносится слой термозольного покрытия толщиной около 1 мм, а затем на каркас после отвердения клея наматывается оптическое волокно с использованием способа четырехполюсной симметричной намотки. На обоих концах катушки оставляют двухметровые отрезки оптического волокна, которые сворачиваются в кольца диаметром около 30 мм с целью обеспечения надлежащей их защиты. Концы волокна закрепляются на каркасе, чтобы не допустить пропитки клеем указанных двухметровых отрезков, не намотанных на катушку. Затем оптоволоконную катушку помещают в приспособление для создания вакуума с целью создания условий разрежения и впрыскивают в указанное приспособление отверждающийся клей, смешанный с порошковым серебром или другими материалами с высоким коэффициентом теплопроводности; при этом твердость клея,используемого для склеивания, должна составлять менее 25, а коэффициент теплового расширения не должен превышать 510-4. После этого в приспособление для создания вакуума подается воздух или другой газ для регулируемого повышения давления до 0,5-2,0 МПа . Через 30 мин оптоволоконную катушку вынимают, закрепляют на специальной опорной конструкции и устанавливают в центрифугу, скорость вращения которой составляет 500-2000 об/мин. Центрифугу включают на 2-5 мин для центрифугирования покрытия, после чего оптоволоконную катушку можно извлечь из центрифуги для склеивания (отвердения клея) в соответствии с требованиями, установленными для используемого клея. После отвердения производится снятие механических напряжений оптоволоконной катушки с помощью вибрации с интенсивностью 19,6-58,8 м/с 2 (2-6g) и продолжительностью, регулируемой в пределах 30-60 мин. После этого оптическое волокно помещают в термошкаф в диапазоне температур 40-60 С. После того как термошкаф достигнет заданной температуры и проработает с такой температурой в течение 2 мин, оптоволоконную катушку можно снять с каркаса, очистить ее поверхность и равномерно нанести теплоизолирующий слой клея на первый внутренний и на последний наружный слои оптического волокна. После отвердения теплоизолирующего клея процесс изготовления бескаркасной оптоволоконной катушки полностью завершен. Вышеуказанная намотка катушки может производиться с использованием традиционного способа четырехполюсной симметричной намотки или следующим способом. Вначале задается натяжение намотки оптического волокна для первого слоя. Если F - наружный диаметр оптического волокна, n - число слоев оптоволоконной катушки, Y - максимально допустимое натяжение оптического волокна, то натяжение намотки первого слоя оптического волокна не должно превышать Учитывая, что напряжение оптического волокна равно сумме натяжения намотки оптического волокна и напряжения изгиба, при заданных размерах каркаса натяжение намотки оптического волокна становится фактором, напрямую определяющим напряжение оптического волокна. Если обозначить x коэффициент уменьшения натяжения для каждого слоя оптического волокна, то x удовлетворяет неравенству nx+2F1. Этот принцип используется для того, чтобы удерживать натяжение оптического волокна при намотке последнего наружного слоя на уровне не менее 2g, g - ускорение свободного падения. Если указанное натяжение будет меньше 2g, аккуратная намотка оптического волокна будет невозможной; кроме того, в этом случае перекрестное взаимодействие оптических волокон может создать дополнительные механические напряжения в оптоволоконной катушке. Если значение x меньше 1g, коэффициент уменьшения можно применять не к одном слою, а четырем и т.д. Обычно значение Y не превышает 30g (g - ускорение свободного падения).-6 017366 Для испытаний оптоволоконных катушек используется оборудование для испытаний оптоволоконных гироскопов. В табл. 1 приведены данные температурных испытаний оптоволоконных катушек, изготовленных различными способами, в составе оптоволоконных гироскопов. Из табл. 1 видно, что абсолютная величина среднего значения нулевой точки и стандартного отклонения в случае использования способа согласно настоящему изобретению гораздо меньше соответствующих значений в случае использования обычного способа. В табл. 2 приведены данные вибрационных испытаний оптоволоконных гироскопов, установленных на вибростенде с произвольной вибрацией. Чем меньше различия между средними значениями нулевой точки и значениями стандартного отклонения, измеренными до, во время и после испытаний, тем лучше используемый способ. В частности, из табл. 2 видно, что при использовании способа согласно настоящему изобретению разница между значением стандартного отклонения во время испытания (1,23) и значениями стандартного отклонения до испытания (0,24) и после испытания(0,25) составляет соответственно 0,99 и 0,98. При использовании обычного способа разница между значением стандартного отклонения во время испытания (2,25) и значениями стандартного отклонения до испытания (0,42) и после испытания (0,46) составляет соответственно 1,83 и 1,79. Таким образом, при использовании способа согласно настоящему изобретению колебания стандартного отклонения значительно ниже, чем при использовании обычного способа. Соответственно, из таблицы видно, что рабочие характеристики оптоволоконной катушки, изготовленной способом, описанным в настоящем изобретении, значительно превосходят характеристики катушки, изготовленной обычным способом. Таблица 1 Данные температурных испытаний оптоволоконных гироскопов с оптоволоконными катушками, изготовленными различными способами Таблица 2 Данные вибрационных испытаний оптоволоконных гироскопов Часть описания настоящего изобретения, приведенная без подробностей, хорошо известна специалистам в данной области техники. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Отделяемый каркас для намотки оптоволоконной катушки, содержащий шейку каркаса, имеющую съемную конструкцию, предназначенную для отделения шейки каркаса от оптоволоконной катушки, намотанной на шейку каркаса, и два фланца, установленных соответственно на обоих торцах шейки каркаса с возможностью съема, отличающийся тем, что съемная конструкция представляет собой выступающий элемент, выполненный по меньшей мере на одном из торцов шейки каркаса, и соразмерное выступающему элементу отверстие во фланцах, что позволяет после отделения фланцев от шейки каркаса, потянув за выступающий элемент, отделить шейку каркаса от оптоволоконной катушки, или шейка каркаса выполнена по меньшей мере из двух сегментов полого цилиндра, установленных с зазором между ними, при этом съемная конструкция представляет собой вставной элемент, соразмерный указанному зазору и установленный в нем, что позволяет после отделения фланцев от шейки каркаса и вытягивания вставного элемента из зазора, сдвинув каждый сегмент по направлению к зазору, отделить шейку каркаса от оптоволоконной катушки. 2. Отделяемый каркас по п.1, отличающийся тем, что съемная конструкция также содержит выступающие элементы, выполненные на внешних поверхностях сегментов, а на фланцах каркаса предусмотрены отверстия или вырезы, соответствующие выступающим элементам.-7 017366 3. Способ изготовления оптоволоконной катушки с использованием отделяемого каркаса согласно одному из пп.1, 2, включающий этапы, на которых:(1) наносят слой термозольного покрытия на поверхность каркаса;(2) наматывают катушку, помещают намотанную оптоволоконную катушку в приспособление для создания вакуума и пропитывают отверждающимся клеем в условиях разрежения;(3) осуществляют отвердение клея оптоволоконной катушки;(4) нагревают отвержденную оптоволоконную катушку и удаляют каркас. 4. Способ по п.3, отличающийся тем, что после этапа (2) выполняют этап, на котором помещают пропитанную оптоволоконную катушку в центрифугу для центрифугирования покрытия. 5. Способ по п.3, отличающийся тем, что после этапа (4) выполняют этап, на котором наносят теплоизолирующий клей как на первый внутренний, так и на наружный слои оптоволоконной катушки. 6. Способ по п.3, отличающийся тем, что после склеивания на этапе (3) производят снятие механических напряжений оптоволоконной катушки с помощью вибрации малой интенсивности. 7. Способ по п.6, отличающийся тем, что интенсивность вибрации регулируют в пределах 19,6-58,8 м/с 2, а продолжительность регулируют в пределах 30-60 мин. 8. Способ по одному из пп.3-7, отличающийся тем, что толщина термозольного покрытия, наносимого на этапе (1), составляет 0,5-1,0 мм. 9. Способ по одному из пп.3-7, отличающийся тем, что при намотке катушки на этапе (2) вначале определяют натяжение, используемое при намотке первого из слоев оптоволоконной катушки, и наружный диаметр каркаса, а затем в процессе намотки с каждым новым слоем линейно уменьшают натяжение наматываемого оптического волокна, пока намотка катушки не будет закончена. 10. Способ по п.9, отличающийся тем, что натяжение, используемое при намотке первого слоя, определяется следующим соотношением: где F - наружный диаметр оптического волокна;Y - максимально допустимое натяжение оптического волокна, обычно не превышающее 30g, g - ускорение свободного падения; Е - модуль упругости оптического волокна;D - внутренний диаметр каркаса. 11. Способ по п.9, отличающийся тем, что уменьшающийся коэффициент х натяжения наматываемого оптического волокна, который линейно уменьшается с каждым новым слоем намотки, удовлетворяет соотношению где n - число слоев намотки катушки;F1 - натяжение оптического волокна при намотке первого слоя. 12. Способ по одному из пп.3-7, отличающийся тем, что давление при пропитке катушки отверждающимся клеем в условиях разрежения на этапе (2) регулируют в пределах 0,5-2,0 МПа. 13. Способ по одному из пп.3-7, отличающийся тем, что твердость отверждающегося клея, используемого для пропитки на этапе (2), составляет менее 25, а коэффициент теплового расширения не превышает 510-4. 14. Способ по п.4, отличающийся тем, что скорость вращения центрифуги регулируют в пределах 500-2000 об/мин, а время центрифугирования регулируют в пределах 2-5 мин.

МПК / Метки

МПК: G01C 19/72

Метки: используемый, оптоволоконных, отделяемый, катушек, намотки, изготовления, каркас, способ

Код ссылки

<a href="https://eas.patents.su/11-17366-otdelyaemyjj-karkas-ispolzuemyjj-dlya-namotki-optovolokonnyh-katushek-i-sposob-izgotovleniya-optovolokonnyh-katushek.html" rel="bookmark" title="База патентов Евразийского Союза">Отделяемый каркас, используемый для намотки оптоволоконных катушек, и способ изготовления оптоволоконных катушек</a>

Предыдущий патент: Определение расхода потока текучей среды

Следующий патент: Бытовой прибор, включающий воздуховод первичного воздуха и тепловой насос

Случайный патент: Новый, содержащий тиотропий порошковый препарат для ингаляции