Способ завершения скважины с песочными фильтрами

Номер патента: 16972

Опубликовано: 30.08.2012

Авторы: Массам Джаррод, Оукли Даг, Фимрейте Гуннар, Брэдбери Эндрю, Сванес Грете

Формула / Реферат

1. Способ бурения и завершения скважины, содержащий следующие стадии:

бурение скважины через подземную формацию с использованием скважинной текучей среды, содержащей базовую текучую среду и тонкоизмельченный утяжелитель; и

размещение песочного фильтра в интервале скважины с помощью скважинной текучей среды;

при этом частицы тонкоизмельченного утяжелителя скважинной текучей среды являются более мелкими, чем ситовый размер песочного фильтра, так что они могут проходить через песочный фильтр.

2. Способ по п.1, дополнительно содержащий гравийную набивку в интервале скважины.

3. Способ по п.1, дополнительно содержащий добычу углеводородов из подземной формации через скважину.

4. Способ по п.1, дополнительно содержащий циркуляцию скважинной текучей среды в скважине.

5. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, представляющий собой по меньшей мере один, выбранный из барита, карбоната кальция, доломита, ильменита, гематита, оливина, сидерита, гаусманита и сульфата стронция.

6. Способ по п.1, в котором тонкоизмельченный утяжелитель покрывают диспергатором способом, представляющим собой смешение тонкоизмельченного утяжелителя и диспергатора с образованием тонкоизмельченного утяжелителя, покрытого диспергатором.

7. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, включающий коллоидальные частицы, имеющие покрытие.

8. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 20 мкм.

9. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 10 мкм.

10. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 5 мкм.

11. Способ по п.6, в котором используют покрытие утяжелителя, включающее по меньшей мере один компонент, выбранный из олеиновой кислоты, многоосновных алифатических кислот, алкилбензолсульфоновых кислот, алкилсульфоновых кислот, линейных альфа-олефиновых сульфоновых кислот, солей таковых со щелочно-земельными металлами, полиакрилатных сложных эфиров и фосфолипидов.

12. Способ по п.1, в котором используют базовую текучую среду, представляющую собой по меньшей мере одну из масляной текучей среды и немасляной текучей среды.

13. Способ бурения и завершения скважины, содержащий следующие стадии:

бурение скважины через подземную формацию с использованием скважинной текучей среды, содержащей базовую текучую среду и покрытый диспергатором тонкоизмельченный утяжелитель;

размещение песочного фильтра в интервале скважины с помощью скважинной текучей среды;

при этом частицы тонкоизмельченного утяжелителя скважинной текучей среды являются более мелкими, чем ситовый размер песочного фильтра, так что они могут проходить через песочный фильтр.

14. Способ по п.13, дополнительно содержащий гравийную набивку в интервале скважины.

15. Способ по п.13, дополнительно содержащий добычу углеводородов из подземной формации через скважину.

16. Способ по п.13, дополнительно содержащий циркуляцию скважинной текучей среды в скважине.

17. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, представляющий собой по меньшей мере один, выбранный из барита, карбоната кальция, доломита, ильменита, гематита, оливина, сидерита, гаусманита и сульфата стронция.

18. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 20 мкм.

19. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 10 мкм.

20. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 5 мкм.

21. Способ по п.13, в котором используют покрытие утяжелителя, включающее по меньшей мере один компонент, выбранный из олеиновой кислоты, многоосновных алифатических кислот, алкилбензолсульфоновых кислот, алкилсульфоновых кислот, линейных альфа-олефиновых сульфоновых кислот, солей таковых со щелочно-земельными металлами, полиакрилатных сложных эфиров и фосфолипидов.

Текст

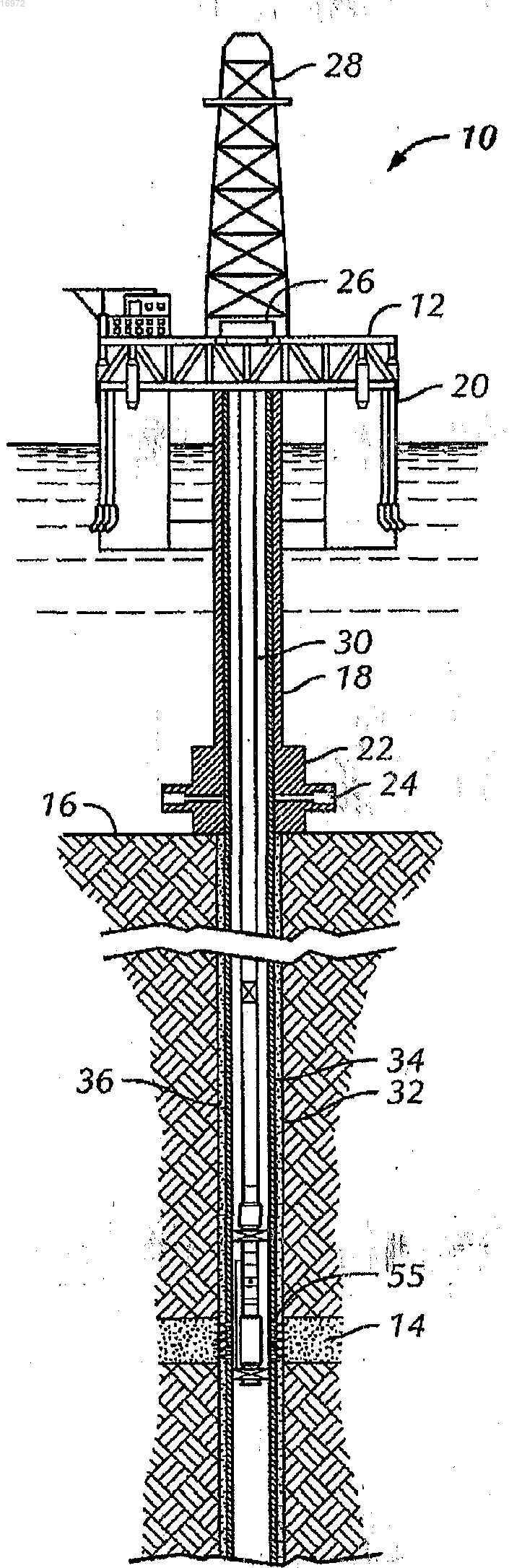

СПОСОБ ЗАВЕРШЕНИЯ СКВАЖИНЫ С ПЕСОЧНЫМИ ФИЛЬТРАМИ Представлен способ бурения и завершения скважины, содержащий бурение скважины через подземную формацию с использованием скважинной текучей среды, включающей базовую текучую среду и тонкоизмельченный утяжелитель, и размещение песочного фильтра в интервале скважины с помощью скважинной текучей среды. 016972 Предпосылки создания изобретения Область техники, к которой относится изобретение Настоящее изобретение в основном относится к способам завершения скважины с использованием песочного фильтра и, в частности, к скважинным текучим средам, используемым при завершении скважин с использованием песочного фильтра. Уровень техники Во время бурения скважины обычно используют различные текучие среды для исполнения многих функций в скважине. Текучие среды могут циркулировать через бурильную колонну и буровое долото в скважину и затем могут протекать вверх через скважину на поверхность. Обычные варианты использования текучих сред включают смазку и охлаждение калибрующих поверхностей бурового долота во время бурения в целом или при вскрытии пласта (т.е. добуривании в целевой нефтеносной формации),транспортировку "бурового шлама" (кусков пластовой породы, удаленной в процессе резания зубьями бурового долота) на поверхность, регулирование давления пластовой текучей среды для предотвращения выбросов, поддержание стабильности скважины, перевод твердых материалов в скважине во взвешенное состояние, сведение к минимуму утечек бурового раствора и стабилизацию формации, через которую пробуривается скважина, гидроразрыв формации вблизи скважины, вытеснение текучей среды внутри скважины другой текучей средой, очистку скважины, испытание скважины, передачу гидравлической мощности на буровое долото, употребление в качестве пакерной жидкости, ликвидацию скважины или подготовку скважины к ликвидации и прочие пути обработки скважины или формации. При завершении бурения скважины и достижении углеводородного пластового резервуара скважина готова к завершению. В процессе завершения скважины общей практикой является опускание колонны обсадных труб в скважину и затем опускание эксплуатационной колонны внутрь обсадной колонны. В продуктивном(ных) интервале(ах) в формации типично создают перфорации, проходящие через колонну обсадных труб, через цемент, который фиксирует обсадную колонну на месте, и проходящие на короткое расстояние в формацию. Эти перфорации могут быть созданы взрывом кумулятивных зарядов,размещенных в скважинном перфораторе. Созданные перфорации проходят через одну или несколько продуктивных зон для обеспечения поступления добываемых текучих сред внутрь скважины. Однако, как только созданы перфорации, необходимо контролировать пластовое давление. Как правило, это достигается путем подачи текучей среды для завершения скважины в скважину во время процесса завершения. Текучая среда для завершения скважины выбирается так, чтобы она имела плотность, достаточную для создания режима с положительным гидростатическим давлением в месте(ах) скважинных перфораций, тем самым препятствуя поступлению пластовых текучих сред в скважину. После перфорирования скважины может быть выполнен процесс возбуждения или обработки для предотвращения поступления песка в скважину. Действия по предотвращению поступления песка в скважину, после завершения скважины и вывода ее в эксплуатационный режим, могут препятствовать выносу песка из неуплотненных формаций в путь движения текучих сред вместе с пластовой текучей средой, который разрушает компоненты в потоке текучих сред. Подобным образом, в необсаженных частях ствола скважины, где в пределах нефте- или газоносной зоны имеет место открытая поверхность,пластовый песок из рыхлых формаций также может вымываться в маршрут течения текучих сред вместе с пластовыми текучими средами. Таким образом, как в обсаженных, так и в необсаженных скважинах на пути движения текучих сред между эксплуатационной колонной и перфорированной обсадной колонной могут быть созданы один или несколько песочных фильтров. Дополнительно, кольцевое пространство вокруг фильтра может быть заполнено относительно крупнозернистым песком или гравием, который действует как фильтр для уменьшения количества мелкозернистого пластового песка, проникающего через фильтр и забивающего кольцевое пространство в продуктивной зоне из непродуктивных формаций. Когда песок пытается проникнуть через гравий, он отфильтровывается и задерживается гравием и/или фильтром, но пластовые текучие среды продолжают беспрепятственно протекать через слой гравия или фильтра в скважину. В соответствии со способом обработки обычно требуется, чтобы текучая среда для завершения скважины оставалась в скважине для регулирования пластового давления во время остального цикла процесса завершения скважины. Типично эти процессы включают спускоподъемные операции по извлечению колонны из скважины и введению внутрь скважины колонны эксплуатационных труб для создания трубопровода, через который пластовые текучие среды перемещаются из глубинной формации на поверхность. В дополнение, колонна эксплуатационных труб может включать разнообразные рабочие инструменты, в том числе устройства для регулирования потока, предохранительные устройства и т.п.,которые регулируют и контролируют добычу текучей среды из скважины. При установке колонны эксплуатационных труб и удалении текучей среды для завершения скважины из скважины может быть начата добыча.-1 016972 Как правило, текучая среда, используемая при бурильных операциях, содержит твердые утяжелители, твердые добавки для повышения вязкости и прочие твердые добавки для формирования текучей среды, имеющей плотность и реологические характеристики, требуемые для бурения скважины. Однако,если текучая среда со взвешенными в край твердыми материалами все еще находится в скважине во время операции завершения скважины и размещения оборудования, твердые материалы, присутствующие в текучей среде, потенциально могут закупорить фильтры и серьезно ухудшить производительность. Таким образом, текучая среда для завершения скважины обычно употребляется для замещения бурового раствора и для опускания оборудования для борьбы с песком и инструментов для размещения гравия в среде, которая в основном не содержит твердых веществ. Высокоплотные текучие среды для завершения скважины зачастую необходимы в операциях завершения скважины для поддержания гидростатического давления, достаточного для контроля забойных скважинных давлений в продуктивных зонах в случае продуктивных зон с относительно высоким давлением. Однако высокоплотные текучие среды для завершения скважины могут быть очень дорогостоящими, опасными для персонала на нефтепромысле и зачастую оказывающими вредное воздействие на продуктивные зоны. Таким образом, по-прежнему существует потребность в скважинных текучих средах, которые могут быть использованы в операциях завершения скважин. Сущность изобретения В одном аспекте настоящее изобретение относится к способу бурения и завершения скважины, содержащему бурение скважины через подземную формацию с использованием скважинной текучей среды, содержащей базовую текучую среду и тонкоизмельченный утяжелитель и размещение песочного фильтра в интервале скважины с помощью скважинной текучей среды. В еще одном аспекте настоящее изобретение относится к способу бурения и завершения скважины,содержащему бурение скважины через подземную формацию с использованием скважинной текучей среды, содержащей базовую текучую среду и тонкоизмельченный утяжелитель, покрытый диспергатором, и размещение песочного фильтра в интервале скважины с помощью скважинной текучей среды. Прочие аспекты и преимущества изобретения будут очевидными из нижеследующего описания и прилагаемых пунктов формулы изобретения. Краткое описание чертежей Фиг. 1 представляет схему нефтепромысловой платформы, управляющей системой для завершения скважины, в соответствии с одним вариантом осуществления настоящего изобретения. Фиг. 2 представляет схему системы из фиг. 1 в соответствии с одним вариантом осуществления настоящего изобретения. Подробное описание изобретения В соответствии с различными вариантами осуществления скважинные текучие среды согласно настоящему изобретению могут быть использованы в операциях завершения с применением фильтров, где в продуктивном интервале скважины размещен фильтр для предотвращения проникновения песка для уменьшения или предотвращения попадания пластовых песков в скважину. В одном варианте осуществления скважинная текучая среда может включать базовую текучую среду, содержащую текучие среды на масляной или водной основе, и тонкоизмельченный утяжелитель. На фиг. 1 и 2 показана операция 10 завершения скважины, выполняемая с морской эксплуатационной платформы 12. Полупогружная платформа 12 расположена над подводной нефте- и газоносной формацией 14, находящейся под морским дном 16. Подводный трубопровод 18 проходит от палубы 20 платформы 12 до оборудования 22 устья скважины, включающего противовыбросовые превентеры 24. Платформа 12 имеет грузоподъемное устройство 26 и буровую вышку 28 для поднятия и опускания трубы,такой как колонна 30 труб. Скважина 32 проходит через различные подземные формации, в том числе формацию 14. Обсадная колонна 34 зацементирована внутри скважины 32 цементом 36. Внутри обсадной колонны 32 размещена система завершения скважины. Более конкретно, система завершения скважины включает сборный узел 40 из колонны труб и перфорационный узел (не показан) для формирования перфораций 55, проходящих через обсадную колонну 32 и цемент 36 и проходящих на небольшое расстояние в формацию 14. Сборный узел 40 из колонны труб, помимо всего прочего, включает сборный фильтр 58 для борьбы с поступлением песка и соединительную муфту 66 с каналами. После перфорирования формации 14 фильтр 58 для песка может быть размещен вблизи перфораций 55. Обрабатывающую суспензию, такую как текучая среда для гидроразрыва, можно закачивать вниз через сборный узел 40 из колонны труб из соединительной муфты 66 с каналами и нагнетать в формацию 14 для создания трещин (не показаны) в продуктивном интервале формации 14. В различных вариантах осуществления текучая среда для гидроразрыва может содержать расклинивающий наполнитель или другой твердый материал для размещения в трещинах для расклинивания трещин, открытых в формации 14.-2 016972 Фильтр 58 предназначен для фильтрования пластовой текучей среды и предотвращения поступления тонкодисперсных частиц из формации или песка и уплотнительных твердых материалов, таких как песок, гравий или проппанты, внутрь сборного узла 40 из колонны труб во время добычи из формации 14 и завершения скважины. Фильтр 58 может иметь пригодное фильтрующее средство любого типа, включая, например, пористый фильтр из проволочной сетки, предназначенный для пропускания через него текучих сред, но препятствующий перемещению сквозь него дисперсных материалов с заранее заданным размером частиц. В общепринятых операциях завершения скважины, перед перфорированием или иным образом завершением скважины, обычно к сборному узлу 40 из колонны труб закачивают высокоплотную текучую среду для завершения скважины, не содержащую твердых материалов, которая выходит через соединительную муфту 60 с каналами в кольцевое пространство между сборным узлом 40 из колонны труб и обсадной колонной 34. Однако в соответствии с вариантами осуществления настоящего изобретения скважинная текучая среда, содержащая базовую текучую среду и тонкоизмельченный утяжелитель, использованный в бурильных работах, остается в скважине на протяжении по меньшей мере одной операции завершения скважины, например, такой как перфорирование буровой скважины, опускание фильтрового агрегата для задержания песка в желательный интервал скважины, заполнение скважинного фильтра гравием и/или стимулирование формации и т.д. В конкретном варианте осуществления скважинная текучая среда согласно настоящему изобретению может быть использована в бурении и завершении скважины и может оставаться в буровой скважине вплоть до начала добычи пластовых текучих сред. Тонкоизмельченный утяжелитель. Текучие среды, используемые в раскрытых здесь вариантах осуществления, могут включать тонкоизмельченные утяжелители. В некоторых вариантах осуществления тонкоизмельченные утяжелители могут быть непокрытыми. В других вариантах осуществления тонкоизмельченные утяжелители могут быть покрыты диспергатором. Например, текучие среды, используемые в некоторых представленных здесь вариантах осуществления, могут включать тонкоизмельченные утяжелители, покрытые диспергатором. Покрытые утяжелители могут быть сформированы сухим способом нанесения покрытия или мокрым способом нанесения покрытия. Утяжелители, пригодные для использования в других представленных здесь вариантах осуществления, раскрыты, например, в публикациях патентных заявок США 20040127366, 20050101493,20060188651, патентах США 6586372 и 7176165 и предварительной патентной заявке США 60/825156, которые включены в данное описание путем ссылки. Тонкоизмельченные утяжелители, используемые в некоторых представленных здесь вариантах осуществления, могут включать многообразные соединения, хорошо известные специалисту в данной области техники. В конкретном варианте осуществления утяжелитель может быть выбран из одного или нескольких материалов, включающих, например, сульфат бария (барит), карбонат кальция (кальцит),доломит, ильменит, гематит или другие железные руды, оливин, сидерит, оксид марганца и сульфат стронция. Специалисту в данной области техники понятно, что выбор конкретного материала может в существенной степени зависеть от плотности материала, поскольку, как правило, наименьшая вязкость скважинной текучей среды при любой конкретной плотности получается при использовании частиц с наивысшей плотностью. Однако на выбор материала могут влиять и прочие факторы, такие как стоимость, доступность в конкретном месте, требуемые для измельчения затраты энергии и возможность легкого удаления остаточных твердых веществ или осадка на фильтре из скважины. В одном варианте осуществления тонкоизмельченный утяжелитель может иметь диапазон d90 (величина отверстий сита для прохождения 90% частиц) от 1 до 25 мкм и диапазон d50 от 0,5 до 10 мкм. В еще одном варианте осуществления тонкоизмельченный утяжелитель включает частицы, имеющие диапазон d90 от 2 до 8 мкм и диапазон d50 от 0,5 до 5 мкм. Специалисту в данной области техники понятно,что в зависимости от способа сортировки по крупности утяжелитель может иметь иной гранулометрический состав частиц, нежели мономодальное распределение. Т.е. утяжелитель может иметь гранулометрический состав частиц, который в различных вариантах осуществления может быть мономодальным,каковой может быть или может не быть гауссовым, бимодальным или полимодальным. Было обнаружено, что преобладание частиц, которые являются слишком мелкодисперсными, т.е. менее 1 мкм, приводит к образованию пасты с высокими реологическими характеристиками. Так, было неожиданно найдено, что частицы утяжелителя должны быть достаточно мелкими для предотвращения проблем оседания, но не настолько мелкими, чтобы оказывать вредное влияние на реологические свойства. Так, частицы утяжелителя (барита), удовлетворяющие представленному здесь критерию гранулометрического состава частиц, могут быть использованы без вредного воздействия на реологические характеристики скважинных текучих сред. В одном варианте осуществления тонкоизмельченный утяжелитель отсортирован по крупности так, что частицы, имеющие диаметр менее 1 мкм, составляют от 0 до 15 об.%, частицы, имеющие диаметр между 1 и 4 мкм, составляют от 15 до 40 об.%, частицы, имеющие диаметр между 4 и 8 мкм, составляют от 15 до 30 об.%, частицы, имеющие диаметр между 8 и 12 мкм,составляют от 5 до 15 об.%, частицы, имеющие диаметр между 12 и 16 мкм, составляют от 3 до 7 об.%,-3 016972 частицы, имеющие диаметр между 16 и 20 мкм, составляют от 0 до 10 об.%, частицы, имеющие диаметр более 20 мкм, составляют от 0 до 5 об.%. В еще одном варианте осуществления тонкоизмельченный утяжелитель отсортирован по крупности так, что имеет следующее интегральное объемное распределение: менее 10% частиц имеют размер менее 1 мкм, менее 25% находятся в диапазоне от 1 до 3 мкм, менее 50% находятся в диапазоне от 2 до 6 мкм, менее 75% находятся в диапазоне от 6 до 10 мкм и менее 90% находятся в диапазоне от 10 до 24 мкм. Применение тонкоизмельченных утяжелителей было представлено в публикации патентной заявки США 20050277553, поданной от имени того же заявителя, что и настоящего изобретения, и включенной в данное описание путем ссылки. Частицы, имеющие такие гранулометрические составы, могут быть получены несколькими путями. Например, просеянные по крупности частицы, такие как пригодный баритовый продукт, имеющий гранулометрические составы, подобные представленным здесь, могут быть приобретены на рынке. Может быть получен более крупнозернистый измельченный пригодный материал, и материал может быть далее измельчен любым известным способом для желательного размера частиц. Такие способы включают измельчение в вихревой мельнице, в шаровой мельнице, высокопроизводительные способы мокрого и сухого измельчения или любые прочие способы, которые известны в технологии в целом для измельченных порошкообразных продуктов. В одном варианте осуществления частицы барита надлежащей величины могут быть селективно извлечены из потока продукта традиционной установки для размалывания барита, что может включать селективное отделение тонких фракций от барита обычного сорта согласно стандарту Американского нефтяного института (АНИ) в операции размалывания барита. Тонкие фракции часто рассматривают как побочный продукт процесса измельчения, и традиционно эти материалы смешивают с более крупнозернистыми материалами для получения барита указанного сорта. Однако в соответствии с настоящим изобретением эти тонкие фракции как побочные продукты могут быть дополнительно обработаны с использованием пневмоклассификатора для достижения представленного здесь гранулометрического состава частиц. В еще одном дополнительном варианте осуществления тонкоизмельченные утяжелители могут быть сформированы путем химического осаждения. Такие осажденные продукты могут быть использованы отдельно или в сочетании с механически измельченными продуктами. В некоторых вариантах осуществления тонкоизмельченные утяжелители включают твердые коллоидальные частицы, имеющие дефлокулирующий реагент или диспергатор, нанесенный в виде покрытия на поверхность частиц. Далее, специалисту с обычной квалификацией в этой области технологии было бы понятно, что термин "коллоидальный" имеет отношение к суспензии частиц и не предусматривает какого-либо конкретного ограничения по размеру. Скорее, размер частиц тонкоизмельченных утяжелителей согласно настоящему изобретению может варьировать в некотором диапазоне и ограничен только пунктами формулы настоящего изобретения. Тонкоизмельченный материал с таким размером частиц образует высокоплотные суспензии или взвеси, которые проявляют пониженную склонность к седиментации, или оседанию, тогда как диспергатор на поверхности частиц регулирует взаимодействие между частицами, обеспечивая более низкие реологические профили. Таким образом, комбинация высокой плотности, малого размера частиц и контроля взаимодействий коллоидальных частиц с помощью поверхностного покрытия из диспергатора на частицах обеспечивает согласование таких признаков, как высокая плотность, более низкая вязкость и минимальное оседание. В некоторых вариантах осуществления диспергатор может быть нанесен в виде покрытия на дисперсную добавку утяжелителя во время процесса тонкого измельчения (размалывания). Другими словами, крупнозернистый утяжелитель как добавку размалывают в присутствии диспергатора с относительно высокой концентрацией так, что вновь формируемые поверхности тонкодисперсных частиц подвергаются воздействию диспергатора и, тем самым, покрываются таковым. Предполагается, что это позволяет диспергатору найти приемлемую конформацию на поверхности частиц, благодаря чему создается покрытие. Альтернативно, предполагается, что благодаря относительно более высокой концентрации диспергатора в текучей среде, используемой при размалывании, по сравнению с таковой в буровом растворе, диспергатор с большей вероятностью абсорбируется физически или химически поверхностью частиц. Как употребляется здесь, термин "нанесение покрытия на поверхность" предполагается означающим, что достаточное число молекул диспергатора абсорбируется физически или химически или иным образом прочно связывается с поверхностью частиц так, что тонкодисперсные частицы материала не обусловливают быстрого возрастания вязкости, наблюдаемого в прототипе. При использовании такого определения квалифицированный специалист в этой области технологии поймет и примет во внимание, что молекулы диспергатора на самом деле могут не полностью покрывать поверхность частиц и что количественная оценка числа молекул весьма затруднительна. Поэтому при необходимости следует доверять определению, ориентированному на результаты. Результат способа состоит в том, что можно контролировать взаимодействия коллоидальных тонкодисперсных частиц с помощью нанесения на частицы покрытия из диспергатора перед добавлением в буровой раствор. Делая это, можно систематически регулировать реологические характеристики текучих сред, содержащихся в добавке, а также устойчивость к загрязнениям в текучей среде, в дополнение к улучшению параметров просачивания текучих сред (фильтрации) текучей среды.-4 016972 В некоторых вариантах осуществления утяжелители включают диспергированные твердые коллоидальные частицы со средневзвешенным диаметром частиц (d50) менее 10 мкм, которые покрыты полимерным дефлокулирующим реагентом или диспергатором. В других вариантах осуществления утяжелители включают диспергированные твердые коллоидальные частицы со средневзвешенным диаметром частиц (d50) менее 8 мкм, которые покрыты полимерным дефлокулирующим реагентом или диспергатором, менее 6 мкм в других вариантах осуществления, менее 4 мкм в других вариантах осуществления и менее 2 мкм в других дополнительных вариантах осуществления. Тонкодисперсные частицы с малыми размерами будут образовывать суспензии или взвеси, которые будут проявлять пониженную склонность к седиментации, или оседанию, и полимерный диспергатор на поверхности частиц может регулировать взаимодействия между частицами и тем самым будет обеспечивать более низкие реологические профили. Этим представлена комбинация тонкодисперсных частиц с малыми размерами и контроля взаимодействий коллоидальных частиц, которая обеспечивает согласование двух признаков, а именно более низкой вязкости и минимального оседания. Дополнительно, присутствие диспергатора в процессе тонкого измельчения приводит к дискретным частицам, которые могут более эффективно формировать уплотненный осадок на фильтре и тем самым преимущественно снижать скорости фильтрации. Нанесение покрытия из диспергатора на тонкоизмельченный утяжелитель также может быть выполнено способом сухого смешения так, что процесс, по существу, не включает использования растворителя. Способ включает смешение утяжелителя и диспергатора в желательном соотношении с образованием смешанного материала. В одном варианте осуществления утяжелитель поначалу может быть не рассортированным по крупности в расчете на то, что после процесса смешения последует размалывание частиц до желательного диапазона размеров, как представлено выше. Альтернативно, процесс может быть начат с сортировки утяжелителей по крупности. Затем смешанный материал может быть подан в систему теплообмена, такую как система термической десорбции. Смесь может быть пропущена через теплообменник с помощью смесителя, такого как шнековый конвейер. По охлаждении полимер может оставаться связанным с утяжелителем. Затем смесь полимера с утяжелителем может быть разделена на покрытый полимером утяжелитель, несвязанный полимер и любые агломераты, которые могли сформироваться. Если желательно, несвязанный полимер необязательно может быть вовлечен в рециркуляцию в начальную стадию процесса. В еще одном варианте осуществления сам по себе способ сухого смешения может служить для нанесения покрытия на утяжелитель без нагревания. Альтернативно, отсортированный по крупности утяжелитель может быть покрыт путем термической адсорбции, как описано выше, без применения способа сухого смешения. В этом варианте осуществления способ получения покрытого субстрата может включать нагревание отсортированного по крупности утяжелителя до температуры, достаточной для реакции мономерного диспергатора на утяжелителе с образованием покрытого полимером отсортированного по крупности утяжелителя, и извлечение покрытого полимером утяжелителя. В еще одном варианте осуществления можно использовать каталитический процесс для формирования полимера в присутствии отсортированного по крупности утяжелителя. В еще одном дополнительном варианте осуществления полимер может быть сформирован предварительно и может быть термически адсорбирован на отсортированном по крупности утяжелителе. В некоторых вариантах осуществления тонкоизмельченный утяжелитель может быть сформирован из частиц, которые составлены материалом с удельным весом по меньшей мере 2,3, по меньшей мере 2,4 в других вариантах осуществления, по меньшей мере 2,5 в других вариантах осуществления, по меньшей мере 2,6 в других вариантах осуществления и по меньшей мере 2,68 в других дополнительных вариантах осуществления. Например, утяжелитель, сформированный из частиц, имеющих удельный вес по меньшей мере 2,68, обеспечивает возможность образования скважинных текучих сред, удовлетворяющих большинству требований в отношении плотности, в то же время имеющих объемную долю дисперсных частиц, достаточно низкую, чтобы текучую среду можно было перекачивать. Как упомянуто выше, варианты исполнения тонкоизмельченного утяжелителя могут включать дефлокулирующий реагент или диспергатор. В одном варианте осуществления диспергатор может быть выбран из карбоновых кислот с молекулярной массой по меньшей мере 150 Да, таких как олеиновая кислота и многоосновные алифатические кислоты, алкилбензолсульфоновые кислоты, алкилсульфоновые кислоты, линейные альфа-олефиновые сульфоновые кислоты, фосфолипиды, такие как лецитин, в том числе соли таковых и в том числе смеси таковых. Могут быть также использованы синтетические полимеры, такие как HYPERMER ОМ-1 (фирма Imperial Chemical Industries, Лондон, Великобритания), или,например, сложные полиакриловые эфиры. Такие сложные полиакриловые зфиры могут включать полимеры стеарилметакрилата и/или бутилакрилата. В еще одном варианте осуществления могут быть применены соответствующие кислоты, метакриловая кислота и/или акриловая кислота. Квалифицированному специалисту в этой области технологии будет понятно, что для достижения,по существу, таких результатов, каковые здесь раскрыты, могут быть использованы другие акрилатные или прочие мономерные ненасыщенные кислоты (или сложные эфиры таковых).-5 016972 При использовании покрытого диспергатором тонкоизмельченного утяжелителя в текучих средах на водной основе в конкретном варианте осуществления может быть применен водорастворимый полимер с молекулярной массой по меньшей мере 2000 Да. Примеры таких водорастворимых полимеров могут включать гомополимер или сополимер любого мономера, выбранного из акриловой кислоты, итаконовой кислоты, малеиновой кислоты или ангидрида, гидроксипропилакрилата, винилсульфоновой кислоты, акриламидо-2-пропансульфоновой кислоты, акриламида, стиролсульфоновой кислоты, сложных акрилфосфатных эфиров, метилвинилового простого эфира и винилацетата или солей таковых. Полимерный диспергатор может иметь среднюю молекулярную массу от около 10000 до около 300000 Да в одном варианте осуществления, от около 17000 до около 40000 Да в еще одном варианте осуществления и от около 200000 до 300000 Да в еще одном дополнительном варианте осуществления. Специалисту с обычной квалификацией в этой области технологии будет понятно, что, когда диспергатор добавляют к утяжелителю во время процесса размалывания, могут быть использованы полимеры с промежуточной молекулярной массой (10000-300000 Да). В объем раскрытых здесь вариантов осуществления входит полимеризация полимерного диспергатора перед проведением представленных здесь процессов мокрого или сухого смешения или одновременно с таковыми. Такие полимеризации могут включать, например, термическую полимеризацию, каталитическую полимеризацию, инициированную полимеризацию или комбинации таковых. Имея в виду дисперсную природу представленных здесь тонкоизмельченных и покрытых диспергатором тонкоизмельченных утяжелителей, квалифицированный специалист в этой области технологии сможет понять, что для модифицирования разнообразных макроскопических свойств к утяжелителю могут быть примешаны дополнительные компоненты. Например, могут быть включены средства против слеживания, смазочные средства и агенты, употребляемые для уменьшения гигроскопичности. Альтернативно, к раскрытым здесь утяжелителям и буровому раствору могут быть добавлены твердые материалы, которые усиливают смазывающие свойства или помогают контролировать поглощение бурового раствора. В одном иллюстративном примере тонкодисперсный порошковый природный графит, нефтяной кокс, графитизированный углерод или смеси таковых добавляют для улучшения смазывающей способности, скорости проходки и параметров поглощения бурового раствора, а также других свойств бурового раствора. В еще одном иллюстративном варианте исполнения используют тонкоизмельченные полимерные материалы для придания буровому раствору разнообразных характеристик. В примерах, где добавляют такие материалы, важно отметить, что объем добавленного материала не должен оказывать существенного вредного влияния на свойства и производительность буровых растворов. В одном иллюстративном варианте осуществления для улучшения свойств бурового раствора добавляют полимерные материалы для контроля поглощения бурового раствора, составляющие менее 5 вес.%. Альтернативно, для улучшения смазочных свойств и параметров поглощения бурового раствора добавляют менее 5 вес.% надлежащим образом отсортированного по крупности графита и нефтяного кокса. Наконец, в еще одном иллюстративном варианте исполнения для улучшения условий бестарного хранения материалов утяжелителей добавляют менее 5 вес.% общеупотребительного средства против слеживания. Дисперсные материалы, как здесь описанные (т.е. покрытые и/или непокрытые тонкоизмельченные утяжелители), могут быть добавлены к буровому раствору в качестве утяжелителя в сухом виде или в форме концентрированной суспензии либо в водной среде, либо в органической жидкости. Как известно,органическая жидкость должна удовлетворять необходимым экологическим требованиям, предъявляемым к добавкам для буровых растворов на масляной основе. В этом плане масляная текучая среда может иметь кинематическую вязкость менее 10 сантистокс (10 мм 2/с) при температуре 40 С и, из соображений безопасности, точку вспышки более 60 С. Пригодные маслянистые жидкости представляют собой, например, дизельное топливо, минеральные или вазелиновые масла, н-алканы или синтетические масла,такие как альфа-олефиновые масла, сложноэфирные масла, смеси этих текучих сред, а также прочие подобные текучие среды, известные квалифицированному специалисту в области технологии бурения или других составов скважинных текучих сред. В одном варианте осуществления желательный гранулометрический состав частиц достигается с помощью мокрого размалывания более крупнозернистых материалов в желательной текучей среде как носителе. Состав скважинной текучей среды. Вышеописанные отсортированные по крупности частицы, т.е. покрытые и непокрытые тонкоизмельченные утяжелители, могут быть использованы в любой скважинной текучей среде для такого применения, как бурение, цементирование, завершение, набивка, капитальный ремонт (восстановление),стимуляция, глушение скважины, в качестве вытеснительных жидкостей и для других вариантов употребления высокоплотных текучих сред, таких как текучая среда для разделения плотных сред, или в качестве балластной текучей среды в судах или прочих транспортных средствах. Такие альтернативные варианты применения, а также прочие пути использования обсуждаемой текучей среды должны быть очевидными квалифицированному специалисту в этой области технологии по прочтении настоящего изобретения. Скважинная текучая среда может представлять собой текучую среду на водной основе,прямую эмульсию, обратную эмульсию или текучую среду на масляной основе.-6 016972 Скважинные текучие среды на водной основе могут иметь водную текучую среду в качестве базовой жидкости и покрытый или непокрытый тонкоизмельченный утяжелитель. Скважинные текучие среды на водной основе могут иметь водную текучую среду в качестве базовой текучей среды и тонкоизмельченный утяжелитель. Водная текучая среда может включать по меньшей мере один компонент из пресной воды, морской воды, рассола, смеси воды и водорастворимых органических соединений и смеси таковых. Например, водная текучая среда может быть составлена из смесей желательных солей в пресной воде. Например, такие соли могут включать, но не ограничиваются таковыми, хлориды, гидроксиды или карбоксилаты щелочных металлов. В различных вариантах исполнения представленного здесь бурового раствора рассол может включать морскую воду, водные растворы, в которых концентрация соли является меньшей, чем таковая в морской воде, или водные растворы, в которых концентрация соли является большей, чем таковая в морской воде. Соли, которые могут находиться в морской воде, включают, но не ограничиваются таковыми, хлориды, бромиды, карбонаты, йодиды, хлораты, броматы, формиаты, нитраты, оксиды и фториды, а также сернистые, кремниевые и фосфорные соли натрия, кальция,алюминия, магния, калия, стронция и лития. Соли, которые могут быть введены в рассол, включают любые одну или несколько из таковых, присутствующих в природной морской воде, или любые другие органические или неорганические растворимые соли. Дополнительно, рассолы, которые могут быть использованы в представленных здесь буровых растворах, могут иметь природное происхождение или быть синтетическими, причем синтетические рассолы склонны быть более простыми по составу. В одном варианте осуществления плотность бурового раствора можно регулировать повышением концентрации соли в рассоле вплоть до состояния насыщения. В конкретном варианте осуществления рассол может включать галогенидные или карбоксилатные соли одно- или двухвалентных металлических катионов, таких как цезий, калий, кальций, цинк и/или натрий. Скважинные текучие среды на масляной основе или в виде обратных эмульсий могут включать масляную сплошную фазу, немасляную дисперсную фазу и тонкоизмельченный утяжелитель. Специалисту с обычной квалификацией в этой области технологии будет понятно, что вышеописанные тонкоизмельченные утяжелители могут быть модифицированы в соответствии с желательным вариантом употребления. Например, модификации могут затрагивать гидрофильно/гидрофобную природу диспергатора. Масляная текучая среда может представлять собой жидкость, более предпочтительно натуральное или синтетическое масло и более предпочтительно масляную текучую среду выбирают из группы, состоящей из дизельного топлива; минерального масла; синтетического масла, такого как гидрированные и негидрированные олефины, в том числе поли-альфа-олефины, линейные и разветвленные олефины и т.п.,полидиорганосилоксаны, силоксаны или органосилоксаны, сложные эфиры алифатических кислот, более конкретно, линейно-цепочечные, разветвленные и циклические алкиловые сложные эфиры алифатических кислот; подобных соединений, известных квалифицированному специалисту в этой области технологии; и смесей таковых. Концентрация масляной текучей среды должна быть достаточной, чтобы сформировать обратную эмульсию, и может быть менее чем около 99 об.% обратной эмульсии. В одном варианте осуществления количество масляной текучей среды составляет от около 30 до около 95 об.% и более предпочтительно от около 40 до около 90 об.% обратной эмульсии текучей среды. В одном варианте осуществления масляная текучая среда может включать по меньшей мере 5 об.% материала, выбранного из группы, состоящей из сложных эфиров, простых эфиров, ацеталей, диалкилкарбонатов, углеводородов и комбинаций таковых. Немасляная текучая среда, употребляемая в составе раскрытой здесь текучей среды в виде обратной эмульсии, представляет собой жидкость и может быть водной жидкостью. В одном варианте осуществления немасляная текучая среда может быть выбрана из группы, состоящей из морской воды, рассола,содержащего органические и/или неорганические растворимые соли, жидкостей, содержащих смешивающиес, с водой органические соединения, и комбинаций таковых. Количество немасляной текучей среды типично составляет меньше, чем теоретический предел, необходимый для формирования обратной эмульсии. Так, в одном варианте осуществления количество немасляной текучей среды составляет меньше чем около 70 об.% и предпочтительно от около 1 до около 70 об.%. В еще одном варианте осуществления немасляная текучая среда составляет предпочтительно от около 5 до около 60 об.% обратной эмульсии текучей среды. Фаза текучей среды может включать либо водную текучую среду, либо масляную текучую среду или смеси таковых. В конкретном варианте осуществления покрытый барит или прочие тонкоизмельченные утяжелители могут быть включены в скважинную текучую среду, имеющую водную текучую среду, которая включает по меньшей мере один компонент из пресной воды, морской воды, рассола и комбинаций таковых. Для получения представленных здесь буровых растворов традиционные способы могут быть использованы путем, аналогичным таковым, какие обычно употребляются цля приготовления общепринятых буровых растворов на водной и масляной основе. В одном варианте осуществления желательное количество текучей среды на водной основе и надлежащее количество одного или более тонкоизмельченных утяжелителей, описанных выше, смешивают друг с другом, и остальные компоненты бурового раствора последовательно добавляют при непрерывном перемешивании. В еще одном варианте осуществления желательное количество масляной текучей среды, такой как базовое масло, немасляная текучая-7 016972 среда, и должное количество одного или более тонкоизмельченных утяжелителей смешивают между собой, и остальные компоненты последовательно добавляют при непрерывном перемешивании. Обратная эмульсия может быть сформирована при энергичном перемешивании, смешении или сдвиговой нагрузке из масляной текучей среды и немасляной текучей среды. Прочие добавки, которые могут быть включены в раскрытые здесь скважинные текучие среды,включают, например, смачивающие агенты, органофильные глины, загустители, средства контроля поглощения бурового раствора, поверхностно-активные вещества, диспергаторы, реагенты для снижения межфазного поверхностного натяжения, буферные реагенты для регулирования величины pH, сорастворители, разбавители, средства для снижения вязкости и моющие средства. Добавление таких средств должно быть хорошо известно специалисту с обычной квалификацией в технологии составления буровых растворов и промывочных жидкостей. Преимущественно, представлены варианты осуществления настоящего изобретения для скважинной текучей среды, которые могут быть использованы при бурении и завершении скважины. Как правило, требования в отношении текучих сред для завершения скважины включают не содержащую твердых веществ текучую среду, в особенности, когда таковая употребляется при завершении скважины с применением фильтра, чтобы сократить или предотвратить забивание фильтра, контролирующего поступление песка. Однако при употреблении тонкоизмельченных утяжелителей, частицы которых являются более мелкими, чем ситовый размер забойного сборного фильтра, тонкоизмельченные утяжелители внутри скважинной текучей среды могут легко проходить через сборный фильтр без риска засорения. При использовании текучих сред согласно настоящему изобретению продолжительность бурения может быть сокращена благодаря исключению сложных операций по вытеснению и связанных с этим рисков. Далее,могут быть устранены расходы, связанные с высокоплотными прозрачными рассолами, в то же время с сокращением опасности изменения параметров смачиваемости пластового резервуара. В то время как изобретение было описано в отношении ограниченного числа вариантов осуществления, квалифицированным специалистам в этой области технологии, имеющим доступ к настоящему описанию, будет понятно, что могут быть разработаны прочие варианты исполнения, которые не выходят за пределы области изобретения, раскрытого здесь. Соответственно этому область изобретения должна ограничиваться только прилагаемыми пунктами формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ бурения и завершения скважины, содержащий следующие стадии: бурение скважины через подземную формацию с использованием скважинной текучей среды, содержащей базовую текучую среду и тонкоизмельченный утяжелитель; и размещение песочного фильтра в интервале скважины с помощью скважинной текучей среды; при этом частицы тонкоизмельченного утяжелителя скважинной текучей среды являются более мелкими, чем ситовый размер песочного фильтра, так что они могут проходить через песочный фильтр. 2. Способ по п.1, дополнительно содержащий гравийную набивку в интервале скважины. 3. Способ по п.1, дополнительно содержащий добычу углеводородов из подземной формации через скважину. 4. Способ по п.1, дополнительно содержащий циркуляцию скважинной текучей среды в скважине. 5. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, представляющий собой по меньшей мере один, выбранный из барита, карбоната кальция, доломита, ильменита, гематита, оливина, сидерита, гаусманита и сульфата стронция. 6. Способ по п.1, в котором тонкоизмельченный утяжелитель покрывают диспергатором способом,представляющим собой смешение тонкоизмельченного утяжелителя и диспергатора с образованием тонкоизмельченного утяжелителя, покрытого диспергатором. 7. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, включающий коллоидальные частицы, имеющие покрытие. 8. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, имеющий размер частицd50 менее 20 мкм. 9. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, имеющий размер частицd50 менее 10 мкм. 10. Способ по п.1, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 5 мкм. 11. Способ по п.6, в котором используют покрытие утяжелителя, включающее по меньшей мере один компонент, выбранный из олеиновой кислоты, многоосновных алифатических кислот, алкилбензолсульфоновых кислот, алкилсульфоновых кислот, линейных альфа-олефиновых сульфоновых кислот,солей таковых со щелочно-земельными металлами, полиакрилатных сложных эфиров и фосфолипидов. 12. Способ по п.1, в котором используют базовую текучую среду, представляющую собой по меньшей мере одну из масляной текучей среды и немасляной текучей среды. 13. Способ бурения и завершения скважины, содержащий следующие стадии:-8 016972 бурение скважины через подземную формацию с использованием скважинной текучей среды, содержащей базовую текучую среду и покрытый диспергатором тонкоизмельченный утяжелитель; размещение песочного фильтра в интервале скважины с помощью скважинной текучей среды; при этом частицы тонкоизмельченного утяжелителя скважинной текучей среды являются более мелкими, чем ситовый размер песочного фильтра, так что они могут проходить через песочный фильтр. 14. Способ по п.13, дополнительно содержащий гравийную набивку в интервале скважины. 15. Способ по п.13, дополнительно содержащий добычу углеводородов из подземной формации через скважину. 16. Способ по п.13, дополнительно содержащий циркуляцию скважинной текучей среды в скважине. 17. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, представляющий собой по меньшей мере один, выбранный из барита, карбоната кальция, доломита, ильменита, гематита,оливина, сидерита, гаусманита и сульфата стронция. 18. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 20 мкм. 19. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 10 мкм. 20. Способ по п.13, в котором используют тонкоизмельченный утяжелитель, имеющий размер частиц d50 менее 5 мкм. 21. Способ по п.13, в котором используют покрытие утяжелителя, включающее по меньшей мере один компонент, выбранный из олеиновой кислоты, многоосновных алифатических кислот, алкилбензолсульфоновых кислот, алкилсульфоновых кислот, линейных альфа-олефиновых сульфоновых кислот,солей таковых со щелочно-земельными металлами, полиакрилатных сложных эфиров и фосфолипидов.

МПК / Метки

МПК: E21B 43/08

Метки: завершения, скважины, фильтрами, способ, песочными

Код ссылки

<a href="https://eas.patents.su/11-16972-sposob-zaversheniya-skvazhiny-s-pesochnymi-filtrami.html" rel="bookmark" title="База патентов Евразийского Союза">Способ завершения скважины с песочными фильтрами</a>

Предыдущий патент: Медицинское применение солей 3-(2,2,2-триметилгидразиниум)пропионата

Следующий патент: Способ селективного растворения пластов песчаника

Случайный патент: Способ изоляции и ограничения водопритока в скважины