Способ очистки полимерной пленки от примесей и установка для его осуществления

Формула / Реферат

1. Способ очистки полимерной пленки от примесей, включающий измельчение кусков полимерной пленки, первую очистку полимерной пленки от примесей в роторном сепараторе путем множественного ударного и фрикционного воздействия на куски полимерной пленки и ее примеси, совершаемого вращающимися и неподвижными ударными органами роторного сепаратора, последующую транспортировку измельченной полимерной пленки по поднимающемуся вверх трубопроводу в циклон с помощью вентилятора и выполняемую в циклоне вторую очистку полимерной пленки с отделением от нее остатков примесей, отличающийся тем, что измельчение кусков полимерной пленки и первую очистку полимерной пленки от примесей осуществляют одновременно в упомянутом роторном сепараторе и с одновременным измельчением примесей и их отделением от кусков полимерной пленки, для чего вращающиеся и неподвижные ударные органы роторного сепаратора выполняют массивными и устанавливают перпендикулярно оси вращения ротора роторного сепаратора на удалении от последней и с продольным шагом с обеспечением при этом продольного расстояния между каждым вращающимся ударным органом и ближайшими к плоскости его вращения неподвижными ударными органами, загрузку кусков содержащей примеси полимерной пленки в роторный сепаратор осуществляют с верхней стороны последнего, а выпуск измельченной полимерной пленки и измельченных примесей - с нижней стороны роторного сепаратора, при этом упомянутую транспортировку измельченной полимерной пленки осуществляют с помощью воздушного потока, нагнетаемого вентилятором в указанный трубопровод в направлении от роторного сепаратора к циклону с заданной скоростью, обеспечивающей возможность указанной транспортировки и создания в циклоне вихревого воздушного потока, обеспечивающего возможность отделения измельченной полимерной пленки от остатков примесей.

2. Установка для очистки полимерной пленки от примесей, включающая роторный сепаратор с корпусом, рабочей камерой с загрузочным и выпускным окнами, выполненной в корпусе, и размещенными в рабочей камере неподвижными ударными органами, жестко закрепленными относительно указанного корпуса, и ротором с закрепленными на нем вращающимися ударными органами, циклон, транспортный трубопровод, соединяющий выпускное окно рабочей камеры роторного сепаратора со входом циклона и поднимающийся вверх от сепаратора к циклону, и вентилятор, обеспечивающий транспортировку по указанному трубопроводу измельченной полимерной пленки с остатками примесей с выхода роторного сепаратора на вход циклона, отличающаяся тем, что вращающиеся и неподвижные ударные органы роторного сепаратора выполнены массивными и установлены на удалении, перпендикулярно и с продольным шагом относительно оси вращения ротора с обеспечением при этом продольного расстояния между каждым вращающимся ударным органом и ближайшими к плоскости его вращения неподвижными ударными органами так, что в сепараторе обеспечивается возможность измельчения полимерной пленки с примесями, при этом загрузочное и выпускное окна рабочей камеры роторного сепаратора расположены, соответственно, на его верхней и нижней стороне и продольно оси вращения ротора, упомянутый вентилятор установлен на входе транспортного трубопровода с возможностью создания в последнем воздушного потока, направленного в сторону циклона, а выпускное окно рабочей камеры роторного сепаратора соединено с транспортным трубопроводом вблизи от указанного вентилятора и закрыто решеткой с рабочими ячейками, размер которых задан с обеспечением возможности прохода через указанные ячейки крупных и средних по размерам кусков полимерной пленки и примесей, причем указанная решетка установлена на расстоянии от окружностей, описываемых удаленными от оси вращения ротора концами вращающихся ударных органов.

3. Установка по п.2, отличающаяся тем, что вращающиеся и неподвижные ударные органы роторного сепаратора выполнены предпочтительно плоскими и прямоугольными по форме и каждые из них находятся в нескольких плоскостях, расположенных перпендикулярно и с продольным шагом относительно оси вращения ротора, при этом вращающиеся ударные органы установлены на жестко и продольно закрепленных на роторе стержнях с возможностью поворота относительно последних, в каждой из упомянутых плоскостей, в которой находятся вращающиеся ударные органы, расположена по меньшей мере одна пара оппозитных вращающихся ударных органов, а в каждой из упомянутых плоскостей, в которой находятся неподвижные ударные органы, расположена по меньшей мере одна пара оппозитных неподвижных ударных органов, причем вращающиеся и неподвижные ударные органы роторного сепаратора установлены друг относительно друга таким образом, что в процессе вращения ротора обеспечивается возможность прохода каждого из вращающихся ударных органов напротив каждого из ближайших к плоскости его вращения неподвижных ударных органов.

4. Установка по п.2, отличающаяся тем, что решетка выполнена в виде прутков, расположенных продольно оси вращения ротора и жестко закрепленных своими концами относительно корпуса роторного сепаратора, при этом указанные прутки установлены равномерно в поперечном относительно оси вращения ротора направлении и на расстоянии друг от друга и от продольных краев выпускного окна рабочей камеры роторного сепаратора.

5. Установка по п.2, отличающаяся тем, что в нижней части транспортного трубопровода напротив выпускного окна рабочей камеры роторного сепаратора выполнено сквозное окно для прохода тяжелых фракций примесей, отделяющихся в роторном сепараторе от кусков полимерной пленки, при этом под указанным сквозным окном транспортного трубопровода установлена накопительная емкость для сбора тяжелых фракций примесей или транспортер.

6. Установка по п.2, отличающаяся тем, что поперечное сечение транспортного трубопровода имеет форму прямоугольника, нижняя сторона которого направлена предпочтительно горизонтально.

7. Установка по п.5, отличающаяся тем, что у транспортного трубопровода начальный участок, на котором расположено сквозное окно для прохода примесей, направлен горизонтально, а в нижней части - в зоне перехода горизонтального начального участка в поднимающийся вверх участок - выполнено второе сквозное окно, закрытое решеткой, выполненной с возможностью прохода через ее ячейки только фракций примесей, сносимых воздушным потоком от первого сквозного окна транспортного трубопровода, при этом под вторым сквозным окном транспортного трубопровода установлена накопительная емкость для сбора указанных фракций примесей или транспортер.

8. Установка по п.2, отличающаяся тем, что она снабжена дополнительным измельчителем полимерной пленки, выполненным, например, в виде роторной дробилки, загрузочное окно которой сообщается с нижним выходным отверстием упомянутого циклона посредством коленчатого патрубка, наклоненного вниз от циклона к роторной дробилке.

9. Установка по п.8, отличающаяся тем, что в нижней части коленчатого патрубка выполнено сквозное окно, расположенное напротив нижнего выходного отверстия упомянутого циклона и закрытое решеткой, выполненной с возможностью прохода через ее ячейки остатков примесей, поступающих из транспортного трубопровода в циклон вместе с полимерной пленкой, при этом под сквозным окном коленчатого патрубка установлена накопительная емкость для сбора остатков примесей или транспортер.

Текст

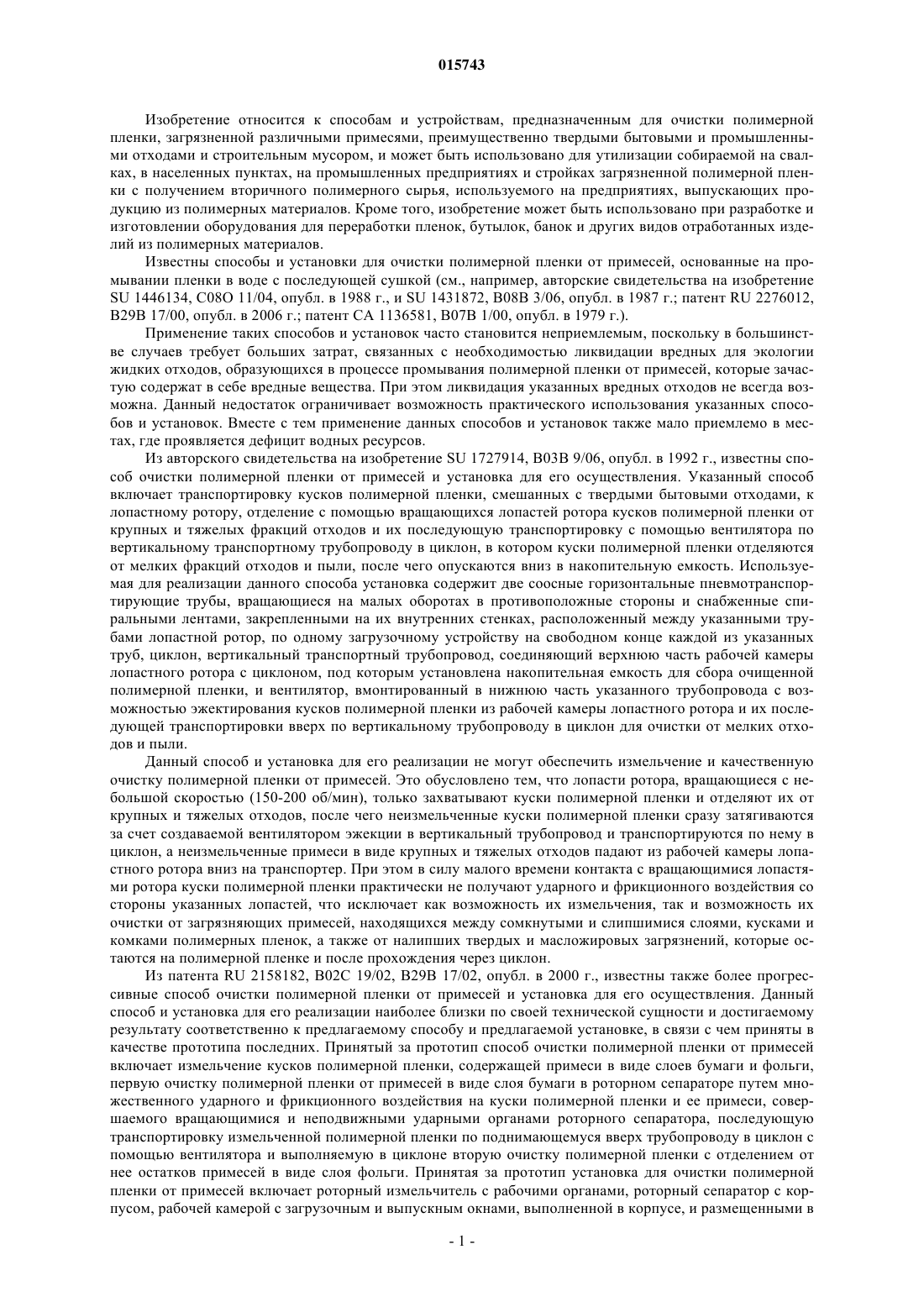

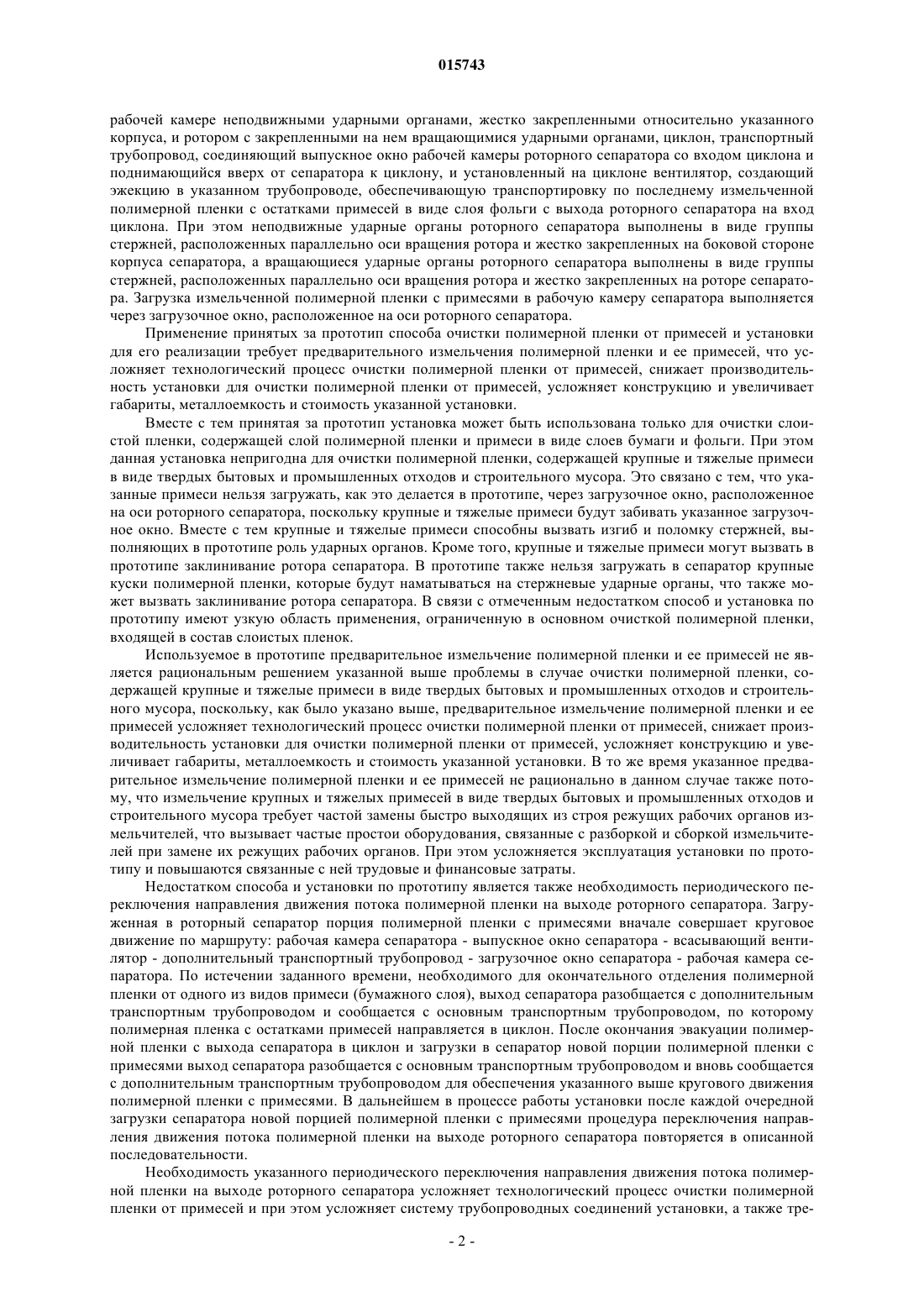

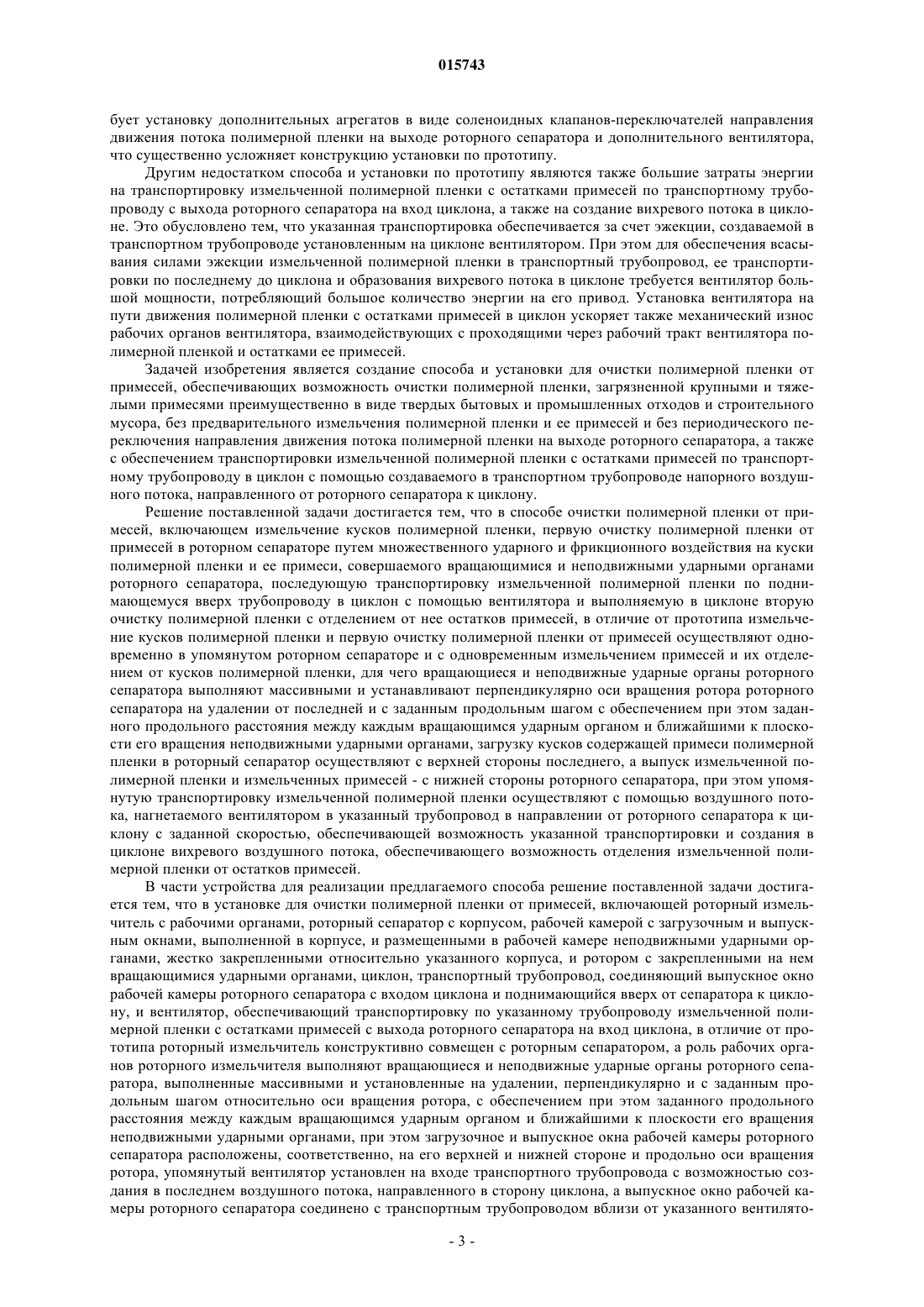

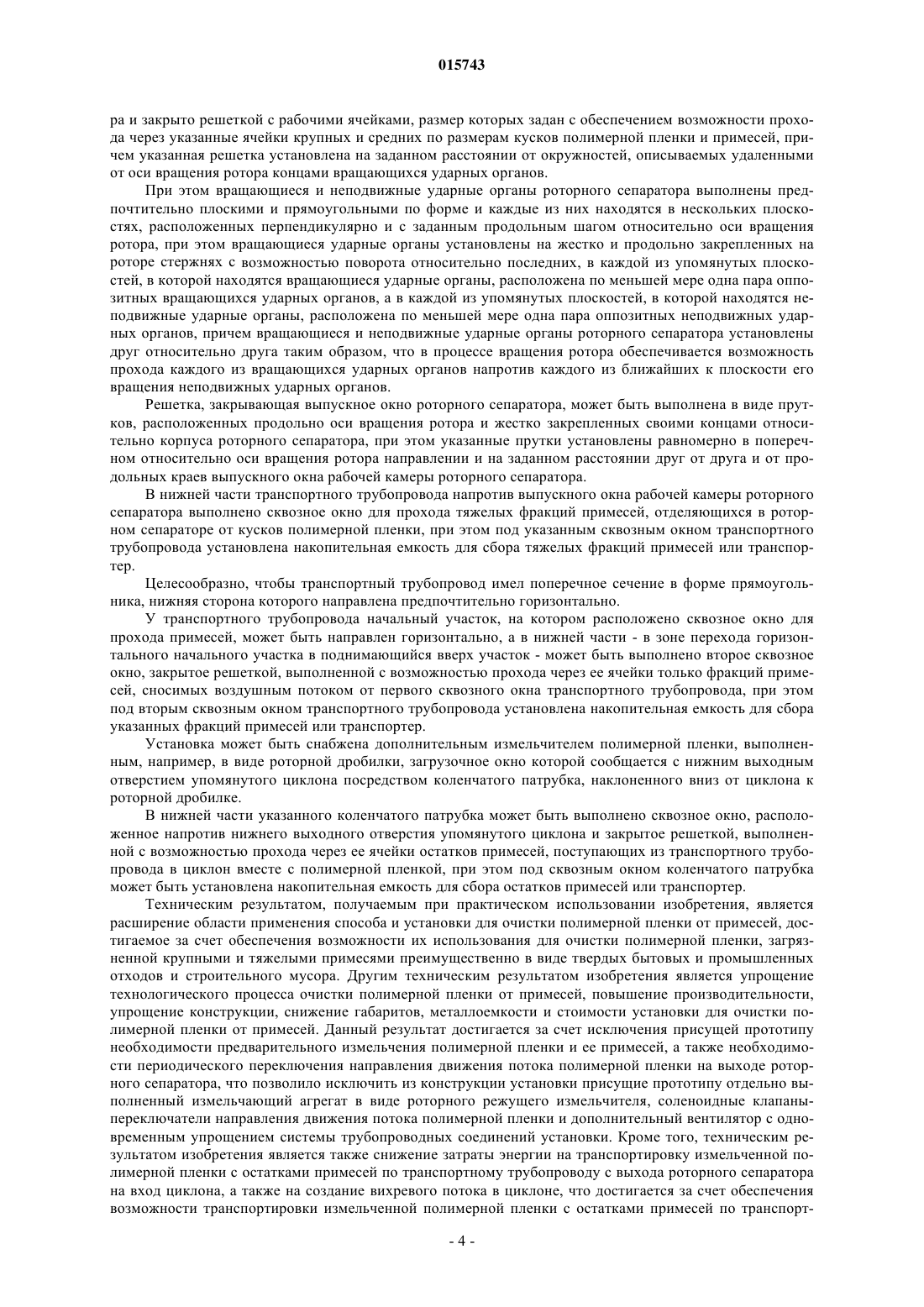

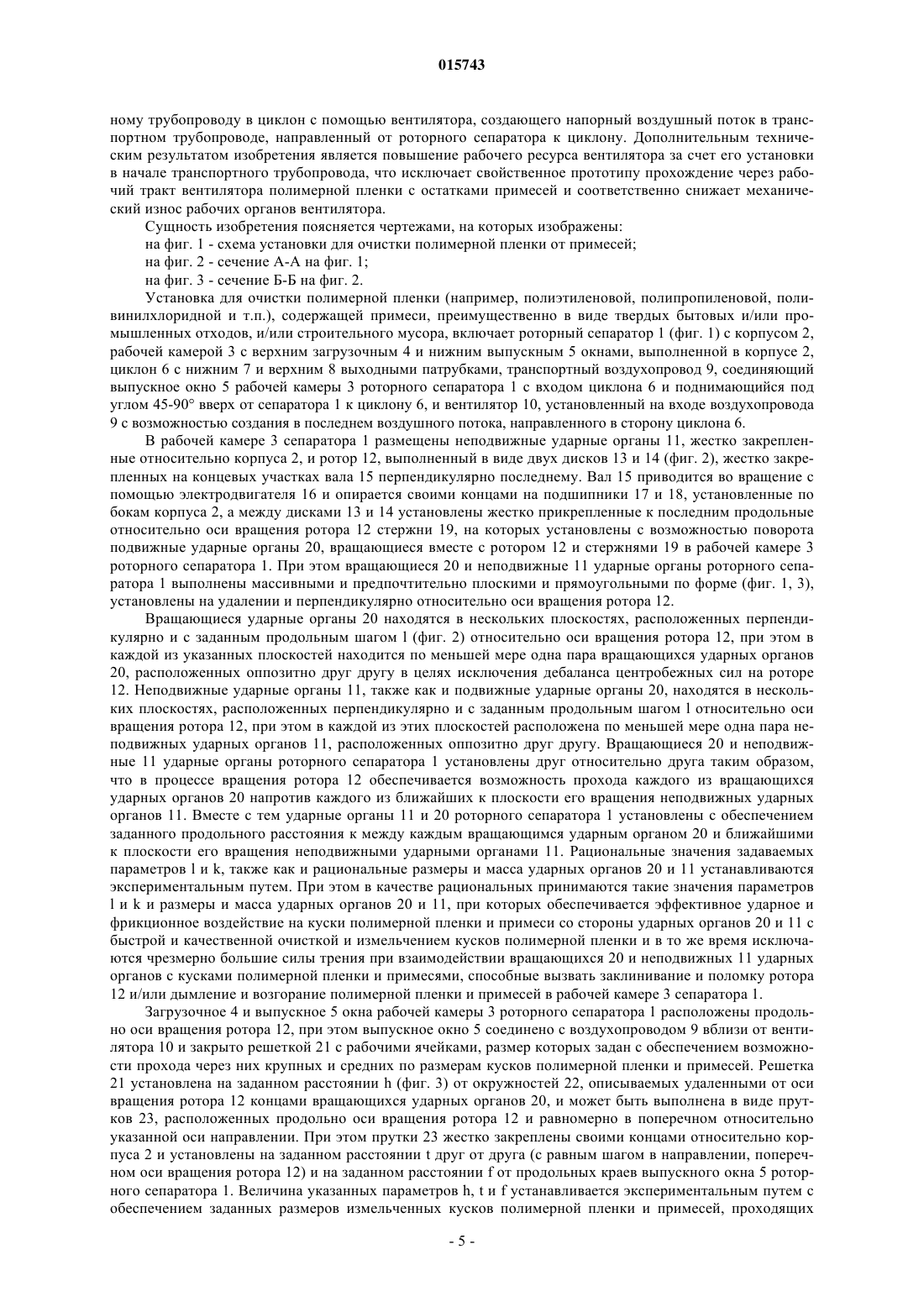

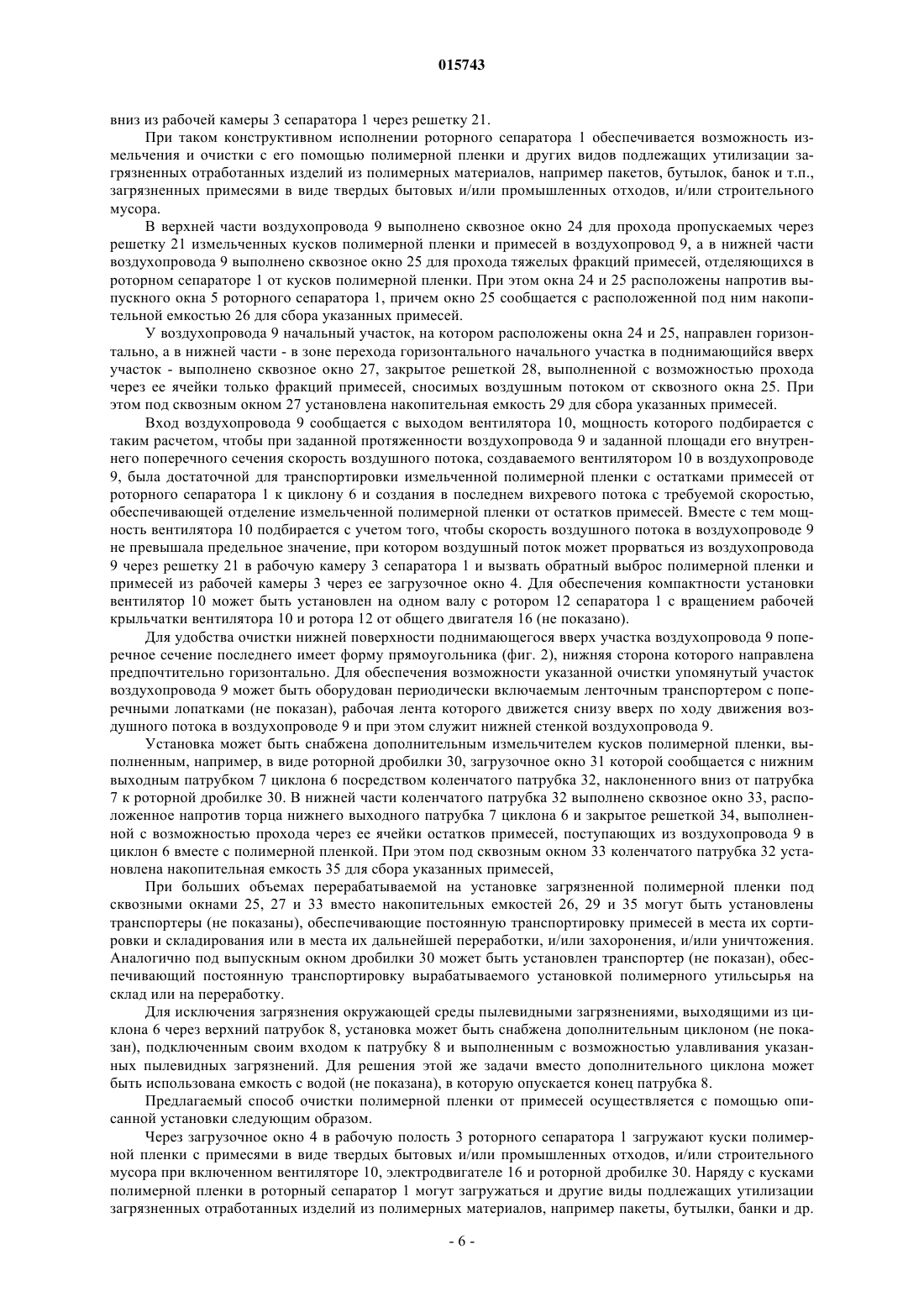

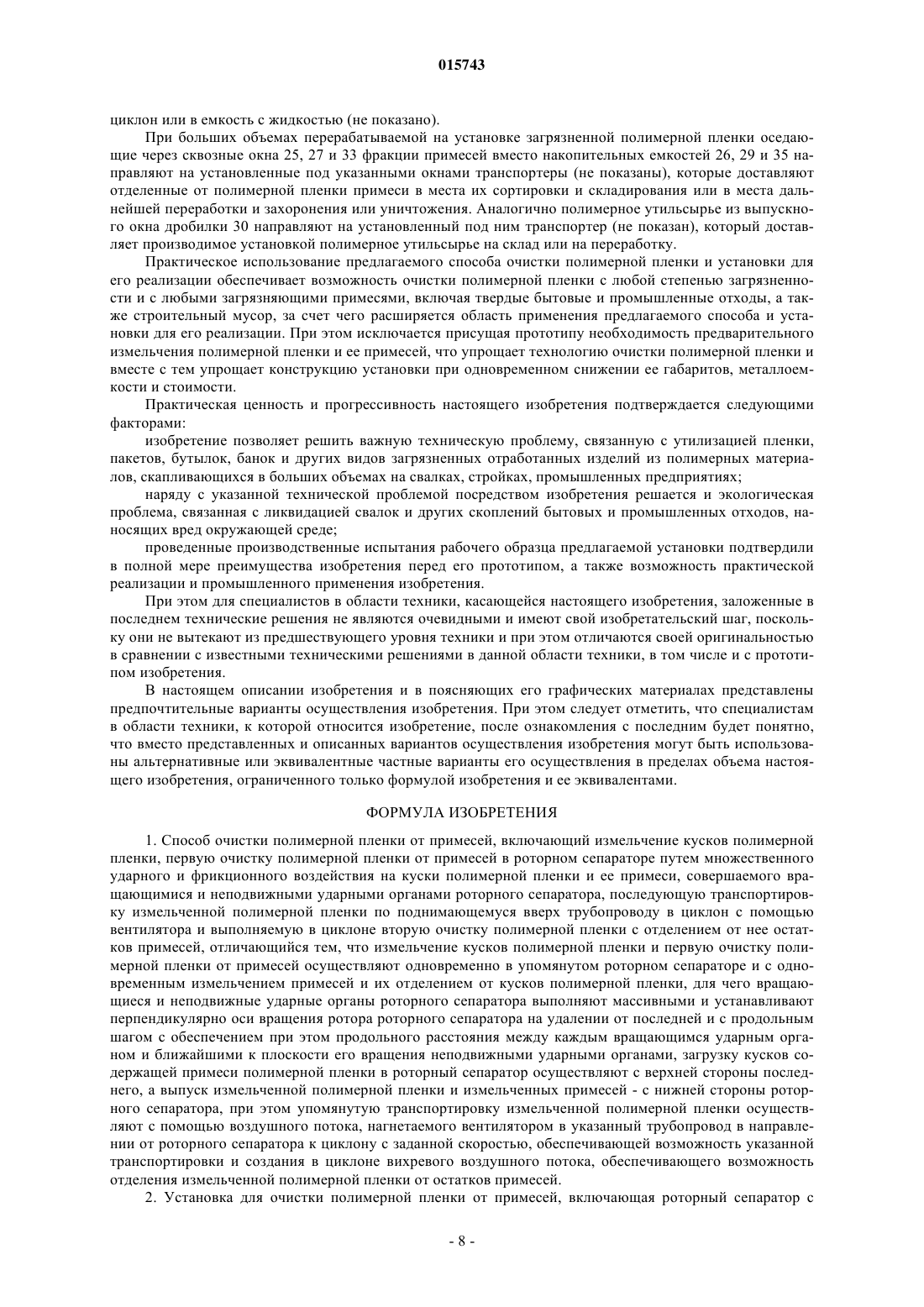

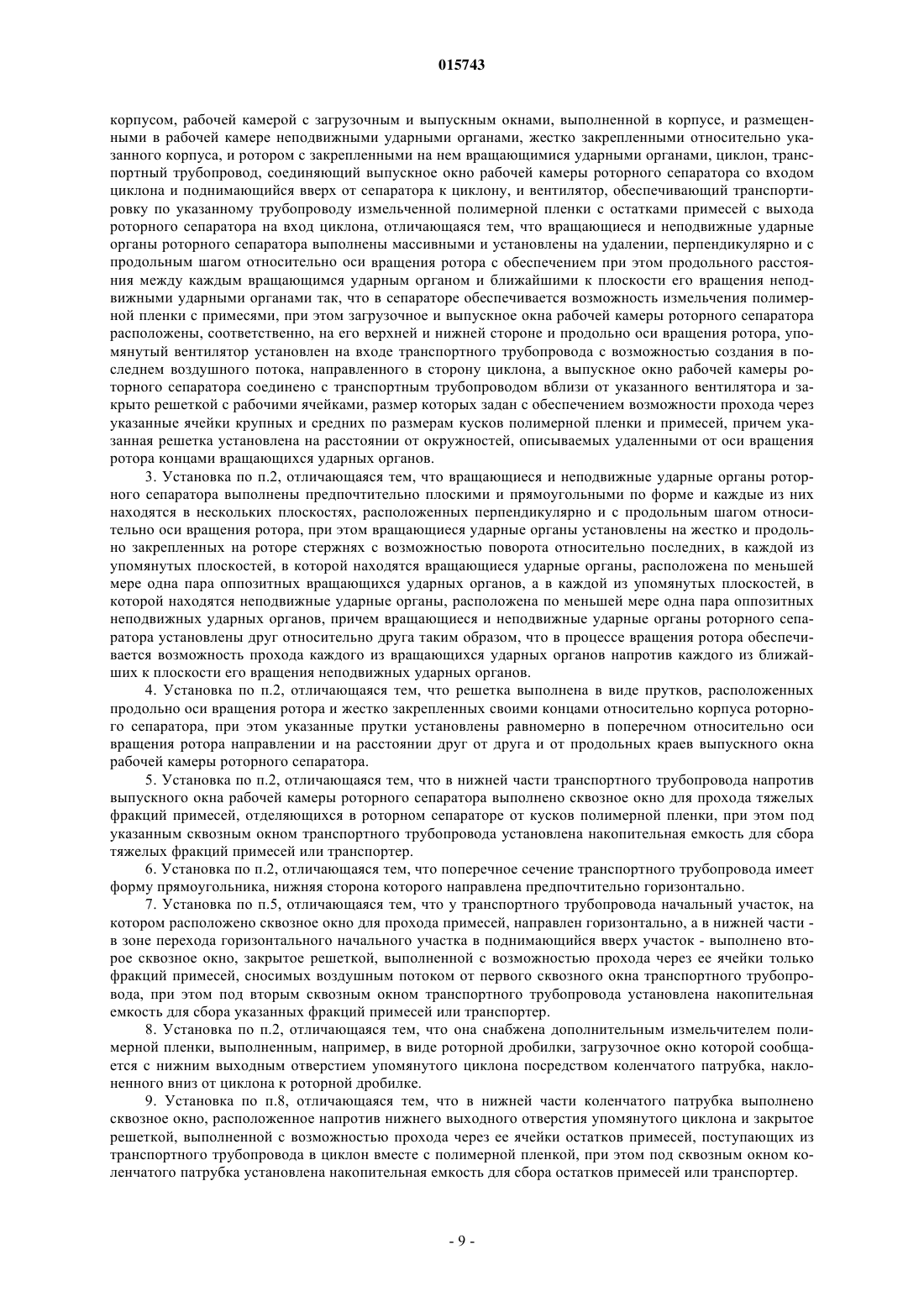

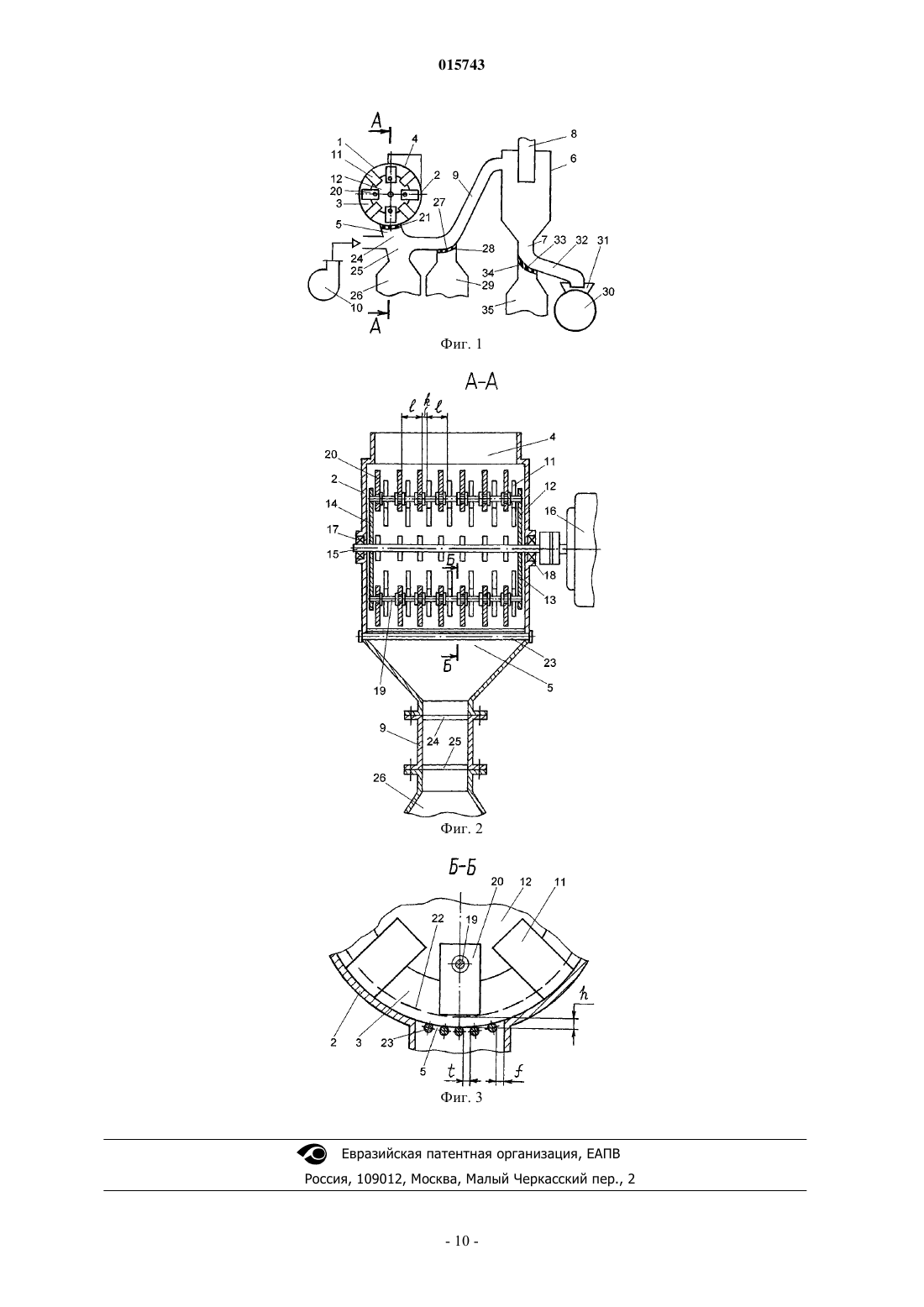

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента СПОСОБ ОЧИСТКИ ПОЛИМЕРНОЙ ПЛЕНКИ ОТ ПРИМЕСЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Способ очистки полимерной пленки от загрязняющих примесей включает измельчение и очистку пленки от примесей в роторном сепараторе (PC) (1) путем множественного ударного и фрикционного воздействия на нее со стороны вращающихся (20) и неподвижных (11) массивных ударных органов PC (1), воздушную транспортировку измельченной пленки в циклон (6) и отделение в последнем полимерной пленки от остатков примесей. Установка для осуществления способа включает PC (1), циклон (6) и вентилятор (10), выход которого с помощью поднимающегося вверх воздухопровода (9) соединен со входом циклона (6). Начальный участок воздухопровода (9) сообщается с выпускным окном (5) PC (1), которое закрыто решеткой (21) с рабочими ячейками для прохода крупных и средних по размерам кусков пленки и примесей. В корпусе (2) PC (1) имеется рабочая камера (3), в которой установлены неподвижные ударные органы(11) и ротор (12) с вращающимися ударными органами (20). В нижней части воздухопровода (9) выполнено окно (25) для прохода тяжелых фракций примесей. Техническим результатом является расширение области применения способа и установки, упрощение технологического процесса очистки и измельчения пленки, упрощение конструкции и снижение веса и габаритов установки. 015743 Изобретение относится к способам и устройствам, предназначенным для очистки полимерной пленки, загрязненной различными примесями, преимущественно твердыми бытовыми и промышленными отходами и строительным мусором, и может быть использовано для утилизации собираемой на свалках, в населенных пунктах, на промышленных предприятиях и стройках загрязненной полимерной пленки с получением вторичного полимерного сырья, используемого на предприятиях, выпускающих продукцию из полимерных материалов. Кроме того, изобретение может быть использовано при разработке и изготовлении оборудования для переработки пленок, бутылок, банок и других видов отработанных изделий из полимерных материалов. Известны способы и установки для очистки полимерной пленки от примесей, основанные на промывании пленки в воде с последующей сушкой (см., например, авторские свидетельства на изобретениеSU 1446134, С 08O 11/04, опубл. в 1988 г., и SU 1431872, В 08 В 3/06, опубл. в 1987 г.; патент RU 2276012,В 29 В 17/00, опубл. в 2006 г.; патент СА 1136581, В 07 В 1/00, опубл. в 1979 г.). Применение таких способов и установок часто становится неприемлемым, поскольку в большинстве случаев требует больших затрат, связанных с необходимостью ликвидации вредных для экологии жидких отходов, образующихся в процессе промывания полимерной пленки от примесей, которые зачастую содержат в себе вредные вещества. При этом ликвидация указанных вредных отходов не всегда возможна. Данный недостаток ограничивает возможность практического использования указанных способов и установок. Вместе с тем применение данных способов и установок также мало приемлемо в местах, где проявляется дефицит водных ресурсов. Из авторского свидетельства на изобретение SU 1727914, В 03 В 9/06, опубл. в 1992 г., известны способ очистки полимерной пленки от примесей и установка для его осуществления. Указанный способ включает транспортировку кусков полимерной пленки, смешанных с твердыми бытовыми отходами, к лопастному ротору, отделение с помощью вращающихся лопастей ротора кусков полимерной пленки от крупных и тяжелых фракций отходов и их последующую транспортировку с помощью вентилятора по вертикальному транспортному трубопроводу в циклон, в котором куски полимерной пленки отделяются от мелких фракций отходов и пыли, после чего опускаются вниз в накопительную емкость. Используемая для реализации данного способа установка содержит две соосные горизонтальные пневмотранспортирующие трубы, вращающиеся на малых оборотах в противоположные стороны и снабженные спиральными лентами, закрепленными на их внутренних стенках, расположенный между указанными трубами лопастной ротор, по одному загрузочному устройству на свободном конце каждой из указанных труб, циклон, вертикальный транспортный трубопровод, соединяющий верхнюю часть рабочей камеры лопастного ротора с циклоном, под которым установлена накопительная емкость для сбора очищенной полимерной пленки, и вентилятор, вмонтированный в нижнюю часть указанного трубопровода с возможностью эжектирования кусков полимерной пленки из рабочей камеры лопастного ротора и их последующей транспортировки вверх по вертикальному трубопроводу в циклон для очистки от мелких отходов и пыли. Данный способ и установка для его реализации не могут обеспечить измельчение и качественную очистку полимерной пленки от примесей. Это обусловлено тем, что лопасти ротора, вращающиеся с небольшой скоростью (150-200 об/мин), только захватывают куски полимерной пленки и отделяют их от крупных и тяжелых отходов, после чего неизмельченные куски полимерной пленки сразу затягиваются за счет создаваемой вентилятором эжекции в вертикальный трубопровод и транспортируются по нему в циклон, а неизмельченные примеси в виде крупных и тяжелых отходов падают из рабочей камеры лопастного ротора вниз на транспортер. При этом в силу малого времени контакта с вращающимися лопастями ротора куски полимерной пленки практически не получают ударного и фрикционного воздействия со стороны указанных лопастей, что исключает как возможность их измельчения, так и возможность их очистки от загрязняющих примесей, находящихся между сомкнутыми и слипшимися слоями, кусками и комками полимерных пленок, а также от налипших твердых и масложировых загрязнений, которые остаются на полимерной пленке и после прохождения через циклон. Из патента RU 2158182, В 02 С 19/02, В 29 В 17/02, опубл. в 2000 г., известны также более прогрессивные способ очистки полимерной пленки от примесей и установка для его осуществления. Данный способ и установка для его реализации наиболее близки по своей технической сущности и достигаемому результату соответственно к предлагаемому способу и предлагаемой установке, в связи с чем приняты в качестве прототипа последних. Принятый за прототип способ очистки полимерной пленки от примесей включает измельчение кусков полимерной пленки, содержащей примеси в виде слоев бумаги и фольги,первую очистку полимерной пленки от примесей в виде слоя бумаги в роторном сепараторе путем множественного ударного и фрикционного воздействия на куски полимерной пленки и ее примеси, совершаемого вращающимися и неподвижными ударными органами роторного сепаратора, последующую транспортировку измельченной полимерной пленки по поднимающемуся вверх трубопроводу в циклон с помощью вентилятора и выполняемую в циклоне вторую очистку полимерной пленки с отделением от нее остатков примесей в виде слоя фольги. Принятая за прототип установка для очистки полимерной пленки от примесей включает роторный измельчитель с рабочими органами, роторный сепаратор с корпусом, рабочей камерой с загрузочным и выпускным окнами, выполненной в корпусе, и размещенными в-1 015743 рабочей камере неподвижными ударными органами, жестко закрепленными относительно указанного корпуса, и ротором с закрепленными на нем вращающимися ударными органами, циклон, транспортный трубопровод, соединяющий выпускное окно рабочей камеры роторного сепаратора со входом циклона и поднимающийся вверх от сепаратора к циклону, и установленный на циклоне вентилятор, создающий эжекцию в указанном трубопроводе, обеспечивающую транспортировку по последнему измельченной полимерной пленки с остатками примесей в виде слоя фольги с выхода роторного сепаратора на вход циклона. При этом неподвижные ударные органы роторного сепаратора выполнены в виде группы стержней, расположенных параллельно оси вращения ротора и жестко закрепленных на боковой стороне корпуса сепаратора, а вращающиеся ударные органы роторного сепаратора выполнены в виде группы стержней, расположенных параллельно оси вращения ротора и жестко закрепленных на роторе сепаратора. Загрузка измельченной полимерной пленки с примесями в рабочую камеру сепаратора выполняется через загрузочное окно, расположенное на оси роторного сепаратора. Применение принятых за прототип способа очистки полимерной пленки от примесей и установки для его реализации требует предварительного измельчения полимерной пленки и ее примесей, что усложняет технологический процесс очистки полимерной пленки от примесей, снижает производительность установки для очистки полимерной пленки от примесей, усложняет конструкцию и увеличивает габариты, металлоемкость и стоимость указанной установки. Вместе с тем принятая за прототип установка может быть использована только для очистки слоистой пленки, содержащей слой полимерной пленки и примеси в виде слоев бумаги и фольги. При этом данная установка непригодна для очистки полимерной пленки, содержащей крупные и тяжелые примеси в виде твердых бытовых и промышленных отходов и строительного мусора. Это связано с тем, что указанные примеси нельзя загружать, как это делается в прототипе, через загрузочное окно, расположенное на оси роторного сепаратора, поскольку крупные и тяжелые примеси будут забивать указанное загрузочное окно. Вместе с тем крупные и тяжелые примеси способны вызвать изгиб и поломку стержней, выполняющих в прототипе роль ударных органов. Кроме того, крупные и тяжелые примеси могут вызвать в прототипе заклинивание ротора сепаратора. В прототипе также нельзя загружать в сепаратор крупные куски полимерной пленки, которые будут наматываться на стержневые ударные органы, что также может вызвать заклинивание ротора сепаратора. В связи с отмеченным недостатком способ и установка по прототипу имеют узкую область применения, ограниченную в основном очисткой полимерной пленки,входящей в состав слоистых пленок. Используемое в прототипе предварительное измельчение полимерной пленки и ее примесей не является рациональным решением указанной выше проблемы в случае очистки полимерной пленки, содержащей крупные и тяжелые примеси в виде твердых бытовых и промышленных отходов и строительного мусора, поскольку, как было указано выше, предварительное измельчение полимерной пленки и ее примесей усложняет технологический процесс очистки полимерной пленки от примесей, снижает производительность установки для очистки полимерной пленки от примесей, усложняет конструкцию и увеличивает габариты, металлоемкость и стоимость указанной установки. В то же время указанное предварительное измельчение полимерной пленки и ее примесей не рационально в данном случае также потому, что измельчение крупных и тяжелых примесей в виде твердых бытовых и промышленных отходов и строительного мусора требует частой замены быстро выходящих из строя режущих рабочих органов измельчителей, что вызывает частые простои оборудования, связанные с разборкой и сборкой измельчителей при замене их режущих рабочих органов. При этом усложняется эксплуатация установки по прототипу и повышаются связанные с ней трудовые и финансовые затраты. Недостатком способа и установки по прототипу является также необходимость периодического переключения направления движения потока полимерной пленки на выходе роторного сепаратора. Загруженная в роторный сепаратор порция полимерной пленки с примесями вначале совершает круговое движение по маршруту: рабочая камера сепаратора - выпускное окно сепаратора - всасывающий вентилятор - дополнительный транспортный трубопровод - загрузочное окно сепаратора - рабочая камера сепаратора. По истечении заданного времени, необходимого для окончательного отделения полимерной пленки от одного из видов примеси (бумажного слоя), выход сепаратора разобщается с дополнительным транспортным трубопроводом и сообщается с основным транспортным трубопроводом, по которому полимерная пленка с остатками примесей направляется в циклон. После окончания эвакуации полимерной пленки с выхода сепаратора в циклон и загрузки в сепаратор новой порции полимерной пленки с примесями выход сепаратора разобщается с основным транспортным трубопроводом и вновь сообщается с дополнительным транспортным трубопроводом для обеспечения указанного выше кругового движения полимерной пленки с примесями. В дальнейшем в процессе работы установки после каждой очередной загрузки сепаратора новой порцией полимерной пленки с примесями процедура переключения направления движения потока полимерной пленки на выходе роторного сепаратора повторяется в описанной последовательности. Необходимость указанного периодического переключения направления движения потока полимерной пленки на выходе роторного сепаратора усложняет технологический процесс очистки полимерной пленки от примесей и при этом усложняет систему трубопроводных соединений установки, а также тре-2 015743 бует установку дополнительных агрегатов в виде соленоидных клапанов-переключателей направления движения потока полимерной пленки на выходе роторного сепаратора и дополнительного вентилятора,что существенно усложняет конструкцию установки по прототипу. Другим недостатком способа и установки по прототипу являются также большие затраты энергии на транспортировку измельченной полимерной пленки с остатками примесей по транспортному трубопроводу с выхода роторного сепаратора на вход циклона, а также на создание вихревого потока в циклоне. Это обусловлено тем, что указанная транспортировка обеспечивается за счет эжекции, создаваемой в транспортном трубопроводе установленным на циклоне вентилятором. При этом для обеспечения всасывания силами эжекции измельченной полимерной пленки в транспортный трубопровод, ее транспортировки по последнему до циклона и образования вихревого потока в циклоне требуется вентилятор большой мощности, потребляющий большое количество энергии на его привод. Установка вентилятора на пути движения полимерной пленки с остатками примесей в циклон ускоряет также механический износ рабочих органов вентилятора, взаимодействующих с проходящими через рабочий тракт вентилятора полимерной пленкой и остатками ее примесей. Задачей изобретения является создание способа и установки для очистки полимерной пленки от примесей, обеспечивающих возможность очистки полимерной пленки, загрязненной крупными и тяжелыми примесями преимущественно в виде твердых бытовых и промышленных отходов и строительного мусора, без предварительного измельчения полимерной пленки и ее примесей и без периодического переключения направления движения потока полимерной пленки на выходе роторного сепаратора, а также с обеспечением транспортировки измельченной полимерной пленки с остатками примесей по транспортному трубопроводу в циклон с помощью создаваемого в транспортном трубопроводе напорного воздушного потока, направленного от роторного сепаратора к циклону. Решение поставленной задачи достигается тем, что в способе очистки полимерной пленки от примесей, включающем измельчение кусков полимерной пленки, первую очистку полимерной пленки от примесей в роторном сепараторе путем множественного ударного и фрикционного воздействия на куски полимерной пленки и ее примеси, совершаемого вращающимися и неподвижными ударными органами роторного сепаратора, последующую транспортировку измельченной полимерной пленки по поднимающемуся вверх трубопроводу в циклон с помощью вентилятора и выполняемую в циклоне вторую очистку полимерной пленки с отделением от нее остатков примесей, в отличие от прототипа измельчение кусков полимерной пленки и первую очистку полимерной пленки от примесей осуществляют одновременно в упомянутом роторном сепараторе и с одновременным измельчением примесей и их отделением от кусков полимерной пленки, для чего вращающиеся и неподвижные ударные органы роторного сепаратора выполняют массивными и устанавливают перпендикулярно оси вращения ротора роторного сепаратора на удалении от последней и с заданным продольным шагом с обеспечением при этом заданного продольного расстояния между каждым вращающимся ударным органом и ближайшими к плоскости его вращения неподвижными ударными органами, загрузку кусков содержащей примеси полимерной пленки в роторный сепаратор осуществляют с верхней стороны последнего, а выпуск измельченной полимерной пленки и измельченных примесей - с нижней стороны роторного сепаратора, при этом упомянутую транспортировку измельченной полимерной пленки осуществляют с помощью воздушного потока, нагнетаемого вентилятором в указанный трубопровод в направлении от роторного сепаратора к циклону с заданной скоростью, обеспечивающей возможность указанной транспортировки и создания в циклоне вихревого воздушного потока, обеспечивающего возможность отделения измельченной полимерной пленки от остатков примесей. В части устройства для реализации предлагаемого способа решение поставленной задачи достигается тем, что в установке для очистки полимерной пленки от примесей, включающей роторный измельчитель с рабочими органами, роторный сепаратор с корпусом, рабочей камерой с загрузочным и выпускным окнами, выполненной в корпусе, и размещенными в рабочей камере неподвижными ударными органами, жестко закрепленными относительно указанного корпуса, и ротором с закрепленными на нем вращающимися ударными органами, циклон, транспортный трубопровод, соединяющий выпускное окно рабочей камеры роторного сепаратора с входом циклона и поднимающийся вверх от сепаратора к циклону, и вентилятор, обеспечивающий транспортировку по указанному трубопроводу измельченной полимерной пленки с остатками примесей с выхода роторного сепаратора на вход циклона, в отличие от прототипа роторный измельчитель конструктивно совмещен с роторным сепаратором, а роль рабочих органов роторного измельчителя выполняют вращающиеся и неподвижные ударные органы роторного сепаратора, выполненные массивными и установленные на удалении, перпендикулярно и с заданным продольным шагом относительно оси вращения ротора, с обеспечением при этом заданного продольного расстояния между каждым вращающимся ударным органом и ближайшими к плоскости его вращения неподвижными ударными органами, при этом загрузочное и выпускное окна рабочей камеры роторного сепаратора расположены, соответственно, на его верхней и нижней стороне и продольно оси вращения ротора, упомянутый вентилятор установлен на входе транспортного трубопровода с возможностью создания в последнем воздушного потока, направленного в сторону циклона, а выпускное окно рабочей камеры роторного сепаратора соединено с транспортным трубопроводом вблизи от указанного вентилято-3 015743 ра и закрыто решеткой с рабочими ячейками, размер которых задан с обеспечением возможности прохода через указанные ячейки крупных и средних по размерам кусков полимерной пленки и примесей, причем указанная решетка установлена на заданном расстоянии от окружностей, описываемых удаленными от оси вращения ротора концами вращающихся ударных органов. При этом вращающиеся и неподвижные ударные органы роторного сепаратора выполнены предпочтительно плоскими и прямоугольными по форме и каждые из них находятся в нескольких плоскостях, расположенных перпендикулярно и с заданным продольным шагом относительно оси вращения ротора, при этом вращающиеся ударные органы установлены на жестко и продольно закрепленных на роторе стержнях с возможностью поворота относительно последних, в каждой из упомянутых плоскостей, в которой находятся вращающиеся ударные органы, расположена по меньшей мере одна пара оппозитных вращающихся ударных органов, а в каждой из упомянутых плоскостей, в которой находятся неподвижные ударные органы, расположена по меньшей мере одна пара оппозитных неподвижных ударных органов, причем вращающиеся и неподвижные ударные органы роторного сепаратора установлены друг относительно друга таким образом, что в процессе вращения ротора обеспечивается возможность прохода каждого из вращающихся ударных органов напротив каждого из ближайших к плоскости его вращения неподвижных ударных органов. Решетка, закрывающая выпускное окно роторного сепаратора, может быть выполнена в виде прутков, расположенных продольно оси вращения ротора и жестко закрепленных своими концами относительно корпуса роторного сепаратора, при этом указанные прутки установлены равномерно в поперечном относительно оси вращения ротора направлении и на заданном расстоянии друг от друга и от продольных краев выпускного окна рабочей камеры роторного сепаратора. В нижней части транспортного трубопровода напротив выпускного окна рабочей камеры роторного сепаратора выполнено сквозное окно для прохода тяжелых фракций примесей, отделяющихся в роторном сепараторе от кусков полимерной пленки, при этом под указанным сквозным окном транспортного трубопровода установлена накопительная емкость для сбора тяжелых фракций примесей или транспортер. Целесообразно, чтобы транспортный трубопровод имел поперечное сечение в форме прямоугольника, нижняя сторона которого направлена предпочтительно горизонтально. У транспортного трубопровода начальный участок, на котором расположено сквозное окно для прохода примесей, может быть направлен горизонтально, а в нижней части - в зоне перехода горизонтального начального участка в поднимающийся вверх участок - может быть выполнено второе сквозное окно, закрытое решеткой, выполненной с возможностью прохода через ее ячейки только фракций примесей, сносимых воздушным потоком от первого сквозного окна транспортного трубопровода, при этом под вторым сквозным окном транспортного трубопровода установлена накопительная емкость для сбора указанных фракций примесей или транспортер. Установка может быть снабжена дополнительным измельчителем полимерной пленки, выполненным, например, в виде роторной дробилки, загрузочное окно которой сообщается с нижним выходным отверстием упомянутого циклона посредством коленчатого патрубка, наклоненного вниз от циклона к роторной дробилке. В нижней части указанного коленчатого патрубка может быть выполнено сквозное окно, расположенное напротив нижнего выходного отверстия упомянутого циклона и закрытое решеткой, выполненной с возможностью прохода через ее ячейки остатков примесей, поступающих из транспортного трубопровода в циклон вместе с полимерной пленкой, при этом под сквозным окном коленчатого патрубка может быть установлена накопительная емкость для сбора остатков примесей или транспортер. Техническим результатом, получаемым при практическом использовании изобретения, является расширение области применения способа и установки для очистки полимерной пленки от примесей, достигаемое за счет обеспечения возможности их использования для очистки полимерной пленки, загрязненной крупными и тяжелыми примесями преимущественно в виде твердых бытовых и промышленных отходов и строительного мусора. Другим техническим результатом изобретения является упрощение технологического процесса очистки полимерной пленки от примесей, повышение производительности,упрощение конструкции, снижение габаритов, металлоемкости и стоимости установки для очистки полимерной пленки от примесей. Данный результат достигается за счет исключения присущей прототипу необходимости предварительного измельчения полимерной пленки и ее примесей, а также необходимости периодического переключения направления движения потока полимерной пленки на выходе роторного сепаратора, что позволило исключить из конструкции установки присущие прототипу отдельно выполненный измельчающий агрегат в виде роторного режущего измельчителя, соленоидные клапаныпереключатели направления движения потока полимерной пленки и дополнительный вентилятор с одновременным упрощением системы трубопроводных соединений установки. Кроме того, техническим результатом изобретения является также снижение затраты энергии на транспортировку измельченной полимерной пленки с остатками примесей по транспортному трубопроводу с выхода роторного сепаратора на вход циклона, а также на создание вихревого потока в циклоне, что достигается за счет обеспечения возможности транспортировки измельченной полимерной пленки с остатками примесей по транспорт-4 015743 ному трубопроводу в циклон с помощью вентилятора, создающего напорный воздушный поток в транспортном трубопроводе, направленный от роторного сепаратора к циклону. Дополнительным техническим результатом изобретения является повышение рабочего ресурса вентилятора за счет его установки в начале транспортного трубопровода, что исключает свойственное прототипу прохождение через рабочий тракт вентилятора полимерной пленки с остатками примесей и соответственно снижает механический износ рабочих органов вентилятора. Сущность изобретения поясняется чертежами, на которых изображены: на фиг. 1 - схема установки для очистки полимерной пленки от примесей; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2. Установка для очистки полимерной пленки (например, полиэтиленовой, полипропиленовой, поливинилхлоридной и т.п.), содержащей примеси, преимущественно в виде твердых бытовых и/или промышленных отходов, и/или строительного мусора, включает роторный сепаратор 1 (фиг. 1) с корпусом 2,рабочей камерой 3 с верхним загрузочным 4 и нижним выпускным 5 окнами, выполненной в корпусе 2,циклон 6 с нижним 7 и верхним 8 выходными патрубками, транспортный воздухопровод 9, соединяющий выпускное окно 5 рабочей камеры 3 роторного сепаратора 1 с входом циклона 6 и поднимающийся под углом 45-90 вверх от сепаратора 1 к циклону 6, и вентилятор 10, установленный на входе воздухопровода 9 с возможностью создания в последнем воздушного потока, направленного в сторону циклона 6. В рабочей камере 3 сепаратора 1 размещены неподвижные ударные органы 11, жестко закрепленные относительно корпуса 2, и ротор 12, выполненный в виде двух дисков 13 и 14 (фиг. 2), жестко закрепленных на концевых участках вала 15 перпендикулярно последнему. Вал 15 приводится во вращение с помощью электродвигателя 16 и опирается своими концами на подшипники 17 и 18, установленные по бокам корпуса 2, а между дисками 13 и 14 установлены жестко прикрепленные к последним продольные относительно оси вращения ротора 12 стержни 19, на которых установлены с возможностью поворота подвижные ударные органы 20, вращающиеся вместе с ротором 12 и стержнями 19 в рабочей камере 3 роторного сепаратора 1. При этом вращающиеся 20 и неподвижные 11 ударные органы роторного сепаратора 1 выполнены массивными и предпочтительно плоскими и прямоугольными по форме (фиг. 1, 3),установлены на удалении и перпендикулярно относительно оси вращения ротора 12. Вращающиеся ударные органы 20 находятся в нескольких плоскостях, расположенных перпендикулярно и с заданным продольным шагом l (фиг. 2) относительно оси вращения ротора 12, при этом в каждой из указанных плоскостей находится по меньшей мере одна пара вращающихся ударных органов 20, расположенных оппозитно друг другу в целях исключения дебаланса центробежных сил на роторе 12. Неподвижные ударные органы 11, также как и подвижные ударные органы 20, находятся в нескольких плоскостях, расположенных перпендикулярно и с заданным продольным шагом l относительно оси вращения ротора 12, при этом в каждой из этих плоскостей расположена по меньшей мере одна пара неподвижных ударных органов 11, расположенных оппозитно друг другу. Вращающиеся 20 и неподвижные 11 ударные органы роторного сепаратора 1 установлены друг относительно друга таким образом,что в процессе вращения ротора 12 обеспечивается возможность прохода каждого из вращающихся ударных органов 20 напротив каждого из ближайших к плоскости его вращения неподвижных ударных органов 11. Вместе с тем ударные органы 11 и 20 роторного сепаратора 1 установлены с обеспечением заданного продольного расстояния к между каждым вращающимся ударным органом 20 и ближайшими к плоскости его вращения неподвижными ударными органами 11. Рациональные значения задаваемых параметров l и k, также как и рациональные размеры и масса ударных органов 20 и 11 устанавливаются экспериментальным путем. При этом в качестве рациональных принимаются такие значения параметровl и k и размеры и масса ударных органов 20 и 11, при которых обеспечивается эффективное ударное и фрикционное воздействие на куски полимерной пленки и примеси со стороны ударных органов 20 и 11 с быстрой и качественной очисткой и измельчением кусков полимерной пленки и в то же время исключаются чрезмерно большие силы трения при взаимодействии вращающихся 20 и неподвижных 11 ударных органов с кусками полимерной пленки и примесями, способные вызвать заклинивание и поломку ротора 12 и/или дымление и возгорание полимерной пленки и примесей в рабочей камере 3 сепаратора 1. Загрузочное 4 и выпускное 5 окна рабочей камеры 3 роторного сепаратора 1 расположены продольно оси вращения ротора 12, при этом выпускное окно 5 соединено с воздухопроводом 9 вблизи от вентилятора 10 и закрыто решеткой 21 с рабочими ячейками, размер которых задан с обеспечением возможности прохода через них крупных и средних по размерам кусков полимерной пленки и примесей. Решетка 21 установлена на заданном расстоянии h (фиг. 3) от окружностей 22, описываемых удаленными от оси вращения ротора 12 концами вращающихся ударных органов 20, и может быть выполнена в виде прутков 23, расположенных продольно оси вращения ротора 12 и равномерно в поперечном относительно указанной оси направлении. При этом прутки 23 жестко закреплены своими концами относительно корпуса 2 и установлены на заданном расстоянии t друг от друга (с равным шагом в направлении, поперечном оси вращения ротора 12) и на заданном расстоянии f от продольных краев выпускного окна 5 роторного сепаратора 1. Величина указанных параметров h, t и f устанавливается экспериментальным путем с обеспечением заданных размеров измельченных кусков полимерной пленки и примесей, проходящих-5 015743 вниз из рабочей камеры 3 сепаратора 1 через решетку 21. При таком конструктивном исполнении роторного сепаратора 1 обеспечивается возможность измельчения и очистки с его помощью полимерной пленки и других видов подлежащих утилизации загрязненных отработанных изделий из полимерных материалов, например пакетов, бутылок, банок и т.п.,загрязненных примесями в виде твердых бытовых и/или промышленных отходов, и/или строительного мусора. В верхней части воздухопровода 9 выполнено сквозное окно 24 для прохода пропускаемых через решетку 21 измельченных кусков полимерной пленки и примесей в воздухопровод 9, а в нижней части воздухопровода 9 выполнено сквозное окно 25 для прохода тяжелых фракций примесей, отделяющихся в роторном сепараторе 1 от кусков полимерной пленки. При этом окна 24 и 25 расположены напротив выпускного окна 5 роторного сепаратора 1, причем окно 25 сообщается с расположенной под ним накопительной емкостью 26 для сбора указанных примесей. У воздухопровода 9 начальный участок, на котором расположены окна 24 и 25, направлен горизонтально, а в нижней части - в зоне перехода горизонтального начального участка в поднимающийся вверх участок - выполнено сквозное окно 27, закрытое решеткой 28, выполненной с возможностью прохода через ее ячейки только фракций примесей, сносимых воздушным потоком от сквозного окна 25. При этом под сквозным окном 27 установлена накопительная емкость 29 для сбора указанных примесей. Вход воздухопровода 9 сообщается с выходом вентилятора 10, мощность которого подбирается с таким расчетом, чтобы при заданной протяженности воздухопровода 9 и заданной площади его внутреннего поперечного сечения скорость воздушного потока, создаваемого вентилятором 10 в воздухопроводе 9, была достаточной для транспортировки измельченной полимерной пленки с остатками примесей от роторного сепаратора 1 к циклону 6 и создания в последнем вихревого потока с требуемой скоростью,обеспечивающей отделение измельченной полимерной пленки от остатков примесей. Вместе с тем мощность вентилятора 10 подбирается с учетом того, чтобы скорость воздушного потока в воздухопроводе 9 не превышала предельное значение, при котором воздушный поток может прорваться из воздухопровода 9 через решетку 21 в рабочую камеру 3 сепаратора 1 и вызвать обратный выброс полимерной пленки и примесей из рабочей камеры 3 через ее загрузочное окно 4. Для обеспечения компактности установки вентилятор 10 может быть установлен на одном валу с ротором 12 сепаратора 1 с вращением рабочей крыльчатки вентилятора 10 и ротора 12 от общего двигателя 16 (не показано). Для удобства очистки нижней поверхности поднимающегося вверх участка воздухопровода 9 поперечное сечение последнего имеет форму прямоугольника (фиг. 2), нижняя сторона которого направлена предпочтительно горизонтально. Для обеспечения возможности указанной очистки упомянутый участок воздухопровода 9 может быть оборудован периодически включаемым ленточным транспортером с поперечными лопатками (не показан), рабочая лента которого движется снизу вверх по ходу движения воздушного потока в воздухопроводе 9 и при этом служит нижней стенкой воздухопровода 9. Установка может быть снабжена дополнительным измельчителем кусков полимерной пленки, выполненным, например, в виде роторной дробилки 30, загрузочное окно 31 которой сообщается с нижним выходным патрубком 7 циклона 6 посредством коленчатого патрубка 32, наклоненного вниз от патрубка 7 к роторной дробилке 30. В нижней части коленчатого патрубка 32 выполнено сквозное окно 33, расположенное напротив торца нижнего выходного патрубка 7 циклона 6 и закрытое решеткой 34, выполненной с возможностью прохода через ее ячейки остатков примесей, поступающих из воздухопровода 9 в циклон 6 вместе с полимерной пленкой. При этом под сквозным окном 33 коленчатого патрубка 32 установлена накопительная емкость 35 для сбора указанных примесей,При больших объемах перерабатываемой на установке загрязненной полимерной пленки под сквозными окнами 25, 27 и 33 вместо накопительных емкостей 26, 29 и 35 могут быть установлены транспортеры (не показаны), обеспечивающие постоянную транспортировку примесей в места их сортировки и складирования или в места их дальнейшей переработки, и/или захоронения, и/или уничтожения. Аналогично под выпускным окном дробилки 30 может быть установлен транспортер (не показан), обеспечивающий постоянную транспортировку вырабатываемого установкой полимерного утильсырья на склад или на переработку. Для исключения загрязнения окружающей среды пылевидными загрязнениями, выходящими из циклона 6 через верхний патрубок 8, установка может быть снабжена дополнительным циклоном (не показан), подключенным своим входом к патрубку 8 и выполненным с возможностью улавливания указанных пылевидных загрязнений. Для решения этой же задачи вместо дополнительного циклона может быть использована емкость с водой (не показана), в которую опускается конец патрубка 8. Предлагаемый способ очистки полимерной пленки от примесей осуществляется с помощью описанной установки следующим образом. Через загрузочное окно 4 в рабочую полость 3 роторного сепаратора 1 загружают куски полимерной пленки с примесями в виде твердых бытовых и/или промышленных отходов, и/или строительного мусора при включенном вентиляторе 10, электродвигателе 16 и роторной дробилке 30. Наряду с кусками полимерной пленки в роторный сепаратор 1 могут загружаться и другие виды подлежащих утилизации загрязненных отработанных изделий из полимерных материалов, например пакеты, бутылки, банки и др.-6 015743 Указанную загрузку выполняют порционно или в непрерывном режиме с заданной объемной или массовой подачей полимерной пленки и примесей в единицу времени. Рациональная величина объема или массы загружаемых порций, также как и рациональная величина указанной объемной или массовой подачи полимерной пленки и примесей подбирается экспериментальным путем с обеспечением высокой скорости и необходимого качества очистки полимерной пленки от примесей и исключением перегрузки двигателя 16 и заклинивания ротора 12. При вращении ротора 12 вращающиеся вместе с ним ударные органы 20 отбрасывают куски полимерной пленки и примеси к цилиндрической стенке рабочей камеры 3 - в зону расположения ударных органов 20 и 11 и заставляют их перемещаться в сторону своего вращения. При этом вращающиеся ударные органы 20 наносят множественные удары по кускам полимерной пленки и твердым примесям. Вместе с тем, куски полимерной пленки и примеси в процесс их хаотичного вращательного движения внутри рабочей камеры 3 многократно ударяются о неподвижные ударные органы 11 роторного сепаратора 1. При этом они интенсивно трутся друг о друга, об ударные органы 11 и 20 и о стенки рабочей камеры 3. Под воздействием указанных множественных ударов со стороны ударных органов 20 и 11 и указанного интенсивного трения куски полимерной пленки очищаются от примесей и измельчаются. При этом вместе с полимерной пленкой измельчаются также и примеси. За счет подбора рациональных значений геометрических параметров l и k сепаратора 1 (фиг. 2),размеров и массы его ударных органов 20 и 11 и скорости вращения ротора 12 обеспечивается эффективное ударное и фрикционное взаимодействие кусков полимерной пленки и примесей с ударными рабочими органами 20 и 11 сепаратора 1, при котором очистка кусков полимерной пленки в рабочей камере 3 сепаратора 1 выполняется быстро и с высоким качеством с обеспечением высокой скорости измельчения кусков полимерной пленки и примесей. Вместе с тем, за счет подбора рациональных значений геометрических параметров l и k сепаратора 1, размеров и массы его ударных органов 20 и 11 и скорости вращения ротора 12 исключаются чрезмерно большие силы трения при взаимодействии вращающихся 20 и неподвижных 11 ударных органов с кусками полимерной пленки и примесями, способные вызвать заклинивание и поломку ротора 12 и/или дымление и возгорание полимерной пленки и примесей в рабочей камере 3 сепаратора 1. При этом скорость вращения ротора 12 задается в диапазоне 1000-3000 об/мин,причем более узкий рациональный диапазон изменения указанной скорости подбирается экспериментальным путем. В случае, если при работе сепаратора 1 в зазор между внутренней цилиндрической стенкой корпуса 2 и вращающимся ударным органом 20 попадает какой-либо твердый предмет из отходов, загружаемых вместе с полимерной пленкой в рабочую камеру 3 сепаратора 1, или комок из слепившихся кусков полимерной пленки и мелких отходов, ударный орган 20 поворачивается вокруг стержня 19, на котором он подвижно закреплен, и пропускает мимо себя указанный твердый предмет или указанный комок полимерной пленки и мелких отходов. Благодаря этому исключается возможность заклинивания ротора 12 в рабочей камере 3 и возможность поломки ударных органов 20. Куски полимерной пленки и примесей, измельченные до заданных размеров, определяемых значениями геометрических параметров h, t и f сепаратора 1 (фиг. 3), выходят из камеры 3 вниз через решетку 21. При этом тяжелые фракции примесей опускаются через решетку 21 в основном под действием собственного веса, а измельченные куски полимерной пленки и легкие фракции примесей - как за счет своего веса, так и за счет разряжения, создаваемого под решеткой 21 горизонтально направленным воздушным потоком, проходящим на высокой скорости по воздухопроводу 9 в зоне его сквозного отверстия 24. Прошедшие через решетку 21 тяжелые фракции примесей под действием собственного веса опускаются вниз и через сквозные окна 24 и 25 воздухопровода 9 проходят в накопительную емкость 26, откуда периодически забираются для сортировки и складирования или переработки. Измельченные куски полимерной пленки и более легкие фракции примесей после их прохода через решетку 21 опускаются вниз до уровня воздухопровода 9, где подхватываются нагнетаемым вентилятором 10 потоком воздуха и транспортируются последним по воздухопроводу 9 на вход циклона 6. По пути движения от выхода сепаратора 1 до входа в циклон 6 измельченная полимерная пленка периодически ударяется и трется о стенки воздухопровода 9, что способствует ее дополнительной очистке. При этом в зоне поворота горизонтального участка воздухопровода 9 вверх средние по весу фракции примесей тормозятся и оседают через решетку 28 в накопительную емкость 29, откуда периодически забираются для складирования или переработки. Более легкие фракции примесей вместе с измельченными кусками полимерной пленки потоком воздуха транспортируются дальше - на вход циклона 6, в котором воздушный поток закручивается в спираль. При этом измельченные куски полимерной пленки под действием центробежных сил отбрасываются к стенкам циклона и оседают в его нижней части, откуда по выходному 7 и наклонному коленчатому 32 патрубкам поступают под действием собственного веса в роторную дробилку 30, измельчающую полимерную пленку до размеров, задаваемых стандартами на полимерное утильсырье (порядка 2535 мм). Оседающие вниз вместе с полимерной пленкой остатки легких фракций примесей проходят через окно 33 и решетку 34 и накапливаются в емкости 35, откуда периодически забираются для складирования или переработки. Мелкие и пылевидные фракции примесей собираются в осевом пространстве циклона 6, откуда через верхний выходной патрубок 8 отводятся для дальнейшего улавливания во второй-7 015743 циклон или в емкость с жидкостью (не показано). При больших объемах перерабатываемой на установке загрязненной полимерной пленки оседающие через сквозные окна 25, 27 и 33 фракции примесей вместо накопительных емкостей 26, 29 и 35 направляют на установленные под указанными окнами транспортеры (не показаны), которые доставляют отделенные от полимерной пленки примеси в места их сортировки и складирования или в места дальнейшей переработки и захоронения или уничтожения. Аналогично полимерное утильсырье из выпускного окна дробилки 30 направляют на установленный под ним транспортер (не показан), который доставляет производимое установкой полимерное утильсырье на склад или на переработку. Практическое использование предлагаемого способа очистки полимерной пленки и установки для его реализации обеспечивает возможность очистки полимерной пленки с любой степенью загрязненности и с любыми загрязняющими примесями, включая твердые бытовые и промышленные отходы, а также строительный мусор, за счет чего расширяется область применения предлагаемого способа и установки для его реализации. При этом исключается присущая прототипу необходимость предварительного измельчения полимерной пленки и ее примесей, что упрощает технологию очистки полимерной пленки и вместе с тем упрощает конструкцию установки при одновременном снижении ее габаритов, металлоемкости и стоимости. Практическая ценность и прогрессивность настоящего изобретения подтверждается следующими факторами: изобретение позволяет решить важную техническую проблему, связанную с утилизацией пленки,пакетов, бутылок, банок и других видов загрязненных отработанных изделий из полимерных материалов, скапливающихся в больших объемах на свалках, стройках, промышленных предприятиях; наряду с указанной технической проблемой посредством изобретения решается и экологическая проблема, связанная с ликвидацией свалок и других скоплений бытовых и промышленных отходов, наносящих вред окружающей среде; проведенные производственные испытания рабочего образца предлагаемой установки подтвердили в полной мере преимущества изобретения перед его прототипом, а также возможность практической реализации и промышленного применения изобретения. При этом для специалистов в области техники, касающейся настоящего изобретения, заложенные в последнем технические решения не являются очевидными и имеют свой изобретательский шаг, поскольку они не вытекают из предшествующего уровня техники и при этом отличаются своей оригинальностью в сравнении с известными техническими решениями в данной области техники, в том числе и с прототипом изобретения. В настоящем описании изобретения и в поясняющих его графических материалах представлены предпочтительные варианты осуществления изобретения. При этом следует отметить, что специалистам в области техники, к которой относится изобретение, после ознакомления с последним будет понятно,что вместо представленных и описанных вариантов осуществления изобретения могут быть использованы альтернативные или эквивалентные частные варианты его осуществления в пределах объема настоящего изобретения, ограниченного только формулой изобретения и ее эквивалентами. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ очистки полимерной пленки от примесей, включающий измельчение кусков полимерной пленки, первую очистку полимерной пленки от примесей в роторном сепараторе путем множественного ударного и фрикционного воздействия на куски полимерной пленки и ее примеси, совершаемого вращающимися и неподвижными ударными органами роторного сепаратора, последующую транспортировку измельченной полимерной пленки по поднимающемуся вверх трубопроводу в циклон с помощью вентилятора и выполняемую в циклоне вторую очистку полимерной пленки с отделением от нее остатков примесей, отличающийся тем, что измельчение кусков полимерной пленки и первую очистку полимерной пленки от примесей осуществляют одновременно в упомянутом роторном сепараторе и с одновременным измельчением примесей и их отделением от кусков полимерной пленки, для чего вращающиеся и неподвижные ударные органы роторного сепаратора выполняют массивными и устанавливают перпендикулярно оси вращения ротора роторного сепаратора на удалении от последней и с продольным шагом с обеспечением при этом продольного расстояния между каждым вращающимся ударным органом и ближайшими к плоскости его вращения неподвижными ударными органами, загрузку кусков содержащей примеси полимерной пленки в роторный сепаратор осуществляют с верхней стороны последнего, а выпуск измельченной полимерной пленки и измельченных примесей - с нижней стороны роторного сепаратора, при этом упомянутую транспортировку измельченной полимерной пленки осуществляют с помощью воздушного потока, нагнетаемого вентилятором в указанный трубопровод в направлении от роторного сепаратора к циклону с заданной скоростью, обеспечивающей возможность указанной транспортировки и создания в циклоне вихревого воздушного потока, обеспечивающего возможность отделения измельченной полимерной пленки от остатков примесей. 2. Установка для очистки полимерной пленки от примесей, включающая роторный сепаратор с-8 015743 корпусом, рабочей камерой с загрузочным и выпускным окнами, выполненной в корпусе, и размещенными в рабочей камере неподвижными ударными органами, жестко закрепленными относительно указанного корпуса, и ротором с закрепленными на нем вращающимися ударными органами, циклон, транспортный трубопровод, соединяющий выпускное окно рабочей камеры роторного сепаратора со входом циклона и поднимающийся вверх от сепаратора к циклону, и вентилятор, обеспечивающий транспортировку по указанному трубопроводу измельченной полимерной пленки с остатками примесей с выхода роторного сепаратора на вход циклона, отличающаяся тем, что вращающиеся и неподвижные ударные органы роторного сепаратора выполнены массивными и установлены на удалении, перпендикулярно и с продольным шагом относительно оси вращения ротора с обеспечением при этом продольного расстояния между каждым вращающимся ударным органом и ближайшими к плоскости его вращения неподвижными ударными органами так, что в сепараторе обеспечивается возможность измельчения полимерной пленки с примесями, при этом загрузочное и выпускное окна рабочей камеры роторного сепаратора расположены, соответственно, на его верхней и нижней стороне и продольно оси вращения ротора, упомянутый вентилятор установлен на входе транспортного трубопровода с возможностью создания в последнем воздушного потока, направленного в сторону циклона, а выпускное окно рабочей камеры роторного сепаратора соединено с транспортным трубопроводом вблизи от указанного вентилятора и закрыто решеткой с рабочими ячейками, размер которых задан с обеспечением возможности прохода через указанные ячейки крупных и средних по размерам кусков полимерной пленки и примесей, причем указанная решетка установлена на расстоянии от окружностей, описываемых удаленными от оси вращения ротора концами вращающихся ударных органов. 3. Установка по п.2, отличающаяся тем, что вращающиеся и неподвижные ударные органы роторного сепаратора выполнены предпочтительно плоскими и прямоугольными по форме и каждые из них находятся в нескольких плоскостях, расположенных перпендикулярно и с продольным шагом относительно оси вращения ротора, при этом вращающиеся ударные органы установлены на жестко и продольно закрепленных на роторе стержнях с возможностью поворота относительно последних, в каждой из упомянутых плоскостей, в которой находятся вращающиеся ударные органы, расположена по меньшей мере одна пара оппозитных вращающихся ударных органов, а в каждой из упомянутых плоскостей, в которой находятся неподвижные ударные органы, расположена по меньшей мере одна пара оппозитных неподвижных ударных органов, причем вращающиеся и неподвижные ударные органы роторного сепаратора установлены друг относительно друга таким образом, что в процессе вращения ротора обеспечивается возможность прохода каждого из вращающихся ударных органов напротив каждого из ближайших к плоскости его вращения неподвижных ударных органов. 4. Установка по п.2, отличающаяся тем, что решетка выполнена в виде прутков, расположенных продольно оси вращения ротора и жестко закрепленных своими концами относительно корпуса роторного сепаратора, при этом указанные прутки установлены равномерно в поперечном относительно оси вращения ротора направлении и на расстоянии друг от друга и от продольных краев выпускного окна рабочей камеры роторного сепаратора. 5. Установка по п.2, отличающаяся тем, что в нижней части транспортного трубопровода напротив выпускного окна рабочей камеры роторного сепаратора выполнено сквозное окно для прохода тяжелых фракций примесей, отделяющихся в роторном сепараторе от кусков полимерной пленки, при этом под указанным сквозным окном транспортного трубопровода установлена накопительная емкость для сбора тяжелых фракций примесей или транспортер. 6. Установка по п.2, отличающаяся тем, что поперечное сечение транспортного трубопровода имеет форму прямоугольника, нижняя сторона которого направлена предпочтительно горизонтально. 7. Установка по п.5, отличающаяся тем, что у транспортного трубопровода начальный участок, на котором расположено сквозное окно для прохода примесей, направлен горизонтально, а в нижней части в зоне перехода горизонтального начального участка в поднимающийся вверх участок - выполнено второе сквозное окно, закрытое решеткой, выполненной с возможностью прохода через ее ячейки только фракций примесей, сносимых воздушным потоком от первого сквозного окна транспортноготрубопровода, при этом под вторым сквозным окном транспортного трубопровода установлена накопительная емкость для сбора указанных фракций примесей или транспортер. 8. Установка по п.2, отличающаяся тем, что она снабжена дополнительным измельчителем полимерной пленки, выполненным, например, в виде роторной дробилки, загрузочное окно которой сообщается с нижним выходным отверстием упомянутого циклона посредством коленчатого патрубка, наклоненного вниз от циклона к роторной дробилке. 9. Установка по п.8, отличающаяся тем, что в нижней части коленчатого патрубка выполнено сквозное окно, расположенное напротив нижнего выходного отверстия упомянутого циклона и закрытое решеткой, выполненной с возможностью прохода через ее ячейки остатков примесей, поступающих из транспортного трубопровода в циклон вместе с полимерной пленкой, при этом под сквозным окном коленчатого патрубка установлена накопительная емкость для сбора остатков примесей или транспортер.

МПК / Метки

МПК: B29B 17/02

Метки: осуществления, пленки, способ, очистки, установка, примесей, полимерной

Код ссылки

<a href="https://eas.patents.su/11-15743-sposob-ochistki-polimernojj-plenki-ot-primesejj-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ очистки полимерной пленки от примесей и установка для его осуществления</a>

Предыдущий патент: Подъемный механизм для подъема электрического устройства с подмоткой кабеля такого устройства

Следующий патент: Способ получения светлого нефтепродукта и устройство для осуществления способа

Случайный патент: Тест-система для диагностики рака предстательной железы и способ диагностики рака предстательной железы