Термореактивная композиция связующего, композиция порошковой краски, способ ее нанесения, порошковое покрытие и подложки

Номер патента: 13999

Опубликовано: 30.08.2010

Авторы: Дутман Яспер Хендрик Йохан, Киркелс Ренир Хенрикус Мария, Молхоэк Линдерт Ян, Гийсман Питер

Формула / Реферат

1. Термореактивная композиция связующего порошковой краски, включающая полимер и сшивающий агент, отличающаяся тем, что полимером является термореактивный аморфный полиамид.

2. Композиция по п.1, отличающаяся тем, что полиамидом является полиамид с карбокси-, гидрокси- или аминофункциональными группами.

3. Композиция по любому из пп.1 или 2, отличающаяся тем, что полиамид обладает температурой стеклования от 20 до 200°С.

4. Композиция по любому из пп.1-3, отличающаяся тем, что полимером является аморфный полиамид с кислотными функциональными группами, а сшивающим агентом является сшивающий агент на эпоксидной основе.

5. Композиция по п.4, отличающаяся тем, что аморфный полиамид с кислотными функциональными группами имеет алифатические концевые группы.

6. Композиция порошковой краски, включающая в себя термореактивную композицию связующего порошковой краски по любому из пп.1-5 и по меньшей мере одну добавку.

7. Композиция порошковой краски по п.6, отличающаяся тем, что она содержит добавку, включающую комбинацию галогенида меди по меньшей мере с одним другим галогенидом.

8. Композиция порошковой краски по п.7, отличающаяся тем, что другим галогенидом является галогенид калия.

9. Порошковое покрытие, полученное отверждением композиции порошковой краски по любому из пп.6-8.

10. Способ нанесения на подложку термореактивной композиции порошковой краски, включающий в себя, по меньшей мере, следующие стадии:

a) необязательную предварительную обработку и/или предварительный нагрев подложки;

b) нанесение на подложку термореактивной композиции порошковой краски, включающей в себя аморфный полиамид и сшивающий агент;

c) нагрев подложки с покрытием после стадии (b) до такой температуры и в течение такого времени, которые обеспечивают, по меньшей мере, частичное отверждение покрытия;

d) необязательное проведение второй операции отверждения.

11. Способ по п.10, отличающийся тем, что используют комбинацию полиамид/сшивающий агент, которая состоит из полиамидной смолы с кислотной функциональной группой и сшивающего агента на эпоксидной основе.

12. Способ по п.10, отличающийся тем, что температуру на стадии (с) поддерживают ниже 150°С, а время на стадии (с) меньше 25 мин.

13. Подложка, полностью или частично покрытая композицией по любому из пп.1-5.

14. Подложка, полностью или частично покрытая композицией порошковой краски по любому из пп.6-8.

15. Подложка, полностью или частично покрытая порошковым покрытием по п.9.

16. Подложка, полностью или частично покрытая термореактивной композицией порошковой краски, нанесенной способом по любому из пп.10-12.

17. Применение покрытия по п.9 для внутренних и наружных покрытий труб, покрытий вспомогательного оборудования нефтеочистительных заводов и химических производств, внутренних покрытий резервуаров, промышленных покрытий или покрытий для машин и инструментов.

Текст

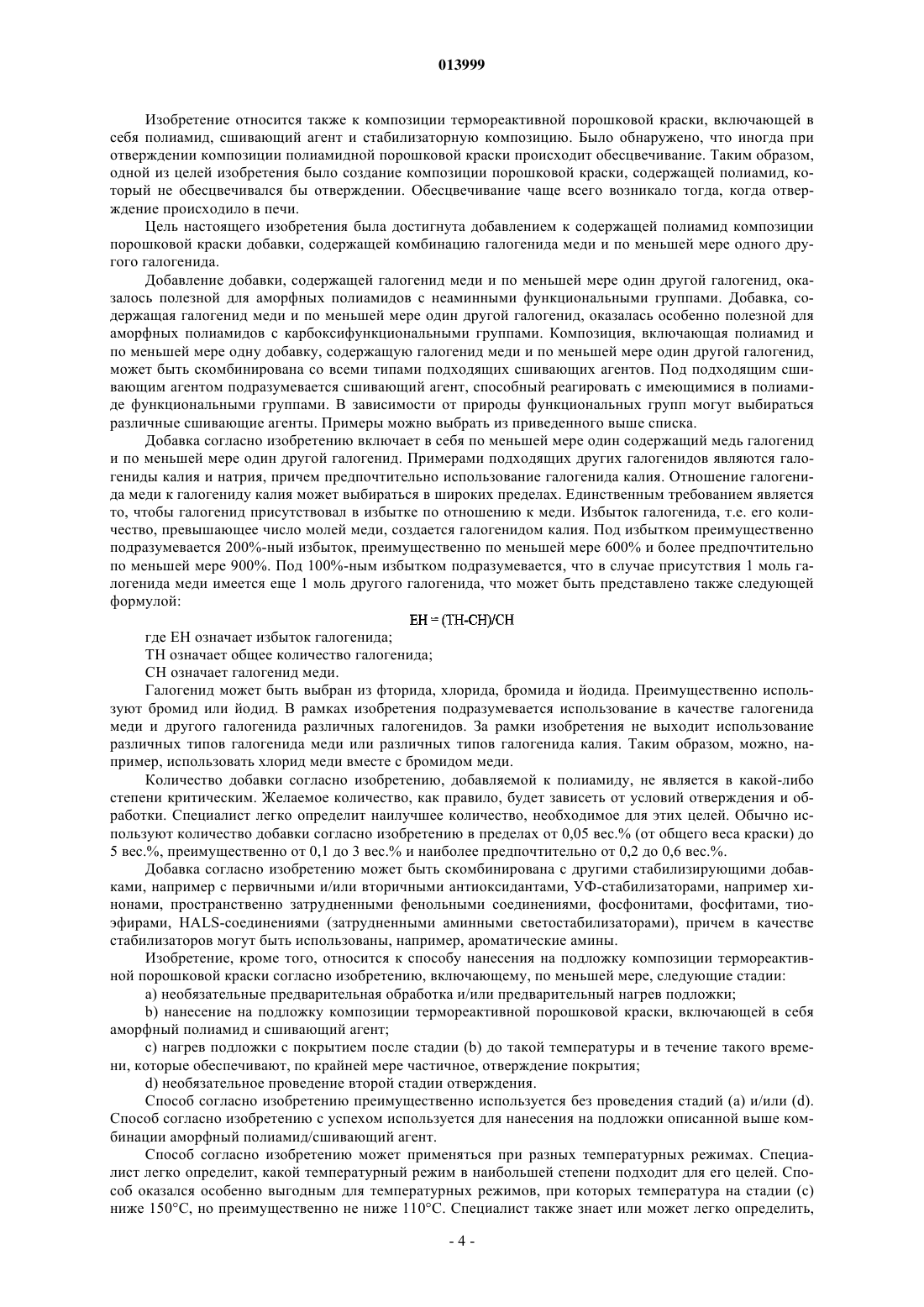

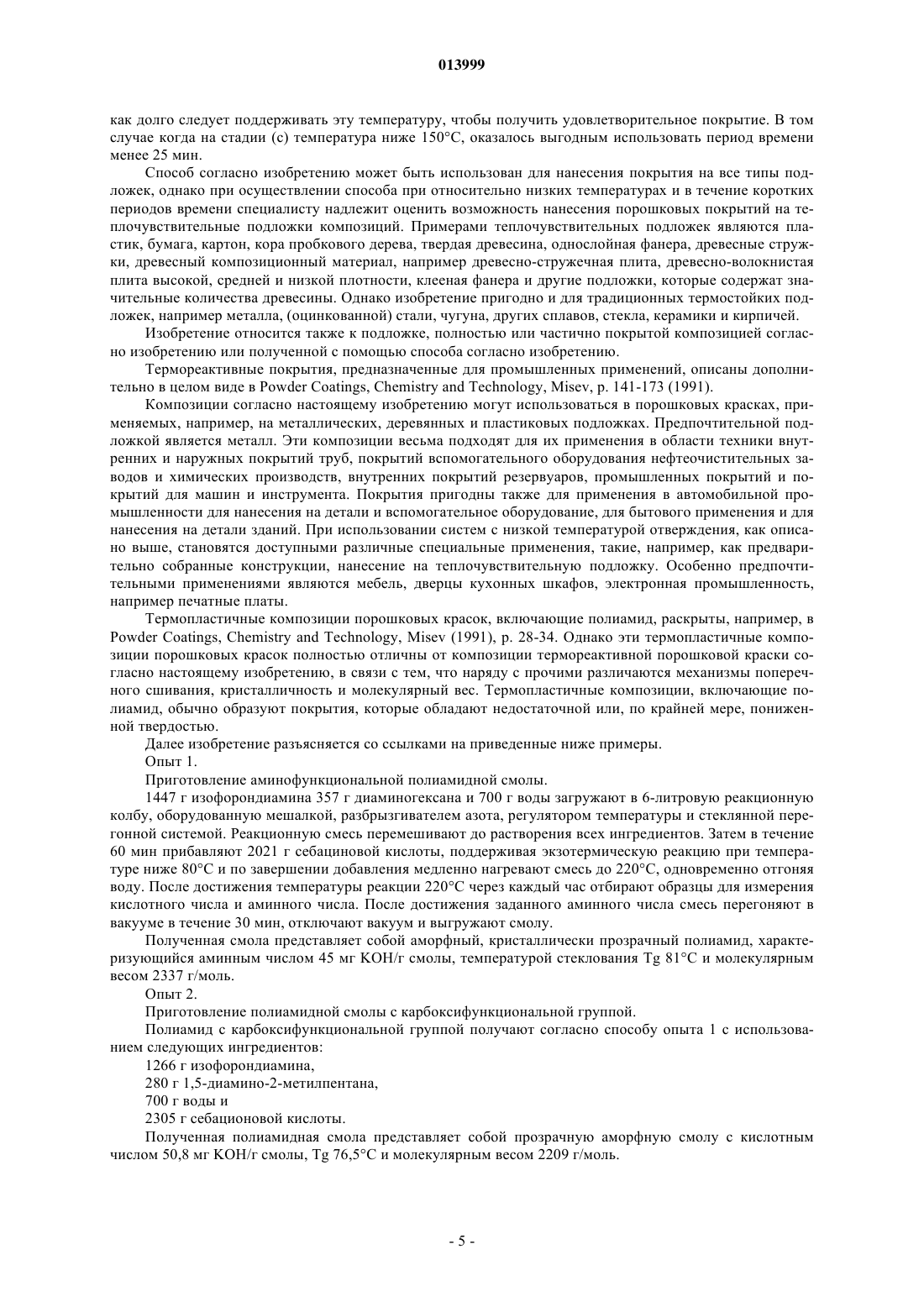

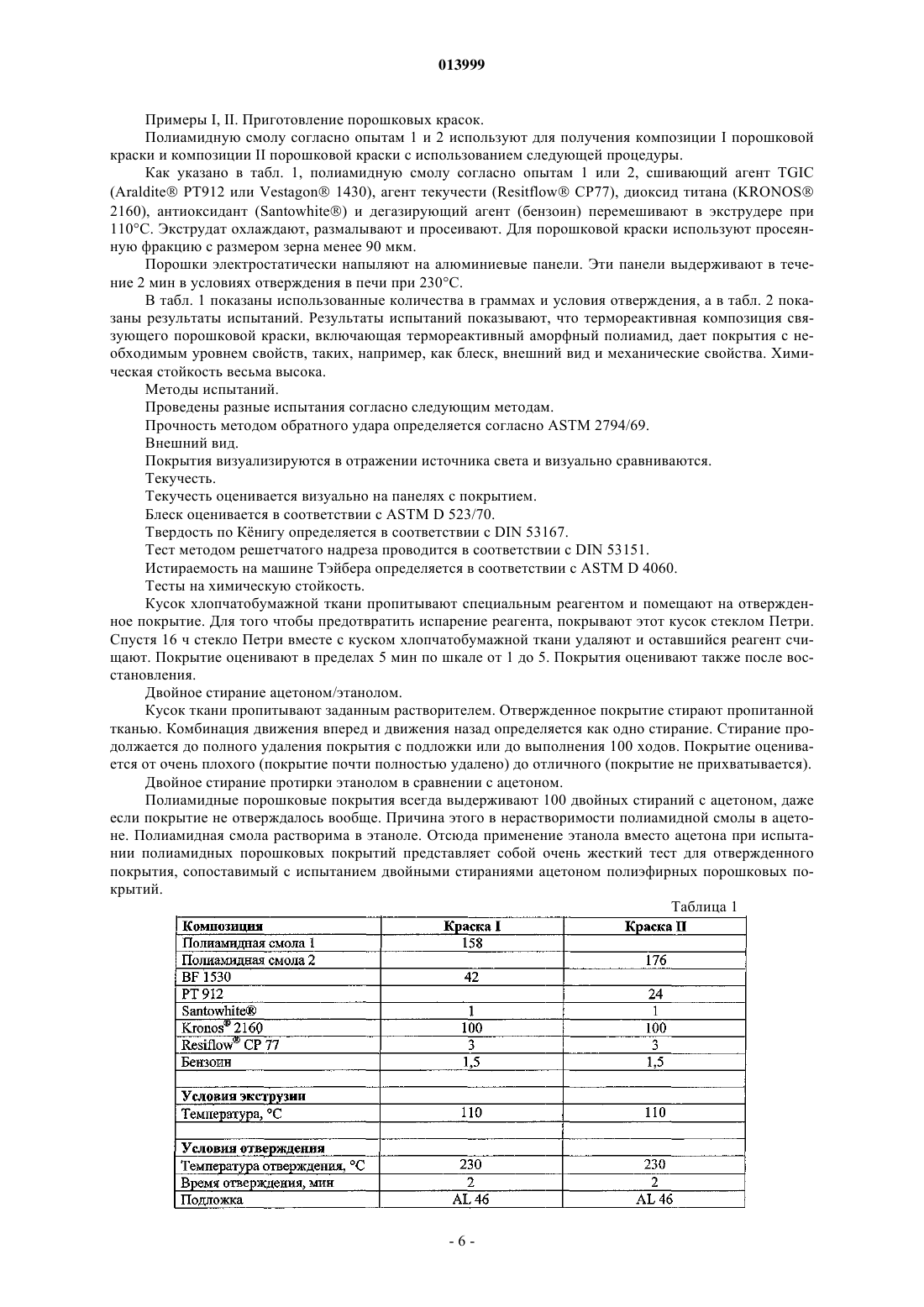

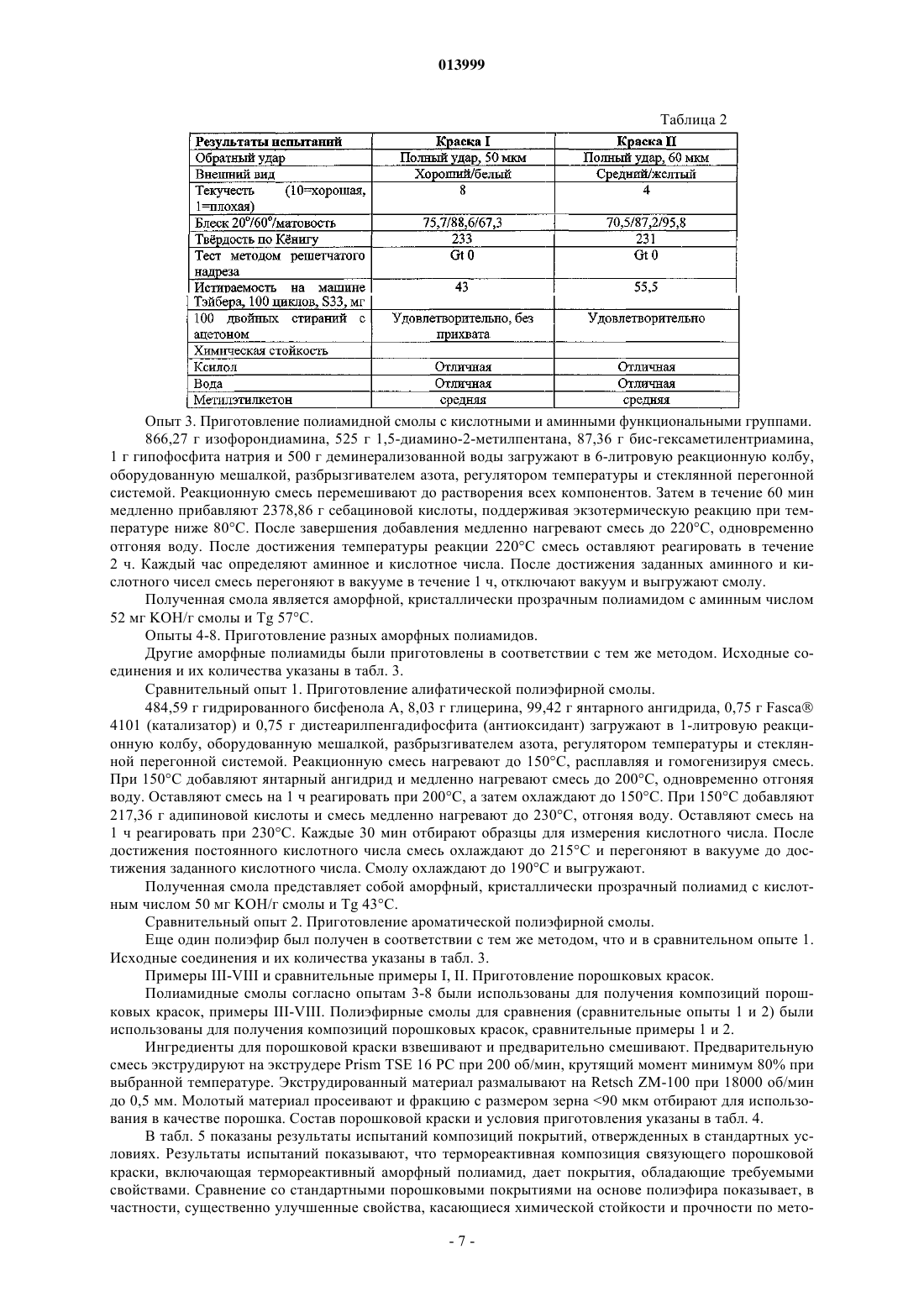

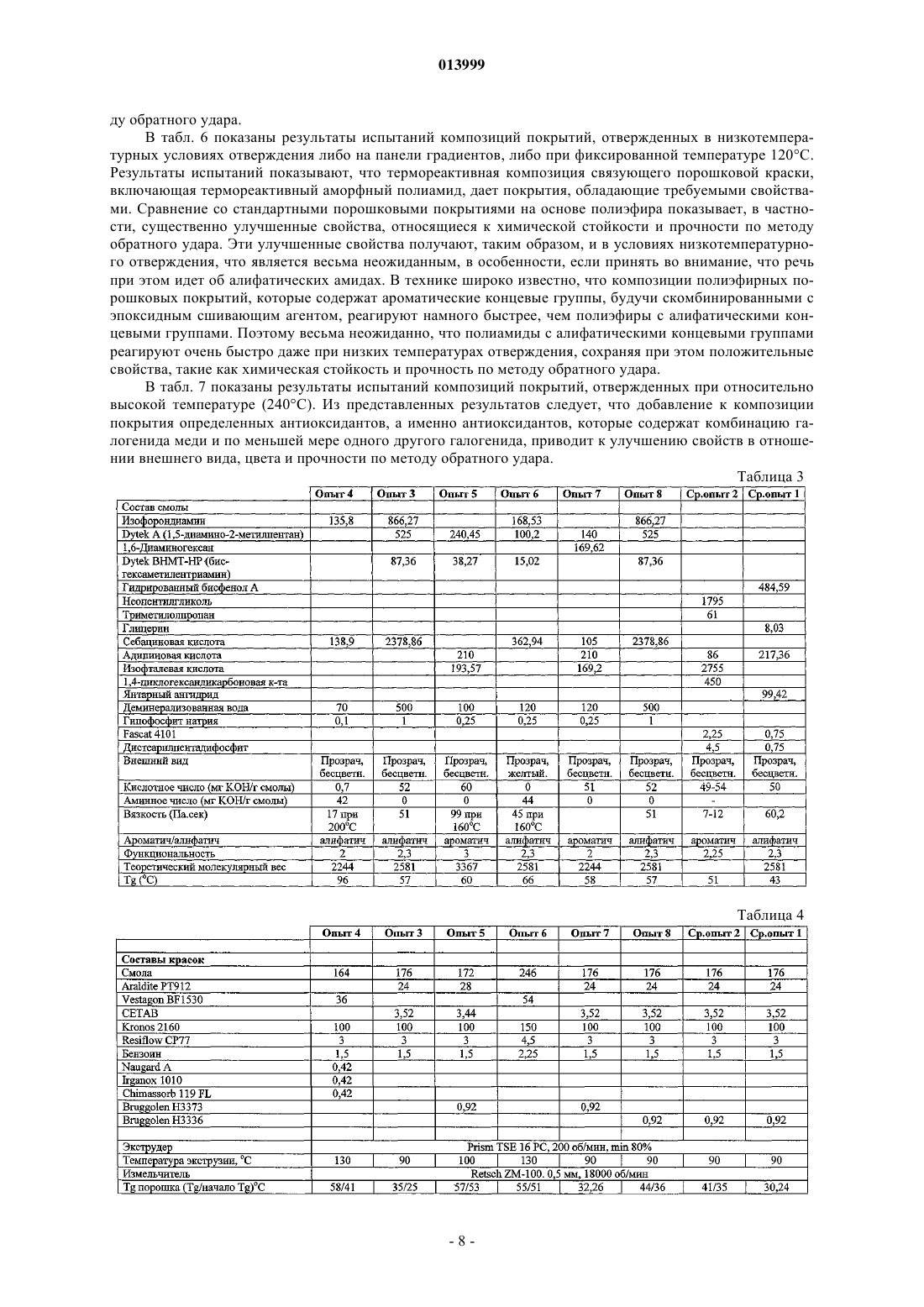

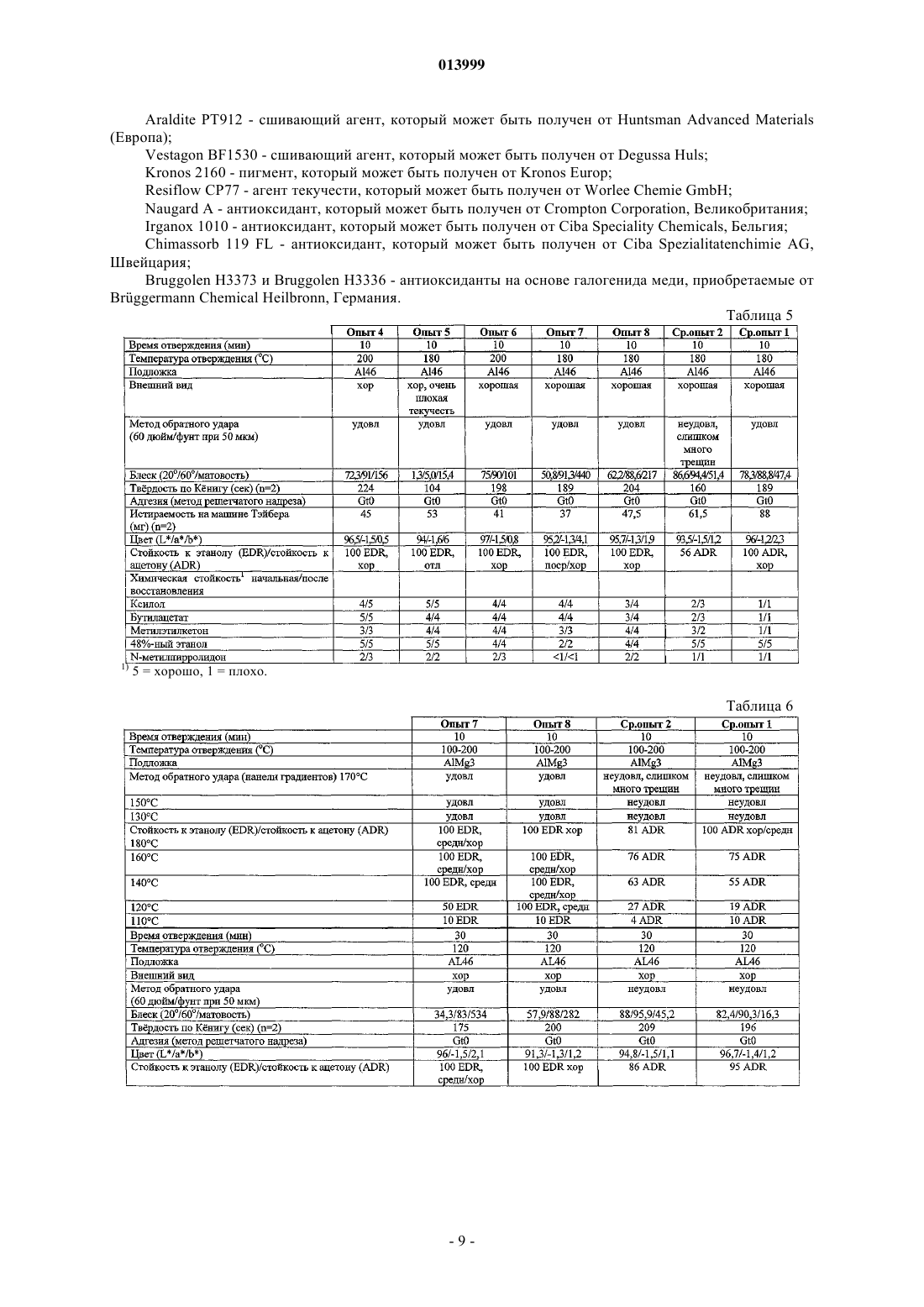

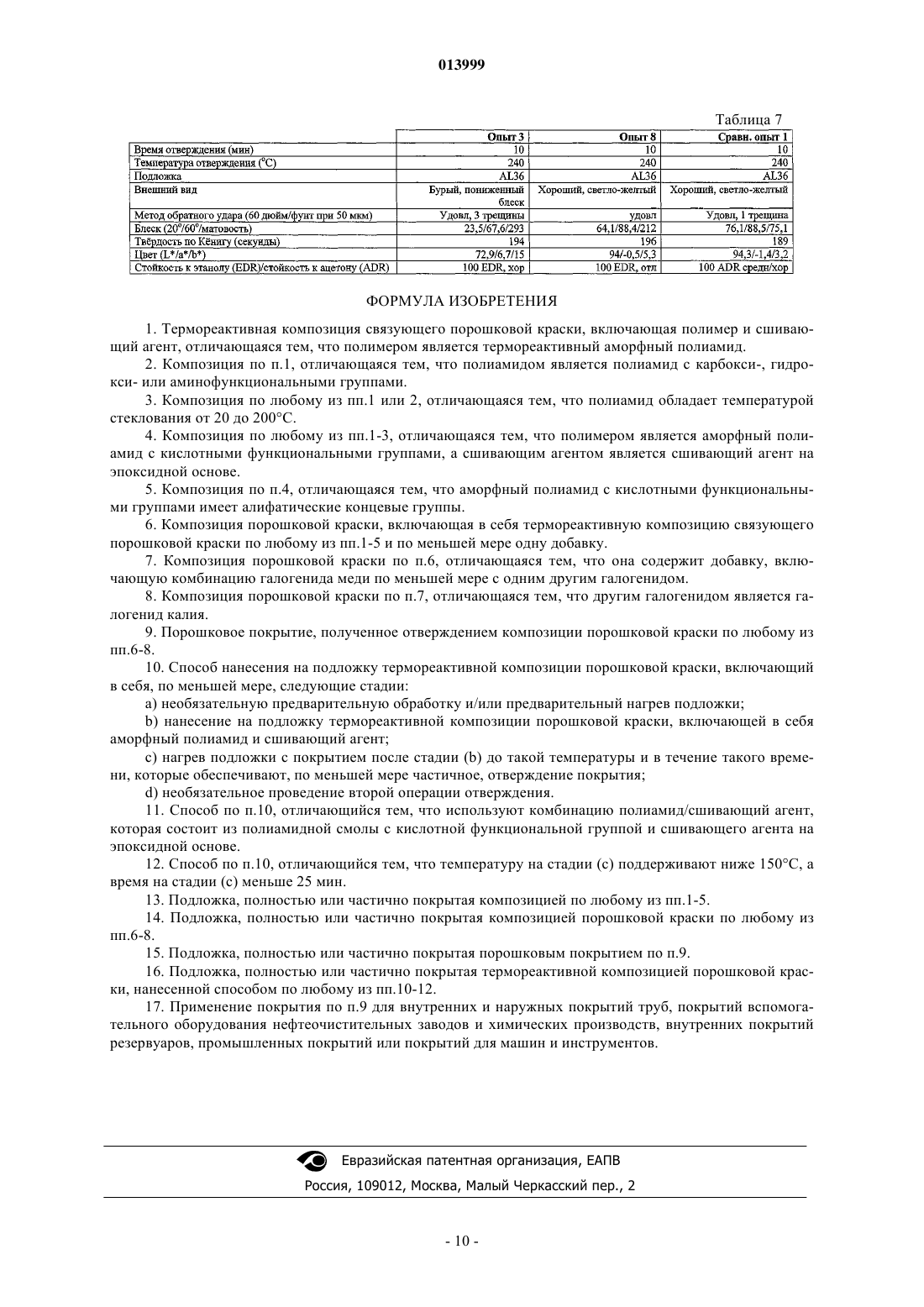

(71)(73) Заявитель и патентовладелец: ДСМ АйПи АССЕТС Б.В. (NL) Молхоэк Линдерт Ян, Киркелс Ренир Хенрикус Мария, Гийсман Питер, Дутман Яспер Хендрик Йохан (NL) Представитель: Изобретение относится к композиции термореактивной порошковой краски, включающей в себя термореактивный аморфный полиамид. Аморфный полиамид обладает температурой стеклования от 20 до 200 С. Полиамидом может быть полиамид с карбокси-, гидрокси- или аминофункциональной группой. Полиамид с карбоксифункциональной группой имеет кислотное число от 10 до 150 мг KOH/г смолы. Изобретение относится также к композиции термореактивной порошковой краски, включающей в себя термореактивный аморфный полиамид и добавку, содержащую галогенид меди и другой галогенид. Изобретение, кроме того, относится к способу нанесения покрытия на подложку в условиях низкой температуры отверждения, который включает следующие стадии: а) необязательные предварительная обработка и/или предварительный нагрев подложки, b) нанесение на подложку композиции термореактивной порошковой краски, включающей в себя аморфный полиамид и сшивающий агент, с) нагрев подложки с покрытием после стадии (b) до такой температуры и в течение такого времени, которые обеспечивают, по меньшей мере, частичное отверждение покрытия, и d) необязательное проведение второй операции отверждения. Изобретение также относится к подложкам, полностью или частично покрытым термореактивной порошковой краской. 013999 Изобретение относится к термореактивной композиции связующего порошковой краски, включающей в себя полимер и сшивающий агент. Изобретение относится также к композиции порошковой краски, включающей композицию связующего, и к применению краски. Термореактивные композиции связующего порошковой краски, включающие в себя полимер и сшивающий агент, раскрыты в целом Misev в Powder Coatings, Chemistry and Technology (Порошковые покрытия, химия и технология) (1991, John Wiley), p. 42-54, 148 и 224-226. Предпочтительным полимером является полиэфир. Для полиэфирных порошковых покрытий характерны очень хорошее сохранение цвета и блеска при воздействии внешней среды. Кроме того, в дополнение к большим допускам в отношении изменений цвета в случае чрезмерного отверждения полиэфирные порошки обладают очень хорошей кроющей способностью, характеристиками текучести и износостойкостью. Этим порошкам присуща также хорошая химическая стойкость к кислотным средам и несколько меньшая - к щелочным средам. Однако их стойкость к растворителям ограничена. Как поясняется в Surface Coatings Technology(Технология поверхностных покрытий) (David Howell, Wiley, 2000, SITA Technology Limited), когда в покрытие вводится эпоксидная смола, простые эфирные связи придают покрытиям великолепную химическую стойкость, хотя высокое содержание ароматических соединений становится причиной ухудшения стойкости при наружном применении. Целью настоящего изобретения является создание композиции термореактивной порошковой краски, обладающей повышенной химической стойкостью к растворителям при сохранении необходимого качественного уровня остальных свойств. Термореактивная композиция связующего порошковой краски согласно настоящему изобретению отличается тем, что полимером является термореактивный аморфный полиамид. Дополнительным преимуществом к уже указанной выше повышенной химической стойкости при сохранении необходимого качественного уровня остальных свойств является повышенная стойкость к гидролизу по сравнению,например, с порошковыми покрытиями на основе полиэфиров. Другой целью изобретения является термореактивная композиция связующего порошковой краски,которая может быть использована при значительно более низких температурах отверждения по сравнению с обычно применяемыми для порошковых красок, получая при этом все еще прекрасные результаты для отвержденного покрытия. Эта цель достигается с помощью композиции связующего, включающей в себя аморфный полиамид с кислотной функциональной группой и сшивающий агент на эпоксидной основе. Специфическая комбинация полиамида и сшивающего агента будет далее называться композицией связующего порошковой краски "низкотемпературного отверждения". Аморфный полиамид согласно изобретению может содержать функциональные концевые группы,такие, например, как карбоксильные группы, эпоксидные группы, ангидридные группы, гидроксильные группы, аминогруппы, ацетоацетонатные группы, фосфорно-кислотные группы, фосфористо-кислотные группы и/или тиогруппы. Согласно одному из предпочтительных вариантов осуществления изобретения полиамидом является полиамид с карбокси-, гидрокси- или аминофункциональной группой либо полиамид имеет комбинацию любых из этих предпочтительных функциональных групп. Более предпочтительно, когда полиамид содержит карбоксильные функциональные группы. Предпочтительно, чтобы этот полимер с карбоксильными функциональными группами имел кислотное число ниже 150 мг KOH/г смолы (полимера), более предпочтительно кислотное число ниже 70 мг KOH/г смолы. Как правило, кислотное число выше 5 и предпочтительно выше 10 мг KOH/г смолы. Для композиции связующего порошковой краски низкотемпературного отверждения аморфный полиамид имеет кислотную функциональную группу. В случае низкотемпературного отверждения была установлена эффективность применения аморфного полиамида с кислотными функциональными группами с алифатическими концевыми группами, так как покрытия, полученные из полиамидов с алифатическими концевыми группами, проявляют тенденцию к обладанию лучшим внешним видом и менее склонны к поверхностным дефектам типа лунок и вздутий. Согласно одному из предпочтительных вариантов осуществления изобретения в целом температура стеклования (Tg) лежит между 20 и 200 С. Температура ниже 20 С приводит к неприемлемой физической стойкости системы, а температура выше 200 С дает композицию, которая не может быть подвергнута обработке. Более предпочтительно, чтобы температура стеклования (Tg) лежала между 40 и 100 С,поскольку этот диапазон дает оптимальное сочетание физической стойкости и обрабатываемости композиции. Молекулярный вес (Мв) не является в какой-либо степени критическим и может выбираться, например, в пределах от 2000 до 10000 г/моль, предпочтительно от 2000 до 6000 г/моль. Молекулярный вес измеряют с помощью гельпроникающей хроматографии (ГПХ) с использованием полистирольного стандарта. Термореактивная композиция связующего порошковой краски согласно изобретению дает покрытие, обладающее желаемыми свойствами, например химической стойкостью к растворителям, таким как,например, ксилол и ацетон, стойкости к истиранию, теплостойкости и ударостойкости. Кроме того, композиция согласно изобретению проявляет прекрасную гидролитическую стабильность.-1 013999 Аморфный полиамид для применения в связующем согласно изобретению может включать в себя продукт (или остаток) реакции поликонденсации по меньшей мере одного диаминного компонента и по меньшей мере одной дикарбоновой кислоты в качестве другого компонента. Специалисту должно быть ясно, что вместо или наряду с дикарбоновой кислотой может быть использован ангидрид. Далее под дикарбоновой кислотой будет также подразумеваться и ее ангидрид. Аморфный полиамид согласно изобретению может быть либо на основе одного типа амина и одного типа карбоновой кислоты, либо на основе, например, одного типа амина в сочетании с более чем одним типом карбоновой кислоты, либо на основе одного типа карбоновой кислоты с более чем одним типом амина, либо же он может быть на основе комбинации более чем одного типа амина с более чем одним типом карбоновой кислоты. Однако предпочтительно использование полиамида на основе 2-4 диаминов и 1-3 дикарбоновых кислот. Подходящие дикарбоновые кислоты включают в себя, например, дикарбоновые кислоты, имеющие от 3 до примерно 40 атомов углерода, и более предпочтительно дикарбоновые кислоты, выбираемые из ароматических дикарбоновых кислот, имеющих преимущественно от 8 до 14 атомов углерода, алифатических дикарбоновых кислот, имеющих преимущественно от 4 до 12 атомов углерода, и/или циклоалифатических дикарбоновых кислот, имеющих преимущественно от 8 до 12 атомов углерода. Дикарбоновые кислоты могут быть разветвленными, нелинейными или линейными. Предпочтительно, чтобы дикарбоновые кислоты были разветвленными или нелинейными. Примерами подходящих дикарбоновых кислот являются, например, фталевая кислота, изофталевая кислота, терефталевая кислота,1,4-циклогександикарбоновая кислота, нафталин-2,6-дикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, фениленди(оксиуксусная кислота), себациновая кислота, янтарная кислота, адипиновая кислота, глутаровая кислота и/или азелаиновая кислота. Природа диамина не является критической, если получаемый при этом в конечном итоге полиамид является аморфным. Диамин может, например, иметь алифатическую, циклоалифатическую, алифатическо-ароматическую или ароматическую природу. Диаминным компонентом может быть алифатический диамин, имеющий, например, от 2 до 12 атомов углерода. Алифатические диамины могут также содержать в молекуле ароматические группы. Для ароматических аминов температура стеклования полиамида может быть очень высокой. По этой причине предпочтительно использовать алифатические и ароматическо-алифатические амины. Под алифатическим амином подразумевается соединение, в котором аминогруппа непосредственно соединена с алифатической цепочкой. Под ароматическим амином подразумевается соединение, в котором аминогруппа непосредственно соединена с ароматической кольцевой структурой. В число алифатических диаминов входят также циклоалифатические диамины, такие, например, как пиперазин. Примеры подходящих алифатических диаминов включают, например, изофорондиамин, 1,2-этилендиамин, 1,3-пропилендиамин, 1,6-гексаметилендиамин, 1,12-додецилендиамин,1,4-циклогексан-бис-метиламин, пиперазин, п-ксилендиамин и/или м-ксилендиамин. Для получения разветвленных полиамидов аминный компонент может также включать в себя разветвляющие компоненты. Подходящие примеры включают, например, диалкилентриамины, такие, например, как диэтилентриамин, диалкилентетрамины, диалкиленпентамины и дигексаметилентриамин, полифункциональные кислоты, такие, например, как 1,3,5-бензолтрикарбоновая кислота, тримеллитовый ангидрид и пиромеллитовый ангидрид, и полифункциональные аминокислоты, такие, например, как аспарагиновая кислота и глутаминовая кислота. Под термином "аморфный" здесь и далее подразумевается, что используемый в настоящем изобретении аморфный полиамид не обладает четко выраженным плавлением в пике кристаллизации при втором сканировании дифференциальной сканирующей калориметрии (ДСК) со скоростью 5 С/мин. Как правило, аморфный полимер и/или полимерная композиция характеризуются высокой степенью прозрачности и отсутствием четко выраженной точки плавления. Под аморфным в данном случае подразумевается то, что степень кристалличности, рассчитанная на основе ДСК-измерений, меньше 10%, преимущественно меньше 5% и более предпочтительно меньше 1%. Полиамид может обладать, например, линейной, разветвленной, звездообразной или дендритной структурой. Настоящее изобретение не направлено на применение полиэфирамида в качестве термореактивного аморфного полиамида. Под термином "полиэфирамид" здесь и далее подразумевается полимер, который содержит как сложноэфирные связи, так и амидные связи, в то время как полиамид согласно изобретению не содержит сложноэфирных связей. В сочетании с термореактивным аморфным полиамидом могут применяться различные типы сшивающих агентов. Примеры подходящих комбинаций полиамид/сшивающий агент включают в себя следующие комбинации: насыщенная полиамидная смола с карбоксифункциональной группой/триглицидилизоцианурат(TGIC); насыщенная полиамидная смола с карбоксифункциональной группой/эпоксидная смола; насыщенная полиамидная смола с карбоксифункциональной группой/сшивающий агент, содержащий гидроксиламидную группу;-2 013999 насыщенная полиамидная смола с карбоксифункциональной группой/алифатический оксиран; насыщенная полиамидная смола с гидроксифункционадьной группой/изоцианат; насыщенная полиамидная смола с гидроксифункциональной группой/сшивающий агент, содержащий даглицидилфталат; насыщенная полиамидная смола с гидроксифункциональной группой/гексаметоксиметилмеламин(НМММ); насыщенная полиамидная смола с гидроксифункциональной группой/производное гликолурила; насыщенная полиамидная смола с гидроксифункциональной группой/производное бензогуанамина; насыщенная полиамидная смола с гидроксифункциональной группой/аминная смола; насыщенная полиамидная смола с гидроксифункциональной группой/фенольная смола; полиамидная смола с аминофункциональной группой/триглицидилизоцианурат (TGIC); полиамидная смола с аминофункциональная группой/эпоксидная смола; полиамидная смола с аминофункциональной группой/изоцианат и полиамидная смола с аминофункциональной группой/сшивающий агент, содержащий диглицидилфталат. Согласно одному из предпочтительных вариантов осуществления изобретения композиция полиамид/сшивающий агент является композицией, включающей в себя следующие комбинации: насыщенная полиамидная смола с карбоксифункциональной группой/триглицидилизоцианурат(TGIC); насыщенная полиамидная смола с карбоксифункциональной группой/эпоксидная смола; насыщенная полиамидная смола с карбоксифункциональной группой/сщивающий агент, содержащий гидроксиламидную группу; аминофункциональная полиамидная смола/триглицидилизоцианурат (TGIC); полиамидная смола с аминофункциональной группой/эпоксидная смола; полиамидная смола с аминофункциональной группой/изоцианат и/или полиамидная смола с аминофункциональной группой/сшивающий агент, содержащий диглицидилфталат. При выборе эпоксидного сшивающего агента предпочтительно использовать сшивающий агент, отличный от бисфенола-А, благодаря его лучшей стойкости при наружном применении. Сшивающий агент для применения в сочетании аморфным полиамидом с кислотной функциональной группой при низкотемпературном отверждении предпочтительно выбирают из списка, в который входят Araldite PT910, Araldite PT912, TGIC, и более предпочтительно выбирают Araldite PT912. Как правило, весовое соотношение полиамид/сшивающий агент составляет от 50:50 до 98:2 и более предпочтительно от 75:25 до 95:5. Выбор этого соотношения зависит, например, от выбранного сшивающего агента и предполагаемого применения покрытия. Приготовление термореактивных порошковых покрытий в целом и химические реакции для отверждения порошковых красок с образованием отвержденных порошковых покрытий описаны Misev вPowder Coatings, Chemistry and Technology (1991, John Wiley), p. 42-54, 148 и 224-226. Способы испытаний описаны на с. 284-300. Термореактивная композиция связующего порошковой краски обычно определяется как смоляная часть композиции порошковой краски, состоящая из полимера и сшивающего агента, и эта композиция содержит, как правило, более 50 вес.% полимера и менее 50 вес.% сшивающего агента. Наряду с композицией связующего порошковой краски композиция порошковой краски согласно изобретению содержит обычно по меньшей мере одну добавку, такую как, например, пигмент, наполнитель, дегазирующий агент, агент текучести и/или стабилизатор. Подходящими пигментами являются,например, неорганические пигменты, такие, например, как диоксид титана, сульфид цинка, оксид железа и оксид хрома, а также органические пигменты, такие, например, как азосоединения. Подходящими наполнителями являются, например, оксиды, силикаты, карбонаты и сульфаты металлов. В качестве стабилизаторов могут быть, например, использованы первичные и/или вторичные антиоксиданты,УФ-стабилизаторы, такие как хиноны, пространственно затрудненные, фенольные соединения,фосфониты, фосфиты, тиоэфиры, HALS-соединения (затрудненные аминные светостабилизаторы) и ароматические амины. Примерами дегазирующих агентов являются бензоин и бис-бензоат циклогександиметанола. В число агентов текучести входят, например, полиалкилакрилаты, фторуглеводороды и силиконовые жидкости. Другими подходящими добавками являются, например, добавки, улучшающие трибоэлектрическую зарядку, такие как пространственно затрудненные третичные амины, которые описаны в ЕР-В-371528. Порошковые краски согласно изобретению могут наноситься на какую-либо подходящую подложку обычным способом, например с помощью электростатического распыления порошка на заземленную подложку и отверждением порошковой краски с образованием порошкового покрытия при воздействии на композицию порошковой краски теплом при подходящей температуре в течение достаточного времени. Нанесенный порошок может нагреваться, например, в газовой печи, электрической печи или с помощью инфракрасного или ультрафиолетового излучения.-3 013999 Изобретение относится также к композиции термореактивной порошковой краски, включающей в себя полиамид, сшивающий агент и стабилизаторную композицию. Было обнаружено, что иногда при отверждении композиции полиамидной порошковой краски происходит обесцвечивание. Таким образом,одной из целей изобретения было создание композиции порошковой краски, содержащей полиамид, который не обесцвечивался бы отверждении. Обесцвечивание чаще всего возникало тогда, когда отверждение происходило в печи. Цель настоящего изобретения была достигнута добавлением к содержащей полиамид композиции порошковой краски добавки, содержащей комбинацию галогенида меди и по меньшей мере одного другого галогенида. Добавление добавки, содержащей галогенид меди и по меньшей мере один другой галогенид, оказалось полезной для аморфных полиамидов с неаминными функциональными группами. Добавка, содержащая галогенид меди и по меньшей мере один другой галогенид, оказалась особенно полезной для аморфных полиамидов с карбоксифункциональными группами. Композиция, включающая полиамид и по меньшей мере одну добавку, содержащую галогенид меди и по меньшей мере один другой галогенид,может быть скомбинирована со всеми типами подходящих сшивающих агентов. Под подходящим сшивающим агентом подразумевается сшивающий агент, способный реагировать с имеющимися в полиамиде функциональными группами. В зависимости от природы функциональных групп могут выбираться различные сшивающие агенты. Примеры можно выбрать из приведенного выше списка. Добавка согласно изобретению включает в себя по меньшей мере один содержащий медь галогенид и по меньшей мере один другой галогенид. Примерами подходящих других галогенидов являются галогениды калия и натрия, причем предпочтительно использование галогенида калия. Отношение галогенида меди к галогениду калия может выбираться в широких пределах. Единственным требованием является то, чтобы галогенид присутствовал в избытке по отношению к меди. Избыток галогенида, т.е. его количество, превышающее число молей меди, создается галогенидом калия. Под избытком преимущественно подразумевается 200%-ный избыток, преимущественно по меньшей мере 600% и более предпочтительно по меньшей мере 900%. Под 100%-ным избытком подразумевается, что в случае присутствия 1 моль галогенида меди имеется еще 1 моль другого галогенида, что может быть представлено также следующей формулой: где ЕН означает избыток галогенида; ТН означает общее количество галогенида; СН означает галогенид меди. Галогенид может быть выбран из фторида, хлорида, бромида и йодида. Преимущественно используют бромид или йодид. В рамках изобретения подразумевается использование в качестве галогенида меди и другого галогенида различных галогенидов. За рамки изобретения не выходит использование различных типов галогенида меди или различных типов галогенида калия. Таким образом, можно, например, использовать хлорид меди вместе с бромидом меди. Количество добавки согласно изобретению, добавляемой к полиамиду, не является в какой-либо степени критическим. Желаемое количество, как правило, будет зависеть от условий отверждения и обработки. Специалист легко определит наилучшее количество, необходимое для этих целей. Обычно используют количество добавки согласно изобретению в пределах от 0,05 вес.% (от общего веса краски) до 5 вес.%, преимущественно от 0,1 до 3 вес.% и наиболее предпочтительно от 0,2 до 0,6 вес.%. Добавка согласно изобретению может быть скомбинирована с другими стабилизирующими добавками, например с первичными и/или вторичными антиоксидантами, УФ-стабилизаторами, например хинонами, пространственно затрудненными фенольными соединениями, фосфонитами, фосфитами, тиоэфирами, HALS-соединениями (затрудненными аминными светостабилизаторами), причем в качестве стабилизаторов могут быть использованы, например, ароматические амины. Изобретение, кроме того, относится к способу нанесения на подложку композиции термореактивной порошковой краски согласно изобретению, включающему, по меньшей мере, следующие стадии:a) необязательные предварительная обработка и/или предварительный нагрев подложки;b) нанесение на подложку композиции термореактивной порошковой краски, включающей в себя аморфный полиамид и сшивающий агент;c) нагрев подложки с покрытием после стадии (b) до такой температуры и в течение такого времени, которые обеспечивают, по крайней мере частичное, отверждение покрытия;d) необязательное проведение второй стадии отверждения. Способ согласно изобретению преимущественно используется без проведения стадий (а) и/или (d). Способ согласно изобретению с успехом используется для нанесения на подложки описанной выше комбинации аморфный полиамид/сшивающий агент. Способ согласно изобретению может применяться при разных температурных режимах. Специалист легко определит, какой температурный режим в наибольшей степени подходит для его целей. Способ оказался особенно выгодным для температурных режимов, при которых температура на стадии (с) ниже 150 С, но преимущественно не ниже 110 С. Специалист также знает или может легко определить,-4 013999 как долго следует поддерживать эту температуру, чтобы получить удовлетворительное покрытие. В том случае когда на стадии (с) температура ниже 150 С, оказалось выгодным использовать период времени менее 25 мин. Способ согласно изобретению может быть использован для нанесения покрытия на все типы подложек, однако при осуществлении способа при относительно низких температурах и в течение коротких периодов времени специалисту надлежит оценить возможность нанесения порошковых покрытий на теплочувствительные подложки композиций. Примерами теплочувствительных подложек являются пластик, бумага, картон, кора пробкового дерева, твердая древесина, однослойная фанера, древесные стружки, древесный композиционный материал, например древесно-стружечная плита, древесно-волокнистая плита высокой, средней и низкой плотности, клееная фанера и другие подложки, которые содержат значительные количества древесины. Однако изобретение пригодно и для традиционных термостойких подложек, например металла, (оцинкованной) стали, чугуна, других сплавов, стекла, керамики и кирпичей. Изобретение относится также к подложке, полностью или частично покрытой композицией согласно изобретению или полученной с помощью способа согласно изобретению. Термореактивные покрытия, предназначенные для промышленных применений, описаны дополнительно в целом виде в Powder Coatings, Chemistry and Technology, Misev, p. 141-173 (1991). Композиции согласно настоящему изобретению могут использоваться в порошковых красках, применяемых, например, на металлических, деревянных и пластиковых подложках. Предпочтительной подложкой является металл. Эти композиции весьма подходят для их применения в области техники внутренних и наружных покрытий труб, покрытий вспомогательного оборудования нефтеочистительных заводов и химических производств, внутренних покрытий резервуаров, промышленных покрытий и покрытий для машин и инструмента. Покрытия пригодны также для применения в автомобильной промышленности для нанесения на детали и вспомогательное оборудование, для бытового применения и для нанесения на детали зданий. При использовании систем с низкой температурой отверждения, как описано выше, становятся доступными различные специальные применения, такие, например, как предварительно собранные конструкции, нанесение на теплочувствительную подложку. Особенно предпочтительными применениями являются мебель, дверцы кухонных шкафов, электронная промышленность,например печатные платы. Термопластичные композиции порошковых красок, включающие полиамид, раскрыты, например, вPowder Coatings, Chemistry and Technology, Misev (1991), p. 28-34. Однако эти термопластичные композиции порошковых красок полностью отличны от композиции термореактивной порошковой краски согласно настоящему изобретению, в связи с тем, что наряду с прочими различаются механизмы поперечного сшивания, кристалличность и молекулярный вес. Термопластичные композиции, включающие полиамид, обычно образуют покрытия, которые обладают недостаточной или, по крайней мере, пониженной твердостью. Далее изобретение разъясняется со ссылками на приведенные ниже примеры. Опыт 1. Приготовление аминофункциональной полиамидной смолы. 1447 г изофорондиамина 357 г диаминогексана и 700 г воды загружают в 6-литровую реакционную колбу, оборудованную мешалкой, разбрызгивателем азота, регулятором температуры и стеклянной перегонной системой. Реакционную смесь перемешивают до растворения всех ингредиентов. Затем в течение 60 мин прибавляют 2021 г себациновой кислоты, поддерживая экзотермическую реакцию при температуре ниже 80 С и по завершении добавления медленно нагревают смесь до 220 С, одновременно отгоняя воду. После достижения температуры реакции 220 С через каждый час отбирают образцы для измерения кислотного числа и аминного числа. После достижения заданного аминного числа смесь перегоняют в вакууме в течение 30 мин, отключают вакуум и выгружают смолу. Полученная смола представляет собой аморфный, кристаллически прозрачный полиамид, характеризующийся аминным числом 45 мг KOH/г смолы, температурой стеклования Tg 81 С и молекулярным весом 2337 г/моль. Опыт 2. Приготовление полиамидной смолы с карбоксифункциональной группой. Полиамид с карбоксифункциональной группой получают согласно способу опыта 1 с использованием следующих ингредиентов: 1266 г изофорондиамина,280 г 1,5-диамино-2-метилпентана,700 г воды и 2305 г себационовой кислоты. Полученная полиамидная смола представляет собой прозрачную аморфную смолу с кислотным числом 50,8 мг KOH/г смолы, Tg 76,5C и молекулярным весом 2209 г/моль.-5 013999 Примеры I, II. Приготовление порошковых красок. Полиамидную смолу согласно опытам 1 и 2 используют для получения композиции I порошковой краски и композиции II порошковой краски с использованием следующей процедуры. Как указано в табл. 1, полиамидную смолу согласно опытам 1 или 2, сшивающий агент TGIC(Araldite PT912 или Vestagon 1430), агент текучести (Resitflow CP77), диоксид титана (KRONOS 2160), антиоксидант (Santowhite) и дегазирующий агент (бензоин) перемешивают в экструдере при 110 С. Экструдат охлаждают, размалывают и просеивают. Для порошковой краски используют просеянную фракцию с размером зерна менее 90 мкм. Порошки электростатически напыляют на алюминиевые панели. Эти панели выдерживают в течение 2 мин в условиях отверждения в печи при 230 С. В табл. 1 показаны использованные количества в граммах и условия отверждения, а в табл. 2 показаны результаты испытаний. Результаты испытаний показывают, что термореактивная композиция связующего порошковой краски, включающая термореактивный аморфный полиамид, дает покрытия с необходимым уровнем свойств, таких, например, как блеск, внешний вид и механические свойства. Химическая стойкость весьма высока. Методы испытаний. Проведены разные испытания согласно следующим методам. Прочность методом обратного удара определяется согласно ASTM 2794/69. Внешний вид. Покрытия визуализируются в отражении источника света и визуально сравниваются. Текучесть. Текучесть оценивается визуально на панелях с покрытием. Блеск оценивается в соответствии с ASTM D 523/70. Твердость по Книгу определяется в соответствии с DIN 53167. Тест методом решетчатого надреза проводится в соответствии с DIN 53151. Истираемость на машине Тэйбера определяется в соответствии с ASTM D 4060. Тесты на химическую стойкость. Кусок хлопчатобумажной ткани пропитывают специальным реагентом и помещают на отвержденное покрытие. Для того чтобы предотвратить испарение реагента, покрывают этот кусок стеклом Петри. Спустя 16 ч стекло Петри вместе с куском хлопчатобумажной ткани удаляют и оставшийся реагент счищают. Покрытие оценивают в пределах 5 мин по шкале от 1 до 5. Покрытия оценивают также после восстановления. Двойное стирание ацетоном/этанолом. Кусок ткани пропитывают заданным растворителем. Отвержденное покрытие стирают пропитанной тканью. Комбинация движения вперед и движения назад определяется как одно стирание. Стирание продолжается до полного удаления покрытия с подложки или до выполнения 100 ходов. Покрытие оценивается от очень плохого (покрытие почти полностью удалено) до отличного (покрытие не прихватывается). Двойное стирание протирки этанолом в сравнении с ацетоном. Полиамидные порошковые покрытия всегда выдерживают 100 двойных стираний с ацетоном, даже если покрытие не отверждалось вообще. Причина этого в нерастворимости полиамидной смолы в ацетоне. Полиамидная смола растворима в этаноле. Отсюда применение этанола вместо ацетона при испытании полиамидных порошковых покрытий представляет собой очень жесткий тест для отвержденного покрытия, сопоставимый с испытанием двойными стираниями ацетоном полиэфирных порошковых покрытий. Таблица 1 Опыт 3. Приготовление полиамидной смолы с кислотными и аминными функциональными группами. 866,27 г изофорондиамина, 525 г 1,5-диамино-2-метилпентана, 87,36 г бис-гексаметилентриамина,1 г гипофосфита натрия и 500 г деминерализованной воды загружают в 6-литровую реакционную колбу,оборудованную мешалкой, разбрызгивателем азота, регулятором температуры и стеклянной перегонной системой. Реакционную смесь перемешивают до растворения всех компонентов. Затем в течение 60 мин медленно прибавляют 2378,86 г себациновой кислоты, поддерживая экзотермическую реакцию при температуре ниже 80 С. После завершения добавления медленно нагревают смесь до 220 С, одновременно отгоняя воду. После достижения температуры реакции 220 С смесь оставляют реагировать в течение 2 ч. Каждый час определяют аминное и кислотное числа. После достижения заданных аминного и кислотного чисел смесь перегоняют в вакууме в течение 1 ч, отключают вакуум и выгружают смолу. Полученная смола является аморфной, кристаллически прозрачным полиамидом с аминным числом 52 мг KOH/г смолы и Tg 57C. Опыты 4-8. Приготовление разных аморфных полиамидов. Другие аморфные полиамиды были приготовлены в соответствии с тем же методом. Исходные соединения и их количества указаны в табл. 3. Сравнительный опыт 1. Приготовление алифатической полиэфирной смолы. 484,59 г гидрированного бисфенола А, 8,03 г глицерина, 99,42 г янтарного ангидрида, 0,75 г Fasca 4101 (катализатор) и 0,75 г дистеарилпенгадифосфита (антиоксидант) загружают в 1-литровую реакционную колбу, оборудованную мешалкой, разбрызгивателем азота, регулятором температуры и стеклянной перегонной системой. Реакционную смесь нагревают до 150 С, расплавляя и гомогенизируя смесь. При 150C добавляют янтарный ангидрид и медленно нагревают смесь до 200 С, одновременно отгоняя воду. Оставляют смесь на 1 ч реагировать при 200 С, а затем охлаждают до 150 С. При 150 С добавляют 217,36 г адипиновой кислоты и смесь медленно нагревают до 230 С, отгоняя воду. Оставляют смесь на 1 ч реагировать при 230 С. Каждые 30 мин отбирают образцы для измерения кислотного числа. После достижения постоянного кислотного числа смесь охлаждают до 215 С и перегоняют в вакууме до достижения заданного кислотного числа. Смолу охлаждают до 190 С и выгружают. Полученная смола представляет собой аморфный, кристаллически прозрачный полиамид с кислотным числом 50 мг KOH/г смолы и Tg 43C. Сравнительный опыт 2. Приготовление ароматической полиэфирной смолы. Еще один полиэфир был получен в соответствии с тем же методом, что и в сравнительном опыте 1. Исходные соединения и их количества указаны в табл. 3. Примеры III-VIII и сравнительные примеры I, II. Приготовление порошковых красок. Полиамидные смолы согласно опытам 3-8 были использованы для получения композиций порошковых красок, примеры III-VIII. Полиэфирные смолы для сравнения (сравнительные опыты 1 и 2) были использованы для получения композиций порошковых красок, сравнительные примеры 1 и 2. Ингредиенты для порошковой краски взвешивают и предварительно смешивают. Предварительную смесь экструдируют на экструдере Prism TSE 16 PC при 200 об/мин, крутящий момент минимум 80% при выбранной температуре. Экструдированный материал размалывают на Retsch ZM-100 при 18000 об/мин до 0,5 мм. Молотый материал просеивают и фракцию с размером зерна 90 мкм отбирают для использования в качестве порошка. Состав порошковой краски и условия приготовления указаны в табл. 4. В табл. 5 показаны результаты испытаний композиций покрытий, отвержденных в стандартных условиях. Результаты испытаний показывают, что термореактивная композиция связующего порошковой краски, включающая термореактивный аморфный полиамид, дает покрытия, обладающие требуемыми свойствами. Сравнение со стандартными порошковыми покрытиями на основе полиэфира показывает, в частности, существенно улучшенные свойства, касающиеся химической стойкости и прочности по мето-7 013999 ду обратного удара. В табл. 6 показаны результаты испытаний композиций покрытий, отвержденных в низкотемпературных условиях отверждения либо на панели градиентов, либо при фиксированной температуре 120 С. Результаты испытаний показывают, что термореактивная композиция связующего порошковой краски,включающая термореактивный аморфный полиамид, дает покрытия, обладающие требуемыми свойствами. Сравнение со стандартными порошковыми покрытиями на основе полиэфира показывает, в частности, существенно улучшенные свойства, относящиеся к химической стойкости и прочности по методу обратного удара. Эти улучшенные свойства получают, таким образом, и в условиях низкотемпературного отверждения, что является весьма неожиданным, в особенности, если принять во внимание, что речь при этом идет об алифатических амидах. В технике широко известно, что композиции полиэфирных порошковых покрытий, которые содержат ароматические концевые группы, будучи скомбинированными с эпоксидным сшивающим агентом, реагируют намного быстрее, чем полиэфиры с алифатическими концевыми группами. Поэтому весьма неожиданно, что полиамиды с алифатическими концевыми группами реагируют очень быстро даже при низких температурах отверждения, сохраняя при этом положительные свойства, такие как химическая стойкость и прочность по методу обратного удара. В табл. 7 показаны результаты испытаний композиций покрытий, отвержденных при относительно высокой температуре (240 С). Из представленных результатов следует, что добавление к композиции покрытия определенных антиоксидантов, а именно антиоксидантов, которые содержат комбинацию галогенида меди и по меньшей мере одного другого галогенида, приводит к улучшению свойств в отношении внешнего вида, цвета и прочности по методу обратного удара. Таблица 3Araldite PT912 - сшивающий агент, который может быть получен от Huntsman Advanced MaterialsVestagon BF1530 - сшивающий агент, который может быть получен от Degussa Huls;Kronos 2160 - пигмент, который может быть получен от Kronos Europ;Resiflow CP77 - агент текучести, который может быть получен от Worlee Chemie GmbH;Naugard A - антиоксидант, который может быть получен от Crompton Corporation, Великобритания;Irganox 1010 - антиоксидант, который может быть получен от Ciba Speciality Chemicals, Бельгия;Chimassorb 119 FL - антиоксидант, который может быть получен от Ciba Spezialitatenchimie AG,Швейцария;Bruggolen H3373 и Bruggolen H3336 - антиоксиданты на основе галогенида меди, приобретаемые от ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Термореактивная композиция связующего порошковой краски, включающая полимер и сшивающий агент, отличающаяся тем, что полимером является термореактивный аморфный полиамид. 2. Композиция по п.1, отличающаяся тем, что полиамидом является полиамид с карбокси-, гидрокси- или аминофункциональными группами. 3. Композиция по любому из пп.1 или 2, отличающаяся тем, что полиамид обладает температурой стеклования от 20 до 200 С. 4. Композиция по любому из пп.1-3, отличающаяся тем, что полимером является аморфный полиамид с кислотными функциональными группами, а сшивающим агентом является сшивающий агент на эпоксидной основе. 5. Композиция по п.4, отличающаяся тем, что аморфный полиамид с кислотными функциональными группами имеет алифатические концевые группы. 6. Композиция порошковой краски, включающая в себя термореактивную композицию связующего порошковой краски по любому из пп.1-5 и по меньшей мере одну добавку. 7. Композиция порошковой краски по п.6, отличающаяся тем, что она содержит добавку, включающую комбинацию галогенида меди по меньшей мере с одним другим галогенидом. 8. Композиция порошковой краски по п.7, отличающаяся тем, что другим галогенидом является галогенид калия. 9. Порошковое покрытие, полученное отверждением композиции порошковой краски по любому из пп.6-8. 10. Способ нанесения на подложку термореактивной композиции порошковой краски, включающий в себя, по меньшей мере, следующие стадии:a) необязательную предварительную обработку и/или предварительный нагрев подложки;b) нанесение на подложку термореактивной композиции порошковой краски, включающей в себя аморфный полиамид и сшивающий агент;c) нагрев подложки с покрытием после стадии (b) до такой температуры и в течение такого времени, которые обеспечивают, по меньшей мере частичное, отверждение покрытия;d) необязательное проведение второй операции отверждения. 11. Способ по п.10, отличающийся тем, что используют комбинацию полиамид/сшивающий агент,которая состоит из полиамидной смолы с кислотной функциональной группой и сшивающего агента на эпоксидной основе. 12. Способ по п.10, отличающийся тем, что температуру на стадии (с) поддерживают ниже 150 С, а время на стадии (с) меньше 25 мин. 13. Подложка, полностью или частично покрытая композицией по любому из пп.1-5. 14. Подложка, полностью или частично покрытая композицией порошковой краски по любому из пп.6-8. 15. Подложка, полностью или частично покрытая порошковым покрытием по п.9. 16. Подложка, полностью или частично покрытая термореактивной композицией порошковой краски, нанесенной способом по любому из пп.10-12. 17. Применение покрытия по п.9 для внутренних и наружных покрытий труб, покрытий вспомогательного оборудования нефтеочистительных заводов и химических производств, внутренних покрытий резервуаров, промышленных покрытий или покрытий для машин и инструментов.

МПК / Метки

МПК: C09D 163/00, C09D 5/03, C08G 59/44, C09D 177/06

Метки: способ, композиция, порошковое, связующего, покрытие, нанесения, подложки, термореактивная, краски, порошковой

Код ссылки

<a href="https://eas.patents.su/11-13999-termoreaktivnaya-kompoziciya-svyazuyushhego-kompoziciya-poroshkovojj-kraski-sposob-ee-naneseniya-poroshkovoe-pokrytie-i-podlozhki.html" rel="bookmark" title="База патентов Евразийского Союза">Термореактивная композиция связующего, композиция порошковой краски, способ ее нанесения, порошковое покрытие и подложки</a>

Предыдущий патент: Способ производства углеводородов фракции дизельного топлива

Следующий патент: Полиолефиновая пена, способ её изготовления и применение

Случайный патент: Диспергируемые сернистые удобрения в гранулах