Способ полимеризации олефинов в присутствии катализатора полимеризации олефинов

Номер патента: 12017

Опубликовано: 30.06.2009

Авторы: Эловайнио Эрно, Корхонен Эса, Лескинен Паули, Вуорикари Марианне

Формула / Реферат

1. Способ получения олефиновых полимеров, в котором:

(i) в емкости подачи катализатора образуют суспензию катализатора, включающую масло и твердый каталитический компонент;

(ii) поддерживают суспензию катализатора в емкости подачи катализатора в гомогенном состоянии;

(iii) непрерывно извлекают часть суспензии катализатора из емкости подачи катализатора и вводят извлеченную часть суспензии катализатора в реактор полимеризации;

(iv) непрерывно вводят по меньшей мере один олефиновый мономер в реактор полимеризации;

(v) возможно, непрерывно вводят разбавитель и/или водород в реактор полимеризации;

(vi) эксплуатируют реактор полимеризации в таких условиях, что происходит полимеризация по меньшей мере одного олефинового мономера с помощью катализатора полимеризации с образованием реакционной смеси, содержащей катализатор, не прореагировавший мономер (мономеры), образовавшийся полимер и, возможно, разбавитель и/или водород;

(vii) извлекают часть реакционной смеси из реактора полимеризации,

отличающийся тем, что для образования суспензии катализатора используют масло, динамическая вязкость которого составляет от 20 до 1500 мПаЧс в условиях, которые имеют место внутри емкости подачи катализатора, а суспензию катализатора переносят из емкости подачи катализатора в реактор полимеризации, используя бесклапанный поршневой насос.

2. Способ по п.1, где динамическая вязкость масла составляет от 30 до 990 мПаЧс.

3. Способ по любому из пп.1, 2, где полимеризацию проводят в петлевом реакторе.

4. Способ по любому из пп.1-3, где суспензия катализатора дополнительно содержит агент, уменьшающий гидродинамическое сопротивление, который представляет собой полимер одного или более C6-C15 альфа-олефинов.

5. Способ по п.4, где агент, уменьшающий гидродинамическое сопротивление, присутствует в количестве от 0,1 до 1000 миллионных долей от массы суспензии катализатора.

6. Способ по любому из пп.1-5, где реакционную смесь после извлечения из реактора пропускают через устройство для концентрирования.

7. Способ по любому из пп.1-6, где реакционную смесь извлекают непрерывно.

8. Способ по любому из пп.1-7, где суспензию катализатора приводят в контакт с одним или более соактиватором перед введением в реактор полимеризации.

9. Способ по п.8, где по меньшей мере один соактиватор представляет собой триалкилалюминий.

10. Способ по п.8 или 9, где по меньшей мере один соактиватор приводят в контакт с суспензией катализатора в стационарном смесителе.

11. Композиция для осуществления способа по любому из пп.1, 2, содержащая: (i) от 10 до 30% от общей массы композиции твердого каталитического компонента; (ii) от 0,1 до 1000 миллионных долей от общей массы композиции агента, уменьшающего гидродинамическое сопротивление; и (iii) остаток до 100% - масло, имеющее вязкость от 20 до 1500 мПаЧс, предпочтительно от 30 до 990 мПаЧс, где указанный агент, уменьшающий гидродинамическое сопротивление, растворен в указанном масле и представляет собой или полимер, большинство структурных звеньев которого являются производными С6-С15 альфа-олефинов, и/или олефиновый полимер, имеющий характеристическую вязкость по меньшей мере 10 дл/г.

12. Композиция по п.11, содержащая от 0,5 до 100, предпочтительно от 1 до 50 миллионных долей от массы агента, уменьшающего гидродинамическое сопротивление.

13. Композиция по п.11 или 12, где агент, уменьшающий гидродинамическое сопротивление, имеет средневзвешенную молекулярную массу по меньшей мере 250000 г/моль, предпочтительно по меньшей мере 500000 г/моль, более предпочтительно по меньшей мере 800000 г/моль, и в частности по меньшей мере 1000000 г/моль.

14. Применение композиции по любому из пп.11-13 для транспортировки твердых каталитических компонентов.

15. Применение композиции по любому из пп.11-13 для хранения твердых каталитических компонентов.

Текст

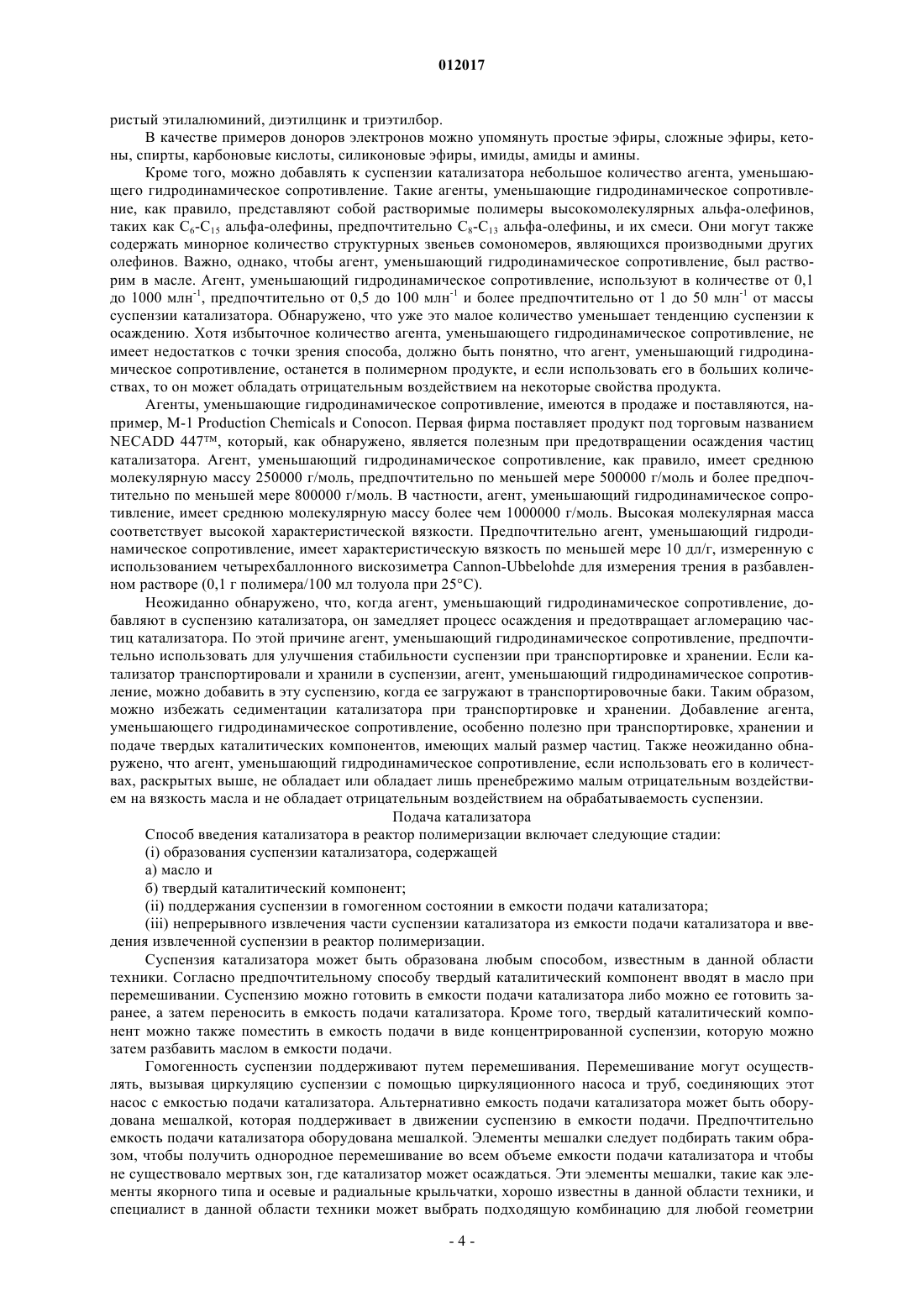

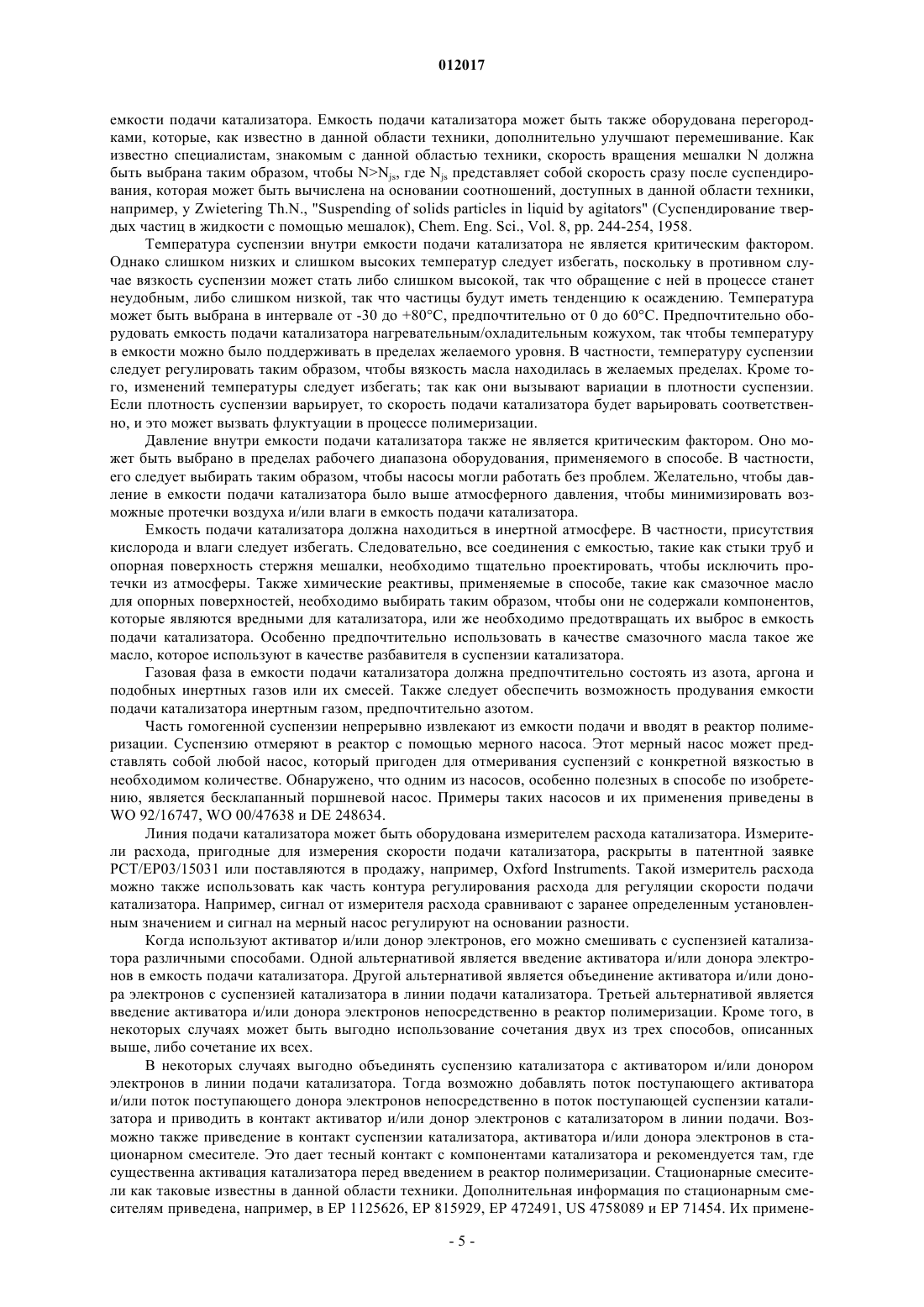

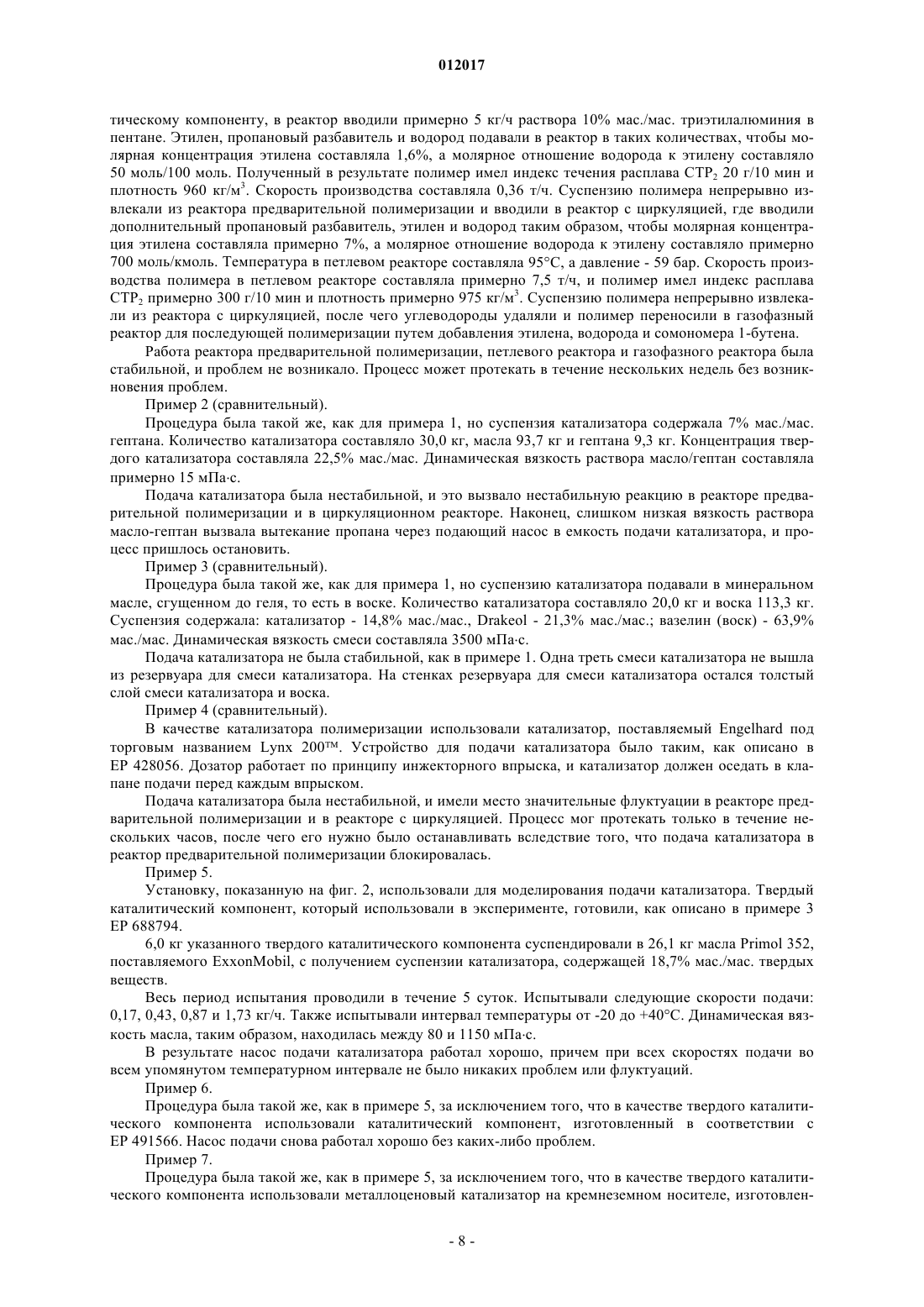

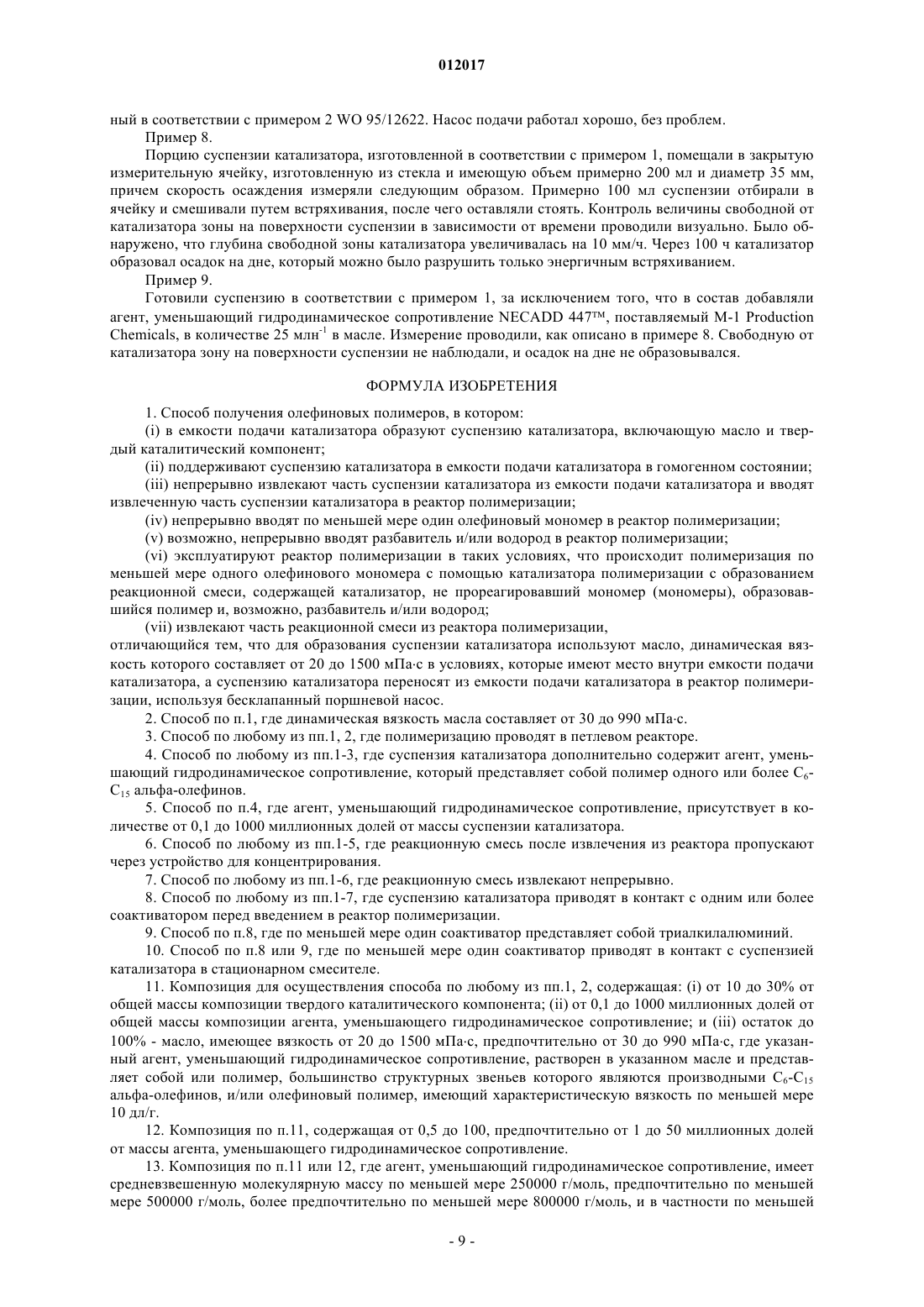

012017 Предпосылки изобретения Область изобретения Настоящее изобретение относится к способу получения олефиновых полимеров в присутствии катализатора полимеризации олефинов. Более конкретно, настоящее изобретение относится к способу переноса твердого каталитического компонента полимеризации в реактор полимеризации. В частности,твердый каталитический компонент можно отмерять в реактор с высокой точностью, не нанося ущерба свойствам катализатора. Предшествующий уровень техники В WO 9216747 раскрыты устройство и способ для отмеривания вязкой смеси воска и катализатора полимеризации в реактор полимеризации с помощью бесклапанного поршневого насоса. Было раскрыто,что можно использовать смесь катализатора и воска, имеющую вязкость от 0,1 до 500000 мПас. Однако при этом сообщалось, что катализатор смешивали с раствором полиэтиленового воска и жидкого полиальфа-олефина, причем вязкость смеси полиэтиленовый воск-жидкий поли-альфа-олефин составляла в условиях подачи 4500 мПас. В WO 00/47638 раскрыт способ полимеризации олефинов в присутствии предварительно активированного катализатора. Этот катализатор смешивали с маслом и воском и отмеряли в реактор полимеризации, используя устройство, раскрытое в WO 9216747. Вязкость смеси составляла от 1 до 15 Пас, предпочтительно от 4 до 10 Пас. В DE 248634 раскрыт бесклапанный поршневой насос, пригодный для накачивания вязких веществ. В WO 01/05845 раскрыт способ полимеризации олефинов в газофазном реакторе с псевдоожиженным слоем, при котором твердый каталитический компонент смешивали с маслом, имеющим вязкость по меньшей мере 50 мПас, предпочтительно выше чем 100 мПас, но не выше чем 5000 мПас. Суспензию катализатора смешивали с соединениями алкилалюминия и пропускали через стационарный смеситель,после чего ее вводили в реактор полимеризации с псевдоожиженным слоем. В ЕР 459218 раскрыт дозатор катализатора с инжекторным типом впрыска, причем суспензии катализатора позволяют оседать в нем таким образом, чтобы катализатор заполнил отверстие дозаторного клапана. Когда клапан поворачивают, происходит впрыск осевшего катализатора в реактор полимеризации. Твердые каталитические компоненты, имеющие малый размер частиц, низкую плотность или высокую пористость, имеют тенденцию к медленному осаждению в разбавителе. Следовательно, если такие катализаторы подают с помощью дозаторов инжекторного типа впрыска, как описано в ЕР 459218, объем подачи ограничивается за счет низкого содержания твердого катализатора во впрысках подачи. Эту проблему можно решить путем смешивания катализатора с вязкой восковой смесью, но использование дополнительных и вязких компонентов требует специального оборудования. Краткое описание изобретения Один аспект настоящего изобретения относится к разработке способа полимеризации, включающего стадии:(i) образования суспензии катализатора в емкости подачи катализатора, содержащей а) масло и б) твердый каталитический компонент полимеризации;(ii) поддержания суспензии в емкости подачи катализатора в гомогенном состоянии;(iii) непрерывного извлечения части суспензии катализатора из емкости подачи катализатора и введения извлеченной суспензии в реактор полимеризации;(iv) непрерывного введения по меньшей мере одного олефинового мономера в реактор полимеризации;(v) возможно, непрерывного введения разбавителя и/или водорода в реактор полимеризации;(vi) эксплуатации реактора полимеризации в таких условиях, что происходит полимеризация по меньшей мере одного олефинового мономера;(vii) непрерывного или периодического извлечения полимеризовавшегося олефина из реактора полимеризации. Способ по настоящему изобретению включает способ полимеризации олефинов, при котором по меньшей мере один мономер олефина полимеризуется в реакторе полимеризации в присутствии катализатора полимеризации олефинов. Указанный катализатор полимеризации олефинов содержит, по меньшей мере, твердый каталитический компонент, содержащий по меньшей мере одно соединение переходного металла. Согласно способу по изобретению указанный твердый каталитический компонент суспендируют в масле с образованием суспензии катализатора. Указанную суспензию катализатора поддерживают в гомогенном состоянии в емкости с суспензией катализатора. Небольшую порцию указанной суспензии непрерывно извлекают из указанной емкости с суспензией катализатора, отмеривают с помощью мерного насоса для суспензии катализатора и вводят в реактор полимеризации с определенной скоростью. Изобретение позволяет переносить различные твердые каталитические компоненты, размер частиц которых может варьировать в широком диапазоне. Также согласно настоящему изобретению можно использовать различные типы катализаторов на различных типах носителей. Изобретение также пригодно-1 012017 для переноса твердых свободных катализаторов в реактор полимеризации. Способ по изобретению является особенно полезным при подаче катализаторов, имеющих малый размер частиц, в реактор полимеризации. Эти катализаторы можно подавать в реактор полимеризации с высокой точностью, и никаких проблем с пропускной способностью, например, вследствие слабого осаждения, не наблюдается. Полимеризацию можно проводить в стабильных условиях без флуктуаций производительности, вызванных непостоянной подачей катализатора. Описание графических материалов Фиг. 1. На фиг. 1 показано одно из устройств для подачи катализатора согласно настоящему изобретению. Масло переносят из баков для масла в резервуар для хранения масла V-001 с помощью масляного насоса Р-001. Линии подачи азота (A3) соединены как с баком для масла, так и с резервуаром для хранения масла, чтобы поддерживать масло в инертной атмосфере. Масло переносят из резервуара для хранения масла в резервуар для каталитической смеси V-002 с помощью масляного насоса Р-001. Катализатор переносят из зоны выгрузки катализатора либо в сухом виде, либо в виде суспензии в резервуар для каталитической смеси V-002. К зоне выгрузки катализатора и к резервуару для каталитической смеси могут также подводить азот. Резервуар для каталитической смеси V-002 оборудован мешалкой для поддержания суспензии в гомогенном виде и охладительным/нагревательным кожухом для поддержания постоянной температуры. Суспензию катализатора непрерывно отмеряют из резервуара для каталитической смеси в реактор предварительной полимеризации с помощью насоса для подачи катализатора Р-002. Суспензию катализатора объединяют с потоком разбавителя и переносят в реактор. Предпочтительно при выгрузке транспортировочных цилиндров из зоны выгрузки в резервуар для каталитической смеси сначала транспортировочный цилиндр очищают в баке для очистки в трех направлениях. Таким образом обеспечивается то, что в транспортировочном цилиндре не остается кек катализатора. Этот вид очистки является более эффективным, чем вальцевание. После тщательной очистки цилиндра, длящейся, например, от 30 мин до 2 ч, его соединяют с трубопроводом, через который суспензию катализатора переносят в резервуар для каталитической смеси с использованием сжатого масла. Преимущество, таким образом, состоит в отсутствии необходимости поднимать цилиндр на верхний уровень, где может быть расположен механизм подачи катализатора, и можно проводить эти операции на нижнем уровне. Фиг. 2. На фиг. 2 показана тестовая установка, которую использовали для испытания функциональности настоящей концепции. Эта установка включает резервуар для каталитической смеси, который оборудован мешалкой и охладительным/нагревательным кожухом. Суспензию катализатора готовят в резервуаре для смеси и возвращают в оборот с помощью насоса подачи катализатора со дна резервуара для каталитической смеси к отверстию в верхней части резервуара для смеси. Подробное описание изобретения Суспензия катализатора Согласно изобретению твердый каталитический компонент суспендируют в масле с получением суспензии катализатора. Эту суспензию катализатора поддерживают в гомогенном состоянии и часть суспензии непрерывно извлекают из резервуара для суспензии катализатора и вводят в реактор полимеризации. Возможно, суспензию катализатора приводят в контакт с активатором и/или донором электронов, прежде чем ее вводят в реактор полимеризации. Твердый каталитический компонент В способе по изобретению можно использовать любой твердый каталитический компонент. Таким образом, этот катализатор может представлять собой катализатор типа Циглера-Натта. Например, он может содержать соединение магния и соединение титана на носителе, представляющем собой неорганический оксид, как раскрыто в ЕР 688794, WO 91/16361, WO 93/13141, WO 94/14857, WO 99/51646 и WO 01/55230. Однако он может также содержать соединение титана на носителе, представляющем собой галогенид магния, как раскрыто в WO 03/000756, WO 03/000757, WO 03/000754, WO 92/19653, WO 93/07182, WO 97/36939 и WO 99/58584. Катализатор может быть также свободным, содержащим частицы твердого трихлорида титана, возможно, содержащим дополнительные компоненты, такие как трихлорид алюминия. Катализатор может также представлять собой хромовый катализатор, обычно на носителе из кремнезема. Такие катализаторы раскрыты, например, в WO 99/52951 и WO 97/27225. Кроме того, катализатор может представлять собой металлоценовый катализатор. Часто такие катализаторы находятся на носителе, предпочтительно на носителе, представляющем собой неорганический оксид, как раскрыто в WO 95/12622, WO 96/32423, WO 98/32776 и WO 00/22011. Однако катализатор можно также готовить, формируя носитель из алюмоксана и включая в поверхность алюмоксана металлоценовое соединение. Такой способ получения твердых металлоценовых каталитических компонентов раскрыт в WO 03/051934. Твердый каталитический компонент может содержать полимер. Таким образом, он может быть предварительно полимеризован с получением минорного количества полимера на твердом каталитическом компоненте, например от 0,01 до 50 г полимера на грамм твердого компонента. Мономер, исполь-2 012017 зуемый для предварительной полимеризации, может быть тем же, что используется в реакторе полимеризации, или же отличным от него. Твердый каталитический компонент могут доставлять в виде сухого порошка или же в масляной суспензии. Если катализатор доставляют в виде суспензии, масло, используемое в суспензии, предпочтительно является таким же или, по меньшей мере, подобным маслу, используемому в устройстве для подачи катализатора. Концентрация твердого каталитического компонента в суспензии для транспортировки может составлять вплоть до 450 кг/м 3. Концентрация твердого каталитического компонента может быть выбрана свободно, так чтобы было удобно получить желаемую скорость подачи катализатора. Однако указанная концентрация не должна быть слишком высокой, поскольку в противном случае может быть трудно поддерживать стабильную суспензию. С другой стороны, слишком низкая концентрация может привести в результате к избыточному количеству используемого масла, что может вызвать проблемы, связанные с повышением уровня экстрагируемых веществ в готовом полимерном продукте. Обнаружено, что пригодная концентрация катализатора составляет от 50 до 500 кг/м 3, предпочтительно от 100 до 400 кг/м 3, и в частности от 150 до 300 кг/м 3,на основании объема суспензии. Масло Используемое масло должно быть инертным по отношению к катализатору. Это означает, что оно не должно содержать компонентов, имеющих тенденцию к взаимодействию с катализатором, таких как группы, содержащие атомы, выбранные из кислорода, серы, азота, хлора, фтора, брома, йода и т.д. Также следует избегать групп, содержащих двойные или тройные связи. В частности, следует избегать присутствия соединений, таких как вода, спирты, органические сульфиды, кетоны, монооксид углерода, диоксид углерода и ацетиленовые соединения. Предпочтительно масло представляет собой углеводородное масло или силиконовое масло, более предпочтительно углеводородное масло, содержащее менее 100 миллионных долей (млн-1) соединений,содержащих указанные группы. Более предпочтительно содержание таких соединений составляет менее 50 млн-1, и в частности менее 10 млн-1. Примерами пригодных масел являются минеральные масла и синтетические масла, состоящие, по существу, из углеводородов, содержащих от примерно 15 до примерно 50 атомов углерода; Synton РАО 100, которое представляет собой синтетическое масло, поставляемоеCassida HF 68 и Shell Cassida HF 100, которые представляют собой синтетические масла, поставляемые Shell; Drakeol 35, которое представляет собой синтетическое масло, поставляемое Penreco; Ondina 68, которое представляет собой минеральное масло, поставляемое Shell; и Primol 352, которое поставляется ExxonMobil. Вязкость масла должна быть такой, чтобы получить стабильную суспензию и чтобы тенденция к осаждению частиц катализатора была минимальной. Таким образом, масло не должно обладать слишком низкой вязкостью. С другой стороны, суспензия должна легко переноситься в реактор полимеризации. Очень высокая вязкость вызывает проблемы при обращении с катализатором, поскольку для высоковязких жидкостей нужны специальные операции при обращении с ними. Кроме того, вязкий воск, остающийся в полимерном продукте после полимеризации, может иметь негативное влияние на свойства продукта. Обнаружено, что лучшие результаты получаются, если динамическая вязкость масла составляет от 20 до 3000 мПас при рабочей температуре емкости подачи катализатора. Предпочтительно динамическая вязкость составляет от 20 до 1500 мПас, более предпочтительно от 30 до 990 мПас, при измерении при рабочей температуре емкости подачи. В частности, вязкость масла должна быть достаточно высокой,чтобы обеспечить возможность работы подающего насоса. Кроме того, масло должно смазывать поршень насоса, подающего катализатор, чтобы облегчить его работу. Неожиданно обнаружено, что, когда вязкость находится в пределах указанного выше интервала, с компонентами суспензии катализатора можно легко обращаться при различных операциях, входящих в способ, причем частицы катализатора обладают минимальной тенденцией к осаждению во время их пребывания в емкости подачи и трубопроводе, и обеспечивается плавная работа насоса подачи. Дополнительные компоненты Также суспензия катализатора может содержать дополнительные компоненты, такие как активаторы,доноры электронов, модификаторы, антистатические агенты и т.д. Если используют такие компоненты,их можно объединять с суспензией катализатора в резервуаре для суспензии, либо их можно объединять с потоком суспензии катализатора, который вводят в реактор полимеризации, либо их можно вводить непосредственно в реактор полимеризации без предварительного контакта с суспензией катализатора. Среди пригодных активаторов можно упомянуть металлоорганические соединения, такие как алюминийорганические соединения, и в частности алкилалюминиевые срединения. Примерами таких предпочтительных соединений являются триметилалюминий, триэтилалюминий, триизобутилалюминий, трин-гексилалюминий, три-н-октилалюминий и изопренилалюминий. Другими пригодными соединениями являются метилалюмоксан, триизобутилалюмоксан, гексаизобутилалюмоксан и другие алюмоксаны,диметилалюминия хлорид, диэтилалюминия хлорид, полуторахлористый метилалюминий, полуторахло-3 012017 ристый этилалюминий, диэтилцинк и триэтилбор. В качестве примеров доноров электронов можно упомянуть простые эфиры, сложные эфиры, кетоны, спирты, карбоновые кислоты, силиконовые эфиры, имиды, амиды и амины. Кроме того, можно добавлять к суспензии катализатора небольшое количество агента, уменьшающего гидродинамическое сопротивление. Такие агенты, уменьшающие гидродинамическое сопротивление, как правило, представляют собой растворимые полимеры высокомолекулярных альфа-олефинов,таких как С 6-С 15 альфа-олефины, предпочтительно C8-C13 альфа-олефины, и их смеси. Они могут также содержать минорное количество структурных звеньев сомономеров, являющихся производными других олефинов. Важно, однако, чтобы агент, уменьшающий гидродинамическое сопротивление, был растворим в масле. Агент, уменьшающий гидродинамическое сопротивление, используют в количестве от 0,1 до 1000 млн-1, предпочтительно от 0,5 до 100 млн-1 и более предпочтительно от 1 до 50 млн-1 от массы суспензии катализатора. Обнаружено, что уже это малое количество уменьшает тенденцию суспензии к осаждению. Хотя избыточное количество агента, уменьшающего гидродинамическое сопротивление, не имеет недостатков с точки зрения способа, должно быть понятно, что агент, уменьшающий гидродинамическое сопротивление, останется в полимерном продукте, и если использовать его в больших количествах, то он может обладать отрицательным воздействием на некоторые свойства продукта. Агенты, уменьшающие гидродинамическое сопротивление, имеются в продаже и поставляются, например, M-1 Production Chemicals и Conocon. Первая фирма поставляет продукт под торговым названиемNECADD 447, который, как обнаружено, является полезным при предотвращении осаждения частиц катализатора. Агент, уменьшающий гидродинамическое сопротивление, как правило, имеет среднюю молекулярную массу 250000 г/моль, предпочтительно по меньшей мере 500000 г/моль и более предпочтительно по меньшей мере 800000 г/моль. В частности, агент, уменьшающий гидродинамическое сопротивление, имеет среднюю молекулярную массу более чем 1000000 г/моль. Высокая молекулярная масса соответствует высокой характеристической вязкости. Предпочтительно агент, уменьшающий гидродинамическое сопротивление, имеет характеристическую вязкость по меньшей мере 10 дл/г, измеренную с использованием четырехбаллонного вискозиметра Cannon-Ubbelohde для измерения трения в разбавленном растворе (0,1 г полимера/100 мл толуола при 25 С). Неожиданно обнаружено, что, когда агент, уменьшающий гидродинамическое сопротивление, добавляют в суспензию катализатора, он замедляет процесс осаждения и предотвращает агломерацию частиц катализатора. По этой причине агент, уменьшающий гидродинамическое сопротивление, предпочтительно использовать для улучшения стабильности суспензии при транспортировке и хранении. Если катализатор транспортировали и хранили в суспензии, агент, уменьшающий гидродинамическое сопротивление, можно добавить в эту суспензию, когда ее загружают в транспортировочные баки. Таким образом,можно избежать седиментации катализатора при транспортировке и хранении. Добавление агента,уменьшающего гидродинамическое сопротивление, особенно полезно при транспортировке, хранении и подаче твердых каталитических компонентов, имеющих малый размер частиц. Также неожиданно обнаружено, что агент, уменьшающий гидродинамическое сопротивление, если использовать его в количествах, раскрытых выше, не обладает или обладает лишь пренебрежимо малым отрицательным воздействием на вязкость масла и не обладает отрицательным воздействием на обрабатываемость суспензии. Подача катализатора Способ введения катализатора в реактор полимеризации включает следующие стадии:(iii) непрерывного извлечения части суспензии катализатора из емкости подачи катализатора и введения извлеченной суспензии в реактор полимеризации. Суспензия катализатора может быть образована любым способом, известным в данной области техники. Согласно предпочтительному способу твердый каталитический компонент вводят в масло при перемешивании. Суспензию можно готовить в емкости подачи катализатора либо можно ее готовить заранее, а затем переносить в емкость подачи катализатора. Кроме того, твердый каталитический компонент можно также поместить в емкость подачи в виде концентрированной суспензии, которую можно затем разбавить маслом в емкости подачи. Гомогенность суспензии поддерживают путем перемешивания. Перемешивание могут осуществлять, вызывая циркуляцию суспензии с помощью циркуляционного насоса и труб, соединяющих этот насос с емкостью подачи катализатора. Альтернативно емкость подачи катализатора может быть оборудована мешалкой, которая поддерживает в движении суспензию в емкости подачи. Предпочтительно емкость подачи катализатора оборудована мешалкой. Элементы мешалки следует подбирать таким образом, чтобы получить однородное перемешивание во всем объеме емкости подачи катализатора и чтобы не существовало мертвых зон, где катализатор может осаждаться. Эти элементы мешалки, такие как элементы якорного типа и осевые и радиальные крыльчатки, хорошо известны в данной области техники, и специалист в данной области техники может выбрать подходящую комбинацию для любой геометрии-4 012017 емкости подачи катализатора. Емкость подачи катализатора может быть также оборудована перегородками, которые, как известно в данной области техники, дополнительно улучшают перемешивание. Как известно специалистам, знакомым с данной областью техники, скорость вращения мешалки N должна быть выбрана таким образом, чтобы NNjs, где Njs представляет собой скорость сразу после суспендирования, которая может быть вычислена на основании соотношений, доступных в данной области техники,например, у Zwietering Th.N., "Suspending of solids particles in liquid by agitators" (Суспендирование твердых частиц в жидкости с помощью мешалок), Chem. Eng. Sci., Vol. 8, рр. 244-254, 1958. Температура суспензии внутри емкости подачи катализатора не является критическим фактором. Однако слишком низких и слишком высоких температур следует избегать, поскольку в противном случае вязкость суспензии может стать либо слишком высокой, так что обращение с ней в процессе станет неудобным, либо слишком низкой, так что частицы будут иметь тенденцию к осаждению. Температура может быть выбрана в интервале от -30 до +80 С, предпочтительно от 0 до 60 С. Предпочтительно оборудовать емкость подачи катализатора нагревательным/охладительным кожухом, так чтобы температуру в емкости можно было поддерживать в пределах желаемого уровня. В частности, температуру суспензии следует регулировать таким образом, чтобы вязкость масла находилась в желаемых пределах. Кроме того, изменений температуры следует избегать; так как они вызывают вариации в плотности суспензии. Если плотность суспензии варьирует, то скорость подачи катализатора будет варьировать соответственно, и это может вызвать флуктуации в процессе полимеризации. Давление внутри емкости подачи катализатора также не является критическим фактором. Оно может быть выбрано в пределах рабочего диапазона оборудования, применяемого в способе. В частности,его следует выбирать таким образом, чтобы насосы могли работать без проблем. Желательно, чтобы давление в емкости подачи катализатора было выше атмосферного давления, чтобы минимизировать возможные протечки воздуха и/или влаги в емкость подачи катализатора. Емкость подачи катализатора должна находиться в инертной атмосфере. В частности, присутствия кислорода и влаги следует избегать. Следовательно, все соединения с емкостью, такие как стыки труб и опорная поверхность стержня мешалки, необходимо тщательно проектировать, чтобы исключить протечки из атмосферы. Также химические реактивы, применяемые в способе, такие как смазочное масло для опорных поверхностей, необходимо выбирать таким образом, чтобы они не содержали компонентов,которые являются вредными для катализатора, или же необходимо предотвращать их выброс в емкость подачи катализатора. Особенно предпочтительно использовать в качестве смазочного масла такое же масло, которое используют в качестве разбавителя в суспензии катализатора. Газовая фаза в емкости подачи катализатора должна предпочтительно состоять из азота, аргона и подобных инертных газов или их смесей. Также следует обеспечить возможность продувания емкости подачи катализатора инертным газом, предпочтительно азотом. Часть гомогенной суспензии непрерывно извлекают из емкости подачи и вводят в реактор полимеризации. Суспензию отмеряют в реактор с помощью мерного насоса. Этот мерный насос может представлять собой любой насос, который пригоден для отмеривания суспензий с конкретной вязкостью в необходимом количестве. Обнаружено, что одним из насосов, особенно полезных в способе по изобретению, является бесклапанный поршневой насос. Примеры таких насосов и их применения приведены вWO 92/16747, WO 00/47638 и DE 248634. Линия подачи катализатора может быть оборудована измерителем расхода катализатора. Измерители расхода, пригодные для измерения скорости подачи катализатора, раскрыты в патентной заявке РСТ/ЕР 03/15031 или поставляются в продажу, например, Oxford Instruments. Такой измеритель расхода можно также использовать как часть контура регулирования расхода для регуляции скорости подачи катализатора. Например, сигнал от измерителя расхода сравнивают с заранее определенным установленным значением и сигнал на мерный насос регулируют на основании разности. Когда используют активатор и/или донор электронов, его можно смешивать с суспензией катализатора различными способами. Одной альтернативой является введение активатора и/или донора электронов в емкость подачи катализатора. Другой альтернативой является объединение активатора и/или донора электронов с суспензией катализатора в линии подачи катализатора. Третьей альтернативой является введение активатора и/или донора электронов непосредственно в реактор полимеризации. Кроме того, в некоторых случаях может быть выгодно использование сочетания двух из трех способов, описанных выше, либо сочетание их всех. В некоторых случаях выгодно объединять суспензию катализатора с активатором и/или донором электронов в линии подачи катализатора. Тогда возможно добавлять поток поступающего активатора и/или поток поступающего донора электронов непосредственно в поток поступающей суспензии катализатора и приводить в контакт активатор и/или донор электронов с катализатором в линии подачи. Возможно также приведение в контакт суспензии катализатора, активатора и/или донора электронов в стационарном смесителе. Это дает тесный контакт с компонентами катализатора и рекомендуется там, где существенна активация катализатора перед введением в реактор полимеризации. Стационарные смесители как таковые известны в данной области техники. Дополнительная информация по стационарным смесителям приведена, например, в ЕР 1125626, ЕР 815929, ЕР 472491, US 4758089 и ЕР 71454. Их примене-5 012017 ние при подаче катализатора описывается, например, в WO 01/05845 и ЕР 823919. Стационарные смесители поставляются, например, фирмой Sulzer and Chemineer. Предложенный способ подачи катализатора является особенно полезным для катализаторов, обладающих высокой активностью. Катализаторы, пригодные для подачи с использованием способа по изобретению, предпочтительно обладают производительностью на стадии полимеризации более чем 3 кг полимера/г катализатора, более предпочтительно более чем 5 кг/г катализатора и особенно предпочтительно более чем 10 кг/г катализатора, и в частности более чем 15 кг/г катализатора. Когда активность катализатора высока, скорость подачи суспензии катализатора можно поддерживать на низком уровне. Тогда остатков масла в готовом полимере будет меньше. Способ полимеризации Другой аспект изобретения относится к разработке способа полимеризации, включающего стадии:(i) образования суспензии катализатора в емкости подачи катализатора, содержащей а) масло и б) твердый каталитический компонент полимеризации;(ii) поддержания суспензии в емкости подачи катализатора в гомогенном состоянии;(iii) непрерывного извлечения части суспензии катализатора из емкости подачи катализатора и введения, по меньшей мере, извлеченной суспензии катализатора в реактор полимеризации;(iv) непрерывного введения по меньшей мере одного олефинового мономера в реактор полимеризации;(v) возможно, непрерывного введения разбавителя и/или водорода в реактор полимеризации;(vi) эксплуатации реактора полимеризации в таких условиях, что происходит полимеризация по меньшей мере одного олефинового мономера;(vii) непрерывного или периодического извлечения полимеризовавшегося олефина из реактора полимеризации. Полимеризацию можно проводить любым способом, который известен в данной области техники,как, например, в суспензии, в растворе или в газовой фазе. Поскольку способ по изобретению не вызывает заметного истирания и разрушения частиц катализатора во время подачи катализатора, он является особенно пригодным для способов образования частиц, например, проводимых в суспензии или газовой фазе. В некоторых случаях предпочтительно, чтобы стадии полимеризации предшествовала стадия предварительной полимеризации. При предварительной полимеризации полимеризуют небольшое количество олефина, предпочтительно от 0,1 до 500 г олефина на 1 г катализатора. Обычно предварительную полимеризацию проводят при более низкой температуре и/или более низкой концентрации мономера, чем собственно полимеризацию. Как правило, предварительную полимеризацию проводят при 0-70 С, предпочтительно при 10-60 С. Обычно, но не обязательно, при предварительной полимеризации используют тот же мономер, что и на последующей стадии (стадиях) полимеризации. Возможна также подача более чем одного мономера на стадии предварительной полимеризации. Описание предварительной полимеризации можно найти, например, в WO 96/18662, WO 03/037941, GB 1532332, ЕР 517183, ЕР 560312 и ЕР 99774. Согласно способу полимеризации можно осуществлять полимеризацию альфа-олефинов, содержащих от 2 до 20 атомов углерода. В частности, осуществляют полимеризацию этилена и/или пропилена,возможно вместе с высшими альфа-олефинами. Полимеры, получаемые таким способом, включают все полимеры и сополимеры олефинов, известные в данной области техники, такие как полиэтилен высокой плотности (ПЭВП), полиэтилен средней плотности (ПЭСП), линейный полиэтилен низкой плотности(ЛПЭНП), гомополимеры полипропилена, статистические сополимеры этилена и пропилена или пропилена и высших альфа-олефинов, гетерофазные сополимеры пропилена и этилена, поли-1-бутен и поли-4 метил-1-пентен. Когда в качестве сомономеров используют высшие альфа-олефины, они предпочтительно выбраны из группы, состоящей из 1-бутена, 1-гексена, 4-метил-1-пентена, 1-октена и 1-децена. В объем изобретения также включено проведение полимеризации, включающей по меньшей мере одну стадию полимеризации. В данной области техники также известна полимеризация, включающая по меньшей мере две стадии полимеризации и приводящая к получению бимодальных полиолефинов, таких как бимодальный полиэтилен и бимодальный полипропилен, как раскрыто в WO 92/12182, ЕР 22376, ЕР 713888 и WO 98/58975. Кроме того, многостадийную полимеризацию можно использовать для получения гетерофазных сополимеров пропилена, как раскрыто в WO 98/58976. Должно быть понятно, что настоящее изобретение не ограничено каким-либо конкретным числом стадий полимеризации, но возможно любое их число. Если полимеризацию проводят способом суспензионной полимеризации, можно использовать реактор любого подходящего типа, известный в данной области техники. Проточный реактор с мешалкой и петлевой реактор являются подходящими примерами пригодных типов реакторов. В частности, предпочтительным является петлевой реактор благодаря его гибкости. Суспензионную полимеризацию можно проводить в условиях нормальной жидкой суспензии или же таким образом, чтобы температура и давление внутри реактора превышали критические температуру и давление жидкой смеси внутри реактора. Такой способ полимеризации называют сверхкритической суспензионной полимеризацией. Описание жидкостной суспензионной полимеризации приведено, на-6 012017 пример, в ЕР 249689 и US 3262922, а сверхкритической суспензионной полимеризации - в WO 92/12181 и US 3294772. Суспензию можно извлекать из реактора любым способом, известным в данной области техники,включая непрерывное или периодическое извлечение. Если извлечение является периодическим, его можно осуществлять с помощью так называемых камер осаждения, где суспензии дают возможность осесть перед выгрузкой осажденной суспензии из реактора. Камеры осаждения как таковые известны в данной области техники и описаны, например, в US 4613484 и US 4121029. Если суспензию непрерывно извлекают из реактора, тогда ее можно извлекать без стадии концентрирования или ее можно концентрировать либо перед извлечением, либо после него. Из экономических соображений предпочтительно концентрировать суспензию. Пригодными способами концентрирования являются, среди прочего, гидроциклон или сито. Как правило, при таком способе суспензию непрерывно извлекают из реактора и пропускают через концентрирующее устройство, такое как гидроциклон или сито. Нижний поток направляют на извлечение продукта, тогда как верхний поток возвращают в реактор полимеризации. Такие способы раскрыты в ЕР 1415999. Одно из преимуществ способа по изобретению состоит в том, что при объединении с непрерывным извлечением продукта он дает возможность действительно непрерывного протекания процесса. Поскольку и подача катализатора, и извлечение продукта являются непрерывными, уменьшается вероятность того, что протекание процесса полимеризации будет нарушено порцией загружаемого катализатора или порцией выхода продукта. Процесс может проходить более стабильно, что обеспечит беспроблемное и стабильное производство. Настоящее изобретение также обладает преимуществами по сравнению с подобными типами установок, где катализатор смешивают с маслом и вязким воском. Настоящая система является более простой, поскольку она содержит только один компонент, с которым смешивается катализатор. Также настоящее изобретение неожиданно делает возможной более стабильную подачу катализатора, чем при использовании смеси масло-воск. Кроме того, неожиданно обнаружено, что активность катализатора выше при использовании устройства подачи согласно настоящему изобретению. Хотя причина этого повышения активности не полностью ясна, считают, что высоковязкий воск закупоривает поры катализатора, создавая, таким образом, барьер для диффузии. Еще преимуществом настоящего изобретения по сравнению с использованием смеси масла и воска является большая безопасность при операциях обращения с катализатором. Суспензию катализатора можно получить при более низкой температуре, чем восковую смесь. Также проводят меньшее количество стадий обработки, и способ, следовательно, является более простым. Описание аналитических методов Кинематическая вязкость. Кинематическую вязкость масла измеряли в соответствии со стандартом Международной организации по стандартизации ИСО 3104. Плотность. Плотность масла измеряли в соответствии с ИСО 12185. Динамическая вязкость. Динамическую вязкость масла получали как произведение кинематической вязкости и плотности. Молекулярная масса. Средние молекулярные массы и распределение молекулярных масс определяли с помощью эксклюзионной хроматографии (SEC - Size Exclusion Chromatography), используя прибор Waters AllianceGPCV2000 с параллельным вискозиметром. Температура печи составляла 140 С. В качестве растворителя использовали трихлорбензол. Скорость течения расплава. Скорость течения расплава полимера определяли в соответствии с ИСО 1133 при 190 С при загрузке 2,16 кг (СТР 2). Плотность. Плотность полимера определяли в соответствии с ИСО 1183-1987. Пример 1. В качестве катализатора полимеризации использовали катализатор, поставляемый Engelhard под торговым названием Lynx 200. 30,1 кг этого катализатора суспендировали в 102,9 кг масла Drakeol 35,поставляемого Penreco, с получением суспензии катализатора, содержащей 22,6% мас./мас. твердых веществ. Температуру суспензии поддерживали на уровне примерно 40 С. Катализатор отмеряли в реактор предварительной полимеризации, имеющий объем 11 м 3, с помощью бесклапанного поршневого насосаOrlita DR 15/12, причем этилен подвергали гомополимеризации в пропановом разбавителе при давлении 60 бар и при температуре 40 С. Кинематическая вязкость масла составляла 66 сСт, а плотность составляла 865 кг/м 3. Динамическая вязкость составляла, таким образом, 57 мПас. Скорость подачи суспензии катализатора была такой, что примерно 0,3 кг/ч твердого каталитического компонента вводили в реактор предварительной полимеризации. В дополнение к твердому катали-7 012017 тическому компоненту, в реактор вводили примерно 5 кг/ч раствора 10% мас./мас. триэтилалюминия в пентане. Этилен, пропановый разбавитель и водород подавали в реактор в таких количествах, чтобы молярная концентрация этилена составляла 1,6%, а молярное отношение водорода к этилену составляло 50 моль/100 моль. Полученный в результате полимер имел индекс течения расплава СТР 2 20 г/10 мин и плотность 960 кг/м 3. Скорость производства составляла 0,36 т/ч. Суспензию полимера непрерывно извлекали из реактора предварительной полимеризации и вводили в реактор с циркуляцией, где вводили дополнительный пропановый разбавитель, этилен и водород таким образом, чтобы молярная концентрация этилена составляла примерно 7%, а молярное отношение водорода к этилену составляло примерно 700 моль/кмоль. Температура в петлевом реакторе составляла 95 С, а давление - 59 бар. Скорость производства полимера в петлевом реакторе составляла примерно 7,5 т/ч, и полимер имел индекс расплава СТР 2 примерно 300 г/10 мин и плотность примерно 975 кг/м 3. Суспензию полимера непрерывно извлекали из реактора с циркуляцией, после чего углеводороды удаляли и полимер переносили в газофазный реактор для последующей полимеризации путем добавления этилена, водорода и сомономера 1-бутена. Работа реактора предварительной полимеризации, петлевого реактора и газофазного реактора была стабильной, и проблем не возникало. Процесс может протекать в течение нескольких недель без возникновения проблем. Пример 2 (сравнительный). Процедура была такой же, как для примера 1, но суспензия катализатора содержала 7% мас./мас. гептана. Количество катализатора составляло 30,0 кг, масла 93,7 кг и гептана 9,3 кг. Концентрация твердого катализатора составляла 22,5% мас./мас. Динамическая вязкость раствора масло/гептан составляла примерно 15 мПас. Подача катализатора была нестабильной, и это вызвало нестабильную реакцию в реакторе предварительной полимеризации и в циркуляционном реакторе. Наконец, слишком низкая вязкость раствора масло-гептан вызвала вытекание пропана через подающий насос в емкость подачи катализатора, и процесс пришлось остановить. Пример 3 (сравнительный). Процедура была такой же, как для примера 1, но суспензию катализатора подавали в минеральном масле, сгущенном до геля, то есть в воске. Количество катализатора составляло 20,0 кг и воска 113,3 кг. Суспензия содержала: катализатор - 14,8% мас./мас., Drakeol - 21,3% мас./мас.; вазелин (воск) - 63,9% мас./мас. Динамическая вязкость смеси составляла 3500 мПас. Подача катализатора не была стабильной, как в примере 1. Одна треть смеси катализатора не вышла из резервуара для смеси катализатора. На стенках резервуара для смеси катализатора остался толстый слой смеси катализатора и воска. Пример 4 (сравнительный). В качестве катализатора полимеризации использовали катализатор, поставляемый Engelhard под торговым названием Lynx 200. Устройство для подачи катализатора было таким, как описано в ЕР 428056. Дозатор работает по принципу инжекторного впрыска, и катализатор должен оседать в клапане подачи перед каждым впрыском. Подача катализатора была нестабильной, и имели место значительные флуктуации в реакторе предварительной полимеризации и в реакторе с циркуляцией. Процесс мог протекать только в течение нескольких часов, после чего его нужно было останавливать вследствие того, что подача катализатора в реактор предварительной полимеризации блокировалась. Пример 5. Установку, показанную на фиг. 2, использовали для моделирования подачи катализатора. Твердый каталитический компонент, который использовали в эксперименте, готовили, как описано в примере 3 ЕР 688794. 6,0 кг указанного твердого каталитического компонента суспендировали в 26,1 кг масла Primol 352,поставляемого ExxonMobil, с получением суспензии катализатора, содержащей 18,7% мас./мас. твердых веществ. Весь период испытания проводили в течение 5 суток. Испытывали следующие скорости подачи: 0,17, 0,43, 0,87 и 1,73 кг/ч. Также испытывали интервал температуры от -20 до +40 С. Динамическая вязкость масла, таким образом, находилась между 80 и 1150 мПас. В результате насос подачи катализатора работал хорошо, причем при всех скоростях подачи во всем упомянутом температурном интервале не было никаких проблем или флуктуаций. Пример 6. Процедура была такой же, как в примере 5, за исключением того, что в качестве твердого каталитического компонента использовали каталитический компонент, изготовленный в соответствии с ЕР 491566. Насос подачи снова работал хорошо без каких-либо проблем. Пример 7. Процедура была такой же, как в примере 5, за исключением того, что в качестве твердого каталитического компонента использовали металлоценовый катализатор на кремнеземном носителе, изготовлен-8 012017 ный в соответствии с примером 2 WO 95/12622. Насос подачи работал хорошо, без проблем. Пример 8. Порцию суспензии катализатора, изготовленной в соответствии с примером 1, помещали в закрытую измерительную ячейку, изготовленную из стекла и имеющую объем примерно 200 мл и диаметр 35 мм,причем скорость осаждения измеряли следующим образом. Примерно 100 мл суспензии отбирали в ячейку и смешивали путем встряхивания, после чего оставляли стоять. Контроль величины свободной от катализатора зоны на поверхности суспензии в зависимости от времени проводили визуально. Было обнаружено, что глубина свободной зоны катализатора увеличивалась на 10 мм/ч. Через 100 ч катализатор образовал осадок на дне, который можно было разрушить только энергичным встряхиванием. Пример 9. Готовили суспензию в соответствии с примером 1, за исключением того, что в состав добавляли агент, уменьшающий гидродинамическое сопротивление NECADD 447, поставляемый М-1 ProductionChemicals, в количестве 25 млн-1 в масле. Измерение проводили, как описано в примере 8. Свободную от катализатора зону на поверхности суспензии не наблюдали, и осадок на дне не образовывался. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения олефиновых полимеров, в котором:(i) в емкости подачи катализатора образуют суспензию катализатора, включающую масло и твердый каталитический компонент;(ii) поддерживают суспензию катализатора в емкости подачи катализатора в гомогенном состоянии;(iii) непрерывно извлекают часть суспензии катализатора из емкости подачи катализатора и вводят извлеченную часть суспензии катализатора в реактор полимеризации;(iv) непрерывно вводят по меньшей мере один олефиновый мономер в реактор полимеризации;(v) возможно, непрерывно вводят разбавитель и/или водород в реактор полимеризации;(vi) эксплуатируют реактор полимеризации в таких условиях, что происходит полимеризация по меньшей мере одного олефинового мономера с помощью катализатора полимеризации с образованием реакционной смеси, содержащей катализатор, не прореагировавший мономер (мономеры), образовавшийся полимер и, возможно, разбавитель и/или водород;(vii) извлекают часть реакционной смеси из реактора полимеризации,отличающийся тем, что для образования суспензии катализатора используют масло, динамическая вязкость которого составляет от 20 до 1500 мПас в условиях, которые имеют место внутри емкости подачи катализатора, а суспензию катализатора переносят из емкости подачи катализатора в реактор полимеризации, используя бесклапанный поршневой насос. 2. Способ по п.1, где динамическая вязкость масла составляет от 30 до 990 мПас. 3. Способ по любому из пп.1, 2, где полимеризацию проводят в петлевом реакторе. 4. Способ по любому из пп.1-3, где суспензия катализатора дополнительно содержит агент, уменьшающий гидродинамическое сопротивление, который представляет собой полимер одного или более C6C15 альфа-олефинов. 5. Способ по п.4, где агент, уменьшающий гидродинамическое сопротивление, присутствует в количестве от 0,1 до 1000 миллионных долей от массы суспензии катализатора. 6. Способ по любому из пп.1-5, где реакционную смесь после извлечения из реактора пропускают через устройство для концентрирования. 7. Способ по любому из пп.1-6, где реакционную смесь извлекают непрерывно. 8. Способ по любому из пп.1-7, где суспензию катализатора приводят в контакт с одним или более соактиватором перед введением в реактор полимеризации. 9. Способ по п.8, где по меньшей мере один соактиватор представляет собой триалкилалюминий. 10. Способ по п.8 или 9, где по меньшей мере один соактиватор приводят в контакт с суспензией катализатора в стационарном смесителе. 11. Композиция для осуществления способа по любому из пп.1, 2, содержащая: (i) от 10 до 30% от общей массы композиции твердого каталитического компонента; (ii) от 0,1 до 1000 миллионных долей от общей массы композиции агента, уменьшающего гидродинамическое сопротивление; и (iii) остаток до 100% - масло, имеющее вязкость от 20 до 1500 мПас, предпочтительно от 30 до 990 мПас, где указанный агент, уменьшающий гидродинамическое сопротивление, растворен в указанном масле и представляет собой или полимер, большинство структурных звеньев которого являются производными С 6-С 15 альфа-олефинов, и/или олефиновый полимер, имеющий характеристическую вязкость по меньшей мере 10 дл/г. 12. Композиция по п.11, содержащая от 0,5 до 100, предпочтительно от 1 до 50 миллионных долей от массы агента, уменьшающего гидродинамическое сопротивление. 13. Композиция по п.11 или 12, где агент, уменьшающий гидродинамическое сопротивление, имеет средневзвешенную молекулярную массу по меньшей мере 250000 г/моль, предпочтительно по меньшей мере 500000 г/моль, более предпочтительно по меньшей мере 800000 г/моль, и в частности по меньшей-9 012017 мере 1000000 г/моль. 14. Применение композиции по любому из пп.11-13 для транспортировки твердых каталитических компонентов. 15. Применение композиции по любому из пп.11-13 для хранения твердых каталитических компонентов.

МПК / Метки

МПК: C08F 10/10, B01J 8/00

Метки: полимеризации, катализатора, способ, присутствии, олефинов

Код ссылки

<a href="https://eas.patents.su/11-12017-sposob-polimerizacii-olefinov-v-prisutstvii-katalizatora-polimerizacii-olefinov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ полимеризации олефинов в присутствии катализатора полимеризации олефинов</a>

Предыдущий патент: Способ распределения функциональных молекул по поверхности носителя и носитель, получаемый в результате этого способа

Следующий патент: Способ получения катализатора полимеризации олефинов

Случайный патент: Пиперазин с or-замещенной фенильной группой и его применение в качестве ингибиторов glyt1