Конструкция электрода для использования в электрохимической ячейке

Формула / Реферат

1. Электрод электролитической ячейки для обработки пропускаемой через нее рабочей жидкости, содержащий

плоский проводящий каркас (10), который имеет средства (20) соединения с источником тока и по меньшей мере одна сторона которого (10) покрыта проводящим перфорированным слоем фольги или проволочной сетки (12, 14), а также

разделительные средства (16), выполненные в виде непроводящего перфорированного слоя фольги или непроводящей проволочной сетки и закрепленные на поверхности перфорированного слоя фольги или проволочной сетки (12, 14), покрывающих каркас,

при этом каркас имеет ряд сквозных отверстий для прохождения жидкости, совмещенных с отверстиями проводящего и непроводящего перфорированных слоев фольги или проводящей и непроводящей проволочных сеток.

2. Электрод по п.1, отличающийся тем, что проводящая проволочная сетка или проволочная ячеистая сетка (12, 14) включает параллельные нити, из которых каждая десятая или двадцатая нить состоит из тантала, в то время как промежуточные нити состоят из платины.

3. Электрод по пп.1, 2, отличающийся тем, что нити проволоки проволочной сетки (12, 14) находятся на расстоянии от 100 до 25000 мкм, и когда они сплетены, связаны, сварены индукционной сваркой или скручены в сетку, сквозное отверстие составляет от 15 до 25000 мкм.

4. Электрод по любому из предшествующих пунктов, отличающийся тем, что каждая проволока имеет диаметр в интервале от 0,010 до 5 мм.

5. Электрод по любому из предшествующих пунктов, отличающийся тем, что фольга или проволочная сетка (12, 14) изготовлена из тантала, ниобия, гафния, циркония, платины, родия, иридия, рутения, палладия, или любого их сплава, или сочетания проволок из различных упомянутых выше металлов.

6. Электрод по любому из предшествующих пунктов, отличающийся тем, что проводящая фольга (12, 14) выполнена из пластины из нержавеющей стали 316L или более высоколегированного металла, который густо перфорирован при помощи фотохимии.

7. Электрод по любому из предшествующих пунктов, отличающийся тем, что отверстия (18) для пропускания у разделительных средств (16) совмещены с проточными отверстиями (18) на каркасе (10).

8. Электрод по любому из предшествующих пунктов, отличающийся тем, что разделительный слой фольги (16) представляет собой ПВХ или пропиленовый лист и приварен к каркасу (10).

9. Электрод по любому из предшествующих пунктов, отличающийся тем, что толщина каркаса (10) составляет приблизительно 5 мм.

10. Электрод по любому из предшествующих пунктов, отличающийся тем, что каркас (20) покрыт неокисляемым материалом для предотвращения контакта с указанной обрабатываемой жидкостью.

11. Электрод по любому из предшествующих пунктов, отличающийся тем, что толщина слоя фольги составляет от 25 до 1000 мкм, а диаметр каждого отверстия составляет от 25 до 2000 мкм.

12. Способ получения электрода согласно п.1, отличающийся тем, что листы (12, 14, 16) перфорированной фольги или проволочной сетки прикрепляют к каркасу (10), подвергая листы перфорированной фольги или проволочной сетки усилию натяжения или растягивания, и затем в натянутом состоянии фиксируют на поверхности каркаса посредством сварки и/или клея.

13. Способ по п.12, отличающийся тем, что листы (12, 14, 16) перфорированной фольги или проволочной сетки прикрепляют к каркасу (10) фрикционной сваркой, лазерной сваркой или предпочтительно используя давление/нагрев и связывание, подвергая фольгу или проволочную сетку указанному достаточному усилию растягивания.

14. Электролитическая ячейка для обработки жидкости, пропускаемой через электродные пары ячейки в трубе, содержащая электроды по любому из пп.1-11, уложенные в целом внутри трубы и соединенные между собой с образованием анодно-катодных пар в количестве от 1 до 50.

15. Электролитическая ячейка по п.14, в которой анод и катод изготовлены из разных материалов.

16. Электролитическая ячейка по любому из пп.14, 15, в которой пропускная способность составляет от нескольких л/ч до более чем 1000 м3/ч.

17. Электролитическая ячейка по любому из пп.14-16, в которой типичная плотность тока на анодах из нержавеющей стали 316L составляет 38 мА/см2, что обеспечивает содержание Cl 5 ч./млн, а для благородных металлов ток составляет 270 А на аноде площадью 0,5 см2; при этом расстояние между поверхностью анода одного электродного элемента и поверхностью катода соседнего электродного элемента может быть приблизительно 0,3 мм.

18. Электролитическая ячейка по любому из пп.14-17 для обработки жидкости, содержащей органический материал.

19. Электролитическая ячейка по любому из пп.14-17 для обработки жидкости, содержащей бактерии, споры, микроорганизмы, водоросли и вирусы.

20. Электролитическая ячейка по любому из пп.14-17 для обработки пресной и питьевой воды.

21. Способ обработки жидкости в электролитической ячейке согласно любому из пп.14-20, в которой загрязненную жидкость/воду пропускают через проточные отверстия (18) в аноде и катоде ячейки.

22. Способ по п.21, где обрабатываемую жидкость перед обработкой согласно изобретению пропускают через устройство для отделения механических частиц, чтобы удалить все частицы и организмы, которые крупнее, чем мелкое отверстие в электроде.

23. Способ по п.21 или 22, где обработанную жидкость после обработки согласно изобретению пропускают через гидрофобный адсорбционный фильтр или гидрофобную адсорбционную среду, чтобы удалить возможный избыток органических соединений.

24. Способ по любому из пп.21-23, где жидкость при обработке пропускают через флотационное устройство, чтобы удалить электрофлотированный органический материал.

Текст

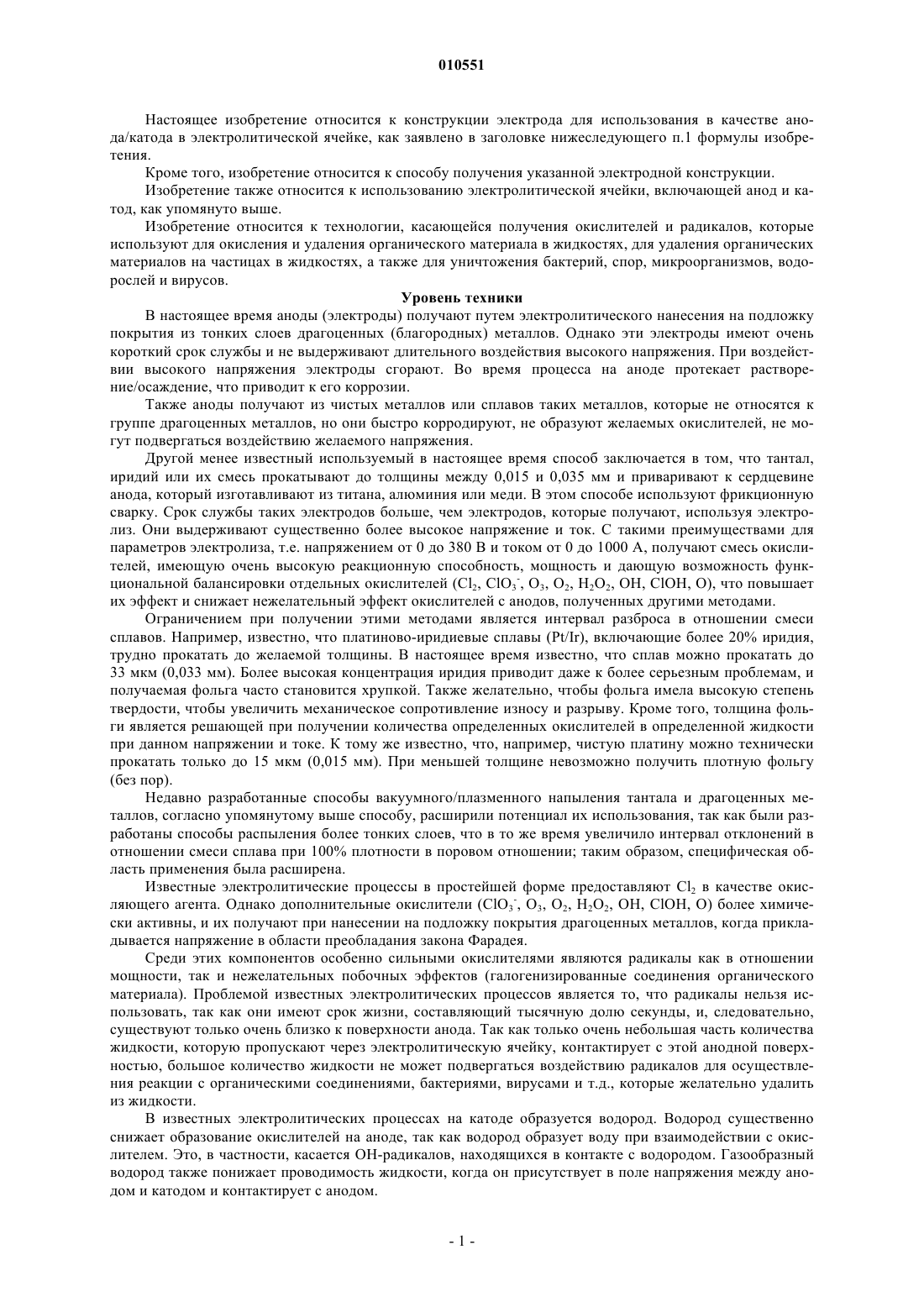

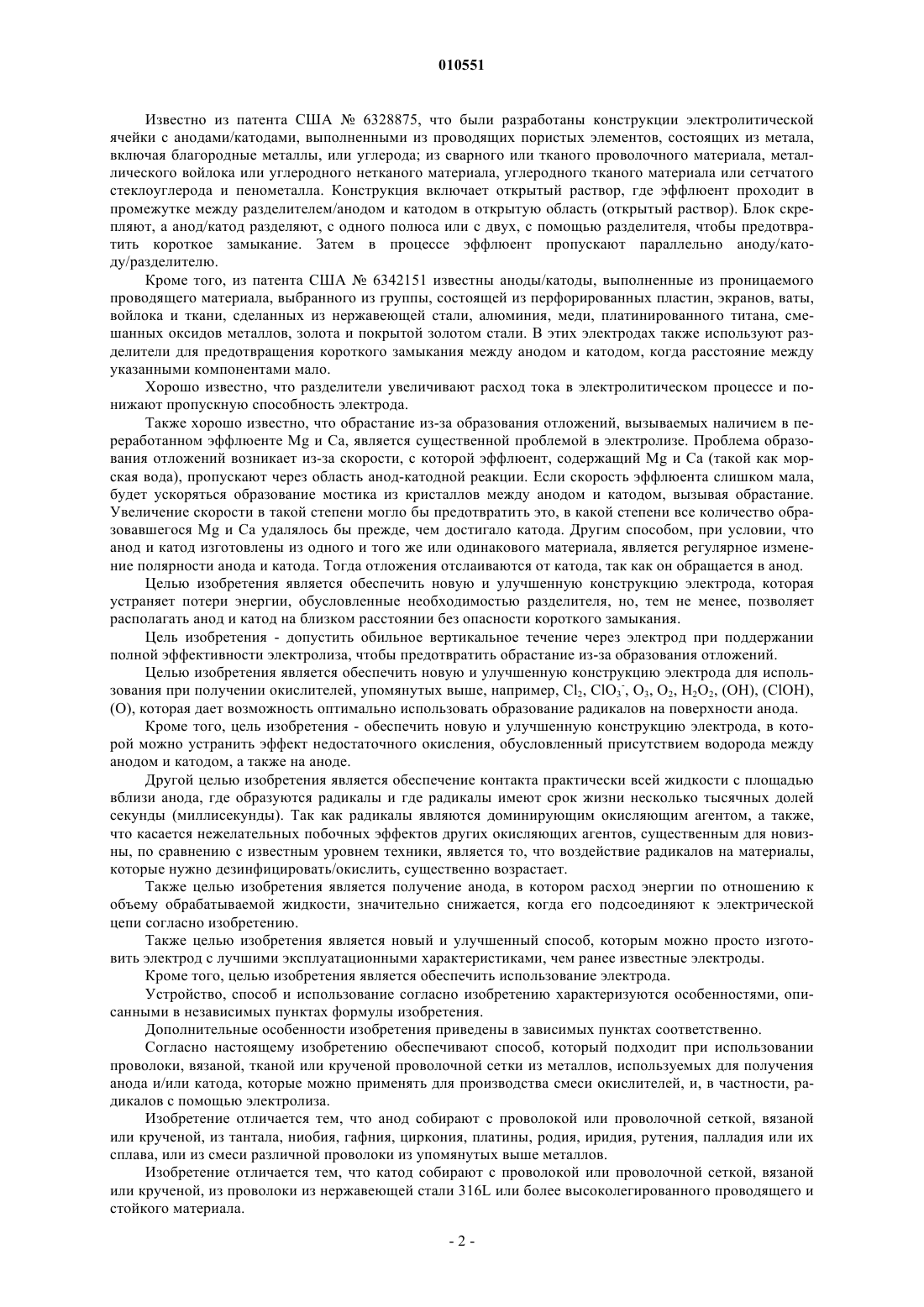

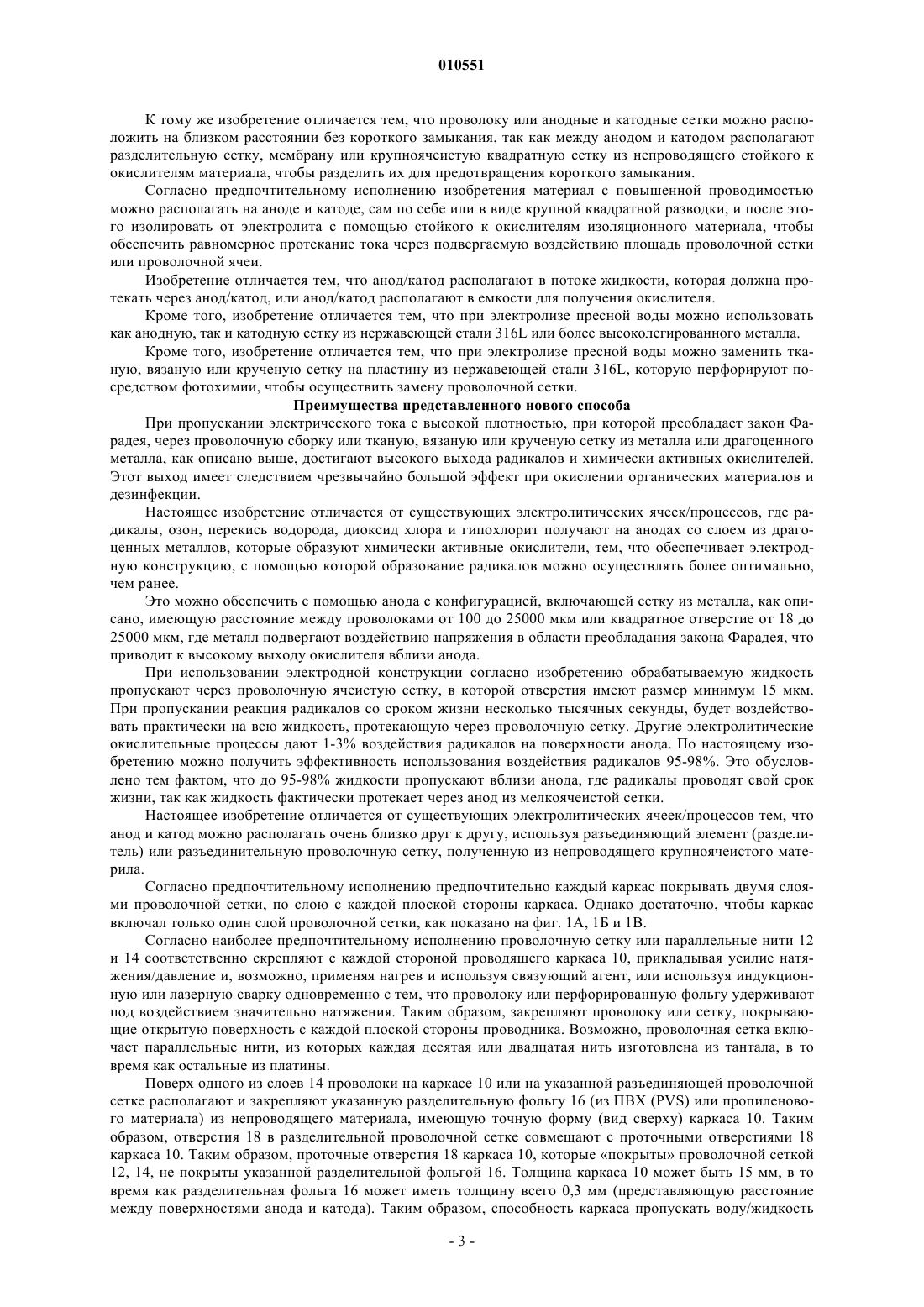

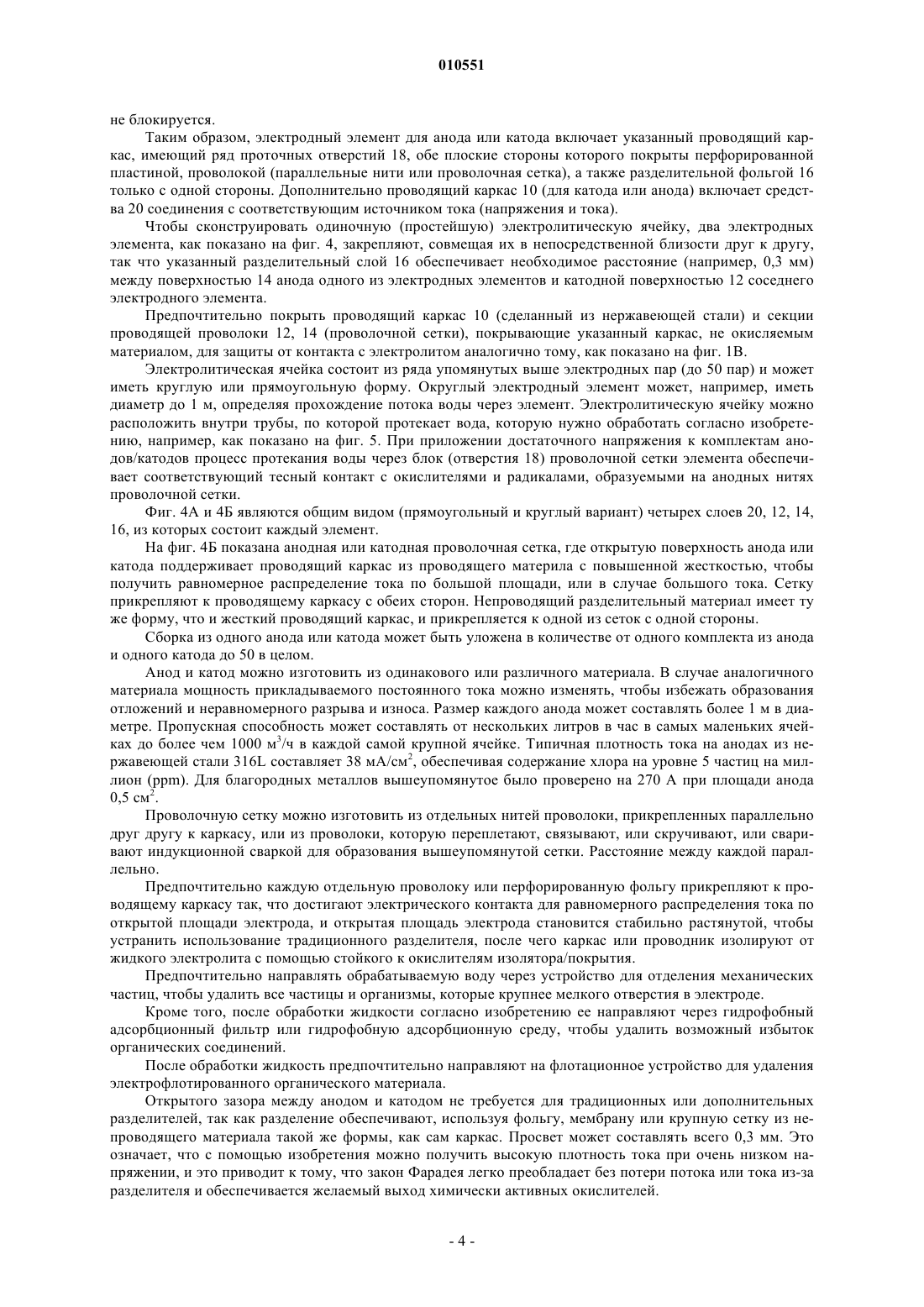

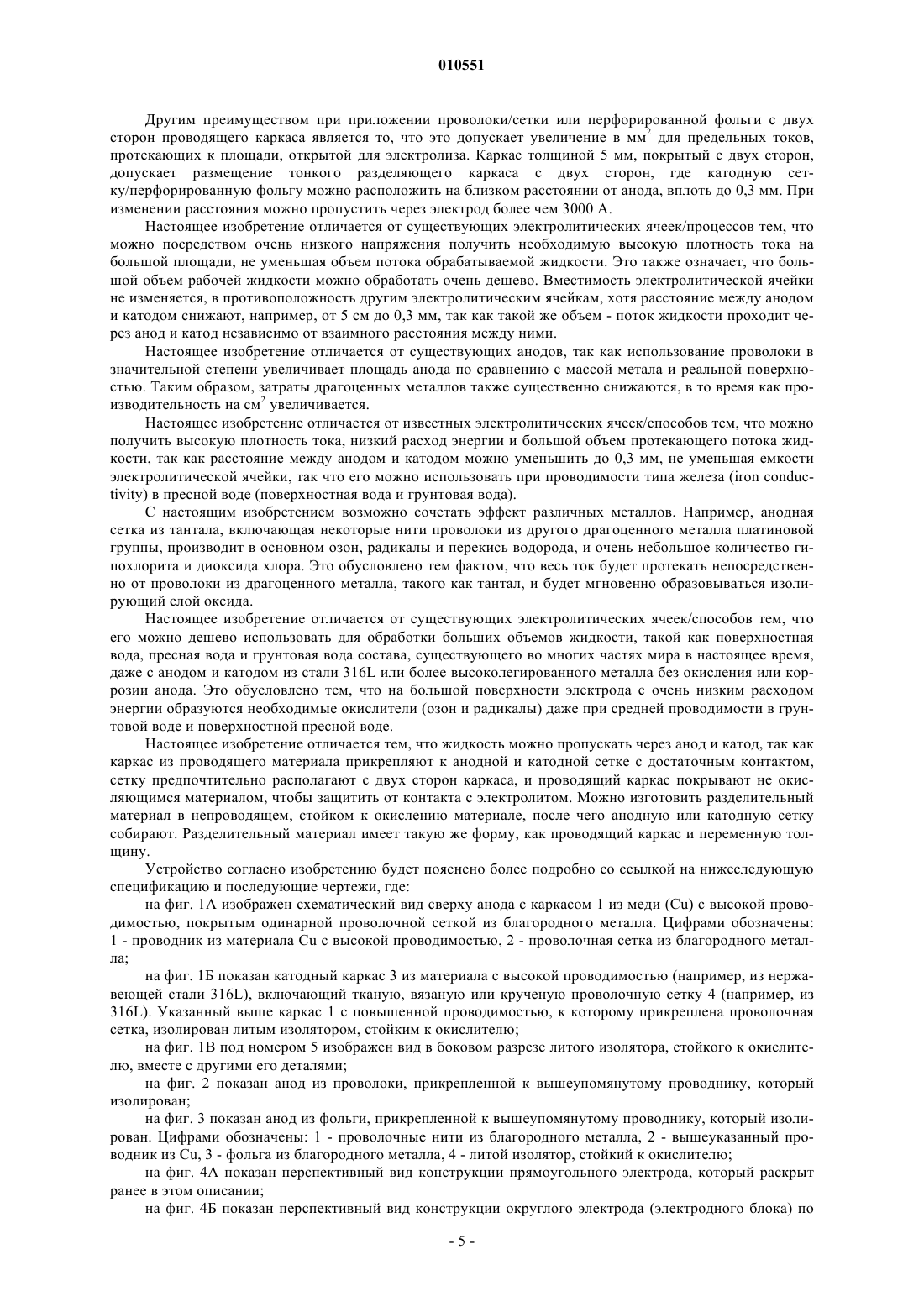

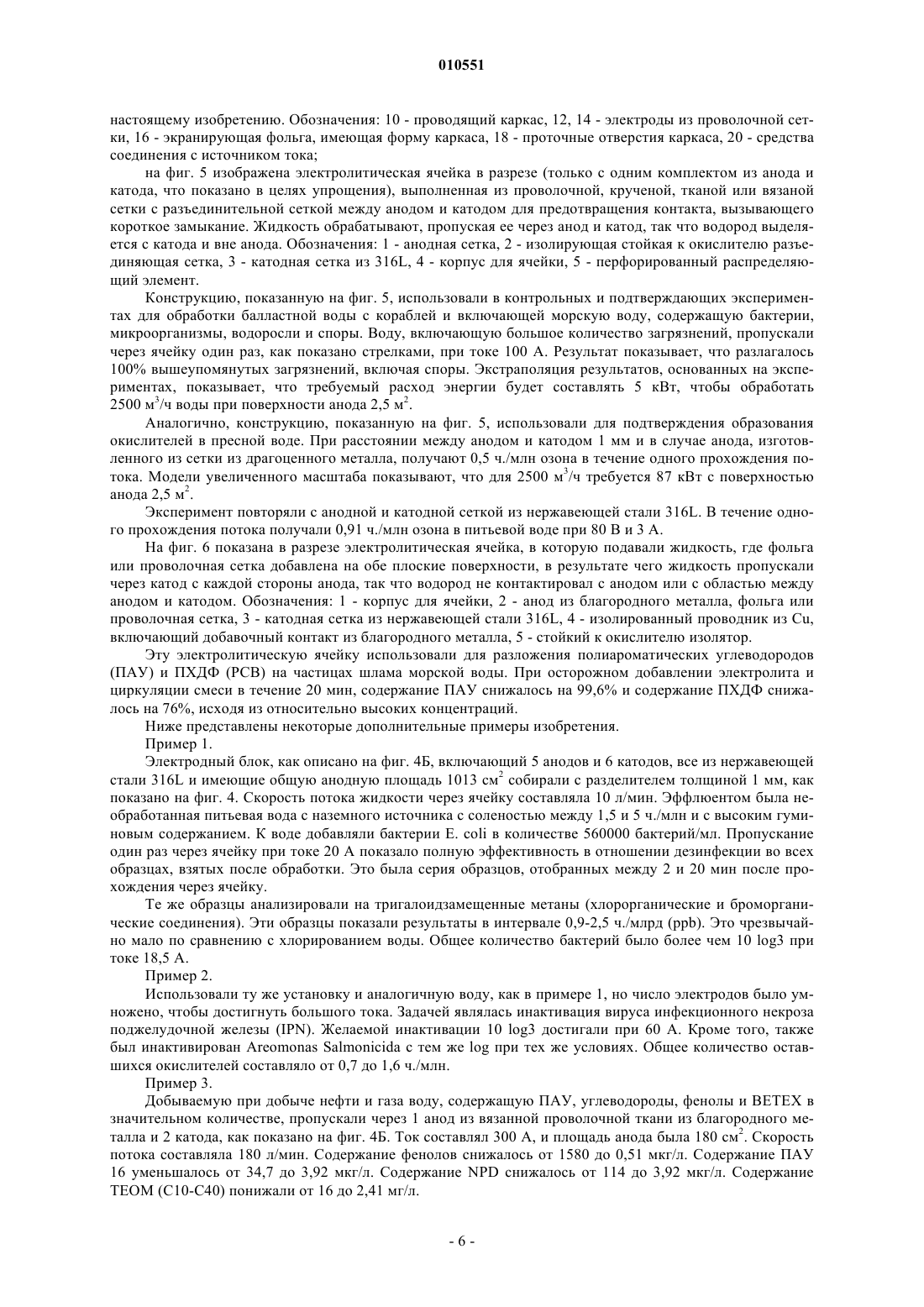

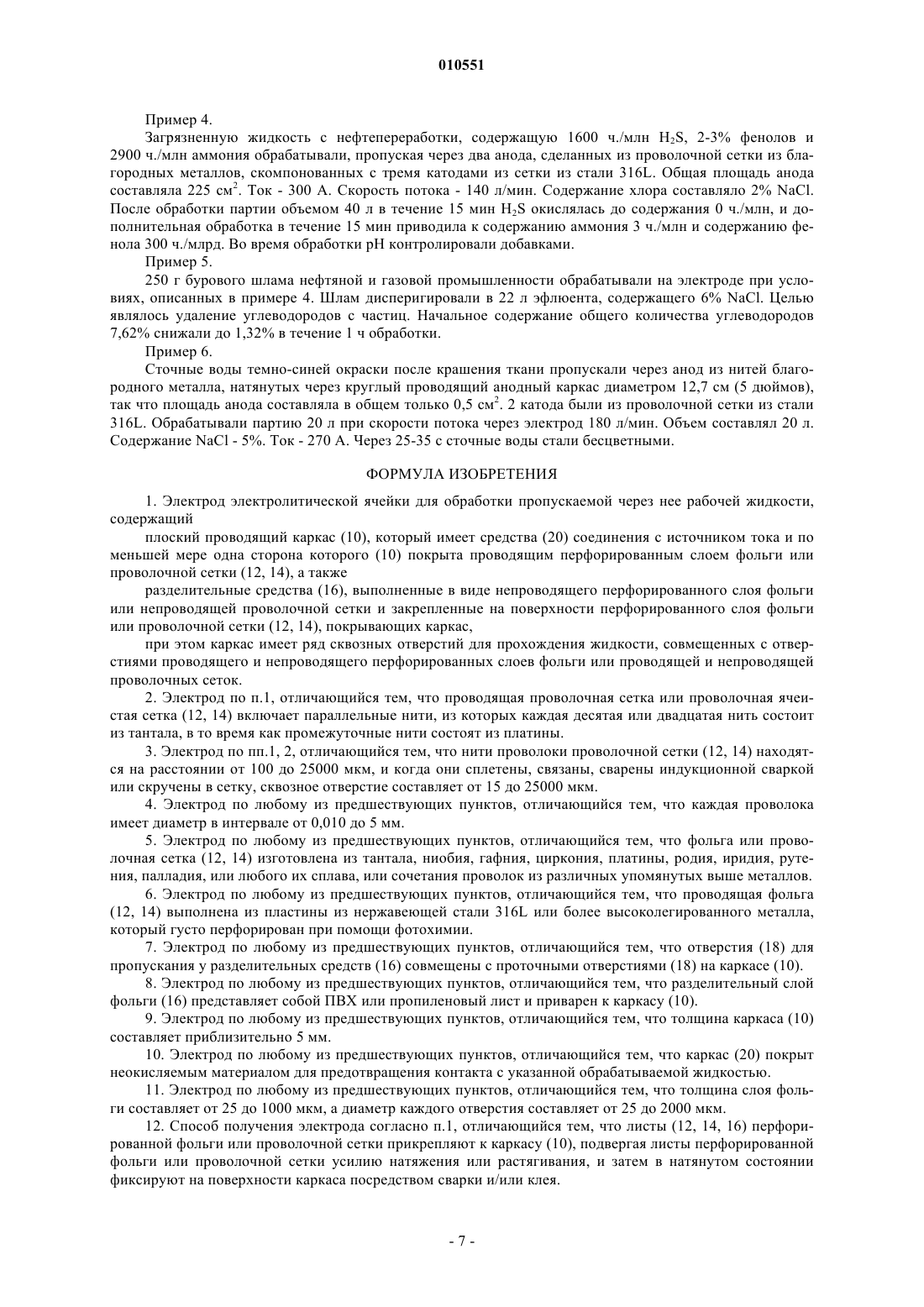

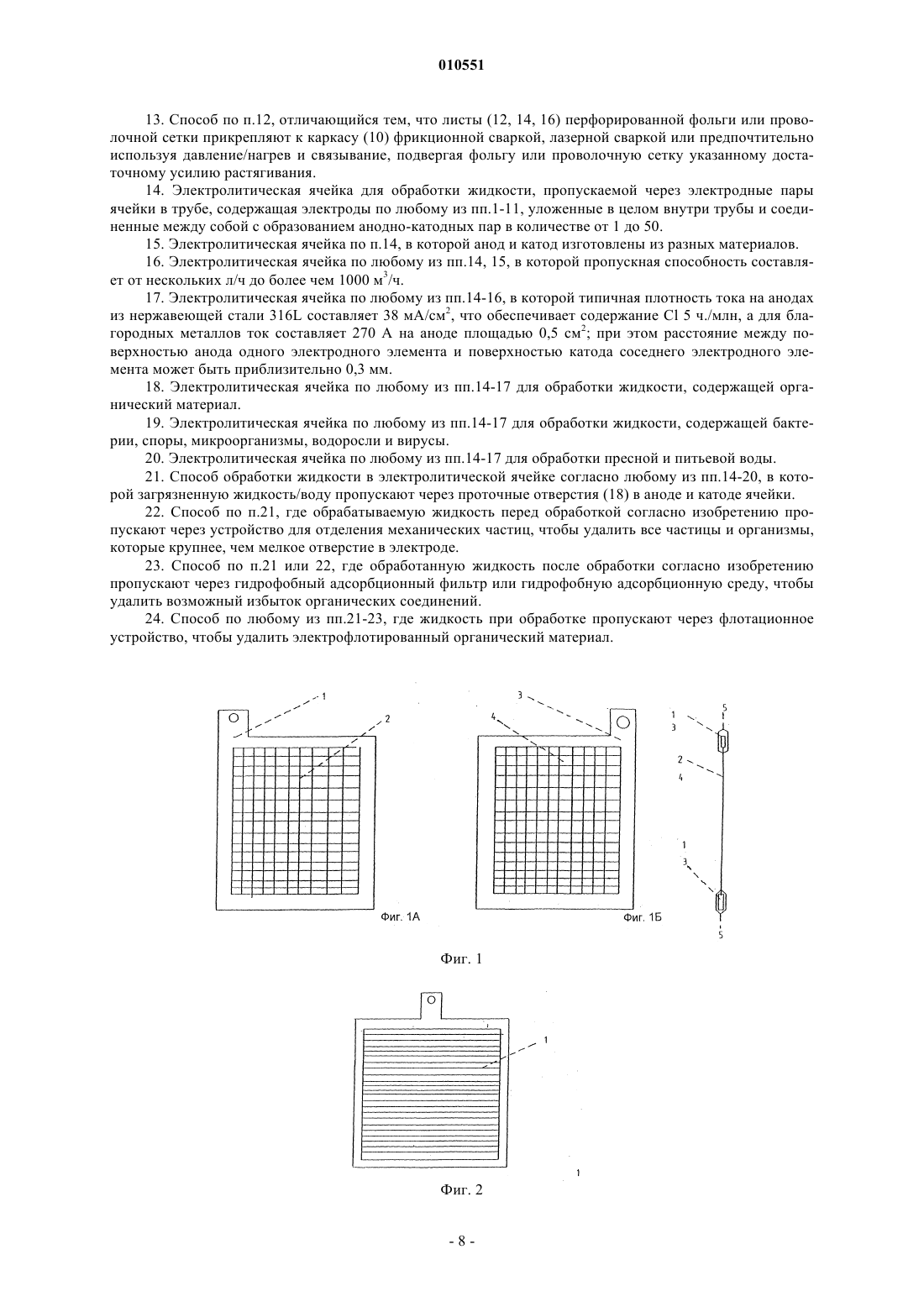

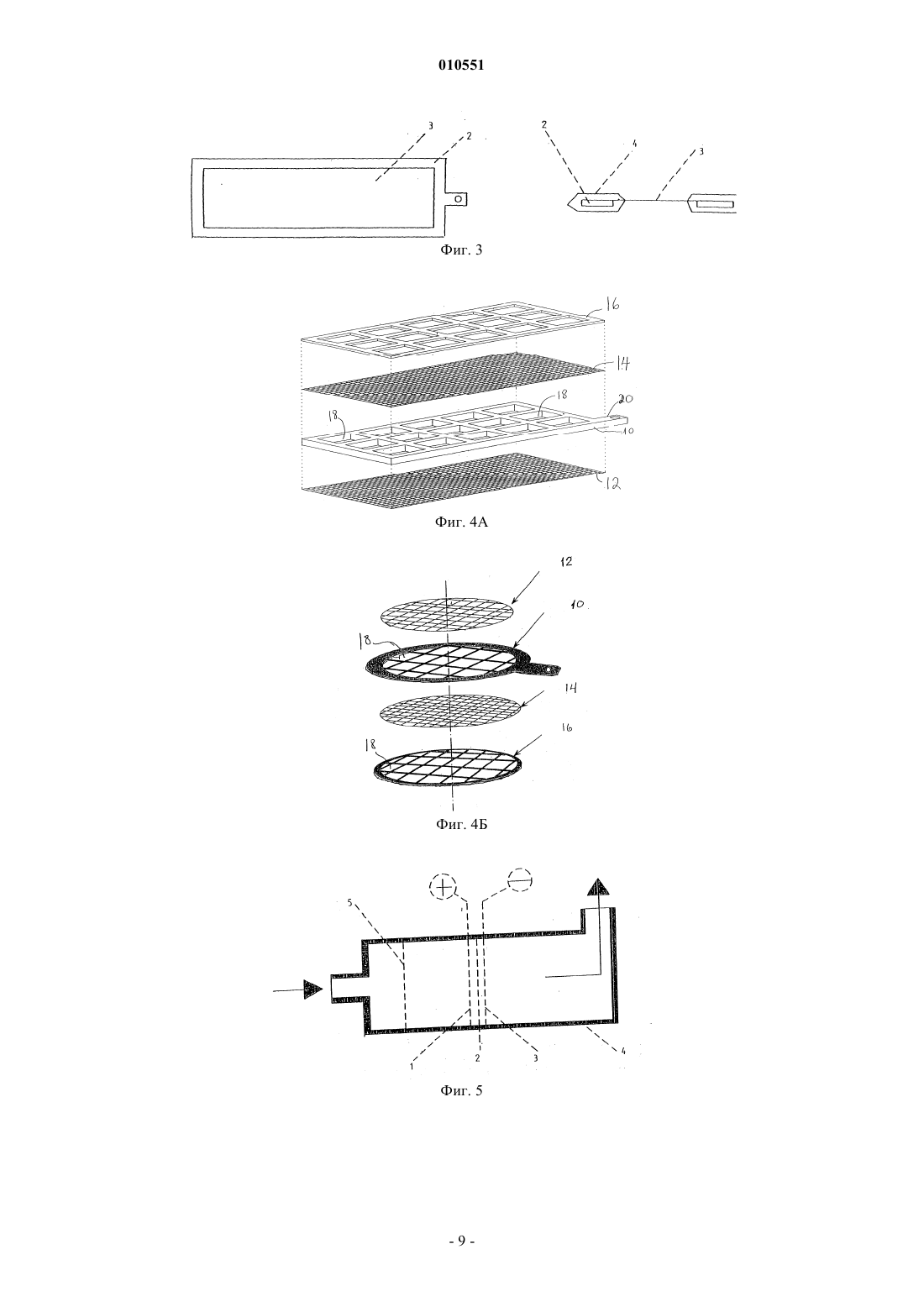

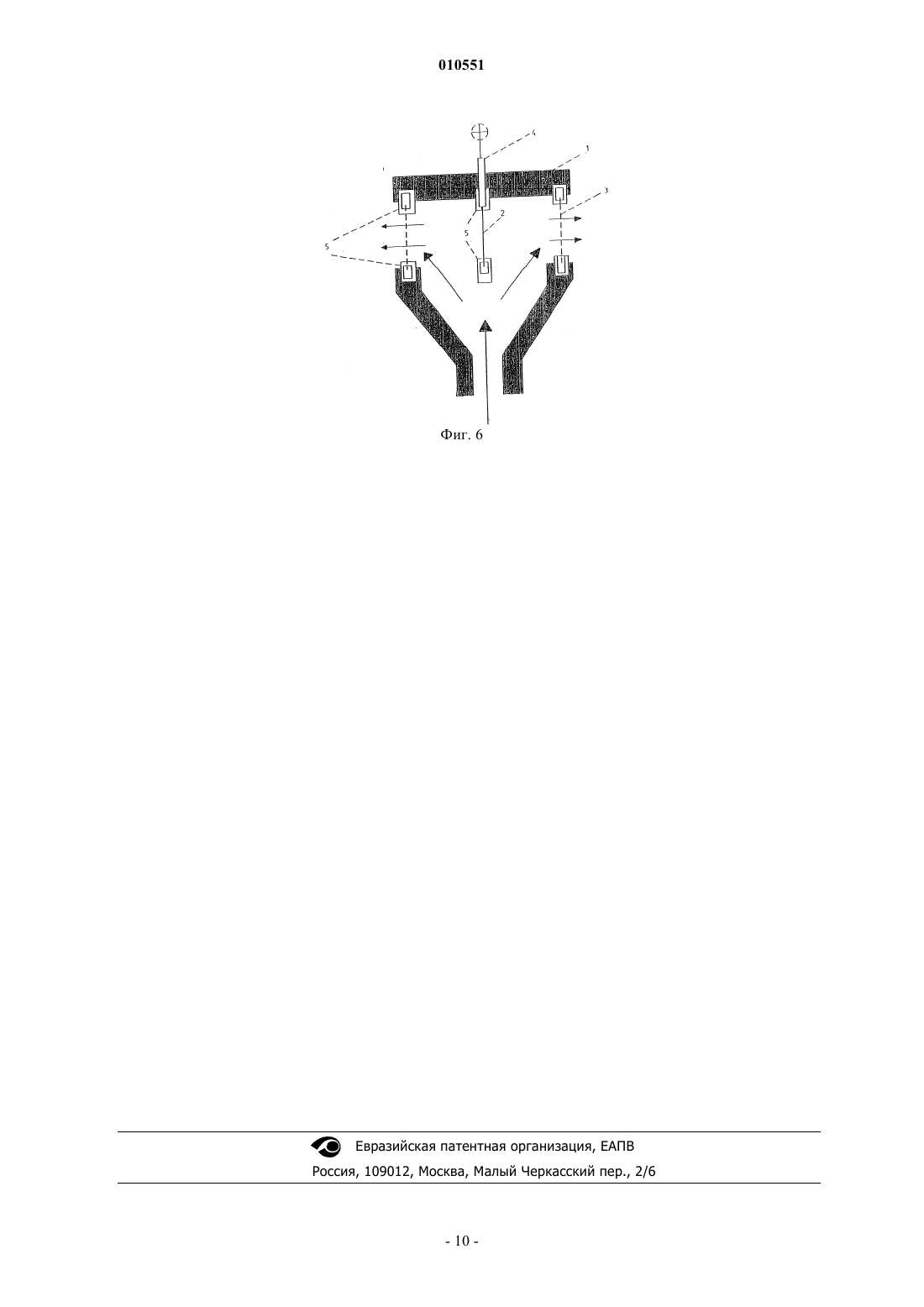

010551 Настоящее изобретение относится к конструкции электрода для использования в качестве анода/катода в электролитической ячейке, как заявлено в заголовке нижеследующего п.1 формулы изобретения. Кроме того, изобретение относится к способу получения указанной электродной конструкции. Изобретение также относится к использованию электролитической ячейки, включающей анод и катод, как упомянуто выше. Изобретение относится к технологии, касающейся получения окислителей и радикалов, которые используют для окисления и удаления органического материала в жидкостях, для удаления органических материалов на частицах в жидкостях, а также для уничтожения бактерий, спор, микроорганизмов, водорослей и вирусов. Уровень техники В настоящее время аноды (электроды) получают путем электролитического нанесения на подложку покрытия из тонких слоев драгоценных (благородных) металлов. Однако эти электроды имеют очень короткий срок службы и не выдерживают длительного воздействия высокого напряжения. При воздействии высокого напряжения электроды сгорают. Во время процесса на аноде протекает растворение/осаждение, что приводит к его коррозии. Также аноды получают из чистых металлов или сплавов таких металлов, которые не относятся к группе драгоценных металлов, но они быстро корродируют, не образуют желаемых окислителей, не могут подвергаться воздействию желаемого напряжения. Другой менее известный используемый в настоящее время способ заключается в том, что тантал,иридий или их смесь прокатывают до толщины между 0,015 и 0,035 мм и приваривают к сердцевине анода, который изготавливают из титана, алюминия или меди. В этом способе используют фрикционную сварку. Срок службы таких электродов больше, чем электродов, которые получают, используя электролиз. Они выдерживают существенно более высокое напряжение и ток. С такими преимуществами для параметров электролиза, т.е. напряжением от 0 до 380 В и током от 0 до 1000 А, получают смесь окислителей, имеющую очень высокую реакционную способность, мощность и дающую возможность функциональной балансировки отдельных окислителей (Cl2, ClO3-, O3, O2, H2O2, ОН, ClOH, О), что повышает их эффект и снижает нежелательный эффект окислителей с анодов, полученных другими методами. Ограничением при получении этими методами является интервал разброса в отношении смеси сплавов. Например, известно, что платиново-иридиевые сплавы (Pt/Ir), включающие более 20% иридия,трудно прокатать до желаемой толщины. В настоящее время известно, что сплав можно прокатать до 33 мкм (0,033 мм). Более высокая концентрация иридия приводит даже к более серьезным проблемам, и получаемая фольга часто становится хрупкой. Также желательно, чтобы фольга имела высокую степень твердости, чтобы увеличить механическое сопротивление износу и разрыву. Кроме того, толщина фольги является решающей при получении количества определенных окислителей в определенной жидкости при данном напряжении и токе. К тому же известно, что, например, чистую платину можно технически прокатать только до 15 мкм (0,015 мм). При меньшей толщине невозможно получить плотную фольгу(без пор). Недавно разработанные способы вакуумного/плазменного напыления тантала и драгоценных металлов, согласно упомянутому выше способу, расширили потенциал их использования, так как были разработаны способы распыления более тонких слоев, что в то же время увеличило интервал отклонений в отношении смеси сплава при 100% плотности в поровом отношении; таким образом, специфическая область применения была расширена. Известные электролитические процессы в простейшей форме предоставляют Cl2 в качестве окисляющего агента. Однако дополнительные окислители (ClO3-, O3, O2, H2O2, ОН, ClOH, О) более химически активны, и их получают при нанесении на подложку покрытия драгоценных металлов, когда прикладывается напряжение в области преобладания закона Фарадея. Среди этих компонентов особенно сильными окислителями являются радикалы как в отношении мощности, так и нежелательных побочных эффектов (галогенизированные соединения органического материала). Проблемой известных электролитических процессов является то, что радикалы нельзя использовать, так как они имеют срок жизни, составляющий тысячную долю секунды, и, следовательно,существуют только очень близко к поверхности анода. Так как только очень небольшая часть количества жидкости, которую пропускают через электролитическую ячейку, контактирует с этой анодной поверхностью, большое количество жидкости не может подвергаться воздействию радикалов для осуществления реакции с органическими соединениями, бактериями, вирусами и т.д., которые желательно удалить из жидкости. В известных электролитических процессах на катоде образуется водород. Водород существенно снижает образование окислителей на аноде, так как водород образует воду при взаимодействии с окислителем. Это, в частности, касается ОН-радикалов, находящихся в контакте с водородом. Газообразный водород также понижает проводимость жидкости, когда он присутствует в поле напряжения между анодом и катодом и контактирует с анодом.-1 010551 Известно из патента США 6328875, что были разработаны конструкции электролитической ячейки с анодами/катодами, выполненными из проводящих пористых элементов, состоящих из метала,включая благородные металлы, или углерода; из сварного или тканого проволочного материала, металлического войлока или углеродного нетканого материала, углеродного тканого материала или сетчатого стеклоуглерода и пенометалла. Конструкция включает открытый раствор, где эффлюент проходит в промежутке между разделителем/анодом и катодом в открытую область (открытый раствор). Блок скрепляют, а анод/катод разделяют, с одного полюса или с двух, с помощью разделителя, чтобы предотвратить короткое замыкание. Затем в процессе эффлюент пропускают параллельно аноду/катоду/разделителю. Кроме того, из патента США 6342151 известны аноды/катоды, выполненные из проницаемого проводящего материала, выбранного из группы, состоящей из перфорированных пластин, экранов, ваты,войлока и ткани, сделанных из нержавеющей стали, алюминия, меди, платинированного титана, смешанных оксидов металлов, золота и покрытой золотом стали. В этих электродах также используют разделители для предотвращения короткого замыкания между анодом и катодом, когда расстояние между указанными компонентами мало. Хорошо известно, что разделители увеличивают расход тока в электролитическом процессе и понижают пропускную способность электрода. Также хорошо известно, что обрастание из-за образования отложений, вызываемых наличием в переработанном эффлюенте Mg и Ca, является существенной проблемой в электролизе. Проблема образования отложений возникает из-за скорости, с которой эффлюент, содержащий Mg и Ca (такой как морская вода), пропускают через область анод-катодной реакции. Если скорость эффлюента слишком мала,будет ускоряться образование мостика из кристаллов между анодом и катодом, вызывая обрастание. Увеличение скорости в такой степени могло бы предотвратить это, в какой степени все количество образовавшегося Mg и Ca удалялось бы прежде, чем достигало катода. Другим способом, при условии, что анод и катод изготовлены из одного и того же или одинакового материала, является регулярное изменение полярности анода и катода. Тогда отложения отслаиваются от катода, так как он обращается в анод. Целью изобретения является обеспечить новую и улучшенную конструкцию электрода, которая устраняет потери энергии, обусловленные необходимостью разделителя, но, тем не менее, позволяет располагать анод и катод на близком расстоянии без опасности короткого замыкания. Цель изобретения - допустить обильное вертикальное течение через электрод при поддержании полной эффективности электролиза, чтобы предотвратить обрастание из-за образования отложений. Целью изобретения является обеспечить новую и улучшенную конструкцию электрода для использования при получении окислителей, упомянутых выше, например, Cl2, ClO3-, O3, O2, H2O2, (ОН), (ClOH),(О), которая дает возможность оптимально использовать образование радикалов на поверхности анода. Кроме того, цель изобретения - обеспечить новую и улучшенную конструкцию электрода, в которой можно устранить эффект недостаточного окисления, обусловленный присутствием водорода между анодом и катодом, а также на аноде. Другой целью изобретения является обеспечение контакта практически всей жидкости с площадью вблизи анода, где образуются радикалы и где радикалы имеют срок жизни несколько тысячных долей секунды (миллисекунды). Так как радикалы являются доминирующим окисляющим агентом, а также,что касается нежелательных побочных эффектов других окисляющих агентов, существенным для новизны, по сравнению с известным уровнем техники, является то, что воздействие радикалов на материалы,которые нужно дезинфицировать/окислить, существенно возрастает. Также целью изобретения является получение анода, в котором расход энергии по отношению к объему обрабатываемой жидкости, значительно снижается, когда его подсоединяют к электрической цепи согласно изобретению. Также целью изобретения является новый и улучшенный способ, которым можно просто изготовить электрод с лучшими эксплуатационными характеристиками, чем ранее известные электроды. Кроме того, целью изобретения является обеспечить использование электрода. Устройство, способ и использование согласно изобретению характеризуются особенностями, описанными в независимых пунктах формулы изобретения. Дополнительные особенности изобретения приведены в зависимых пунктах соответственно. Согласно настоящему изобретению обеспечивают способ, который подходит при использовании проволоки, вязаной, тканой или крученой проволочной сетки из металлов, используемых для получения анода и/или катода, которые можно применять для производства смеси окислителей, и, в частности, радикалов с помощью электролиза. Изобретение отличается тем, что анод собирают с проволокой или проволочной сеткой, вязаной или крученой, из тантала, ниобия, гафния, циркония, платины, родия, иридия, рутения, палладия или их сплава, или из смеси различной проволоки из упомянутых выше металлов. Изобретение отличается тем, что катод собирают с проволокой или проволочной сеткой, вязаной или крученой, из проволоки из нержавеющей стали 316L или более высоколегированного проводящего и стойкого материала.-2 010551 К тому же изобретение отличается тем, что проволоку или анодные и катодные сетки можно расположить на близком расстоянии без короткого замыкания, так как между анодом и катодом располагают разделительную сетку, мембрану или крупноячеистую квадратную сетку из непроводящего стойкого к окислителям материала, чтобы разделить их для предотвращения короткого замыкания. Согласно предпочтительному исполнению изобретения материал с повышенной проводимостью можно располагать на аноде и катоде, сам по себе или в виде крупной квадратной разводки, и после этого изолировать от электролита с помощью стойкого к окислителям изоляционного материала, чтобы обеспечить равномерное протекание тока через подвергаемую воздействию площадь проволочной сетки или проволочной ячеи. Изобретение отличается тем, что анод/катод располагают в потоке жидкости, которая должна протекать через анод/катод, или анод/катод располагают в емкости для получения окислителя. Кроме того, изобретение отличается тем, что при электролизе пресной воды можно использовать как анодную, так и катодную сетку из нержавеющей стали 316L или более высоколегированного металла. Кроме того, изобретение отличается тем, что при электролизе пресной воды можно заменить тканую, вязаную или крученую сетку на пластину из нержавеющей стали 316L, которую перфорируют посредством фотохимии, чтобы осуществить замену проволочной сетки. Преимущества представленного нового способа При пропускании электрического тока с высокой плотностью, при которой преобладает закон Фарадея, через проволочную сборку или тканую, вязаную или крученую сетку из металла или драгоценного металла, как описано выше, достигают высокого выхода радикалов и химически активных окислителей. Этот выход имеет следствием чрезвычайно большой эффект при окислении органических материалов и дезинфекции. Настоящее изобретение отличается от существующих электролитических ячеек/процессов, где радикалы, озон, перекись водорода, диоксид хлора и гипохлорит получают на анодах со слоем из драгоценных металлов, которые образуют химически активные окислители, тем, что обеспечивает электродную конструкцию, с помощью которой образование радикалов можно осуществлять более оптимально,чем ранее. Это можно обеспечить с помощью анода с конфигурацией, включающей сетку из металла, как описано, имеющую расстояние между проволоками от 100 до 25000 мкм или квадратное отверстие от 18 до 25000 мкм, где металл подвергают воздействию напряжения в области преобладания закона Фарадея, что приводит к высокому выходу окислителя вблизи анода. При использовании электродной конструкции согласно изобретению обрабатываемую жидкость пропускают через проволочную ячеистую сетку, в которой отверстия имеют размер минимум 15 мкм. При пропускании реакция радикалов со сроком жизни несколько тысячных секунды, будет воздействовать практически на всю жидкость, протекающую через проволочную сетку. Другие электролитические окислительные процессы дают 1-3% воздействия радикалов на поверхности анода. По настоящему изобретению можно получить эффективность использования воздействия радикалов 95-98%. Это обусловлено тем фактом, что до 95-98% жидкости пропускают вблизи анода, где радикалы проводят свой срок жизни, так как жидкость фактически протекает через анод из мелкоячеистой сетки. Настоящее изобретение отличается от существующих электролитических ячеек/процессов тем, что анод и катод можно располагать очень близко друг к другу, используя разъединяющий элемент (разделитель) или разъединительную проволочную сетку, полученную из непроводящего крупноячеистого материла. Согласно предпочтительному исполнению предпочтительно каждый каркас покрывать двумя слоями проволочной сетки, по слою с каждой плоской стороны каркаса. Однако достаточно, чтобы каркас включал только один слой проволочной сетки, как показано на фиг. 1 А, 1 Б и 1 В. Согласно наиболее предпочтительному исполнению проволочную сетку или параллельные нити 12 и 14 соответственно скрепляют с каждой стороной проводящего каркаса 10, прикладывая усилие натяжения/давление и, возможно, применяя нагрев и используя связующий агент, или используя индукционную или лазерную сварку одновременно с тем, что проволоку или перфорированную фольгу удерживают под воздействием значительно натяжения. Таким образом, закрепляют проволоку или сетку, покрывающие открытую поверхность с каждой плоской стороны проводника. Возможно, проволочная сетка включает параллельные нити, из которых каждая десятая или двадцатая нить изготовлена из тантала, в то время как остальные из платины. Поверх одного из слоев 14 проволоки на каркасе 10 или на указанной разъединяющей проволочной сетке располагают и закрепляют указанную разделительную фольгу 16 (из ПВХ (PVS) или пропиленового материала) из непроводящего материала, имеющую точную форму (вид сверху) каркаса 10. Таким образом, отверстия 18 в разделительной проволочной сетке совмещают с проточными отверстиями 18 каркаса 10. Таким образом, проточные отверстия 18 каркаса 10, которые покрыты проволочной сеткой 12, 14, не покрыты указанной разделительной фольгой 16. Толщина каркаса 10 может быть 15 мм, в то время как разделительная фольга 16 может иметь толщину всего 0,3 мм (представляющую расстояние между поверхностями анода и катода). Таким образом, способность каркаса пропускать воду/жидкость-3 010551 не блокируется. Таким образом, электродный элемент для анода или катода включает указанный проводящий каркас, имеющий ряд проточных отверстий 18, обе плоские стороны которого покрыты перфорированной пластиной, проволокой (параллельные нити или проволочная сетка), а также разделительной фольгой 16 только с одной стороны. Дополнительно проводящий каркас 10 (для катода или анода) включает средства 20 соединения с соответствующим источником тока (напряжения и тока). Чтобы сконструировать одиночную (простейшую) электролитическую ячейку, два электродных элемента, как показано на фиг. 4, закрепляют, совмещая их в непосредственной близости друг к другу,так что указанный разделительный слой 16 обеспечивает необходимое расстояние (например, 0,3 мм) между поверхностью 14 анода одного из электродных элементов и катодной поверхностью 12 соседнего электродного элемента. Предпочтительно покрыть проводящий каркас 10 (сделанный из нержавеющей стали) и секции проводящей проволоки 12, 14 (проволочной сетки), покрывающие указанный каркас, не окисляемым материалом, для защиты от контакта с электролитом аналогично тому, как показано на фиг. 1 В. Электролитическая ячейка состоит из ряда упомянутых выше электродных пар (до 50 пар) и может иметь круглую или прямоугольную форму. Округлый электродный элемент может, например, иметь диаметр до 1 м, определяя прохождение потока воды через элемент. Электролитическую ячейку можно расположить внутри трубы, по которой протекает вода, которую нужно обработать согласно изобретению, например, как показано на фиг. 5. При приложении достаточного напряжения к комплектам анодов/катодов процесс протекания воды через блок (отверстия 18) проволочной сетки элемента обеспечивает соответствующий тесный контакт с окислителями и радикалами, образуемыми на анодных нитях проволочной сетки. Фиг. 4 А и 4 Б являются общим видом (прямоугольный и круглый вариант) четырех слоев 20, 12, 14,16, из которых состоит каждый элемент. На фиг. 4 Б показана анодная или катодная проволочная сетка, где открытую поверхность анода или катода поддерживает проводящий каркас из проводящего материла с повышенной жесткостью, чтобы получить равномерное распределение тока по большой площади, или в случае большого тока. Сетку прикрепляют к проводящему каркасу с обеих сторон. Непроводящий разделительный материал имеет ту же форму, что и жесткий проводящий каркас, и прикрепляется к одной из сеток с одной стороны. Сборка из одного анода или катода может быть уложена в количестве от одного комплекта из анода и одного катода до 50 в целом. Анод и катод можно изготовить из одинакового или различного материала. В случае аналогичного материала мощность прикладываемого постоянного тока можно изменять, чтобы избежать образования отложений и неравномерного разрыва и износа. Размер каждого анода может составлять более 1 м в диаметре. Пропускная способность может составлять от нескольких литров в час в самых маленьких ячейках до более чем 1000 м 3/ч в каждой самой крупной ячейке. Типичная плотность тока на анодах из нержавеющей стали 316L составляет 38 мА/см 2, обеспечивая содержание хлора на уровне 5 частиц на миллион (ppm). Для благородных металлов вышеупомянутое было проверено на 270 А при площади анода 0,5 см 2. Проволочную сетку можно изготовить из отдельных нитей проволоки, прикрепленных параллельно друг другу к каркасу, или из проволоки, которую переплетают, связывают, или скручивают, или сваривают индукционной сваркой для образования вышеупомянутой сетки. Расстояние между каждой параллельно. Предпочтительно каждую отдельную проволоку или перфорированную фольгу прикрепляют к проводящему каркасу так, что достигают электрического контакта для равномерного распределения тока по открытой площади электрода, и открытая площадь электрода становится стабильно растянутой, чтобы устранить использование традиционного разделителя, после чего каркас или проводник изолируют от жидкого электролита с помощью стойкого к окислителям изолятора/покрытия. Предпочтительно направлять обрабатываемую воду через устройство для отделения механических частиц, чтобы удалить все частицы и организмы, которые крупнее мелкого отверстия в электроде. Кроме того, после обработки жидкости согласно изобретению ее направляют через гидрофобный адсорбционный фильтр или гидрофобную адсорбционную среду, чтобы удалить возможный избыток органических соединений. После обработки жидкость предпочтительно направляют на флотационное устройство для удаления электрофлотированного органического материала. Открытого зазора между анодом и катодом не требуется для традиционных или дополнительных разделителей, так как разделение обеспечивают, используя фольгу, мембрану или крупную сетку из непроводящего материала такой же формы, как сам каркас. Просвет может составлять всего 0,3 мм. Это означает, что с помощью изобретения можно получить высокую плотность тока при очень низком напряжении, и это приводит к тому, что закон Фарадея легко преобладает без потери потока или тока из-за разделителя и обеспечивается желаемый выход химически активных окислителей.-4 010551 Другим преимуществом при приложении проволоки/сетки или перфорированной фольги с двух сторон проводящего каркаса является то, что это допускает увеличение в мм 2 для предельных токов,протекающих к площади, открытой для электролиза. Каркас толщиной 5 мм, покрытый с двух сторон,допускает размещение тонкого разделяющего каркаса с двух сторон, где катодную сетку/перфорированную фольгу можно расположить на близком расстоянии от анода, вплоть до 0,3 мм. При изменении расстояния можно пропустить через электрод более чем 3000 А. Настоящее изобретение отличается от существующих электролитических ячеек/процессов тем, что можно посредством очень низкого напряжения получить необходимую высокую плотность тока на большой площади, не уменьшая объем потока обрабатываемой жидкости. Это также означает, что большой объем рабочей жидкости можно обработать очень дешево. Вместимость электролитической ячейки не изменяется, в противоположность другим электролитическим ячейкам, хотя расстояние между анодом и катодом снижают, например, от 5 см до 0,3 мм, так как такой же объем - поток жидкости проходит через анод и катод независимо от взаимного расстояния между ними. Настоящее изобретение отличается от существующих анодов, так как использование проволоки в значительной степени увеличивает площадь анода по сравнению с массой метала и реальной поверхностью. Таким образом, затраты драгоценных металлов также существенно снижаются, в то время как производительность на см 2 увеличивается. Настоящее изобретение отличается от известных электролитических ячеек/способов тем, что можно получить высокую плотность тока, низкий расход энергии и большой объем протекающего потока жидкости, так как расстояние между анодом и катодом можно уменьшить до 0,3 мм, не уменьшая емкости электролитической ячейки, так что его можно использовать при проводимости типа железа (iron conductivity) в пресной воде (поверхностная вода и грунтовая вода). С настоящим изобретением возможно сочетать эффект различных металлов. Например, анодная сетка из тантала, включающая некоторые нити проволоки из другого драгоценного металла платиновой группы, производит в основном озон, радикалы и перекись водорода, и очень небольшое количество гипохлорита и диоксида хлора. Это обусловлено тем фактом, что весь ток будет протекать непосредственно от проволоки из драгоценного металла, такого как тантал, и будет мгновенно образовываться изолирующий слой оксида. Настоящее изобретение отличается от существующих электролитических ячеек/способов тем, что его можно дешево использовать для обработки больших объемов жидкости, такой как поверхностная вода, пресная вода и грунтовая вода состава, существующего во многих частях мира в настоящее время,даже с анодом и катодом из стали 316L или более высоколегированного металла без окисления или коррозии анода. Это обусловлено тем, что на большой поверхности электрода с очень низким расходом энергии образуются необходимые окислители (озон и радикалы) даже при средней проводимости в грунтовой воде и поверхностной пресной воде. Настоящее изобретение отличается тем, что жидкость можно пропускать через анод и катод, так как каркас из проводящего материала прикрепляют к анодной и катодной сетке с достаточным контактом,сетку предпочтительно располагают с двух сторон каркаса, и проводящий каркас покрывают не окисляющимся материалом, чтобы защитить от контакта с электролитом. Можно изготовить разделительный материал в непроводящем, стойком к окислению материале, после чего анодную или катодную сетку собирают. Разделительный материал имеет такую же форму, как проводящий каркас и переменную толщину. Устройство согласно изобретению будет пояснено более подробно со ссылкой на нижеследующую спецификацию и последующие чертежи, где: на фиг. 1 А изображен схематический вид сверху анода с каркасом 1 из меди (Cu) с высокой проводимостью, покрытым одинарной проволочной сеткой из благородного металла. Цифрами обозначены: 1 - проводник из материала Cu с высокой проводимостью, 2 - проволочная сетка из благородного металла; на фиг. 1 Б показан катодный каркас 3 из материала с высокой проводимостью (например, из нержавеющей стали 316L), включающий тканую, вязаную или крученую проволочную сетку 4 (например, из 316L). Указанный выше каркас 1 с повышенной проводимостью, к которому прикреплена проволочная сетка, изолирован литым изолятором, стойким к окислителю; на фиг. 1 В под номером 5 изображен вид в боковом разрезе литого изолятора, стойкого к окислителю, вместе с другими его деталями; на фиг. 2 показан анод из проволоки, прикрепленной к вышеупомянутому проводнику, который изолирован; на фиг. 3 показан анод из фольги, прикрепленной к вышеупомянутому проводнику, который изолирован. Цифрами обозначены: 1 - проволочные нити из благородного металла, 2 - вышеуказанный проводник из Cu, 3 - фольга из благородного металла, 4 - литой изолятор, стойкий к окислителю; на фиг. 4 А показан перспективный вид конструкции прямоугольного электрода, который раскрыт ранее в этом описании; на фиг. 4 Б показан перспективный вид конструкции округлого электрода (электродного блока) по-5 010551 настоящему изобретению. Обозначения: 10 - проводящий каркас, 12, 14 - электроды из проволочной сетки, 16 - экранирующая фольга, имеющая форму каркаса, 18 - проточные отверстия каркаса, 20 - средства соединения с источником тока; на фиг. 5 изображена электролитическая ячейка в разрезе (только с одним комплектом из анода и катода, что показано в целях упрощения), выполненная из проволочной, крученой, тканой или вязаной сетки с разъединительной сеткой между анодом и катодом для предотвращения контакта, вызывающего короткое замыкание. Жидкость обрабатывают, пропуская ее через анод и катод, так что водород выделяется с катода и вне анода. Обозначения: 1 - анодная сетка, 2 - изолирующая стойкая к окислителю разъединяющая сетка, 3 - катодная сетка из 316L, 4 - корпус для ячейки, 5 - перфорированный распределяющий элемент. Конструкцию, показанную на фиг. 5, использовали в контрольных и подтверждающих экспериментах для обработки балластной воды с кораблей и включающей морскую воду, содержащую бактерии,микроорганизмы, водоросли и споры. Воду, включающую большое количество загрязнений, пропускали через ячейку один раз, как показано стрелками, при токе 100 А. Результат показывает, что разлагалось 100% вышеупомянутых загрязнений, включая споры. Экстраполяция результатов, основанных на экспериментах, показывает, что требуемый расход энергии будет составлять 5 кВт, чтобы обработать 2500 м 3/ч воды при поверхности анода 2,5 м 2. Аналогично, конструкцию, показанную на фиг. 5, использовали для подтверждения образования окислителей в пресной воде. При расстоянии между анодом и катодом 1 мм и в случае анода, изготовленного из сетки из драгоценного металла, получают 0,5 ч./млн озона в течение одного прохождения потока. Модели увеличенного масштаба показывают, что для 2500 м 3/ч требуется 87 кВт с поверхностью анода 2,5 м 2. Эксперимент повторяли с анодной и катодной сеткой из нержавеющей стали 316L. В течение одного прохождения потока получали 0,91 ч./млн озона в питьевой воде при 80 В и 3 А. На фиг. 6 показана в разрезе электролитическая ячейка, в которую подавали жидкость, где фольга или проволочная сетка добавлена на обе плоские поверхности, в результате чего жидкость пропускали через катод с каждой стороны анода, так что водород не контактировал с анодом или с областью между анодом и катодом. Обозначения: 1 - корпус для ячейки, 2 - анод из благородного металла, фольга или проволочная сетка, 3 - катодная сетка из нержавеющей стали 316L, 4 - изолированный проводник из Cu,включающий добавочный контакт из благородного металла, 5 - стойкий к окислителю изолятор. Эту электролитическую ячейку использовали для разложения полиароматических углеводородов(ПАУ) и ПХДФ (PCB) на частицах шлама морской воды. При осторожном добавлении электролита и циркуляции смеси в течение 20 мин, содержание ПАУ снижалось на 99,6% и содержание ПХДФ снижалось на 76%, исходя из относительно высоких концентраций. Ниже представлены некоторые дополнительные примеры изобретения. Пример 1. Электродный блок, как описано на фиг. 4 Б, включающий 5 анодов и 6 катодов, все из нержавеющей стали 316L и имеющие общую анодную площадь 1013 см 2 собирали с разделителем толщиной 1 мм, как показано на фиг. 4. Скорость потока жидкости через ячейку составляла 10 л/мин. Эффлюентом была необработанная питьевая вода с наземного источника с соленостью между 1,5 и 5 ч./млн и с высоким гуминовым содержанием. К воде добавляли бактерии E. coli в количестве 560000 бактерий/мл. Пропускание один раз через ячейку при токе 20 А показало полную эффективность в отношении дезинфекции во всех образцах, взятых после обработки. Это была серия образцов, отобранных между 2 и 20 мин после прохождения через ячейку. Те же образцы анализировали на тригалоидзамещенные метаны (хлорорганические и броморганические соединения). Эти образцы показали результаты в интервале 0,9-2,5 ч./млрд (ppb). Это чрезвычайно мало по сравнению с хлорированием воды. Общее количество бактерий было более чем 10 log3 при токе 18,5 А. Пример 2. Использовали ту же установку и аналогичную воду, как в примере 1, но число электродов было умножено, чтобы достигнуть большого тока. Задачей являлась инактивация вируса инфекционного некроза поджелудочной железы (IPN). Желаемой инактивации 10 log3 достигали при 60 А. Кроме того, также был инактивирован Areomonas Salmonicida с тем же log при тех же условиях. Общее количество оставшихся окислителей составляло от 0,7 до 1,6 ч./млн. Пример 3. Добываемую при добыче нефти и газа воду, содержащую ПАУ, углеводороды, фенолы и BETEX в значительном количестве, пропускали через 1 анод из вязанной проволочной ткани из благородного металла и 2 катода, как показано на фиг. 4 Б. Ток составлял 300 А, и площадь анода была 180 см 2. Скорость потока составляла 180 л/мин. Содержание фенолов снижалось от 1580 до 0,51 мкг/л. Содержание ПАУ 16 уменьшалось от 34,7 до 3,92 мкг/л. Содержание NPD снижалось от 114 до 3,92 мкг/л. Содержание-6 010551 Пример 4. Загрязненную жидкость с нефтепереработки, содержащую 1600 ч./млн H2S, 2-3% фенолов и 2900 ч./млн аммония обрабатывали, пропуская через два анода, сделанных из проволочной сетки из благородных металлов, скомпонованных с тремя катодами из сетки из стали 316L. Общая площадь анода составляла 225 см 2. Ток - 300 А. Скорость потока - 140 л/мин. Содержание хлора составляло 2% NaCl. После обработки партии объемом 40 л в течение 15 мин H2S окислялась до содержания 0 ч./млн, и дополнительная обработка в течение 15 мин приводила к содержанию аммония 3 ч./млн и содержанию фенола 300 ч./млрд. Во время обработки рН контролировали добавками. Пример 5. 250 г бурового шлама нефтяной и газовой промышленности обрабатывали на электроде при условиях, описанных в примере 4. Шлам дисперигировали в 22 л эфлюента, содержащего 6% NaCl. Целью являлось удаление углеводородов с частиц. Начальное содержание общего количества углеводородов 7,62% снижали до 1,32% в течение 1 ч обработки. Пример 6. Сточные воды темно-синей окраски после крашения ткани пропускали через анод из нитей благородного металла, натянутых через круглый проводящий анодный каркас диаметром 12,7 см (5 дюймов),так что площадь анода составляла в общем только 0,5 см 2. 2 катода были из проволочной сетки из стали 316L. Обрабатывали партию 20 л при скорости потока через электрод 180 л/мин. Объем составлял 20 л. Содержание NaCl - 5%. Ток - 270 А. Через 25-35 с сточные воды стали бесцветными. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Электрод электролитической ячейки для обработки пропускаемой через нее рабочей жидкости,содержащий плоский проводящий каркас (10), который имеет средства (20) соединения с источником тока и по меньшей мере одна сторона которого (10) покрыта проводящим перфорированным слоем фольги или проволочной сетки (12, 14), а также разделительные средства (16), выполненные в виде непроводящего перфорированного слоя фольги или непроводящей проволочной сетки и закрепленные на поверхности перфорированного слоя фольги или проволочной сетки (12, 14), покрывающих каркас,при этом каркас имеет ряд сквозных отверстий для прохождения жидкости, совмещенных с отверстиями проводящего и непроводящего перфорированных слоев фольги или проводящей и непроводящей проволочных сеток. 2. Электрод по п.1, отличающийся тем, что проводящая проволочная сетка или проволочная ячеистая сетка (12, 14) включает параллельные нити, из которых каждая десятая или двадцатая нить состоит из тантала, в то время как промежуточные нити состоят из платины. 3. Электрод по пп.1, 2, отличающийся тем, что нити проволоки проволочной сетки (12, 14) находятся на расстоянии от 100 до 25000 мкм, и когда они сплетены, связаны, сварены индукционной сваркой или скручены в сетку, сквозное отверстие составляет от 15 до 25000 мкм. 4. Электрод по любому из предшествующих пунктов, отличающийся тем, что каждая проволока имеет диаметр в интервале от 0,010 до 5 мм. 5. Электрод по любому из предшествующих пунктов, отличающийся тем, что фольга или проволочная сетка (12, 14) изготовлена из тантала, ниобия, гафния, циркония, платины, родия, иридия, рутения, палладия, или любого их сплава, или сочетания проволок из различных упомянутых выше металлов. 6. Электрод по любому из предшествующих пунктов, отличающийся тем, что проводящая фольга(12, 14) выполнена из пластины из нержавеющей стали 316L или более высоколегированного металла,который густо перфорирован при помощи фотохимии. 7. Электрод по любому из предшествующих пунктов, отличающийся тем, что отверстия (18) для пропускания у разделительных средств (16) совмещены с проточными отверстиями (18) на каркасе (10). 8. Электрод по любому из предшествующих пунктов, отличающийся тем, что разделительный слой фольги (16) представляет собой ПВХ или пропиленовый лист и приварен к каркасу (10). 9. Электрод по любому из предшествующих пунктов, отличающийся тем, что толщина каркаса (10) составляет приблизительно 5 мм. 10. Электрод по любому из предшествующих пунктов, отличающийся тем, что каркас (20) покрыт неокисляемым материалом для предотвращения контакта с указанной обрабатываемой жидкостью. 11. Электрод по любому из предшествующих пунктов, отличающийся тем, что толщина слоя фольги составляет от 25 до 1000 мкм, а диаметр каждого отверстия составляет от 25 до 2000 мкм. 12. Способ получения электрода согласно п.1, отличающийся тем, что листы (12, 14, 16) перфорированной фольги или проволочной сетки прикрепляют к каркасу (10), подвергая листы перфорированной фольги или проволочной сетки усилию натяжения или растягивания, и затем в натянутом состоянии фиксируют на поверхности каркаса посредством сварки и/или клея.-7 010551 13. Способ по п.12, отличающийся тем, что листы (12, 14, 16) перфорированной фольги или проволочной сетки прикрепляют к каркасу (10) фрикционной сваркой, лазерной сваркой или предпочтительно используя давление/нагрев и связывание, подвергая фольгу или проволочную сетку указанному достаточному усилию растягивания. 14. Электролитическая ячейка для обработки жидкости, пропускаемой через электродные пары ячейки в трубе, содержащая электроды по любому из пп.1-11, уложенные в целом внутри трубы и соединенные между собой с образованием анодно-катодных пар в количестве от 1 до 50. 15. Электролитическая ячейка по п.14, в которой анод и катод изготовлены из разных материалов. 16. Электролитическая ячейка по любому из пп.14, 15, в которой пропускная способность составляет от нескольких л/ч до более чем 1000 м 3/ч. 17. Электролитическая ячейка по любому из пп.14-16, в которой типичная плотность тока на анодах из нержавеющей стали 316L составляет 38 мА/см 2, что обеспечивает содержание Cl 5 ч./млн, а для благородных металлов ток составляет 270 А на аноде площадью 0,5 см 2; при этом расстояние между поверхностью анода одного электродного элемента и поверхностью катода соседнего электродного элемента может быть приблизительно 0,3 мм. 18. Электролитическая ячейка по любому из пп.14-17 для обработки жидкости, содержащей органический материал. 19. Электролитическая ячейка по любому из пп.14-17 для обработки жидкости, содержащей бактерии, споры, микроорганизмы, водоросли и вирусы. 20. Электролитическая ячейка по любому из пп.14-17 для обработки пресной и питьевой воды. 21. Способ обработки жидкости в электролитической ячейке согласно любому из пп.14-20, в которой загрязненную жидкость/воду пропускают через проточные отверстия (18) в аноде и катоде ячейки. 22. Способ по п.21, где обрабатываемую жидкость перед обработкой согласно изобретению пропускают через устройство для отделения механических частиц, чтобы удалить все частицы и организмы,которые крупнее, чем мелкое отверстие в электроде. 23. Способ по п.21 или 22, где обработанную жидкость после обработки согласно изобретению пропускают через гидрофобный адсорбционный фильтр или гидрофобную адсорбционную среду, чтобы удалить возможный избыток органических соединений. 24. Способ по любому из пп.21-23, где жидкость при обработке пропускают через флотационное устройство, чтобы удалить электрофлотированный органический материал.

МПК / Метки

МПК: C25B 11/04, C25B 1/00, C25B 11/03, C25B 11/02, C02F 1/467, C02F 1/46, C25B 15/02, C02F 1/461

Метки: электрохимической, использования, электрода, конструкция, ячейке

Код ссылки

<a href="https://eas.patents.su/11-10551-konstrukciya-elektroda-dlya-ispolzovaniya-v-elektrohimicheskojj-yachejjke.html" rel="bookmark" title="База патентов Евразийского Союза">Конструкция электрода для использования в электрохимической ячейке</a>

Предыдущий патент: Способ получения водного потока, содержащего меламин и альдегид

Следующий патент: Система демонстрации изображений

Случайный патент: Способ лечения или профилактики заболеваний, вызванных дефицитом андрогенов у взрослых мужчин