Способ и устройство для эксплуатации батареи твердооксидных топливных элементов с электролитом со смешанной ионно-электронной проводимостью

Номер патента: 10368

Опубликовано: 29.08.2008

Авторы: Шмидт Мартин, Брэндон Найджел Питер, Лиа Роберт, Дакетт Атол, Эль-Каури Карим

Формула / Реферат

1. Способ эксплуатации батареи твердооксидных топливных элементов с регулируемой выходной мощностью, содержащей по меньшей мере один твердооксидный топливный элемент, имеющий электролит со смешанной ионно-электронной проводимостью, причем

в случае необходимости увеличения выходной мощности батареи

(i) увеличивают температуру упомянутого по меньшей мере одного твердооксидного топливного элемента и/или

(ii) увеличивают концентрацию топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент,

а в случае необходимости уменьшения выходной мощности батареи:

(i) уменьшают температуру упомянутого твердооксидного топливного элемента и/или

(ii) уменьшают концентрацию топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент.

2. Способ по п.1, в котором температуру твердооксидного топливного элемента поддерживают не превышающей 650шС.

3. Способ по п.2, в котором температуру твердооксидного топливного элемента поддерживают не превышающей 600шС.

4. Способ по любому из пп.1-3, в котором топливо, подаваемое в твердооксидный топливный элемент, разбавляют водяным паром, диоксидом углерода, азотом или смесью, содержащей водяной пар, диоксид углерода и/или азот.

5. Способ по любому из пп.1-3, в котором топливо, подаваемое в твердооксидный топливный элемент, разбавляют выхлопным газом с анодной стороны по меньшей мере одного топливного элемента, обеспечивая при этом рециркуляцию выхлопного газа.

6. Способ по любому из предыдущих пунктов, где электролит упомянутого по меньшей мере одного твердооксидного топливного элемента содержит легированный гадолинием оксид церия.

7. Система управления батарей твердооксидных топливных элементов с регулируемой выходной мощностью, содержащей по меньшей мере один твердооксидный топливный элемент, имеющий электролит со смешанной ионно-электронной проводимостью, содержащая:

(a) средство для определения текущей выходной мощности упомянутой батареи твердооксидных топливных элементов; и

(b) контроллер для управления по меньшей мере одним условием работы упомянутой батареи твердооксидных топливных элементов для осуществления требуемого изменения выходной мощности, выполненный с возможностью, в случае необходимости увеличения выходной мощности батареи, обеспечить:

(i) увеличение температуры упомянутого по меньшей мере одного твердооксидного топливного элемента и/или

(ii) увеличение концентрации топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент,

а в случае необходимости уменьшения выходной мощности батареи, обеспечить:

(i) уменьшение температуры упомянутого твердооксидного топливного элемента и/или

(ii) уменьшение концентрации топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент.

8. Система управления по п.7, в которой контроллер поддерживает температуру батареи, не превышающей 650шС.

9. Система управления по п.8, в которой контроллер поддерживает температуру батареи не превышающей 600шС.

10. Система управления по любому из пп.7-9, в которой контроллер управляет разбавлением топлива, подаваемого в батарею топливных элементов, водяным паром, диоксидом углерода, азотом или смесью, содержащей водяной пар, диоксид углерода и/или азот.

11. Система управления по любому из пп.7-10, в которой контроллер управляет разбавлением топлива, подаваемого в батарею топливных элементов, выхлопным газом, рециркулированным с анодных сторон батареи топливных элементов.

12. Батарея топливных элементов с электролитами со смешанной ионно-электронной проводимостью, включающая в себя систему управления по любому из пп.7-11.

Текст

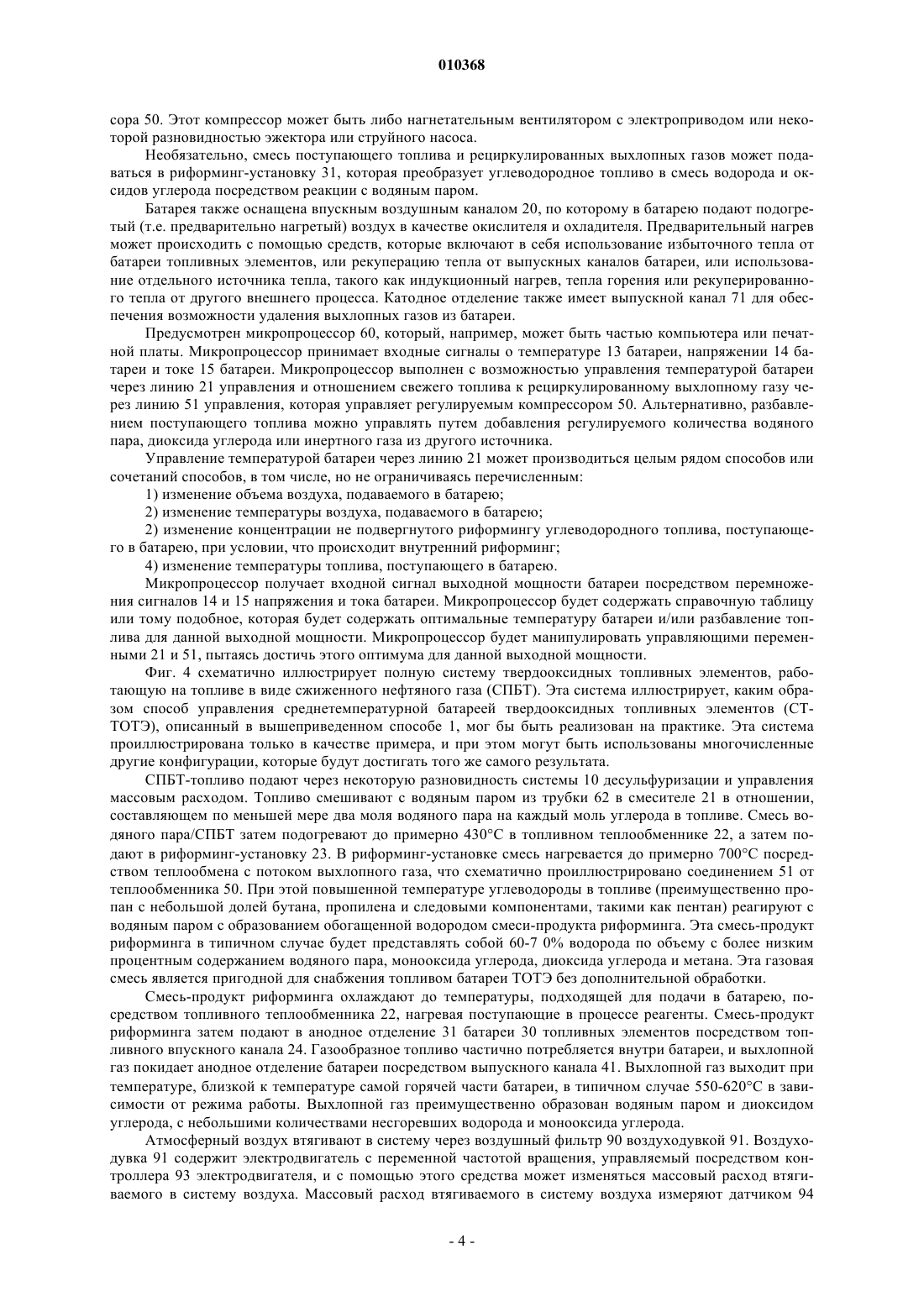

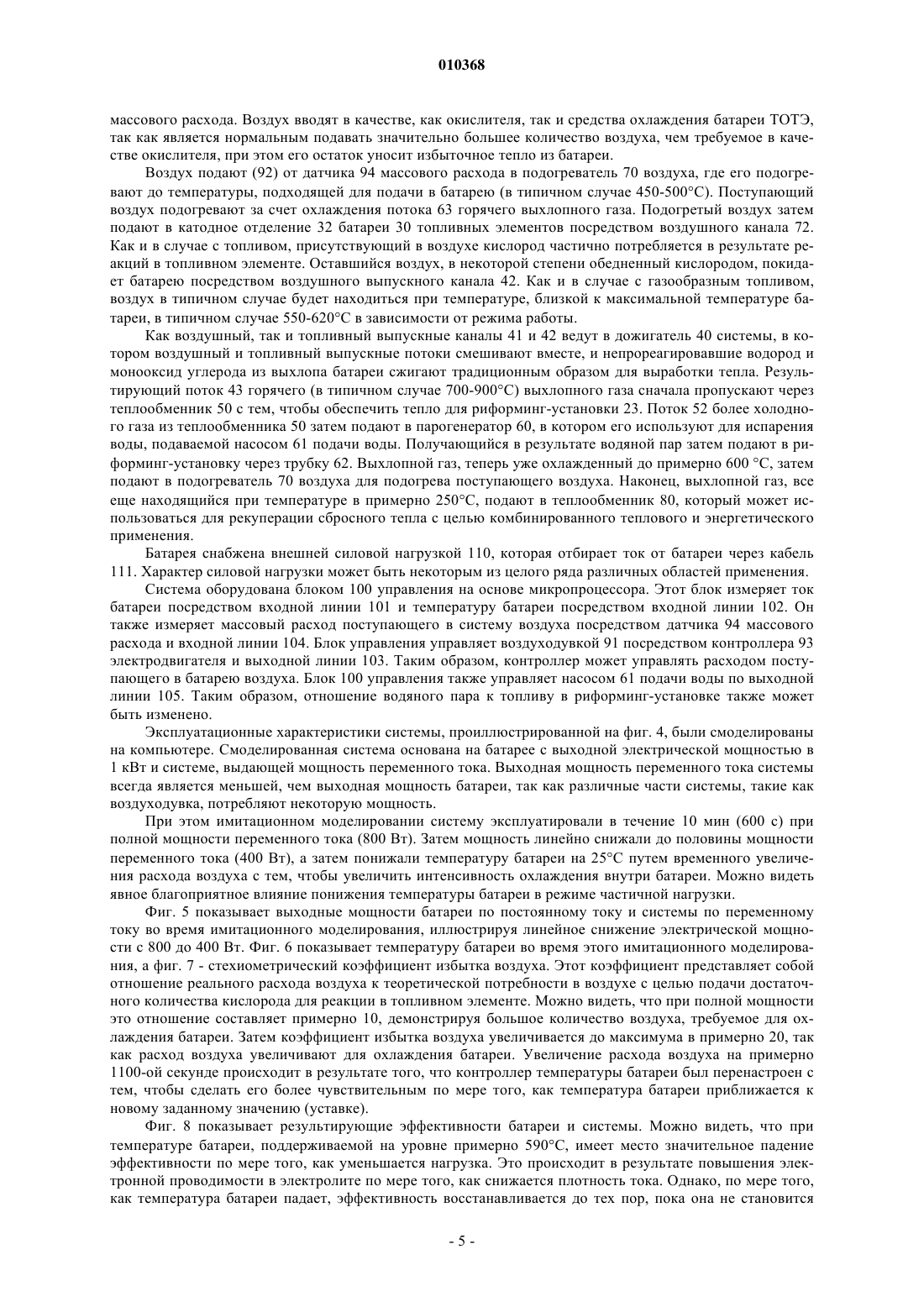

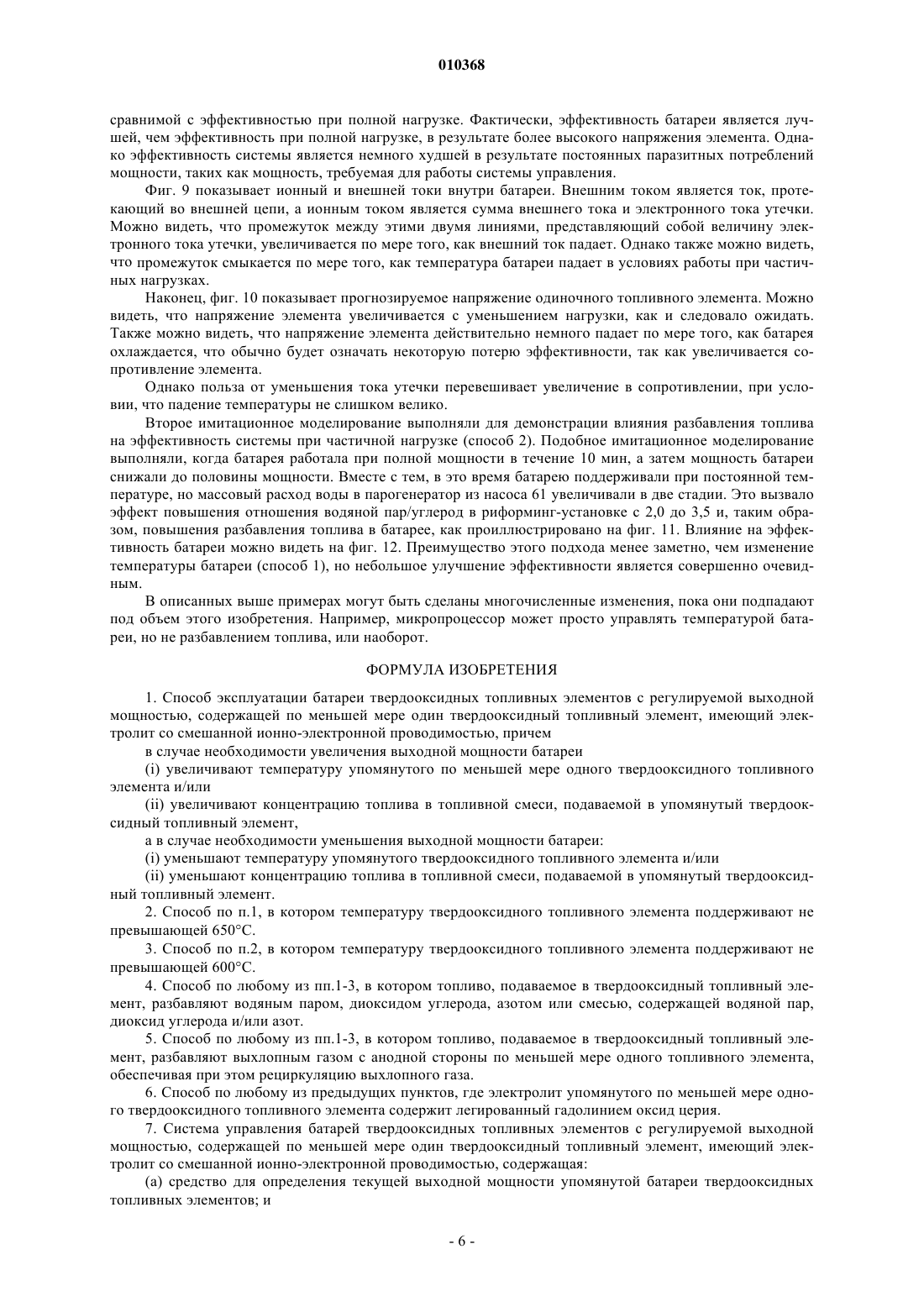

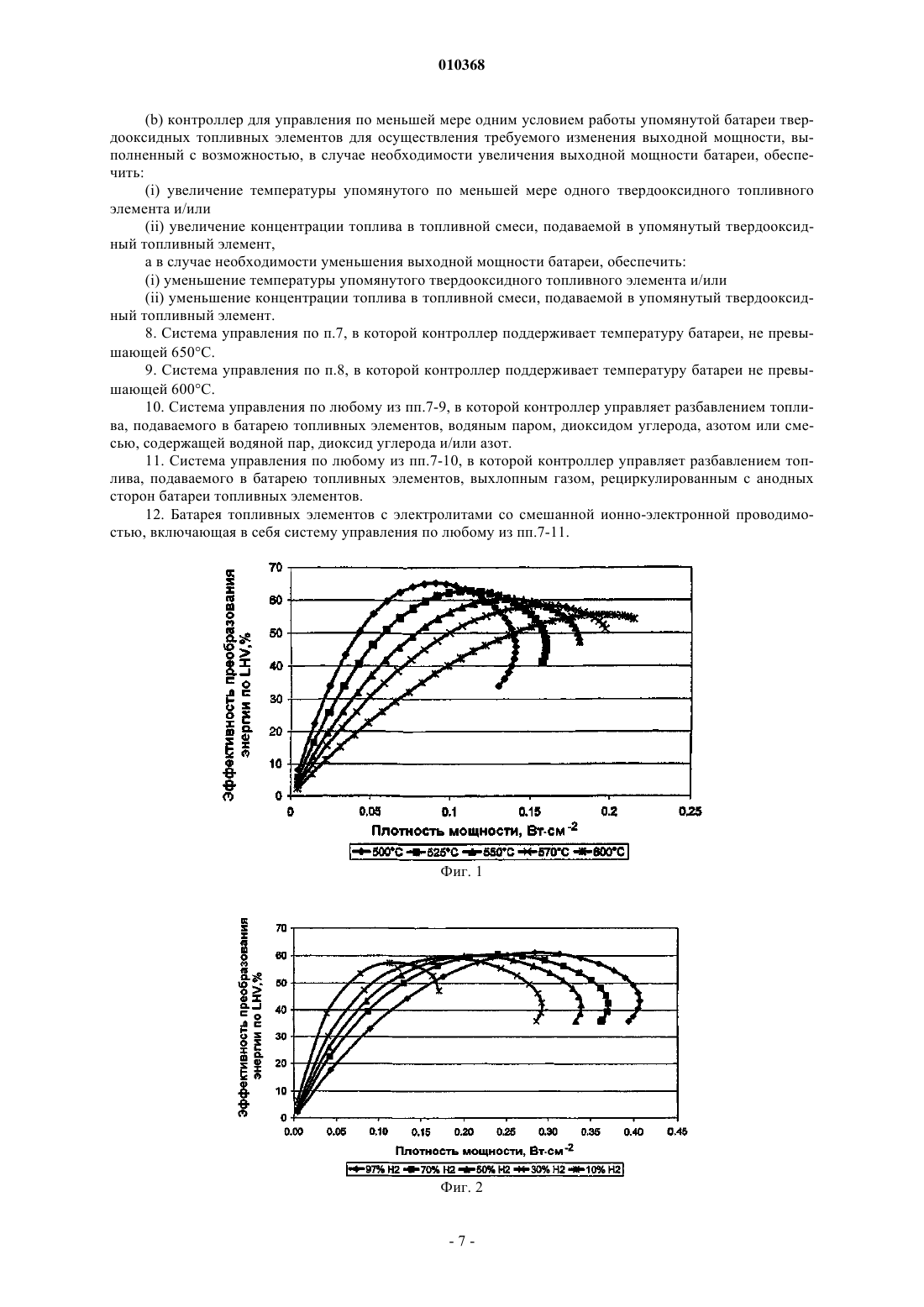

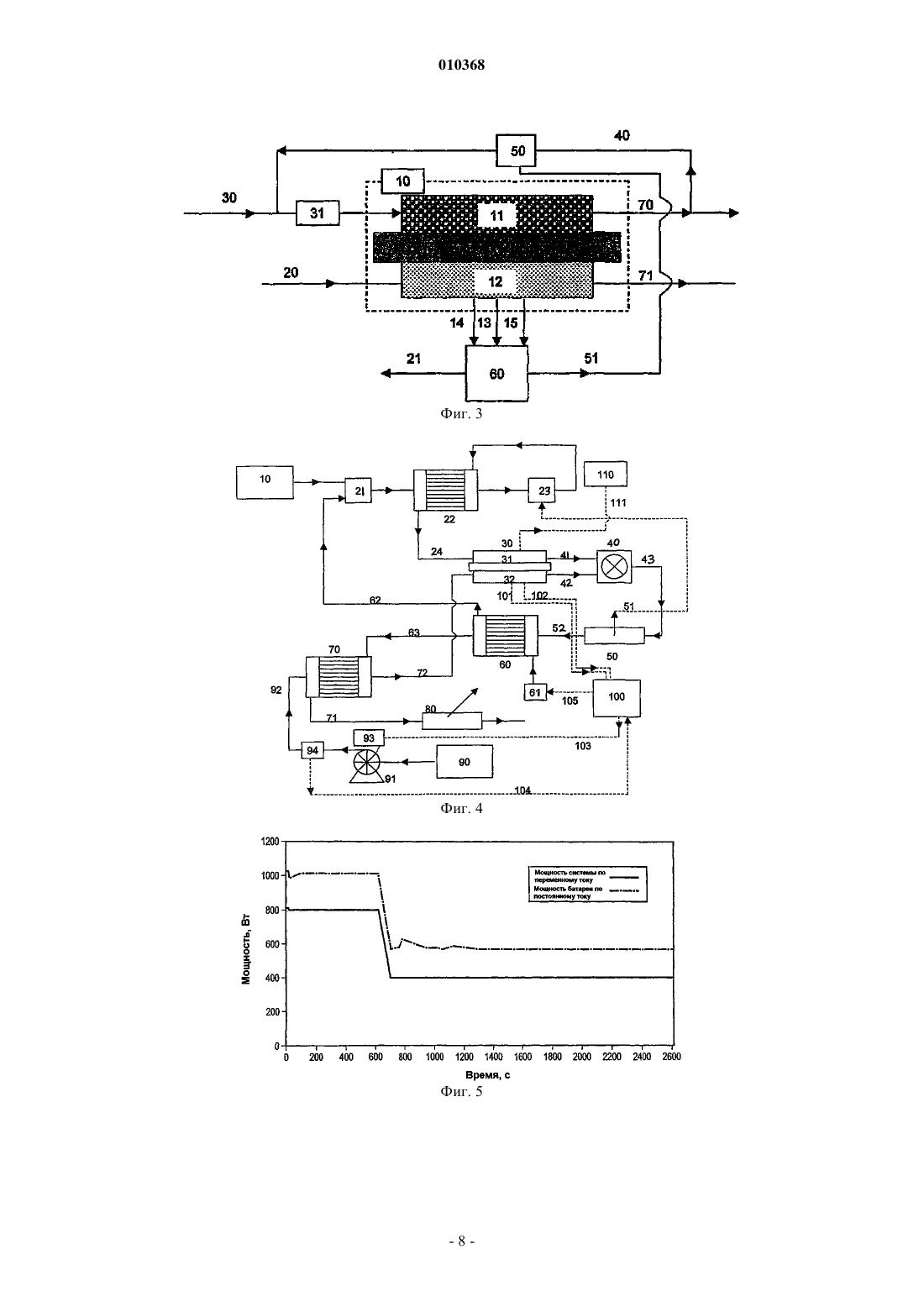

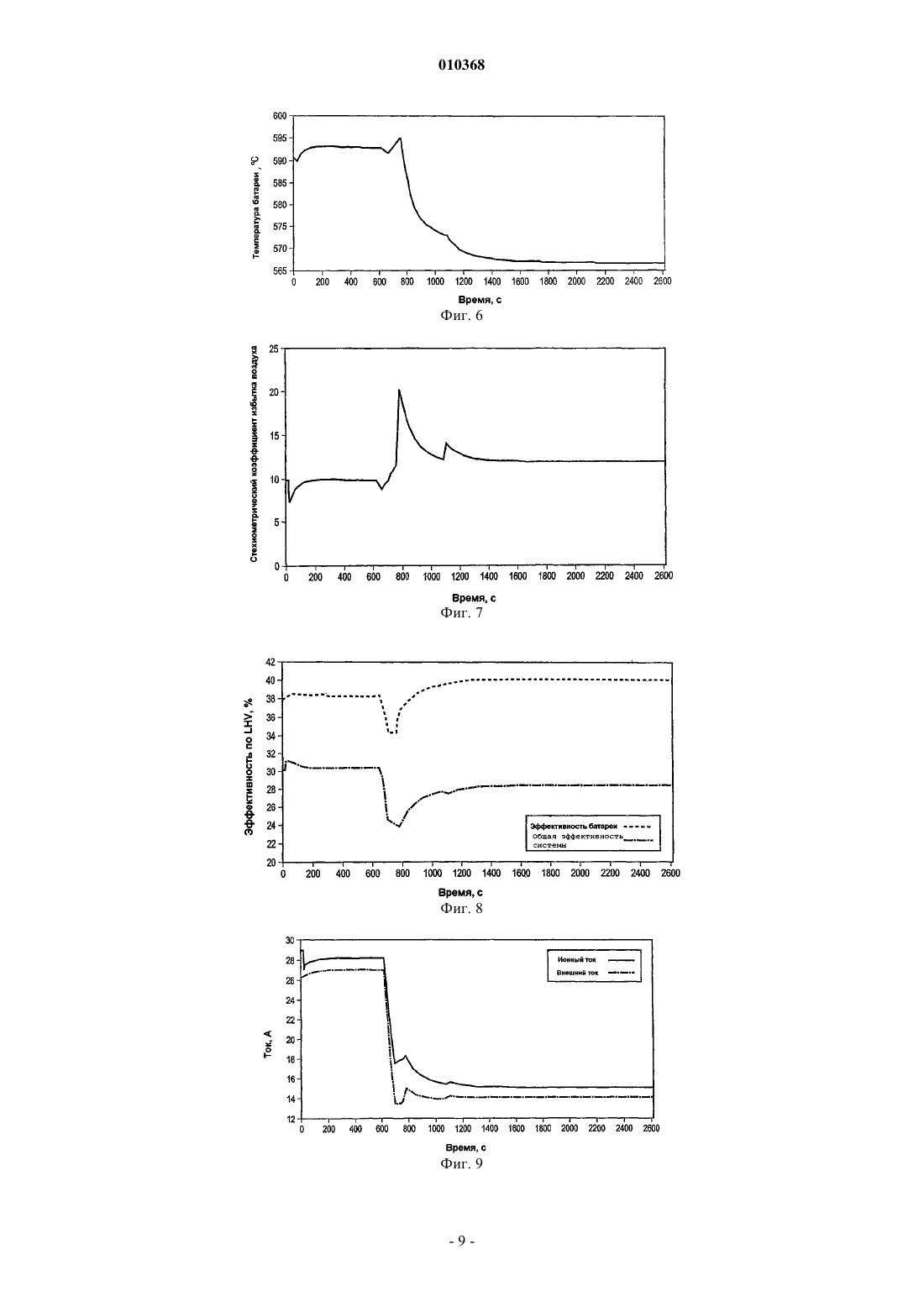

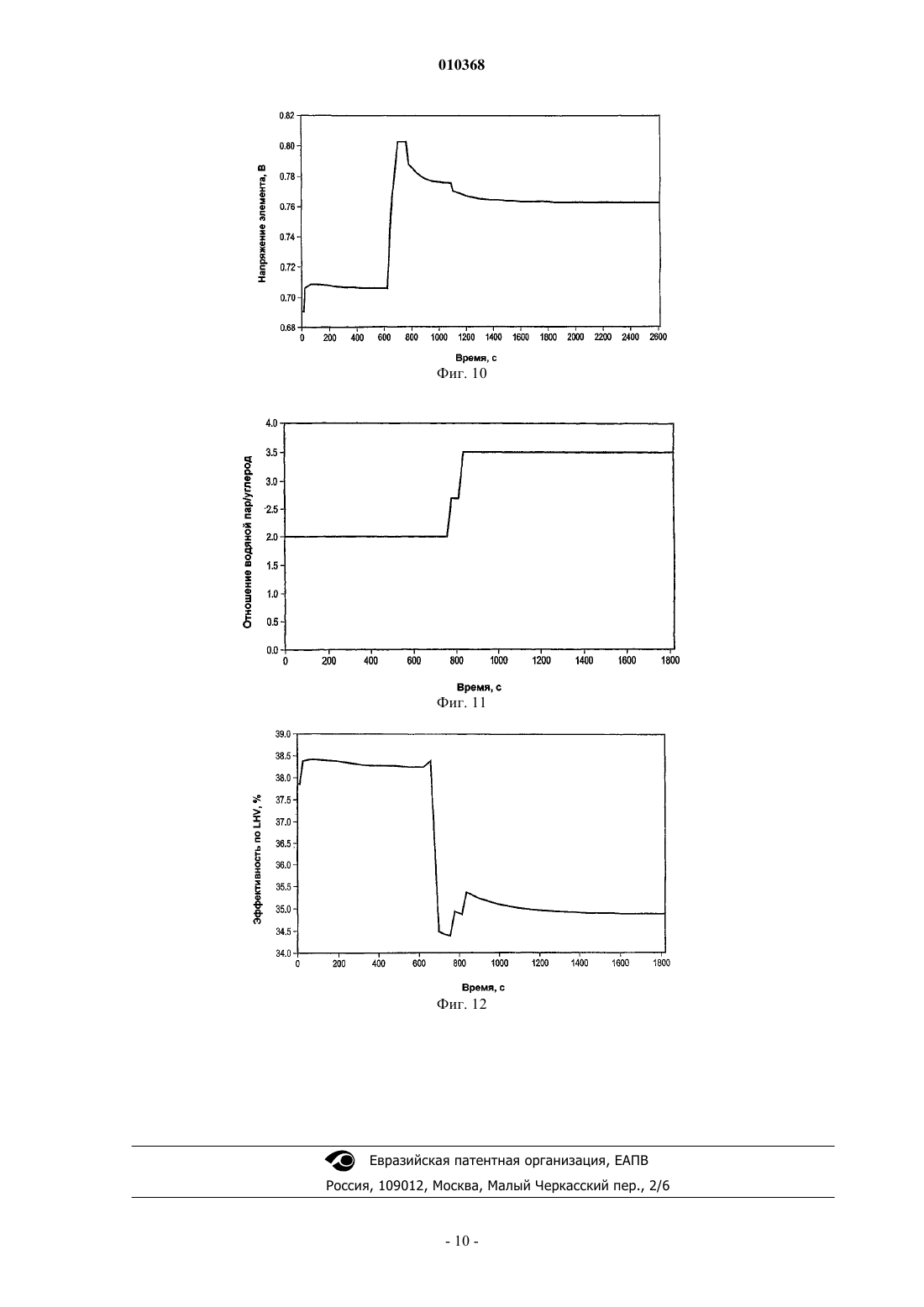

010368 Настоящее изобретение относится к способу и устройству для эксплуатации батареи твердооксидных топливных элементов с целью увеличения ее эффективности, в частности, посредством изменения одного или более условий работы топливного элемента. Твердооксидные топливные элементы (ТОТЭ) являются многообещающим средством генерации электричества из водорода или ископаемых видов топлива более эффективным и приемлемым с экологической точки зрения образом, нежели более традиционные технологии генерации. Однако традиционные ТОТЭ работают при очень высоких температурах (больших, чем 900 С), и даже более поздние усовершенствования смогли снизить эту температуру только до 700-800 С. Столь высокая температура эксплуатации приводит к значительным проблемам с материалами, используемыми в конструкции таких батарей топливных элементов, и соответствующими конструктивными элементами системы. Материалы,которые могут выдерживать длительную работу при этих температурах, имеют тенденцию быть либо дорогими, либо хрупкими, либо и теми, и другими. Попытка использовать материалы более низкой стоимости, такие как ферритные нержавеющие стали, при высоких рабочих температурах вызывает проблемы с ухудшением эксплуатационных характеристик батареи из-за окисления металла и миграции летучих частиц хрома за продолжительные периоды времени при этих высоких рабочих температурах. Поэтому, для того чтобы сделать привлекательную с коммерческой точки зрения батарею ТОТЭ для применений на рынке товаров массового производства, есть мощный стимул попытаться и снизить рабочую температуру батареи, а следовательно, и стоимость требуемых материалов. При температуре ниже 650 С, недорогие конструкционные материалы, такие как ферритные нержавеющие стали, являются достаточно устойчивыми для того, чтобы обеспечить возможность долгосрочной работы без существенного ухудшения эксплуатационных характеристик батареи. В традиционных ТОТЭ используется электролит из легированного иттрием диоксида циркония(YSZ). Это материал, который при высоких температурах проводит ионы кислорода, а не электроны. Поэтому он хорошо подходит для использования в качестве электролита топливного элемента. К сожалению, YSZ не является особенно хорошим оксидным ионным проводником, и его ионное сопротивление становится непрактично высоким ниже примерно 650 С, приводя к очень плохим эксплуатационным характеристикам топливного элемента. Для того чтобы работать ниже этой температуры, что, как указано ранее, является крайне желательным, требуется иной материал электролита. В отличие от YSZ, который не проводит электроны, есть целый ряд керамических материаловэлектролитов со смешанной ионно-электронной проводимостью, которые обладают высокой удельной ионной проводимостью ниже 650 С. С точки зрения его эксплуатационных характеристик, устойчивости и безопасности в обращении, наиболее многообещающим и широко используемым из этих низкотемпературных материалов-электролитов со смешанной ионно-электронной проводимостью является легированный гадолинием оксид церия (CGO), хотя есть и другие материалы, такие как легированные другими присадками оксиды церия. CGO демонстрирует хорошую удельную ионную проводимость вплоть до температур ниже 500 С. К сожалению, CGO является не таким устойчивым, как YSZ, и в восстановительной атмосфере при температуре (такой как обычно имеющая место на анодной стороне топливного элемента) ионы Се 4+ могут восстанавливаться до Се 3+. Это приводит к развитию в электролите некоторой электронной проводимости, приводящей в результате к протеканию внутри топливного элемента тока короткого замыкания. Это короткое замыкание наблюдается снаружи в виде падения напряжения на зажимах элемента при разомкнутой цепи и приводит в результате к падению эффективности преобразования энергии топлива в электричество. Эта особенность CGO привела многих людей к решению отказаться от него как от материала электролита, так как они рассматривают падение эффективности вследствие внутреннего короткого замыкания слишком тяжелой (труднопреодолимой) для практического устройства. Задача настоящего изобретения состоит в том, чтобы ослабить, по меньшей мере, некоторые из обсужденных выше проблем. Согласно первому аспекту настоящего изобретения предложен способ эксплуатации батареи твердооксидных топливных элементов с электролитом со смешанной ионно-электронной проводимостью,включающий в себя определение требуемой выходной мощности батареи твердооксидных топливных элементов и управление одним или более условиями работы батареи твердооксидных топливных элементов в зависимости от определенной выходной мощности. Теми условиями работы батареи твердооксидных топливных элементов, которые регулируют,предпочтительно является по меньшей мере одно из температуры батареи топливных элементов и разбавления топлива, подаваемого в батарею топливных элементов. Электронная проводимость CGO является сильно зависимой от температуры, и при достаточно низкой температуре электронный ток утечки может быть снижен до приемлемого уровня. По мере того,как снижается рабочая температура материала-электролита CGO, уменьшается и величина воздействия короткого замыкания. Это воздействие уменьшается до такой степени, что, когда рабочая температура понижается до 500 С, воздействие становится пренебрежимо малым. Поэтому CGO является подходящим материалом электролита, когда рабочая температура топливного элемента ниже температуры в-1 010368 650 С или более предпочтительно 600 С. Это, в частности, имеет место при высокой внешней нагрузке,когда поток ионов кислорода через электролит имеет тенденцию далее окислить ионы Се 3+ до Се 4+, таким образом устраняя электронную проводимость. Эффективность батареи топливных элементов с содержащим церий электролитом резко повышается более чем на примерно 50% от его номинальной мощности по мере того, как ток короткого замыкания становится небольшим по отношению к току во внешней цепи. Может быть продемонстрировано, например, что при работе на почти полной мощности и при температуре менее 600 С эффективность топливного элемента на основе CGO сравнима с эффективностью топливного элемента на основе YSZ, работающего при температурах свыше 700 С, и при этом нет существенных отрицательных последствий, вытекающих из использования CGO. Согласно второму аспекту настоящего изобретения предложена система управления для батареи твердооксидных топливных элементов с электролитом со смешанной ионно-электронной проводимостью, содержащая средство для определения требуемой выходной мощности батареи и контроллер для управления одним или более условиями работы батареи в зависимости от требуемой выходной мощности. Контроллер может быть выполнен с возможностью управления по меньшей мере одним из температуры батареи и разбавления топлива, подаваемого в батарею. Батарея топливных элементов с электролитом со смешанной ионно-электронной проводимостью может быть оснащена системой управления согласно второму аспекту настоящего изобретения. Далее будут в качестве примера описаны варианты реализации настоящего изобретения со ссылкой на прилагаемые чертежи, на которых фиг. 1 показывает график эффективности преобразования энергии в топливном элементе с электролитом на основе CGO, представленный в зависимости от плотности электрической мощности в диапазоне температур от 500 до 600 С; фиг. 2 - график эффективности преобразования энергии в топливном элементе с электролитом на основе CGO, представленный в зависимости от плотности электрической мощности в диапазоне разбавлений топлива; фиг. 3 схематично показывает батарею топливных элементов с системой управления для управления одним или более условиями работы батареи топливных элементов в зависимости от требуемой выходной мощности; фиг. 4 схематично показывает систему твердооксидных топливных элементов, работающую на топливе в виде сжиженного нефтяного газа (СПБТ); фиг. 5 - выходные мощности батареи по постоянному току и системы в целом по переменному току во время имитационного моделирования системы, показанной на фиг. 4; фиг. 6 - температуру батареи во время имитационного моделирования; фиг. 7 - стехиометрический коэффициент избытка воздуха во время имитационного моделирования; фиг. 8 - результирующие эффективности батареи и системы во время имитационного моделирования; фиг. 9 - ионный и внешний токи внутри батареи во время имитационного моделирования; фиг. 10 - прогнозируемое электрическое напряжение одиночного топливного элемента; фиг. 11 - отношение водяной пар/углерод в риформинг-установке в случае дополнительного имитационного моделирования и фиг. 12 показывает эффективность батареи в случае дополнительного имитационного моделирования. Ниже представлены две стратегии для минимизации тока короткого замыкания в условиях работы при частичных нагрузках, соответственно максимизирующие эффективность топливного элемента по всему его рабочему диапазону. Способ 1. Фиг. 1 иллюстрирует результаты компьютерного моделирования топливного элемента на основеCGO с номинальной максимальной удельной выходной мощностью в 0,2 Втсм-2. Эффективность преобразования энергии представлена графически в зависимости от плотности электрической мощности в диапазоне рабочих температур от 500 до 600 С. Эффективность преобразования энергии (КПД энергопреобразования) определяется как выходная электрическая мощность, деленная на химическую энергию в израсходованном водородном топливе, при условии 100%-го преобразования топлива. Таким образом,эти значения являются максимальными теоретическими эффективностями для данного элемента, а не реальными эффективностями, так как в действительности 100%-е преобразование топлива является невозможным. Однако реальный тренд будет следовать такой же модели. На фиг. 1 можно видеть, что максимальная эффективность при любой данной плотности мощности является зависимой от температуры и что чем выше плотность мощности, тем выше температура, при которой имеет место максимальная эффективность. Причиной этого является следующее. Более низкая температура эксплуатации понижает как абсолютную величину плотности электронного тока утечки, так-2 010368 и плотность тока во внешней цепи, при которой электронный ток утечки становится пренебрежимо малым. Это означает, что при малых плотностях внешнего тока более высокая эффективность может быть достигнута при низкой рабочей температуре. Однако низкая температура также увеличивает различные сопротивления элемента, особенно катодное перенапряжение. Таким образом, для любой данной плотности тока падение напряжения в результате внутреннего сопротивления элемента будет более высоким,что приводит к более низкой эффективности при более высоких токах. Однако при этих более высоких плотностях тока электронный ток утечки пренебрежимо мал даже при более высокой температуре, но сопротивление элемента является более низким. Это ведет к меньшему падению напряжения на внутреннем сопротивлении элемента и, таким образом, к более высокому напряжению на зажимах элемента и,следовательно, более высокой эффективности. Поэтому понятная стратегия по оптимизации эффективности батареи с этими характеристиками состоит в том, чтобы обеспечить возможность варьирования температуры батареи в диапазоне 500-600 С или, возможно, вплоть до 650 С, в зависимости от требуемой выходной мощности. Этого относительно просто достичь, так как более высокая электрическая выходная мощность, отводимая от батареи, также имеет следствием более высокую теплоотдачу, и посредством недоохлаждения батареи легко может быть обеспечена возможность повышения температуры с увеличением выходной мощности, и наоборот. Однако, в случае резкого повышения потребляемой мощности, батарея может не находиться при достаточной температуре для того, чтобы обеспечить возможность удовлетворения такого потребления. В зависимости от того, как быстро батарея может быть нагрета, может оказаться возможным, если это требуется, покрыть эту потребность, временно используя некоторую форму накопления (аккумулирования) энергии. В качестве альтернативы или в дополнение к вышеописанному способу, ниже представлен второй способ повышения эффективности батареи. Способ 2. Фиг. 2 иллюстрирует результаты другого компьютерного моделирования элемента на основе CGO,на этот раз - с номинальной максимальной плотностью мощности в 0,4 Втсм-2. В этом случае, температуру поддерживали постоянной на уровне 570 С, а варьировали разбавление водородного топлива водяным паром. Можно видеть, что разбавление топлива с повышающимся процентным содержанием водяного пара оказывает почти такое же влияние, как и понижение температуры. Это в значительной степени происходит потому, что добавление более высоких процентных содержаний водяного пара в водородное топливо делает топливо менее восстанавливающим. Это оказывает влияние по уменьшению тенденции к восстановлению ионов Се 4+ в электролите до Се 3+ и, таким образом, понижает электронную проводимость электролита. Однако, разбавление топлива также увеличивает сопротивление анода и уменьшает напряжение элемента при разомкнутой цепи, таким образом снижая максимальную достижимую выходную мощность. Другая возможная стратегия по оптимизации эффективности батареи при неполной нагрузке состоит в том, чтобы разбавлять топливо увеличенным процентным содержанием водяного пара по мере того,как падает нагрузка. Этот способ одинаково применим в том случае, если топливо разбавляют диоксидом углерода, азотом или смесью водяного пара, азота и/или диоксида углерода, либо в том случае, если газообразным топливом является монооксид углерода или смесь водорода и монооксида углерода. Еще один способ достижения этого разбавления топлива мог бы состоять в смешивании поступающего газообразного топлива с регулируемой долей рециркулированного выхлопного газа с анодной стороны батареи. Однако в пределы объема настоящего изобретения будет попадать любой способ разбавления анодного газообразного топлива, например посредством подачи водяного пара, азота и/или диоксида углерода из отдельного источника. Фиг. 3 схематично показывает батарею твердооксидных топливных элементов с электролитами со смешанной ионно-электронной проводимостью и с системой управления для управления по меньшей мере одним из температуры батареи топливных элементов и/или разбавления топлива, подаваемого в батарею. Батарея 10 топливных элементов имеет анодное отделение 11, через которое пропускают водородсодержащее газообразное топливо, и катодное отделение 12, через которое пропускают воздух. Батарея топливных элементов состоит из единственной сборки из анода, электролита и катода или многочисленных сборок из анода, электролита и катода, уложенных слоями для достижения функциональной батареи топливных элементов. Батарея имеет впуск 30 топлива, через который пропускают водород или углеводородное топливо, такое как метан, и выпускной канал 70, через который выхлопные газы из анодного отделения покидают батарею. Эти выхлопные газы в типичном случае являются смесью водяного пара и не прореагировавшего водорода. Если исходным топливом был углеводород, то выхлопные газы также будут содержать оксиды углерода. Предусмотрен канал 40 рециркуляции, который обеспечивает возможность смешивания выхлопных газов с поступающим топливом посредством регулируемого компрес-3 010368 сора 50. Этот компрессор может быть либо нагнетательным вентилятором с электроприводом или некоторой разновидностью эжектора или струйного насоса. Необязательно, смесь поступающего топлива и рециркулированных выхлопных газов может подаваться в риформинг-установку 31, которая преобразует углеводородное топливо в смесь водорода и оксидов углерода посредством реакции с водяным паром. Батарея также оснащена впускным воздушным каналом 20, по которому в батарею подают подогретый (т.е. предварительно нагретый) воздух в качестве окислителя и охладителя. Предварительный нагрев может происходить с помощью средств, которые включают в себя использование избыточного тепла от батареи топливных элементов, или рекуперацию тепла от выпускных каналов батареи, или использование отдельного источника тепла, такого как индукционный нагрев, тепла горения или рекуперированного тепла от другого внешнего процесса. Катодное отделение также имеет выпускной канал 71 для обеспечения возможности удаления выхлопных газов из батареи. Предусмотрен микропроцессор 60, который, например, может быть частью компьютера или печатной платы. Микропроцессор принимает входные сигналы о температуре 13 батареи, напряжении 14 батареи и токе 15 батареи. Микропроцессор выполнен с возможностью управления температурой батареи через линию 21 управления и отношением свежего топлива к рециркулированному выхлопному газу через линию 51 управления, которая управляет регулируемым компрессором 50. Альтернативно, разбавлением поступающего топлива можно управлять путем добавления регулируемого количества водяного пара, диоксида углерода или инертного газа из другого источника. Управление температурой батареи через линию 21 может производиться целым рядом способов или сочетаний способов, в том числе, но не ограничиваясь перечисленным: 1) изменение объема воздуха, подаваемого в батарею; 2) изменение температуры воздуха, подаваемого в батарею; 2) изменение концентрации не подвергнутого риформингу углеводородного топлива, поступающего в батарею, при условии, что происходит внутренний риформинг; 4) изменение температуры топлива, поступающего в батарею. Микропроцессор получает входной сигнал выходной мощности батареи посредством перемножения сигналов 14 и 15 напряжения и тока батареи. Микропроцессор будет содержать справочную таблицу или тому подобное, которая будет содержать оптимальные температуру батареи и/или разбавление топлива для данной выходной мощности. Микропроцессор будет манипулировать управляющими переменными 21 и 51, пытаясь достичь этого оптимума для данной выходной мощности. Фиг. 4 схематично иллюстрирует полную систему твердооксидных топливных элементов, работающую на топливе в виде сжиженного нефтяного газа (СПБТ). Эта система иллюстрирует, каким образом способ управления среднетемпературной батареей твердооксидных топливных элементов (СТТОТЭ), описанный в вышеприведенном способе 1, мог бы быть реализован на практике. Эта система проиллюстрирована только в качестве примера, и при этом могут быть использованы многочисленные другие конфигурации, которые будут достигать того же самого результата. СПБТ-топливо подают через некоторую разновидность системы 10 десульфуризации и управления массовым расходом. Топливо смешивают с водяным паром из трубки 62 в смесителе 21 в отношении,составляющем по меньшей мере два моля водяного пара на каждый моль углерода в топливе. Смесь водяного пара/СПБТ затем подогревают до примерно 430 С в топливном теплообменнике 22, а затем подают в риформинг-установку 23. В риформинг-установке смесь нагревается до примерно 700 С посредством теплообмена с потоком выхлопного газа, что схематично проиллюстрировано соединением 51 от теплообменника 50. При этой повышенной температуре углеводороды в топливе (преимущественно пропан с небольшой долей бутана, пропилена и следовыми компонентами, такими как пентан) реагируют с водяным паром с образованием обогащенной водородом смеси-продукта риформинга. Эта смесь-продукт риформинга в типичном случае будет представлять собой 60-7 0% водорода по объему с более низким процентным содержанием водяного пара, монооксида углерода, диоксида углерода и метана. Эта газовая смесь является пригодной для снабжения топливом батареи ТОТЭ без дополнительной обработки. Смесь-продукт риформинга охлаждают до температуры, подходящей для подачи в батарею, посредством топливного теплообменника 22, нагревая поступающие в процессе реагенты. Смесь-продукт риформинга затем подают в анодное отделение 31 батареи 30 топливных элементов посредством топливного впускного канала 24. Газообразное топливо частично потребляется внутри батареи, и выхлопной газ покидает анодное отделение батареи посредством выпускного канала 41. Выхлопной газ выходит при температуре, близкой к температуре самой горячей части батареи, в типичном случае 550-620 С в зависимости от режима работы. Выхлопной газ преимущественно образован водяным паром и диоксидом углерода, с небольшими количествами несгоревших водорода и монооксида углерода. Атмосферный воздух втягивают в систему через воздушный фильтр 90 воздуходувкой 91. Воздуходувка 91 содержит электродвигатель с переменной частотой вращения, управляемый посредством контроллера 93 электродвигателя, и с помощью этого средства может изменяться массовый расход втягиваемого в систему воздуха. Массовый расход втягиваемого в систему воздуха измеряют датчиком 94-4 010368 массового расхода. Воздух вводят в качестве, как окислителя, так и средства охлаждения батареи ТОТЭ,так как является нормальным подавать значительно большее количество воздуха, чем требуемое в качестве окислителя, при этом его остаток уносит избыточное тепло из батареи. Воздух подают (92) от датчика 94 массового расхода в подогреватель 70 воздуха, где его подогревают до температуры, подходящей для подачи в батарею (в типичном случае 450-500 С). Поступающий воздух подогревают за счет охлаждения потока 63 горячего выхлопного газа. Подогретый воздух затем подают в катодное отделение 32 батареи 30 топливных элементов посредством воздушного канала 72. Как и в случае с топливом, присутствующий в воздухе кислород частично потребляется в результате реакций в топливном элементе. Оставшийся воздух, в некоторой степени обедненный кислородом, покидает батарею посредством воздушного выпускного канала 42. Как и в случае с газообразным топливом,воздух в типичном случае будет находиться при температуре, близкой к максимальной температуре батареи, в типичном случае 550-620 С в зависимости от режима работы. Как воздушный, так и топливный выпускные каналы 41 и 42 ведут в дожигатель 40 системы, в котором воздушный и топливный выпускные потоки смешивают вместе, и непрореагировавшие водород и монооксид углерода из выхлопа батареи сжигают традиционным образом для выработки тепла. Результирующий поток 43 горячего (в типичном случае 700-900 С) выхлопного газа сначала пропускают через теплообменник 50 с тем, чтобы обеспечить тепло для риформинг-установки 23. Поток 52 более холодного газа из теплообменника 50 затем подают в парогенератор 60, в котором его используют для испарения воды, подаваемой насосом 61 подачи воды. Получающийся в результате водяной пар затем подают в риформинг-установку через трубку 62. Выхлопной газ, теперь уже охлажденный до примерно 600 С, затем подают в подогреватель 70 воздуха для подогрева поступающего воздуха. Наконец, выхлопной газ, все еще находящийся при температуре в примерно 250 С, подают в теплообменник 80, который может использоваться для рекуперации сбросного тепла с целью комбинированного теплового и энергетического применения. Батарея снабжена внешней силовой нагрузкой 110, которая отбирает ток от батареи через кабель 111. Характер силовой нагрузки может быть некоторым из целого ряда различных областей применения. Система оборудована блоком 100 управления на основе микропроцессора. Этот блок измеряет ток батареи посредством входной линии 101 и температуру батареи посредством входной линии 102. Он также измеряет массовый расход поступающего в систему воздуха посредством датчика 94 массового расхода и входной линии 104. Блок управления управляет воздуходувкой 91 посредством контроллера 93 электродвигателя и выходной линии 103. Таким образом, контроллер может управлять расходом поступающего в батарею воздуха. Блок 100 управления также управляет насосом 61 подачи воды по выходной линии 105. Таким образом, отношение водяного пара к топливу в риформинг-установке также может быть изменено. Эксплуатационные характеристики системы, проиллюстрированной на фиг. 4, были смоделированы на компьютере. Смоделированная система основана на батарее с выходной электрической мощностью в 1 кВт и системе, выдающей мощность переменного тока. Выходная мощность переменного тока системы всегда является меньшей, чем выходная мощность батареи, так как различные части системы, такие как воздуходувка, потребляют некоторую мощность. При этом имитационном моделировании систему эксплуатировали в течение 10 мин (600 с) при полной мощности переменного тока (800 Вт). Затем мощность линейно снижали до половины мощности переменного тока (400 Вт), а затем понижали температуру батареи на 25 С путем временного увеличения расхода воздуха с тем, чтобы увеличить интенсивность охлаждения внутри батареи. Можно видеть явное благоприятное влияние понижения температуры батареи в режиме частичной нагрузки. Фиг. 5 показывает выходные мощности батареи по постоянному току и системы по переменному току во время имитационного моделирования, иллюстрируя линейное снижение электрической мощности с 800 до 400 Вт. Фиг. 6 показывает температуру батареи во время этого имитационного моделирования, а фиг. 7 - стехиометрический коэффициент избытка воздуха. Этот коэффициент представляет собой отношение реального расхода воздуха к теоретической потребности в воздухе с целью подачи достаточного количества кислорода для реакции в топливном элементе. Можно видеть, что при полной мощности это отношение составляет примерно 10, демонстрируя большое количество воздуха, требуемое для охлаждения батареи. Затем коэффициент избытка воздуха увеличивается до максимума в примерно 20, так как расход воздуха увеличивают для охлаждения батареи. Увеличение расхода воздуха на примерно 1100-ой секунде происходит в результате того, что контроллер температуры батареи был перенастроен с тем, чтобы сделать его более чувствительным по мере того, как температура батареи приближается к новому заданному значению (уставке). Фиг. 8 показывает результирующие эффективности батареи и системы. Можно видеть, что при температуре батареи, поддерживаемой на уровне примерно 590 С, имеет место значительное падение эффективности по мере того, как уменьшается нагрузка. Это происходит в результате повышения электронной проводимости в электролите по мере того, как снижается плотность тока. Однако, по мере того,как температура батареи падает, эффективность восстанавливается до тех пор, пока она не становится-5 010368 сравнимой с эффективностью при полной нагрузке. Фактически, эффективность батареи является лучшей, чем эффективность при полной нагрузке, в результате более высокого напряжения элемента. Однако эффективность системы является немного худшей в результате постоянных паразитных потреблений мощности, таких как мощность, требуемая для работы системы управления. Фиг. 9 показывает ионный и внешней токи внутри батареи. Внешним током является ток, протекающий во внешней цепи, а ионным током является сумма внешнего тока и электронного тока утечки. Можно видеть, что промежуток между этими двумя линиями, представляющий собой величину электронного тока утечки, увеличивается по мере того, как внешний ток падает. Однако также можно видеть,что промежуток смыкается по мере того, как температура батареи падает в условиях работы при частичных нагрузках. Наконец, фиг. 10 показывает прогнозируемое напряжение одиночного топливного элемента. Можно видеть, что напряжение элемента увеличивается с уменьшением нагрузки, как и следовало ожидать. Также можно видеть, что напряжение элемента действительно немного падает по мере того, как батарея охлаждается, что обычно будет означать некоторую потерю эффективности, так как увеличивается сопротивление элемента. Однако польза от уменьшения тока утечки перевешивает увеличение в сопротивлении, при условии, что падение температуры не слишком велико. Второе имитационное моделирование выполняли для демонстрации влияния разбавления топлива на эффективность системы при частичной нагрузке (способ 2). Подобное имитационное моделирование выполняли, когда батарея работала при полной мощности в течение 10 мин, а затем мощность батареи снижали до половины мощности. Вместе с тем, в это время батарею поддерживали при постоянной температуре, но массовый расход воды в парогенератор из насоса 61 увеличивали в две стадии. Это вызвало эффект повышения отношения водяной пар/углерод в риформинг-установке с 2,0 до 3,5 и, таким образом, повышения разбавления топлива в батарее, как проиллюстрировано на фиг. 11. Влияние на эффективность батареи можно видеть на фиг. 12. Преимущество этого подхода менее заметно, чем изменение температуры батареи (способ 1), но небольшое улучшение эффективности является совершенно очевидным. В описанных выше примерах могут быть сделаны многочисленные изменения, пока они подпадают под объем этого изобретения. Например, микропроцессор может просто управлять температурой батареи, но не разбавлением топлива, или наоборот. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ эксплуатации батареи твердооксидных топливных элементов с регулируемой выходной мощностью, содержащей по меньшей мере один твердооксидный топливный элемент, имеющий электролит со смешанной ионно-электронной проводимостью, причем в случае необходимости увеличения выходной мощности батареи(i) увеличивают температуру упомянутого по меньшей мере одного твердооксидного топливного элемента и/или(ii) увеличивают концентрацию топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент,а в случае необходимости уменьшения выходной мощности батареи:(i) уменьшают температуру упомянутого твердооксидного топливного элемента и/или(ii) уменьшают концентрацию топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент. 2. Способ по п.1, в котором температуру твердооксидного топливного элемента поддерживают не превышающей 650 С. 3. Способ по п.2, в котором температуру твердооксидного топливного элемента поддерживают не превышающей 600 С. 4. Способ по любому из пп.1-3, в котором топливо, подаваемое в твердооксидный топливный элемент, разбавляют водяным паром, диоксидом углерода, азотом или смесью, содержащей водяной пар,диоксид углерода и/или азот. 5. Способ по любому из пп.1-3, в котором топливо, подаваемое в твердооксидный топливный элемент, разбавляют выхлопным газом с анодной стороны по меньшей мере одного топливного элемента,обеспечивая при этом рециркуляцию выхлопного газа. 6. Способ по любому из предыдущих пунктов, где электролит упомянутого по меньшей мере одного твердооксидного топливного элемента содержит легированный гадолинием оксид церия. 7. Система управления батарей твердооксидных топливных элементов с регулируемой выходной мощностью, содержащей по меньшей мере один твердооксидный топливный элемент, имеющий электролит со смешанной ионно-электронной проводимостью, содержащая:(a) средство для определения текущей выходной мощности упомянутой батареи твердооксидных топливных элементов; и(b) контроллер для управления по меньшей мере одним условием работы упомянутой батареи твердооксидных топливных элементов для осуществления требуемого изменения выходной мощности, выполненный с возможностью, в случае необходимости увеличения выходной мощности батареи, обеспечить:(i) увеличение температуры упомянутого по меньшей мере одного твердооксидного топливного элемента и/или(ii) увеличение концентрации топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент,а в случае необходимости уменьшения выходной мощности батареи, обеспечить:(i) уменьшение температуры упомянутого твердооксидного топливного элемента и/или(ii) уменьшение концентрации топлива в топливной смеси, подаваемой в упомянутый твердооксидный топливный элемент. 8. Система управления по п.7, в которой контроллер поддерживает температуру батареи, не превышающей 650 С. 9. Система управления по п.8, в которой контроллер поддерживает температуру батареи не превышающей 600 С. 10. Система управления по любому из пп.7-9, в которой контроллер управляет разбавлением топлива, подаваемого в батарею топливных элементов, водяным паром, диоксидом углерода, азотом или смесью, содержащей водяной пар, диоксид углерода и/или азот. 11. Система управления по любому из пп.7-10, в которой контроллер управляет разбавлением топлива, подаваемого в батарею топливных элементов, выхлопным газом, рециркулированным с анодных сторон батареи топливных элементов. 12. Батарея топливных элементов с электролитами со смешанной ионно-электронной проводимостью, включающая в себя систему управления по любому из пп.7-11.

МПК / Метки

Метки: топливных, смешанной, батареи, устройство, способ, электролитом, ионно-электронной, эксплуатации, твердооксидных, проводимостью, элементов

Код ссылки

<a href="https://eas.patents.su/11-10368-sposob-i-ustrojjstvo-dlya-ekspluatacii-batarei-tverdooksidnyh-toplivnyh-elementov-s-elektrolitom-so-smeshannojj-ionno-elektronnojj-provodimostyu.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для эксплуатации батареи твердооксидных топливных элементов с электролитом со смешанной ионно-электронной проводимостью</a>

Предыдущий патент: Плазменная система

Следующий патент: Замещённые хинолиновые соединения

Случайный патент: Металлическая сетка