Способ прессования многослойных панелей

Номер патента: 961

Опубликовано: 28.08.2000

Авторы: Вилльман Тармо, Брунила Эско, Хеселиус Ларс-Хенрик

Формула / Реферат

1. Способ изготовления посредством прессования слоистой плоской перестроенной минераловатной плиты с тонким, прочным наружным покрытием, таким как покрытая полимером пластина из стального листа, связанная с адгезивом, на обеих сторонах указанной минераловатной плиты, для образования многослойной конструкции, отличающийся тем, что прессование при изготовлении слоистой плиты осуществляют с использованием регулируемого давления в интервале, ограниченном, с одной стороны, минимальным давлением Р1, необходимым для предотвращения разрушения адгезива в адгезионном слое, и, с другой стороны, усредненным пределом упругости при сжатии Р2 минераловатного сердечника в продолжение прессования, посредством чего составляющие элементы, т.е. минераловатная плита, наружное покрытие и адгезив выбирают так, чтобы имело место условие Р1< Р2.

2. Способ по п.1, отличающийся тем, что верхний предел давления составляет 70%, предпочтительно 50% от усредненного предела упругости при сжатии минераловатной плиты.

3. Способ по п.1 или 2, отличающийся тем, что нижний предел выше, чем Р1, и давление Р3, которое требуется для того, чтобы придать наружному покрытию заданную постоянную гладкость, посредством чего составляющие элементы, т.е. минераловатная плита, наружное покрытие и адгезив, выбирают так, что имеет место условие Р1< Р2 и Р3<Р2 .

4. Способ по любому из предыдущих пунктов, отличающийся тем, что минераловатную плиту перед прессованием и в продолжение него подвергают сжатию в ее основной плоскости перпендикулярно к продольному направлению и/или вдоль него.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что минераловатную плиту очищают от просыпанных частиц материала перед контактом с адгезивом.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что давление для изготовления слоистой плиты моментально сбрасывают значительно или даже полностью на очень короткий период в продолжение первой половины стадии прессования, за которой непосредственно следует повторное приложение давления на время, требуемое для отверждения адгезива, так, чтобы многослойное изделие могло быть удалено из пресса без какой-либо послепрессовой деформации, кроме обычного упругого восстановления толщины изделия.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что наружное покрытие протягивают через прессующие пластины посредством вакуума или магнитных полей.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что указанный адгезив отверждают при нагревании или других приложенных наружных воздействиях, таких как ультразвук, причем наружное воздействие оказывают в процессе прессования.

Текст

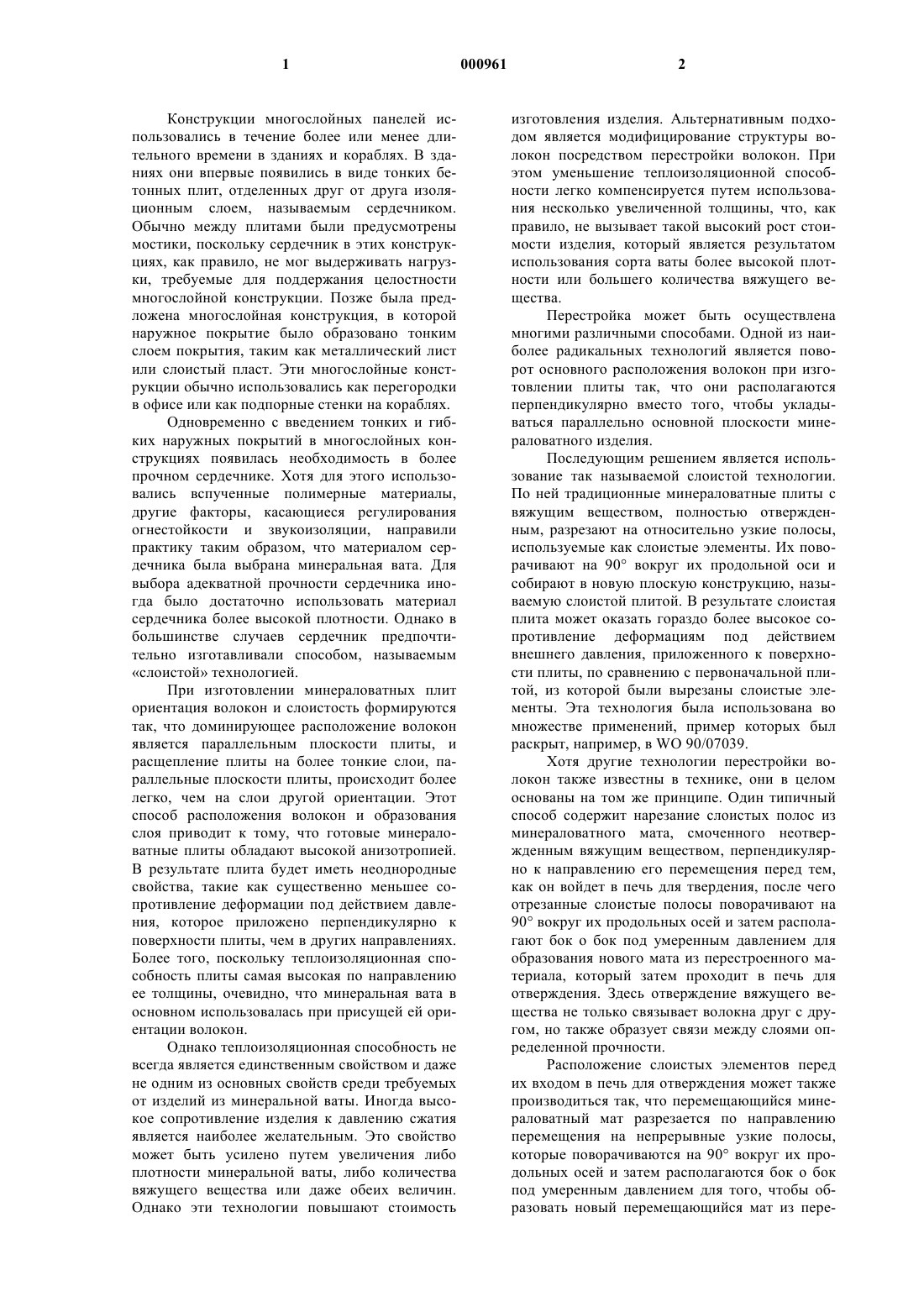

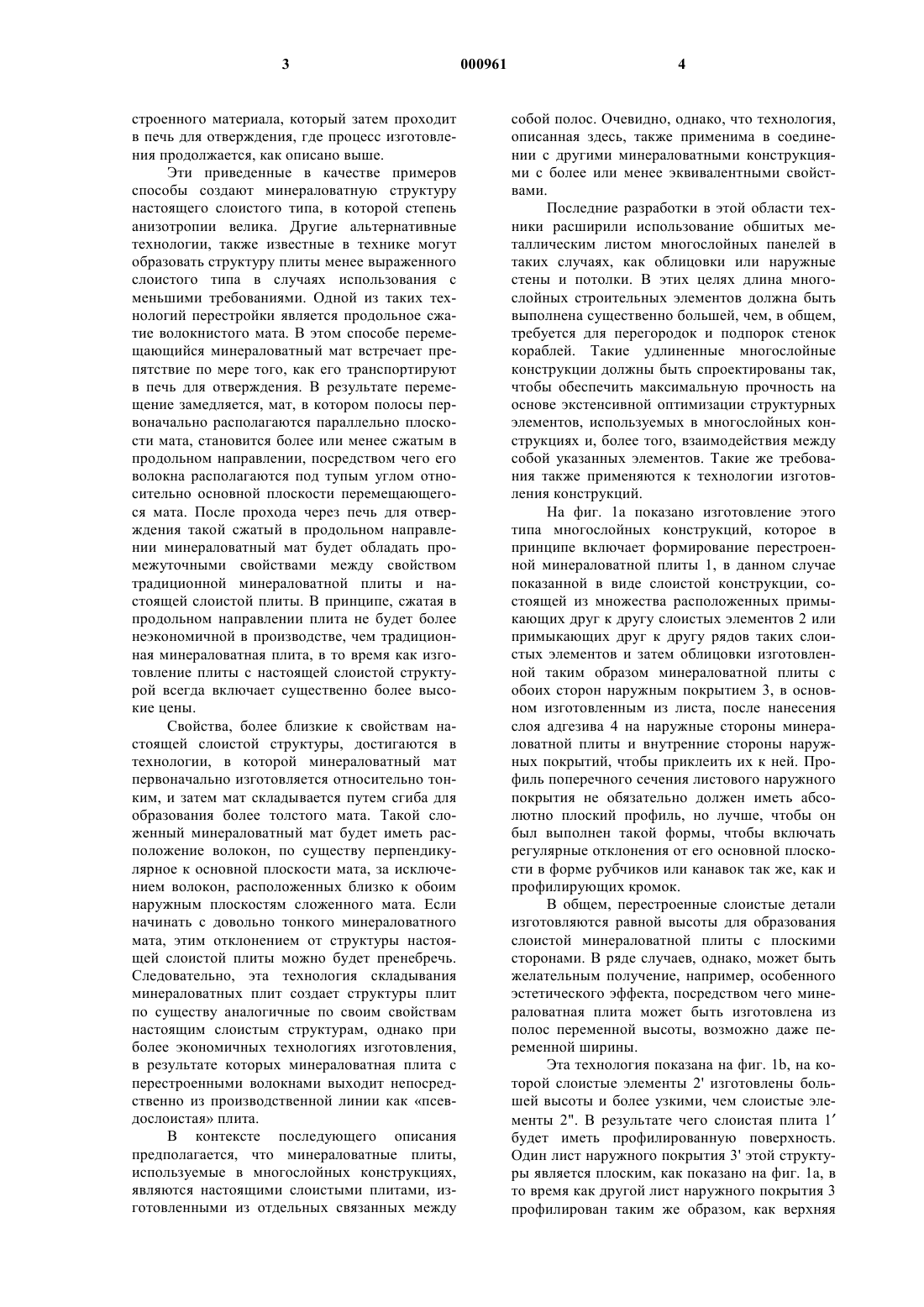

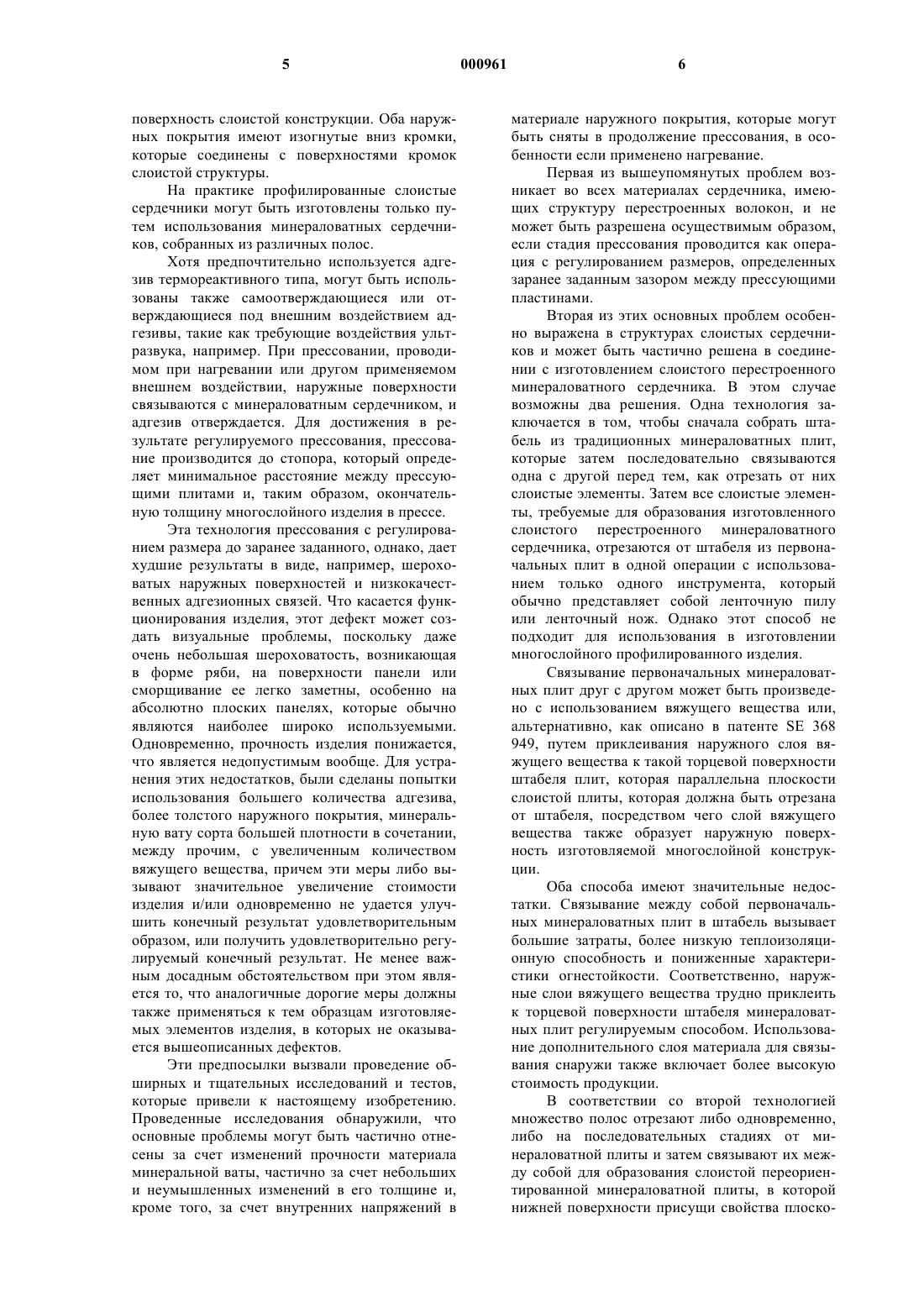

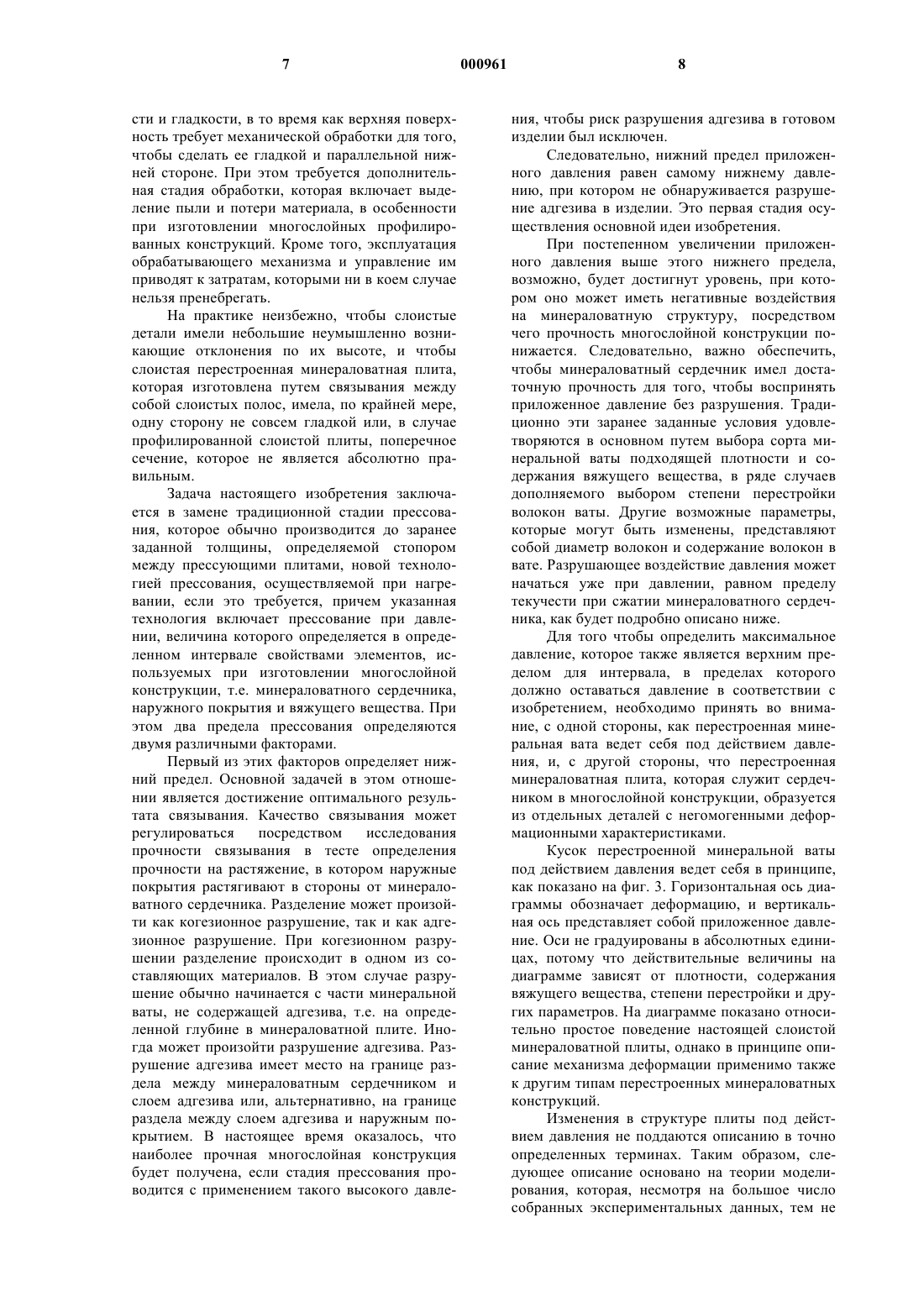

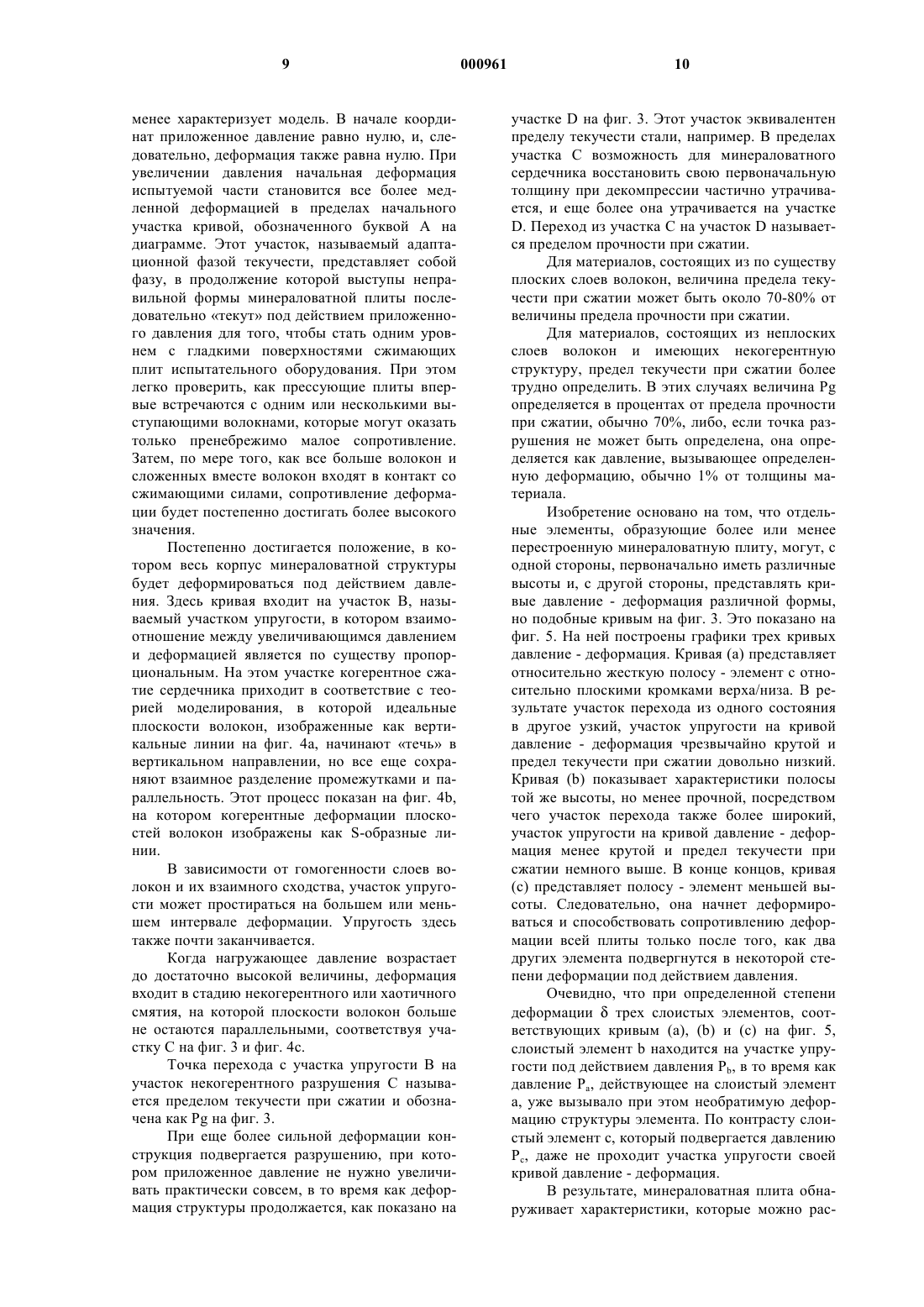

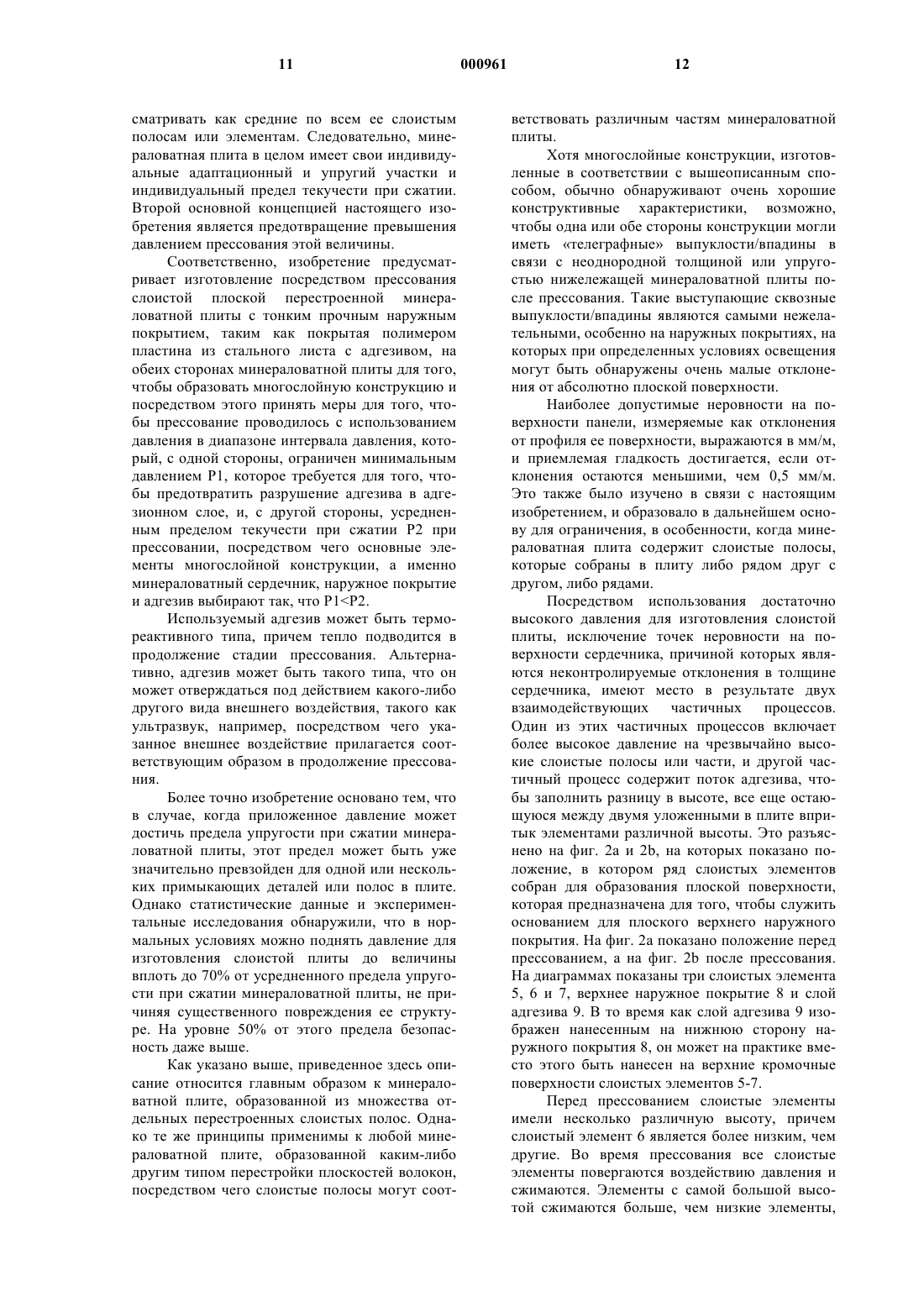

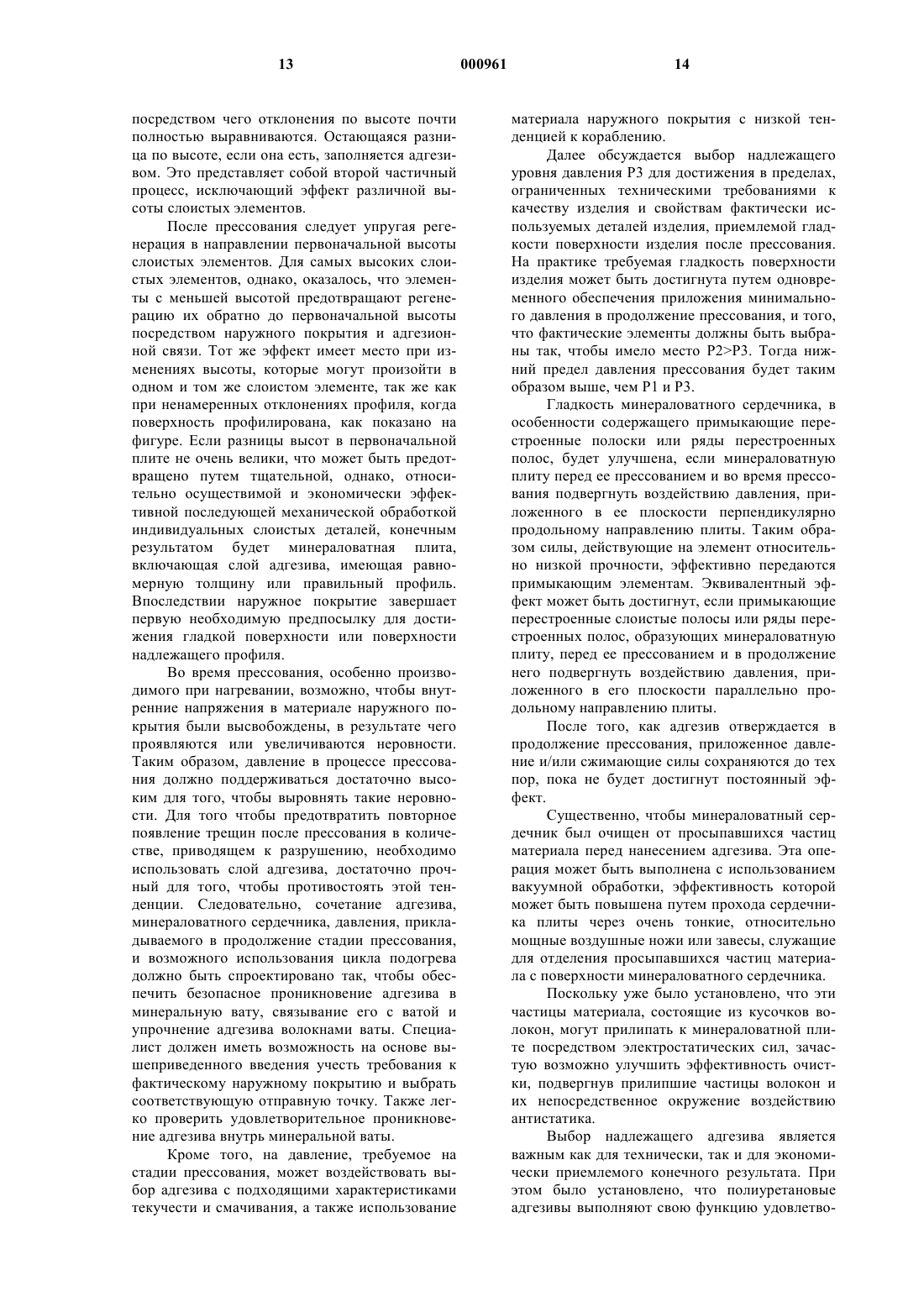

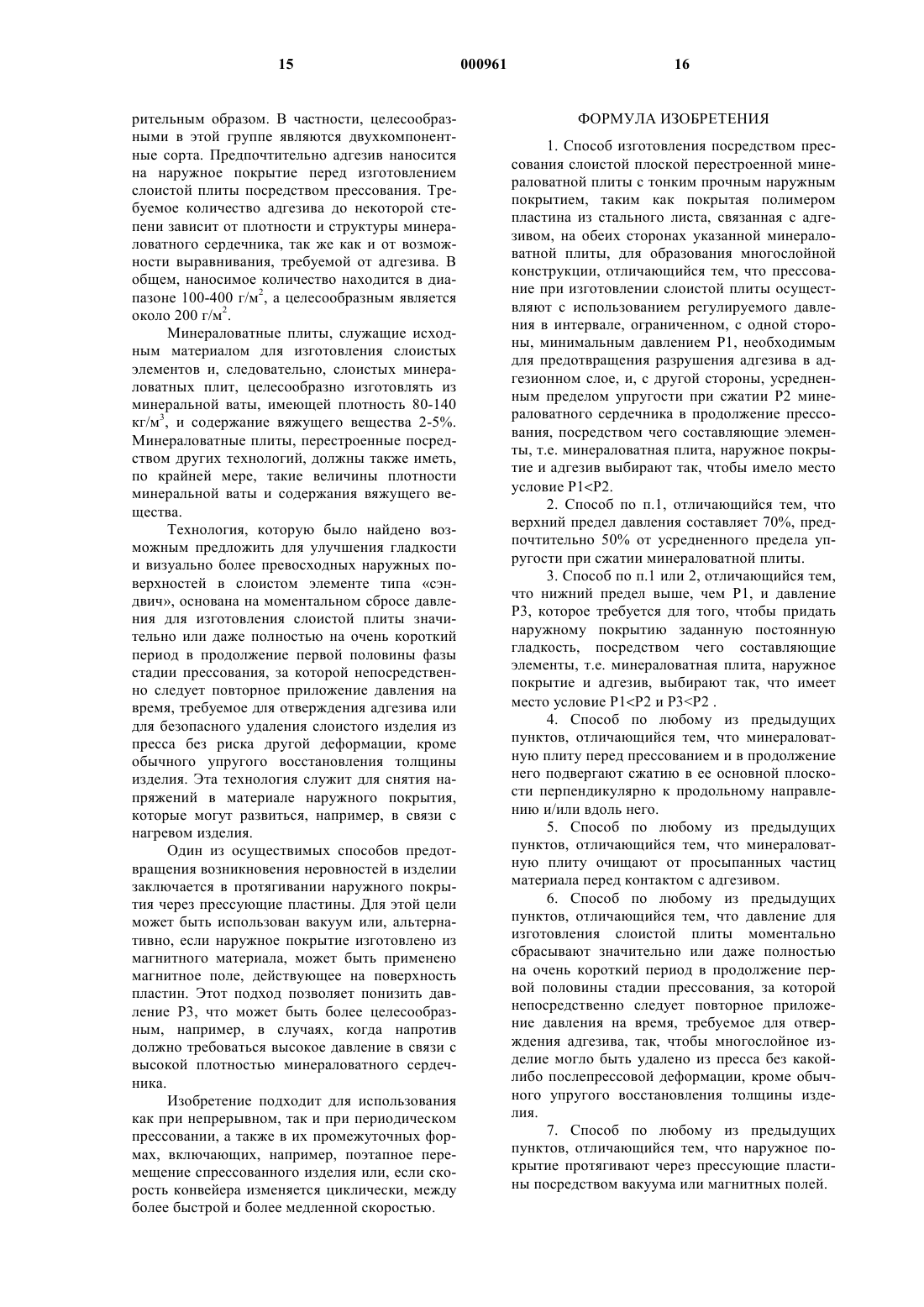

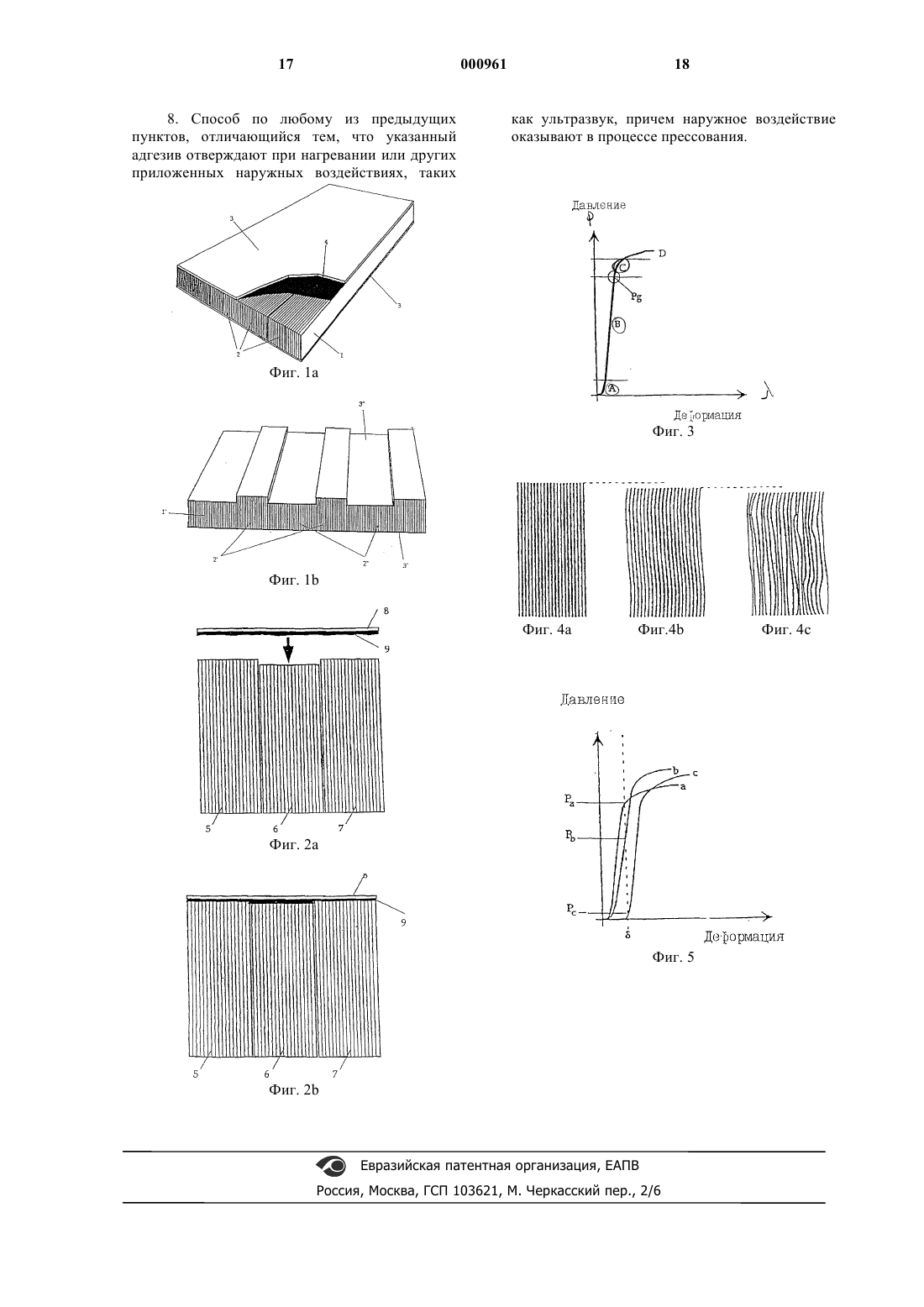

1 Конструкции многослойных панелей использовались в течение более или менее длительного времени в зданиях и кораблях. В зданиях они впервые появились в виде тонких бетонных плит, отделенных друг от друга изоляционным слоем, называемым сердечником. Обычно между плитами были предусмотрены мостики, поскольку сердечник в этих конструкциях, как правило, не мог выдерживать нагрузки, требуемые для поддержания целостности многослойной конструкции. Позже была предложена многослойная конструкция, в которой наружное покрытие было образовано тонким слоем покрытия, таким как металлический лист или слоистый пласт. Эти многослойные конструкции обычно использовались как перегородки в офисе или как подпорные стенки на кораблях. Одновременно с введением тонких и гибких наружных покрытий в многослойных конструкциях появилась необходимость в более прочном сердечнике. Хотя для этого использовались вспученные полимерные материалы,другие факторы, касающиеся регулирования огнестойкости и звукоизоляции, направили практику таким образом, что материалом сердечника была выбрана минеральная вата. Для выбора адекватной прочности сердечника иногда было достаточно использовать материал сердечника более высокой плотности. Однако в большинстве случаев сердечник предпочтительно изготавливали способом, называемым слоистой технологией. При изготовлении минераловатных плит ориентация волокон и слоистость формируются так, что доминирующее расположение волокон является параллельным плоскости плиты, и расщепление плиты на более тонкие слои, параллельные плоскости плиты, происходит более легко, чем на слои другой ориентации. Этот способ расположения волокон и образования слоя приводит к тому, что готовые минераловатные плиты обладают высокой анизотропией. В результате плита будет иметь неоднородные свойства, такие как существенно меньшее сопротивление деформации под действием давления, которое приложено перпендикулярно к поверхности плиты, чем в других направлениях. Более того, поскольку теплоизоляционная способность плиты самая высокая по направлению ее толщины, очевидно, что минеральная вата в основном использовалась при присущей ей ориентации волокон. Однако теплоизоляционная способность не всегда является единственным свойством и даже не одним из основных свойств среди требуемых от изделий из минеральной ваты. Иногда высокое сопротивление изделия к давлению сжатия является наиболее желательным. Это свойство может быть усилено путем увеличения либо плотности минеральной ваты, либо количества вяжущего вещества или даже обеих величин. Однако эти технологии повышают стоимость 2 изготовления изделия. Альтернативным подходом является модифицирование структуры волокон посредством перестройки волокон. При этом уменьшение теплоизоляционной способности легко компенсируется путем использования несколько увеличенной толщины, что, как правило, не вызывает такой высокий рост стоимости изделия, который является результатом использования сорта ваты более высокой плотности или большего количества вяжущего вещества. Перестройка может быть осуществлена многими различными способами. Одной из наиболее радикальных технологий является поворот основного расположения волокон при изготовлении плиты так, что они располагаются перпендикулярно вместо того, чтобы укладываться параллельно основной плоскости минераловатного изделия. Последующим решением является использование так называемой слоистой технологии. По ней традиционные минераловатные плиты с вяжущим веществом, полностью отвержденным, разрезают на относительно узкие полосы,используемые как слоистые элементы. Их поворачивают на 90 вокруг их продольной оси и собирают в новую плоскую конструкцию, называемую слоистой плитой. В результате слоистая плита может оказать гораздо более высокое сопротивление деформациям под действием внешнего давления, приложенного к поверхности плиты, по сравнению с первоначальной плитой, из которой были вырезаны слоистые элементы. Эта технология была использована во множестве применений, пример которых был раскрыт, например, в WO 90/07039. Хотя другие технологии перестройки волокон также известны в технике, они в целом основаны на том же принципе. Один типичный способ содержит нарезание слоистых полос из минераловатного мата, смоченного неотвержденным вяжущим веществом, перпендикулярно к направлению его перемещения перед тем,как он войдет в печь для твердения, после чего отрезанные слоистые полосы поворачивают на 90 вокруг их продольных осей и затем располагают бок о бок под умеренным давлением для образования нового мата из перестроенного материала, который затем проходит в печь для отверждения. Здесь отверждение вяжущего вещества не только связывает волокна друг с другом, но также образует связи между слоями определенной прочности. Расположение слоистых элементов перед их входом в печь для отверждения может также производиться так, что перемещающийся минераловатный мат разрезается по направлению перемещения на непрерывные узкие полосы,которые поворачиваются на 90 вокруг их продольных осей и затем располагаются бок о бок под умеренным давлением для того, чтобы образовать новый перемещающийся мат из пере 3 строенного материала, который затем проходит в печь для отверждения, где процесс изготовления продолжается, как описано выше. Эти приведенные в качестве примеров способы создают минераловатную структуру настоящего слоистого типа, в которой степень анизотропии велика. Другие альтернативные технологии, также известные в технике могут образовать структуру плиты менее выраженного слоистого типа в случаях использования с меньшими требованиями. Одной из таких технологий перестройки является продольное сжатие волокнистого мата. В этом способе перемещающийся минераловатный мат встречает препятствие по мере того, как его транспортируют в печь для отверждения. В результате перемещение замедляется, мат, в котором полосы первоначально располагаются параллельно плоскости мата, становится более или менее сжатым в продольном направлении, посредством чего его волокна располагаются под тупым углом относительно основной плоскости перемещающегося мата. После прохода через печь для отверждения такой сжатый в продольном направлении минераловатный мат будет обладать промежуточными свойствами между свойством традиционной минераловатной плиты и настоящей слоистой плиты. В принципе, сжатая в продольном направлении плита не будет более неэкономичной в производстве, чем традиционная минераловатная плита, в то время как изготовление плиты с настоящей слоистой структурой всегда включает существенно более высокие цены. Свойства, более близкие к свойствам настоящей слоистой структуры, достигаются в технологии, в которой минераловатный мат первоначально изготовляется относительно тонким, и затем мат складывается путем сгиба для образования более толстого мата. Такой сложенный минераловатный мат будет иметь расположение волокон, по существу перпендикулярное к основной плоскости мата, за исключением волокон, расположенных близко к обоим наружным плоскостям сложенного мата. Если начинать с довольно тонкого минераловатного мата, этим отклонением от структуры настоящей слоистой плиты можно будет пренебречь. Следовательно, эта технология складывания минераловатных плит создает структуры плит по существу аналогичные по своим свойствам настоящим слоистым структурам, однако при более экономичных технологиях изготовления,в результате которых минераловатная плита с перестроенными волокнами выходит непосредственно из производственной линии как псевдослоистая плита. В контексте последующего описания предполагается, что минераловатные плиты,используемые в многослойных конструкциях,являются настоящими слоистыми плитами, изготовленными из отдельных связанных между 4 собой полос. Очевидно, однако, что технология,описанная здесь, также применима в соединении с другими минераловатными конструкциями с более или менее эквивалентными свойствами. Последние разработки в этой области техники расширили использование обшитых металлическим листом многослойных панелей в таких случаях, как облицовки или наружные стены и потолки. В этих целях длина многослойных строительных элементов должна быть выполнена существенно большей, чем, в общем,требуется для перегородок и подпорок стенок кораблей. Такие удлиненные многослойные конструкции должны быть спроектированы так,чтобы обеспечить максимальную прочность на основе экстенсивной оптимизации структурных элементов, используемых в многослойных конструкциях и, более того, взаимодействия между собой указанных элементов. Такие же требования также применяются к технологии изготовления конструкций. На фиг. 1 а показано изготовление этого типа многослойных конструкций, которое в принципе включает формирование перестроенной минераловатной плиты 1, в данном случае показанной в виде слоистой конструкции, состоящей из множества расположенных примыкающих друг к другу слоистых элементов 2 или примыкающих друг к другу рядов таких слоистых элементов и затем облицовки изготовленной таким образом минераловатной плиты с обоих сторон наружным покрытием 3, в основном изготовленным из листа, после нанесения слоя адгезива 4 на наружные стороны минераловатной плиты и внутренние стороны наружных покрытий, чтобы приклеить их к ней. Профиль поперечного сечения листового наружного покрытия не обязательно должен иметь абсолютно плоский профиль, но лучше, чтобы он был выполнен такой формы, чтобы включать регулярные отклонения от его основной плоскости в форме рубчиков или канавок так же, как и профилирующих кромок. В общем, перестроенные слоистые детали изготовляются равной высоты для образования слоистой минераловатной плиты с плоскими сторонами. В ряде случаев, однако, может быть желательным получение, например, особенного эстетического эффекта, посредством чего минераловатная плита может быть изготовлена из полос переменной высоты, возможно даже переменной ширины. Эта технология показана на фиг. 1b, на которой слоистые элементы 2' изготовлены большей высоты и более узкими, чем слоистые элементы 2". В результате чего слоистая плита 1 будет иметь профилированную поверхность. Один лист наружного покрытия 3' этой структуры является плоским, как показано на фиг. 1 а, в то время как другой лист наружного покрытия 3 профилирован таким же образом, как верхняя 5 поверхность слоистой конструкции. Оба наружных покрытия имеют изогнутые вниз кромки,которые соединены с поверхностями кромок слоистой структуры. На практике профилированные слоистые сердечники могут быть изготовлены только путем использования минераловатных сердечников, собранных из различных полос. Хотя предпочтительно используется адгезив термореактивного типа, могут быть использованы также самоотверждающиеся или отверждающиеся под внешним воздействием адгезивы, такие как требующие воздействия ультразвука, например. При прессовании, проводимом при нагревании или другом применяемом внешнем воздействии, наружные поверхности связываются с минераловатным сердечником, и адгезив отверждается. Для достижения в результате регулируемого прессования, прессование производится до стопора, который определяет минимальное расстояние между прессующими плитами и, таким образом, окончательную толщину многослойного изделия в прессе. Эта технология прессования с регулированием размера до заранее заданного, однако, дает худшие результаты в виде, например, шероховатых наружных поверхностей и низкокачественных адгезионных связей. Что касается функционирования изделия, этот дефект может создать визуальные проблемы, поскольку даже очень небольшая шероховатость, возникающая в форме ряби, на поверхности панели или сморщивание ее легко заметны, особенно на абсолютно плоских панелях, которые обычно являются наиболее широко используемыми. Одновременно, прочность изделия понижается,что является недопустимым вообще. Для устранения этих недостатков, были сделаны попытки использования большего количества адгезива,более толстого наружного покрытия, минеральную вату сорта большей плотности в сочетании,между прочим, с увеличенным количеством вяжущего вещества, причем эти меры либо вызывают значительное увеличение стоимости изделия и/или одновременно не удается улучшить конечный результат удовлетворительным образом, или получить удовлетворительно регулируемый конечный результат. Не менее важным досадным обстоятельством при этом является то, что аналогичные дорогие меры должны также применяться к тем образцам изготовляемых элементов изделия, в которых не оказывается вышеописанных дефектов. Эти предпосылки вызвали проведение обширных и тщательных исследований и тестов,которые привели к настоящему изобретению. Проведенные исследования обнаружили, что основные проблемы могут быть частично отнесены за счет изменений прочности материала минеральной ваты, частично за счет небольших и неумышленных изменений в его толщине и,кроме того, за счет внутренних напряжений в 6 материале наружного покрытия, которые могут быть сняты в продолжение прессования, в особенности если применено нагревание. Первая из вышеупомянутых проблем возникает во всех материалах сердечника, имеющих структуру перестроенных волокон, и не может быть разрешена осуществимым образом,если стадия прессования проводится как операция с регулированием размеров, определенных заранее заданным зазором между прессующими пластинами. Вторая из этих основных проблем особенно выражена в структурах слоистых сердечников и может быть частично решена в соединении с изготовлением слоистого перестроенного минераловатного сердечника. В этом случае возможны два решения. Одна технология заключается в том, чтобы сначала собрать штабель из традиционных минераловатных плит,которые затем последовательно связываются одна с другой перед тем, как отрезать от них слоистые элементы. Затем все слоистые элементы, требуемые для образования изготовленного слоистого перестроенного минераловатного сердечника, отрезаются от штабеля из первоначальных плит в одной операции с использованием только одного инструмента, который обычно представляет собой ленточную пилу или ленточный нож. Однако этот способ не подходит для использования в изготовлении многослойного профилированного изделия. Связывание первоначальных минераловатных плит друг с другом может быть произведено с использованием вяжущего вещества или,альтернативно, как описано в патенте SE 368 949, путем приклеивания наружного слоя вяжущего вещества к такой торцевой поверхности штабеля плит, которая параллельна плоскости слоистой плиты, которая должна быть отрезана от штабеля, посредством чего слой вяжущего вещества также образует наружную поверхность изготовляемой многослойной конструкции. Оба способа имеют значительные недостатки. Связывание между собой первоначальных минераловатных плит в штабель вызывает большие затраты, более низкую теплоизоляционную способность и пониженные характеристики огнестойкости. Соответственно, наружные слои вяжущего вещества трудно приклеить к торцевой поверхности штабеля минераловатных плит регулируемым способом. Использование дополнительного слоя материала для связывания снаружи также включает более высокую стоимость продукции. В соответствии со второй технологией множество полос отрезают либо одновременно,либо на последовательных стадиях от минераловатной плиты и затем связывают их между собой для образования слоистой переориентированной минераловатной плиты, в которой нижней поверхности присущи свойства плоско 7 сти и гладкости, в то время как верхняя поверхность требует механической обработки для того,чтобы сделать ее гладкой и параллельной нижней стороне. При этом требуется дополнительная стадия обработки, которая включает выделение пыли и потери материала, в особенности при изготовлении многослойных профилированных конструкций. Кроме того, эксплуатация обрабатывающего механизма и управление им приводят к затратам, которыми ни в коем случае нельзя пренебрегать. На практике неизбежно, чтобы слоистые детали имели небольшие неумышленно возникающие отклонения по их высоте, и чтобы слоистая перестроенная минераловатная плита,которая изготовлена путем связывания между собой слоистых полос, имела, по крайней мере,одну сторону не совсем гладкой или, в случае профилированной слоистой плиты, поперечное сечение, которое не является абсолютно правильным. Задача настоящего изобретения заключается в замене традиционной стадии прессования, которое обычно производится до заранее заданной толщины, определяемой стопором между прессующими плитами, новой технологией прессования, осуществляемой при нагревании, если это требуется, причем указанная технология включает прессование при давлении, величина которого определяется в определенном интервале свойствами элементов, используемых при изготовлении многослойной конструкции, т.е. минераловатного сердечника,наружного покрытия и вяжущего вещества. При этом два предела прессования определяются двумя различными факторами. Первый из этих факторов определяет нижний предел. Основной задачей в этом отношении является достижение оптимального результата связывания. Качество связывания может регулироваться посредством исследования прочности связывания в тесте определения прочности на растяжение, в котором наружные покрытия растягивают в стороны от минераловатного сердечника. Разделение может произойти как когезионное разрушение, так и как адгезионное разрушение. При когезионном разрушении разделение происходит в одном из составляющих материалов. В этом случае разрушение обычно начинается с части минеральной ваты, не содержащей адгезива, т.е. на определенной глубине в минераловатной плите. Иногда может произойти разрушение адгезива. Разрушение адгезива имеет место на границе раздела между минераловатным сердечником и слоем адгезива или, альтернативно, на границе раздела между слоем адгезива и наружным покрытием. В настоящее время оказалось, что наиболее прочная многослойная конструкция будет получена, если стадия прессования проводится с применением такого высокого давле 000961 8 ния, чтобы риск разрушения адгезива в готовом изделии был исключен. Следовательно, нижний предел приложенного давления равен самому нижнему давлению, при котором не обнаруживается разрушение адгезива в изделии. Это первая стадия осуществления основной идеи изобретения. При постепенном увеличении приложенного давления выше этого нижнего предела,возможно, будет достигнут уровень, при котором оно может иметь негативные воздействия на минераловатную структуру, посредством чего прочность многослойной конструкции понижается. Следовательно, важно обеспечить,чтобы минераловатный сердечник имел достаточную прочность для того, чтобы воспринять приложенное давление без разрушения. Традиционно эти заранее заданные условия удовлетворяются в основном путем выбора сорта минеральной ваты подходящей плотности и содержания вяжущего вещества, в ряде случаев дополняемого выбором степени перестройки волокон ваты. Другие возможные параметры,которые могут быть изменены, представляют собой диаметр волокон и содержание волокон в вате. Разрушающее воздействие давления может начаться уже при давлении, равном пределу текучести при сжатии минераловатного сердечника, как будет подробно описано ниже. Для того чтобы определить максимальное давление, которое также является верхним пределом для интервала, в пределах которого должно оставаться давление в соответствии с изобретением, необходимо принять во внимание, с одной стороны, как перестроенная минеральная вата ведет себя под действием давления, и, с другой стороны, что перестроенная минераловатная плита, которая служит сердечником в многослойной конструкции, образуется из отдельных деталей с негомогенными деформационными характеристиками. Кусок перестроенной минеральной ваты под действием давления ведет себя в принципе,как показано на фиг. 3. Горизонтальная ось диаграммы обозначает деформацию, и вертикальная ось представляет собой приложенное давление. Оси не градуированы в абсолютных единицах, потому что действительные величины на диаграмме зависят от плотности, содержания вяжущего вещества, степени перестройки и других параметров. На диаграмме показано относительно простое поведение настоящей слоистой минераловатной плиты, однако в принципе описание механизма деформации применимо также к другим типам перестроенных минераловатных конструкций. Изменения в структуре плиты под действием давления не поддаются описанию в точно определенных терминах. Таким образом, следующее описание основано на теории моделирования, которая, несмотря на большое число собранных экспериментальных данных, тем не 9 менее характеризует модель. В начале координат приложенное давление равно нулю, и, следовательно, деформация также равна нулю. При увеличении давления начальная деформация испытуемой части становится все более медленной деформацией в пределах начального участка кривой, обозначенного буквой А на диаграмме. Этот участок, называемый адаптационной фазой текучести, представляет собой фазу, в продолжение которой выступы неправильной формы минераловатной плиты последовательно текут под действием приложенного давления для того, чтобы стать одним уровнем с гладкими поверхностями сжимающих плит испытательного оборудования. При этом легко проверить, как прессующие плиты впервые встречаются с одним или несколькими выступающими волокнами, которые могут оказать только пренебрежимо малое сопротивление. Затем, по мере того, как все больше волокон и сложенных вместе волокон входят в контакт со сжимающими силами, сопротивление деформации будет постепенно достигать более высокого значения. Постепенно достигается положение, в котором весь корпус минераловатной структуры будет деформироваться под действием давления. Здесь кривая входит на участок В, называемый участком упругости, в котором взаимоотношение между увеличивающимся давлением и деформацией является по существу пропорциональным. На этом участке когерентное сжатие сердечника приходит в соответствие с теорией моделирования, в которой идеальные плоскости волокон, изображенные как вертикальные линии на фиг. 4 а, начинают течь в вертикальном направлении, но все еще сохраняют взаимное разделение промежутками и параллельность. Этот процесс показан на фиг. 4b,на котором когерентные деформации плоскостей волокон изображены как S-образные линии. В зависимости от гомогенности слоев волокон и их взаимного сходства, участок упругости может простираться на большем или меньшем интервале деформации. Упругость здесь также почти заканчивается. Когда нагружающее давление возрастает до достаточно высокой величины, деформация входит в стадию некогерентного или хаотичного смятия, на которой плоскости волокон больше не остаются параллельными, соответствуя участку С на фиг. 3 и фиг. 4 с. Точка перехода с участка упругости В на участок некогерентного разрушения С называется пределом текучести при сжатии и обозначена как Pg на фиг. 3. При еще более сильной деформации конструкция подвергается разрушению, при котором приложенное давление не нужно увеличивать практически совсем, в то время как деформация структуры продолжается, как показано на 10 участке D на фиг. 3. Этот участок эквивалентен пределу текучести стали, например. В пределах участка С возможность для минераловатного сердечника восстановить свою первоначальную толщину при декомпрессии частично утрачивается, и еще более она утрачивается на участкеD. Переход из участка С на участок D называется пределом прочности при сжатии. Для материалов, состоящих из по существу плоских слоев волокон, величина предела текучести при сжатии может быть около 70-80% от величины предела прочности при сжатии. Для материалов, состоящих из неплоских слоев волокон и имеющих некогерентную структуру, предел текучести при сжатии более трудно определить. В этих случаях величина Pg определяется в процентах от предела прочности при сжатии, обычно 70%, либо, если точка разрушения не может быть определена, она определяется как давление, вызывающее определенную деформацию, обычно 1% от толщины материала. Изобретение основано на том, что отдельные элементы, образующие более или менее перестроенную минераловатную плиту, могут, с одной стороны, первоначально иметь различные высоты и, с другой стороны, представлять кривые давление - деформация различной формы,но подобные кривым на фиг. 3. Это показано на фиг. 5. На ней построены графики трех кривых давление - деформация. Кривая (а) представляет относительно жесткую полосу - элемент с относительно плоскими кромками верха/низа. В результате участок перехода из одного состояния в другое узкий, участок упругости на кривой давление - деформация чрезвычайно крутой и предел текучести при сжатии довольно низкий. Кривая (b) показывает характеристики полосы той же высоты, но менее прочной, посредством чего участок перехода также более широкий,участок упругости на кривой давление - деформация менее крутой и предел текучести при сжатии немного выше. В конце концов, кривая(с) представляет полосу - элемент меньшей высоты. Следовательно, она начнет деформироваться и способствовать сопротивлению деформации всей плиты только после того, как два других элемента подвергнутся в некоторой степени деформации под действием давления. Очевидно, что при определенной степени деформациитрех слоистых элементов, соответствующих кривым (а), (b) и (с) на фиг. 5,слоистый элемент b находится на участке упругости под действием давления Рb, в то время как давление Ра, действующее на слоистый элемент а, уже вызывало при этом необратимую деформацию структуры элемента. По контрасту слоистый элемент с, который подвергается давлению Рс, даже не проходит участка упругости своей кривой давление - деформация. В результате, минераловатная плита обнаруживает характеристики, которые можно рас 11 сматривать как средние по всем ее слоистым полосам или элементам. Следовательно, минераловатная плита в целом имеет свои индивидуальные адаптационный и упругий участки и индивидуальный предел текучести при сжатии. Второй основной концепцией настоящего изобретения является предотвращение превышения давлением прессования этой величины. Соответственно, изобретение предусматривает изготовление посредством прессования слоистой плоской перестроенной минераловатной плиты с тонким прочным наружным покрытием, таким как покрытая полимером пластина из стального листа с адгезивом, на обеих сторонах минераловатной плиты для того,чтобы образовать многослойную конструкцию и посредством этого принять меры для того, чтобы прессование проводилось с использованием давления в диапазоне интервала давления, который, с одной стороны, ограничен минимальным давлением Р 1, которое требуется для того, чтобы предотвратить разрушение адгезива в адгезионном слое, и, с другой стороны, усредненным пределом текучести при сжатии Р 2 при прессовании, посредством чего основные элементы многослойной конструкции, а именно минераловатный сердечник, наружное покрытие и адгезив выбирают так, что Р 1 Р 2. Используемый адгезив может быть термореактивного типа, причем тепло подводится в продолжение стадии прессования. Альтернативно, адгезив может быть такого типа, что он может отверждаться под действием какого-либо другого вида внешнего воздействия, такого как ультразвук, например, посредством чего указанное внешнее воздействие прилагается соответствующим образом в продолжение прессования. Более точно изобретение основано тем, что в случае, когда приложенное давление может достичь предела упругости при сжатии минераловатной плиты, этот предел может быть уже значительно превзойден для одной или нескольких примыкающих деталей или полос в плите. Однако статистические данные и экспериментальные исследования обнаружили, что в нормальных условиях можно поднять давление для изготовления слоистой плиты до величины вплоть до 70% от усредненного предела упругости при сжатии минераловатной плиты, не причиняя существенного повреждения ее структуре. На уровне 50% от этого предела безопасность даже выше. Как указано выше, приведенное здесь описание относится главным образом к минераловатной плите, образованной из множества отдельных перестроенных слоистых полос. Однако те же принципы применимы к любой минераловатной плите, образованной каким-либо другим типом перестройки плоскостей волокон,посредством чего слоистые полосы могут соот 000961 12 ветствовать различным частям минераловатной плиты. Хотя многослойные конструкции, изготовленные в соответствии с вышеописанным способом, обычно обнаруживают очень хорошие конструктивные характеристики, возможно,чтобы одна или обе стороны конструкции могли иметь телеграфные выпуклости/впадины в связи с неоднородной толщиной или упругостью нижележащей минераловатной плиты после прессования. Такие выступающие сквозные выпуклости/впадины являются самыми нежелательными, особенно на наружных покрытиях, на которых при определенных условиях освещения могут быть обнаружены очень малые отклонения от абсолютно плоской поверхности. Наиболее допустимые неровности на поверхности панели, измеряемые как отклонения от профиля ее поверхности, выражаются в мм/м,и приемлемая гладкость достигается, если отклонения остаются меньшими, чем 0,5 мм/м. Это также было изучено в связи с настоящим изобретением, и образовало в дальнейшем основу для ограничения, в особенности, когда минераловатная плита содержит слоистые полосы,которые собраны в плиту либо рядом друг с другом, либо рядами. Посредством использования достаточно высокого давления для изготовления слоистой плиты, исключение точек неровности на поверхности сердечника, причиной которых являются неконтролируемые отклонения в толщине сердечника, имеют место в результате двух взаимодействующих частичных процессов. Один из этих частичных процессов включает более высокое давление на чрезвычайно высокие слоистые полосы или части, и другой частичный процесс содержит поток адгезива, чтобы заполнить разницу в высоте, все еще остающуюся между двумя уложенными в плите впритык элементами различной высоты. Это разъяснено на фиг. 2 а и 2b, на которых показано положение, в котором ряд слоистых элементов собран для образования плоской поверхности,которая предназначена для того, чтобы служить основанием для плоского верхнего наружного покрытия. На фиг. 2 а показано положение перед прессованием, а на фиг. 2b после прессования. На диаграммах показаны три слоистых элемента 5, 6 и 7, верхнее наружное покрытие 8 и слой адгезива 9. В то время как слой адгезива 9 изображен нанесенным на нижнюю сторону наружного покрытия 8, он может на практике вместо этого быть нанесен на верхние кромочные поверхности слоистых элементов 5-7. Перед прессованием слоистые элементы имели несколько различную высоту, причем слоистый элемент 6 является более низким, чем другие. Во время прессования все слоистые элементы повергаются воздействию давления и сжимаются. Элементы с самой большой высотой сжимаются больше, чем низкие элементы, 13 посредством чего отклонения по высоте почти полностью выравниваются. Остающаяся разница по высоте, если она есть, заполняется адгезивом. Это представляет собой второй частичный процесс, исключающий эффект различной высоты слоистых элементов. После прессования следует упругая регенерация в направлении первоначальной высоты слоистых элементов. Для самых высоких слоистых элементов, однако, оказалось, что элементы с меньшей высотой предотвращают регенерацию их обратно до первоначальной высоты посредством наружного покрытия и адгезионной связи. Тот же эффект имеет место при изменениях высоты, которые могут произойти в одном и том же слоистом элементе, так же как при ненамеренных отклонениях профиля, когда поверхность профилирована, как показано на фигуре. Если разницы высот в первоначальной плите не очень велики, что может быть предотвращено путем тщательной, однако, относительно осуществимой и экономически эффективной последующей механической обработкой индивидуальных слоистых деталей, конечным результатом будет минераловатная плита,включающая слой адгезива, имеющая равномерную толщину или правильный профиль. Впоследствии наружное покрытие завершает первую необходимую предпосылку для достижения гладкой поверхности или поверхности надлежащего профиля. Во время прессования, особенно производимого при нагревании, возможно, чтобы внутренние напряжения в материале наружного покрытия были высвобождены, в результате чего проявляются или увеличиваются неровности. Таким образом, давление в процессе прессования должно поддерживаться достаточно высоким для того, чтобы выровнять такие неровности. Для того чтобы предотвратить повторное появление трещин после прессования в количестве, приводящем к разрушению, необходимо использовать слой адгезива, достаточно прочный для того, чтобы противостоять этой тенденции. Следовательно, сочетание адгезива,минераловатного сердечника, давления, прикладываемого в продолжение стадии прессования,и возможного использования цикла подогрева должно быть спроектировано так, чтобы обеспечить безопасное проникновение адгезива в минеральную вату, связывание его с ватой и упрочнение адгезива волокнами ваты. Специалист должен иметь возможность на основе вышеприведенного введения учесть требования к фактическому наружному покрытию и выбрать соответствующую отправную точку. Также легко проверить удовлетворительное проникновение адгезива внутрь минеральной ваты. Кроме того, на давление, требуемое на стадии прессования, может воздействовать выбор адгезива с подходящими характеристиками текучести и смачивания, а также использование 14 материала наружного покрытия с низкой тенденцией к кораблению. Далее обсуждается выбор надлежащего уровня давления Р 3 для достижения в пределах,ограниченных техническими требованиями к качеству изделия и свойствам фактически используемых деталей изделия, приемлемой гладкости поверхности изделия после прессования. На практике требуемая гладкость поверхности изделия может быть достигнута путем одновременного обеспечения приложения минимального давления в продолжение прессования, и того,что фактические элементы должны быть выбраны так, чтобы имело место Р 2 Р 3. Тогда нижний предел давления прессования будет таким образом выше, чем Р 1 и Р 3. Гладкость минераловатного сердечника, в особенности содержащего примыкающие перестроенные полоски или ряды перестроенных полос, будет улучшена, если минераловатную плиту перед ее прессованием и во время прессования подвергнуть воздействию давления, приложенного в ее плоскости перпендикулярно продольному направлению плиты. Таким образом силы, действующие на элемент относительно низкой прочности, эффективно передаются примыкающим элементам. Эквивалентный эффект может быть достигнут, если примыкающие перестроенные слоистые полосы или ряды перестроенных полос, образующих минераловатную плиту, перед ее прессованием и в продолжение него подвергнуть воздействию давления, приложенного в его плоскости параллельно продольному направлению плиты. После того, как адгезив отверждается в продолжение прессования, приложенное давление и/или сжимающие силы сохраняются до тех пор, пока не будет достигнут постоянный эффект. Существенно, чтобы минераловатный сердечник был очищен от просыпавшихся частиц материала перед нанесением адгезива. Эта операция может быть выполнена с использованием вакуумной обработки, эффективность которой может быть повышена путем прохода сердечника плиты через очень тонкие, относительно мощные воздушные ножи или завесы, служащие для отделения просыпавшихся частиц материала с поверхности минераловатного сердечника. Поскольку уже было установлено, что эти частицы материала, состоящие из кусочков волокон, могут прилипать к минераловатной плите посредством электростатических сил, зачастую возможно улучшить эффективность очистки, подвергнув прилипшие частицы волокон и их непосредственное окружение воздействию антистатика. Выбор надлежащего адгезива является важным как для технически, так и для экономически приемлемого конечного результата. При этом было установлено, что полиуретановые адгезивы выполняют свою функцию удовлетво 15 рительным образом. В частности, целесообразными в этой группе являются двухкомпонентные сорта. Предпочтительно адгезив наносится на наружное покрытие перед изготовлением слоистой плиты посредством прессования. Требуемое количество адгезива до некоторой степени зависит от плотности и структуры минераловатного сердечника, так же как и от возможности выравнивания, требуемой от адгезива. В общем, наносимое количество находится в диапазоне 100-400 г/м 2, а целесообразным является около 200 г/м 2. Минераловатные плиты, служащие исходным материалом для изготовления слоистых элементов и, следовательно, слоистых минераловатных плит, целесообразно изготовлять из минеральной ваты, имеющей плотность 80-140 кг/м 3, и содержание вяжущего вещества 2-5%. Минераловатные плиты, перестроенные посредством других технологий, должны также иметь,по крайней мере, такие величины плотности минеральной ваты и содержания вяжущего вещества. Технология, которую было найдено возможным предложить для улучшения гладкости и визуально более превосходных наружных поверхностей в слоистом элементе типа сэндвич, основана на моментальном сбросе давления для изготовления слоистой плиты значительно или даже полностью на очень короткий период в продолжение первой половины фазы стадии прессования, за которой непосредственно следует повторное приложение давления на время, требуемое для отверждения адгезива или для безопасного удаления слоистого изделия из пресса без риска другой деформации, кроме обычного упругого восстановления толщины изделия. Эта технология служит для снятия напряжений в материале наружного покрытия,которые могут развиться, например, в связи с нагревом изделия. Один из осуществимых способов предотвращения возникновения неровностей в изделии заключается в протягивании наружного покрытия через прессующие пластины. Для этой цели может быть использован вакуум или, альтернативно, если наружное покрытие изготовлено из магнитного материала, может быть применено магнитное поле, действующее на поверхность пластин. Этот подход позволяет понизить давление Р 3, что может быть более целесообразным, например, в случаях, когда напротив должно требоваться высокое давление в связи с высокой плотностью минераловатного сердечника. Изобретение подходит для использования как при непрерывном, так и при периодическом прессовании, а также в их промежуточных формах, включающих, например, поэтапное перемещение спрессованного изделия или, если скорость конвейера изменяется циклически, между более быстрой и более медленной скоростью. 16 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления посредством прессования слоистой плоской перестроенной минераловатной плиты с тонким прочным наружным покрытием, таким как покрытая полимером пластина из стального листа, связанная с адгезивом, на обеих сторонах указанной минераловатной плиты, для образования многослойной конструкции, отличающийся тем, что прессование при изготовлении слоистой плиты осуществляют с использованием регулируемого давления в интервале, ограниченном, с одной стороны, минимальным давлением Р 1, необходимым для предотвращения разрушения адгезива в адгезионном слое, и, с другой стороны, усредненным пределом упругости при сжатии Р 2 минераловатного сердечника в продолжение прессования, посредством чего составляющие элементы, т.е. минераловатная плита, наружное покрытие и адгезив выбирают так, чтобы имело место условие Р 1 Р 2. 2. Способ по п.1, отличающийся тем, что верхний предел давления составляет 70%, предпочтительно 50% от усредненного предела упругости при сжатии минераловатной плиты. 3. Способ по п.1 или 2, отличающийся тем,что нижний предел выше, чем Р 1, и давление Р 3, которое требуется для того, чтобы придать наружному покрытию заданную постоянную гладкость, посредством чего составляющие элементы, т.е. минераловатная плита, наружное покрытие и адгезив, выбирают так, что имеет место условие Р 1 Р 2 и Р 3 Р 2 . 4. Способ по любому из предыдущих пунктов, отличающийся тем, что минераловатную плиту перед прессованием и в продолжение него подвергают сжатию в ее основной плоскости перпендикулярно к продольному направлению и/или вдоль него. 5. Способ по любому из предыдущих пунктов, отличающийся тем, что минераловатную плиту очищают от просыпанных частиц материала перед контактом с адгезивом. 6. Способ по любому из предыдущих пунктов, отличающийся тем, что давление для изготовления слоистой плиты моментально сбрасывают значительно или даже полностью на очень короткий период в продолжение первой половины стадии прессования, за которой непосредственно следует повторное приложение давления на время, требуемое для отверждения адгезива, так, чтобы многослойное изделие могло быть удалено из пресса без какойлибо послепрессовой деформации, кроме обычного упругого восстановления толщины изделия. 7. Способ по любому из предыдущих пунктов, отличающийся тем, что наружное покрытие протягивают через прессующие пластины посредством вакуума или магнитных полей. 8. Способ по любому из предыдущих пунктов, отличающийся тем, что указанный адгезив отверждают при нагревании или других приложенных наружных воздействиях, таких 18 как ультразвук, причем наружное воздействие оказывают в процессе прессования.

МПК / Метки

МПК: E04C 2/292, B32B 5/08

Метки: способ, прессования, многослойных, панелей

Код ссылки

<a href="https://eas.patents.su/10-961-sposob-pressovaniya-mnogoslojjnyh-panelejj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ прессования многослойных панелей</a>

Предыдущий патент: Устройство для лечения диафрагмы таза женщин

Следующий патент: Колпаковая печь

Случайный патент: Устройство ввода гибкой трубы с устройством регулировки нагрузки на долото