Катализатор

Формула / Реферат

1. Способ полимеризации олефинов в двух заполненных жидкостью реакторах с циркуляцией, соединенных последовательно, в котором производят фракции с различной молекулярной массой в присутствии каталитической системы Циглера-Натта, отличающийся тем, что катализатор Циглера-Натта имеет распределение частиц по размерам d50 менее 20 мкм и более 5 мкм.

2. Способ по п.1, в котором катализатор Циглера-Натта имеет d50 менее 15 мкм.

3. Способ по п.1 или 2, в котором катализатор Циглера-Натта имеет d50 более 8 мкм.

4. Способ по любому из предшествующих пунктов, в котором катализатор Циглера-Натта имеет d50 приблизительно 13 мкм.

5. Способ по любому из предшествующих пунктов, в котором настоящий способ используют для получения полиэтилена.

6. Способ по п.5, в котором способ используют для получения полиэтилена, имеющего типичное молекулярно-массовое распределение более 15.

7. Способ по любому из предшествующих пунктов, в котором этилен вводят с сомономером в первый заполненный жидкостью реактор с циркуляцией, и сомономер включает a-олефин, имеющий от 3 до 10 атомов углерода.

8. Способ по любому из предшествующих пунктов, в котором полученный полиолефин экструдируют для образования гранул.

Текст

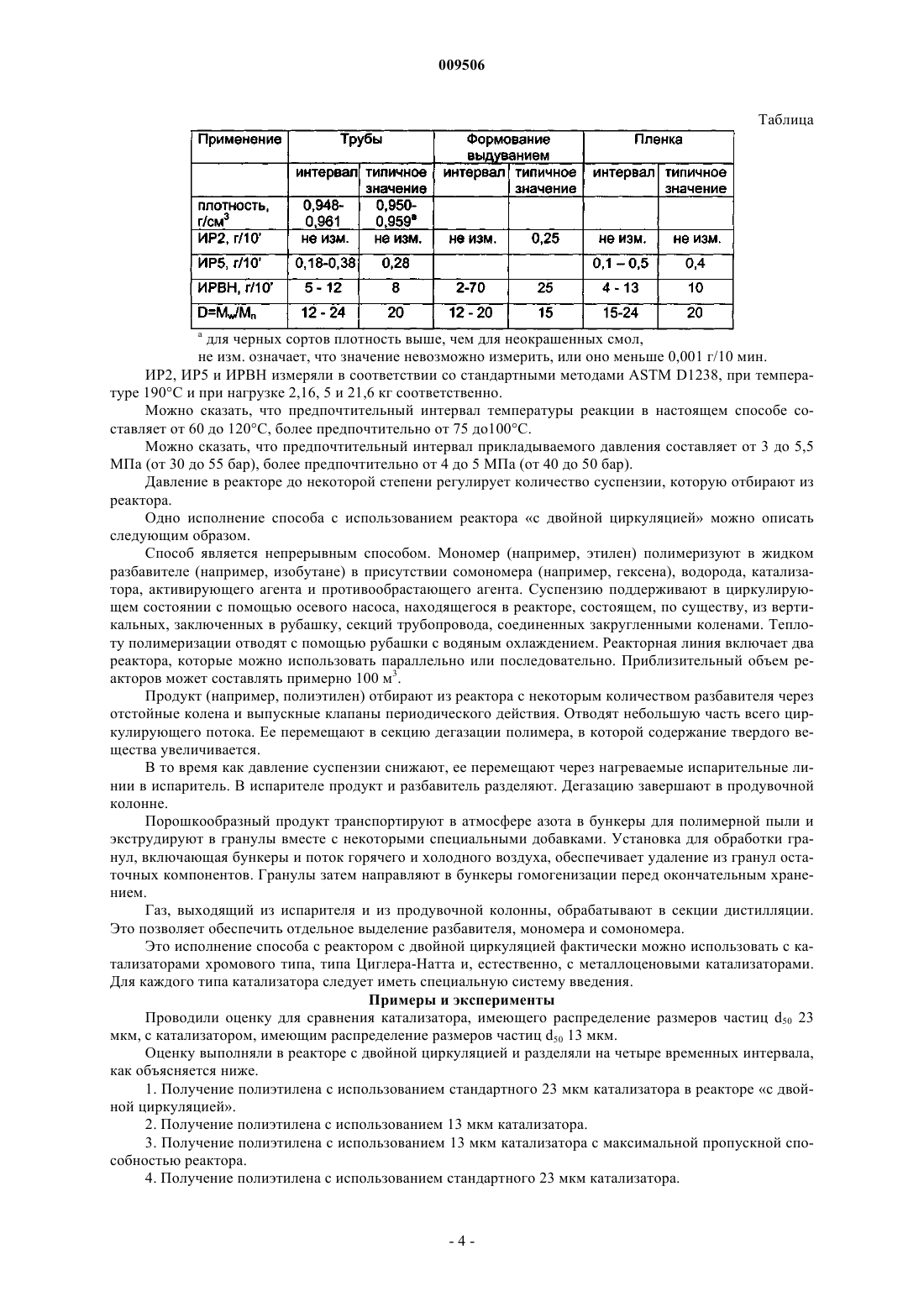

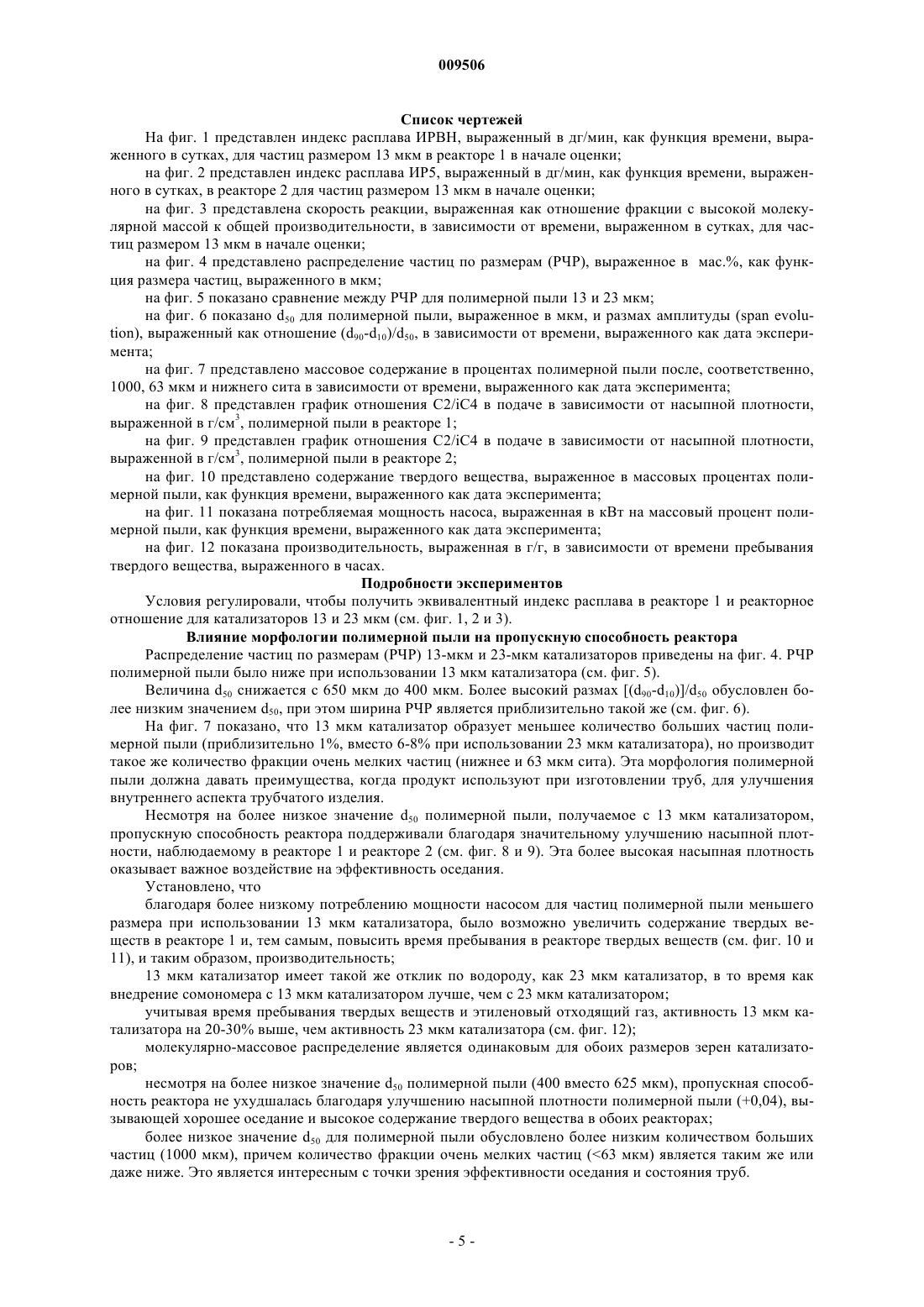

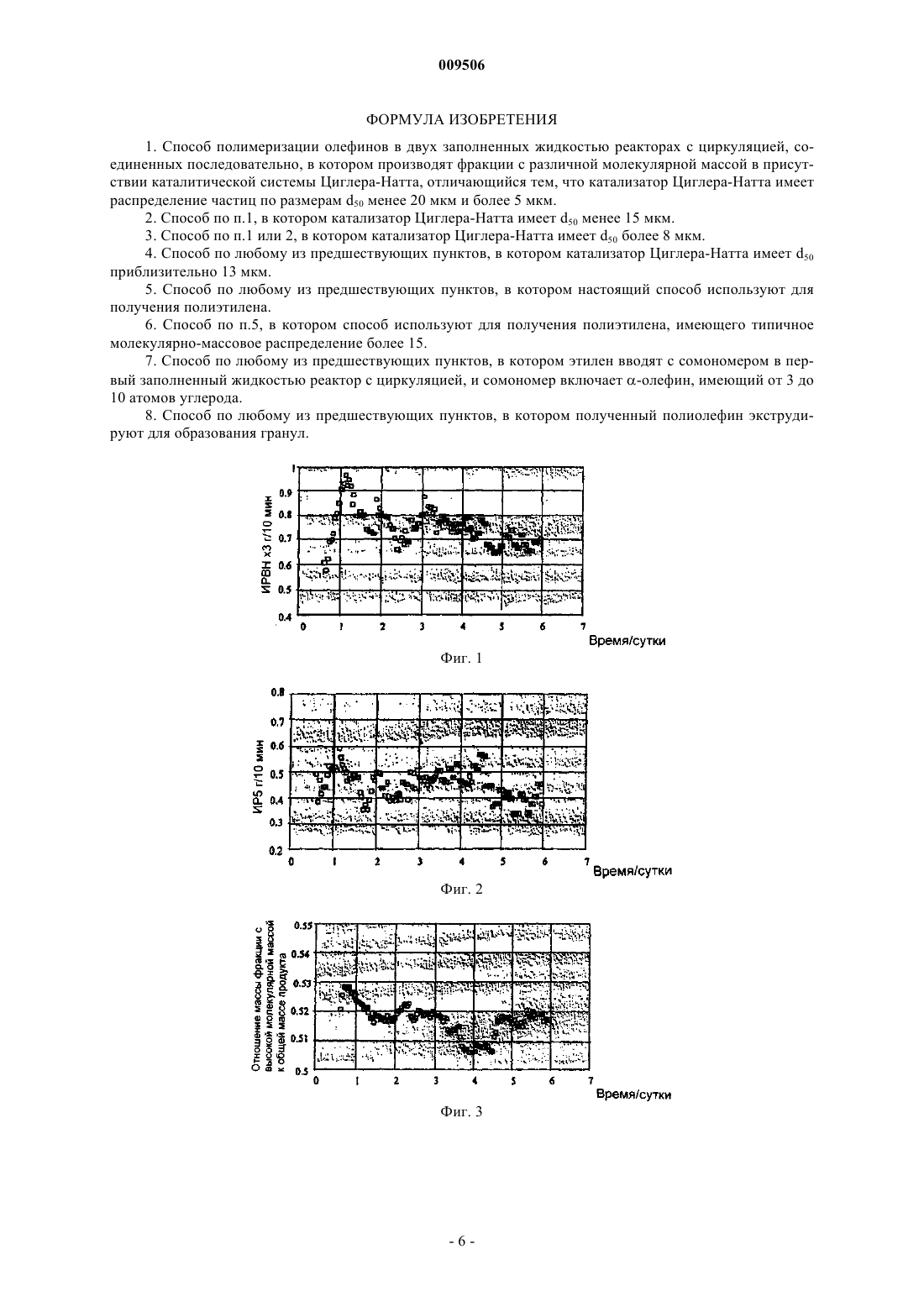

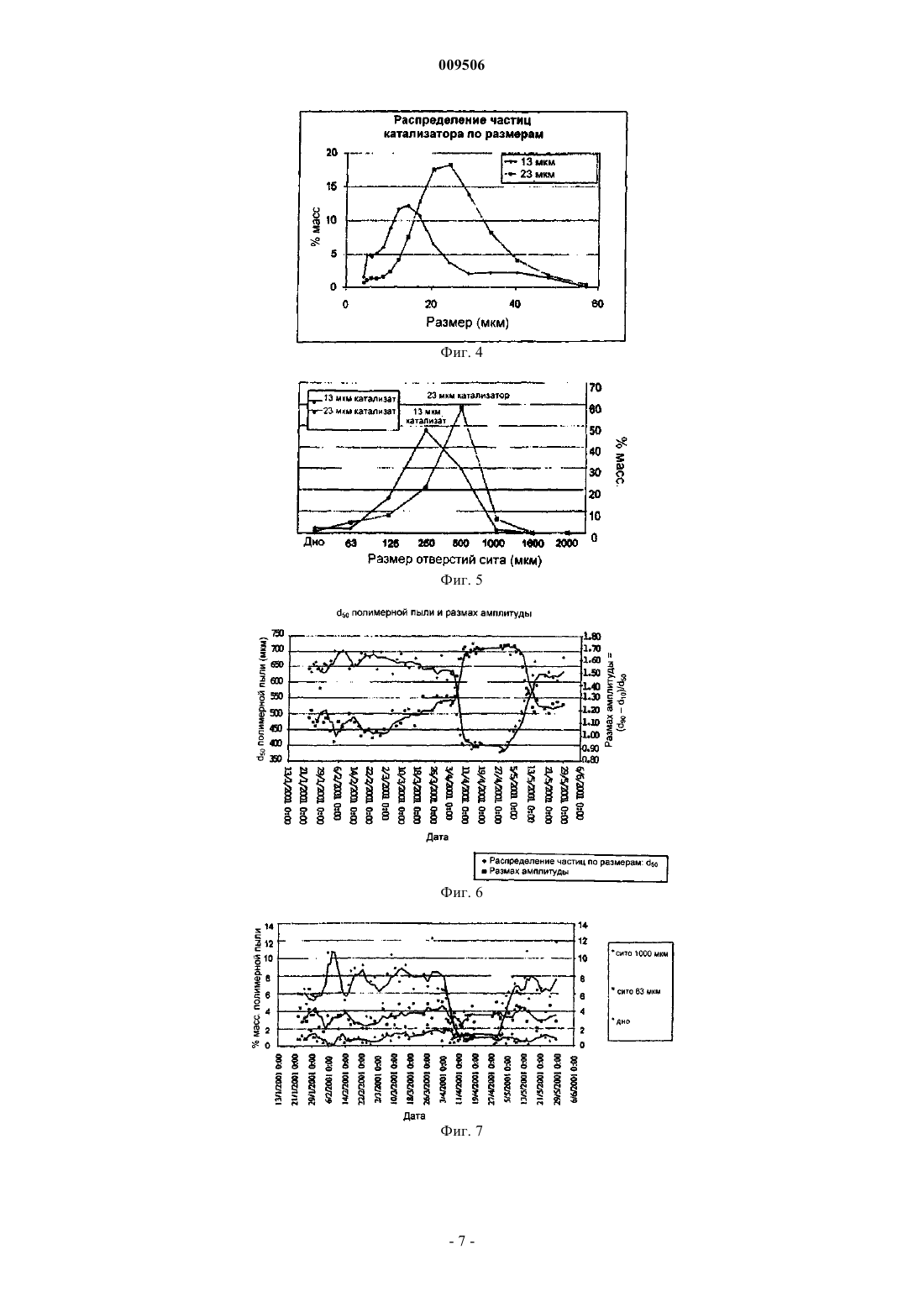

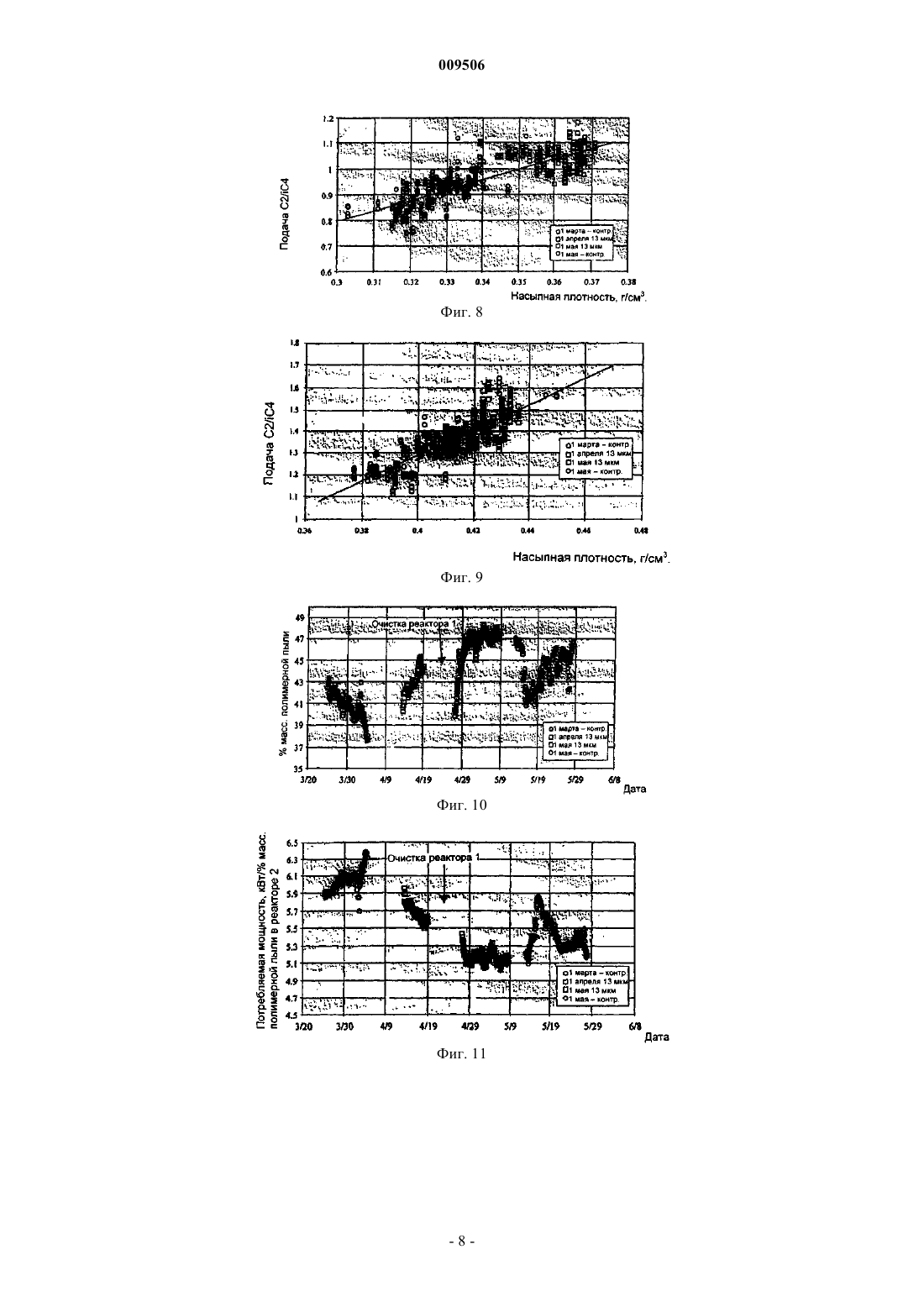

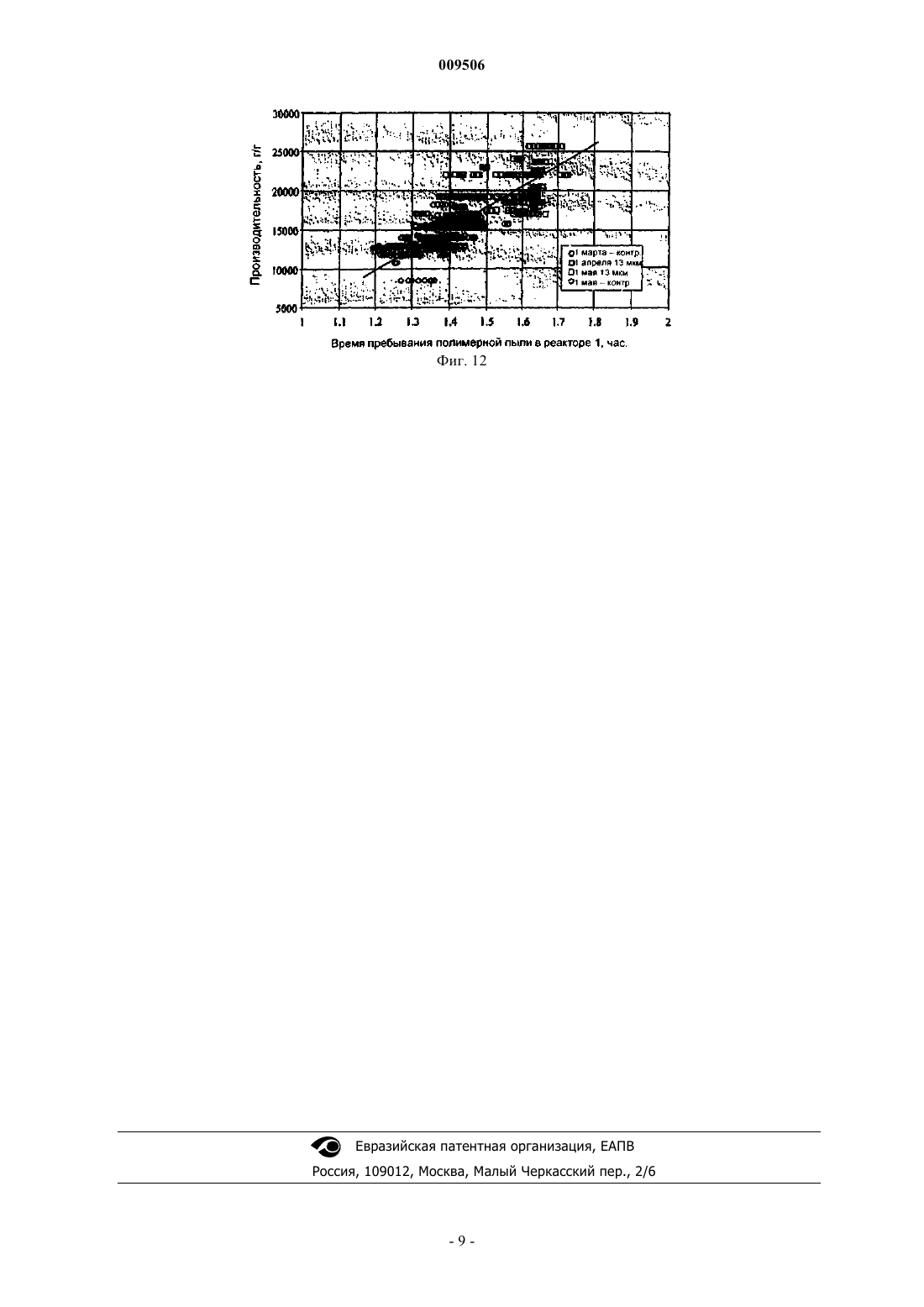

009506 Настоящее изобретение касается использования каталитического компонента, имеющего регулируемый размер зерна, для получения полиолефинов и для предотвращения или снижения дефектов в продуктах, изготавливаемых из этих полиолефинов. Изобретение касается способа полимеризации олефинов с использованием катализатора типа Циглера-Натта. Способы полимеризации олефинов широко известны. Более того, хорошо известно, что полимеры олефинов можно приготовить путем полимеризации олефинов в углеводородном разбавителе или в мономерах, действующих как разбавитель. В промышленном масштабе одним типом реактора, который можно применять в таких способах, является реактор с турбулентным потоком, такой как трубчатый реактор непрерывного действия в форме замкнутого цикла (петли). Однако можно использовать другие типы реакторов, такие как реакторы с мешалкой. Полимеризацию выполняют в реакторе с циркуляцией в циркулирующем турбулентном потоке. Так называемый реактор с циркуляцией хорошо известен и описан в Encyclopaedia of Chemical Technology,3rd Edition, Vol. 16, page 390. В нем можно производить линейный полиэтилен низкой плотности(ЛПЭНП) и полиэтилен высокой плотности (ПЭВП) на том же самом типе оборудования. Реакторы с циркуляцией можно соединять параллельно или последовательно. В этом отношении в реакторе с двойной циркуляцией, где два реактора соединены последовательно, в первом реакторе с циркуляцией можно получать фракцию с высокой молекулярной массой и во втором реакторе с циркуляцией можно получать фракцию с низкой молекулярной массой. Таким способом получают бимодальный полимер или полимер, имеющий широкое молекулярно-массовое распределение. В реакторе с двойной циркуляцией, где два реактора соединены параллельно, получают либо мономодальный, либо бимодальный продукт. В патенте ЕР 0649860, содержание которого включено сюда путем ссылки, описан способ получения полиэтилена в двух заполненных жидкостью реакторах с циркуляцией (liquid full loop reactor), соединенных последовательно. Этилен вводят вместе с сомономером в первый реактор с циркуляцией, так же как и каталитическую систему (т.е. катализатор, предварительно приведенный в контакт с активирующим агентом). Подходящие сомономеры, которые можно использовать, включают альфа-олефины с числом атомов углерода от 3 до 10, предпочтительно 1-гексен. Полимеризацию выполняют при температуре от 50 до 120 С,предпочтительно от 60 до 110 С и при давлении от 0,1 до 10 МПа (от 1 до 100 бар), предпочтительно от 3 до 5 МПа (от 30 до 50 бар). Поток этиленового полимера, получаемый в первом реакторе, переносят во второй реактор посредством одного или более отстойных колен первого реактора, например, путем использования двух отстойных колен (причем каждое независимо заполняется суспензией, выходящей из реактора, твердое вещество концентрируется путем гравитационного оседания, и его выгружают). В любом способе полимеризации олефинов полиолефин получают в реакторе в присутствии катализатора полимеризации олефинов. Такие катализаторы обычно можно классифицировать по трем группам: катализаторы металлоценового типа, катализаторы хромового типа и катализаторы типа ЦиглераНатта. Обычно катализатор используют в форме частиц. Полиолефин получают в виде смолы/порошка(часто называемого полимерной пылью (fluff с твердой частицей катализатора в сердцевине каждого зерна порошка. Полимерную пыль удаляют из реактора и ее нужно экструдировать перед продажей. Обычно в экструдере полимерную пыль расплавляют и гомогенизируют, а затем выдавливают ее через отверстия с последующим нарезанием для получения гранул. Гранулы затем можно подвергать превращениям путем их дальнейшей обработки в таких областях применения, как изготовление труб, изготовление волокон и формовка выдуванием. В способах, где катализатором, используемым в полимеризации олефинов, является катализатор Циглера-Натта, авторы установили, что иногда дефекты видны в конечном продукте. В частности, авторы установили, что точки или пятна и/или неровные участки иногда видны на поверхности трубы, изготовленной из гранул бимодального продукта, который получали с использованием катализатора Циглера-Натта или металлоценового катализатора. Такие дефекты могут сделать трубу более слабой и могут влиять на свободное течение жидкости через трубу. Авторы обнаружили, что эти дефекты, вероятно, существуют из-за проблем гомогенизации в экструдере. По существу, были сделаны попытки предотвратить или уменьшить эти дефекты. В частности,усилия были сосредоточены на оптимизации удельной энергии, подаваемой на экструдер. Однако было доказано, что это не является полностью удовлетворительным решением проблемы. Ввиду вышеизложенного, остается потребность в новом способе полимеризации олефинов для получения полиолефиновой смолы и, впоследствии, гранул полиолефина, в котором исключены или уменьшены дефекты любого продукта, получаемого из гранул полиолефина. В соответствии с этим, в настоящем изобретении предложен способ полимеризации олефина, который осуществляют в присутствии каталитической системы Циглера-Натта в двух заполненных жидкостью реакторах с циркуляцией, соединенных последовательно, в котором получают фракции с различной молекулярной массой, отличающийся тем, что катализатор Циглера-Натта имеет распределение частиц по размерам d50 меньше 20 и больше 5 мкм.-1 009506 В настоящем изобретении также предложен полиолефин, который можно получать способом согласно настоящему изобретению. В настоящем изобретении также предложено применение полиолефина, полученного способом согласно настоящему изобретению, для изготовления труб, в частности для изготовления сети распределительного трубопровода для воды или газа (такого как жидкий пропан или природный газ). В настоящем изобретении также дополнительно предложены труба и сеть распределительного трубопровода, изготавливаемые из полиолефинов согласно настоящему изобретению. Понятно, что в способе согласно настоящему изобретению катализатор обязательно находится в форме частиц. Распределение частиц по размерам (РЧР) d50 для катализатора определяли путем лазерного дифракционного анализа на анализаторе типа Malvern (Malvern 2000S) после суспендирования катализатора в циклогексане. Распределение частиц по размерам d50 определяли как размер частиц, для которых 50 об.% частиц имеет размер менее d50. Распределение частиц по размерам (РЧР) d50 для полимерной пыли измеряли в соответствии с методом ASTM D 1921-89 и определяли как размер частиц, для которых 50 мас.% частиц имеет размер менее d50. Распределение по размерам частиц катализатора, используемого в настоящем способе, меньше, чем для ранее используемого в процессах полимеризации олефинов. Ожидалось, что при использовании катализатора с меньшим размером частиц будут получены, соответственно, меньшие частицы смолы. В этом отношении ранее в этой области техники полагали, что меньший размер частиц смолы будет неблагоприятным, поскольку фактически считалось, что получаемый полиолефин будет труднее гомогенизировать, так как зерна смолы меньшего размера не будут так легко проходить через экструдер. Также полагали, что частицы смолы меньшего размера будут приводить к более низкой эффективности оседания. При использовании частиц катализатора меньшего размера размер зерен получаемой полиолефиновой смолы (полимерной пыли) также меньше. Обнаружено, что это является преимуществом, проявляющимся в улучшенной и более легкой гомогенизации во время экструзии, так как есть возможность полностью расплавить полимерную пыль. Другие преимущества меньшего размера частиц смолы также обнаружили неожиданно. Улучшена пропускная способность установки в процессе. Частицы смолы меньшего размера более эффективно уплотняются в отстойных коленах. Это означает, что на единицу объема извлекают меньшее количество разбавителя и большее количество твердой смолы. Этот эффект можно приписать улучшенной насыпной плотности (НП) полимерной пыли, которая дает более плотно осевшую массу полимерной пыли в коленах реактора. (Насыпную плотность измеряют согласно методике стандартного испытания ASTM D 1895). Введение сомономера (например, гексена) улучшается, так как меньшее количество сомономера необходимо для получения эквивалентной плотности. Более низкое потребление мощности насосом для циркуляции твердых веществ в реакторе. Смола может дольше оставаться в реакторе. Это происходит потому, что более высокие концентрации твердых веществ можно поддерживать в реакторе с таким же потреблением мощности циркуляционным насосом. Большее время пребывания полимерной пыли в реакторе дает возможность улучшения выхода по катализатору. Другими словами, больше продукта получают на килограмм катализатора. Одним способом косвенного измерения насыпной плотности полимерной пыли является определение отношения количества разбавителя к количеству мономера, вводимого в реактор. Его измеряют при загрузке реактора. По существу, если разбавителем является изобутан и полимером является полиэтилен, отношение изобутан:этилен можно определять в качестве показателя эффективности оседания полимерной пыли. На это отношение, по существу, не влияет уменьшение d50 катализатора. Это происходит потому, что более низкое d50 полимерной пыли компенсируется более высоким количеством осевшей массы полимерной пыли в коленах реактора (из-за улучшенной насыпной плотности полимерной пыли). Также обнаружено, что содержание фракции очень мелких частиц, присутствующих в полимерной пыли, не является неблагоприятно более высоким при использовании катализатора с более низким d50. Авторы изобретения обнаружили, что при использовании частиц катализатора меньшего размера,размер частиц получаемой смолы не такой маленький, как ожидали. Это происходит потому, что размер частиц смолы фактически зависит от двух факторов. Этими факторами являются: (1) размер частиц катализатора и (2) производительность катализатора. Неожиданно обнаружили, что производительность увеличивается, когда используют частицы катализатора меньшего размера. Само по себе наблюдаемое различие размеров частиц смолы является меньшим по сравнению с ожидаемым (поскольку ожидали, что производительность будет оставаться такой же). Чтобы пояснить примером увеличение производительности, можно указать, что ранее на 1 г катализатора (размер частиц 23 мкм) получали 5000-10000 г смолы. Теперь обнаружили, что на 1 г катализа-2 009506 тора (размер частиц 13 мкм) получили 20000 г смолы. По существу, в настоящем изобретении также предложен способ, в котором катализатор имеет улучшенную производительность. Увеличенная производительность означает более низкую стоимость катализатора в расчете на единицу смолы. Предпочтительно катализатор имеет d50 менее 15 мкм. Предпочтительно катализатор имеет d50 более 8 мкм. Наиболее предпочтительно катализатор имеет d50 приблизительно 13 мкм. Желательно, чтобы полиолефиновая смола, получаемая настоящим способом, имела распределение частиц по размерам менее 500 мкм, более желательно, приблизительно 400 мкм. Это можно сравнить с ранее известными способами, где полиолефин мог иметь распределение частиц по размерам более 600 мкм. Обычно катализаторы типа Циглера-Натта, используемые в настоящем способе, включают соединение переходного металла (соединение А) IV-VIII группы (главным образом Ti или V), нанесенное на носитель. Такие катализаторы хорошо известны в технике. Примерами катализаторов Циглера-Натта являются TiCl4, TiCl3, VCl4, VOCl3. В качестве носителя предпочтительным является MgCl2. Предпочтительно катализатор Циглера-Натта включает от 10 до 18 мас.% Mg и от 3 до 10 мас.% Ti. Более предпочтительно катализатор Циглера-Натта включает примерно 13 мас.% Mg и примерно 7 мас.%Ti. В настоящем способе понятно, что там, где это необходимо, для активирования катализатора требуется активирующий агент. Подходящие активирующие агенты, если они требуются, хорошо известны в этой области техники. Подходящие активирующие агенты включают металлорганические или гидридные соединения металлов групп I-III, например алюмоорганические соединения, такие как соединения,имеющие общую формулу AlR3, R2Al2Cl3 R3Al2Cl3, в которых каждый R, R И R независимо является углеводородным радикалом, предпочтительно алкильной группой, имеющей от 1 до 16 атомов углерода, предпочтительно от 2 до 12 атомов углерода. Подходящие активирующие агенты включают, например, Et3Al, Et2AlCl и (i-Bu)3Al. Одним из предпочтительных активирующих агентов является триизобутилалюминий. Обычно способ полимеризации осуществляют в углеводородном разбавителе. Одним подходящим разбавителем является изобутан. Может потребоваться отдельный разбавитель для катализатора. Подходящие разбавители для катализатора известны специалистам в данной области техники. Предпочтительно настоящий способ используют для получения гомополимера или сополимера этилена или пропилена. Также предпочтительно настоящий способ используют для получения полимера (например, полиэтилена), имеющего широкое молекулярно-массовое распределение, такого как бимодальный полимер,например бимодальный полиэтилен. Молекулярно-массовое распределение (ММР) может быть полностью описано посредством графика, получаемого с помощью гель-проникающей хроматографии. Однако в общем молекулярно-массовое распределение можно описать числом, которое представляет собой отношение среднемассовой молекулярной массы и среднечисленной молекулярной массы (показатель полидисперсности). В зависимости от областей применения, требуемое молекулярно-массовое распределение может изменяться от 10 до 30, предпочтительно от 12 до 24. Более предпочтительно способ используют для получения полимера (например, полиэтилена),имеющего типичное молекулярно-массовое распределение более 15. Предпочтительно для регулирования молекулярной массы полимера используют водород. Более высокое давление водорода приводит к более низкому среднему значению молекулярной массы. Можно использовать любой подходящий реактор, например один или более реакторов с циркуляцией и/или один или более реакторов с мешалкой непрерывного действия. Предпочтительно настоящий способ осуществляют в двухреакторной системе, в которой по меньшей мере один реактор является реактором с циркуляцией. Предпочтительно способ получения полиэтилена осуществляют в двух заполненных жидкостью реакторах с циркуляцией (реактор с двойной циркуляцией), на который ссылались выше. В этом отношении предпочтительно, чтобы настоящий способ осуществляли в соответствии со способом по патенту ЕР 0649860, как описано выше. Предпочтительно в первом реакторе поддерживают низкую концентрацию водорода, например от 0 до 0,1 об.%, а во втором реакторе поддерживают высокую концентрацию водорода, например от 0,5 до 2,4 об.%. Там, где используют реактор с двойной циркуляцией, предпочтительно полимеры, образующиеся в первом реакторе, имеют ИРВН (индекс расплава при высокой нагрузке согласно стандарту ASTM D1238,190 С/21,6 кг) от 0,01 до 5 г за 10', предпочтительно от 0,1 до 2 г за 10'. Предпочтительно конечные полимеры имеют ИРВН выше 5 г за 10'. Свойства смолы, однако, выбирают согласно конечному использованию полимера. Типичные свойства смол, подходящих, соответственно, для труб, формования выдуванием или применения в виде пленки, приведены в таблице. для черных сортов плотность выше, чем для неокрашенных смол,не изм. означает, что значение невозможно измерить, или оно меньше 0,001 г/10 мин. ИР 2, ИР 5 и ИРВН измеряли в соответствии со стандартными методами ASTM D1238, при температуре 190 С и при нагрузке 2,16, 5 и 21,6 кг соответственно. Можно сказать, что предпочтительный интервал температуры реакции в настоящем способе составляет от 60 до 120 С, более предпочтительно от 75 до 100 С. Можно сказать, что предпочтительный интервал прикладываемого давления составляет от 3 до 5,5 МПа (от 30 до 55 бар), более предпочтительно от 4 до 5 МПа (от 40 до 50 бар). Давление в реакторе до некоторой степени регулирует количество суспензии, которую отбирают из реактора. Одно исполнение способа с использованием реактора с двойной циркуляцией можно описать следующим образом. Способ является непрерывным способом. Мономер (например, этилен) полимеризуют в жидком разбавителе (например, изобутане) в присутствии сомономера (например, гексена), водорода, катализатора, активирующего агента и противообрастающего агента. Суспензию поддерживают в циркулирующем состоянии с помощью осевого насоса, находящегося в реакторе, состоящем, по существу, из вертикальных, заключенных в рубашку, секций трубопровода, соединенных закругленными коленами. Теплоту полимеризации отводят с помощью рубашки с водяным охлаждением. Реакторная линия включает два реактора, которые можно использовать параллельно или последовательно. Приблизительный объем реакторов может составлять примерно 100 м 3. Продукт (например, полиэтилен) отбирают из реактора с некоторым количеством разбавителя через отстойные колена и выпускные клапаны периодического действия. Отводят небольшую часть всего циркулирующего потока. Ее перемещают в секцию дегазации полимера, в которой содержание твердого вещества увеличивается. В то время как давление суспензии снижают, ее перемещают через нагреваемые испарительные линии в испаритель. В испарителе продукт и разбавитель разделяют. Дегазацию завершают в продувочной колонне. Порошкообразный продукт транспортируют в атмосфере азота в бункеры для полимерной пыли и экструдируют в гранулы вместе с некоторыми специальными добавками. Установка для обработки гранул, включающая бункеры и поток горячего и холодного воздуха, обеспечивает удаление из гранул остаточных компонентов. Гранулы затем направляют в бункеры гомогенизации перед окончательным хранением. Газ, выходящий из испарителя и из продувочной колонны, обрабатывают в секции дистилляции. Это позволяет обеспечить отдельное выделение разбавителя, мономера и сомономера. Это исполнение способа с реактором с двойной циркуляцией фактически можно использовать с катализаторами хромового типа, типа Циглера-Натта и, естественно, с металлоценовыми катализаторами. Для каждого типа катализатора следует иметь специальную систему введения. Примеры и эксперименты Проводили оценку для сравнения катализатора, имеющего распределение размеров частиц d50 23 мкм, с катализатором, имеющим распределение размеров частиц d50 13 мкм. Оценку выполняли в реакторе с двойной циркуляцией и разделяли на четыре временных интервала,как объясняется ниже. 1. Получение полиэтилена с использованием стандартного 23 мкм катализатора в реакторе с двойной циркуляцией. 2. Получение полиэтилена с использованием 13 мкм катализатора. 3. Получение полиэтилена с использованием 13 мкм катализатора с максимальной пропускной способностью реактора. 4. Получение полиэтилена с использованием стандартного 23 мкм катализатора.-4 009506 Список чертежей На фиг. 1 представлен индекс расплава ИРВН, выраженный в дг/мин, как функция времени, выраженного в сутках, для частиц размером 13 мкм в реакторе 1 в начале оценки; на фиг. 2 представлен индекс расплава ИР 5, выраженный в дг/мин, как функция времени, выраженного в сутках, в реакторе 2 для частиц размером 13 мкм в начале оценки; на фиг. 3 представлена скорость реакции, выраженная как отношение фракции с высокой молекулярной массой к общей производительности, в зависимости от времени, выраженном в сутках, для частиц размером 13 мкм в начале оценки; на фиг. 4 представлено распределение частиц по размерам (РЧР), выраженное в мас.%, как функция размера частиц, выраженного в мкм; на фиг. 5 показано сравнение между РЧР для полимерной пыли 13 и 23 мкм; на фиг. 6 показано d50 для полимерной пыли, выраженное в мкм, и размах амплитуды (span evolution), выраженный как отношение (d90-d10)/d50, в зависимости от времени, выраженного как дата эксперимента; на фиг. 7 представлено массовое содержание в процентах полимерной пыли после, соответственно,1000, 63 мкм и нижнего сита в зависимости от времени, выраженного как дата эксперимента; на фиг. 8 представлен график отношения С 2/iC4 в подаче в зависимости от насыпной плотности,выраженной в г/см 3, полимерной пыли в реакторе 1; на фиг. 9 представлен график отношения С 2/iC4 в подаче в зависимости от насыпной плотности,выраженной в г/см 3, полимерной пыли в реакторе 2; на фиг. 10 представлено содержание твердого вещества, выраженное в массовых процентах полимерной пыли, как функция времени, выраженного как дата эксперимента; на фиг. 11 показана потребляемая мощность насоса, выраженная в кВт на массовый процент полимерной пыли, как функция времени, выраженного как дата эксперимента; на фиг. 12 показана производительность, выраженная в г/г, в зависимости от времени пребывания твердого вещества, выраженного в часах. Подробности экспериментов Условия регулировали, чтобы получить эквивалентный индекс расплава в реакторе 1 и реакторное отношение для катализаторов 13 и 23 мкм (см. фиг. 1, 2 и 3). Влияние морфологии полимерной пыли на пропускную способность реактора Распределение частиц по размерам (РЧР) 13-мкм и 23-мкм катализаторов приведены на фиг. 4. РЧР полимерной пыли было ниже при использовании 13 мкм катализатора (см. фиг. 5). Величина d50 снижается с 650 мкм до 400 мкм. Более высокий размах [(d90-d10)]/d50 обусловлен более низким значением d50, при этом ширина РЧР является приблизительно такой же (см. фиг. 6). На фиг. 7 показано, что 13 мкм катализатор образует меньшее количество больших частиц полимерной пыли (приблизительно 1%, вместо 6-8% при использовании 23 мкм катализатора), но производит такое же количество фракции очень мелких частиц (нижнее и 63 мкм сита). Эта морфология полимерной пыли должна давать преимущества, когда продукт используют при изготовлении труб, для улучшения внутреннего аспекта трубчатого изделия. Несмотря на более низкое значение d50 полимерной пыли, получаемое с 13 мкм катализатором,пропускную способность реактора поддерживали благодаря значительному улучшению насыпной плотности, наблюдаемому в реакторе 1 и реакторе 2 (см. фиг. 8 и 9). Эта более высокая насыпная плотность оказывает важное воздействие на эффективность оседания. Установлено, что благодаря более низкому потреблению мощности насосом для частиц полимерной пыли меньшего размера при использовании 13 мкм катализатора, было возможно увеличить содержание твердых веществ в реакторе 1 и, тем самым, повысить время пребывания в реакторе твердых веществ (см. фиг. 10 и 11), и таким образом, производительность; 13 мкм катализатор имеет такой же отклик по водороду, как 23 мкм катализатор, в то время как внедрение сомономера с 13 мкм катализатором лучше, чем с 23 мкм катализатором; учитывая время пребывания твердых веществ и этиленовый отходящий газ, активность 13 мкм катализатора на 20-30% выше, чем активность 23 мкм катализатора (см. фиг. 12); молекулярно-массовое распределение является одинаковым для обоих размеров зерен катализаторов; несмотря на более низкое значение d50 полимерной пыли (400 вместо 625 мкм), пропускная способность реактора не ухудшалась благодаря улучшению насыпной плотности полимерной пыли (+0,04), вызывающей хорошее оседание и высокое содержание твердого вещества в обоих реакторах; более низкое значение d50 для полимерной пыли обусловлено более низким количеством больших частиц (1000 мкм), причем количество фракции очень мелких частиц (63 мкм) является таким же или даже ниже. Это является интересным с точки зрения эффективности оседания и состояния труб.-5 009506 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ полимеризации олефинов в двух заполненных жидкостью реакторах с циркуляцией, соединенных последовательно, в котором производят фракции с различной молекулярной массой в присутствии каталитической системы Циглера-Натта, отличающийся тем, что катализатор Циглера-Натта имеет распределение частиц по размерам d50 менее 20 мкм и более 5 мкм. 2. Способ по п.1, в котором катализатор Циглера-Натта имеет d50 менее 15 мкм. 3. Способ по п.1 или 2, в котором катализатор Циглера-Натта имеет d50 более 8 мкм. 4. Способ по любому из предшествующих пунктов, в котором катализатор Циглера-Натта имеет d50 приблизительно 13 мкм. 5. Способ по любому из предшествующих пунктов, в котором настоящий способ используют для получения полиэтилена. 6. Способ по п.5, в котором способ используют для получения полиэтилена, имеющего типичное молекулярно-массовое распределение более 15. 7. Способ по любому из предшествующих пунктов, в котором этилен вводят с сомономером в первый заполненный жидкостью реактор с циркуляцией, и сомономер включает -олефин, имеющий от 3 до 10 атомов углерода. 8. Способ по любому из предшествующих пунктов, в котором полученный полиолефин экструдируют для образования гранул.

МПК / Метки

МПК: C08F 4/46, C08F 297/08, C08F 10/02, C08F 255/02

Метки: катализатор

Код ссылки

<a href="https://eas.patents.su/10-9506-katalizator.html" rel="bookmark" title="База патентов Евразийского Союза">Катализатор</a>

Предыдущий патент: Способ и установка для прямого восстановления металлоносного материала

Следующий патент: Способ очистки воды и донных отложений водоемов от нефти и нефтепродуктов

Случайный патент: Дегидратация спиртов в присутствии кристаллических силикатов