Добавка для борьбы с поглощением бурового раствора

Номер патента: 9205

Опубликовано: 28.12.2007

Авторы: Вэй Пол, Бэйли Луиз, Райс Филлип, Митен Джеральд

Формула / Реферат

1. Добавка к буровому раствору для закупоривания возникающих в процессе бурения или существовавших ранее трещин в породе, при этом добавка включает полимерные гранулы с пиком распределения диаметров в диапазоне от 1000 до 200 мкм и средней упругостью по отскоку по меньшей мере 10% после сжатия с нагрузкой 200 Н.

2. Добавка по п.1, в которой гранулы являются твердыми.

3. Добавка по п.1, в которой гранулы являются гомогенными.

4. Добавка по любому из предыдущих пунктов, в которой гранулы представляют собой гранулы полипропилена.

5. Добавка по любому из предыдущих пунктов, в которой по меньшей мере 90% гранул имеют диаметр от 1000 до 200 мкм.

6. Добавка по любому из предыдущих пунктов, которая обладает средней упругостью по отскоку по меньшей мере 15% после сжатия с нагрузкой 200 Н.

7. Буровой раствор, содержащий добавку по любому из пп.1-6.

8. Буровой раствор по п.7, в котором концентрация добавки составляет от 5 фунтов/баррель (14,4 г/л) до 30 фунтов/баррель (87 г/л).

9. Буровой раствор по п.7, в котором добавка смешана с другими материалами для борьбы с поглощением бурового раствора.

10. Буровой раствор по п.9, в котором добавка образует часть смеси, включающей волокна и гранулированные частицы.

11. Способ предотвращения или снижения эффекта поглощения бурового раствора, включающий этап введения в буровой раствор добавки по любому из пп.1-6 и циркуляцию указанного бурового раствора при бурении скважины.

12. Способ предотвращения или снижения эффекта поглощения бурового раствора, включающий этап мониторинга поглощения бурового раствора при бурении скважины; и введение концентрированной смеси добавки по любому из пп.1-6 в скважину в случае, если поглощение бурового раствора превышает допустимый уровень.

13. Способ, включающий

выполнение буровых работ в скважине, которая проходит сквозь один или более подземный пласт, причем работы осуществляют в присутствии бурового раствора, который включает

непрерывную жидкую фазу;

добавку, представляющую собой полимерные гранулы с пиком распределения диаметров в диапазоне от 100 до 200 мкм и средней упругостью по отскоку по меньшей мере 10% после сжатия с нагрузкой 200 Н.

14. Способ по п.13, в котором гранулы представляют собой гранулы полипропилена.

15. Способ по пп.13 или 14, в котором непрерывную жидкую фазу выбирают из группы, состоящей из буровых растворов на водной, нефтяной и синтетической основе.

16. Способ по любому из пп.13-15, в котором буровой раствор дополнительно содержит материалы для борьбы с поглощением бурового раствора.

17. Способ по любому из пп.13-16, в котором концентрация добавки составляет от 5 фунтов/баррель (14,4 г/л) до 30 фунтов/баррель (87 г/л).

Текст

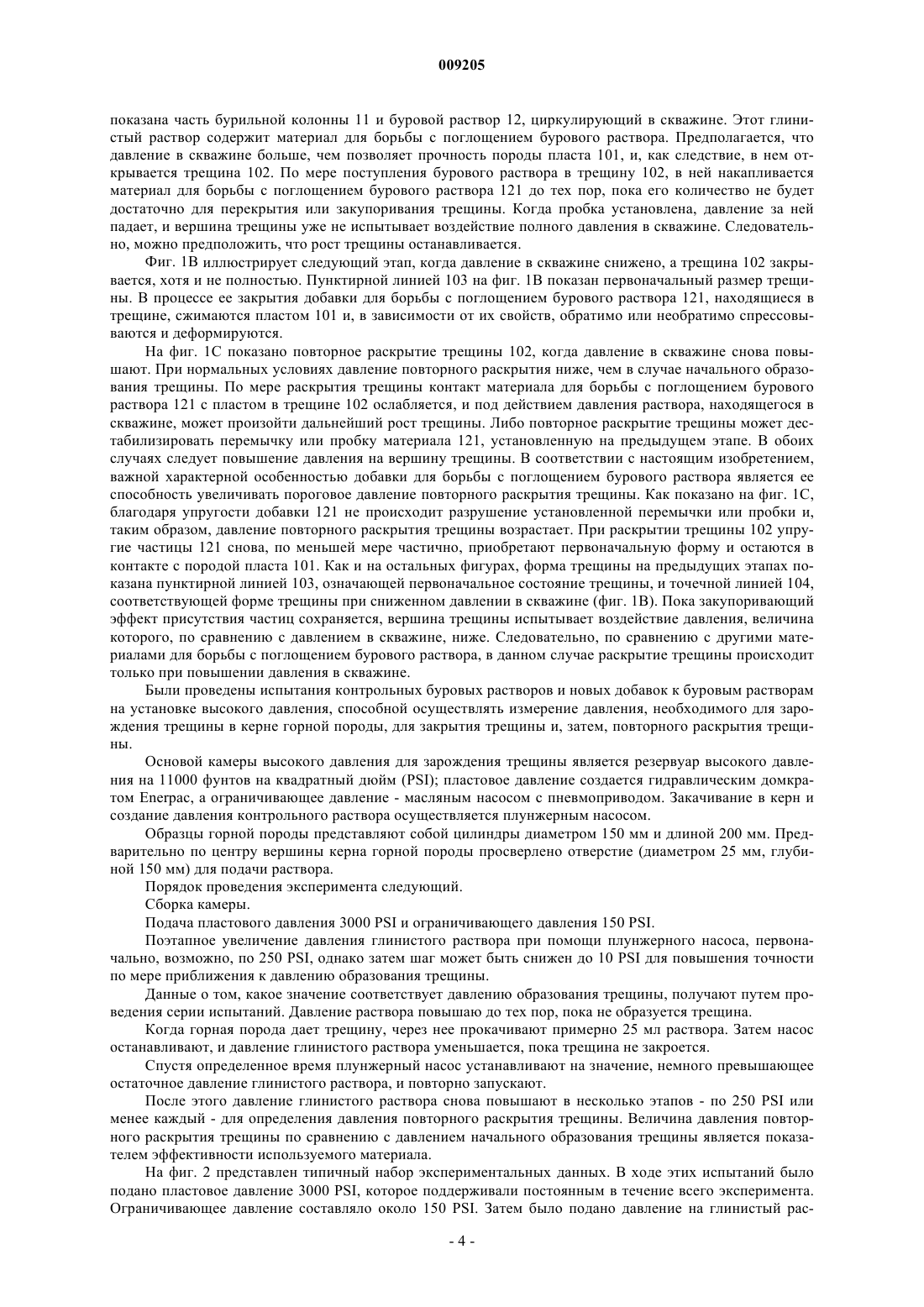

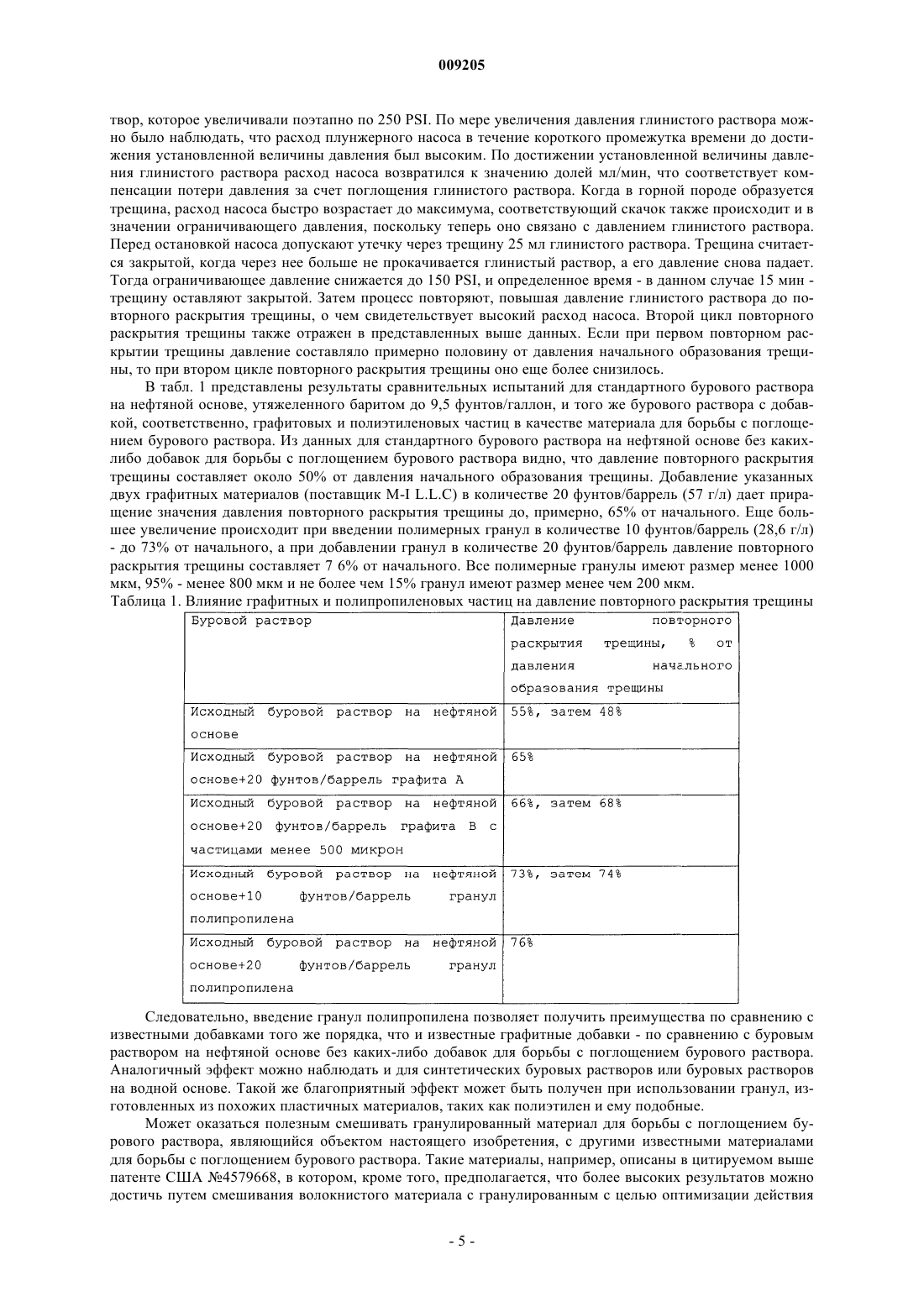

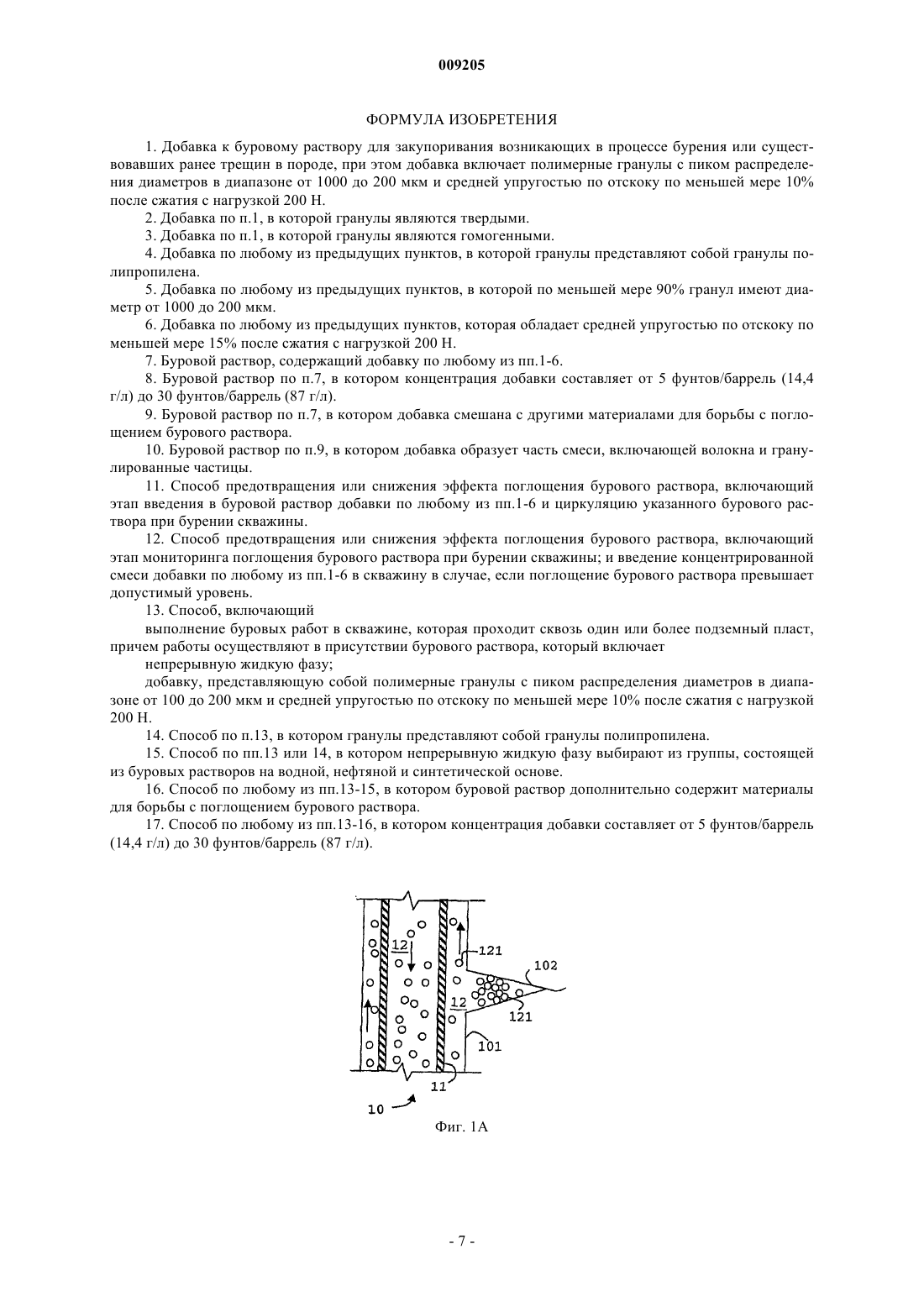

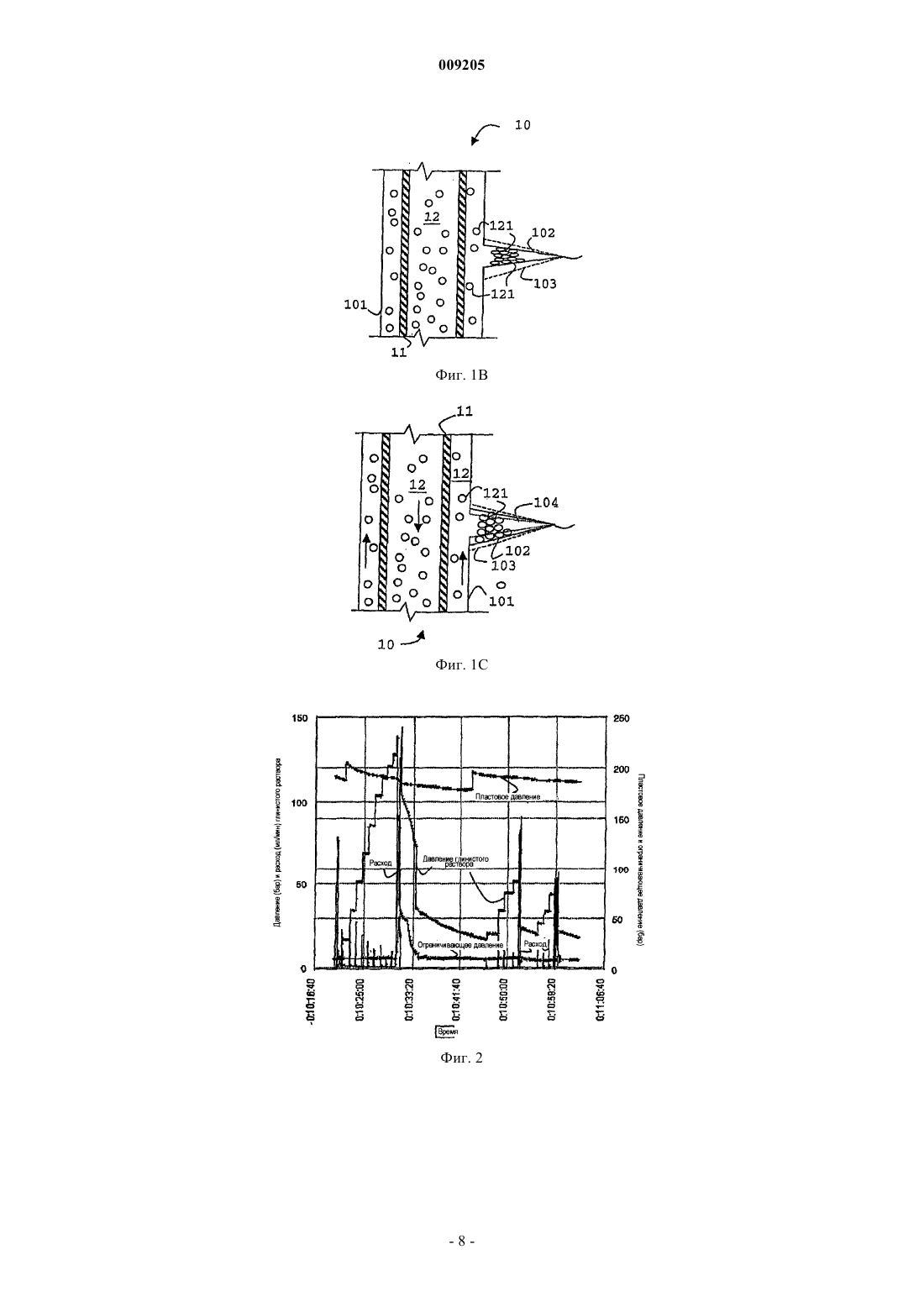

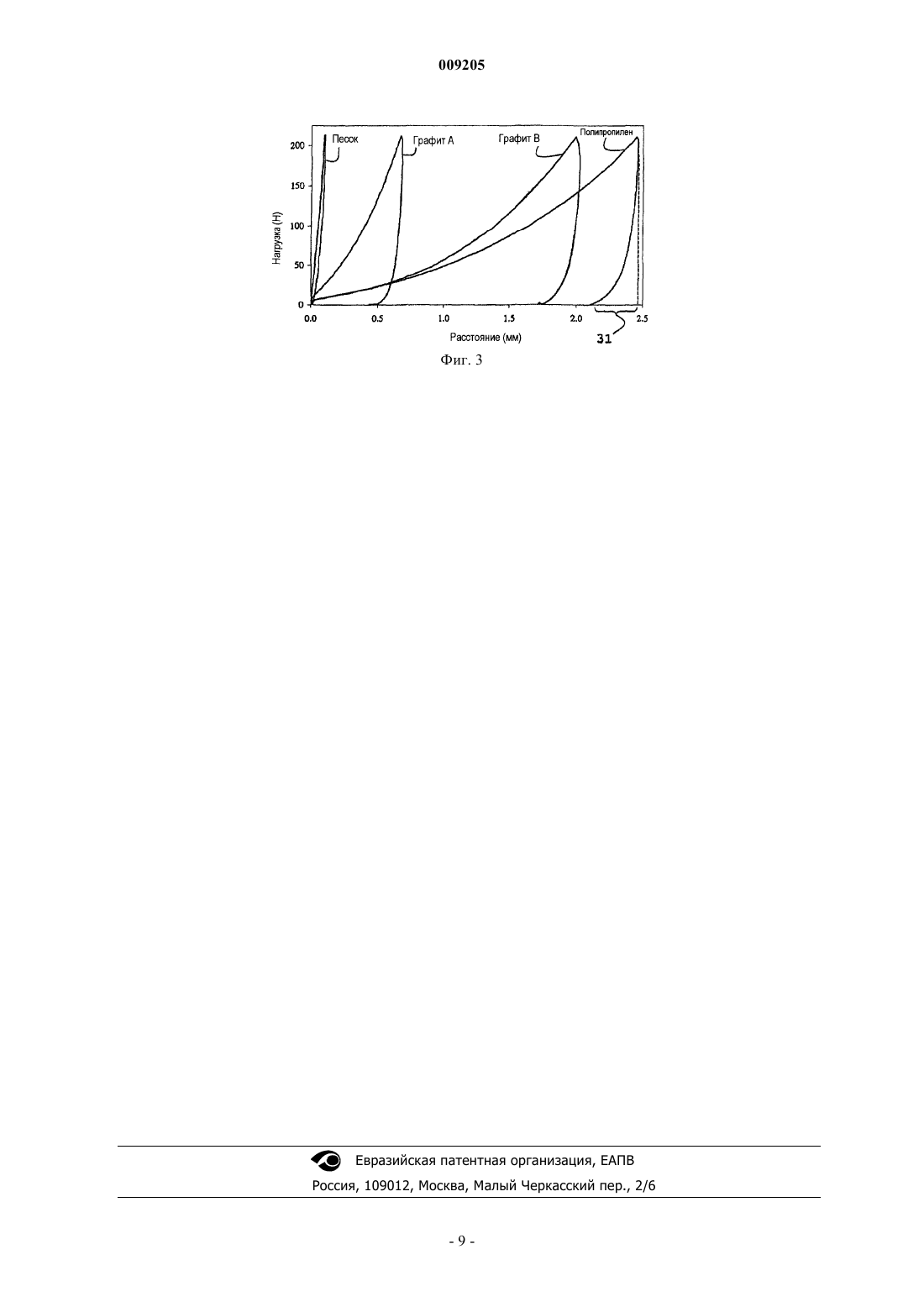

009205 Настоящее изобретение относится к добавке, снижающей поглощение бурового раствора пластом,окружающим ствол скважины, в процессе бурения. Уровень техники При строительстве нефтегазодобывающих скважин бурят стволы скважин, достигающие подземных пластов. В соответствии со стандартными способами, в процессе бурения с поверхности прокачивают буровой раствор, циркулирующий по внутренней части бурильной колонны и кольцевому пространству между бурильной колонной и пластом. Буровой раствор, также называемый глинистый раствор,используют для осуществления следующих взаимосвязанных функций: 1) буровой раствор должен суспендировать и выносить на поверхность твердые частицы, которые затем просеивают и утилизируют; 2) буровой раствор должен переносить глину или другие вещества, способные налипать и образовывать корку на поверхности необсаженной части ствола скважины, с целью (а) исключения случайного притока нежелательных жидкостей, таких как минерализованные пластовые воды, и, тем самым, предотвращения их смешивания с буровым раствором и ухудшения его реологических свойств, а также (б) предотвращения падения забойного давления из-за поглощения бурового раствора в случае, когда ствол скважины пересекает участок пласта, образованный пористым материалом; 3) буровой раствор должен сохранять в виде суспензии утяжелитель бурового раствора (предназначенный для повышения его удельного веса), обычно представляющий собой бариты (руду сульфата бария, размолотую до мелкодисперсного размера частиц), так, чтобы столб бурового раствора был сплошным и не прерывался полостями с находящимся под давлением газом, который, в противном случае,стремится снизить забойное давление, а также может образовать фонтан, с большой силой выбрасывающий из скважины буровой раствор и даже оборудование бурильной колонны, что приводит к серьезным разрушениям, в частности, в результате пожара; 4) буровой раствор должен непрерывно осуществлять смазку буровой коронки с тем, чтобы повысить эффективность бурения и замедлить износ резцов. В промышленности различают три основных класса буровых растворов: на нефтяной основе, на водной основе и, так называемые, синтетические. Буровые растворы на нефтяной основе и синтетические являются общепризнанными благодаря превосходству их качеств в большинстве бурильных работ. Буровой раствор обычно содержит ряд добавок, которые придают ему нужные свойства, такие как вязкость или плотность. Один из классов добавок - это понизители водоотдачи, предназначенные для предотвращения ухода бурового раствора в пористый материал пласта. Наряду с понизителями водоотдачи, образующими в пористой части пласта прочную глинистую корку, существует другой класс материалов, называемый добавки для борьбы с поглощением бурового раствора. Они предотвращают или ограничивают поглощение бурового раствора в трещинах или других пустотах пласта. Поглощение бурового раствора в трещинах является серьезной проблемой, возникающей при строительстве скважин. Для снижения поглощения было применено, опробовано или предложено большое количество продуктов. Обычно они представляют собой твердые частицы, которые проникают в трещину и на определенном ее участке образуют поперечную закупоривающую перемычку. Когда трещина перекрыта, благодаря разности давления раствора в стволе скважины и за перемычкой возникают условия для формирования глинистой корки. Давление за глинистой коркой или закупоривающей перемычкой снижается и, таким образом, можно уменьшить влияние общего давления в стволе скважины на вершину трещины. Однако любое дальнейшее увеличение давления раствора в стволе скважины может привести к раскрытию трещины и последующему возобновлению поглощения раствора в ней. Описываемые в настоящем документе добавки являются эффективным средством для закупоривания трещин и обеспечивают упругость перемычки, что помогает предотвратить повторное раскрытие трещины. В опубликованной заявке на патент США 2004/0033905 описывается состав бурового раствора,включающего растворитель, который может иметь нефтяную или водную основу, и компонент, представляющий собой микросферы из композиционного материала. Такие микросферы могут включать любые полые микросферы из стекла, керамики или пластика, которые добавляют в буровой раствор (наряду с другими компонентами, известными в данной области) с целью снижения его плотности. В патенте США 4579668 описывается добавка для борьбы с поглощением бурового раствора, в которую входит смесь двух материалов в виде частиц. Один из этих материалов может быть получен в процессе переработки корпусов разряженных батарей жидкостных элементов, которые, как установлено,изготавливают, главным образом, из полипропилена. Этот материал в форме частиц представляет собой термопластичный полимер в гибкой удлиненной пластинчатой форме, обладающей свойствами как волокон, так и чешуек. Второй материал в форме частиц представляет собой гранулированный термореактивный пластик, измельченный до формы гранул. Этот материал может быть получен при переработке батарей жидкостных элементов, упоминаемых выше, корпуса которых формуют из твердого каучука,такого как фенолформальдегидная смола, выпускаемая под торговой маркой Бакелит (Bakelite). Специалисты в данной области согласятся с тем, что такие твердые синтетические каучуки, как Бакелит, представляют собой термореактивные смолы с поперечно связанной полимерной сеткой, которые не теряют твердости при высокой температуре. Термореактивные полимеры можно противопоставить термопла-1 009205 стичным полимерам, которые имеют линейную или разветвленную цепь и при нагревании размягчаются. Термореактивные смолы, предпочтительно, измельчают до гранулометрического состава с относительно широким диапазоном размеров частиц с целью получения гранулометрического состава, позволяющего создать слой с максимальной плотностью, как будет более подробно описано ниже. Такой гранилированный материал обладает удельным весом в диапазоне 1,2-1,4. В патенте США 5826669 описано использование для борьбы с поглощением бурового раствора и в качестве смазки графитных материалов. В качестве добавки к буровому раствору используют упругие частицы графитоуглерода, эффективно предотвращающие и управляющие поглощением бурового раствора подземными пластами и имеющие хорошую смазочную способность. Показано, что поры и трещины в глинистых сланцах, песчаниках и подобных им породах эффективно перекрываются упругими частицами графитоуглерода, которые при сжатии плотно упаковываются в порах и трещинах, а при изменении эквивалентной плотности циркулирующего бурового раствора или его утяжелении расширяются или сжимаются без вытеснения или сплющивания. В данном патенте не принимается во внимание важность такого параметра, как давление повторного раскрытия трещины, для выбора и оптимизации добавок для борьбы с поглощением бурового раствора. Следовательно, объектом настоящего изобретения является обеспечение новых добавок к буровым растворам, в особенности, пригодных для использования в качестве добавок для борьбы с поглощением бурового раствора. Сущность изобретения В первом аспекте настоящее изобретение состоит в добавке к буровому раствору, предназначенной для закупоривания возникающих в процессе бурения или существовавших ранее трещин в породе, каковая добавка включает пластичные гранулы с пиком распределения диаметров в диапазоне от 1000 до 200 мкм и средней упругостью по отскоку по меньшей мере 10% после сжатия с нагрузкой 200 Н. Диаметр измеряют как самый большой размер частицы в поперечнике. Упругость определяют в соответствии с методикой испытаний, описанной ниже. Предпочтительно, нагрузка в 200 Н является эквивалентом давления в 0,4 МПа. То есть, в связанном с предыдущим аспекте, настоящее изобретение состоит в добавке к буровому раствору, предназначенной для закупоривания возникающих в процессе бурения или существовавших ранее трещин в породе, каковая добавка включает пластичные гранулы с пиком распределения диаметров в диапазоне от 1000 до 200 мкм и средней упругостью по отскоку по меньшей мере 10% после сжатия с давлением 0,4 МПа. Используемые пластичные гранулы, предпочтительно, являются твердыми, поскольку полые частицы под давлением закрывающейся трещины с большой вероятностью сплющиваются. Гранулы, предпочтительно, изготовлены из полипропилена в варианте, удовлетворяющем приведенным выше критериям. Гранулометрический состав гранул, предпочтительно, выбирается таким образом, чтобы по меньшей мере 90% гранул имели диаметр от 1000 до 200 мкм. В другом предпочтительном варианте осуществления настоящего изобретения упругость добавки характеризуется, как упругость по отскоку величиной по меньшей мере 15% после сжатия с нагрузкой 200 Н и/или давлением 0,4 МПа. Для того чтобы гранулы обладали пропорционально увеличивающейся деформируемостью, которая позволяет им адекватно изменяться при раскрытии или закрытии трещины, предпочтительно, чтобы материал, из которого они изготовлены, имел модуль Юнга менее, чем 10 ГПа и, предпочтительно, менее 2 ГПа. Однако если модуль Юнга материала гранул будет слишком мал, нагрузка на них может оказаться недостаточной для того, чтобы удерживать гранулы в необходимом месте трещины. Например, изменение эквивалентной плотности циркулирующего бурового раствора или его массы в этом случае может вызвать перемещение гранул дальше в трещину или из трещины. Таким образом, предпочтительно, чтобы модуль Юнга материала гранул составлял более, чем 0,1 ГПа и, предпочтительно, более, чем 0,5, 0,7 или 1,5 ГПа. Согласно другому варианту настоящее изобретение заключается в буровом растворе с описанными выше добавками и способе предотвращения или снижения эффекта поглощения бурового раствора,включающего введение в буровой раствор такой добавки и организацию циркуляции этого бурового раствора в процессе бурения скважины. Буровой раствор может иметь нефтяную основу, водную основу или быть синтетическим. Для наделения бурового раствора нужными свойствами в него могут быть введены другие добавки из известных в данной области. Такие известные добавки включают загустители, понизители водоотдачи и регуляторы массы. Другие предпочтительные добавки - это ингибиторы набухания глинистых сланцев,такие как соли, вещества на основе гликолей, силикатов или фосфатов или их сочетания. Эти и другие отличительные признаки настоящего изобретения, предпочтительные варианты его осуществления и их модификации, возможное применение и преимущества будут понятны специалистам в данной области из приведенных ниже подробного описания и чертежей. Например, специалисты в данной области примут во внимание, что раскрываемый объект изобретения включает способы использования описываемых растворов при бурении и заканчивании скважин.-2 009205 Так, иллюстративные варианты осуществления заявленного объекта изобретения включают: проведение буровых работ в скважинах, проходящих сквозь один или более подземных пластов, каковые работы осуществляются в присутствии бурового раствора, как, по существу, описано в настоящем документе. Буровой раствор, предпочтительно, включает: однородную жидкую фазу; добавку, представляющую собой полимерные гранулы с пиком распределения диаметров в диапазоне от 100 до 200 мкм и средней упругостью по отскоку по меньшей мере 10% после сжатия с нагрузкой 200 Н и/или давлением 0,4 МПа. Гранулы, предпочтительно, изготовлены из полипропилена и используются в растворе в качестве добавки с концентрацией в диапазоне от 5 фунтов/баррель (14,4 г/л) до 30 фунтов/баррель (87 г/л). Однородную жидкую фазу подбирают, предпочтительно, из группы, включающей буровые растворы на водной основе, буровые растворы на нефтяной основе и буровые растворы на синтетической основе. В буровом растворе на водной основе, соответствующем иллюстративному варианту осуществления настоящего изобретения, предпочтительно, используют жидкость на водной основе, выбираемую из следующих: пресная вода, морская вода, минерализованная вода, водный раствор органических соединений, их смеси, а также подобные им жидкости, известные специалистам в данной области. В иллюстративном варианте осуществления настоящего изобретения в буровые растворы на водной основе также могут быть введены обычные добавки, включая загустители, регуляторы реологических свойств, замедлители коррозии и регуляторы массы, а также сочетания этих и подобных им соединений, известных специалистам в данной области. В большинстве случаев для повышения плотности раствора желательно использовать утяжелитель. Примерами утяжелителей могут быть растворимые или нерастворимые в воде соединения. В одном из иллюстративных вариантов осуществления настоящего изобретения утяжелитель подбирают из группы, включающей барит, кальцит, гематит, оксид железа, карбонат кальция, органические и неорганические соли и их смеси, а также подобные соединения, известные специалистам в данной области. Когда в составе являющегося примером бурового раствора используется загуститель, он может быть подобран из следующих: природные и синтетические полимеры, органофильная глина и их сочетания, а также другие загустители, известные специалистам в области буровых растворов. В буровом растворе на нефтяной основе, соответствующем иллюстративному варианту осуществления настоящего изобретения, предпочтительно, используют любую природную нефть или синтетическое масло. Этот раствор, более предпочтительно, подбирают из группы, включающей дизельное топливо; нефтяное топливо; синтетические масла, такие как полиолефины, полидиорганосилоксаны, силоксаны или органосилоксаны; масла на основе сложных эфиров; их смеси. Если буровой раствор готовят на основе обращенной эмульсии, концентрация маслянистой жидкости должна быть достаточной для образования обращенной эмульсии и может быть менее чем примерно 99 об.% обращенной эмульсии. В некоторых вариантах осуществления настоящего изобретения количество маслянистой жидкости составляет примерно от 30 до 95 об.% обращенной эмульсии и более предпочтительно примерно от 40 до 90 об.% обращенной эмульсии. Растворы, являющиеся объектом настоящего изобретения, кроме того, могут содержать дополнительные компоненты, выбор которых зависит от назначения конкретного раствора, поскольку они не препятствуют реализации функциональных возможностей описываемых здесь добавок. Например, в состав бурового раствора, являющегося объектом настоящего изобретения, для придания ему дополнительных функциональных свойств могут быть введены регуляторы реологических свойств,щелочной резерв, увлажнители, органофильная глина, загустители, регуляторы массы, закупоривающие агенты и понизители водоотдачи. О введении таких добавок специалистам по составлению буровых растворов на нефтяной и синтетической основе и глинистых растворов известно. Краткое описание чертежей Фиг. 1 - схематическое изображение трещины на различных этапах буровых работ; фиг. 2 - график, на который нанесены результаты измерений, характеризующих эксплуатационные качества добавок для борьбы с поглощением бурового раствора; фиг. 3 - сравнение упругости некоторых материалов. Описание вариантов осуществления изобретения Обычно при проведении буровых работ с поверхности в скважину спускают трубу с буровой коронкой. Вращаясь, буровая коронка удаляет материал пласта и углубляет скважину. В ходе большинства буровых работ через эту трубу и буровую коронку прокачивают буровой раствор. Он возвращается по кольцевому пространству между бурильной колонной и пластом. Помимо других свойств, буровой раствор обладает свойством, протекая по кольцевому пространству, оказывать давление на окружающую породу пласта с тем, чтобы не допустить как сплющивание скважины пластом, так и неожиданный, потенциально опасный приток пластовых флюидов. Однако когда давление, оказываемое буровым раствором, выходит за пределы прочности породы пласта, образуются трещины. Другие трещины или пустоты могут изначально присутствовать в пласте и пересекать траекторию скважины. Через такие трещины большое количество бурового раствора может неожиданно уходить в пласт. Для предотвращения таких случаев или снижения ущерба, наносимого поглощением бурового раствора, в скважину в виде добавок к буровому раствору или в таблетированном виде вводят так называемые материалы для борьбы с поглощением бурового раствора. Обратимся теперь к фиг. 1 А, на которой показано сечение пробуренной скважины 10. На ней также-3 009205 показана часть бурильной колонны 11 и буровой раствор 12, циркулирующий в скважине. Этот глинистый раствор содержит материал для борьбы с поглощением бурового раствора. Предполагается, что давление в скважине больше, чем позволяет прочность породы пласта 101, и, как следствие, в нем открывается трещина 102. По мере поступления бурового раствора в трещину 102, в ней накапливается материал для борьбы с поглощением бурового раствора 121 до тех пор, пока его количество не будет достаточно для перекрытия или закупоривания трещины. Когда пробка установлена, давление за ней падает, и вершина трещины уже не испытывает воздействие полного давления в скважине. Следовательно, можно предположить, что рост трещины останавливается. Фиг. 1 В иллюстрирует следующий этап, когда давление в скважине снижено, а трещина 102 закрывается, хотя и не полностью. Пунктирной линией 103 на фиг. 1 В показан первоначальный размер трещины. В процессе ее закрытия добавки для борьбы с поглощением бурового раствора 121, находящиеся в трещине, сжимаются пластом 101 и, в зависимости от их свойств, обратимо или необратимо спрессовываются и деформируются. На фиг. 1 С показано повторное раскрытие трещины 102, когда давление в скважине снова повышают. При нормальных условиях давление повторного раскрытия ниже, чем в случае начального образования трещины. По мере раскрытия трещины контакт материала для борьбы с поглощением бурового раствора 121 с пластом в трещине 102 ослабляется, и под действием давления раствора, находящегося в скважине, может произойти дальнейший рост трещины. Либо повторное раскрытие трещины может дестабилизировать перемычку или пробку материала 121, установленную на предыдущем этапе. В обоих случаях следует повышение давления на вершину трещины. В соответствии с настоящим изобретением,важной характерной особенностью добавки для борьбы с поглощением бурового раствора является ее способность увеличивать пороговое давление повторного раскрытия трещины. Как показано на фиг. 1 С,благодаря упругости добавки 121 не происходит разрушение установленной перемычки или пробки и,таким образом, давление повторного раскрытия трещины возрастает. При раскрытии трещины 102 упругие частицы 121 снова, по меньшей мере частично, приобретают первоначальную форму и остаются в контакте с породой пласта 101. Как и на остальных фигурах, форма трещины на предыдущих этапах показана пунктирной линией 103, означающей первоначальное состояние трещины, и точечной линией 104,соответствующей форме трещины при сниженном давлении в скважине (фиг. 1B). Пока закупоривающий эффект присутствия частиц сохраняется, вершина трещины испытывает воздействие давления, величина которого, по сравнению с давлением в скважине, ниже. Следовательно, по сравнению с другими материалами для борьбы с поглощением бурового раствора, в данном случае раскрытие трещины происходит только при повышении давления в скважине. Были проведены испытания контрольных буровых растворов и новых добавок к буровым растворам на установке высокого давления, способной осуществлять измерение давления, необходимого для зарождения трещины в керне горной породы, для закрытия трещины и, затем, повторного раскрытия трещины. Основой камеры высокого давления для зарождения трещины является резервуар высокого давления на 11000 фунтов на квадратный дюйм (PSI); пластовое давление создается гидравлическим домкратом Enerpac, а ограничивающее давление - масляным насосом с пневмоприводом. Закачивание в керн и создание давления контрольного раствора осуществляется плунжерным насосом. Образцы горной породы представляют собой цилиндры диаметром 150 мм и длиной 200 мм. Предварительно по центру вершины керна горной породы просверлено отверстие (диаметром 25 мм, глубиной 150 мм) для подачи раствора. Порядок проведения эксперимента следующий. Сборка камеры. Подача пластового давления 3000 PSI и ограничивающего давления 150 PSI. Поэтапное увеличение давления глинистого раствора при помощи плунжерного насоса, первоначально, возможно, по 250 PSI, однако затем шаг может быть снижен до 10 PSI для повышения точности по мере приближения к давлению образования трещины. Данные о том, какое значение соответствует давлению образования трещины, получают путем проведения серии испытаний. Давление раствора повышаю до тех пор, пока не образуется трещина. Когда горная порода дает трещину, через нее прокачивают примерно 25 мл раствора. Затем насос останавливают, и давление глинистого раствора уменьшается, пока трещина не закроется. Спустя определенное время плунжерный насос устанавливают на значение, немного превышающее остаточное давление глинистого раствора, и повторно запускают. После этого давление глинистого раствора снова повышают в несколько этапов - по 250 PSI или менее каждый - для определения давления повторного раскрытия трещины. Величина давления повторного раскрытия трещины по сравнению с давлением начального образования трещины является показателем эффективности используемого материала. На фиг. 2 представлен типичный набор экспериментальных данных. В ходе этих испытаний было подано пластовое давление 3000 PSI, которое поддерживали постоянным в течение всего эксперимента. Ограничивающее давление составляло около 150 PSI. Затем было подано давление на глинистый рас-4 009205 твор, которое увеличивали поэтапно по 250 PSI. По мере увеличения давления глинистого раствора можно было наблюдать, что расход плунжерного насоса в течение короткого промежутка времени до достижения установленной величины давления был высоким. По достижении установленной величины давления глинистого раствора расход насоса возвратился к значению долей мл/мин, что соответствует компенсации потери давления за счет поглощения глинистого раствора. Когда в горной породе образуется трещина, расход насоса быстро возрастает до максимума, соответствующий скачок также происходит и в значении ограничивающего давления, поскольку теперь оно связано с давлением глинистого раствора. Перед остановкой насоса допускают утечку через трещину 25 мл глинистого раствора. Трещина считается закрытой, когда через нее больше не прокачивается глинистый раствор, а его давление снова падает. Тогда ограничивающее давление снижается до 150 PSI, и определенное время - в данном случае 15 мин трещину оставляют закрытой. Затем процесс повторяют, повышая давление глинистого раствора до повторного раскрытия трещины, о чем свидетельствует высокий расход насоса. Второй цикл повторного раскрытия трещины также отражен в представленных выше данных. Если при первом повторном раскрытии трещины давление составляло примерно половину от давления начального образования трещины, то при втором цикле повторного раскрытия трещины оно еще более снизилось. В табл. 1 представлены результаты сравнительных испытаний для стандартного бурового раствора на нефтяной основе, утяжеленного баритом до 9,5 фунтов/галлон, и того же бурового раствора с добавкой, соответственно, графитовых и полиэтиленовых частиц в качестве материала для борьбы с поглощением бурового раствора. Из данных для стандартного бурового раствора на нефтяной основе без какихлибо добавок для борьбы с поглощением бурового раствора видно, что давление повторного раскрытия трещины составляет около 50% от давления начального образования трещины. Добавление указанных двух графитных материалов (поставщик M-I L.L.C) в количестве 20 фунтов/баррель (57 г/л) дает приращение значения давления повторного раскрытия трещины до, примерно, 65% от начального. Еще большее увеличение происходит при введении полимерных гранул в количестве 10 фунтов/баррель (28,6 г/л)- до 73% от начального, а при добавлении гранул в количестве 20 фунтов/баррель давление повторного раскрытия трещины составляет 7 6% от начального. Все полимерные гранулы имеют размер менее 1000 мкм, 95% - менее 800 мкм и не более чем 15% гранул имеют размер менее чем 200 мкм. Таблица 1. Влияние графитных и полипропиленовых частиц на давление повторного раскрытия трещины Следовательно, введение гранул полипропилена позволяет получить преимущества по сравнению с известными добавками того же порядка, что и известные графитные добавки - по сравнению с буровым раствором на нефтяной основе без каких-либо добавок для борьбы с поглощением бурового раствора. Аналогичный эффект можно наблюдать и для синтетических буровых растворов или буровых растворов на водной основе. Такой же благоприятный эффект может быть получен при использовании гранул, изготовленных из похожих пластичных материалов, таких как полиэтилен и ему подобные. Может оказаться полезным смешивать гранулированный материал для борьбы с поглощением бурового раствора, являющийся объектом настоящего изобретения, с другими известными материалами для борьбы с поглощением бурового раствора. Такие материалы, например, описаны в цитируемом выше патенте США 4579668, в котором, кроме того, предполагается, что более высоких результатов можно достичь путем смешивания волокнистого материала с гранулированным с целью оптимизации действия-5 009205 добавки. Хотя материал с превосходными качествами является результатом взаимного влияния многих его свойств, представляется, что упругость является одним из наиболее важных факторов. Упругость материала можно описать как его способность упруго восстанавливать форму и размер. Эта характеристика материала для борьбы с поглощением бурового раствора считается важной с точки зрения процесса повторного раскрытия трещины, когда при повышении давления в скважине трещина может снова начать расширяться. При таком сценарии процесса способность сжатых гранулированных частиц, находящихся в трещине, восстанавливать свою форму при расширении трещины препятствует передаче давления раствора к вершине трещины и, таким образом, предотвращает ее дальнейший рост. При рассмотрении упругости материала проводят простое испытание. Цилиндрический контейнер для образцов, к которому подогнан шток поршня, монтируют на силовой раме. Круговое поперечное сечение цилиндрического контейнера имеет внутренний диаметр 25,4 мм (1 дюйм). При проведении испытания контейнер на глубину, примерно, 25 мм заполняют образцом, а сверху помещают поршень. Поршень хорошо пригнан к контейнеру, однако не образует герметичного соединения, следовательно,при сжатии образца воздух может выходить из контейнера. Для приложения нагрузки к образцу раму передвигают вниз с постоянной скоростью, и поршень сжимает испытываемый материал до достижения заранее установленной величины нагрузки, после чего раму с той же скоростью возвращают назад, снимая нагрузку с образца. Для сжатия образца силовую раму перемещали вниз с постоянной скоростью,равной 0,5 мм/мин, до достижения нагрузки 200 Н (20 кг), затем раму перемещали вверх с той же скоростью - 0,5 мм/мин - до снятия нагрузки. Максимальное давление нагружения (то есть максимальная нагрузка, деленная на площадь поперечного сечения поршня) составило, следовательно, 0,4 МПа. Конечно,отдельные частицы образца могут испытывать большее или меньшее давление, но поскольку размеры образца на несколько порядков больше, чем размеры частиц, составляющих образец, различие нагрузки для разных частиц в образце усредняется, что дает возможность получить воспроизводимые результаты испытаний. Результаты измерений упругости для зерен песка, графита А, графита В и гранул полипропилена представлены на фиг. 3. Рассматривая данные для графита и полипропилена, можно видеть, что при приложении нагрузки эти материалы сжимаются до тех пор, пока нагрузка не достигает 200 Н (давления 0,4 МПа), после чего нагрузку снимают, при этом уменьшение усилия дает серповидную кривую. Форма обратной кривой характеризует упругость материала, поскольку при снятии нагрузки усилие на поршень создается за счет распрямления материала. Упругость рассчитывают как восстановление, равное расстоянию по горизонтали от точки, в которой нагрузка была максимальной, до точки, где значение нагрузки вновь стало равным нулю, которое на фиг. 3 для полипропилена показано как расстояние 31,деленное на общую длину проекции кривой нагружения. Из приведенных данных видно, что упругость гранул полипропилена выше, чем графита В, а упругость графита В, в свою очередь, выше, чем графита А. Гранулы полипропилена, предлагаемые в качестве добавки для борьбы с поглощением бурового раствора, восстанавливаются на 10-20% относительно своего размера при нагружении до 200 Н (давлении 0,4 МПа). Графит В обладает более низкой, хотя и того же порядка, упругостью. По меньшей мере, для испытательных образцов графита и полипропилена, положение частиц в образце не оказывает значительного влияния на кривые нагружения и разгрузки, то есть, эти кривые обусловлены, по существу, суммой деформаций отдельных частиц безотносительно перемещения частиц,ведущего к уплотнению образца в целом. Кривая разгрузки материала, который, как ожидается, обладает малой упругостью, такого как песок, расположена практически вертикально и не имеет кривизны. Это говорит о том, что песок не обладает упругостью, благодаря которой создается усилие на поршне при снятии нагружения, и при очень малом возвратном движении поршня нагрузка снимается полностью. Действительно, некоторая наблюдаемая деформация образца песка при нагружении может быть вызвана его уплотнением, то есть, перемещением частиц песка относительно друг друга. Однако песок является твердым материалом с относительно высоким модулем Юнга. Следовательно, поскольку испытание проводилось с регулированием перемещения, нагрузку прикладывали и снимали очень быстро. Это затрудняет точную интерпретацию результатов испытаний для песка. Практически, из-за того, что песок твердый и имеет высокий модуль Юнга, мало вероятно, что он способен в такой же степени реагировать на раскрытие или закрытие трещины, как пластичные гранулы. Хотя настоящее изобретение описано в связи с приведенными выше иллюстративными вариантами его осуществления, специалистам в данной области из данного описания ясно, что возможны много численные эквивалентные модификации и изменения. Следовательно, иллюстративные варианты осуществления настоящего изобретения, изложенные выше, следует рассматривать как пояснительные, а не ограничивающие. В описанных вариантах осуществления могут быть произведены различные изменения, не отступающие от духа и не выходящие за рамки настоящего изобретения.-6 009205 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Добавка к буровому раствору для закупоривания возникающих в процессе бурения или существовавших ранее трещин в породе, при этом добавка включает полимерные гранулы с пиком распределения диаметров в диапазоне от 1000 до 200 мкм и средней упругостью по отскоку по меньшей мере 10% после сжатия с нагрузкой 200 Н. 2. Добавка по п.1, в которой гранулы являются твердыми. 3. Добавка по п.1, в которой гранулы являются гомогенными. 4. Добавка по любому из предыдущих пунктов, в которой гранулы представляют собой гранулы полипропилена. 5. Добавка по любому из предыдущих пунктов, в которой по меньшей мере 90% гранул имеют диаметр от 1000 до 200 мкм. 6. Добавка по любому из предыдущих пунктов, которая обладает средней упругостью по отскоку по меньшей мере 15% после сжатия с нагрузкой 200 Н. 7. Буровой раствор, содержащий добавку по любому из пп.1-6. 8. Буровой раствор по п.7, в котором концентрация добавки составляет от 5 фунтов/баррель (14,4 г/л) до 30 фунтов/баррель (87 г/л). 9. Буровой раствор по п.7, в котором добавка смешана с другими материалами для борьбы с поглощением бурового раствора. 10. Буровой раствор по п.9, в котором добавка образует часть смеси, включающей волокна и гранулированные частицы. 11. Способ предотвращения или снижения эффекта поглощения бурового раствора, включающий этап введения в буровой раствор добавки по любому из пп.1-6 и циркуляцию указанного бурового раствора при бурении скважины. 12. Способ предотвращения или снижения эффекта поглощения бурового раствора, включающий этап мониторинга поглощения бурового раствора при бурении скважины; и введение концентрированной смеси добавки по любому из пп.1-6 в скважину в случае, если поглощение бурового раствора превышает допустимый уровень. 13. Способ, включающий выполнение буровых работ в скважине, которая проходит сквозь один или более подземный пласт,причем работы осуществляют в присутствии бурового раствора, который включает непрерывную жидкую фазу; добавку, представляющую собой полимерные гранулы с пиком распределения диаметров в диапазоне от 100 до 200 мкм и средней упругостью по отскоку по меньшей мере 10% после сжатия с нагрузкой 200 Н. 14. Способ по п.13, в котором гранулы представляют собой гранулы полипропилена. 15. Способ по пп.13 или 14, в котором непрерывную жидкую фазу выбирают из группы, состоящей из буровых растворов на водной, нефтяной и синтетической основе. 16. Способ по любому из пп.13-15, в котором буровой раствор дополнительно содержит материалы для борьбы с поглощением бурового раствора. 17. Способ по любому из пп.13-16, в котором концентрация добавки составляет от 5 фунтов/баррель

МПК / Метки

МПК: C09K 8/035, C09K 8/60

Метки: бурового, раствора, добавка, борьбы, поглощением

Код ссылки

<a href="https://eas.patents.su/10-9205-dobavka-dlya-borby-s-pogloshheniem-burovogo-rastvora.html" rel="bookmark" title="База патентов Евразийского Союза">Добавка для борьбы с поглощением бурового раствора</a>

Предыдущий патент: Сейсмический источник и способ генерации сейсмической волны в формации

Следующий патент: Производные 16-галогенэпотилона и их фармацевтическое использование

Случайный патент: Способ и устройство для изготовления тороидального сердечника для трансформатора с тороидальными сердечниками