Сегментированный реактор с мешалкой

Номер патента: 7436

Опубликовано: 27.10.2006

Авторы: Лангхаузер Франц, Босс Кристиане, Гебхарт Херманн, Хубер Карл

Формула / Реферат

1. Установка для осуществления химических и физических процессов, при которых текучие вещества смешивают между собой, состоящая из цилиндрического резервуара (1) с впускными и выпускными отверстиями, а также центрального вала (2) и установленных на этом валу, простирающихся к стенкам радиальных перемешивающих лопастей (3, 4), со следующими характеристиками:

а) перемешивающие лопасти (3, 4) изогнуты, если смотреть в тангенциальном направлении, и

б) в качестве перемешивающих органов (5, 6) попарно, один над другим объединены в группы (7), причем

в) лопасти (3) одного органа (5) группы (7) изогнуты радиально вогнутыми и лопасти (4) другого органа (6) изогнуты радиально выпуклыми, и

г) лопасти (3, 4) сужаются к их свободным краям.

2. Установка по п.1, отличающаяся тем, что изгиб лопастей (3, 4) имеет форму спирали.

3. Установка по п.1 или 2, отличающаяся тем, что изгиб является логарифмическим или архимедовым.

4. Установка по одному из пп.1-3, отличающаяся тем, что лопасти (3, 4) установлены в аксиальном направлении для вертикальной подачи в аксиальном направлении веществ.

5. Установка по п.4, отличающаяся тем, что лопасти (3, 4) перемешивающих органов имеют противоположно направленные установочные углы.

6. Установка по одному из пп.1-5, отличающаяся тем, что между группами перемешивающих органов (5, 6) расположены разделяющие элементы.

7. Установка по одному из пп.1-6, отличающаяся тем, что в стенке резервуара выполнены удаленные один от другого впускные и выпускные отверстия для подачи реакционных компонентов и/или охлаждающих средств в текучие вещества.

8. Способ получения полимеров в реакторе трубчатой формы, причем реакционные компоненты перемещают в аксиальном направлении через реактор и при этом пары смежных противоположно изогнутых по отношению друг к другу перемешивающих лопастей в существенной мере перпендикулярно к оси реактора подают один раз к оси и один раз от оси и при этом реакционные компоненты интенсивно перемешивают, причем лопасти суживаются к своим свободным краям.

9. Способ по п.8, отличающийся тем, что в реактор вначале помещают олефиновый полимер и к нему добавляют мономер и катализаторную систему.

10. Способ по п.9, отличающийся тем, что содержимое реактора охлаждают добавлением жидкого мономера, при этом мономер превращается в пар и его отсасывают в газообразном виде.

11. Способ по одному из пп.8-10, отличающийся тем, что жидкий мономер подают в реактор в нескольких местах, находящихся одно за другим, если смотреть в направлении подачи полимера.

12. Способ по одному из пп.9-11, отличающийся тем, что в реактор снаружи или через полый вал, несущий перемешивающие лопасти, или через лопасти вводят по частям запирающий газ и его радиально отсасывают.

13. Способ по одному из пп.9-12, отличающийся тем, что продукт, покидающий реактор, подают во второй реактор, имеющий похожие пары перемешивающих лопастей, и в этом реакторе промыванием инертным газом, предпочтительно азотом, его освобождают от остатков мономера.

Текст

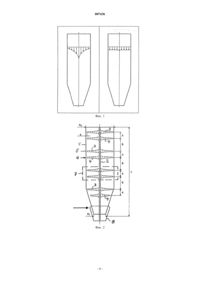

007436 Данное изобретение относится к установке для осуществления химических и/или физических процессов, а также к способу получения полиолефинов. Известные реакторы, используемые для данных целей, являются в основном проточными трубчатыми реакторами или котлами с мешалкой. Из US-A-2569459 известна установка по гомогенизации газа. Эта установка состоит из вертикальной трубы с установленными внутри ее на валу перемешивающими лопастями. Лопасти изогнуты по отношению друг к другу и имеют в направлении от вала к внутренней стороне трубы постоянную ширину листа. Из US-A-4460278 далее известен трубчатый реактор для полимеризационных реакций, который имеет несколько пар перемешивающих лопастей, изогнутых вверх или вниз, с дисками, находящимися между перемешивающими парами. Цель этой установки состоит в создании кольцевого потока по краям лопастных пар. Идеальные трубчатые реакторы обладают тем преимуществом, что все частицы проходят через реактор за одинаковое время, чего нет в котлах с мешалкой, однако в последних частицы значительно лучше перемешиваются. В случае необходимости добиться высокой степени перемешивания с одинаковым временем пребывания всех частиц следует использовать каскады котлов с мешалками. Такие каскады котлов с мешалками выполнимы только с раздельными емкостями, что приводит к конструктивным расходам. Поэтому оба вида реакторов обнаруживают только ограниченные возможности обработки потоков текучих частиц вещества или смесей частиц веществ в твердом и/или жидком виде. Цель данного изобретения состоит в создании реактора для физических и/или химических процессов, который бы объединил предпочтительные характеристики проточного трубчатого реактора и котла с мешалкой. Эту задачу удалось решить согласно изобретению с помощью установки для осуществления химических и физических процессов, в котором текучие вещества перемешиваются между собой, состоящего из предпочтительно (вертикального) цилиндрического резервуара с впускными и выпускными отверстиями, а также центрального вала и установленных на нем, близко к стенкам простирающихся радиальных лопастных мешалок. Лопасти мешалки выполнены изогнутыми, если смотреть в тангенциальном направлении, и в качестве перемешивающих органов попарно (один над другим) объединены в группы,причем лопасти одного органа группы изогнуты радиально вогнутыми, тогда как лопасти соседнего органа изогнуты радиально выпуклыми. Особенности такого решения состоят в том, что проходящие через трубчатый реактор твердые или жидкие частицы или газы вытесняются вогнутыми, если смотреть по направлению вращения, перемешивающими лопастями из вертикально средней области вовне к стенке трубы, в то время как лопасти той же группы, расположенные выше или ниже, с противоположно оформленной лопастью перемещают эти частицы опять внутрь. Одновременно на кромках лопастей возникают изменившие направление струи потоков, так что в итоге частицы осуществляют движение по замкнутой спирали. Если такой реактор не статически эксплуатируют, а осуществляют вертикальный пропуск, например, с помощью насоса или под воздействием силы тяжести, то в результате, наряду с очень хорошим перемешиванием, имеет место преимущественно исключительно одинаковое время нахождения частиц в реакторе. С этим естественно связаны существенно меньшие по сравнению с обычными реакторами конструкционные размеры. Такой реактор согласно данному изобретению может быть в частности использован для получения гомогенных смесей, для осуществления реакций между твердыми и/или жидкими, и/или газообразными веществами, для нагревания или охлаждения, для покрытия частиц слоями и тому подобного. Само собой разумеется, что простое устройство этого реактора позволяет осуществление процессов под высоким давлением или при высокой температуре. Другое особенно важное преимущество состоит в возможности очень точного воздействия на процесс. В связи с тем, что, как указано выше, время нахождения частиц при прохождении через трубчатый реактор очень однородно, можно осуществлять различные операции по высоте реактора, например, охлаждение в отдельных областях, ввод или вывод вещества, например, можно с помощью газов проводить поперечное промывание, если в реакторе обрабатывают твердые вещества, или можно также осуществлять несколько стадий реакции с различными реакционными компонентами. Другое усовершенствование, т.е. в частности более быстрое перемешивание и более узкий разброс по времени нахождения могут быть достигнуты сужением лопастей к их свободным краям, например,заданием трапециевидной формы лопастям, что предполагает возрастание объемной скорости в радиальном направлении. Также можно увеличить поперечную подачу с помощью спиралевидного изгиба лопастей, предпочтительно в форме логарифмической или архимедовой спирали. Сверх того, лопасти могут быть установлены под углом к продольной оси несущего их вала для достижения вертикальной подачи. Например, лопасти перемешивающего органа могут быть установлены и в противоположных положениях, чтобы вещество в области их действия перемещать одно на другое для достижения более интенсивного перемешивания.-1 007436 Другую возможность воздействия на компоненты, содержащиеся в реакторе, можно получить, если между отдельными перемешивающими органами, то есть между каждыми перемешивающими парами установить разделяющие диски, которые при прохождении вещества направляют его вовне к стенке трубы, соответственно сглаживают турбулентность. Особенно предпочтительным образом в таком реакторе можно осуществлять получение полиолефинов. При этом используют тот эффект, что действие групп перемешивающих лопастей соответствует усовершенствованному котлу с мешалкой, в котором отсутствуют мертвые зоны и очень высока относительная скорость реакционных компонентов: мономера, полимера и катализатора, так что все продукты,покидающие первую(ые) группу(ы), прореагируют одинаково глубоко, в частности, при этом по сравнению с существующим уровнем техники достигается более однородное распределение по температуре. Часто используемые способы получения полиолефинов, в частности полипропилена, исчерпывающе описаны в доступной литературе. Реакторы с кипящим слоем описаны, например, в US 4003712 фирмы Union Carbide Corp., EP 1080782 фирмы Sumitomo Chem. Corp. LTD. Процессы растворения описаны, например, WO 97/36942 фирмы Dow chem. Corp. Реакторы с циркулирующими мультизонами описаны, например, в WO 97/04015 фирмы Montell Technology CO BV (Basell). Газофазные реакторы с перемешиванием описаны, например, в US 4921919 фирмы Standard Oil СО или US 3639377 фирмы BASF AG. Перемешивающие органы описаны, например, в DE 1218265 или WO 99/29406. Все приведенные способы имеют своей целью быстрое и равномерное отведение тепла реакции. В реакторах с кипящим слоем это происходит за счет сравнительно больших количеств газа и за счет высоких относительных скоростей частиц. Недостатком этих способов является, как уже было упомянуто,большое количество газа. Обычно к реакционному газу примешивают значительное количество газаносителя, который в заключение нужно снова извлечь. Кроме того, установки для создания необходимой высокой скорости газа являются относительно дорогими и реакторы предрасположены к образованию полимерных отложений. Процессы в растворах обладают тем недостатком, что используемый растворитель необходимо удалить из полимера и вернуть в процесс. Во всех описанных процессах полимер в значительной части вновь возвращают в смесь, так что эти процессы могут быть осуществлены в непрерывно действующем котле с перемешиванием. Такого рода процессы с возвратным перемешиванием позволяют только ограниченный контроль состава полимера за время пребывания полимерной частицы в реакционной зоне. Далее при таких процессах значительная часть полимерных частиц в более ранний момент времени реакции будет удаляться из реактора, что приводит к меньшему использованию катализатора. Еще одним существенным аспектом является количество переходного материала, который содержится в реакторе при переходе от продукта А к продукту Б. Это количество в существенной мере зависит от продолжительности времени нахождения в системе реактора. На фиг. 5 показана продолжительность времени нахождения в классическом РНП (реактор с непрерывным перемешиванием). Как видно из фиг. 5, для перехода продукта к свойству материала F в РНП требуется около 3 временных периодов нахождения. Совершенно иначе это происходит у реакторов, которые, как минимум,частично выполнены в виде каскада, как например, циклический реактор или горизонтальные (вертикальные) реакторы. На фиг. 6 показана продолжительность времени нахождения в циклическом реакторе или вертикальном РНП. Как видно из фиг. 6, переход продукта к свойству материала F в циклическом реакторе, соответственно, вертикальном РНП теоретически описывается каскадом n=4 РНП. Недостаток состоит в том, что далее требуется два временных периода нахождения во всем каскаде для преобразования продукта. Реактор согласно данному изобретению удовлетворяет следующим требованиям: высокая относительная скорость полимерных частиц относительно друг друга,высокая относительная скорость полимерных частиц поперек оси реактора,скорость полимерных частиц в направлении оси реактора,пропорционально увеличивает объем полимерных частиц во время реакции с минимальным обратным перемешиванием. В соответствии с предстоящим профилем производства была создана система, которая отличается следующими характеристиками: речь идет о вертикальном реакторе с мешалкой, который разделен на сегменты. Для ведения реакции не существенно, в каком направлении протекает главный продуктовый поток вверх или вниз. Реактор состоит, как минимум из 2, предпочтительно из 4, более предпочтительно из более чем 12 теоретических сегментов, причем отдельный сегмент имеет следующий вид (см. фиг. 7). Конструкция сегмента зависит главным образом от скорости газа. Рабочая точка реактора лежит в области между скоростью газа 0 и границей ожижения, предпочтительно кратном 0,5-0,8 скорости потока газа в точке (при температуре) ожижения.-2 007436 Разброс времен нахождения такой реакторной системы можно описать с помощью графика (см. фиг. 8) по отношению к свойству продукта F. Такого вида реакторная система создает возможность превращения продукта за время меньшее одного периода времени нахождения. Каждый сегмент оснащен одним перемешивающим органом, который создает возможность для интенсивного горизонтального перемешивания и таким образом гарантирует равномерное распределение охлаждающей среды по всему реакционному пространству, а также высокую относительную скорость частиц по отношению друг к другу. Перемешивающие органы, которые могут создать такие условия перемешивания, как указано выше, имеют, например, форму логарифмической спирали, причем профиль поперечного сечения и оснащение на перемешивающих остриях и на оси мешалки являются такими, что массовый поток и в краевых зонах, то есть в самой внешней и в самой внутренней рабочей области мешалки, в значительной мере гарантирован. Особое преимущество состоит в том, что мешалки с архимедовой или логарифмической спиральной формой являются самосчищающимися. Высота и диаметр сегментов могут быть заданы выбором геометрии реактора и установкой и заданием формы перемешивающих органов для соответствующей кинетики катализаторной системы. В области введения катализаторной системы для лучшего примешивания катализатора и более эффективного отвода тепла можно предусмотреть зону с обратным перемешиванием. В этом случае перемешивающий орган модифицируют соответствующим образом. Подходящими для этих целей являются препятствия потоку или другие устройства, которые вызывают перемешивание в направлении оси мешалки. В качестве охлаждающей среды для отвода тепла, выделяемого при реакции, предпочтительно применяют жидкий мономер. В том случае, если это имеет смысл, можно использовать и инертные компоненты, которые не принимают участия в реакции. В простейшем случае охлаждающую среду дозированно вводят в нижнюю часть реактора и сверху отсасывают, независимо от направления главного потока продукта. Можно также предусмотреть отдельные сегменты с отдельной дозировкой охлаждающей среды и/или других компонентов реакции, таких как мономеры, катализаторы, инициаторы, ингибиторы и т.д. Далее имеется возможность в результате отсасывания охлаждающей среды или компонентов реакции внутри сегмента воздействовать на состав газа. То же справедливо для введения запирающих сред между сегментами для того, чтобы разделить составы газа внутри реактора. Опираясь на приведенные фигуры, данное изобретение поясняется подробнее. При этом на фигурах показано: на фиг. 1 показан поток текучей среды по сравнению с известным уровнем техники; на фиг. 2 - принцип устройства реактора согласно данному изобретению; на фиг. 3 - промывание полиолефина инертным газом; на фиг. 4 - перемешивающие органы. На фиг. 1 слева показана характеристика потока текучей среды при прохождении вертикального цилиндрического резервуара (1) с обычными центральными, вертикальными перемешивающими органами, которые установлены на приводном коаксиальном вале. Скорость потока убывает в основном вследствие краевого трения от середины к краю, так что центральные частицы покидают реактор значительно раньше, чем находящиеся в краевой области, то есть время нахождения очень неодинаково. На фиг. 1 справа наглядно показан эффект, проявляющийся в случае изобретения. Скорость потока всех частиц одинакова, они проходят реактор замкнутым фронтом в виде плотно перекрывающего поршня, однако при постоянном перемешивании в направлении, перпендикулярном оси реактора. Поэтому при учете скорости реакции, теплопередачи и тому подобного удается установить зоны, в которые снаружи или через полый вал можно подавать компоненты реакции или даже ингибиторы реакции, например, можно проводить таким образом многостадийные реакции в одном единственном корпусе реактора,или также варьировать в одном корпусе реактора различные параметры реакции, такие как температура,концентрация. Эти условия справедливы как для предпочтительно вертикального расположения реактора, так и для горизонтального или наклонного расположения реактора. На фиг. 2 показано принципиальное устройство реактора согласно данному изобретению. Реактор состоит из предпочтительно вертикального цилиндрического резервуара 1 с расположенным по середине валом 2, который также может быть выполнен полым. Вал 2 несет на себе в качестве перемешивающих органов 5, 6 перемешивающие лопасти 3, 4, которые объединены в расположенные одну над другой и совместно действующие группы 7, причем лопасти 3, 4 имеют противоположно направленные изгибы в виде спирали, так что перемешивающий орган 5 производит перемещение, в существенной мере направленное радиально наружу, тогда как другой орган 6 производит перемещение, направленное вовнутрь. Предпочтительно, чтобы расстояния А между перемешивающими органами 5, 6 были меньше, чем расстояния В между группами 7. Зазор а между перемешивающими лопастями 3, 4 и стенкой сосуда устанавливают по размерам частиц, проходящих через реактор, то есть этот зазор может возрастать по мере увеличения размеров частиц в направлении потока. Для того чтобы увеличить скорость потока у выпускного отверстия реактора, реактор можно сде-3 007436 лать у дна 8 коническим. Через полый вал и соответствующие выпускные отверстия (не показаны), соответственно, выполненные полыми перемешивающие лопасти могут в ходе процесса вводиться через шлюзы вещества или также отводиться из процесса. На фиг. 3 показано дальнейшее применение реактора согласно данному изобретению. Полиолефиновые частицы, полученные при каталитической реакции на фиг. 3, обросшие катализатором, содержат не прореагировавшие компоненты газообразного мономера. Этот мономер следует удалить перед дальнейшей переработкой. Для этого продукт (непрерывно) переводят во второй реактор, оснащенный похожими группами перемешивающих лопастей, и промывают инертным газом с небольшим избыточным давлением или и при атмосферном давлении при интенсивном перемешивании, причем, опять же разброс времени нахождения, соответствующий руслу потока,обеспечивает абсолютно равномерное обезгаживание. Инертный газ (N2) может быть направлен противотоком, например, введен через дно, или также,как указано выше, быть введен через полый вал и перемешивающие лопасти. В принципе при этом также возможно во время или в заключение добавить к полимеру добавки,например, красители, которые опять же гомогенно перемешиваются с полимером. На фиг. 4 показан вид сверху различных вариантов перемешивающих органов, причем одинаково изогнутые лопасти 3 лежат в другой плоскости, чем лопасти 4, изогнутые в противоположном направлении. Предпочтительно применяют пары перемешивающих лопастей, которые могут быть установлены и крестообразно. В зависимости от скорости вращения изгибы лопастей могут быть сделаны сильнее или слабее и также возможна установка лопастей со сдвигом между собой в одной группе в смежных плоскостях. Приведенный ниже пример воплощения описывает получение полипропилена в реакторе, например, в соответствии с фиг. 2. Использовано следующее сырье: пропилен: предпочтительно со степенью чистоты более 99,8%,катализатор: катализатор Циглера 4 поколения или другие катализаторы, пригодные для получения полипропилена,алкил: предпочтительно триэтилалюминий,донор: предпочтительно силан из группы диалкилдиалкоксисиланов общей формулы RR'Si(OMe)2,где R, R' одинаковы или различны,R, R' = алкил, изоалкил, арил, циклоалкил, в данном примере был использован циклогексилметилдиметоксисилан,водород: чистейший. В непрерывно работающий реактор (вершиной вниз), наполненный полимерным порошком с насыпной плотностью 400 кг/м 3, с длиной реактора 16,3 м и с диаметром в начале D2, равным 1,74 м и в конце реактора 0,7 м, и с полезным объемом 12 м 3 непрерывно дозируется катализатор сверху на перемешиваемую массу. Катализатор суспендирован в пропилене и подается в реактор в виде суспензии с концентрацией 10% в чистом пропилене в количестве 1 т/ч. Скорость перемешивания составляет 24 об./мин. Одновременно сверху подают триэтилалюминий (алкил) в количестве 250 г/т совместно с дозировкой свежего пропилена, а также циклогексилметил-диметоксисилан (донор) в количестве 21 г/т вместе с дозировкой свежего пропилена додозируют, так что устанавливается молярное соотношение алкил:донор 20:1. Дальнейшее количество пропилена подается снизу в соответствии со скоростью реакции полимеризации, регулируемой изменением давления. Давление в реакторе под воздействием этого мономерного потока поддерживается около 30 бар. Регулирование температуры осуществляют таким образом, что на каждую группу (перемешивающая пара), например, сбоку в соответствии с измеренной температурой вводят жидкий пропилен для охлаждения. Весь пропилен, использованный для охлаждения,отводят через крышку реактора в холодильник, где его конденсируют и с помощью насоса подают к отдельным местам дозировки. В самом нижнем потоке охлаждающего газа додозируют водород в количестве 62 г/т от свежевведенного пропилена. Водород служит регулятором молекулярного веса полимера. Одновременно снизу дозируют свежий пропилен в количестве 5,1 т/ч. Отсасывание образованного полимера осуществляют непрерывно через предназначенный для этого патрубок таким образом, что уровень заполнения реактора остается постоянным. Для измерения уровня заполнения можно использовать обычные способы измерения уровня заполнения сыпучими материалами. Среднее количество полученного полимера составляет 4,8 т/ч, что соответствует среднему времени нахождения полимера в 1 ч. Полученный полимер имеет следующие характеристики:-4 007436 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для осуществления химических и физических процессов, при которых текучие вещества смешивают между собой, состоящая из цилиндрического резервуара (1) с впускными и выпускными отверстиями, а также центрального вала (2) и установленных на этом валу, простирающихся к стенкам радиальных перемешивающих лопастей (3, 4), со следующими характеристиками: а) перемешивающие лопасти (3, 4) изогнуты, если смотреть в тангенциальном направлении, и б) в качестве перемешивающих органов (5, 6) попарно, один над другим объединены в группы (7),причем в) лопасти (3) одного органа (5) группы (7) изогнуты радиально вогнутыми и лопасти (4) другого органа (6) изогнуты радиально выпуклыми, и г) лопасти (3, 4) сужаются к их свободным краям. 2. Установка по п.1, отличающаяся тем, что изгиб лопастей (3, 4) имеет форму спирали. 3. Установка по п.1 или 2, отличающаяся тем, что изгиб является логарифмическим или архимедовым. 4. Установка по одному из пп.1-3, отличающаяся тем, что лопасти (3, 4) установлены в аксиальном направлении для вертикальной подачи в аксиальном направлении веществ. 5. Установка по п.4, отличающаяся тем, что лопасти (3, 4) перемешивающих органов имеют противоположно направленные установочные углы. 6. Установка по одному из пп.1-5, отличающаяся тем, что между группами перемешивающих органов (5, 6) расположены разделяющие элементы. 7. Установка по одному из пп.1-6, отличающаяся тем, что в стенке резервуара выполнены удаленные один от другого впускные и выпускные отверстия для подачи реакционных компонентов и/или охлаждающих средств в текучие вещества. 8. Способ получения полимеров в реакторе трубчатой формы, причем реакционные компоненты перемещают в аксиальном направлении через реактор и при этом пары смежных противоположно изогнутых по отношению друг к другу перемешивающих лопастей в существенной мере перпендикулярно к оси реактора подают один раз к оси и один раз от оси и при этом реакционные компоненты интенсивно перемешивают, причем лопасти суживаются к своим свободным краям. 9. Способ по п.8, отличающийся тем, что в реактор вначале помещают олефиновый полимер и к нему добавляют мономер и катализаторную систему. 10. Способ по п.9, отличающийся тем, что содержимое реактора охлаждают добавлением жидкого мономера, при этом мономер превращается в пар и его отсасывают в газообразном виде. 11. Способ по одному из пп.8-10, отличающийся тем, что жидкий мономер подают в реактор в нескольких местах, находящихся одно за другим, если смотреть в направлении подачи полимера. 12. Способ по одному из пп.9-11, отличающийся тем, что в реактор снаружи или через полый вал,несущий перемешивающие лопасти, или через лопасти вводят по частям запирающий газ и его радиально отсасывают. 13. Способ по одному из пп.9-12, отличающийся тем, что продукт, покидающий реактор, подают во второй реактор, имеющий похожие пары перемешивающих лопастей, и в этом реакторе промыванием инертным газом, предпочтительно азотом, его освобождают от остатков мономера.

МПК / Метки

МПК: B01F 7/00, B01F 7/18, B01F 15/00, B01F 15/06, B01J 19/18

Метки: сегментированный, мешалкой, реактор

Код ссылки

<a href="https://eas.patents.su/10-7436-segmentirovannyjj-reaktor-s-meshalkojj.html" rel="bookmark" title="База патентов Евразийского Союза">Сегментированный реактор с мешалкой</a>

Предыдущий патент: Рулон с центральным разматыванием и способ его изготовления

Следующий патент: Подъемный механизм для строительных материалов

Случайный патент: Cпособ получения железо-фосфатного покрытия.