Система и способ выработки синтез-газа с получением мощности от турбины

Формула / Реферат

1. Способ конверсии природного газа для осуществления конверсии нормально газообразных углеводородов в жидкие органические продукты, который включает в себя следующие операции:

а) сжатие воздуха;

b) осуществление реакции потока исходного сырья, который состоит главным образом из газообразных углеводородов, в присутствии сжатого воздуха из операции (а) в первом автотермическом реакторе конверсии для создания промежуточного питающего потока, который содержит оксид углерода и молекулярный водород;

с) осуществление реакции промежуточного питающего потока в присутствии катализатора во втором реакторе Фишера-Тропша для получения потока углеводородного продукта главным образом С5+ углеводородов; и

d) сжигание остаточного газа из второго реактора в газовой турбине, которая использована для осуществления сжатия части сжатого воздуха в операции (а).

2. Способ по п.1, отличающийся тем, что операция (а) предусматривает сжатие обогащенного воздуха.

3. Способ по п.1, отличающийся тем, что он дополнительно включает в себя операцию дополнительного сжатия промежуточного потока до осуществления операции (с).

4. Способ по п.1, отличающийся тем, что он дополнительно включает в себя операцию дополнительного сжатия остаточного газа перед его подачей на газовую турбину в операции (d).

5. Способ по п.1, отличающийся тем, что осуществляют конверсию нормально газообразных углеводородов в жидкие органические продукты, которые, по меньшей мере, являются такими тяжелыми, как C5.

6. Способ по п.1, отличающийся тем, что осуществляют конверсию нормально газообразных углеводородов в диметил эфир.

7. Способ по п.1, отличающийся тем, что сжигание в операции (d) осуществляют в присутствии способствующего горению катализатора.

8. Способ по п.1, отличающийся тем, что он дополнительно включает в себя следующие операции:

е) отвод избытка тепловой энергии, выделяемой при реакции операции (b); и

f) использование избытка тепловой энергии операции (е) для сжатия дополнительного воздуха в сочетании с операцией (а).

9. Способ по п.1, отличающийся тем, что он дополнительно включает в себя следующие операции:

е) отвод избытка тепловой энергии, выделяемой при реакции операции (c); и

f) использование избытка тепловой энергии операции (е) для сжатия дополнительного воздуха в сочетании с операцией (а).

10. Способ по п.1, отличающийся тем, что он дополнительно включает в себя следующие операции:

е) отвод избытка тепловой энергии, выделяемой при реакции операции (b); и

f) отвод избытка тепловой энергии, выделяемой при реакции операции (c);

g) использование избытка тепловой энергии операций (е) и (f) для сжатия дополнительного воздуха в сочетании с операцией (а).

11. Способ конверсии нормально газообразных углеводородов в более тяжелые углеводороды, являющиеся жидкими или твердыми при стандартных температуре и давлении, который включает в себя следующие операции:

а) проведение реакции воздуха и газообразных углеводородов в реакторе, для получения газа, который содержит определенные количества Н2, СО и N2 из воздуха;

b) проведение реакции полученного в операции (а) газа над катализатором Фишера-Тропша для получения более тяжелых углеводородных продуктов;

с) отделение более тяжелых углеводородных продуктов и воды от газообразных легких углеводородных продуктов и не вступивших в реакцию Н2, СО и N2;

d сжигание остаточного газа из операции (с) в газовой турбине;

е) отбор части сжатого воздуха из секции сжатия газовой турбины, использованной в операции (d), для осуществления реакции с газообразными углеводородами в операции (а);

f) проведение реакции оставшегося от операции (а) воздуха с остаточным газом в операции (d).

12. Способ по п.11, отличающийся тем, что операция (а) включает в себя проведение реакции обогащенного воздуха и газообразных легких углеводородов в реакторе.

13. Способ по п.11, отличающийся тем, что он дополнительно включает в себя операцию ввода СО2 в реактор в операции (а) для регулировки отношения Н2 к СО.

14. Способ по п.11, отличающийся тем, что он дополнительно включает в себя операцию ввода водяного пара в реактор в операции (а) для регулировки отношения Н2 к СО.

15. Способ по п.11, отличающийся тем, что он дополнительно включает в себя операцию сжатия газообразных легких углеводородных продуктов и не вступивших в реакцию Н2, СО и N2 из операции (с) для компенсации, по меньшей мере частично, падения давления, связанного с операциями (b) и (с).

16. Способ по п.11, отличающийся тем, что операция дополнительного сжатия газообразных легких углеводородных продуктов и не вступивших в реакцию Н2, СО и N2 предусматривает сжатие газообразных легких углеводородных продуктов и не вступивших в реакцию Н2, СО и N2 до уровня, главным образом равного давлению воздуха, используемого в операции (е).

17. Способ по п.11, отличающийся тем, что операция (а) предусматривает проведение реакции сжатого воздуха и газообразных углеводородов в автотермическом конверторе.

18. Способ по п.11, отличающийся тем, что операция (а) предусматривает проведение реакции воздуха и газообразных углеводородов в не каталитическом реакторе частичного окисления.

19. Способ по п.11, отличающийся тем, что он дополнительно включает в себя следующие операции:

- сбор влаги, получаемой в операциях (а) и (b); и

- подачу собранной влаги на секцию турбинного расширения газовой турбины, используемой в операции (d).

20. Способ по п.11, отличающийся тем, что операция (а) предусматривает проведение реакции воздуха и природного газа в реакторе для получения газа, который содержит определенные количества Н2, СО и N2.

21. Способ по п.11, отличающийся тем, что сжигание в операции (d) проводят в присутствии способствующего горению катализатора.

22. Система конверсии природного газа для осуществления конверсии нормально газообразных углеводородов в более тяжелые углеводороды, являющиеся жидкими или твердыми при стандартной температуре и давлении, отличающаяся тем, что она содержит

- газовую турбину, которая имеет секцию сжатия, секцию расширения, впуск воздуха и выпуск;

- блок выработки синтез-газа, который содержит автотермический конвертор, соединенный с секцией сжатия газовой турбины для приема из нее сжатого воздуха, а также имеющий впуск исходного сырья для ввода нормально газообразных углеводородов и выпуск для синтез-газа;

- блок синтеза Фишера-Тропша, имеющий впуск, соединенный с выпуском блока выработки синтез-газа для приема из него синтез-газа, а также первый выпуск для остаточного газа и второй выпуск для более тяжелых углеводородов;

- камеру сгорания, объединенную с газовой турбиной и имеющую впуск и выпуск, причем впуск камеры сгорания подключен к первому выпуску блока синтеза для получения остаточного газа, а выпуск камеры сгорания подключен к секции расширения газовой турбины, при этом впуск камеры сгорания подключен также к одному из участков секции сжатия для получения оттуда сжатого воздуха;

- причем при работе камеры сгорания происходит сгорание остаточного газа и сжатого воздуха, при этом результирующий продукт подают на секцию расширения газовой турбины, по меньшей мере, для осуществления привода секции сжатия.

23. Система по п.22, отличающаяся тем, что она дополнительно содержит вспомогательный компрессор, подключенный к впуску камеры сгорания и к первому выпуску блока синтеза, причем вспомогательный компрессор увеличивает давление выдаваемого блоком синтеза остаточного газа, перед вводом остаточного газа в камеру сгорания.

24. Система по п.22, отличающаяся тем, что она дополнительно содержит вспомогательный компрессор, подключенный к выпуску блока синтеза газа и к впуску блока синтеза, предназначенный для увеличения давлеэшя синтез-газа до его подачи в блок синтеза.

25. Система по п.22, отличающаяся тем, что в газовой турбине дополнительно предусмотрен элемент отбора энергии для отвода избытка энергии, превышающего энергию, необходимую для привода секции сжатия.

26. Система по п.22, отличающаяся тем, что газовая турбина дополнительно содержит способствующий горению катализатор для облегчения сгорания в ней газов.

27. Система по п.22, отличающаяся тем, что она дополнительно содержит

- дополнительную газовую турбину, которая имеет секцию сжатия, секцию расширения, впуск воздуха и выпуск, предназначенную для подачи дополнительного сжатого воздуха в блок выработки синтез-газа;

- причем блок выработки синтез-газа дополнительно содержит теплообменник; и

- трубопровод для отвода избыточной тепловой энергии от теплообменника блока выработки синтез-газа к дополнительной газовой турбине для запитки дополнительной газовой турбины.

28. Система по п.22, отличающаяся тем, что она дополнительно содержит

- дополнительную газовую турбину, которая имеет секцию сжатия, секцию расширения, впуск воздуха и выпуск, предназначенную для подачи дополнительного сжатого воздуха в блок выработки синтез-газа;

- причем блок синтеза дополнительно содержит подключенный к реактору теплообменник, предназначенный для отвода избытка теплоты от реактора; и

- трубопровод для подачи избыточной тепловой энергии от теплообменника блока синтеза к дополнительной газовой турбине для запитки дополнительной газовой турбины.

29. Система по п.22, отличающаяся тем, что она дополнительно содержит

- дополнительную газовую турбину, которая имеет секцию сжатия, секцию расширения, впуск воздуха и выпуск, предназначенную для подачи дополнительного сжатого воздуха в блок выработки синтез-газа;

- причем блок синтеза дополнительно содержит подключенный к реактору теплообменник, предназначенный для отвода избытка теплоты от реактора;

- при этом блок выработки синтез-газа дополнительно содержит теплообменник; и

- множество трубопроводов для подачи избыточной тепловой энергии от теплообменника блока синтеза и от теплообменника блока выработки синтез-газа к дополнительной газовой турбине для запитки дополнительной газовой турбины.

Текст

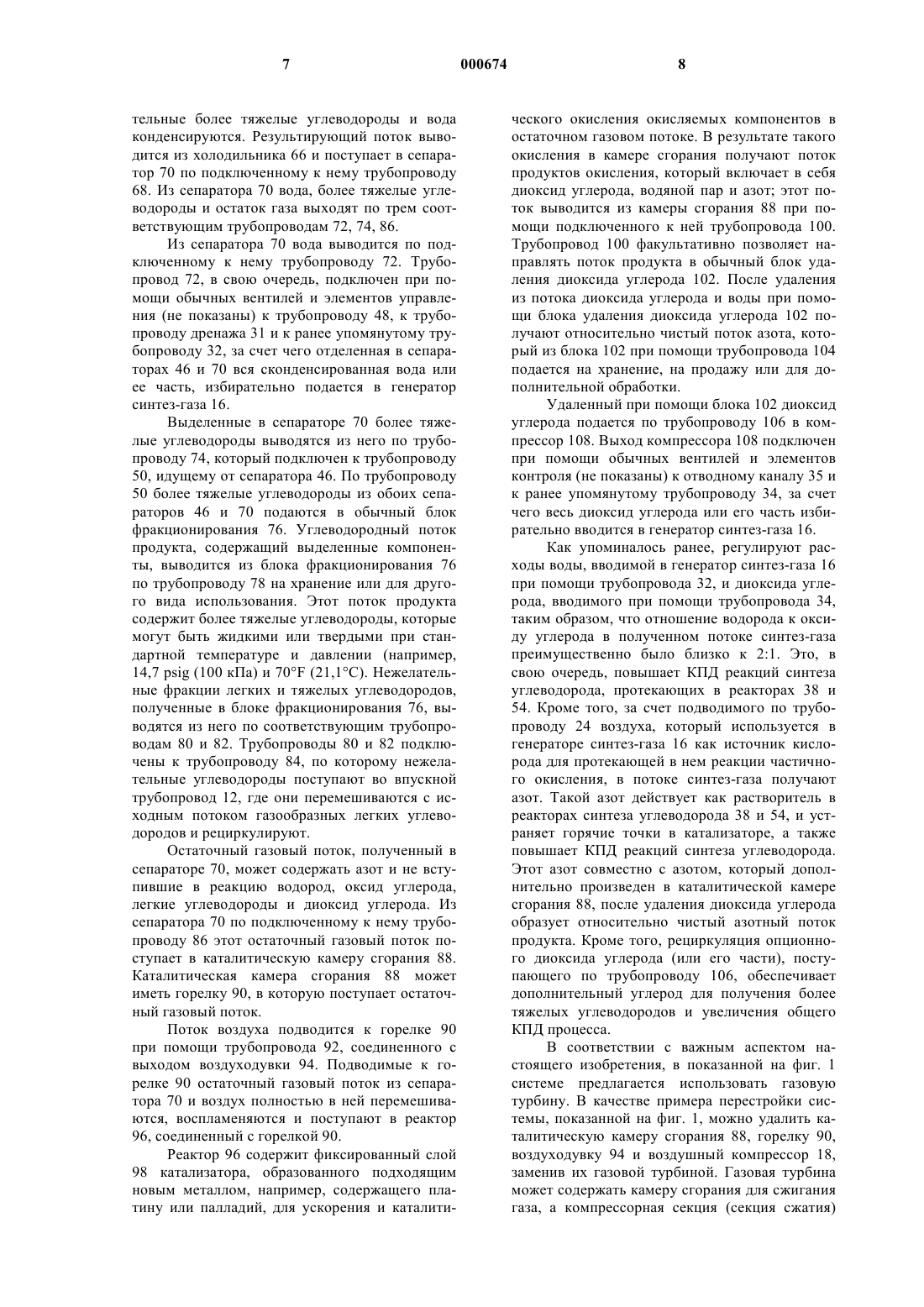

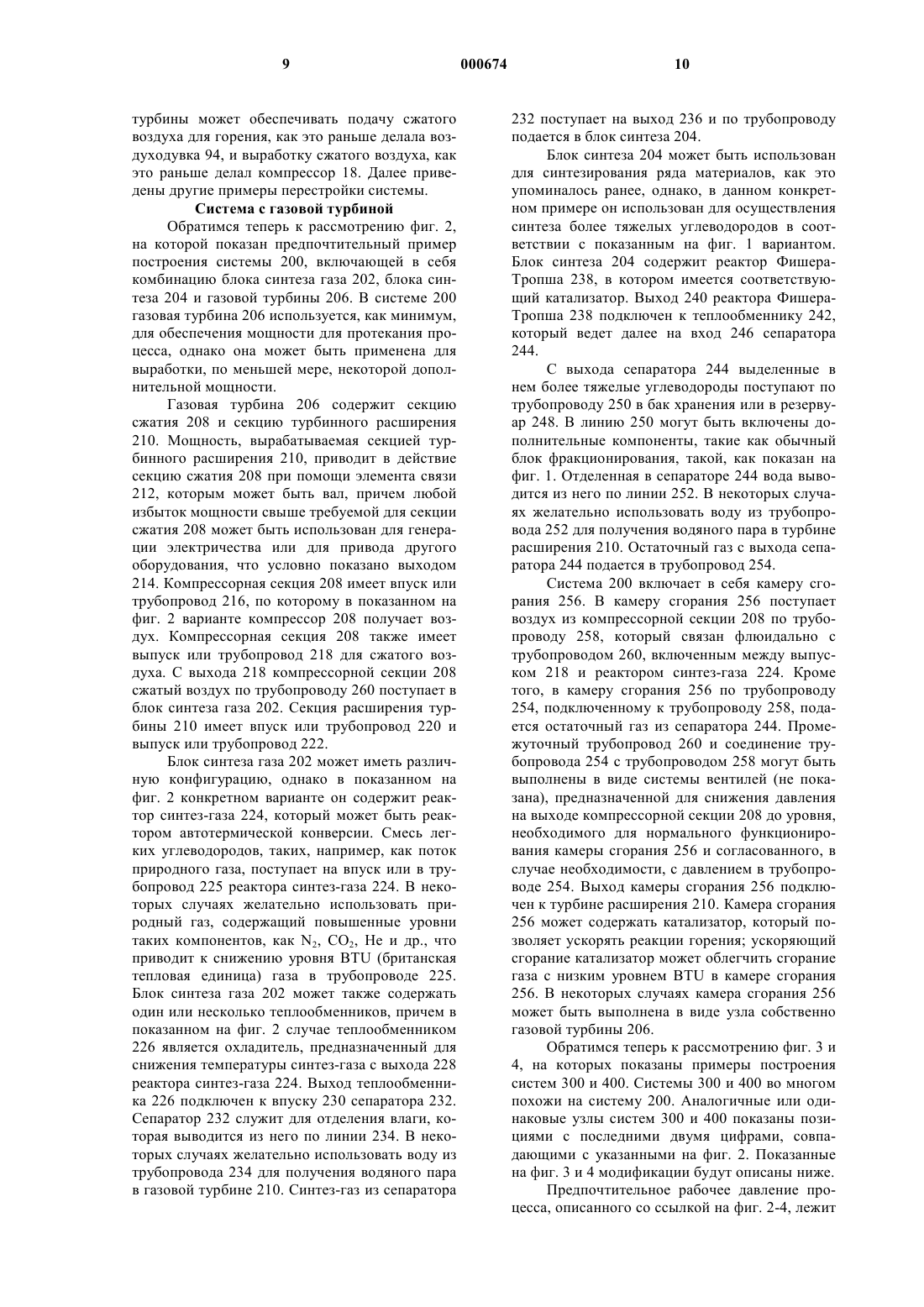

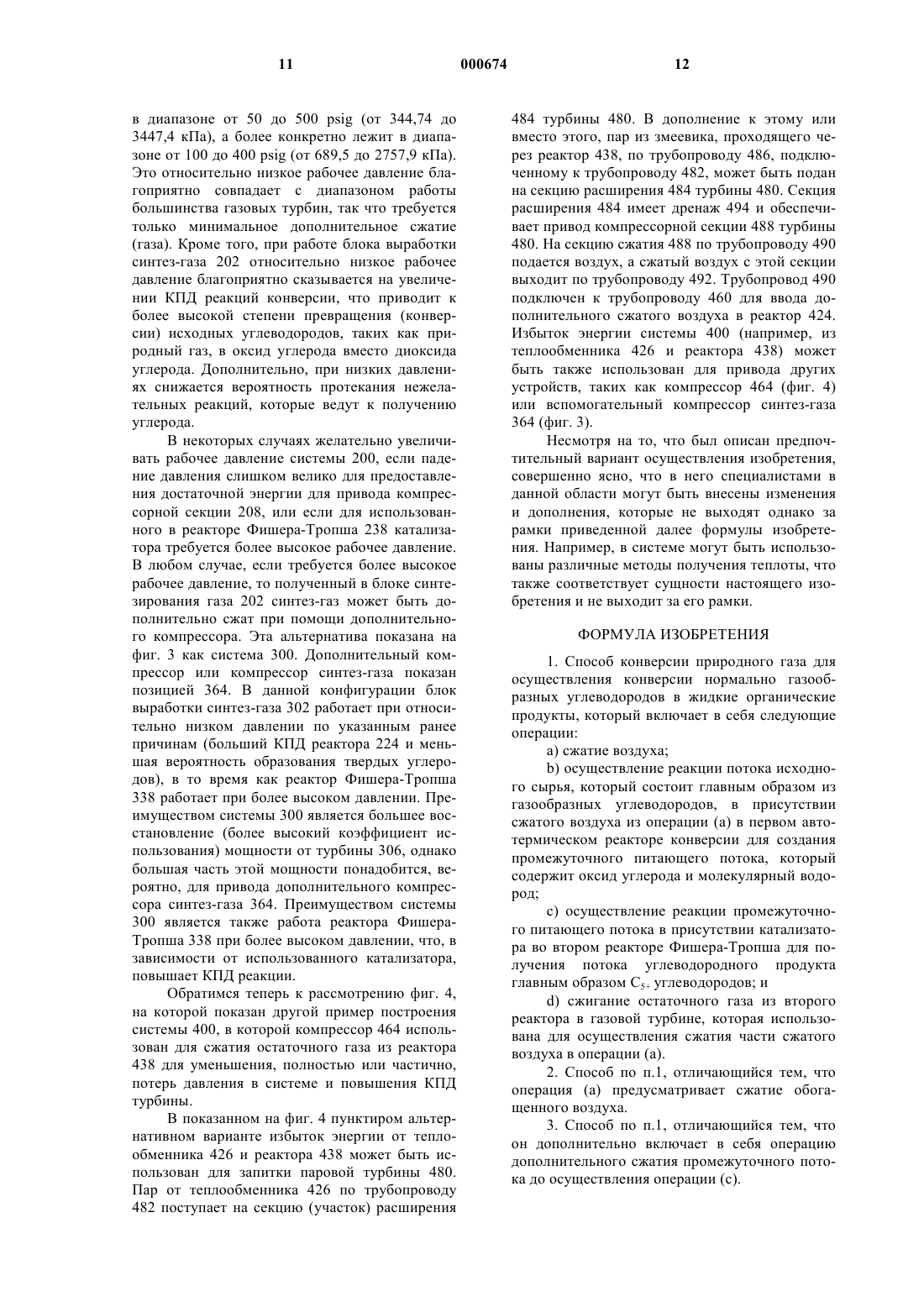

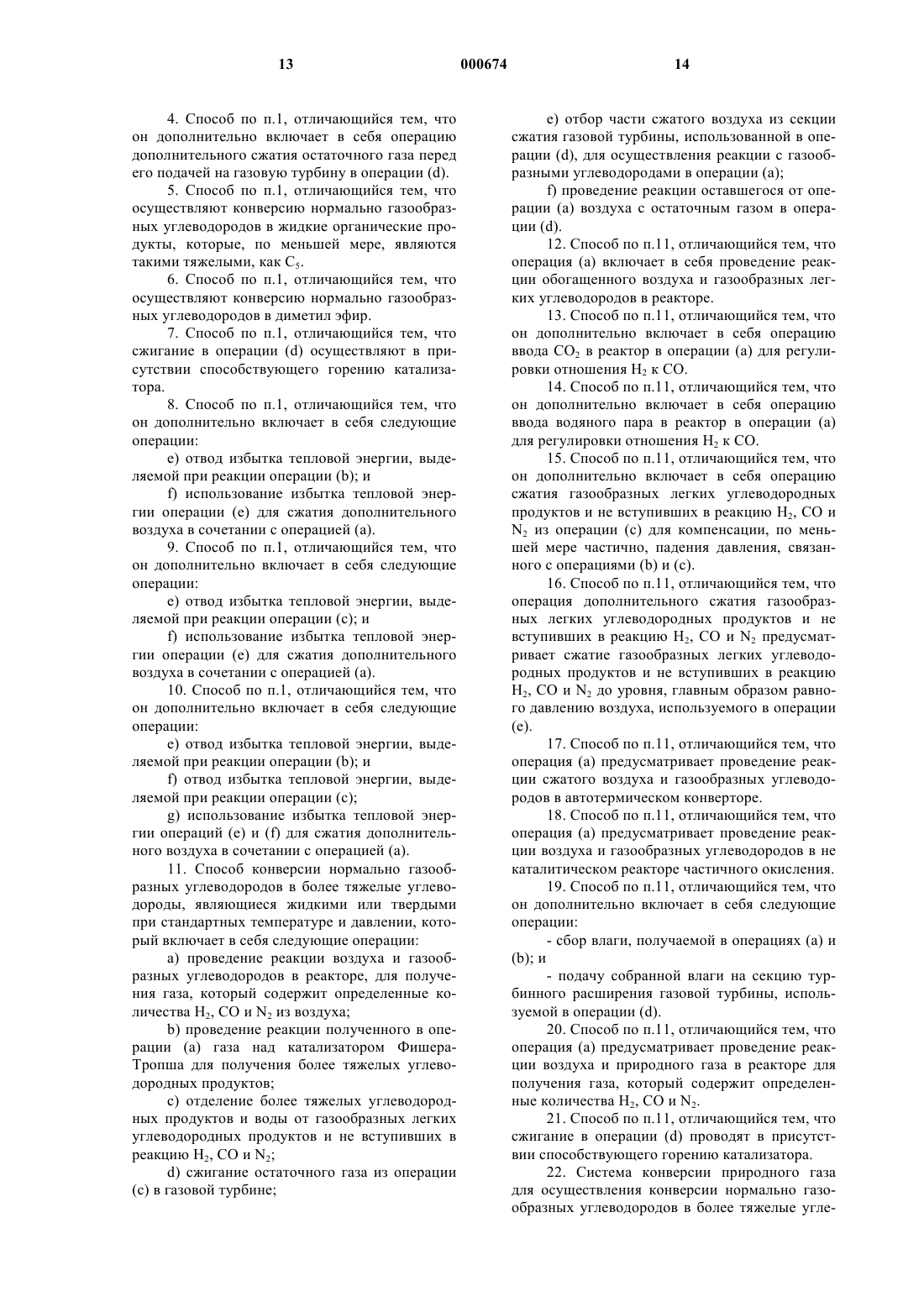

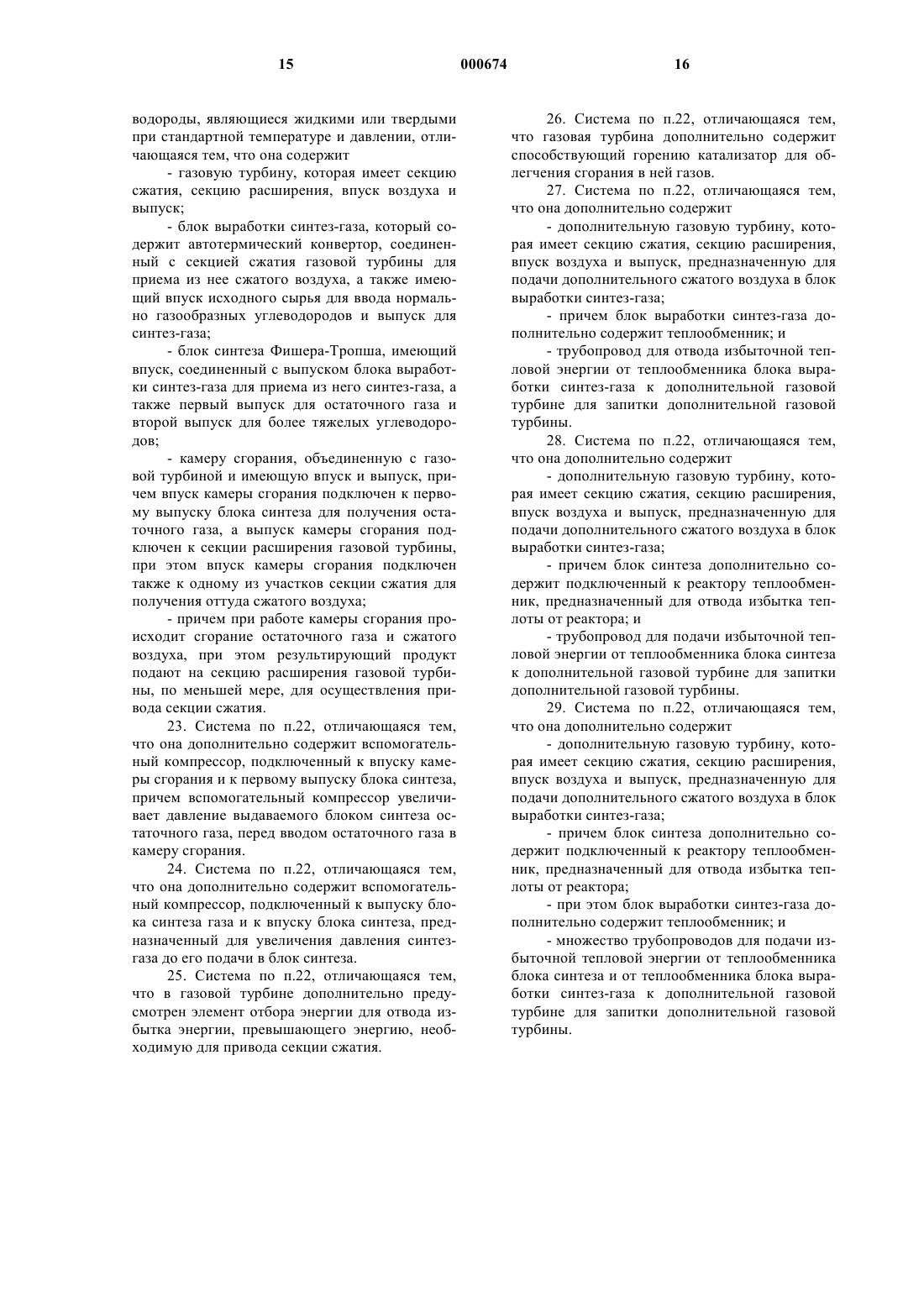

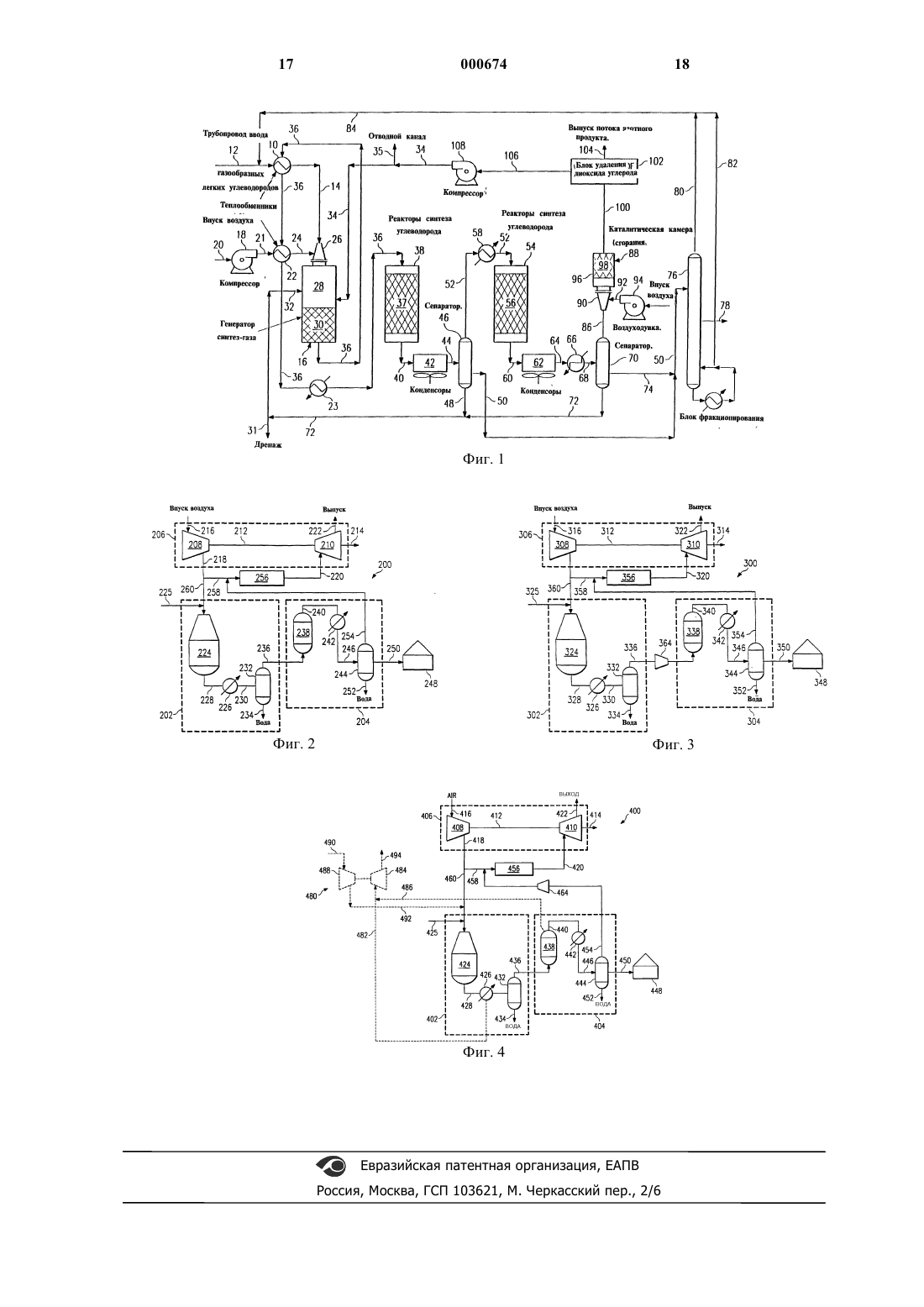

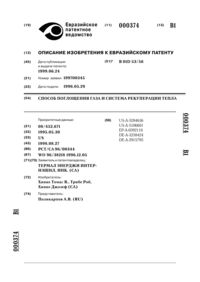

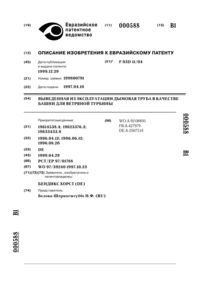

1 Настоящее изобретение имеет отношение к созданию усовершенствованного способа и системы для получения более тяжелых углеводородов из более легких углеводородов, а более конкретно, касается создания системы и способа выработки синтез-газа с получением мощности от турбины. Синтетическое производство углеводородов за счет каталитической реакции оксида углерода и водорода хорошо известно и обычно именуется реакцией Фишера-Тропша. Для осуществления этой реакции используются различные катализаторы, давления в диапазоне от низких до средних (от близкого к атмосферному до 600 psig (фунт-сил на кв. дюйм) (4136,86 кПа) и температуры в диапазоне ориентировочно от 300 до 600 оF (от 148,9 до 315,6 С), причем могут быть получены как насыщенные, так и не насыщенные углеводороды. Реакция синтеза является чрезвычайно экзотермической и температурно чувствительной, поэтому для поддержания селективности желательного углеводородного продукта требуется контроль температуры. Реакция Фишера-Тропша может быть охарактеризована следующим общим уравнением реакции: 2 Н 2+СО КатализаторСН 2-+Н 2O Используют два основных способа получения синтезированного газа ("синтез-газа"),который применяется в реакции ФишераТропша в качестве исходного сырья. Это конверсия с водяным паром, когда один или несколько легких углеводородов, таких как метан,вступает в реакцию над катализатором с образованием оксида углерода и водорода, и частичное окисление, когда один или несколько легких углеводородов сжигают субстехиометрически для получения синтезированного газа. Основная реакция конверсии с водяным паром метана может быть представлена следующим выражением: СН 4+Н 2O КатализаторСО+3 Н 2 Реакция конверсии с водяным паром является эндотермической, причем в качестве катализатора часто используют катализатор, содержащий никель. Частичное окисление представляет собой не каталитическое субстехиометрическое сжигание легких углеводородов, таких как метан,для получения синтезированного газа. Основная реакция может быть представлена следующим выражением: СН 4 + 1/2 O2 СО+2 Н 2 Реакцию частичного окисления обычно осуществляют с использованием кислорода высокой степени чистоты. Однако кислород высокой степени чистоты является достаточно дорогим. В некоторых ситуациях указанные подходы можно комбинировать. Известна комбинация частичного окисления и конверсии с водяным 2 паром, именуемая автотермической конверсией,когда воздух, который используется как источник кислорода в реакции частичного окисления,используется раньше также и для получения синтезированного газа. Например, в патентах США 2,552,308 и 2,686,195 раскрыты процессы синтеза углеводорода с низким давлением, в которых автотермическая конверсия с воздухом использована для получения синтез-газа для реакции Фишера-Тропша. Автотермическая конверсия является простой комбинацией частичного окисления и конверсии с водяным паром, когда экзотермическая теплота частичного окисления дает необходимую теплоту для эндотермической реакции конверсии с водяным паром. Процесс автотермической конверсии может быть осуществлен в относительно дешевом реакторе из углеродистой стали с огнеупорной футеровкой, так как обычно существует требование низкой стоимости. Процесс автотермической конверсии позволяет получить более низкое отношение водорода к оксиду углерода в синтез-газе, чем собственно в реакции конверсии с водяным паром. Например, реакция конверсии с водяным паром метана дает отношение около 3:1, в то время как частичное окисление метана дает отношение около 2:1. Хорошее отношение реакции синтеза углеводорода, проводимой в диапазоне от низких до средних давлений над кобальтовым катализатором, составляет 2:1. Когда исходной реакционной смесью для процесса автотермической конверсии является смесь легких углеводородов, таких как поток природного газа, требуется некоторая форма дополнительного контроля для поддержания отношения водорода к оксиду углерода в синтез-газе при оптимальном соотношении около 2:1. Для широкого применения процесса Фишера-Тропша требуется разработка эффективных технологий конверсии. Уже были предприняты усилия в данном направлении, см., например, патенты США 4,883,170 и 4,973,453 на имя заявителя настоящего изобретения. В связи с изложенным существует необходимость разработки системы и способа получения синтез-газа с питанием от турбины, в котором устранены недостатки и проблемы, связанные с известными ранее системами и способами. В соответствии с первым аспектом настоящего изобретения, блок выработки синтез-газа и блок синтезирования (синтеза) расположены между секцией сжатия и секцией турбинного расширения газовой турбины. В соответствии с другим аспектом настоящего изобретения, блок выработки синтез-газа и блок синтезирования расположены между секцией сжатия и секцией турбинного расширения газовой турбины, причем дополнительный компрессор установлен после блока выработки синтез-газа и перед реактором синтезирования. 3 Техническое преимущество настоящего изобретения заключается в том, что оно позволяет изготовить дешевый блок выработки синтез-газа с низким давлением, имеющий собственное питание. Другое техническое преимущество настоящего изобретения заключается в том, что в нем предложены система и способ,которые позволяют изготовить блок выработки синтез-газа с низким давлением, имеющий собственное питание, с использованием блока синтезирования с относительно высоким давлением. Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного в качестве примера со ссылкой на сопроводительные чертежи, на которых одинаковыми позициями обозначены аналогичные элементы. На фиг. 1 схематично показан технологический процесс, для которого особенно подходит настоящее изобретение; на фиг. 2 - технологический процесс в соответствии с первым аспектом настоящего изобретения; на фиг. 3 - технологический процесс в соответствии с другим аспектом настоящего изобретения; на фиг. 4 - технологический процесс в соответствии с еще одним аспектом настоящего изобретения. Предпочтительный вариант осуществления настоящего изобретения и его преимущества лучше всего могут быть поняты при обращении к фиг. 1-4. Настоящее изобретение может быть использовано в технологическом процессе выработки синтез-газа и синтезирования с получением метанола, DME (диметил эфира), бензина или многих других продуктов. Можно полагать,что настоящее изобретение особенно хорошо подходит для процесса Фишера-Тропша, поэтому настоящее изобретение для примера представлено именно в этом контексте, хотя следует иметь в виду, что его область применения гораздо шире. Сначала описан технологический процесс, в котором может быть использовано настоящее изобретение, а затем описаны несколько специфических вариантов его выполнения. Конверсия более тяжелых углеводородов из газообразных более легких углеводородов Обратимся теперь к рассмотрению фиг. 1,на которой показано, что непрерывный поток газообразных в нормальном состоянии (например, газообразных при атмосферном давлении и температуре 70F (21,1 С) легких углеводородов поступает в теплообменник 10 по трубопроводу 12. В качестве газообразных легких углеводородов может быть использован, например,поток природного газа. При протекании через теплообменник 10 поток легких углеводородов нагревается за счет обмена теплотой с посту 000674 4 пающим потоком выработанного синтез-газа,который, как это будет описано далее, поступает из реактора 28. Типично поступающий поток легких углеводородов имеет давление в диапазоне от близкого к атмосферному до 600 psig(4136,86 кПа) и нагрет в теплообменнике 10 до температуры в диапазоне ориентировочно от 500 до 1000F (от 260 до 537,8 С). Из теплообменника 10 предварительно нагретый поток по трубопроводу 14 поступает в генератор синтезгаза 16. В воздушный компрессор 18 через впускной трубопровод 20 подается воздух, а с выхода компрессора 18 поток воздуха по трубопроводу 21 поступает в теплообменник 22. Поток воздуха в теплообменнике 22 предварительно нагревается до температуры в диапазоне ориентировочно от 500 до 1000F (от 260 до 537,8 С) за счет обмена теплотой с потоком синтез-газа,поступающим из теплообменника 10. Из теплообменника 22 предварительно нагретый воздух по трубопроводу 24 поступает в генератор синтез-газа 16. Несмотря на то, что генератор синтез-газа 16 может иметь различную конструкцию, он главным образом включает в себя горелку 26,соединенную с одним из концов реактора 28. Слой катализатора 30 конверсии с водяным паром, который (катализатор) обычно содержит никель, размещен в реакторе 28, на конце, противоположном горелке 26. В этом варианте реактор 28 представляет собой реактор из углеродистой стали с огнеупорной футеровкой. Пар или воду, которая мгновенно превращается в пар, вводят в реактор 28 при помощи подключенного к нему трубопровода 32, причем в случае необходимости диоксид углерода может быть введен в реактор 28 при помощи подключенного к нему трубопровода 34. При работе генератора синтез-газа 16 предварительно нагретый поток газообразных легких углеводородов, который поступает по трубопроводу 14, полностью перемешивается в горелке 26 с предварительно нагретым потоком воздуха, который поступает по трубопроводу 24, и сгорает, за счет чего в реакторе 28 имеет место реакция горения. Реакция горения протекает при температурах в диапазоне ориентировочно от 2000 до 3000F (от 1093,3 до 1648,9 С),в субстехиометрических условиях, в результате чего легкие углеводороды частично окисляются. При этом получают газовый поток, который содержит азот, не вступившие в реакцию легкие углеводороды, водород и оксид углерода. Не вступившие в реакцию легкие углеводороды в потоке горючего газа, который вводят в реактор 28, вступают в реакцию в присутствии катализатора преобразования, в результате чего из них получают дополнительные объемы водорода и оксида углерода. Одновременно, в реактор 28 может быть введен диоксид углерода для 5 вступления в реакцию с не вступившими в реакцию легкими углеводородами, чтобы получить дополнительные объемы водорода и оксида углерода. Результирующий поток синтезгаза, выработанного в генераторе 16, содержит водород, оксид углерода, диоксид углерода, азот и не вступившие в реакцию легкие углеводороды. Синтез-газ выходит из реактора 28 по трубопроводу 36. Для того чтобы осуществлять контроль отношения водорода к оксиду углерода в потоке синтез-газа, выработанном в генераторе синтезгаза 16, при поддержании этого отношения преимущественно близко к 2:1, регулируют расходы воды, вводимой в реактор 28 при помощи трубопровода 32, и диоксида углерода, вводимого в реактор 28 при помощи трубопровода 34. Это означает, что осуществляют текущий контроль отношения водорода к оксиду углерода в полученном потоке синтез-газа или в составе исходного потока легких углеводородов, или в том и другом, и используют эту величину как базовую для изменения расходов водяного пара и диоксида углерода, подаваемых в реактор 28,в результате чего в получаемом синтез-газе поддерживают постоянное отношение водорода к оксиду углерода на предпочтительном уровне около 2:1. Выработанный в генераторе 16 поток синтез-газа направляют по трубопроводу 36 через теплообменник 10, затем через теплообменник 22, после чего подают на вход первого реактора синтеза углеводорода 38. На выходе из генератора 16 синтез-газ имеет температуру в диапазоне ориентировочно от 1000 до 2000F (от 537,8 до 1093,3 С). При протекании потока синтез-газа по трубопроводу 36 через теплообменник 10 он отдает теплоту исходному потоку легких углеводородов. Поток легких углеводородов в трубопроводе 14 предварительно нагрет до температур в диапазоне ориентировочно от 500 до 1000F (от 260 до 537,8 С). Аналогичным образом, при протекании потока синтез-газа по трубопроводу 36 через теплообменник 22 он отдает теплоту потоку воздуха, который втекает в генератор 16 по трубопроводу 24, в результате чего воздух также нагревается до температур в диапазоне ориентировочно от 500 до 1000F (от 260 до 537,8 С). Дополнительное охлаждение потока синтез-газа обеспечено охладителем или теплообменником 23, размещенным на трубопроводе 36, за счет которого температура синтез-газа, поступающего в реактор 38, снижается и лежит в диапазоне ориентировочно от 350 до 550F (от 176,7 до 287,8 С). В случае синтеза углеводорода реактор 38 может иметь различную конструкцию, однако в показанном варианте осуществления он представляет собой трубчатый реактор, который содержит фиксированный слой 37 катализатора синтеза углеводорода. Слой катализатора 37 может содержать кобальт на подложке из диок 000674 6 сида кремния, из оксида алюминия или из материала диоксид кремния/оксид алюминия, в количестве в диапазоне ориентировочно от 5 до 50 частей по весу кобальта на 100 частей по весу материала подложки. Катализатор также может содержать в качестве промотора ориентировочно от 0,05 до 1 части по весу рутения на 100 частей по весу материала подложки. Поток синтез-газа втекает в реактор 38 и протекает через него. Синтез-газ поступает в реактор 38 по трубопроводу 36 и выходит из реактора 38 по трубопроводу 40. Как уже упоминалось ранее, температура в реакторе 38 лежит в диапазоне ориентировочно от 350 до 550F (от 176,7 до 287,8 С), поэтому при входе в контакт с катализатором водород и оксид углерода в потоке синтез-газа вступают в реакцию с образованием более тяжелых углеводородов и воды. Полученный в реакторе 38 поток продукта выходит из реактора по подключенному к нему трубопроводу 40 и поступает в конденсор 42. При протекании через конденсор 42 содержащиеся в потоке более тяжелые углеводороды и вода конденсируются. Из конденсора 42 по трубопроводу 44 поток, который содержит сконденсированные компоненты, поступает в сепаратор 46, в котором сконденсированные более тяжелые углеводороды и вода разделяются и выводятся отдельно. При этом сконденсированная вода выводится из сепаратора 46 по подключенному к нему трубопроводу 48, а сконденсированные более тяжелые углеводороды выводятся из сепаратора 46 по подключенному к нему трубопроводу 50. Остаточный газовый поток сепаратора 46 содержит азот и не вступившие в реакцию водород, оксид углерода, легкие углеводороды и диоксид углерода. Из сепаратора 46 по подключенному к нему трубопроводу 52 остаточный газовый поток поступает во второй реактор синтеза углеводорода 54, который содержит фиксированный слой 56 катализатора синтеза углеводорода, такой как описанный ранее. Давление и температура в газовом потоке, протекающем через реактор 54, поддерживаются ориентировочно на тех же уровнях, что и давление и температура внутри реактора 38, при помощи нагревателя или теплообменника 58, размещенного на трубопроводе 52 между сепаратором 46 и реактором 54. При протекании через реактор 54 дополнительные более тяжелые углеводороды образуются из водорода и оксида углерода в остаточном газовом потоке. Результирующий поток продукта выводится из реактора 54 по подключенному к нему трубопроводу 60 и поступает в конденсор 62, где содержащиеся в потоке более тяжелые углеводороды и вода конденсируются. Из конденсора 62 по трубопроводу 64 поток, который содержит сконденсированные компоненты, поступает в холодильник 66 блока охлаждения, в котором дополни 7 тельные более тяжелые углеводороды и вода конденсируются. Результирующий поток выводится из холодильника 66 и поступает в сепаратор 70 по подключенному к нему трубопроводу 68. Из сепаратора 70 вода, более тяжелые углеводороды и остаток газа выходят по трем соответствующим трубопроводам 72, 74, 86. Из сепаратора 70 вода выводится по подключенному к нему трубопроводу 72. Трубопровод 72, в свою очередь, подключен при помощи обычных вентилей и элементов управления (не показаны) к трубопроводу 48, к трубопроводу дренажа 31 и к ранее упомянутому трубопроводу 32, за счет чего отделенная в сепараторах 46 и 70 вся сконденсированная вода или ее часть, избирательно подается в генератор синтез-газа 16. Выделенные в сепараторе 70 более тяжелые углеводороды выводятся из него по трубопроводу 74, который подключен к трубопроводу 50, идущему от сепаратора 46. По трубопроводу 50 более тяжелые углеводороды из обоих сепараторов 46 и 70 подаются в обычный блок фракционирования 76. Углеводородный поток продукта, содержащий выделенные компоненты, выводится из блока фракционирования 76 по трубопроводу 78 на хранение или для другого вида использования. Этот поток продукта содержит более тяжелые углеводороды, которые могут быть жидкими или твердыми при стандартной температуре и давлении (например,14,7 psig (100 кПа) и 70F (21,1 С). Нежелательные фракции легких и тяжелых углеводородов,полученные в блоке фракционирования 76, выводятся из него по соответствующим трубопроводам 80 и 82. Трубопроводы 80 и 82 подключены к трубопроводу 84, по которому нежелательные углеводороды поступают во впускной трубопровод 12, где они перемешиваются с исходным потоком газообразных легких углеводородов и рециркулируют. Остаточный газовый поток, полученный в сепараторе 70, может содержать азот и не вступившие в реакцию водород, оксид углерода,легкие углеводороды и диоксид углерода. Из сепаратора 70 по подключенному к нему трубопроводу 86 этот остаточный газовый поток поступает в каталитическую камеру сгорания 88. Каталитическая камера сгорания 88 может иметь горелку 90, в которую поступает остаточный газовый поток. Поток воздуха подводится к горелке 90 при помощи трубопровода 92, соединенного с выходом воздуходувки 94. Подводимые к горелке 90 остаточный газовый поток из сепаратора 70 и воздух полностью в ней перемешиваются, воспламеняются и поступают в реактор 96, соединенный с горелкой 90. Реактор 96 содержит фиксированный слой 98 катализатора, образованного подходящим новым металлом, например, содержащего платину или палладий, для ускорения и каталити 000674 8 ческого окисления окисляемых компонентов в остаточном газовом потоке. В результате такого окисления в камере сгорания получают поток продуктов окисления, который включает в себя диоксид углерода, водяной пар и азот; этот поток выводится из камеры сгорания 88 при помощи подключенного к ней трубопровода 100. Трубопровод 100 факультативно позволяет направлять поток продукта в обычный блок удаления диоксида углерода 102. После удаления из потока диоксида углерода и воды при помощи блока удаления диоксида углерода 102 получают относительно чистый поток азота, который из блока 102 при помощи трубопровода 104 подается на хранение, на продажу или для дополнительной обработки. Удаленный при помощи блока 102 диоксид углерода подается по трубопроводу 106 в компрессор 108. Выход компрессора 108 подключен при помощи обычных вентилей и элементов контроля (не показаны) к отводному каналу 35 и к ранее упомянутому трубопроводу 34, за счет чего весь диоксид углерода или его часть избирательно вводится в генератор синтез-газа 16. Как упоминалось ранее, регулируют расходы воды, вводимой в генератор синтез-газа 16 при помощи трубопровода 32, и диоксида углерода, вводимого при помощи трубопровода 34,таким образом, что отношение водорода к оксиду углерода в полученном потоке синтез-газа преимущественно было близко к 2:1. Это, в свою очередь, повышает КПД реакций синтеза углеводорода, протекающих в реакторах 38 и 54. Кроме того, за счет подводимого по трубопроводу 24 воздуха, который используется в генераторе синтез-газа 16 как источник кислорода для протекающей в нем реакции частичного окисления, в потоке синтез-газа получают азот. Такой азот действует как растворитель в реакторах синтеза углеводорода 38 и 54, и устраняет горячие точки в катализаторе, а также повышает КПД реакций синтеза углеводорода. Этот азот совместно с азотом, который дополнительно произведен в каталитической камере сгорания 88, после удаления диоксида углерода образует относительно чистый азотный поток продукта. Кроме того, рециркуляция опционного диоксида углерода (или его части), поступающего по трубопроводу 106, обеспечивает дополнительный углерод для получения более тяжелых углеводородов и увеличения общего КПД процесса. В соответствии с важным аспектом настоящего изобретения, в показанной на фиг. 1 системе предлагается использовать газовую турбину. В качестве примера перестройки системы, показанной на фиг. 1, можно удалить каталитическую камеру сгорания 88, горелку 90,воздуходувку 94 и воздушный компрессор 18,заменив их газовой турбиной. Газовая турбина может содержать камеру сгорания для сжигания газа, а компрессорная секция (секция сжатия) 9 турбины может обеспечивать подачу сжатого воздуха для горения, как это раньше делала воздуходувка 94, и выработку сжатого воздуха, как это раньше делал компрессор 18. Далее приведены другие примеры перестройки системы. Система с газовой турбиной Обратимся теперь к рассмотрению фиг. 2,на которой показан предпочтительный пример построения системы 200, включающей в себя комбинацию блока синтеза газа 202, блока синтеза 204 и газовой турбины 206. В системе 200 газовая турбина 206 используется, как минимум,для обеспечения мощности для протекания процесса, однако она может быть применена для выработки, по меньшей мере, некоторой дополнительной мощности. Газовая турбина 206 содержит секцию сжатия 208 и секцию турбинного расширения 210. Мощность, вырабатываемая секцией турбинного расширения 210, приводит в действие секцию сжатия 208 при помощи элемента связи 212, которым может быть вал, причем любой избыток мощности свыше требуемой для секции сжатия 208 может быть использован для генерации электричества или для привода другого оборудования, что условно показано выходом 214. Компрессорная секция 208 имеет впуск или трубопровод 216, по которому в показанном на фиг. 2 варианте компрессор 208 получает воздух. Компрессорная секция 208 также имеет выпуск или трубопровод 218 для сжатого воздуха. С выхода 218 компрессорной секции 208 сжатый воздух по трубопроводу 260 поступает в блок синтеза газа 202. Секция расширения турбины 210 имеет впуск или трубопровод 220 и выпуск или трубопровод 222. Блок синтеза газа 202 может иметь различную конфигурацию, однако в показанном на фиг. 2 конкретном варианте он содержит реактор синтез-газа 224, который может быть реактором автотермической конверсии. Смесь легких углеводородов, таких, например, как поток природного газа, поступает на впуск или в трубопровод 225 реактора синтез-газа 224. В некоторых случаях желательно использовать природный газ, содержащий повышенные уровни таких компонентов, как N2, СО 2, Не и др., что приводит к снижению уровня BTU (британская тепловая единица) газа в трубопроводе 225. Блок синтеза газа 202 может также содержать один или несколько теплообменников, причем в показанном на фиг. 2 случае теплообменником 226 является охладитель, предназначенный для снижения температуры синтез-газа с выхода 228 реактора синтез-газа 224. Выход теплообменника 226 подключен к впуску 230 сепаратора 232. Сепаратор 232 служит для отделения влаги, которая выводится из него по линии 234. В некоторых случаях желательно использовать воду из трубопровода 234 для получения водяного пара в газовой турбине 210. Синтез-газ из сепаратора 10 232 поступает на выход 236 и по трубопроводу подается в блок синтеза 204. Блок синтеза 204 может быть использован для синтезирования ряда материалов, как это упоминалось ранее, однако, в данном конкретном примере он использован для осуществления синтеза более тяжелых углеводородов в соответствии с показанным на фиг. 1 вариантом. Блок синтеза 204 содержит реактор ФишераТропша 238, в котором имеется соответствующий катализатор. Выход 240 реактора ФишераТропша 238 подключен к теплообменнику 242,который ведет далее на вход 246 сепаратора 244. С выхода сепаратора 244 выделенные в нем более тяжелые углеводороды поступают по трубопроводу 250 в бак хранения или в резервуар 248. В линию 250 могут быть включены дополнительные компоненты, такие как обычный блок фракционирования, такой, как показан на фиг. 1. Отделенная в сепараторе 244 вода выводится из него по линии 252. В некоторых случаях желательно использовать воду из трубопровода 252 для получения водяного пара в турбине расширения 210. Остаточный газ с выхода сепаратора 244 подается в трубопровод 254. Система 200 включает в себя камеру сгорания 256. В камеру сгорания 256 поступает воздух из компрессорной секции 208 по трубопроводу 258, который связан флюидально с трубопроводом 260, включенным между выпуском 218 и реактором синтез-газа 224. Кроме того, в камеру сгорания 256 по трубопроводу 254, подключенному к трубопроводу 258, подается остаточный газ из сепаратора 244. Промежуточный трубопровод 260 и соединение трубопровода 254 с трубопроводом 258 могут быть выполнены в виде системы вентилей (не показана), предназначенной для снижения давления на выходе компрессорной секции 208 до уровня,необходимого для нормального функционирования камеры сгорания 256 и согласованного, в случае необходимости, с давлением в трубопроводе 254. Выход камеры сгорания 256 подключен к турбине расширения 210. Камера сгорания 256 может содержать катализатор, который позволяет ускорять реакции горения; ускоряющий сгорание катализатор может облегчить сгорание газа с низким уровнем BTU в камере сгорания 256. В некоторых случаях камера сгорания 256 может быть выполнена в виде узла собственно газовой турбины 206. Обратимся теперь к рассмотрению фиг. 3 и 4, на которых показаны примеры построения систем 300 и 400. Системы 300 и 400 во многом похожи на систему 200. Аналогичные или одинаковые узлы систем 300 и 400 показаны позициями с последними двумя цифрами, совпадающими с указанными на фиг. 2. Показанные на фиг. 3 и 4 модификации будут описаны ниже. Предпочтительное рабочее давление процесса, описанного со ссылкой на фиг. 2-4, лежит 11 в диапазоне от 50 до 500 psig (от 344,74 до 3447,4 кПа), а более конкретно лежит в диапазоне от 100 до 400 psig (от 689,5 до 2757,9 кПа). Это относительно низкое рабочее давление благоприятно совпадает с диапазоном работы большинства газовых турбин, так что требуется только минимальное дополнительное сжатие(газа). Кроме того, при работе блока выработки синтез-газа 202 относительно низкое рабочее давление благоприятно сказывается на увеличении КПД реакций конверсии, что приводит к более высокой степени превращения (конверсии) исходных углеводородов, таких как природный газ, в оксид углерода вместо диоксида углерода. Дополнительно, при низких давлениях снижается вероятность протекания нежелательных реакций, которые ведут к получению углерода. В некоторых случаях желательно увеличивать рабочее давление системы 200, если падение давления слишком велико для предоставления достаточной энергии для привода компрессорной секции 208, или если для использованного в реакторе Фишера-Тропша 238 катализатора требуется более высокое рабочее давление. В любом случае, если требуется более высокое рабочее давление, то полученный в блоке синтезирования газа 202 синтез-газ может быть дополнительно сжат при помощи дополнительного компрессора. Эта альтернатива показана на фиг. 3 как система 300. Дополнительный компрессор или компрессор синтез-газа показан позицией 364. В данной конфигурации блок выработки синтез-газа 302 работает при относительно низком давлении по указанным ранее причинам (больший КПД реактора 224 и меньшая вероятность образования твердых углеродов), в то время как реактор Фишера-Тропша 338 работает при более высоком давлении. Преимуществом системы 300 является большее восстановление (более высокий коэффициент использования) мощности от турбины 306, однако большая часть этой мощности понадобится, вероятно, для привода дополнительного компрессора синтез-газа 364. Преимуществом системы 300 является также работа реактора ФишераТропша 338 при более высоком давлении, что, в зависимости от использованного катализатора,повышает КПД реакции. Обратимся теперь к рассмотрению фиг. 4,на которой показан другой пример построения системы 400, в которой компрессор 464 использован для сжатия остаточного газа из реактора 438 для уменьшения, полностью или частично,потерь давления в системе и повышения КПД турбины. В показанном на фиг. 4 пунктиром альтернативном варианте избыток энергии от теплообменника 426 и реактора 438 может быть использован для запитки паровой турбины 480. Пар от теплообменника 426 по трубопроводу 482 поступает на секцию (участок) расширения 12 484 турбины 480. В дополнение к этому или вместо этого, пар из змеевика, проходящего через реактор 438, по трубопроводу 486, подключенному к трубопроводу 482, может быть подан на секцию расширения 484 турбины 480. Секция расширения 484 имеет дренаж 494 и обеспечивает привод компрессорной секции 488 турбины 480. На секцию сжатия 488 по трубопроводу 490 подается воздух, а сжатый воздух с этой секции выходит по трубопроводу 492. Трубопровод 490 подключен к трубопроводу 460 для ввода дополнительного сжатого воздуха в реактор 424. Избыток энергии системы 400 (например, из теплообменника 426 и реактора 438) может быть также использован для привода других устройств, таких как компрессор 464 (фиг. 4) или вспомогательный компрессор синтез-газа 364 (фиг. 3). Несмотря на то, что был описан предпочтительный вариант осуществления изобретения,совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения. Например, в системе могут быть использованы различные методы получения теплоты, что также соответствует сущности настоящего изобретения и не выходит за его рамки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ конверсии природного газа для осуществления конверсии нормально газообразных углеводородов в жидкие органические продукты, который включает в себя следующие операции: а) сжатие воздуха;b) осуществление реакции потока исходного сырья, который состоит главным образом из газообразных углеводородов, в присутствии сжатого воздуха из операции (а) в первом автотермическом реакторе конверсии для создания промежуточного питающего потока, который содержит оксид углерода и молекулярный водород; с) осуществление реакции промежуточного питающего потока в присутствии катализатора во втором реакторе Фишера-Тропша для получения потока углеводородного продукта главным образом С 5+ углеводородов; иd) сжигание остаточного газа из второго реактора в газовой турбине, которая использована для осуществления сжатия части сжатого воздуха в операции (а). 2. Способ по п.1, отличающийся тем, что операция (а) предусматривает сжатие обогащенного воздуха. 3. Способ по п.1, отличающийся тем, что он дополнительно включает в себя операцию дополнительного сжатия промежуточного потока до осуществления операции (с). 13 4. Способ по п.1, отличающийся тем, что он дополнительно включает в себя операцию дополнительного сжатия остаточного газа перед его подачей на газовую турбину в операции (d). 5. Способ по п.1, отличающийся тем, что осуществляют конверсию нормально газообразных углеводородов в жидкие органические продукты, которые, по меньшей мере, являются такими тяжелыми, как C5. 6. Способ по п.1, отличающийся тем, что осуществляют конверсию нормально газообразных углеводородов в диметил эфир. 7. Способ по п.1, отличающийся тем, что сжигание в операции (d) осуществляют в присутствии способствующего горению катализатора. 8. Способ по п.1, отличающийся тем, что он дополнительно включает в себя следующие операции: е) отвод избытка тепловой энергии, выделяемой при реакции операции (b); иf) использование избытка тепловой энергии операции (е) для сжатия дополнительного воздуха в сочетании с операцией (а). 9. Способ по п.1, отличающийся тем, что он дополнительно включает в себя следующие операции: е) отвод избытка тепловой энергии, выделяемой при реакции операции (c); иf) использование избытка тепловой энергии операции (е) для сжатия дополнительного воздуха в сочетании с операцией (а). 10. Способ по п.1, отличающийся тем, что он дополнительно включает в себя следующие операции: е) отвод избытка тепловой энергии, выделяемой при реакции операции (b); иf) отвод избытка тепловой энергии, выделяемой при реакции операции (c);g) использование избытка тепловой энергии операций (е) и (f) для сжатия дополнительного воздуха в сочетании с операцией (а). 11. Способ конверсии нормально газообразных углеводородов в более тяжелые углеводороды, являющиеся жидкими или твердыми при стандартных температуре и давлении, который включает в себя следующие операции: а) проведение реакции воздуха и газообразных углеводородов в реакторе, для получения газа, который содержит определенные количества Н 2, СО и N2 из воздуха;b) проведение реакции полученного в операции (а) газа над катализатором ФишераТропша для получения более тяжелых углеводородных продуктов; с) отделение более тяжелых углеводородных продуктов и воды от газообразных легких углеводородных продуктов и не вступивших в реакцию Н 2, СО и N2;d) сжигание остаточного газа из операции 14 е) отбор части сжатого воздуха из секции сжатия газовой турбины, использованной в операции (d), для осуществления реакции с газообразными углеводородами в операции (а);f) проведение реакции оставшегося от операции (а) воздуха с остаточным газом в операции (d). 12. Способ по п.11, отличающийся тем, что операция (а) включает в себя проведение реакции обогащенного воздуха и газообразных легких углеводородов в реакторе. 13. Способ по п.11, отличающийся тем, что он дополнительно включает в себя операцию ввода СО 2 в реактор в операции (а) для регулировки отношения Н 2 к СО. 14. Способ по п.11, отличающийся тем, что он дополнительно включает в себя операцию ввода водяного пара в реактор в операции (а) для регулировки отношения Н 2 к СО. 15. Способ по п.11, отличающийся тем, что он дополнительно включает в себя операцию сжатия газообразных легких углеводородных продуктов и не вступивших в реакцию Н 2, СО иN2 из операции (с) для компенсации, по меньшей мере частично, падения давления, связанного с операциями (b) и (с). 16. Способ по п.11, отличающийся тем, что операция дополнительного сжатия газообразных легких углеводородных продуктов и не вступивших в реакцию Н 2, СО и N2 предусматривает сжатие газообразных легких углеводородных продуктов и не вступивших в реакцию Н 2, СО и N2 до уровня, главным образом равного давлению воздуха, используемого в операции(е). 17. Способ по п.11, отличающийся тем, что операция (а) предусматривает проведение реакции сжатого воздуха и газообразных углеводородов в автотермическом конверторе. 18. Способ по п.11, отличающийся тем, что операция (а) предусматривает проведение реакции воздуха и газообразных углеводородов в не каталитическом реакторе частичного окисления. 19. Способ по п.11, отличающийся тем, что он дополнительно включает в себя следующие операции:- подачу собранной влаги на секцию турбинного расширения газовой турбины, используемой в операции (d). 20. Способ по п.11, отличающийся тем, что операция (а) предусматривает проведение реакции воздуха и природного газа в реакторе для получения газа, который содержит определенные количества Н 2, СО и N2. 21. Способ по п.11, отличающийся тем, что сжигание в операции (d) проводят в присутствии способствующего горению катализатора. 22. Система конверсии природного газа для осуществления конверсии нормально газообразных углеводородов в более тяжелые угле 15 водороды, являющиеся жидкими или твердыми при стандартной температуре и давлении, отличающаяся тем, что она содержит- газовую турбину, которая имеет секцию сжатия, секцию расширения, впуск воздуха и выпуск;- блок выработки синтез-газа, который содержит автотермический конвертор, соединенный с секцией сжатия газовой турбины для приема из нее сжатого воздуха, а также имеющий впуск исходного сырья для ввода нормально газообразных углеводородов и выпуск для синтез-газа;- блок синтеза Фишера-Тропша, имеющий впуск, соединенный с выпуском блока выработки синтез-газа для приема из него синтез-газа, а также первый выпуск для остаточного газа и второй выпуск для более тяжелых углеводородов;- камеру сгорания, объединенную с газовой турбиной и имеющую впуск и выпуск, причем впуск камеры сгорания подключен к первому выпуску блока синтеза для получения остаточного газа, а выпуск камеры сгорания подключен к секции расширения газовой турбины,при этом впуск камеры сгорания подключен также к одному из участков секции сжатия для получения оттуда сжатого воздуха;- причем при работе камеры сгорания происходит сгорание остаточного газа и сжатого воздуха, при этом результирующий продукт подают на секцию расширения газовой турбины, по меньшей мере, для осуществления привода секции сжатия. 23. Система по п.22, отличающаяся тем,что она дополнительно содержит вспомогательный компрессор, подключенный к впуску камеры сгорания и к первому выпуску блока синтеза,причем вспомогательный компрессор увеличивает давление выдаваемого блоком синтеза остаточного газа, перед вводом остаточного газа в камеру сгорания. 24. Система по п.22, отличающаяся тем,что она дополнительно содержит вспомогательный компрессор, подключенный к выпуску блока синтеза газа и к впуску блока синтеза, предназначенный для увеличения давления синтезгаза до его подачи в блок синтеза. 25. Система по п.22, отличающаяся тем,что в газовой турбине дополнительно предусмотрен элемент отбора энергии для отвода избытка энергии, превышающего энергию, необходимую для привода секции сжатия. 16 26. Система по п.22, отличающаяся тем,что газовая турбина дополнительно содержит способствующий горению катализатор для облегчения сгорания в ней газов. 27. Система по п.22, отличающаяся тем,что она дополнительно содержит- дополнительную газовую турбину, которая имеет секцию сжатия, секцию расширения,впуск воздуха и выпуск, предназначенную для подачи дополнительного сжатого воздуха в блок выработки синтез-газа;- причем блок выработки синтез-газа дополнительно содержит теплообменник; и- трубопровод для отвода избыточной тепловой энергии от теплообменника блока выработки синтез-газа к дополнительной газовой турбине для запитки дополнительной газовой турбины. 28. Система по п.22, отличающаяся тем,что она дополнительно содержит- дополнительную газовую турбину, которая имеет секцию сжатия, секцию расширения,впуск воздуха и выпуск, предназначенную для подачи дополнительного сжатого воздуха в блок выработки синтез-газа;- причем блок синтеза дополнительно содержит подключенный к реактору теплообменник, предназначенный для отвода избытка теплоты от реактора; и- трубопровод для подачи избыточной тепловой энергии от теплообменника блока синтеза к дополнительной газовой турбине для запитки дополнительной газовой турбины. 29. Система по п.22, отличающаяся тем,что она дополнительно содержит- дополнительную газовую турбину, которая имеет секцию сжатия, секцию расширения,впуск воздуха и выпуск, предназначенную для подачи дополнительного сжатого воздуха в блок выработки синтез-газа;- причем блок синтеза дополнительно содержит подключенный к реактору теплообменник, предназначенный для отвода избытка теплоты от реактора;- при этом блок выработки синтез-газа дополнительно содержит теплообменник; и- множество трубопроводов для подачи избыточной тепловой энергии от теплообменника блока синтеза и от теплообменника блока выработки синтез-газа к дополнительной газовой турбине для запитки дополнительной газовой турбины.

МПК / Метки

Метки: мощности, получением, система, выработки, способ, синтез-газа, турбины

Код ссылки

<a href="https://eas.patents.su/10-674-sistema-i-sposob-vyrabotki-sintez-gaza-s-polucheniem-moshhnosti-ot-turbiny.html" rel="bookmark" title="База патентов Евразийского Союза">Система и способ выработки синтез-газа с получением мощности от турбины</a>

Предыдущий патент: Анализ крови на соотношение активности фактора v для оценки вероятности заболевания тромбоэмболией

Следующий патент: Система формирования изображений с использованием кодированной апертуры с квадратной антисимметричной равномерно дублированной матрицей

Случайный патент: Аналоговый полосовой фильтр