Способ изготовления ткани

Формула / Реферат

1. Способ изготовления ткани, включающий получение суровой ткани с использованием целлюлозного волокна, в частности суровой льняной ткани, ее подготовку путем, по меньшей мере, промывки, обработку и отделку, отличающийся тем, что суровую льняную ткань получают из пряжи сухого прядения из короткого льняного волокна, обработку осуществляют путем беления в жгуте и крашения, при этом беление проводят путем гипохлоритной обработки с лежкой в аппарате и последующей, по меньшей мере, двухкратной промывкой, щелочно-перекисной обработки с варкой в жидкостном аппарате и последующей, по меньшей мере, двухкратной промывкой и кисловки с лежкой в аппарате и последующей нейтрализацией и промывкой, крашение проводят по меньшей мере одним красителем, выбранным из кубозолей и/или активных красителей, причем гипохлоритную обработку и щелочно-перекисную обработку проводят в две стадии с чередованием, а отделку осуществляют путем умягчения без предварительной сушки после крашения.

2. Способ по п.1, отличающийся тем, что при получении ткани добавляют до 10% искусственного или синтетического волокна.

3. Способ по любому из пп.1 или 2, отличающийся тем, что гипохлоритную обработку проводят раствором гипохлорита натрия с концентрацией активного хлора 2,6-3,2 г/л и щелочностью по едкому натру 0,25-0,4 г/л.

4. Способ по любому из пп.1-3, отличающийся тем, что щелочно-перекисную обработку проводят раствором с концентрацией активного кислорода 1,0-3,2 г/л и щелочностью по едкому натру 1,8-2,5 г/л.

Текст

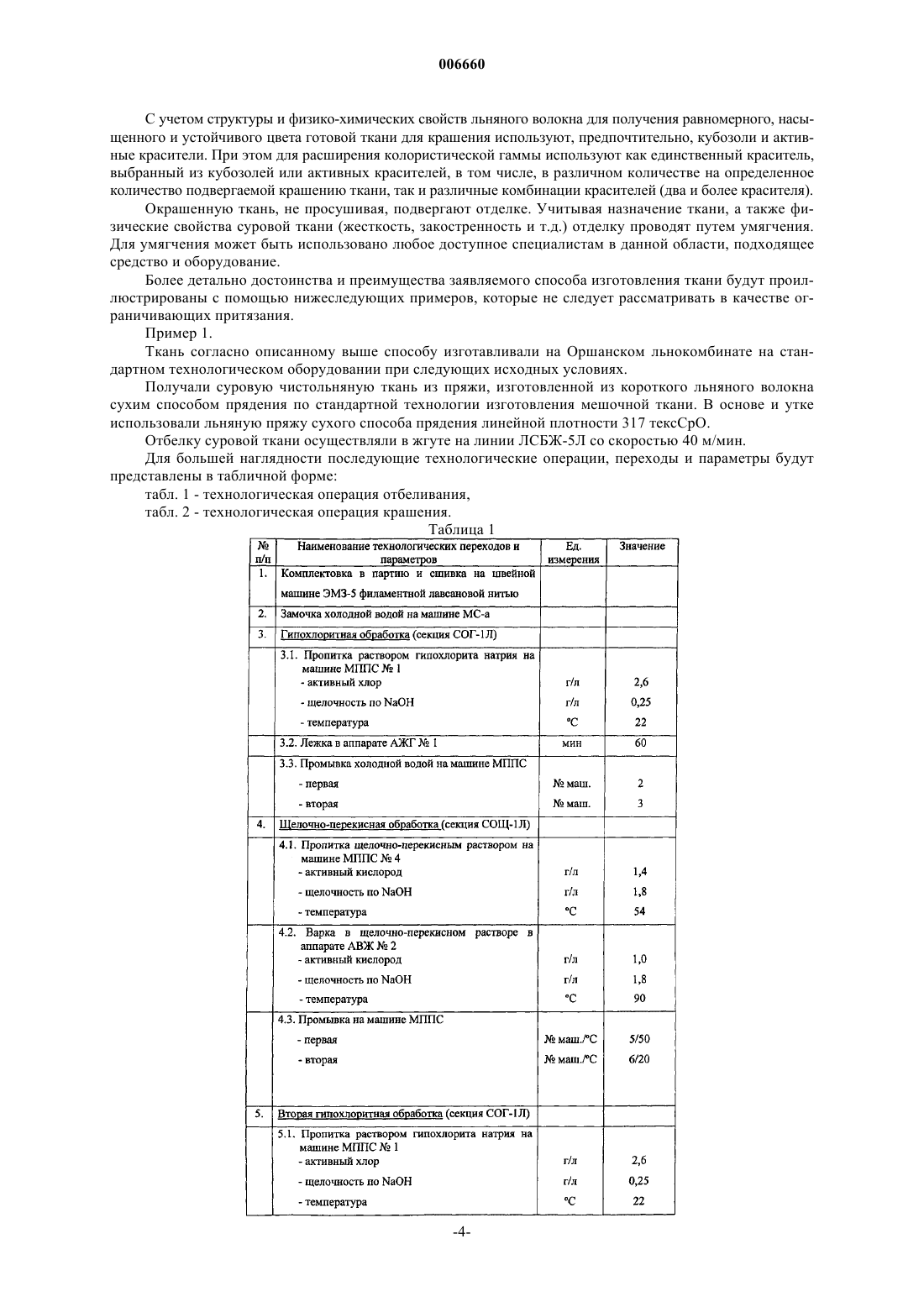

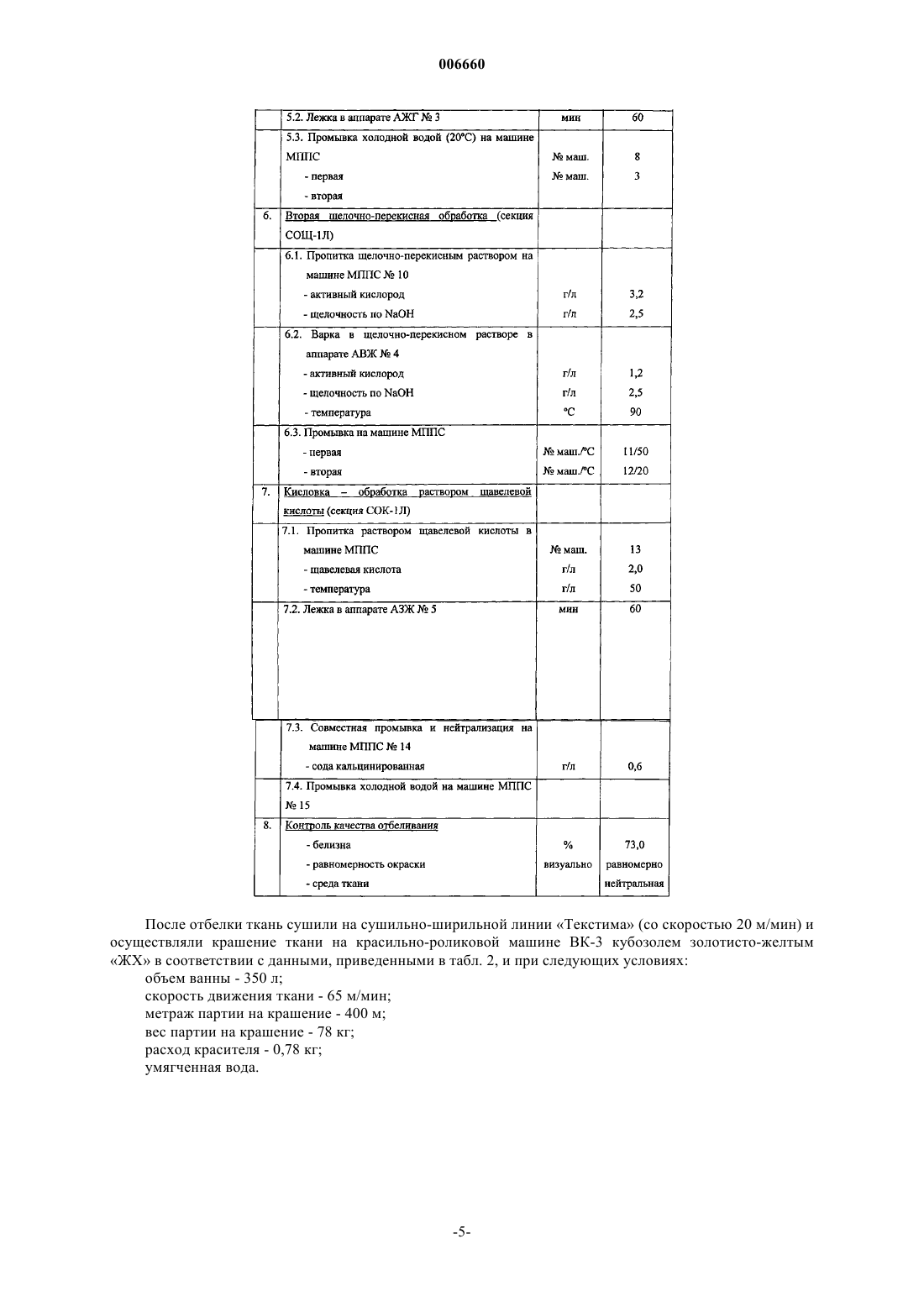

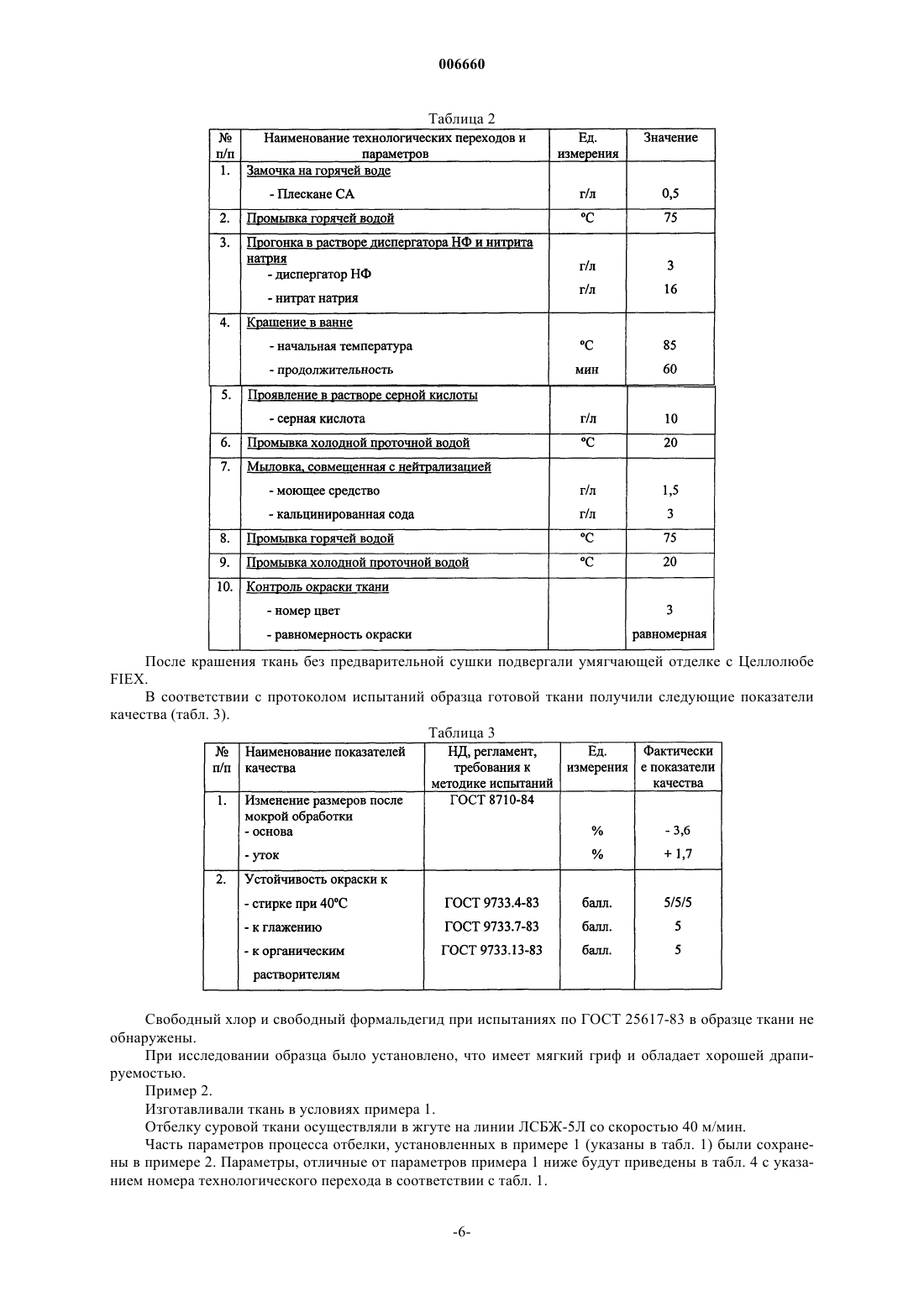

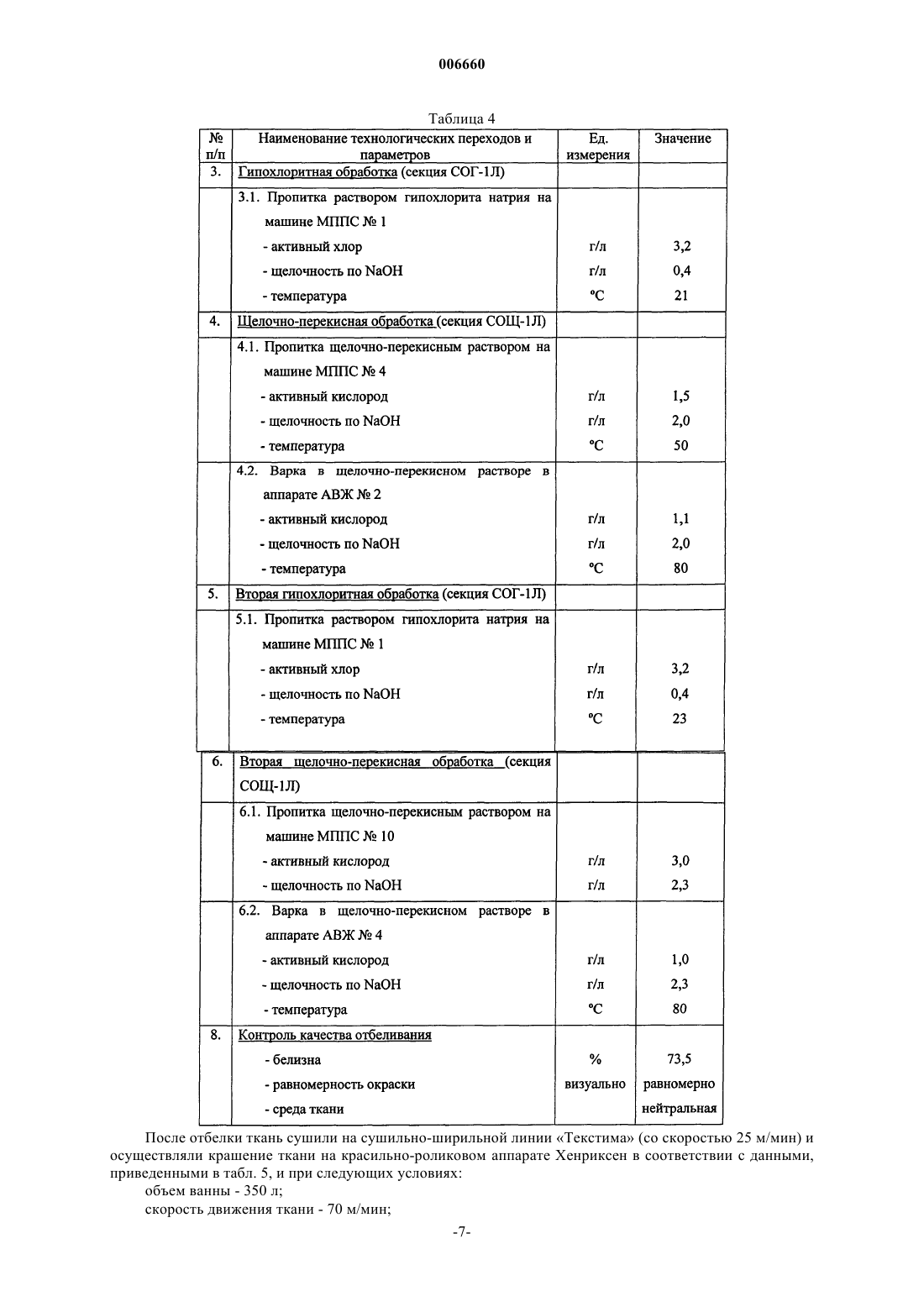

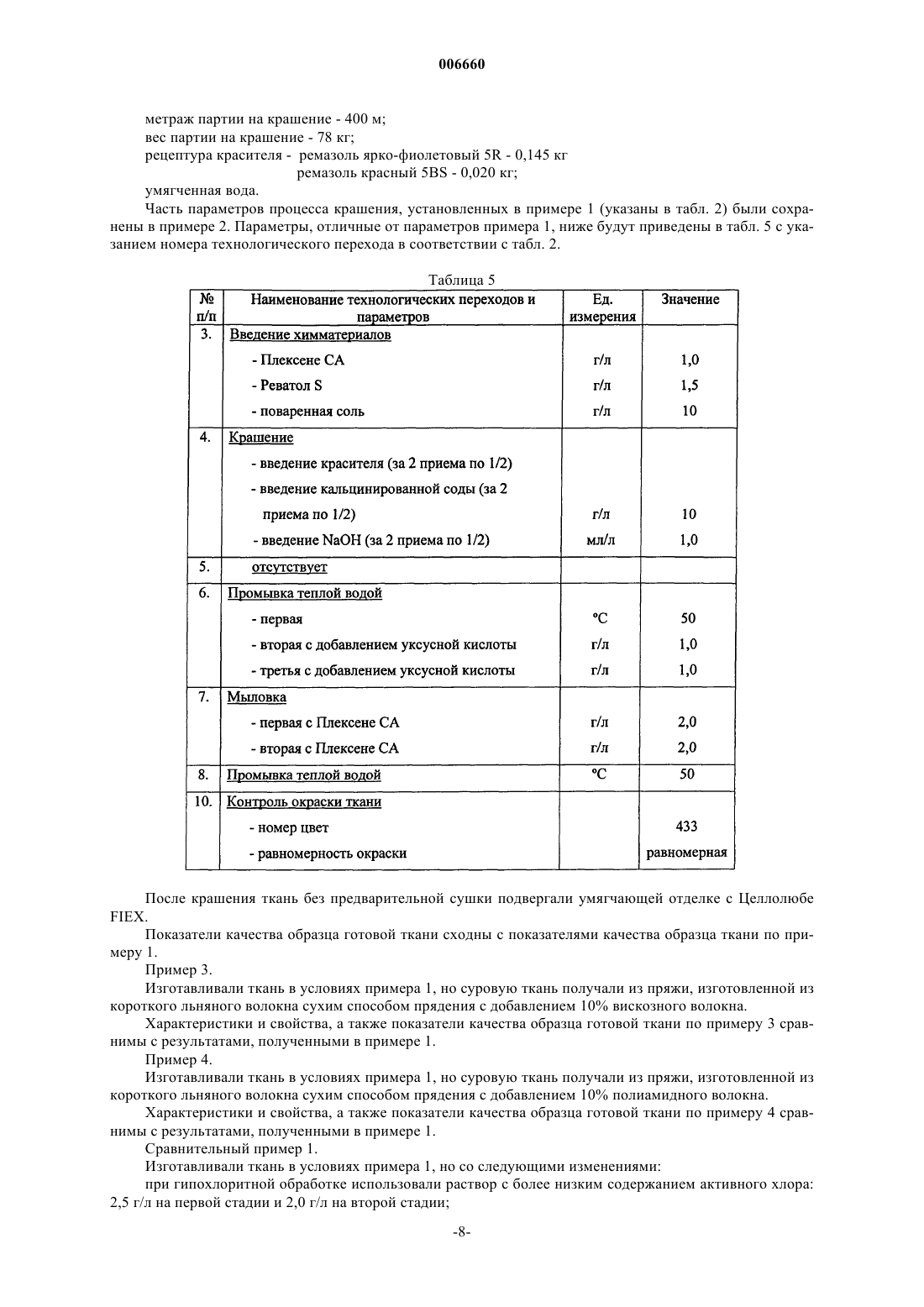

006660 Изобретение относится к текстильной промышленности, а именно к изготовлению ткани на основе целлюлозного волокна, в частности к изготовлению окрашенной чистольняной или льняной с добавлением искусственного или синтетического волокна ткани из короткого льняного волокна, которая может быть использована в качестве ткани для пошива скатертей, салфеток, полотенец, столового белья, штор,портьер и т.д., в качестве ткани декоративного назначения для обивки стен и изготовления (пошива) других элементов декора интерьеров жилых и общественных помещений и т.д., а также в качестве одежной ткани. Анализ ассортимента льняных тканей показывает, что из льняного волокна различной длины и качества производят ткани, которые условно могут быть разделены на классы: бытовые, технические и тарные, а также на группы внутри классов. При этом короткое льноволокно, в том числе являющееся отходом при переработке льняной тресты, традиционно, используется для производства, в основном, тарных тканей (мешочных и паковочных). Суровая необработанная тарная ткань полотняного переплетения долгое время широко использовалась для упаковки продукции различных отраслей народного хозяйства, при производстве мягкой мебели, а также для хозяйственных нужд. С развитием тенденции использования (вплоть до полной замены) для получения тарных и технических тканей синтетического и искусственного волокон значительно сужается возможная область использования тканей такого типа, полученных из натурального льняного сырья. С одной стороны, это позволяет значительно снизить потребление льняного сырья на производство тарных и технических тканей и высвободить его для производства бытовых тканей. Однако, с другой стороны, с учетом того, что все еще не удается значительно снизить долю короткого волокна в общем объеме производства льняного волокна, необходимы новые методы обработки низкосортного льняного сырья, которые обеспечили бы возможность получения из него высококачественных бытовых тканей. При отсутствии таких методов неизбежно постоянное накопление невостребованных тарных тканей или короткого льняного волокна. Традиционно, по одному из способов, для изготовления бытовых, в частности декоративного назначения, тканей из льняного волокна, при необходимости, с добавлением волокон иного происхождения, получают суровую ткань, которую в дальнейшем подготавливают к обработке, в частности промывают, обрабатывают и подвергают отделке. При этом каждый из перечисленных выше этапов изготовления ткани может быть осуществлен с использованием различных технологических операций и в широком диапазоне значений параметров технологических операций [1]. Более того, для каждой группы тканей были разработаны типовые технологические процессы по каждой из операций, которые уже длительное время применяются при производстве льняных и льносодержащих тканей, при необходимости, с некоторыми усовершенствованиями [2]. Текстильные материалы из растительных волокон вообще и льна в частности вследствие наличия в них естественных спутников целлюлозы и различных веществ, наносимых на волокно и пряжу в процессе прядения и ткачества (эмульсаторов, шлихты и т.д.), плохо смачиваются, а следовательно, плохо поддаются крашению, и на них очень сложно получить яркие, равномерные, насыщенные и прочные окраски. Кроме того, исходные текстильные волокна обычно загрязнены примесями, которые, если не осуществлялась соответствующая обработка на стадии прядения и получения суровой ткани, должны быть удалены из суровой ткани до отделочных операций. Таким образом, обязательной является операция подготовки суровой ткани, в ходе которой удаляют нежелательные примеси, как правило, путем специальных способов очистки, в частности промывки. Кроме промывки при подготовке суровой ткани, при необходимости, проводят предварительную механическую обработку: удаление концов волокон и нитей, устранение ткацких пороков и т.д. Для удаления нежелательной естественной окраски природных волокон служит операция беления. Лен-сырец содержит наряду с естественными красящими веществами пектинов (которые разрушаются белением) большое количество окрашенных загрязнений. Последние необходимо полностью удалить, но обычным белением, даже с применением больших количеств отбеливающих веществ, достичь этой цели невозможно, приходиться применять комбинированные способы беления. Для беления применяют в основном окислители, разрушающие естественную окраску льняного волокна. Однако даже комбинированные способы отбеливания с применением больших количеств различных химических веществ часто все же не дают удовлетворительных результатов. Поэтому для каждого конкретного вида ткани и целей отбеливания специалисты выбирают определенные комбинацию операций отбеливания, их количество,последовательность, концентрации используемых растворов и другие параметры. Для придания ткани товарного вида используют операцию крашения. При крашении текстильные материалы приобретают модный и приятный внешний вид. Как правило, с крашением не связано улучшение потребительских свойств этих материалов. При этом способ крашения, типы применяемых красителей, концентрации и т.п. режимы крашения выбираются специалистами, исходя из характеристик подвергаемой крашению ткани, заданных цветов и оттенков, назначения готовой ткани и т.п. условий. Наконец, заключительной операцией технологического процесса изготовления ткани на основе целлюлозного волокна, в частности льняной ткани или льняной ткани с возможным добавлением синтетических или искусственных волокон, является операция отделки, в ходе которой готовой ткани придают необходимые физические свойства. Несмотря на многие преимущества тканей на основе целлюлозы, в частности льняных тканей, они обладают и существенными недостатками: сравнительно быстро разру-1 006660 шаются под действием атмосферных условий в процессе эксплуатации, легко мнутся, особенно в мокром состоянии, обладают склонностью к усадке при стирке и т.д. Все или некоторые из этих недостатков устраняются при выполнении операции отделки ткани путем нанесения на ткань соответствующих препаратов, выбор которых определяется способом отделки. С учетом вкратце описанного выше технологического процесса изготовления ткани наиболее общим для льняных тканей является способ их изготовления, при котором суровую льняную ткань подвергают предварительной подготовке, в частности промывке, обработке, включающей беление и крашение, и отделке. При этом беление проводят, в частности, по щелочно-гипохлоритно-перекисному способу, а крашение подходящим для целей крашения и типа ткани красителем и по соответствующей технологии [3, 4]. В рамках описанных технологий изготовления тканей из льняного сырья были предложены различные усовершенствования операций беления [5, 6] и крашения [7] суровых льняных тканей. Описанные способы выполнения технологических операций беления и крашения, как классические, описанные в справочной литературе, так и усовершенствованные, защищенные патентами, при этом предназначены для обработки суровых тканей на основе целлюлозного волокна достаточно высокого качества с получением бытовых тканей также достаточно высокого качества. При этом пряжа, из которой изготавливают суровую ткань, также подвергается обработке по соответствующим технологиям. Таким образом, все упомянутые способы не решают проблему эффективной переработки короткого льняного волокна. Наиболее близким к заявляемому способу изготовления ткани является один из упомянутых выше традиционных способов, описанных в Справочнике по химической технологии обработки льна [8]. Данный способ может быть описан следующей последовательностью технологических операций: получение суровой ткани, предварительная ее подготовка, обработка, включающая отбелку и крашение, и отделка. Однако этот способ, как и упомянутые выше предназначен для изготовления льняных тканей, в основном бытовых, из льняного сырья высоко качества (длинного волокна) и не позволяют решить остро стоящий вопрос эффективного использования больших объемов льняного сырья низкого качества (короткое волокно). При этом следует учитывать также проблему необходимости введения в оборот больших объемов уже изготовленных невостребованных тарных тканей. Таким образом, задачей настоящего изобретения является создание способа изготовления ткани на основе целлюлозного волокна, в частности короткого льняного волокна, которая обладала бы высокими потребительскими свойствами: декоративностью, мягкостью на ощупь, драпируемостью, яркостью, чистотой и устойчивостью окраски. Способ должен обеспечивать расширение ассортимента льняных и льносодержащих тканей, снижение их стоимости и предлагать новые более широкие возможности использования льняного сырья низкого качества (короткое волокно). Поставленная задача решается способом изготовления ткани, включающим получение суровой ткани с использованием целлюлозного волокна, в частности суровой льняной ткани, ее подготовку путем,по меньшей мере, промывки, обработку и отделку, за счет того, что суровую льняную ткань получают из пряжи сухого прядения из короткого льняного волокна с возможным добавлением до 10% искусственного или синтетического волокна, обработку осуществляют путем беления в жгуте и крашения, при этом беление проводят путем гипохлоритной обработки с лежкой в аппарате и последующей, по меньшей мере, двухкратной промывкой, щелочно-перекисной обработки с варкой в жидкостном аппарате и последующей, по меньшей мере, двухкратной промывкой и кисловки с лежкой в аппарате и последующей нейтрализацией и промывкой, крашение проводят по меньшей мере одним красителем, выбранным из кубозолей и/или активных красителей, причем гипохлоритную обработку и щелочно-перекисную обработку проводят в две стадии с чередованием, а отделку осуществляют путем умягчения без предварительной сушки после крашения. Заявленные существенные признаки в своей совокупности не следуют из уровня техники явным образом, поскольку ранее из суровой пряжи из короткого волокна производились только тарные ткани, т.е. ткани низкого качества, которые не подвергались никакой последующей обработке. В то же время, заявленная последовательность технологических операций по подготовке, обработке и отделке суровой ткани, в общих чертах, была известна специалистам, но только для суровых тканей, полученных из предварительно обработанной (отбеленной и/или крашенной) льняной пряжи из длинного волокна. Однако даже в эту последовательность операций были внесены существенные изменения, которые и позволили подвергать обработке и отделке суровые ткани из суровой пряжи из короткого волокна с получением тканей высокого качества и отличными потребительскими свойствами. Специалистам в данной области техники традиционно известно, что льняные ткани (за исключением тарных тканей) никогда не изготавливают из суровой (необработанной) льняной пряжи, так как удалить из ткани большие количества примесей значительно труднее, чем из пряжи, и, кроме того, при белении суровой ткани происходила бы большая потеря массы (на 25-30%) и снижение поверхностной плотности. Поэтому суровую льняную ровницу или пряжу перед ткачеством всегда подвергают частичному отбеливанию [9]. Несмотря на это, авторам удалось предложить способ изготовления ткани и разработать в рамках этого способа ряд технологических режимов, в которых суровую ткань получают из суровой пряжи сухого прядения из короткого льняного волокна или из короткого льняного волокна с добавлением до 10% синтетических или искусственных волокон, и только после получения суровую ткань подвергают всем-2 006660 видам подготовки, обработки и отделки. При этом получают ткань с очень хорошими физикохимическими показателями и потребительскими свойствами, которая может быть использована, в том числе, в качестве декоративной ткани. Фактически, данный способ может быть применен к уже готовой тарной ткани, независимо от срока ее изготовления и изготовителя. В ходе экспериментов были определены оптимальные (предпочтительные) диапазоны основных параметров каждой из технологических операций. Так, в частности, экспериментально было установлено, что согласно заявляемому способу гипохлоритную обработку предпочтительно следует проводить раствором гипохлорита натрия с концентрацией активного хлора 2,6-3,2 г/л и щелочностью по едкому натру 0,25-0,4 г/л, а щелочно-перекисную обработку предпочтительно следует проводить раствором с концентрацией активного кислорода 1,0-3,2 г/л и щелочностью по едкому натру 1,8-2,5 г/л. Все остальные параметры (температура, продолжительность, скорость, содержание в растворах вспомогательных веществ, количество проходов, за которое осуществляется та или иная технологическая операция, и т.п.), по мнению авторов, могут быть выбраны специалистом в данной области в рамках заявляемого способа на основе теоретических расчетов и практического опыта. Способ изготовления ткани, в общем случае, осуществляется следующим образом. Традиционным, известным специалистам в данной области техники способом с использованием стандартного ткацкого оборудования из пряжи, полученной сухим способом прядения из короткого льняного волокна, при необходимости с добавлением до 10% синтетических (полиамидные, полиэфирные, полиакриловые и т.д.) или искусственных (ацетатные, вискозные, искусственная целлюлоза и т.д.) волокон, изготавливают суровую ткань, которая может быть классифицирована как тарная, в частности мешочная или упаковочная, ткань. Существенным в данном случае является то, что пряжа, используемая для изготовления суровой ткани, не подвергается предварительной обработке, в частности отбелке. После того, как суровую ткань снимают с ткацкого станка, выполняют ряд технологических операций, относящихся к подготовке ткани. Так, в частности, при подготовке ткани, при необходимости, выполняют следующие операции: клеймение концов и комплектование в партию; сшивка в партию; стрижка на стригальной машине; опалка на газоопальной машине; замочка холодной водой на машине. При выполнении этих операций могут быть использованы подходящие известные специалистам в данной области техники технологические режимы и технологическое оборудование. По завершении подготовительных операций ткань подвергают белению в жгуте, которое состоит из выполняемых последовательно операций: гипохлоритная обработка; щелочно-перекисная обработка; вторая гипохлоритная обработка; вторая щелочно-перекисная обработка; кисловка. Все операции выполняются непрерывно на соответствующих машинах, объединенных в одну поточную линию. Гипохлоритная обработка, как первая, так и вторая, включает пропитку жгута ткани раствором гипохлорита натрия с добавлением смачивателя, лежку в аппарате, предпочтительно в течение около 60 мин, и последующую, по меньшей мере, двухкратную промывку холодной проточной водой. Как уже было упомянуто выше, концентрацию активного хлора в растворе устанавливают в диапазоне 2,6-3,2 г/л,а щелочность раствора по едкому натру устанавливают в диапазоне 0,25-0,4 г/л. Щелочно-перекисная обработка, как первая, так и вторая, включает пропитку промытой после гипохлоритной обработки ткани щелочно-перекисным раствором, варку в щелочно-перекисном растворе в аппарате, предпочтительно в течение около 60 мин, и последующую, по меньшей мере, двухкратную промывку водой (первая промывка - теплой водой, вторая - холодной). Существенным для данного способа является то, что варку в щелочно-перекисном растворе осуществляют и на первой и на второй стадии щелочно-перекисной обработки. При этом выполнение первой и второй стадии щелочно-перекисной обработки проводят при различных концентрациях активного кислорода в растворе, которые устанавливают в диапазоне 1,0-3,2 г/л, при щелочности по едкому натру, установленной в диапазоне 1,8-2,5 г/л. Кисловку проводят с использованием любой подходящей кислоты, предпочтительно щавелевой кислоты. Для этого прошедшую вышеуказанные стадии беления ткань пропитывают раствором кислоты с добавлением смачивателя, выдерживают в аппарате, предпочтительно в течение около 60 мин, нейтрализуют путем промывки раствором, например кальцинированной соды, и промывают холодной проточной водой. После завершения всех стадий операции беления среда ткани должна быть нейтральной. Среду ткани,а также щелочность и содержание хлора определяют по результатам контроля качества отмывки ткани. Крашение осуществляют после беления и сушки ткани.-3 006660 С учетом структуры и физико-химических свойств льняного волокна для получения равномерного, насыщенного и устойчивого цвета готовой ткани для крашения используют, предпочтительно, кубозоли и активные красители. При этом для расширения колористической гаммы используют как единственный краситель,выбранный из кубозолей или активных красителей, в том числе, в различном количестве на определенное количество подвергаемой крашению ткани, так и различные комбинации красителей (два и более красителя). Окрашенную ткань, не просушивая, подвергают отделке. Учитывая назначение ткани, а также физические свойства суровой ткани (жесткость, закостренность и т.д.) отделку проводят путем умягчения. Для умягчения может быть использовано любое доступное специалистам в данной области, подходящее средство и оборудование. Более детально достоинства и преимущества заявляемого способа изготовления ткани будут проиллюстрированы с помощью нижеследующих примеров, которые не следует рассматривать в качестве ограничивающих притязания. Пример 1. Ткань согласно описанному выше способу изготавливали на Оршанском льнокомбинате на стандартном технологическом оборудовании при следующих исходных условиях. Получали суровую чистольняную ткань из пряжи, изготовленной из короткого льняного волокна сухим способом прядения по стандартной технологии изготовления мешочной ткани. В основе и утке использовали льняную пряжу сухого способа прядения линейной плотности 317 тексСрО. Отбелку суровой ткани осуществляли в жгуте на линии ЛСБЖ-5 Л со скоростью 40 м/мин. Для большей наглядности последующие технологические операции, переходы и параметры будут представлены в табличной форме: табл. 1 - технологическая операция отбеливания,табл. 2 - технологическая операция крашения. Таблица 1 После отбелки ткань сушили на сушильно-ширильной линии Текстима (со скоростью 20 м/мин) и осуществляли крашение ткани на красильно-роликовой машине ВК-3 кубозолем золотисто-желтым ЖХ в соответствии с данными, приведенными в табл. 2, и при следующих условиях: объем ванны - 350 л; скорость движения ткани - 65 м/мин; метраж партии на крашение - 400 м; вес партии на крашение - 78 кг; расход красителя - 0,78 кг; умягченная вода. После крашения ткань без предварительной сушки подвергали умягчающей отделке с ЦеллолюбеFIEX. В соответствии с протоколом испытаний образца готовой ткани получили следующие показатели качества (табл. 3). Таблица 3 Свободный хлор и свободный формальдегид при испытаниях по ГОСТ 25617-83 в образце ткани не обнаружены. При исследовании образца было установлено, что имеет мягкий гриф и обладает хорошей драпируемостью. Пример 2. Изготавливали ткань в условиях примера 1. Отбелку суровой ткани осуществляли в жгуте на линии ЛСБЖ-5 Л со скоростью 40 м/мин. Часть параметров процесса отбелки, установленных в примере 1 (указаны в табл. 1) были сохранены в примере 2. Параметры, отличные от параметров примера 1 ниже будут приведены в табл. 4 с указанием номера технологического перехода в соответствии с табл. 1. После отбелки ткань сушили на сушильно-ширильной линии Текстима (со скоростью 25 м/мин) и осуществляли крашение ткани на красильно-роликовом аппарате Хенриксен в соответствии с данными,приведенными в табл. 5, и при следующих условиях: объем ванны - 350 л; скорость движения ткани - 70 м/мин;-7 006660 метраж партии на крашение - 400 м; вес партии на крашение - 78 кг; рецептура красителя - ремазоль ярко-фиолетовый 5R - 0,145 кг ремазоль красный 5BS - 0,020 кг; умягченная вода. Часть параметров процесса крашения, установленных в примере 1 (указаны в табл. 2) были сохранены в примере 2. Параметры, отличные от параметров примера 1, ниже будут приведены в табл. 5 с указанием номера технологического перехода в соответствии с табл. 2. Таблица 5 После крашения ткань без предварительной сушки подвергали умягчающей отделке с ЦеллолюбеFIEX. Показатели качества образца готовой ткани сходны с показателями качества образца ткани по примеру 1. Пример 3. Изготавливали ткань в условиях примера 1, но суровую ткань получали из пряжи, изготовленной из короткого льняного волокна сухим способом прядения с добавлением 10% вискозного волокна. Характеристики и свойства, а также показатели качества образца готовой ткани по примеру 3 сравнимы с результатами, полученными в примере 1. Пример 4. Изготавливали ткань в условиях примера 1, но суровую ткань получали из пряжи, изготовленной из короткого льняного волокна сухим способом прядения с добавлением 10% полиамидного волокна. Характеристики и свойства, а также показатели качества образца готовой ткани по примеру 4 сравнимы с результатами, полученными в примере 1. Сравнительный пример 1. Изготавливали ткань в условиях примера 1, но со следующими изменениями: при гипохлоритной обработке использовали раствор с более низким содержанием активного хлора: 2,5 г/л на первой стадии и 2,0 г/л на второй стадии;-8 006660 на первой стадии щелочно-перекисной обработки не осуществляли варку обрабатываемой ткани в щелочно-перекисном растворе в аппарате. По завершении отбелки визуально наблюдали недостаточную белизну ткани с ярко выраженными желтыми полосами на основе. По завершении крашения визуально наблюдали, соответственно, неровность окраски с ярко выраженными более темными полосами. Сравнительный пример 2. Изготавливали ткань в условиях примера 1 при сохранении концентраций растворов, но на первой стадии щелочно-перекисной обработки не осуществляли варку обрабатываемой ткани в щелочноперекисном растворе в аппарате. По завершении отбелки визуально наблюдали недостаточную белизну ткани с неспокойным фоном. По завершении крашения визуально наблюдали, соответственно, неровность окраски. Из приведенного выше общего описания, проиллюстрированного на примере некоторых реализаций заявляемого способа, следует, что заявляемый способ изготовления тканей позволяет эффективно решить проблему использования больших объемов льняного сырья низкого качества (короткое волокно) и значительно расширить ассортимент бытовых тканей, в частности декоративного назначения, при снижении расходов на их изготовление. При этом используется стандартное технологическое оборудование и химические вещества (отбеливатели, красители, нейтрализаторы и т.д.), что не требует перевооружения существующих производств. Литература 1. Сидоров М.И., Алексеева З.Ф. Общая технология льна. М.: Легкая индустрия, 1973, с. 88-91,102-119. 2. Фридлянд Г.И. и др. Справочник по химической технологии обработки льняных тканей. М.: Легкая индустрия, 1973, с. 74-96, 135-143. 3. Хархаров А.А., Предтеченская И.А. Подготовка и крашение волокнистых материалов. Л.: Изд-во Ленинградского университета, 1979, с. 41, 46. 4. Мельников Б.Н. и др. Физико-химические основы процессов отделочного производства: Учеб. пособие для вузов, М.: Легкая и пищевая промышленность, 1982, с. 107, 108. 5. Патент RU2191859, опубл. 27.10.2002. 6. Патент RU2208078, опубл. 10.07.2003. 7. Патент RU2173740, опубл. 20.09.2001. 8. Фридлянд Г.И. и др. Справочник по химической технологии обработки льняных тканей. М.: Легкая индустрия, 1973, с. 76, 77, 135-137, 179. 9. Хархаров А.А., Предтеченская И.А. Подготовка и крашение волокнистых материалов. Л.: Изд-во Ленинградского университета, 1979, с. 41. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления ткани, включающий получение суровой ткани с использованием целлюлозного волокна, в частности суровой льняной ткани, ее подготовку путем, по меньшей мере, промывки,обработку и отделку, отличающийся тем, что суровую льняную ткань получают из пряжи сухого прядения из короткого льняного волокна, обработку осуществляют путем беления в жгуте и крашения, при этом беление проводят путем гипохлоритной обработки с лежкой в аппарате и последующей, по меньшей мере, двухкратной промывкой, щелочно-перекисной обработки с варкой в жидкостном аппарате и последующей, по меньшей мере, двухкратной промывкой и кисловки с лежкой в аппарате и последующей нейтрализацией и промывкой, крашение проводят по меньшей мере одним красителем, выбранным из кубозолей и/или активных красителей, причем гипохлоритную обработку и щелочно-перекисную обработку проводят в две стадии с чередованием, а отделку осуществляют путем умягчения без предварительной сушки после крашения. 2. Способ по п.1, отличающийся тем, что при получении ткани добавляют до 10% искусственного или синтетического волокна. 3. Способ по любому из пп.1 или 2, отличающийся тем, что гипохлоритную обработку проводят раствором гипохлорита натрия с концентрацией активного хлора 2,6-3,2 г/л и щелочностью по едкому натру 0,25-0,4 г/л. 4. Способ по любому из пп.1-3, отличающийся тем, что щелочно-перекисную обработку проводят раствором с концентрацией активного кислорода 1,0-3,2 г/л и щелочностью по едкому натру 1,8-2,5 г/л.

МПК / Метки

МПК: D03D 15/00

Метки: ткани, изготовления, способ

Код ссылки

<a href="https://eas.patents.su/10-6660-sposob-izgotovleniya-tkani.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления ткани</a>

Предыдущий патент: Устройство для доставки лекарств

Следующий патент: Способ и система защиты информации от несанкционированного использования

Случайный патент: Сканер с вибрирующими проволоками