Способ каталитического получения легких олефинов из метанола в реакторе с псевдоожиженным слоем

Номер патента: 5667

Опубликовано: 28.04.2005

Авторы: Поп Григоре, Иванеску Дойна, Ганя Родика, Бирега Руксандра, Боеру Родика, Игнатеску Георге

Формула / Реферат

1. Способ получения легких олефинов конверсией метанола с применением катализатора в форме микросфер, содержащего цеолит SAPO-34, включающий стадию введения метанола в контакт с псевдоожиженным или подвижным слоем такого катализатора и отличающийся тем, что цеолит SAPO-34 готовят путем гидротермической обработки материала из оксида алюминия, диоксида кремния и предварительно приготовленного в качестве шаблона тетраэтиламмонийфосфата.

2. Способ по п.1, включающий следующие дополнительные стадии:

непрерывная регенерация катализатора указанного слоя воздухом и

замена части использованного катализатора свежим катализатором с целью поддержать постоянство активности и селективности катализатора.

3. Способ по п.2, в котором регенерацию воздухом проводят при температуре от 480 до 610шC.

4. Способ по п.2 или 3, в котором стадии контактирования и регенерации осуществляют соответственно в реакторе и регенераторе с непрерывной циркуляцией катализатора между реактором и регенератором.

5. Способ по любому из предыдущих пунктов, в котором метанол вводят в контакт с катализатором при температуре от 400 до 490шC и объемных скоростях подачи жидкости от 0,6 до 2,7 ч-1.

6. Способ по п.1, в котором предварительно приготовленный тетраэтиламмонийфосфатный шаблон получают in situ из триэтиламина, этилбромида и фосфорной кислоты.

7. Способ по п.1, в котором катализатор в форме микросфер получают осуществлением следующих стадий:

тонкое измельчение смеси цеолита SAPO-34 и диоксида кремния под давлением и при температуре от 400 до 450шC с получением микросфер,

кальцинирование этих микросфер при температуре от 350 до 580шC для удаления шаблона с получением катализатора в форме микросфер.

Текст

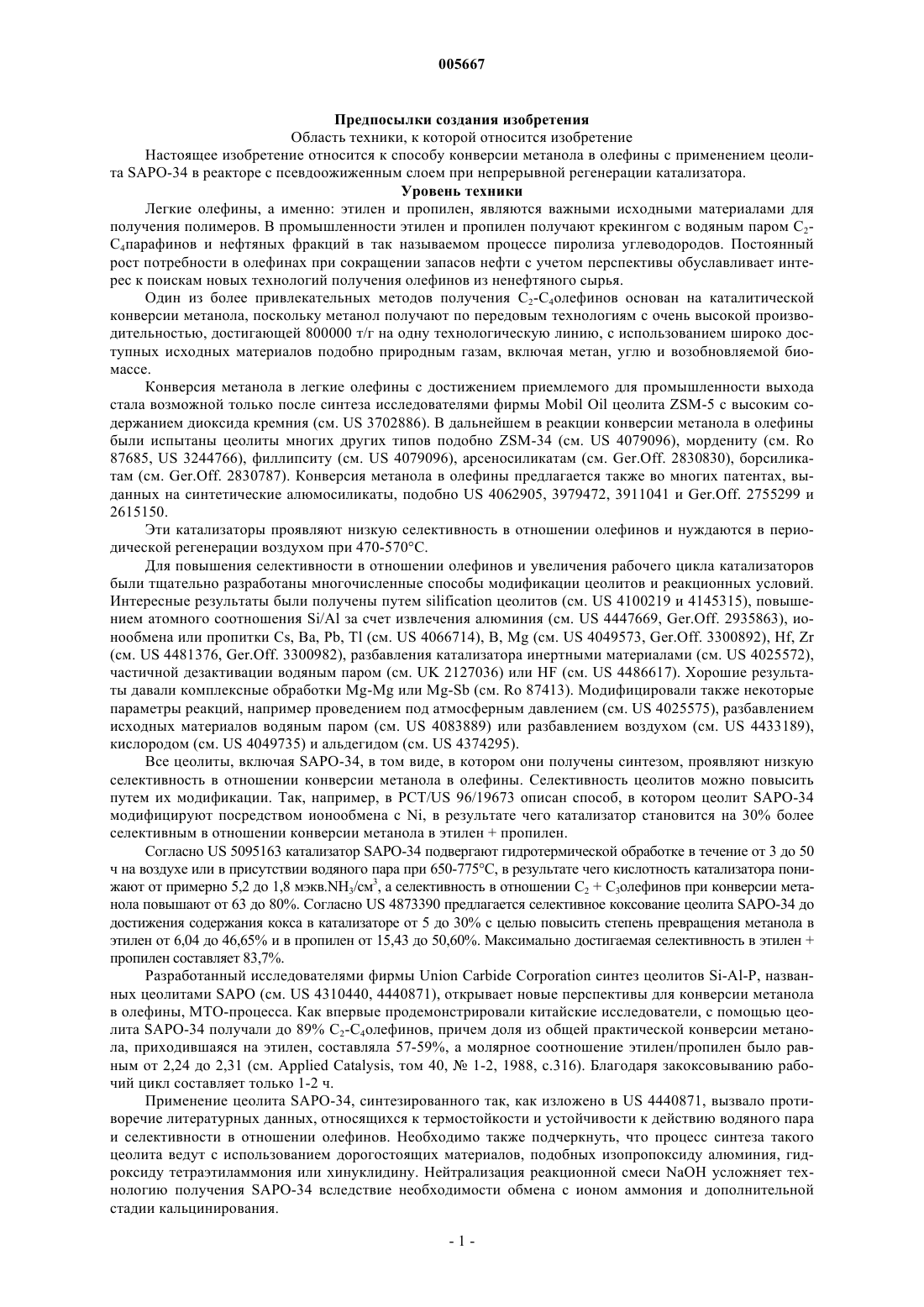

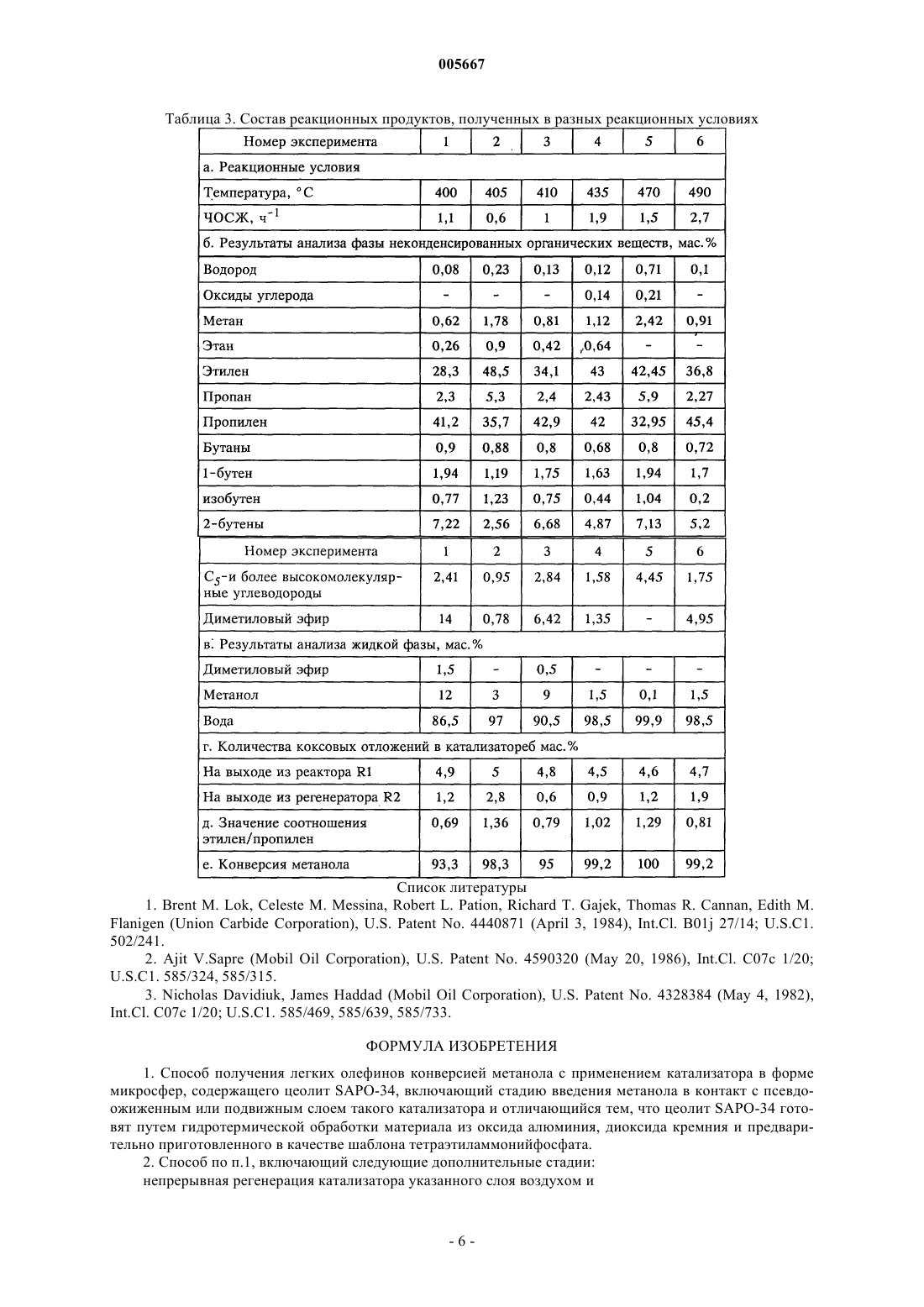

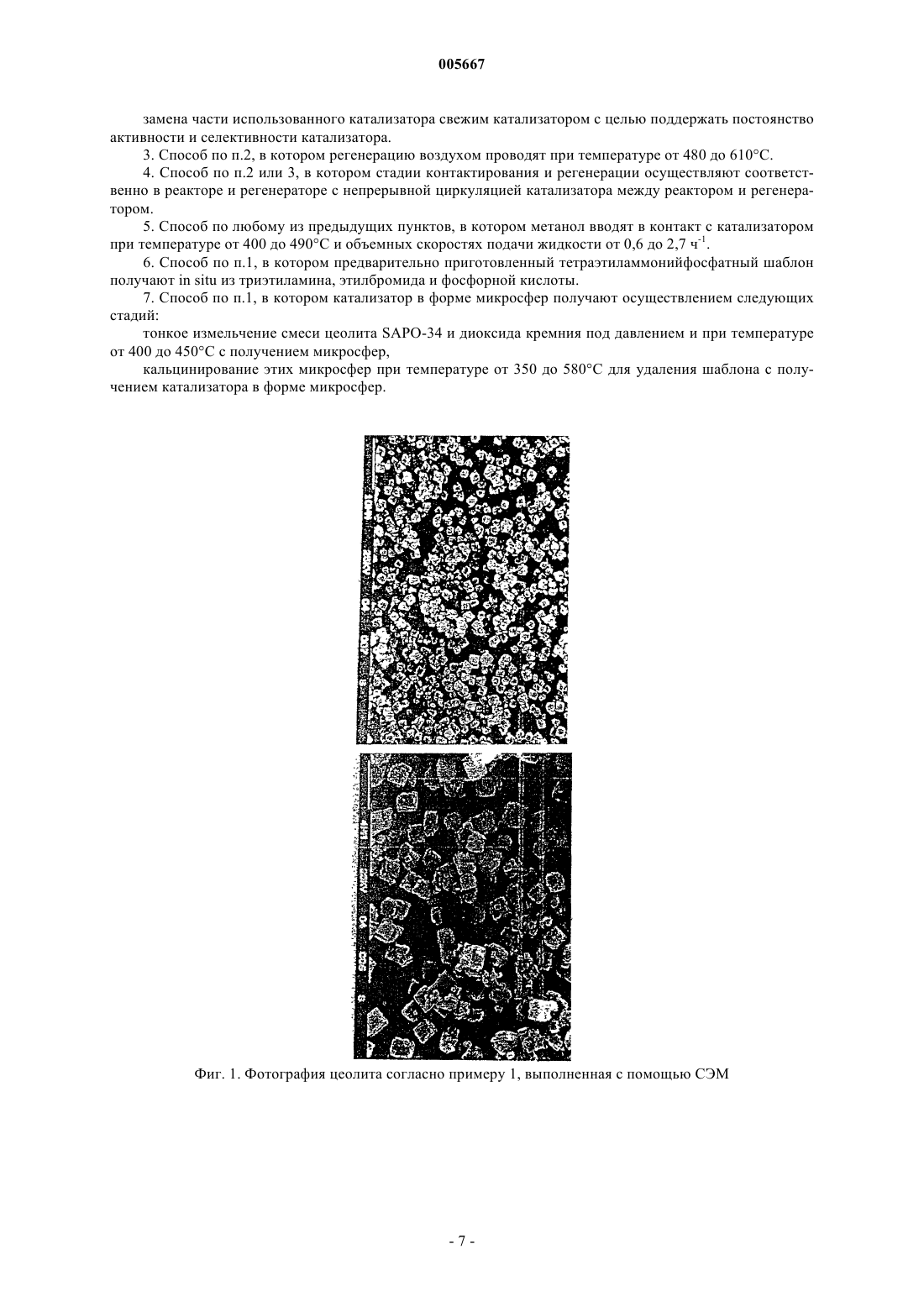

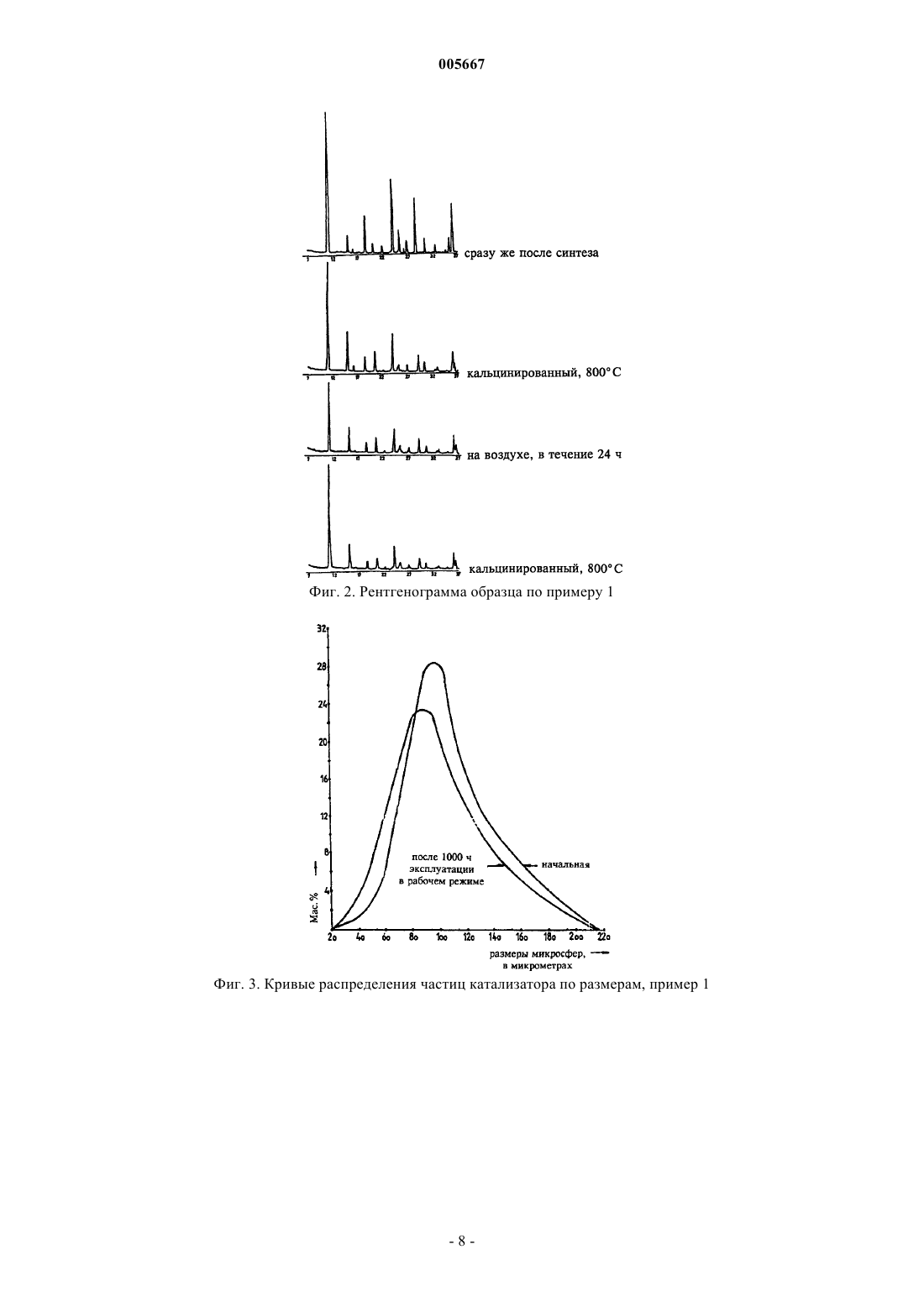

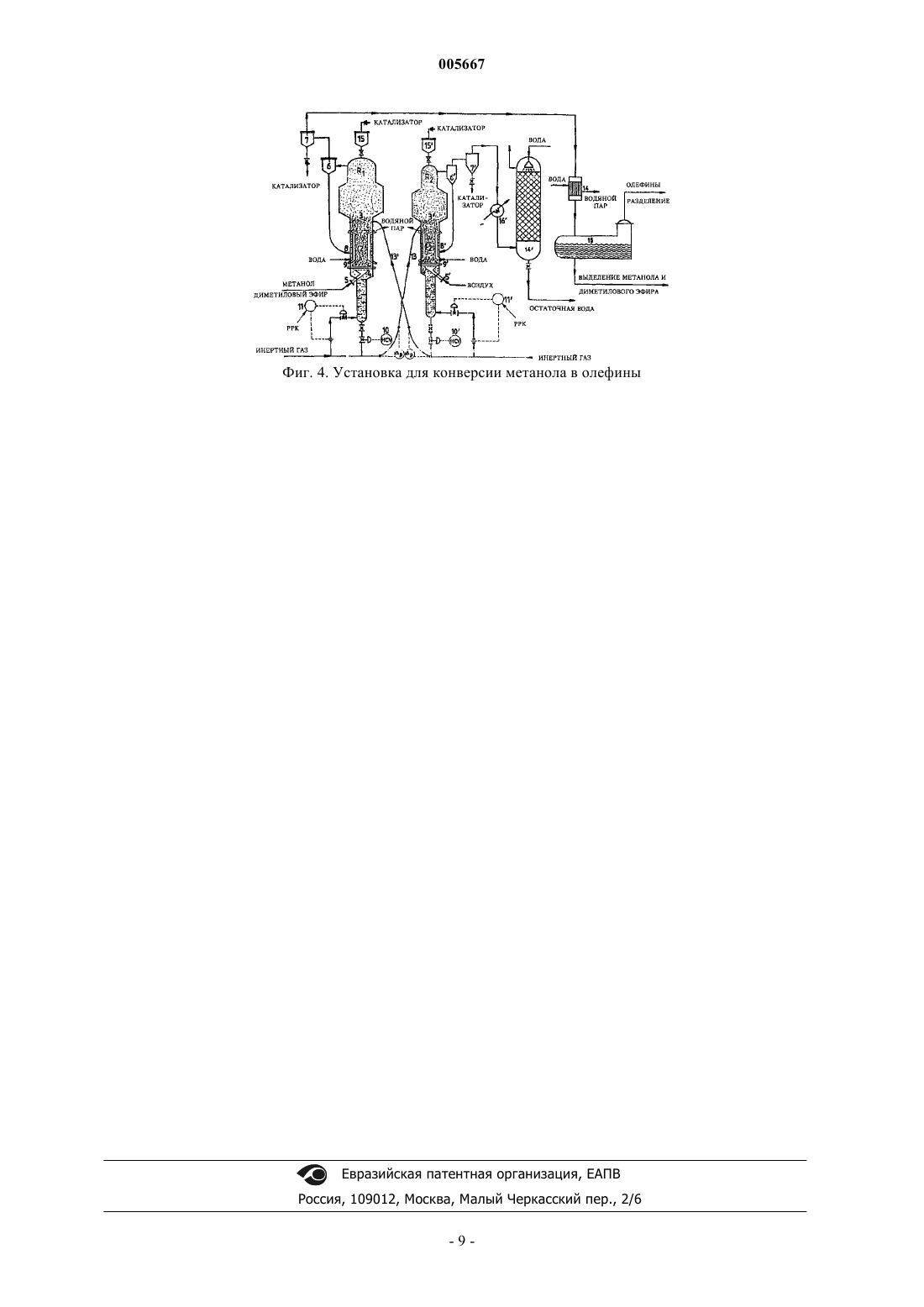

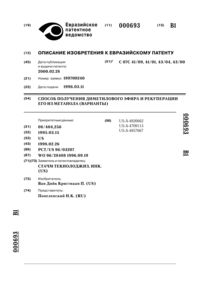

005667 Предпосылки создания изобретения Область техники, к которой относится изобретение Настоящее изобретение относится к способу конверсии метанола в олефины с применением цеолита SAPO-34 в реакторе с псевдоожиженным слоем при непрерывной регенерации катализатора. Уровень техники Легкие олефины, а именно: этилен и пропилен, являются важными исходными материалами для получения полимеров. В промышленности этилен и пропилен получают крекингом с водяным паром С 2 С 4 парафинов и нефтяных фракций в так называемом процессе пиролиза углеводородов. Постоянный рост потребности в олефинах при сокращении запасов нефти с учетом перспективы обуславливает интерес к поискам новых технологий получения олефинов из ненефтяного сырья. Один из более привлекательных методов получения С 2-С 4 олефинов основан на каталитической конверсии метанола, поскольку метанол получают по передовым технологиям с очень высокой производительностью, достигающей 800000 т/г на одну технологическую линию, с использованием широко доступных исходных материалов подобно природным газам, включая метан, углю и возобновляемой биомассе. Конверсия метанола в легкие олефины с достижением приемлемого для промышленности выхода стала возможной только после синтеза исследователями фирмы Mobil Oil цеолита ZSM-5 с высоким содержанием диоксида кремния (см. US 3702886). В дальнейшем в реакции конверсии метанола в олефины были испытаны цеолиты многих других типов подобно ZSM-34 (см. US 4079096), мордениту (см. Ro 87685, US 3244766), филлипситу (см. US 4079096), арсеносиликатам (см. Ger.Off. 2830830), борсиликатам (см. Ger.Off. 2830787). Конверсия метанола в олефины предлагается также во многих патентах, выданных на синтетические алюмосиликаты, подобно US 4062905, 3979472, 3911041 и Ger.Off. 2755299 и 2615150. Эти катализаторы проявляют низкую селективность в отношении олефинов и нуждаются в периодической регенерации воздухом при 470-570 С. Для повышения селективности в отношении олефинов и увеличения рабочего цикла катализаторов были тщательно разработаны многочисленные способы модификации цеолитов и реакционных условий. Интересные результаты были получены путем silification цеолитов (см. US 4100219 и 4145315), повышением атомного соотношения Si/Al за счет извлечения алюминия (см. US 4447669, Ger.Off. 2935863), ионообмена или пропитки Cs, Ba, Pb, Tl (см. US 4066714), В, Mg (см. US 4049573, Ger.Off. 3300892), Hf, Zr(см. US 4481376, Ger.Off. 3300982), разбавления катализатора инертными материалами (см. US 4025572),частичной дезактивации водяным паром (см. UK 2127036) или HF (см. US 4486617). Хорошие результаты давали комплексные обработки Mg-Mg или Mg-Sb (см. Ro 87413). Модифицировали также некоторые параметры реакций, например проведением под атмосферным давлением (см. US 4025575), разбавлением исходных материалов водяным паром (см. US 4083889) или разбавлением воздухом (см. US 4433189),кислородом (см. US 4049735) и альдегидом (см. US 4374295). Все цеолиты, включая SAPO-34, в том виде, в котором они получены синтезом, проявляют низкую селективность в отношении конверсии метанола в олефины. Селективность цеолитов можно повысить путем их модификации. Так, например, в PCT/US 96/19673 описан способ, в котором цеолит SAPO-34 модифицируют посредством ионообмена с Ni, в результате чего катализатор становится на 30% более селективным в отношении конверсии метанола в этилен + пропилен. Согласно US 5095163 катализатор SAPO-34 подвергают гидротермической обработке в течение от 3 до 50 ч на воздухе или в присутствии водяного пара при 650-775 С, в результате чего кислотность катализатора понижают от примерно 5,2 до 1,8 мэкв.NH3/см 3, а селективность в отношении С 2 + С 3 олефинов при конверсии метанола повышают от 63 до 80%. Согласно US 4873390 предлагается селективное коксование цеолита SAPO-34 до достижения содержания кокса в катализаторе от 5 до 30% с целью повысить степень превращения метанола в этилен от 6,04 до 46,65% и в пропилен от 15,43 до 50,60%. Максимально достигаемая селективность в этилен + пропилен составляет 83,7%. Разработанный исследователями фирмы Union Carbide Corporation синтез цеолитов Si-Al-P, названных цеолитами SAPO (см. US 4310440, 4440871), открывает новые перспективы для конверсии метанола в олефины, МТО-процесса. Как впервые продемонстрировали китайские исследователи, с помощью цеолита SAPO-34 получали до 89% С 2-С 4 олефинов, причем доля из общей практической конверсии метанола, приходившаяся на этилен, составляла 57-59%, а молярное соотношение этилен/пропилен было равным от 2,24 до 2,31 (см. Applied Catalysis, том 40,1-2, 1988, с.316). Благодаря закоксовыванию рабочий цикл составляет только 1-2 ч. Применение цеолита SAPO-34, синтезированного так, как изложено в US 4440871, вызвало противоречие литературных данных, относящихся к термостойкости и устойчивости к действию водяного пара и селективности в отношении олефинов. Необходимо также подчеркнуть, что процесс синтеза такого цеолита ведут с использованием дорогостоящих материалов, подобных изопропоксиду алюминия, гидроксиду тетраэтиламмония или хинуклидину. Нейтрализация реакционной смеси NaOH усложняет технологию получения SAPO-34 вследствие необходимости обмена с ионом аммония и дополнительной стадии кальцинирования.-1 005667 Термический анализ (Gr.Pop и др., Progress in Catalysis, Bucharest, 1, 1993, c.1) показал, что хорошими термостойкостью и устойчивостью к действию водяного пара обладают цеолиты SAPO-34 с кристаллами меньше 4 мкм. МТО-процесс был осуществлен в трубчатых реакторах с катализатором в виде неподвижного слоя(US 4590320) и в реакторах с псевдоожиженным слоем с регенерацией катализатора в псевдоожиженном слое. Испаренное метанольное сырье, смешанное с цеолитным катализатором, загружают в основание контактной зоны в форме вертикальной трубы с получением суспензии для истечения восходящего потока по вертикальной трубе (см. US 4328384). В ходе проведения реакции метанола до олефинов реакторы с неподвижным каталитическим слоем проявляют много недостатков из-за того, что отвод тепла реакции сопряжен с затруднениями технологического порядка, а частая регенерация катализатора снижает производительность. Увеличение количеств коксовых отложений на катализаторе во время рабочего цикла постоянно изменяет состав реакционных продуктов. Эти недостатки можно устранить применением реакторов с псевдоожиженным слоем и непрерывной регенерацией катализатора, но в реакторе в форме вертикальной трубы оптимальные условия реакции создать невозможно. Кинетическое изучение реакции в псевдоожиженном слое показывает, что максимальное количество этилена образуется за короткий реакционный период, в течение примерно двух секунд (см. C.Tsakiris и др., Proc. IFAC Symposium DYCORD 92 College Park, Maryland, April 1992), который в реакторе в форме вертикальной трубы недостижим. В реакторе типа вертикальной трубы невозможно эффективно регулировать два важных реакционных параметра, определяющих селективность в отношении продуктов: продолжительность контактирования и температуру. Краткое изложение сущности изобретения Возможность устранить эти недостатки дает выполнение изобретения, поскольку катализатор получают из дешевых исходных материалов, подобных техническому оксиду алюминия и водного золя кремнекислоты, а шаблон, тетраэтиламмонийфосфат, готовят in situ с использованием этилбромида и триэтиламина. Процессы конверсии метанола и непрерывной регенерации катализатора проводят в реакторах с псевдоожиженным слоем, без вертикальной трубы, причем исходный метанол инжектируют в плотный слой катализатора. Возможность промышленного применения Заявляемый способ может найти применение в промышленности для получения новым, более экономически эффективным путем этилена и пропилена, основных исходных материалов для нефтехимических процессов и синтетических топлив. Подробное описание изобретения Синтез катализатора проводят с применением только дешевого технического сырья, а именно: триэтиламина, этилбромида, концентрированной фосфорной кислоты (выше 70 мас.%), гидратного оксида алюминия и золя кремнекислоты, причем все эти продукты - с очень низким содержанием, меньше 0,01%, Na. Концентрированный золь кремнекислоты может быть стабилизирован аммиаком. По настоящему изобретению гидротермическая обработка аморфного геля Si-Al-P дает возможность получать активную Н форму цеолита SAPO-34 в течение относительно короткого времени цеолитизации. После кальцинирования при температуре от 350 до 580 С для удаления органического шаблона полученный цеолит используют как катализатор. Этот цеолит тонко измельчают при температуре от 400 до 450 С в кремнийдиоксидной матрице в форме микросфер. Состав аморфного геля и реакционные условия на стадиях кристаллизации, кальцинирования и тонкого измельчения гарантируют приготовление активного и селективного катализатора для конверсии метанола в олефины с гранулометрической кривой, приемлемой для процессов в псевдоожиженном слое, с хорошими термической стойкостью и механической прочностью. Процесс конверсии метанола в легкие олефины, прежде всего в этилен и пропилен, проводят в псевдоожиженном слое, находящемся в системе реактора/регенератора, с непрерывной циркуляцией закоксованного катализатора из реактора в регенератор и регенерированного катализатора из регенератора в реактор. Метанольное сырье и регенерационный воздух инжектируют в плотный слой катализатора. В этой системе обеспечиваются постоянство температуры каталитических слоев и продолжительность контактирования, равная примерно двум секундам. Вертикальные трубы реактора и регенератора только затрудняют реверсирование потоков. Благодаря продувке водяным паром или азотом вертикальных труб катализатор очищается от метанола и углеводородов, адсорбированных в реакторе, и от кислорода, адсорбированного в регенераторе. Таким образом устраняется потеря метанола за счет сгорания в регенераторе. Устраняется также сжигание в реакторе метанола кислородом, адсорбированным на катализаторе в регенераторе. Продувка катализатора гарантирует очень низкое содержание оксидов углерода в реакционных продуктах, что дополнительно снижает затраты на отделение олефинов. Для поддержания постоянства каталитической активности из реактора или регенератора удаляют небольшое количество катализатора при одновременном добавлении равного количества свежего катализатора. В реакторе и регенераторе предусмотрены внутренние устройства для отвода тепла реакций конверсии метанола и сгорания кокса.-2 005667 Сущность настоящего изобретения иллюстрируют, но без ограничений его объема, следующие примеры. Примеры Пример 1. По известному методу из триэтиламина, этилбромида и 73%-ной фосфорной кислоты получают 25%-ный водный раствор тетраэтиламмонийфосфата. Гидратный оксид алюминия (65% Аl2 О 3 и 40% байерита) суспендируют в деминерализованной воде и с перемешиванием загружают в 3500-литровый автоклав с раствором тетраэтиламмонийфосфата, а затем добавляют золя кремнекислоты (28% SiO2), стабилизированного аммиаком. Фосфорной кислотой рН образовавшейся суспензии фиксируют на уровне 6,3-6,5. Молярное соотношением между компонентами суспензии составляет:P2O5:Al2O3:SiO2:ГОТЭА (гидроксид тетраэтиламмония) = 1:1,5:0,37:1,1. Цеолитизацию проводят в шесть последовательных стадий: на первой стадии при температуре от 198 до 205 С начинается кристаллизация с 15% всей суспензии. По прошествии 20 ч автоклав охлаждают до температуры от 30 до 40 С и добавляют новую порцию суспензии. В тех же условиях возобновляют процесс цеолитизации. Эту операцию повторяют пять раз. Весь процесс цеолитизации, включая промежуточные стадии охлаждения, занимает примерно 100 ч. Анализ полученного продукта по методу рентгенографии показывает наличие больше 90% цеолитаSAPO-34 и примерно 7% непрореагировавшего байерита. В табл. 1 указаны характерные полосы на рентгенограмме полученного цеолита SAPO-34 и в сравнительных целях данные спектрограммы для продукта SAPO-34, приведенные в US4440871. Таблица 1. Характерные полосы на рентгенограмме (Сu лампа, k Сu = 1,5418)-3 005667 Размеры кристаллитов находятся в пределах от 1 до 3 мкм (см. фиг. 1). Этот цеолит стоек к кальцинированию и на воздухе и к действию водяного пара, как показано на фиг. 2. На стадии цеолитизации образуется суспензия цеолита с 16,7% твердых частиц, которую разделяют фильтрованием со скоростью 6,7 л/м 2/ч. После промывки деминерализованной водой и сушки на воздухе образуется паста цеолита с влажностью 57%. Влажную пасту цеолита смешивают с золем кремнекислоты (28% SiO2), стабилизированным аммиаком, при значении массового соотношения цеолит:SiO2 от 40 до 60, и фиксированном с помощью 40%-ной азотной кислоты значении рН 6,3 и тонко измельчают под давлением и при температуре горячего воздуха на входе от 400 до 450 С и на выходе от 175 до 180 С. Инжекционное давление составляет от 4 до 4,5 бара, а производительность установки для тончайшего измельчения равна 50 кг/ч сухого катализатора. Наконец, катализатор кальцинируют при скорости нагревания 100 С/мин с выдержкой на двух уровнях постоянной температуры: 3 ч при температуре от 350 до 400 С и 10 ч при 580 С. Время охлаждения катализатора составляет 4 ч. Во всем исходном материале, используемом для приготовления катализатора, содержание Na равно меньше 0,01%. Полученный катализатор в форме микросфер характеризуется хорошими свойствами сыпучести и гранулометрической кривой, представленной на фиг. 3. На фиг. 4 представлена технологическая схема проведения реакции/регенерации в системе с псевдоожиженным каталитическим слоем при конверсии метанола в олефины, в МТО-процессе, составляющем часть объекта изобретения. В соответствии с фиг. 4 реактор R1 заполняют 100 л катализатора, а регенератор R2 - 30 л катализатора. При псевдоожижении он принимает форму плотных каталитических слоев 2-2' с верхними межфазными границами 3-3'. Температуру плотного каталитического слоя в реакторе R1 фиксируют на уровне 440 С, а в R2 - от 480 до 610 С. Температуру в R1 и R2 регулируют за счет рециркуляции теплоносителя во внутренних теплообменниках 9-9'. Посредством соединительных элементов 5-5' и решеток 4-4' подают метанол и регенерационный воздух с расходом соответственно 100 и 1000 нормальных л/ч. Циркуляцию катализатора между реактором и регенератором осуществляют с помощью азота в качестве транспортирующего газа по транспортировочным линиям 12-12'. Автоматическое регулирование уровня каталитического слоя в R1 и R2 производят, поддерживая постоянный перепад давления с помощью регуляторов 11-11', которые приводят в действие регулирующие скорость потока катализатора клапаны 10-10'. Реакционные продукты и уносимый катализатор отводят из верхних частей R1 и R2 и разделяют в циклонных системах 6-7 и 6'-7'. По патрубкам 8-8' уносимый катализатор возвращают в реакционную зону реактора/регенератора. Каждые 48 ч из основания циклонного сепаратора 7 или 7' удаляют примерно 2 кг катализатора и с помощью загрузочного устройства 15 или 15' заменяют таким же количеством свежего катализатора. Таким путем компенсируют необратимую дезактивацию катализатора. Закоксованный катализатор в патрубке 13 включает 4,3 мас.% кокса, а удерживаемое регенерированным катализатором количество кокса в патрубке 13' составляет 1,7 мас.%. После выхода из циклона 7 реакционные продукты охлаждают в теплообменнике 14 и разделяют в сепараторном сосуде 16 на фракцию неконденсированных углеводородов и жидкую фракцию, которая содержит технологическую воду,диметиловый эфир и не подвергшийся конверсии метанол. Фракцию газообразных углеводородов направляют в обычную установку для разделения олефинов. Дистилляцией из жидкой фракции выделяют диметиловый эфир и метанол, которые возвращают в реакторы R1. После охлаждения в теплообменнике 16' и промывки в колонне 14' регенерационные газы сбрасывают в атмосферу. Состав потоков представлен в табл. 2. Пример 2. С применением катализатора и установки примера 1 варьированием температуры и объемной скорости в относительно широком диапазоне, от 0,69 до 1,29, изменяли соотношение этилен/пропилен. Некоторые иллюстрирующие результаты представлены в табл. 3.U.S.C1. 585/324, 585/315. 3. Nicholas Davidiuk, James Haddad (Mobil Oil Corporation), U.S. Patent No. 4328384 (May 4, 1982),Int.Cl. C07c 1/20; U.S.C1. 585/469, 585/639, 585/733. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения легких олефинов конверсией метанола с применением катализатора в форме микросфер, содержащего цеолит SAPO-34, включающий стадию введения метанола в контакт с псевдоожиженным или подвижным слоем такого катализатора и отличающийся тем, что цеолит SAPO-34 готовят путем гидротермической обработки материала из оксида алюминия, диоксида кремния и предварительно приготовленного в качестве шаблона тетраэтиламмонийфосфата. 2. Способ по п.1, включающий следующие дополнительные стадии: непрерывная регенерация катализатора указанного слоя воздухом и-6 005667 замена части использованного катализатора свежим катализатором с целью поддержать постоянство активности и селективности катализатора. 3. Способ по п.2, в котором регенерацию воздухом проводят при температуре от 480 до 610 С. 4. Способ по п.2 или 3, в котором стадии контактирования и регенерации осуществляют соответственно в реакторе и регенераторе с непрерывной циркуляцией катализатора между реактором и регенератором. 5. Способ по любому из предыдущих пунктов, в котором метанол вводят в контакт с катализатором при температуре от 400 до 490 С и объемных скоростях подачи жидкости от 0,6 до 2,7 ч-1. 6. Способ по п.1, в котором предварительно приготовленный тетраэтиламмонийфосфатный шаблон получают in situ из триэтиламина, этилбромида и фосфорной кислоты. 7. Способ по п.1, в котором катализатор в форме микросфер получают осуществлением следующих стадий: тонкое измельчение смеси цеолита SAPO-34 и диоксида кремния под давлением и при температуре от 400 до 450 С с получением микросфер,кальцинирование этих микросфер при температуре от 350 до 580 С для удаления шаблона с получением катализатора в форме микросфер. Фиг. 1. Фотография цеолита согласно примеру 1, выполненная с помощью СЭМ Фиг. 2. Рентгенограмма образца по примеру 1 Фиг. 3. Кривые распределения частиц катализатора по размерам, пример 1 Фиг. 4. Установка для конверсии метанола в олефины

МПК / Метки

МПК: C07C 11/02, B01J 29/85

Метки: получения, олефинов, каталитического, слоем, реакторе, способ, псевдоожиженным, метанола, легких

Код ссылки

<a href="https://eas.patents.su/10-5667-sposob-kataliticheskogo-polucheniya-legkih-olefinov-iz-metanola-v-reaktore-s-psevdoozhizhennym-sloem.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитического получения легких олефинов из метанола в реакторе с псевдоожиженным слоем</a>

Предыдущий патент: Модуль нагревания жидкости,устройство, содержащее указанный модуль, и способ нагревания жидкости

Следующий патент: Складывающаяся плёнка из двухосно-ориентированного пропилена для упаковки жировых продуктов

Случайный патент: Передатчик и способ передачи