Способ разделения смешанных порошковых материалов

Формула / Реферат

1. Способ разделения смешанных порошковых материалов разного удельного веса в суспензии, включающий в себя вращение барабана центрифуги, имеющего периферийную стенку и открытую входную часть, вокруг продольной оси совместно с периферийной стенкой, загрузку материалов в барабан с обеспечением дальнейшего их прохождения по периферийной стенке и побуждение более тяжелых частиц улавливаться на периферийной стенке, а более легких частиц выходить в суспензии из открытой входной части, ограничение материалов, уловленных на периферийной стенке, внутренней поверхностью материалов, по которой проходят загружаемые материалы и улавливаются более тяжелые частицы, образование на периферийной стенке, по меньшей мере, одной кольцевой полости, проходящей в направлении наружу от указанной внутренней поверхности, выполнение в наружной поверхности полости множества разнесенных под углом выпускных каналов, каждый из которых позволяет выпускать в направлении наружу от периферийной стенки материалы, осажденные в полости, а также улавливание материалов, выпускаемых наружу, и эжектирование ожижающей жидкости в кольцевую полость через ряд инжекционных, разнесенных под углом каналов, отличающийся тем, что он включает в себя также снабжение каждого выпускного канала соответствующей одной из множества направляющих отклонения потока, каждая из которых поддерживается в полости в радиальном направлении внутрь от соответствующего выпускного канала, размещение инжекционных каналов и направляющих отклонения потока с обеспечением возможности прохождения потока эжектируемой жидкости в кольцевую полость и профилирование и размещение направляющих отклонения потока относительно соответствующих выпускных каналов с обеспечением отделения материалов от зоны внутренней поверхности полости, составляющей существенную часть внутренней поверхности полости.

2. Способ по п.1, отличающийся тем, что каждая направляющая отклонения потока имеет по существу круглое поперечное сечение, проведенное под прямыми углами к воображаемой линии, проведенной из соответствующего выпускного канала к оси барабана.

3. Способ по п.1 или 2, отличающийся тем, что каждую направляющую отклонения потока устанавливают в полости на стержне, имеющем части, проходящие вверх и вниз относительно направляющей отклонения потока с образованием перемычки в полости, как правило, параллельной оси барабана.

4. Способ по пп.1, 2 или 3, отличающийся тем, что он предусматривает также образование первой и второй кольцевых полостей, разнесенных в осевом направлении вдоль барабана, каждая из которых имеет множество указанных разнесенных под углом выпускных каналов в наружной поверхности соответствующей полости для обеспечения возможности выпуска для сбора материалов, уловленных на внутренней поверхности полости, в направлении наружу от периферийной стенки, снабжение каждого выпускного канала клапанным средством первой и второй полостей для регулирования выпуска материалов из соответствующей полости, регулирование каждого клапанного средства последовательными импульсами с обеспечением неоднократного открытия и закрытия его для выпуска материала в последовательных частях, регулирование клапанного средства первой полости независимо от клапанного средства второй полости, для обеспечения каждой из указанных полостей разными выпускными характеристиками и разных концентраций более тяжелых частиц относительно более легких частиц в уловленных материалах, и улавливание материалов, выпущенных наружу из второй полости, независимо от материалов из первой полости.

5. Способ разделения смешанных порошковых материалов разного удельного веса в суспензии, включающий в себя вращение барабана центрифуги, имеющего периферийную стенку и открытую входную часть, вокруг продольной оси совместно с периферийной стенкой, загрузку материалов в барабан с обеспечением дальнейшего их прохождения по периферийной стенке и побуждение более тяжелых частиц улавливаться на периферийной стенке, а более легких частиц выходить в суспензии из открытой входной части, образование на периферийной стенке первой и второй кольцевых зон улавливания, вторая из которых расположена от первой снизу по технологической цепочке, выполнение в первой и второй зонах множества, разнесенных под углом выпускных каналов, каждый из которых позволяет выпускать в направлении наружу от периферийной стенки материалы, осажденные в зоне, а также улавливание материалов, выпускаемых наружу, отличающийся тем, что он включает в себя также снабжение каждого выпускного канала первой и второй зон клапанным средством для регулирования выпуска материалов из соответствующей зоны, регулирование каждого клапанного средства последовательными импульсами с обеспечением неоднократного открытия и закрытия его для выпуска материала в последовательных частях и раздельное регулирование клапанных средств первой и второй зон для обеспечения каждой из указанных первой и второй зон разными выпускными характеристиками и разных концентраций более тяжелых частиц относительно более легких частиц в уловленных материалах и улавливание материалов, выпущенных наружу из второй зоны, независимо от материалов из первой зоны.

6. Способ по п.4 или 5, отличающийся тем, что клапанные средства первой зоны, как правило, регулируют между собой для одновременной работы, а клапаны второй зоны, как правило, регулируют между собой для одновременной работы.

7. Способ по пп.4, 5 или 6, отличающийся тем, что клапанные средства первой и второй зон отрегулированы так, чтобы общее время открытия клапанных средств второй зоны было больше общего времени открытия клапанных средств первой зоны для выпуска большего количества материала из второй зоны.

8. Способ по пп.4, 5, 6 или 7, отличающийся тем, что барабан выполняют с несущим валом, при этом клапанные средства первой зоны регулируют посредством первого контура подачи жидкости, часть которого проходит вдоль вала, а клапаны второй зоны регулируют посредством второго контура подачи жидкости, часть которого проходит вдоль вала, причем первый и второй контуры подачи жидкости имеют коаксиальные первый и второй каналы, проходящие вдоль вала, каждый из которых запитывают жидкостью от раздельных первого и второго стационарных шарнирных соединений, смонтированных на валу.

9. Способ по п.8, отличающийся тем, что шарнирные соединения устанавливают отстоящими друг от друга в осевом направлении.

10. Способ по п.8 или 9, отличающийся тем, что ожижающую жидкость подают в барабан через периферийную стенку, включая подачу этой жидкости по каналу вала, коаксиально расположенного указанным первому и второму каналам контуров подачи жидкости.

Текст

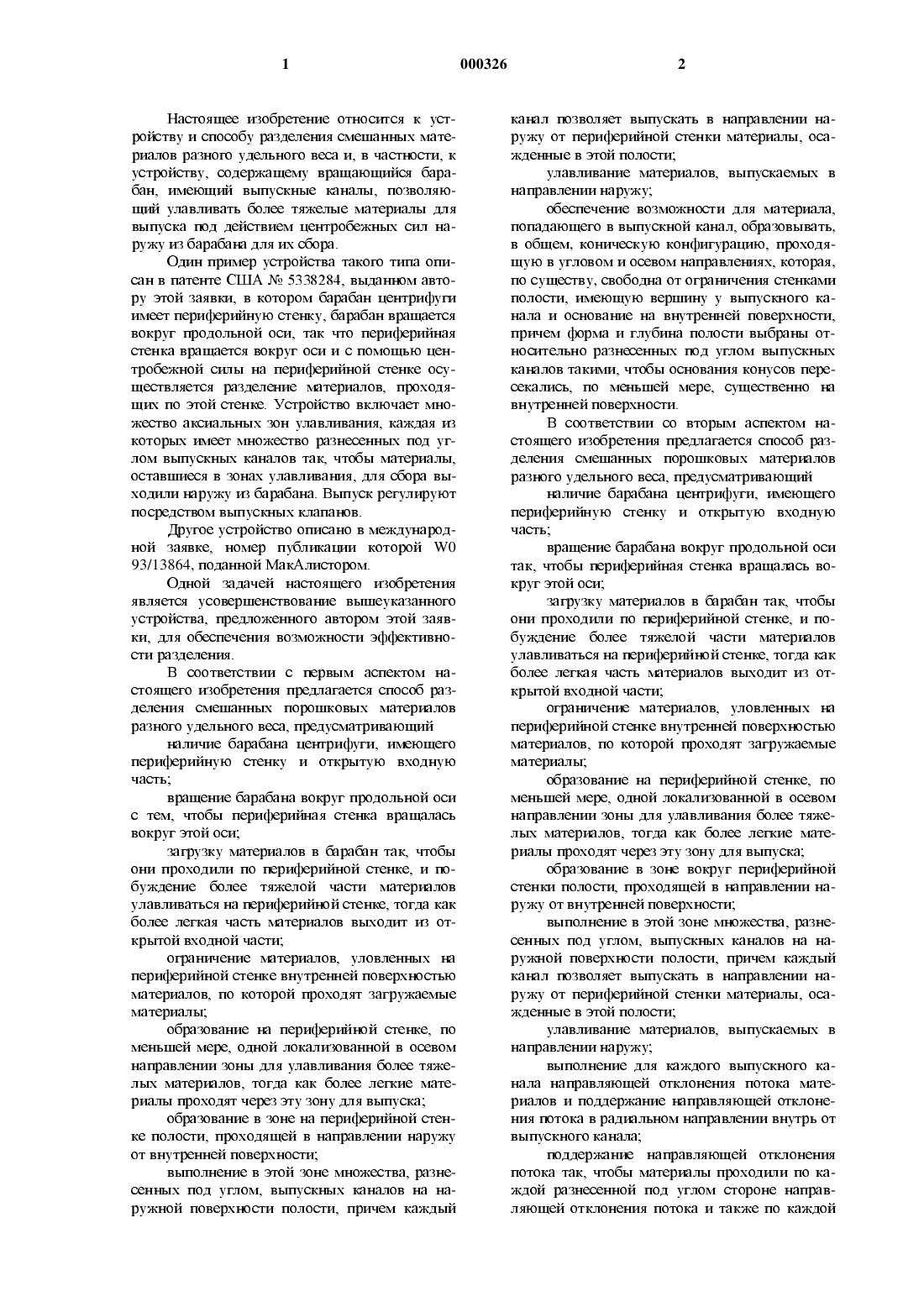

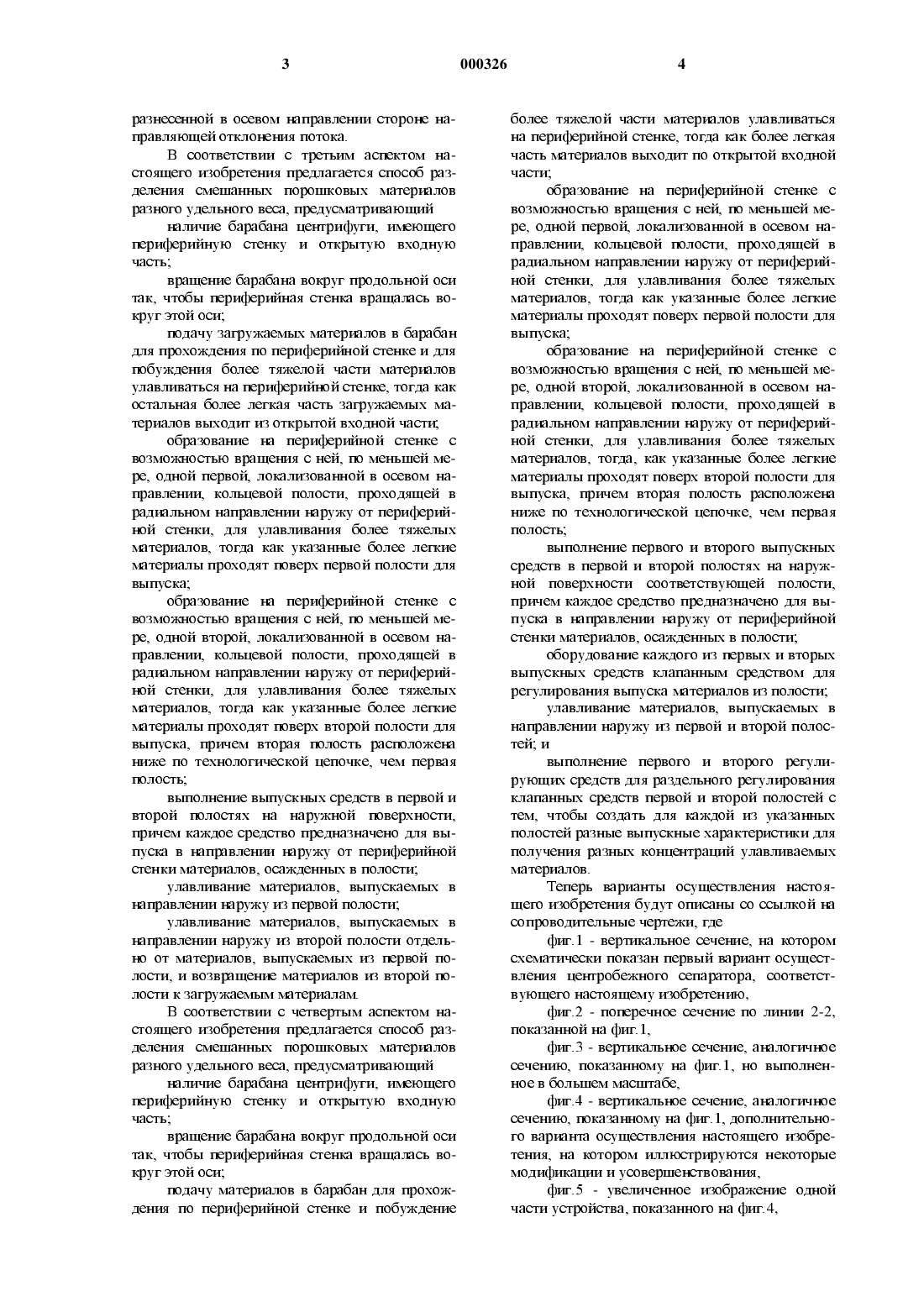

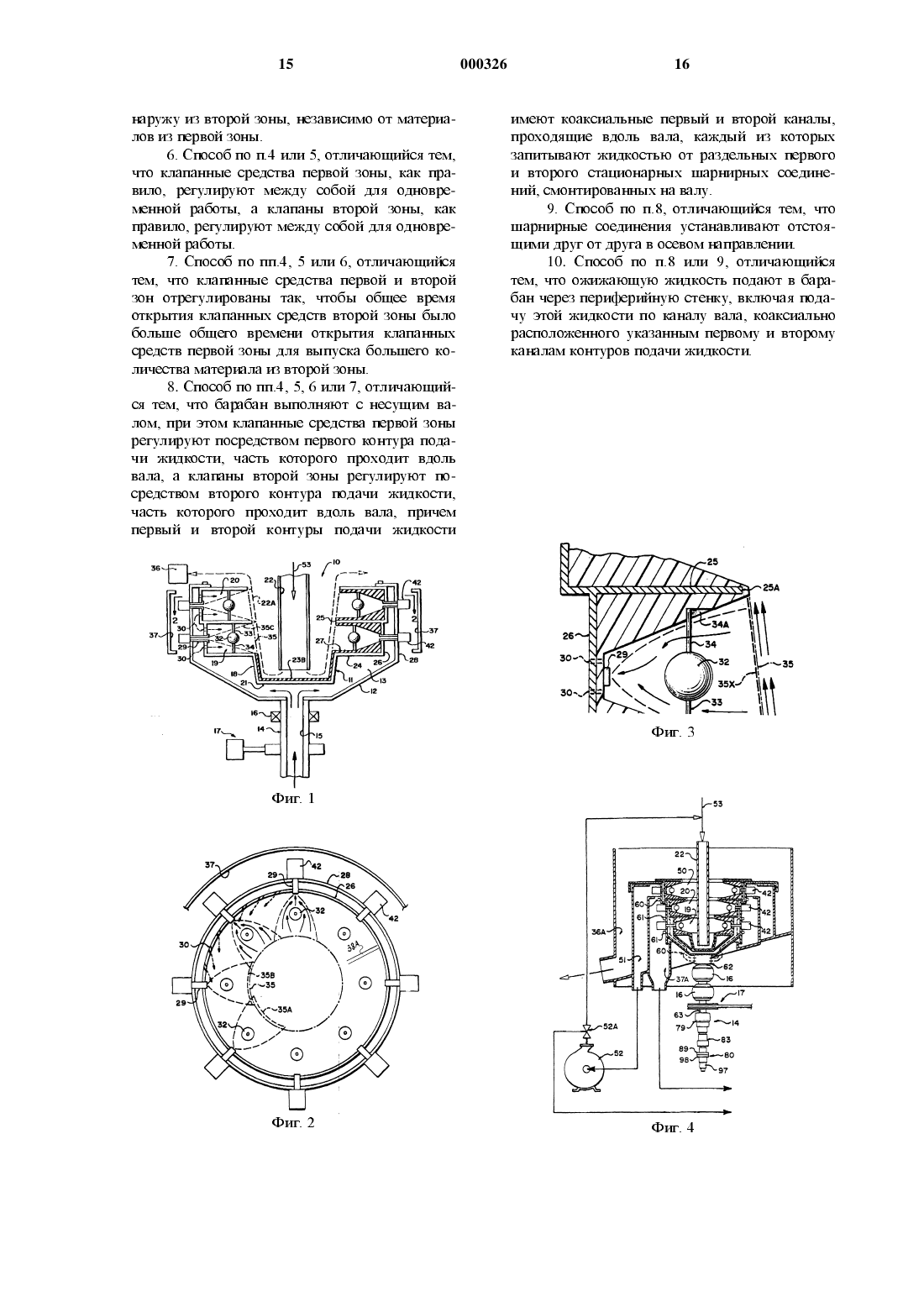

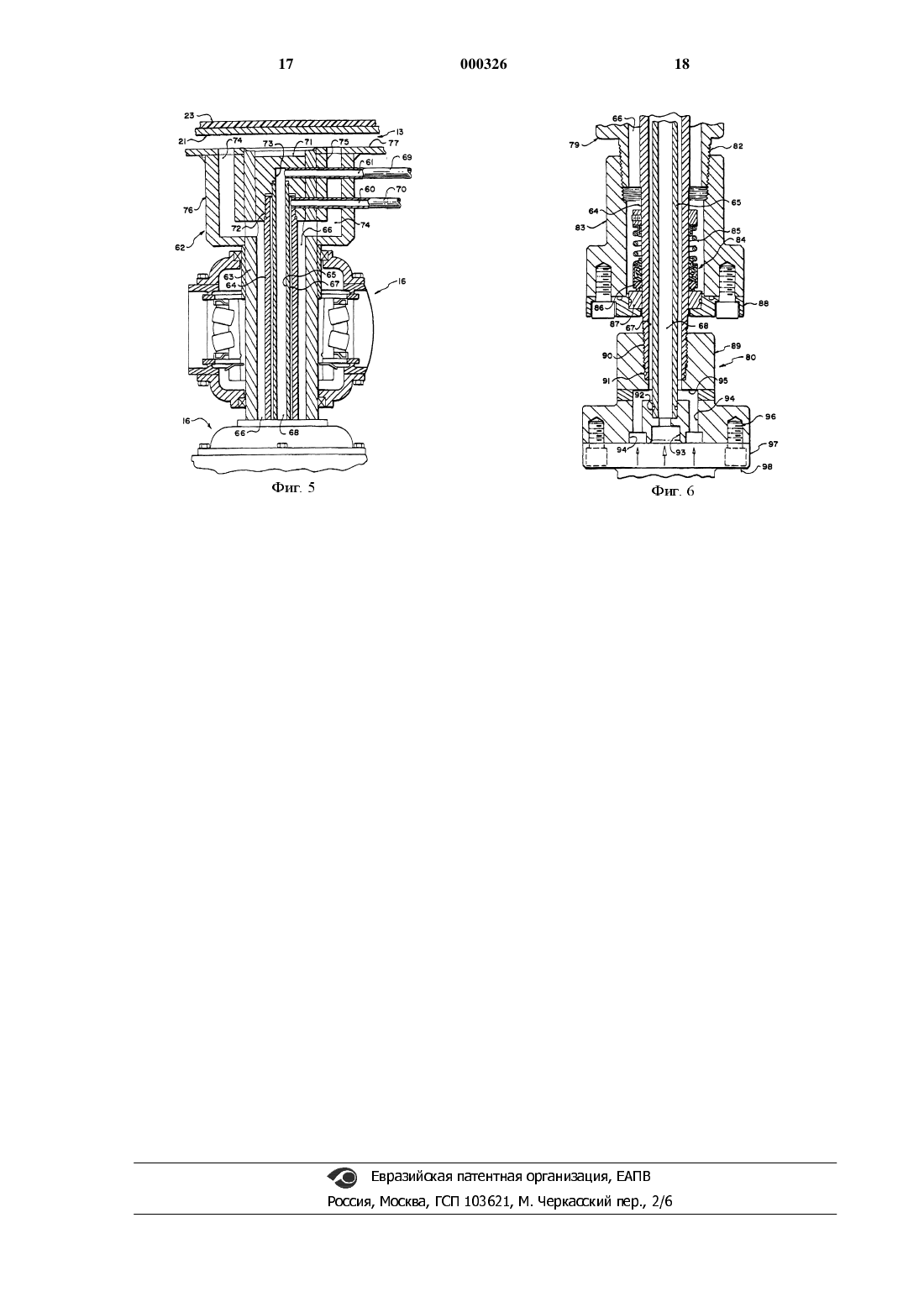

Настоящее изобретение относится к устройству и способу разделения смешанных материалов разного удельного веса и, в частности, к устройству, содержащему вращающийся барабан, Шиеющий выпускные Каналы, позволяющий улавливать более тяжелые материалы для выпуска под действием центробежных сил наружу из барабана для их сбора.Один пример устройства такого типа описан в патенте СЦТА Мг 5338284, выданном автору этой заявки, в котором барабан центрифуги имеет периферийную стенку, барабан вращается вокруг продольной оси, так что периферийная стенка вращается вокруг оси и с помощью центробежной силы на периферийной стенке осуществляется разделение материалов, проходящих по этой стенке. Устройство включает мноЖССТВО ЗКСИЗЛЬНЬТХ ЗОН УЛЗВЛИВЗНИЯ, КЗЭКДЗЯ ИЗ КОТОрЫХ ИМССТ МНОЖССТВО разнесенных ПОД УГЛОМ ВЫПУСКНЫХ каналов так, ЧТОбЫ МЗТСРИЗЛЬТ,оставшиеся в зонах улавливания, для сбора выходили наружу из барабана. Выпуск регулируют ПОСрСДСГВОМ ВЫПУСКНЫХ КЛЗПЗНОВ.Другое устройство описано в международной заявке, номер публикации которой 70 93/13 864, поданной МакАлисгором.Одной задачей настоящего изобретения является усовершенствование вышеуказанного устройства, предложенного автором этой заявки, для обеспечения возможности эффективности разделения.В СООТВСТСТВИИ С ПСрВЫМ ЗСПСКТОМ настоящего изобретения предлагается способ разделения смешанных порошковых материалов разного удельного веса, предусматривающийналичие барабана центрифуги, имеющего периферийную стенку и открытую входную часть;вращение барабана вокруг продольной оси с тем, чтобы периферийная стенка вращалась вокруг этой оси;загрузку материалов в барабан так, чтобы они проходили по периферийной стенке, и побуждение более тяжелой части материалов улавливаться на периферийной стенке, тогда как бОЛСС ЛСГКЗЯ ЧЗСТЬ материалов ВЫХОДИТ ИЗ ОТкрытой входной части;ограничение материалов, уловленных на периферийной стенке внутренней поверхностью материалов, по которой проходят загружаемые материалы;образование на периферийной стенке, по меньшей мере, одной локализованной в осевом направлении зоны для улавливания более тяжелых материалов, тогда как более легкие материалы проходят через эту зону для выпуска;образование в зоне на периферийной стенке полости, проходящей в направлении наружу от внутренней поверхности;вьшолнение в этой зоне множества, разнеССННЪ 1 Х ПОД УГЛОМ, ВЫПУСКНЪТХ каналов на наружной поверхности полости, причем каждыйканал ПОЗВОЛЯСТ ВЬТПУСКЗТЬ В направлении наружу от периферийной стенки материалы, осажденные в этой полости;обеспечение возможности для материала,попадающего в выпускной канал, образовывать,в общем, коническую конфигурацию, проходящую в угловом и осевом направлениях, которая,по существу, свободна от ограничения стенками полости, имеющую вершину у выпускного канала и основание на внутренней поверхности,причем форма и глубина полости выбраны отНОСИТСЛЬНО рЗЗНСССННЬТХ ПОД УГЛОМ ВЫПУСКНЪТХ каналов такими, чтобы основания конусов пересекались, по меньшей мере, существенно на внутренней поверхности.В СООТВСТСТВИИ СО ВТОрЬТМ ЗСПСКТОМ настоящего изобретения предлагается способ разДСЛСНИЯ СМСШЗННЬТХ ПОрОШКОВЬТХ материалов разного удельного веса, предусматривающийналичие барабана центрифуги, имеющего периферийную стенку и открытую входную часть;вращение барабана вокруг продольной оси так, чтобы периферийная стенка вращалась вокруг этой оси;загрузку материалов в барабан так, чтобы они проходили по периферийной стенке, и побуясдегние более тяжелой части материалов улавливаться на периферийной стенке, тогда как бОЛСС ПСГКЗЯ часть материалов ВЫХОДИТ ИЗ ОТкрытой входной части;ограничение материалов, уловленных на периферийной стенке внутренней поверхностью материалов, по которой проходят загружаемые материалы;образование на периферийной стенке, по меньшей мере, одной локализованной в осевом направлении зоны для улавливания более тяжелых материалов, тогда как более легкие материалы проходят через эту зону для выпуска;образование в зоне вокруг периферийной стенки полости, проходящей в направлении наружу от внутренней поверхности;выполнение в этой зоне множества, разнеССННЫХ ПОД УГЛОМ, ВЬТПУСКНЬТХ каналов на наружной поверхности полости, причем каждый канал ПОЗВОЛЯСТ ВЬТПУСКЗТЬ В направлении наружу от периферийной стенки материалы, осажденные в этой полости;ВЬТПОЛНСНИС ДЛЯ КЭЭКДОГО ВЬТПУСКНОГО канала направляющей отклонения потока материалов и поддержание направляющей отклонения потока в радиальном направлении внутрь от выпускного канала;поддержание направляющей отклонения потока так, чтобы материалы проходили по каждой разнесенной под углом стороне направляющей отклонения потока и также по каждойразнесенной в осевом направлении стороне направляющей отклонения потока.В СООТВСТСТВИИ С ТрСТЬШИ ЗСПСКТОМ настоящего изобретения предлагается способ разделения смешанных порошковых материалов разного удельного веса, предусматривающийналичие барабана центрифуги, имеющего периферийную стенку и открытую входную часть;вращение барабана вокруг продольной оси так, чтобы периферийная стенка вращалась вокруг этой оси;подачу загружаемых материалов в барабан для прохождения по периферийной стенке и для побуждения более тяжелой части материалов улавливаться на периферийной стенке, тогда как остальная более легкая часть загружаемых материалов выходит из открытой входной части;образование на периферийной стенке с возможностью вращения с ней, по меньшей мере, одной первой, локализованной в осевом направлении, кольцевой полости, проходящей в радиальном направлении наружу от периферийной стенки, для улавливания более тяжелых материалов, тогда как указанные более легкие материалы проходят поверх первой полости для выпуска;образование на периферийной стенке с возможностью вращения с ней, по меньшей мере, одной второй, локализованной в осевом направлении, кольцевой полости, проходящей в радиальном направлении наружу от периферийной стенки, для улавливания более тяжелых материалов, тогда как указанные более легкие материалы проходят поверх второй полости для выпуска, причем вторая полость расположена ниже по технологической цепочке, чем первая полость;ВЬШОЛНСНИС ВЫПУСКНЫХ СрСДСТВ В ПСрВОЙ И второй полостях на наружной поверхности,причем каждое средство предназначено для выпуска в направлении наружу от периферийной СТСНКИ МЗТСрИЗЛОВ, ОСЗЭКДСННЫХ В ПОЛОСТулавливание материалов, выпускаемых в направлении наружу из первой полости;улавливание материалов, выпускаемых в направлении наружу из второй полости отдельНО ОТ МЗТСрИЗЛОВ, ВЫПУСКЗСМЫХ ИЗ ПСрВОЙ ПОлости, и возвращение материалов из второй полости к загружаемым материалам.В СООТВСТСТВИИ С ЧСТВСрТЫМ ЗСПСКТОМ настоящего изобретения предлагается способ разделения смешанных порошковых материалов разного удельного веса, предусматривающийналичие барабана центрифуги, имеющего периферийную стенку и открытую входную часть;вращение барабана вокруг продольной оси так, чтобы периферийная стенка вращалась вокруг этой оси;подачу материалов в барабан для прохождения по периферийной стенке и побуждениеболее тяжелой части материалов улавливаться на периферийной стенке, тогда как более легкая часть материалов выходит по открытой входной части;образование на периферийной стенке с возможностью вращения с ней, по меньшей мере, одной первой, локализованной в осевом направлении, кольцевой полости, проходящей в радиальном направлении наружу от периферийной стенки, для улавливания более тяжелых материалов, тогда как указанные более легкие материалы проходят поверх первой полости для выпуска;образование на периферийной стенке с возможностью вращения с ней, по меньшей мере, одной второй, локализованной в осевом направлении, кольцевой полости, проходящей в радиальном направлении наружу от периферийной стенки, для улавливания более тяжелых материалов, тогда, как указанные более легкие материалы проходят поверх второй полости для выпуска, причем вторая полость расположена ниже по технологической цепочке, чем первая полость;ВЫПОЛНСНИС ПСрВОГО И ВТОрОГО ВЫПУСКНЬЕХ средств в первой и второй полостях на наружной поверхности соответствующей полости,причем каждое средство предназначено для выпуска в направлении наружу от периферийной стенки материалов, осажденных в полости;оборудование каждого из первых и вторых ВЫПУСКНЫХ СрСДСТВ клапанным СРСДСТВОМ ДЛЯ регулирования выпуска материалов из полости;улавливание материалов, выпускаемых в направлении наружу из первой и второй полостей; ивыполнение первого и второго регулирующих средств для раздельного регулирования клапанных средств первой и второй полостей с тем, чтобы создать для каждой из указанных полостей разные выпускные характеристики для ПОЛУЧСНИЯ разных КОНЦСНТРЗЦИЙ УЛЗВЛИВЗСМЫХ материалов.Теперь варианты осуществления настоящего изобретения будут описаны со ссылкой на сопроводительные чертежи, гдефиг.1 - вертикальное сечение, на котором схематически показан первый вариант осуществления центробежного сепаратора, соответствующего настоящему изобретению, фиг.2 - поперечное сечение по линии 2-2,показанной на фиг. 1, фиг.3 - вертикальное сечение, аналогичное сечению, показанному на фиг.1, но вЬ 1 полненное в большем масштабе, фиг.4 - вертикальное сечение, аналогичное сечению, показанному на фиг. 1, дополнительного варианта осуществления настоящего изобретения, на котором иллюстрируются некоторые модификации и усовершенствования, фиг.5 - увеличенное изображение одной части устройства, показанного на фиг.4, фиг.6 - увеличенное изображение другой части устройства, показанного на фиг.4.Вариант осуществления, показанный на фиг.1-3, является модифицированным вариантом устройства, отШсанного в вышеупомянутом патенте США Мг 5338284, выданном автору этой заявки, которое представляет собой центробежный сепаратор, имеющий множество кольцевых полостей, разделенных между собой,причем каждая полость имеет множество разнесенных под углом выпускных каналов. Работу каждого выпускного канала регулируют посредСТВОМ ВЫПУСКНОГО КЛЗПЗНЗ. МЗТСрИЗЛ, ВЫХОДЯщий из выпускного клапана, улавливают.ДЛЯ ДОПОЛНИТСЛЬНЫХ ЗЛСМСНТОВ, СХСМЗТИЧССКИ показанных на ЧСрТСЯЩХ, ПрИВСДСННЫХ В этом описании, следует обратиться к вЬ 1 шеуказанному патенту.Как следует из фиг.1-3, устройство содержит барабан 10 центрифуги, имеющий внутреннюю стенку 11 и наружный кожух 12, образующие между собой пространство 13 для ожижающей воды, подаваемой по каналу 15 полого приводного вала 14. Приводной вал соединен с барабаном для совместного вращения внутренней части и наружного кожуха посредством этого вала. Вал установлен на подшипниках 16 и ПрИВОДИТСЯ ВО вращение ПОСрСДСТВОМ привода 17 обозначенного.Внутренняя часть барабана образует базовую часть 18, имеющую форму усеченного конуса, первую кольцевую полость 19 и вторую кольцевую полость 20. Таким образом, эта конфигурация видоизменена по сравнению с изВССТНЫМ УСТРОЙСТВОМ В ТОМ ОТНОШСНИИ, ЧТО имеется только две полости, и базовая часть имеет стенку по форме усеченного конуса, проходящую от плоского основания 21, на которое через загрузочный канал 22 подают загружаемый материал. Таким образом, материалы распределяются в направлении наружу посредством контактного взаимодействия с плоским основанием 21 и со стенкой 18, имеющей форму усеченного конуса, с тем, чтобы вращаться и двигаться вверх по периферийной стенке барабана. Основание и стенка, имеющая форму усеченного конуса, покрыты облицовочным слоем 23. Облицовочный слой 23 нанесен также в полостях 19 и 20. Каждая из полостей 19 и 20 имеет, как правило, прямоугольное поперечное сечение, как показано на фиг.1, но облицовочный материал профилируют так, чтобы его толщина увеличивалась по направлению к основанию полости, придавая, таким образом, полости, как правило, /-образную конфигурацию. В некоторых вариантах осуществления облицовочный слой отсутствует или имеет постояштую толщиНу, так ЧТО ПОЛОСТИ ЯВЛШОТСЯ ПрЯМОУГОЛЬНЫМИ,как показано в левой стороне фиг.1.Барабан в области полостей образован посредством двух кольцевых дискообразных стенок 24 и 25, соединенных цилиндрической базо 000326вой стенкой 26. Облицовочный слой 23, как показано в правой стороне фиг.1, имеет постоянную толщину на некоторой части боковых стенок 2 и 25, а затем его толщина увеличивается,придавая полости /-образную конфигурацию. На фиг.3 показан материал облицовочного слоя,имеющий постоянно увеличивающуюся толщину по всей полости, образуя непрерывно сходящиеся стенки.Базовые стенки 26 полостей отстоят от цилиндрической стенки 28 наружного кожуха с образованием пространства между ними, в которое может проникать жидкость или ожижающая вода для эжектирования через два или три ряда отверстий 30 в базовой стенке 26 во внутренней части полости.Базовая стенка 26 каждой полости имеет ряд выпускных каналов 29, разнесенных под углом по периферии полости, как лучше всего видно на фиг.2. Эти выпускные каналы, как правило, имеют форму, описанную в вЬ 1 шеуказанном патенте, за исключением того, что эти каналы не ИМСЮТ ЗЖСКЦИОЪШЫХ ОТВСрСТИЙ ДЛЯ инжектирования ВОДЫ В ПОЛОСТЬ. ЭТИ каналы представляют собой просто выпускные каналы с продольным направлением потока, наружный КОНСЦ КОТОрЫХ ШИССТ СТЫКОВОЧНУЮ С ВЫПУСКным клапаном форму, как указано выше, для регулирования количества выпускаемого материала.Как показано на фиг.2, инжекционные отверстия 30 отклонены относительно радиуса барабана так, чтобы направлять эжектирование жидкости тангенциально барабану для осущестВЛСНИЯ ОЖИЖСНИЯ материалов, НЗХОДЯЩИХСЯ В полости.Полости модифицированы по сравнению с ПОЛОСТЯМИ, ОПИСЗННЪ 1 МИ В ВЫШСУКЗЗЗННОМ патенте, в том ОТНОШСНРШ, что глубина полости значительно увеличена, и дополнительно предусмотрена направляющая 32 отклонения потока у каждого из выпускных каналов 29. Каждая направляющая 32 отклонения потока расположена В радиальном направлентш ВНУТрЬ ОТ СООТВСТСТвующего выпускного канала так, чтобы ее местоположение отстояло от выпускного канала в направлении внутрь барабана, но находилось в ПОЛОСТИ. МОГУТ бЫТЬ ИСПОЛЬЗОВЗНЫ рЗЗЛИЧНЫС конфигурации направляющих отклонения потока, но в показанном устройстве направляющая 32 отклонения потока имеет сферическую конфигурацию. Каждая направляющая 32 отклонеШШ потока поддерживается ДВУМЯ ОПОрНЫМИ рычагами 33 и 34, проходящими в вертикальном направлении от направляющей потока. Опорные рычаги 33 и 34 соединены с облицовычным слоем 23 посредством контактного взаимодействия в двух пазах 34 А, образованных в верхней и нижней боковых стенках полости так, чтобы направляющая 32 отклонения потока могла перемещаться в радиальном направлении барабана наружу и удерживаться в заданном положениицентробежными силами, действующими на направляющую потока, и силами трения, возниКЗЮЩИМИ ПРИ КОНТЗКТНОМ ВЗЗИМОДСЙСТВИИ опорных рычагов с пазами. Радиальное положение направляющей отклонения потока может регулироваться сгибанием опорных рычагов.По этой причине разделение материалов имеет место, как правило, во входной части полостей и между стенками 24, 25. Разделение имеет место у внутренней поверхности материала, обозначенной поз. 35, где более тяжелые материалы улавливаются в полостях между стенками 24 и 25. Более легкие материалы проХОДЯТ ПОВСрХ ЗОНЬТ УЛЗВЛИВЗНИЯ, ОГрЗНИЧСЪШОЙ ПОЛОСТЯМИ, И ЧСрСЗ ОТКРЫТУЮ ВХОДНУЮ ЧЗСТЬ барабана к улавливающему устройству 36. Более тяжелые материалы, осажденные в каждой из полостей, перемещаются в направлении наружу через выпускные каналы 29 и попадают в улавливающее устройство 37.Расположение направляющих отклонения потока непосредственно перед выпускными каналами создает сопротивление материалу в радиальном направлении для предотвращения избыточного давления материала в радиальном направлентш наружу на выпускные каналы. Очевидно, что при отсутствии направляющих отклонения потока, центробежные силы, действующие на материал, будут прижимать материал к выпускным каналам, создавая в этих местах очень большое давление. Направляющие отклонения потока снимают часть этого давления и переносят его на стешсу барабана, тогда как материал может скользить по направляющей отклонения потока сверху и снизу, как показано на фиг.3, и с боков, как показано на фиг.2.По этой причине зона подачи к каждому выпускному каналу шиеет, в общем, коническую конфигурацию с вершиной у выпускного канала на оси конуса, проходящего в радиальном направлении внутрь барабана. Таким образом, конус сходится в направлении наружу к выпускному каналу вокруг направляющей отклонения потока, причем величина угла конусности зависит от скольжения материала, которое зависит от угла изменения направления движения материала. Кроме того, материал ожижают посредством эжектирования воды через отверстия 30, предотвращая осушение материала под действием больших центробежных сил и, таким образом, образование неподвижного клина материала перед выпускным каналом.Однако глубина полости изменена по сравнению с предшествующим устройством в том отношении, что, как показано на фиг.2, коНУС ЗОНЪ 1 подачи перед КЗЭКДЬТМ ВЫПУСКНЫМ каналом сходится так, чтобы основания 35 А, 35 В конусов пересекались на внутренней поверхности 35 материала. Кроме того, конус расположен, как показано на фиг.1, так, чтобы боковые поверхности 35 С конуса зоны подачи проходили рядом со стенками 24, 25. По этой причине, 000326зона подачи ограничивается конфигурацией внутренней поверхности 35, имеющей по существу круглую форму, причем круглые конфигурацтш ОТДСЛЬНЬТХ ЗОН ПСрСКрЬТВПОТСЯ С ТСМ, ЧТОбы обеспечивать подачу материала по существу со всей внутренней поверхности полостей 19 и 20. Таким образом, разделение материала на внутренней поверхности обеспечивает образование на внутренней поверхности слоя более тяжелого материала, который затем улавливается и постепенно подается наружу по выпускным каналам 29.В одном примере варианта осуществления,высота каждой полости в осевом направлении составляет приблизительно 6 дюймов (152,4 мм) и глубина полостей в радиальном направлении также имеет размер порядка 6 дюймов (152,4 мм), причем такие размеры обеспечивают получение зоны подачи, приблизительно имеющей показанную конфигурацию.Форма облицовочного слоя, по существу соответствующая форме конуса подачи, как показано в правой стороне фиг.1, помогает избегать образования в полостях зон неподвижного материала. Однако ожижание материала в полости посредством инжекционных отверстий 30 обеспечивает постоянное перемещение материала в полости для вхождения в зону подачи каждого выпускного канала. Однако основным эффектом выпускных каналов является улавливание материала с внутренней поверхности 35 и постепенное перемещение этого материал в направлении наружу к выпускному каналу. Направляющая 32 отклонения потока помогает увеличить угол конусности подачи с тем, чтобы увеличить размер зоны подачи на внутренней поверхности.Из фиг.3 видно, что внутренняя поверхность 35 материала в полости ограничена внутренними краями 24 А и 25 А боковых стенок 24 и 25 и что внутренняя поверхность полости 19 имеет, таким образом, форму усеченного конуса, имеющего угол конусности, соответствующий или по существу равный углу внутренней поверхности части 18 барабана. Длина части 18 барабана установлена такой, чтобы она была достаточной для того, чтобы слой материала из загрузочного канала 22 выравнивался под действием центробежных сил в виде слоя 22 А,имеющего по существу постоянную толщшту на верхнем участке части 18 барабана при приближении материалов слоя 22 А к внутренней поверхности 35. Таким образом, в том месте, где материалы входят в область внутренней поверхности 35, они движутся прямо, параллельно внутренней поверхности 35, не захватывая материал из полости. По этой причине, разделение имеет место тогда, когда поток материалов плавно проходит по внутренней поверхности 35 с заменой более тяжелых материалов более легКШИИ материалами, как ЭТО ПрОИСХОДИТ В ОбЬТЧных центрифугах. Таким образом, более тяже

МПК / Метки

МПК: B04B 1/00

Метки: способ, смешанных, порошковых, материалов, разделения

Код ссылки

<a href="https://eas.patents.su/10-326-sposob-razdeleniya-smeshannyh-poroshkovyh-materialov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ разделения смешанных порошковых материалов</a>

Предыдущий патент: Регулятор давления газа (варианты)

Следующий патент: Способ преобразования энергии и устройство для его осуществления

Случайный патент: Крекинг олефинов на модифицированных фосфором молекулярных ситах