Способ и система для механической сортировки различных материалов (веществ) из отработавших измельчаемых люминесцентных ламп и аналогичных ламп.

Формула / Реферат

1. Способ для механической сортировки различных материалов/веществ из отработавших люминесцентных ламп и аналогичных измельчаемых газоразрядных ламп низкого давления, отличающийся тем, что

а) отработавшие люминесцентные лампы подают в дробилку, где их измельчают на осколки материала, которые потоком воздуха подают в первую сортировочную колонну, где более крупные осколки материала из стекла и металла отделяют от потока воздуха и выводят из колонны, при этом более мелкие осколки и частицы материала, такие как люминесцентный порошок, транспортируют далее по ходу процесса потоком воздуха,

б) осколки материала, выведенные из колонны, разделяют на осколки стекла и осколки металла грохочением/просеиванием,

в) осколки стекла транспортируют далее по ходу процесса через магнитный сепаратор, а осколки металла при этом направляют в измельчитель, где их измельчают, и затем потоком воздуха подают во вторую сортировочную колонну, из которой их транспортируют далее по ходу процесса через магнитный сепаратор,

г) осколки магнитного материала, которые отсортированы магнитным сепаратором, собирают в контейнере для возможной последующей обработки, например перегонки,

д) осколки стекла, прошедшие магнитный сепаратор, подают в измельчитель стекла, где их подвергают дальнейшему измельчению, и затем подают потоком воздуха в третью сортировочную колонну, из которой их выводят и могут затем подвергать последующей обработке и затем окончательно собирают в контейнере сброса для стекла,

е) люминесцентный порошок, уносимый в потоках исходящего воздуха из сортировочных колонн, отделяют из этого воздуха сначала циклонным сепаратором и затем посредством пылеуловителя, после чего какие-либо остающиеся пары ртути в воздухе отделяют угольными фильтрами.

2. Способ по п.1, отличающийся тем, что более крупные осколки материала, отсортированные из поступающего в каждую колонну потока воздуха, выводят из соответствующей сортировочной колонны поворотной заслонкой, которая установлена в нижней части колонны.

3. Способ по п.1 или 2, отличающийся тем, что, по меньшей мере, большую часть переносимого воздухом порошкообразного материала, особенно люминесцентного порошка, подаваемого потоком воздуха в каждую сортировочную колонну, далее транспортируют вверх по колонне потоком воздуха, и он выходит из верхнего конца колонны вместе с потоком воздуха, исходящим из колонны.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что осколки стекла, которые отсортированы грохочением/просеиванием по ходу процесса после первой сортировочной колонны, и осколки металла, которые отсортированы во второй сортировочной колонне, транспортируют через магнитный сепаратор на общем конвейерном маршруте.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что осколки стекла, выведенные из третьей сортировочной колонны, подвергают последующей обработке в течение нескольких минут во вращающемся, предпочтительно вентилируемом, барабанном питателе или опрокидывателе, из которого их затем транспортируют в контейнер сброса для стекла разгрузочным конвейером.

6. Система для механической сортировки различных материалов/веществ из измельчаемых отработавших люминесцентных ламп и аналогичных газоразрядных ламп низкого давления, например для выполнения способа по п.1, отличающаяся тем, что упомянутая система содержит вытяжную воздушную систему с вентиляторным приводом, выполненную с возможностью транспортирования и сортировки осколков и частиц материала и в которую подают воздух из трех сортировочных колонн, которые содержат впускные отверстия, выпускные отверстия крупной фракции и выпускные отверстия воздуха, действующие как выпускные отверстия малоразмерной фракции; дробилку, выполненную с возможностью измельчения подаваемых в нее отработавших люминесцентных ламп, и выпускное отверстие, которой соединено с первой сортировочной колонной, в которой более крупные осколки материала отделяют от потока воздуха, который транспортирует измельченный материал из измельчителя в колонну, в то время как более мелкие осколки и частицы материала уносят из выпускного отверстия воздуха колонны вместе с потоком воздуха в вытяжную воздушную систему; грохот или сито, которое выполнено с возможностью разделения осколков материала, выведенных из выпускного отверстия крупной фракции колонны, на осколки стекла и осколки металла; измельчитель металла, который устанавливают между грохотом и второй сортировочной колонной и используют для последующего измельчения направляемых от грохота осколков металла; вторую сортировочную колонну, соединенную с выпускным отверстием измельчителя металла; магнитный сепаратор, установленный между, с одной стороны, грохотом и выпускным отверстием крупной фракции второй колонны и, с другой стороны, измельчителем стекла, выпускное отверстие которого соединено с третьей сортировочной колонной; контейнер сброса для стекла, выполненный с возможностью приема осколков стекла из выпускного отверстия крупной фракции третьей колонны; и циклонный сепаратор с установленными по ходу процесса после него фильтрами исходящего воздуха, содержащими угольный фильтр, установленный между выпускными отверстиями воздуха колонн и вытяжным вентилятором вытяжной воздушной системы.

7. Система по п.6, отличающаяся тем, что ленточный конвейер, принимающий осколки стекла от грохота и осколки металла из выпускного отверстия крупной фракции второй колонны, проходит через магнитный сепаратор, в результате чего магнитный материал на поверхности подвижной ленты конвейера удаляют сепаратором, когда материал находится ближе всего к сепаратору; и тем, что следующий по ходу процесса конец конвейера выполнен с возможностью доставки осколков стекла к измельчителю стекла и осколков металла в контейнер сброса для металла.

8. Система по п.6 или 7, отличающаяся тем, что маршрут конвейера выполнен с возможностью транспортирования осколков стекла из выпускного отверстия крупной фракции третьей сортировочной колонны в контейнер сброса для стекла; причем этот маршрут конвейера содержит, в порядке перечисления, ленточный конвейер, барабанный питатель или опрокидыватель, который принимает материал от разгрузочного конца ленточного конвейера, и разгрузочный конвейер, который принимает материал от разгрузочного конца барабанного питателя и который доставляет материал к контейнеру сброса.

9. Система по любому из пп. с 6 по 8, отличающаяся тем, что каждая сортировочная колонна имеет в качестве своего выпускного отверстия крупной фракции поворотную заслонку, которая установлена в самой нижней части колонны и которую используют для выведения более крупных осколков материала, которые отсортированы из поступающего в колонну потока воздуха.

10. Система по любому из пп. с 6 по 9, отличающаяся тем, что дробилка является молотковой дробилкой, которая выполнена с возможностью дробления подаваемых люминесцентных ламп на довольно крупные куски.

11. Система по любому из пп. с 6 по 10, отличающаяся тем, что вся система выполнена с возможностью размещения в замкнутом корпусе, предпочтительно в виде закрытого 20-футового (20 м) контейнера, в котором поддерживают определенное давление ниже атмосферного давления среды пространства или места, где установлен корпус.

Текст

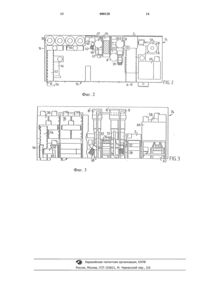

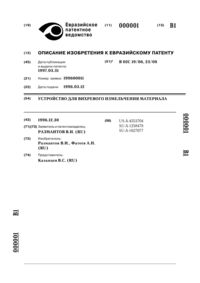

1 Данное изобретение относится, с одной стороны, к способу, тип которого определен во вступительной части п.1 формулы изобретения,и, с другой стороны, к системе типа, определенного во вступительной части п.6 формулы изобретения. Таким образом, данное изобретение относится и к способу, и к системе для механической сортировки различных материалов/веществ из измельчаемых отработавших люминесцентных ламп и аналогичных газоразрядных ламп низкого давления. Люминесцентные лампы относятся к типу газоразрядных ламп низкого давления, которые большей частью имеют конструкцию закрытой стеклянной трубки (которая, например, может быть прямой, круглой или U-образной), имеющей катод на каждом из концов. Стеклянная трубка содержит газовое заполнение, имеющее пары ртути. При включении люминесцентной лампы электронный ток проходит по газовому заполнению от одного катода к другому. На атомы ртути в этом газовом заполнении при этом воздействует электронный ток, в результате чего они испускают невидимое ультрафиолетовое излучение. На внутренней стороне стеклянной трубки имеется слой люминесцентного порошка (люминесцентное вещество), обладающего свойством преобразования коротковолнового ультрафиолетового излучения в длинноволновой видимый свет. Поскольку люминесцентная лампа таким образом содержит определенное (хотя и небольшое) количество ртути, очень важно с экологической точки зрения при утилизации использованных люминесцентных ламп удалять ртуть из этих ламп эффективным и надежным образом. Отработавшие люминесцентные лампы нужно поэтому обрабатывать как исключительно вредный вид отходов, которые направляют в специальную установку уничтожения,где ртуть можно удалять и извлекать эффективным и полностью удовлетворительным с точки зрения охраны окружающей среды образом. В утилизуемой люминесцентной лампе ртуть, сконденсировавшаяся из паров ртути,находится на внутренней стороне стенки стеклянной трубки, и поскольку эта внутренняя сторона имеет покрытие из слоя люминесцентного порошка, в основном сконденсировавшаяся ртуть находится в люминесцентном порошке. Дополнительное количество ртути в виде окиси ртути и/или амальгамы также имеется в виде осажденных частиц, отложившихся на внутренней стороне стенки стеклянной трубки,особенно вблизи катодов на концах люминесцентной лампы. Анализ различных частей измельченных или раздробленных люминесцентных ламп также показывает, что т.н. катодный экран (обычно железная полоска, согнутая вокруг катода) сам имеет относительно высокую концентрацию ртути, и по этой причине его нужно обрабаты 000128 2 вать особо для сепарации ртути, например путем перегонки. Уже известен ряд способов удаления содержащего ртуть люминесцентного порошка из отработавших люминесцентных ламп. В одной из этих известных процедур катоды и концевые секции, содержащие металлические концевые гильзы (концевые гнезда с контактными штырями) люминесцентной лампы, надрезают или отрезают от лампы, чтобы открыть ее с концов. Люминесцентный порошок затем отсасывают и выскабливают из лампы плунжерным скребком соответствующего типа с длинной рукояткой,который проталкивают или протягивают через стеклянную трубку, открытую с концов, с того или иного конца. Несмотря на то, что большую часть содержащего ртуть люминесцентного порошка таким образом можно удалить из стеклянной трубки с отрезанными концами, содержащий ртуть люминесцентный порошок и окись ртути, имеющиеся в отрезанных концевых секциях люминесцентной лампы, нельзя удалить и извлечь таким образом. Сами отрезанные концевые секции можно, разумеется, подвергнуть последующей обработке и перегонке. Если уничтожение отработавших люминесцентных ламп включает в себя дробление люминесцентных ламп целиком (например, в шнековом питателе), то последствием этого будет то, что содержащее окись свинца стекло,которое используют в качестве концевых запаек стеклянной трубки и катододержателей, будут смешиваться с "лунным" стеклом остальных частей люминесцентной лампы. Это будет значительным недостатком, поскольку это означает, что используемость извлеченного стекла в качестве сырья для изготовления новой стеклянной продукции будет ограниченной. При этом ценность извлеченного стекла в качестве восстановленного сырья для изготовления новой стеклянной продукции существенно снижается. ЕР-А-0 420 367 раскрывает способ и устройство для обезвреживания содержащих ртуть ламп. ДЕ-А-40 30 732 раскрывает способ повторного использованияламп и их измельченных частей. WO-A-9301889 раскрывает способ для удаления металлических электронаконечников из битого стекла, получаемого из дробилки люминесцентных ламп; и сепаратор наконечников, который используют для измельченных люминесцентных ламп. Объектом данного изобретения является создание нового способа и системы для механической сортировки различных материалов/веществ и, в частности, всей ртути из всех деталей измельчаемых отработавших люминесцентных ламп. Более конкретно, объектом данного изобретения является обеспечение механической обработки и сортировки люминесцентных ламп 3 таким образом, чтобы их компоненты в самом общем смысле были бы отсортированы и разделены на три фракции, а именно магнитный материал концевых гильз (материал концевых гнезд), осколки стекла и содержащий ртуть люминесцентный порошок. Что касается извлекаемого стекла, то особенно желательно обеспечить, чтобы свинцовое стекло из концевых гильз не смешивалось с "лунным" стеклом остальных частей люминесцентных ламп. Указанные выше объекты в соответствии с данным изобретением отличаются тем, что способ данного изобретения содержит операции,указанные в отличительной части п.1 формулы изобретения; соответствующая система, которую можно применять для выполнения этого способа, имеет признаки, указанные в отличительной части п.6 формулы изобретения. Согласно способу данного изобретения отработавшие люминесцентные лампы подают в дробилку (предпочтительно в молотковую дробилку), где их разбивают на довольно крупные куски или осколки материала. Потоком воздуха с относительно высокой скоростью (например 20 м/с) осколки материала затем транспортируют от дробилки и через впускное отверстие - в первую сортировочную колонну, где более крупные осколки материала, стекла или металла отделяют от потока воздуха и выводят из колонны (предпочтительно через выпускное отверстие крупной фракции в нижней части колонны); при этом более мелкие осколки и частицы материала, такие как люминесцентный порошок, подают далее по ходу процесса потоком воздуха из выпускного отверстия воздуха в колонне, причем это выпускное отверстие для воздуха действует как выпускное отверстие малоразмерной фракции. Более крупные осколки материала, выведенные из колонны, затем разделяют на осколки стекла и осколки металла грохочением/просеиванием и осколки стекла транспортируют далее по ходу процесса через магнитный сепаратор, а металлические осколки подают в измельчитель, где их измельчают и затем потоком воздуха подают через впускное отверстие во вторую сортировочную колонну. Осколки металла, выведенные из выпускного отверстия крупной фракции этой второй колонны, затем также транспортируют через магнитный сепаратор. Осколки магнитного материала, отсортированные этим сепаратором, затем собирают в емкость для возможной последующей обработки, например для перегонки. Осколки стекла, прошедшие магнитный сепаратор, затем подают в измельчитель стекла,где их подвергают дальнейшему измельчению их размера, и затем их новым потоком воздуха подают через впускное отверстие в третью сортировочную колонну. Осколки стекла, выведенные из выпускного отверстия крупной фракции этой колонны, затем подвергают последующей 4 обработке и, наконец, их собирают в контейнере сброса. Люминесцентный порошок, уносимый потоками исходящего воздуха из выпускных отверстий трех сортировочных колонн, сначала отделяют от этого исходящего воздуха циклонным сепаратором и потом пылевыми фильтрами. Пары ртути, которые могут оставаться в отфильтрованном таким образом исходящем воздухе, окончательно сепарируют угольными фильтрами, чтобы пары ртути не попадали в атмосферу. Способ в соответствии с данным изобретением может быть также охарактеризован дополнительными операциями, указанными в пп. с 2 по 5. Более крупные осколки материала, отсортированные из транспортирующего потока воздуха в сортировочных колоннах, можно выводить из колонн, например, через выпускные отверстия крупной фракции в нижних концах колонн с помощью установленной там поворотной заслонки. Осколки стекла, которые отсортировывают грохочением/просеиванием по ходу процесса после первой сортировочной колонны, и металлические осколки, которые отсортировывают во второй колонне, могут транспортировать через магнитный сепаратор на обычном конвейере,например ленточном конвейере. Последующую обработку осколков стекла,выведенных из выпускного отверстия крупной фракции третьей сортировочной колонны, могут выполнять, например, в течение нескольких минут в предпочтительно вентилируемом вращающемся барабанном питателе или опрокидывателе, из которого стекло затем транспортируют далее по ходу процесса разгрузочным конвейером к контейнеру сброса для стекла. Для осуществления указанного способа можно предпочтительно использовать систему,имеющую признаки, указанные в отличительной части п.6 формулы изобретения. Основной признак системы согласно данному изобретению заключается в том, что она содержит предпочтительно вытяжную воздушную систему с вентиляторным приводом, выполненную с возможностью транспортирования и сортировки осколков и частиц материала и которую обеспечивают воздухом из трех сортировочных колонн, каждая из которых имеет впускное отверстие материала, выпускное отверстие крупной фракции и выпускное отверстие воздуха, которое расположено в самой верхней части колонны и которое действует как выпускное отверстие малоразмерной фракции. Дробилка первоначального измельчения отработавших подаваемых в нее люминесцентных ламп может быть предпочтительно молотковой дробилкой,выпускное отверстие для материала которой тогда соединено с впускным отверстием материала первой колонны. 5 Использование молотковой дробилки для первоначального измельчения люминесцентных ламп предпочтительно, так как дробилка этого типа разбивает люминесцентные лампы на крупные куски, и это означает, что металлические концевые гильзы с содержащим окись свинца стеклом, остаются в ней относительно целыми. Таким образом, содержащее окись свинца стекло большей частью остается в концевых гильзах и поэтому не смешивается с прочим стеклом. Грохот или сито, которое принимает выводимый материал из выпускного отверстия крупной фракции первой сортировочной колонны,используют для разделения таким образом выведенных осколков материала на осколки стекла, с одной стороны, и металлические осколки, с другой стороны, грохочением/просеиванием. Для последующего измельчения этих металлических осколков используют специальный измельчитель металла, выпускное отверстие материала которого соединено с впускным отверстием второй сортировочной колонны. Типы измельчителя металла и измельчителя стекла, и также тип трех сортировочных колонн могут быть известными типами имеющегося уровня техники. Циклонный сепаратор, установленный между выпускными отверстиями воздуха сортировочных колонн и вытяжным вентилятором вытяжной воздушной системы, в которой фильтр исходящего воздуха установлен по ходу процесса после этой системы, также может быть сепаратором любого соответствующего типа имеющегося уровня техники. Люминесцентный порошок, отделяемый из воздуха в циклонном сепараторе, целесообразно отводить через нижнее выпускное отверстие циклонного сепаратора непосредственно вниз в контейнер для люминесцентного порошка. Прочие варианты системы данного изобретения могут также иметь признаки, указываемые в пп. с 7 по 11. В одном из осуществлений этой системы,которое особо целесообразно с точки зрения охраны окружающей среды, систему полностью помещают в замкнутый корпус предпочтительно в виде замкнутого стандартного контейнера,внутри которого поддерживают определенную величину давления ниже атмосферного в том пространстве или в том месте, где установлен замкнутый корпус/контейнер. Таким образом,можно эффективно исключить опасность утечки ртути или паров ртути в окружающую среду из корпуса. Данное изобретение далее описывают и объясняют более подробно со ссылкой на прилагаемые чертежи, которые, с одной стороны,изображают принципиальную конструкцию системы согласно данному изобретению и технологические потоки различных материалов люминесцентных ламп по системе и, с другой стороны, иллюстрируют примеры того, как бло 000128 6 ки системы можно разместить и сгруппировать внутри контейнерного корпуса, в котором помещена система. На фиг.1 схематически изображена система согласно данному изобретению и, более конкретно, как включенные в систему блоки скомпонованы для взаимодействия друг с другом; причем "стрелки" потока" указывают транспортные маршруты материала люминесцентных ламп в системе и путь потока воздуха вытяжной воздушной системы с вентиляторным приводом системы; фиг.2 в горизонтальной проекции изображает внутреннее пространство контейнерного корпуса, в котором размещено коммерческое осуществление системы данного изобретения; фиг.3 изображает в вертикальной проекции конструкцию системы внутри контейнерного корпуса, изображенного на фиг.2. Примеры осуществления. Сначала ссылка делается на схему решения системы согласно фиг.1, где отработавшие люминесцентные лампы, подлежащие обработке в системе, направляют (см. стрелку А) в молотковую дробилку 2 предпочтительно загрузочным конвейером (не изображен). Подаваемые в систему люминесцентные лампы разбивают на осколки в дробилке 2; эти осколки затем отсасывают из дробилки потоком воздуха 4,создаваемым вытяжной воздушной системой с вентиляторным приводом данной системы, которая более подробна описана ниже. Осколки люминесцентных ламп, удаленные таким образом путем отсасывания из дробилки 2, вводят через впускное отверстие 6 в первую вертикально установленную сортировочную колонну 8. В нижней части этой колонны расположено выпускное отверстие 10 крупной фракции с поворотной заслонкой 12 для вывода более крупных осколков стеклянного и металлического материала из колонны. Эти более крупные осколки материала отделяют от потока воздуха в сортировочной колонне, при этом более мелкие осколки и частицы материала, такие как люминесцентный порошок, направляют далее по ходу процесса потоком воздуха и они выходят из колонны через свое выпускное отверстие воздуха 14, которое расположено в верхней части и которое функционирует как выпускное отверстие малоразмерной фракции. На фиг.1 видно, что система содержит еще две сортировочные колонны 8' и 8, которые также составляют часть системы и соединены с общей вытяжной воздушной системой, приводом которой является вытяжной вентилятор 16. Выпускные отверстия воздуха 14 каждой из сортировочных колонн 8,8', 8 соединены друг с другом через воздушные каналы 18 и 20. Более крупные осколки материала, выведенные из колонны 8, затем проводят через грохот или сито 22, который разделяет их на осколки стекла, которые подают далее по ходу процесса согласно стрелке 24, и на осколки метал 7 ла, которые направляют далее по ходу процесса согласно стрелке 26 к измельчителю металла 28. Термин "грохот" далее обозначает и "грохот", и"сито", но для ясности будет использован только термин "грохот". Аналогично, термин "грохочение" будет означать и грохочение, и просеивание. Поданные осколки металла разбивают и измельчают в измельчителе 28 на еще меньшие куски и затем потоком воздуха 30 их направляют через впускное отверстие 6 во вторую сортировочную колонну 8'. Осколки металла,отделенные от потока воздуха в этой второй колонне, затем выводят через поворотную заслонку 12 колонны и направляют к одной половине ленточного конвейера 32; на другой половине этого конвейера размещают осколки стекла от грохота 22 (см. стрелку 24). Непосредственно над транспортирующей материал верхней поверхностью ленточного конвейера 32 установлен магнитный сепаратор 34, который расположен поперек конвейера 32. Магнитные частицы от маршрутов стекла и металла этого конвейера,отсортированные магнитным сепаратором 34 с верхней поверхности ленточного конвейера 32,собирают в контейнер (барабан перегонки) 36 для возможной последующей обработки, например для перегонки. Осколки металла, пластмассы, электродов и содержащего окись свинца стекла, которые прошли под магнитным сепаратором 34 и не были отсортированы, собирают в контейнере сброса 38 в конце ленточного конвейера 32. Осколки стекла, которые прошли сепаратор 34, затем подают (см. стрелку 40) в измельчитель стекла 42, где их размельчают по размеру в еще большей степени. Разделенное теперь на более мелкие фракции стекло затем подают далее по ходу процесса от измельчителя стекла 42 потоком воздуха 44 через впускное отверстие 6 в третью сортировочную колонну 8. Стекло,отсортированное от потока воздуха в сортировочной колонне 8 и выводимое из колонны через поворотную заслонку 12, затем направляют к конвейеру 46, который подает стекло (см. стрелку 48) к впускному концу барабанного питателя 50, в котором стекло подвергают окончательной последующей обработке в течение нескольких минут. Из выпускного конца барабанного питателя 50 стекло направляют к ленточному конвейеру 52, из которого стекло, наконец,направляют (см. стрелку В) в контейнер сброса 54. Транспортируемый воздухом материал,который поступает через воздушный канал 56 из выпускных отверстий 14 сортировочных колонн 8, 8', 8 и который по существу состоит из люминесцентного порошка, направляют далее по ходу процесса в верхнюю часть циклонного сепаратора 58, где большую часть люминесцентного порошка отделяют от потока воздуха и выводят через находящееся в нижней части выпускное отверстие 60 (см. стрелку С) в контей 000128 8 нер сброса 62 для люминесцентного порошка. Воздух, очищенный в циклонном сепараторе 58,затем идет по каналу 64 в пылеуловитель 66, где содержащиеся в воздухе более мелкие частицы также отделяют и направляют в контейнер (барабан перегонки). Из пылеуловителя 66 исходящий воздух направляют далее по ходу процесса через канал 68 к батарее угольных фильтров 70. В этих угольных фильтрах какие-либо остающиеся пары ртути окончательно отделяют от потока воздуха, который поступает из угольных фильтров, через канал 72, к стороне всасывания вентилятора 16. В случае полностью замкнутой вытяжной воздушной системы очищенный воздух, который теперь поступает в вентилятор 16, можно затем подавать от стороны нагнетания (не изображена) вентилятора обратно в поток 4 по ходу процесса после молотковой дробилки 2. Как указано выше, фиг.1 изображает принципиальную конструкцию системы согласно данному изобретению, т.е. изображено, как содержащиеся в системе блоки сконструированы для взаимодействия друг с другом. На практике систему конструируют, разумеется, таким образом, что и транспортные маршруты, и конвейерные маршруты различных ленточных конвейеров не являются излишне длинными и не занимают слишком много места. Поэтому желательно, чтобы система в целом была бы сконструирована таким образом, чтобы содержащиеся в ней блоки (дробилка, сортировочные колонны,измельчители, грохот, конвейеры, магнитный сепаратор, поворотный барабанный питатель,циклонный сепаратор, фильтры и вентилятор) были бы сгруппированы оптимальным образом с точки зрения конструкции системы и, помимо этого, таким образом, чтобы их было нетрудно осматривать и обслуживать. С экологической точки зрения также желательно, чтобы вся система находилась в замкнутом корпусе, в котором можно поддерживать определенное давление ниже атмосферного,чтобы не было утечки ртути и паров ртути из системы в окружающую атмосферу. По указанным выше причинам целесообразно, чтобы система имела коммерческую конструкцию, которая более компакта, чем та, которая изображена на фиг.1. Такая коммерческая конструкция, в которой систему помещают в замкнутый корпус,например 20-футовый (12 м) стандартный контейнер 74, изображена на фиг.2 и 3. Эта коммерческая конструкция системы соответствует полностью принципиальной конструкции, изображенной на фиг.1; единственная разница заключается в том, что блоки, включенные в систему, размещены согласно оптимальной компоновке с точки зрения функционирования и конструкции системы. Поскольку фиг.2 и 3 поэтому относятся к блокам, которые одинаковы с теми,которые изображены согласно основному осу 9 ществлению на фиг. 1, здесь нет необходимости повторно объяснять конструкцию системы и ее функционирование, и вместо этого просто даны ссылки на фиг.2 и 3 в тех случаях, когда блоки имеют те же обозначения, что и на фиг.1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ для механической сортировки различных материалов/веществ из отработавших люминесцентных ламп и аналогичных измельчаемых газоразрядных ламп низкого давления, отличающийся тем, что а) отработавшие люминесцентные лампы подают в дробилку (2), где их измельчают на осколки материала, которые потоком воздуха(8), где более крупные осколки материала из стекла и металла отделяют от потока воздуха и выводят из колонны, при этом более мелкие осколки и частицы материала, такие как люминесцентный порошок, транспортируют далее по ходу процесса потоком воздуха,б) осколки материала, выведенные из колонны (8), разделяют на осколки стекла и осколки металла грохочением/просеиванием,в) осколки стекла транспортируют далее по ходу процесса через магнитный сепаратор(34), а осколки металла при этом направляют в измельчитель (28), где их измельчают, и затем потоком воздуха подают во вторую сортировочную колонну (8), из которой их транспортируют далее по ходу процесса через магнитный сепаратор,г) осколки магнитного материала, которые отсортированы магнитным сепаратором (34),собирают в контейнере (36) для возможной последующей обработки, например перегонки,д) осколки стекла, прошедшие магнитный сепаратор, подают в измельчитель стекла (42),где их подвергают дальнейшему измельчению,и затем подают потоком воздуха (44) в третью сортировочную колонну (8), из которой их выводят и могут затем подвергать последующей обработке и затем окончательно собирают в контейнере сброса для стекла (54),е) люминесцентный порошок, уносимый в потоках исходящего воздуха из сортировочных колонн (8, 8, 8), отделяют из этого воздуха сначала циклонным сепаратором (58) и затем посредством пылеуловителя (66), после чего какие-либо остающиеся пары ртути в воздухе отделяют угольными фильтрами (70). 2. Способ по п.1, отличающийся тем, что более крупные осколки материала, отсортированные из поступающего в каждую колонну потока воздуха, выводят из соответствующей сортировочной колонны (8, 8, 8) поворотной заслонкой (12), которая установлена в нижней части колонны. 3. Способ по п.1 или 2, отличающийся тем,что, по меньшей мере, большую часть перено 000128 10 симого воздухом порошкообразного материала,особенно люминесцентного порошка, подаваемого потоком воздуха в каждую сортировочную колонну (8, 8, 8), далее транспортируют вверх по колонне потоком воздуха, и он выходит из верхнего конца колонны вместе с потоком воздуха, исходящим из колонны. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что осколки стекла,которые отсортированы грохочением/просеиванием по ходу процесса после первой сортировочной колонны (8), и осколки металла, которые отсортированы во второй сортировочной колонне (8), транспортируют через магнитный сепаратор (34) на общем конвейерном маршруте (32). 5. Способ по любому из предшествующих пунктов, отличающийся тем, что осколки стекла, выведенные из третьей сортировочной колонны (8), подвергают последующей обработке в течение нескольких минут во вращающемся, предпочтительно вентилируемом, барабанном питателе или опрокидывателе (50), из которого их затем транспортируют в контейнер сброса для стекла (54) разгрузочным конвейером (52). 6. Система для механической сортировки различных материалов/веществ из измельчаемых отработавших люминесцентных ламп и аналогичных газоразрядных ламп низкого давления, например для выполнения способа по п.1, отличающаяся тем, что упомянутая система содержит вытяжную воздушную систему с вентиляторным приводом, выполненную с возможностью транспортирования и сортировки осколков и частиц материала и в которую подают воздух из трех сортировочных колонн (8, 8,8), которые содержат впускные отверстия (6),выпускные отверстия крупной фракции (10) и выпускные отверстия воздуха (14), действующие как выпускные отверстия малоразмерной фракции; дробилку (2), выполненную с возможностью измельчения подаваемых в нее отработавших люминесцентных ламп, и выпускное отверстие, которой соединено с первой сортировочной колонной (8), в которой более крупные осколки материала отделяют от потока воздуха, который транспортирует измельченный материал из измельчителя в колонну, в то время как более мелкие осколки и частицы материала уносят из выпускного отверстия воздуха (14) колонны вместе с потоком воздуха в вытяжную воздушную систему; грохот или сито (22), которое выполнено с возможностью разделения осколков материала, выведенных из выпускного отверстия крупной фракции (10) колонны (8), на осколки стекла и осколки металла; измельчитель металла (28), который устанавливают между грохотом (22) и второй сортировочной колонной (8) и используют для последующего измельчения направляемых от грохота осколков металла; вторую сортировочную колонну (8), 11 соединенную с выпускным отверстием измельчителя металла; магнитный сепаратор (34), установленный между, с одной стороны, грохотом(22) и выпускным отверстием крупной фракции(10) второй колонны (8) и, с другой стороны,измельчителем стекла (42), выпускное отверстие которого соединено с третьей сортировочной колонной (8); контейнер сброса для стекла(54), выполненный с возможностью приема осколков стекла из выпускного отверстия крупной фракции (10) третьей колонны (8); и циклонный сепаратор (58) с установленными по ходу процесса после него фильтрами (66, 70) исходящего воздуха, содержащими угольный фильтр(70), установленный между выпускными отверстиями воздуха (56) колонн и вытяжным вентилятором (16) вытяжной воздушной системы. 7. Система по п.6, отличающаяся тем, что ленточный конвейер (32), принимающий осколки стекла от грохота (22) и осколки металла из выпускного отверстия крупной фракции (10) второй колонны (8), проходит через магнитный сепаратор (34), в результате чего магнитный материал на поверхности подвижной ленты конвейера удаляют сепаратором, когда материал находится ближе всего к сепаратору; и тем, что следующий по ходу процесса конец конвейера(32) выполнен с возможностью доставки (40) осколков стекла к измельчителю (42) стекла и осколков металла в контейнер сброса для металла (38). 8. Система по п.6 или 7, отличающаяся тем, что маршрут конвейера выполнен с возможностью транспортирования осколков стекла 12 из выпускного отверстия крупной фракции (10) третьей сортировочной колонны (8) в контейнер сброса для стекла (54); причем этот маршрут конвейера содержит, в порядке перечисления, ленточный конвейер (46), барабанный питатель или опрокидыватель (50), который принимает материал от разгрузочного конца ленточного конвейера (46), и разгрузочный конвейер (52), который принимает материал от разгрузочного конца барабанного питателя и который доставляет материал к контейнеру сброса(54). 9. Система по любому из пп. с 6 по 8, отличающаяся тем, что каждая сортировочная колонна имеет в качестве своего выпускного отверстия крупной фракции (10) поворотную заслонку (12), которая установлена в самой нижней части колонны и которую используют для выведения более крупных осколков материала, которые отсортированы из поступающего в колонну потока воздуха. 10. Система по любому из пп. с 6 по 9, отличающаяся тем, что дробилка является молотковой дробилкой (2), которая выполнена с возможностью дробления подаваемых люминесцентных ламп на довольно крупные куски. 11. Система по любому из пп. с 6 по 10,отличающаяся тем, что вся система выполнена с возможностью размещения в замкнутом корпусе (74), предпочтительно в виде закрытого 20 футового (20 м) контейнера, в котором поддерживают определенное давление ниже атмосферного давления среды пространства или места,где установлен корпус.

МПК / Метки

МПК: B07B 9/00

Метки: веществ, люминесцентных, способ, сортировки, материалов, различных, система, ламп, аналогичных, измельчаемых, отработавших, механической

Код ссылки

<a href="https://eas.patents.su/8-128-sposob-i-sistema-dlya-mehanicheskojj-sortirovki-razlichnyh-materialov-veshhestv-iz-otrabotavshih-izmelchaemyh-lyuminescentnyh-lamp-i-analogichnyh-lamp.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и система для механической сортировки различных материалов (веществ) из отработавших измельчаемых люминесцентных ламп и аналогичных ламп.</a>

Предыдущий патент: Устройство подачи цепа и способ его работы

Следующий патент: Резьбовое соединение труб

Случайный патент: Головной убор с карманом для хранения