Способ восстановительного ремонта и подготовки к эксплуатации нарезных нефтегазопромысловых труб и передвижной комплекс для его осуществления

Номер патента: 285

Опубликовано: 25.02.1999

Авторы: Чебанов Вадим Борисович, Калинин Олег Борисович, Маркин Владимир Александрович, Новичков Андрей Анатольевич, Родзянко Евгений Дмитриевич

Формула / Реферат

1. Способ восстановительного ремонта и подготовки к эксплуатации нарезных нефтега-зопромысловых труб, заключающийся в том, что первоначально в едином технологическом потоке производят контроль кривизны каждой из труб, их разбраковку и очистку, затем осуществляют линейный и неразрушающий контроль тела труб, ведут контроль качества их резьбовых элементов и осуществляют ремонт последних путем механической обработки, после этого подвергают трубы гидравлическим испытаниям, наносят на трубные резьбовые элементы антизадирное покрытие, после чего очищают внутреннюю поверхность труб, наносят на нее антикоррозионное покрытие с последующей сушкой, а затем трубы маркируют и комплектуют в трубные колонны, отличающийся тем, что ремонт наименее изношенных резьбовых элементов ведут путем ультразвукового восстановления, для чего после контроля качества резьбовых элементов единый технологический поток труб распределяют на два технологических ручья, в первый из которых направляют трубы с наименее изношенными резьбовыми элементами, подвергая последние ультразвуковой обработке, затем осуществляют гидроиспытания труб с последующим нанесением антизадирного покрытия на трубные резьбовые элементы, а во втором технологическом ручье путем механической обработки осуществляют ремонт наиболее изношенных резьбовых элементов труб и наименее изношенных резьбовых элементов, которые не восстановились после ультразвуковой обработки в первом технологическом ручье, после этого трубы второго технологического ручья направляют в первый технологический ручей, повергая их резьбовые элементы ультразвуковой обработке, а трубы гидроиспытаниям с последующим нанесением антизадирного покрытия на трубные резьбовые элементы, при этом гидроиспытания труб совмещают с нераз-рушающим контролем тела трубы методом акустической эмиссии, а между ультразвуковой обработкой резьбовых элементов и нанесением антизадирного покрытия на трубный резьбовой элемент каждой из труб выдерживают время, меньшее периода релаксации металла на контактных поверхностях резьб.

2. Передвижной комплекс, содержащий установленное по ходу технологического процесса и связанное между собой механизмами для перемещения труб технологическое оборудование, включающее загрузочное устройство, раскаточный стеллаж с устройством контроля кривизны труб, установку очистки труб, установку диагностики тела труб, установку контроля качества резьбовых элементов, оборудование для ремонта резьбовых элементов путем механической обработки, установку гидравлических испытаний труб с неподвижной опрессовочной головкой и подвижной опрессовочной заглушкой, установку нанесения антизадирного покрытия на трубные резьбовые элементы, установку очистки внутренней поверхности труб, установку нанесения на внутреннюю поверхность труб антикоррозионного покрытия, установку окончательной маркировки труб и сортировочный стеллаж, отличающийся тем, что комплекс снабжен дополнительным маркирующим устройством, установками ультразвукового восстановления трубного и муфтового резьбового элементов и устройством неразрушающего контроля тела трубы методом акустической эмиссии, при этом технологическое оборудование стационарно смонтировано в передвижных функциональных модульных блоках, причем дополнительное маркирующее устройство установлено в модульном блоке диагностики, модульный блок контроля качества резьб оснащен входным и выходным транспортными средствами для перемещения труб, при этом над входным транспортным средством для перемещения труб указанного блока смонтирована установка ультразвукового восстановления муфтового резьбового элемента, а над выходным - подвижная опрессовочная заглушка установки гидравлических испытаний труб, при этом неподвижная опрессовочная головка установки гидравлических испытаний и установка ультразвукового восстановления трубного резьбового элемента размещены в генераторном модульном блоке, а транспортный модульный блок установлен между блоком контроля качества резьб и генераторным модульным блоком, оснащен входным и выходным транспортными средствами для перемещения труб, промежуточным стеллажом, размещенным между входным и выходным транспортными средствами, и каретками, подвижно установленными в направляющих для перемещения труб к установкам ультразвукового восстановления муфтового и трубного резьбовых элементов и, соответственно, к подвижной и неподвижной опрессовочной заглушке и головке установки гидравлических испытаний, при этом устройство неразрушающего контроля тела трубы методом акустической эмиссии смонтировано на каретке, ближайшей к подвижной опрессовочной заглушке установки гидравлических испытаний труб.

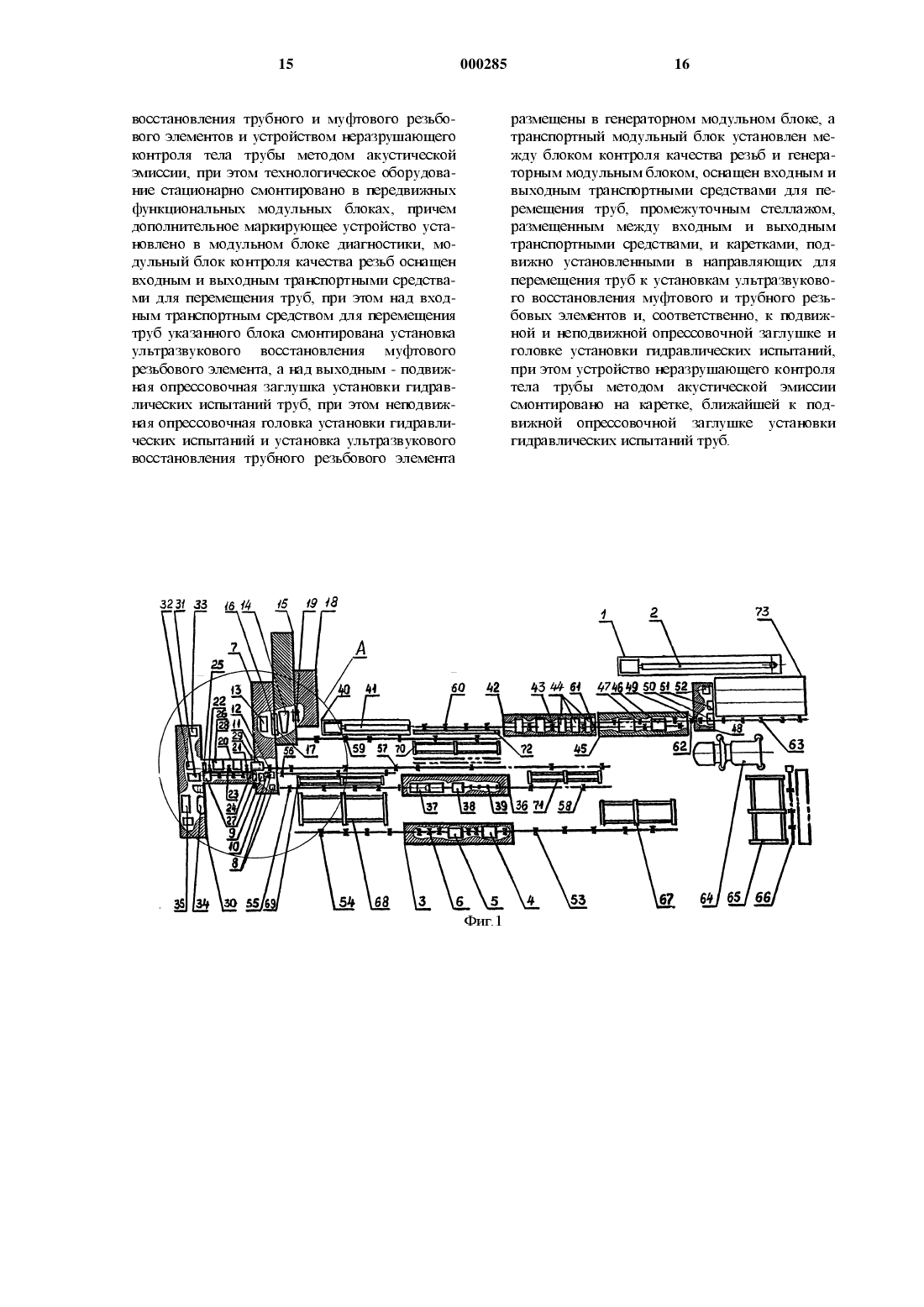

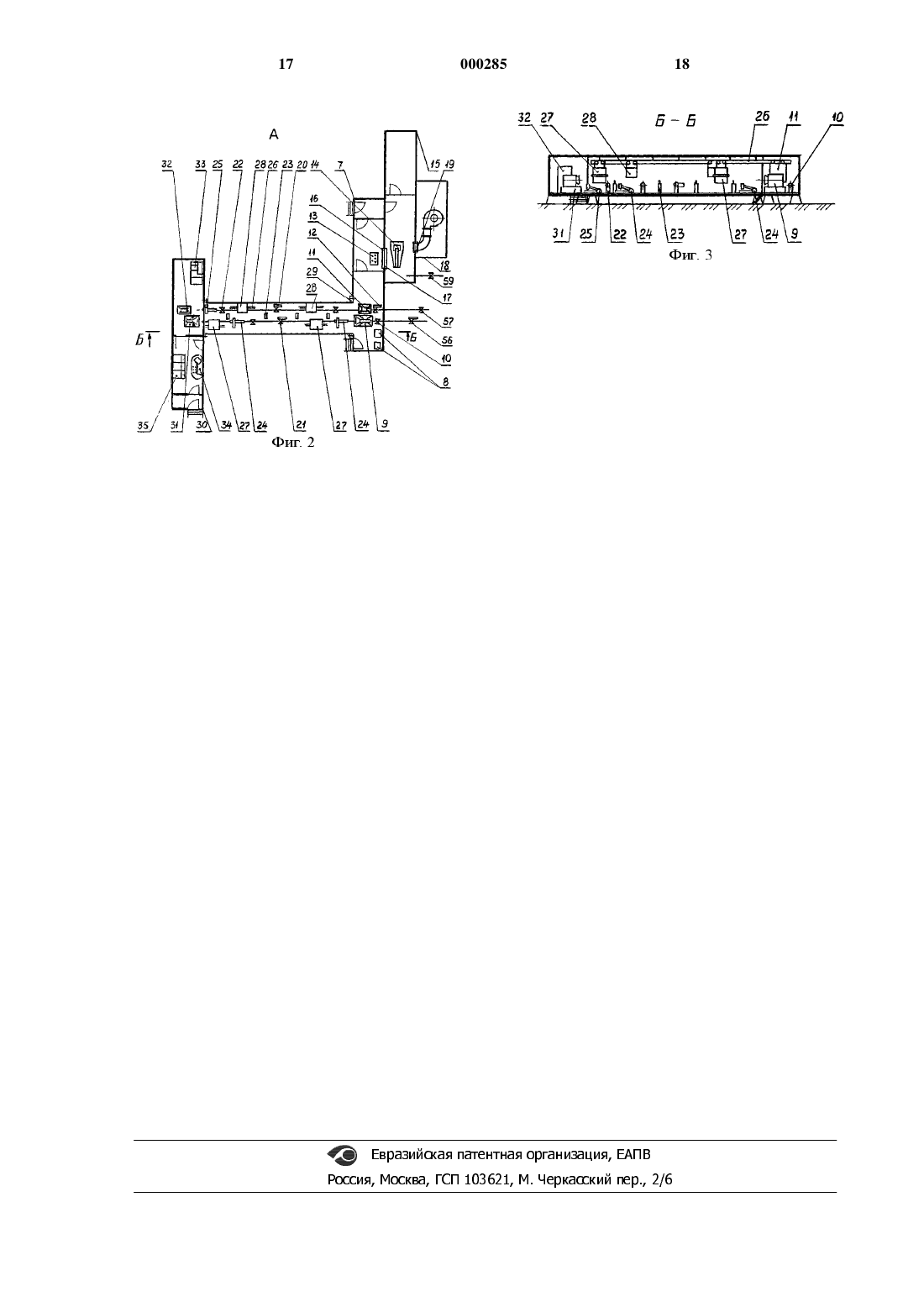

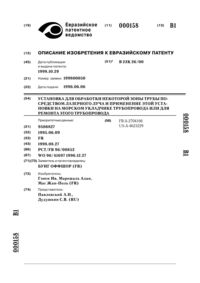

Текст

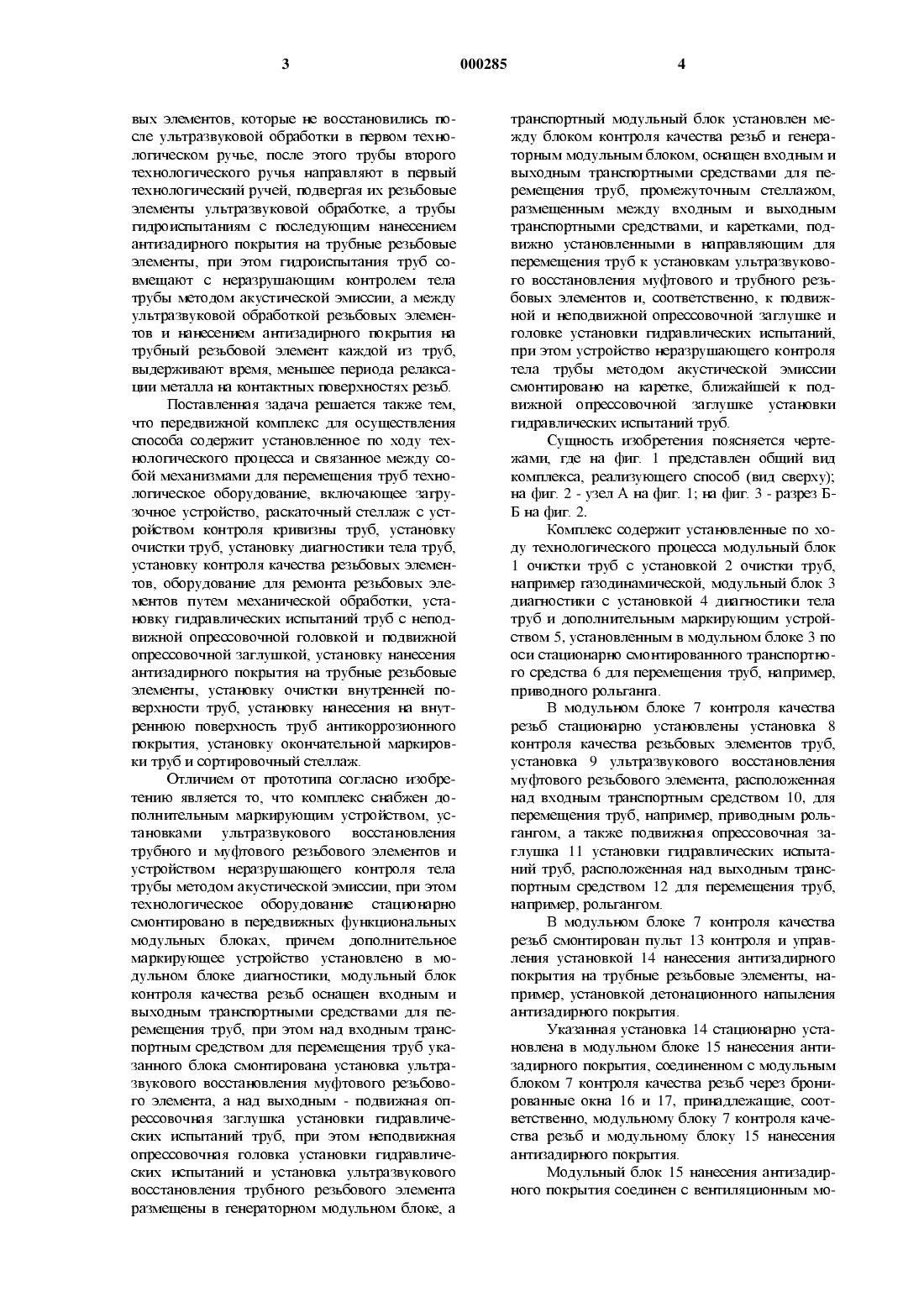

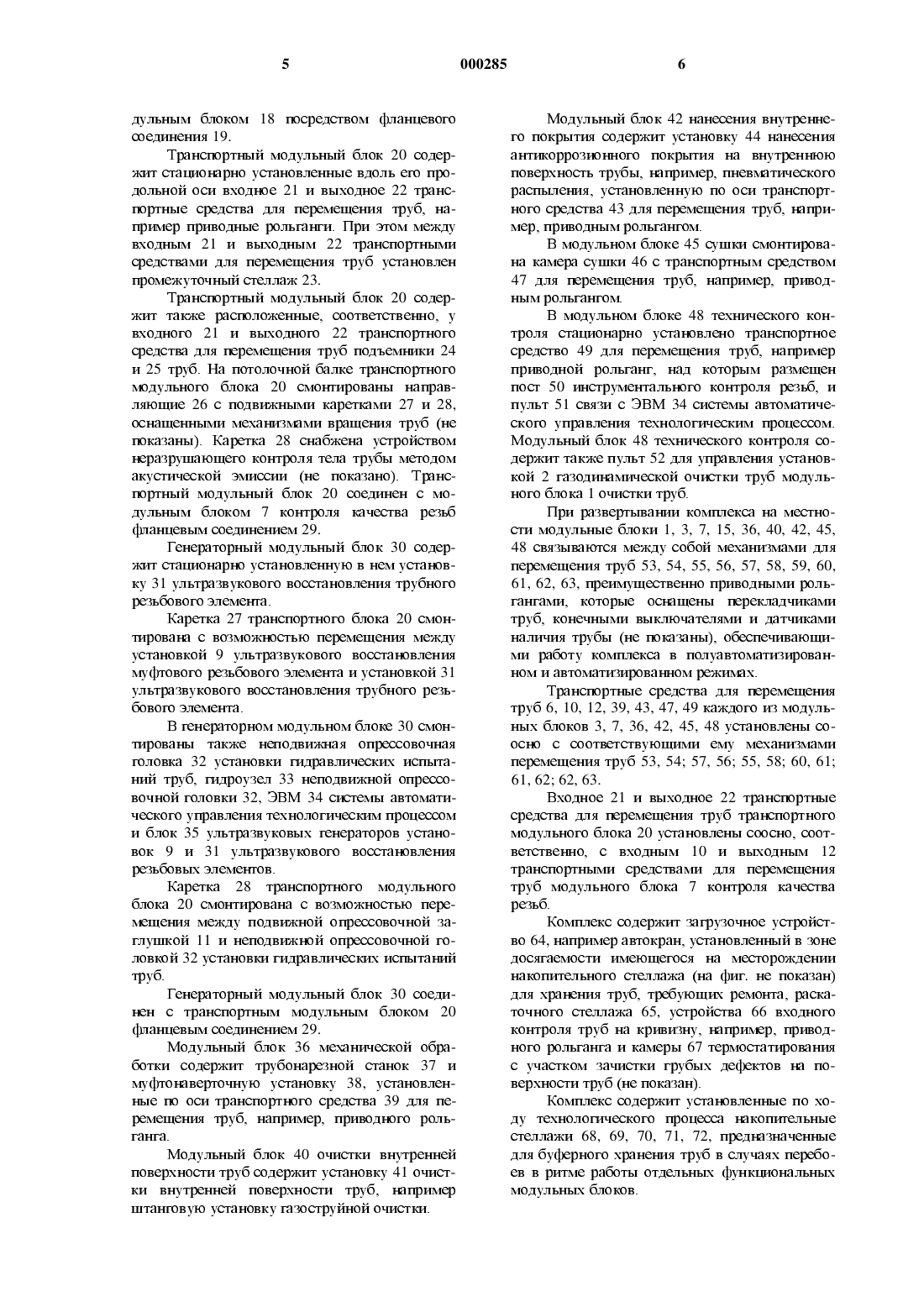

Настоящее изобретение относится к нефтегазодобывающей промышленности и может быть применено для восстановления, ремонта и подготовки К эксплуатации нарезных нефтегазопромысловых труб, в том числе насоснокомпрессорных, обсадных и бурильных труб.Известен способ ремонта и подготовки нефтепромысловых труб к эксплуатации П],ЗЗКЛТОЧЗЮЩРПЙСЯ В ТОМ, ЧТО первоначально В едином технологическом потоке производят контроль кривизны каждой из труб, их разбраковку и очистку, затем осуществляют линейный и неразрушающий контроль тела труб, ведут контроль качества их резьбовых элементов и осуществляют ремонт последних путем МСХЗНИческой обработки, после этого подвергают трубЬТ гидравлическим ИСПЬТТЗНИЯМ, НЗНОСЯТ на трубные резьбовые элементы антизадирное покрытие, после чего очищают внутреннюю поверхность труб, наносят на нее антикоррозионное покрытие с последующей сушкой, а затем трубы маркируют и комплектуют в трубные колонны. Из того же источника информации [1] известен комплекс для осуществления способа ремонта и подготовки нефтепромысловых труб к эксплуатации, содержащий установленное по ходу технологического процесса и связанное между собой механизмами для перемещения труб технологическое оборудование, включающее загрузочное устройство, раскаточный стеллаж с устройством контроля кривизны труб,установку очистки труб, установку диагностики тела труб, установку контроля качества резьбовых элементов, оборудование для ремонта резьбовых элементов путем механической обработки, установку гидравлических испытаний труб с неподвижной опрессовочной головкой и подвижной опрессовочной заглушкой, установку нанесения антизадирного покрытия на трубные резьбовые элементы, установку очистки внутренней поверхности труб, установку нанесения на внутреннюю поверхность труб антикоррозионного покрытия, установку окончательной маркировки труб и сортировочный стеллаж.Ремонт резьбовых элементов по известному способу осуществляется путем механической обработки на токарном оборудовании. Восстановление перенарезкой часто сопряжено с отрезкой участков трубы, что ведет к повышению удельного расхода металла труб на тонну добываемой продукции.Общей проблемой подготовки к эксплуатации резьб нефтепромысловых труб является несовершенство геометрического сопряжения резьбовых элементов, заключающееся в осуществлении их взаимной приработки притиркой и ведущее к снижению их сопротивляемости износу, усталостному разрушению, ударам, потере герметичности. Все это, в свою очередь, ведет к снижению надежности трубных колонн, росту аварийности и экологической опасности работ; пониженный ресурс нефтепромысловых трубудорожает стоимость добываемых нефтегазопродуктов.Кроме того, известный комплекс, на котором осуществляют ремонт и подготовку нефтепромысловых труб к эксплуатации [1] является стационарным. Перевозка труб от месторождеьшй до стационарного комплекса и обратно дорогостоящая и трудоемкая операция.Известный комплекс занимает большие производственные площади, в основном, за счет большого парка станков для механической обработки резьбовых элементов, что требует больших капитальных и текущих затрат.Изобретение направлено на снижение удельного расхода металла труб и муфт, повышение надежности резьбовых соединений, снижение аварийности и экологической опасности работ с трубными колоннами за счет создания более равномерного напряженного состояния резьбового соединения (ультразвуковая обработка) и увеличение фактической площади контакта в нем (нанесение покрытия на трубные резьбовые элементы путем детонационного наглылеглия). Кроме того, изобретение направлено на сокращение времени ремонта труб за счет мобильности организации производства (оборудование комплекса смонтировано в перемещаемых к месторождению функциональных модульных блоках).Это достигается тем, что способ восстаноВИТСЛЬНОГО ремонта И ПОДГОТОВКИ К ЗКСПЛУЗТЗции нарезных нефтегазопромысловых труб заКЛТОЧЗСТСЯ В ТОМ, ЧТО первоначально В СДРШОМ технологическом потоке производят контроль кривизны каждой из труб, их разбраковку и очистку, затем осуществляют линейный и неразрушающий контроль тела труб, ведет контроль качества их резьбовых элементов и осуЩССТВЛШОТ рСМОНТ ПОСЛСДНИХ ПУТСМ МСХЗНИЧСской обработки, после этого подвергают трубы гидравлическим испытаниям, наносят на трубные резьбовые элементы антизадирное покрытие, после чего очищают внутреннюю поверхность труб, наносят на нее антикоррозионное покрытие с последующей сушкой, а затем трубы маркируют и комплектуют в трубные колонны.Отличием от прототипа согласно изобреТСНШО ЯВЛЯСТСЯ ТО, ЧТО рСМОНТ НЗИМСНСС ИЗНОшеннЬ 1 х резьбовых элементов ведет путем ультразвукового восстановления, для чего после контроля качества резьбовых элементов единый технический поток труб распределяют на два технологических ручья, в первый из которых направляют трубы с наименее изношенными резьбовыми элементами, подвергая последние ультразвуковой обработке, затем осуществляют гидроиспытания труб с последующим нанесеНИСМ антизадирного покрытия на трубные резьбовые элементы, а во втором технологическом ручье путем механической обработки осуществляют ремонт наиболее изношенных резьбовых элементов труб и наименее изношенных резьбо вых элементов, которые не восстановились после ультразвуковой обработки в первом технологическом ручье, после этого трубы второго технологического ручья направляют в первый технологический ручей, подвергая их резьбовые элементы ультразвуковой обработке, а трубы гидроиспытаниям с последующим нанесением антизадирного покрытия на трубные резьбовые элементы, при этом гидроиспытаъшя труб совмещают с неразрушающим контролем тела трубы методом акустической эмиссии, а между ультразвуковой обработкой резьбовых элеменТОВ И НЗНСССНИСМ ЗНТИЗЗДИРНОГО ПОКрЫТИЯ на трубный резьбовой элемент каждой из труб,выдерживают время, меньшее периода релаксации металла на контактных поверхностях резьб.Поставленная задача решается также тем,что передвижной комплекс для осуществления способа содержит установленное по ходу технологического процесса и связанное между собой механизмами для перемещения труб технологическое оборудование, включающее затрузочное устройство, раскаточный стеллаж с устройством контроля кривизны труб, установку очистки труб, установку диагностики тела труб,установку контроля качества резьбовых элементов, оборудование для ремонта резьбовых элементов путем механической обработки, установку гидравлических испытаъшй труб с неподвижной опрессовочной головкой и подвижной опрессовочной заглушкой, установку нанесения антизадирного покрытия на трубные резьбовые элементы, установку очистки внутренней поверхности труб, установку нанесения на внутреннюю поверхность труб антикоррозионного покрытия, установку окончательной маркировки труб и сортировочный стеллаж.Отличием от прототипа согласно изобретению является то, что комплекс снабжен дополнительным маркирующим устройством, установками ультразвукового восстановления трубного и муфтового резьбового элементов и устройством неразрушающего контроля тела трубы методом акустической эмиссии, при этом технологическое оборудование стационарно смонтировано в передвижных функциональных модульных блоках, причем дополнительное маркирующее устройство установлено в модульном блоке диагностики, модульный блок контроля качества резьб оснащен входным и ВЫХОДНЫМ транспортными средствами ДЛЯ ПСремещения труб, при этом над входным транспортным средством для перемещения труб указанного блока смонтирована установка ультразвукового восстановления муфтового резьбового элемента, а над выходным - подвижная опрессовочная заглушка установки гидравлических испытаний труб, при этом неподвижная опрессовочная головка установки гидравлических испытаний и установка ультразвукового восстановления трубного резьбового элемента размещены в тенераторном модульном блоке, атранспортный модульный блок установлен между блоком контроля качества резьб и генераторным модульным блоком, оснащен входным и ВЫХОДНЪ 1 М транспортными средствами ДЛЯ ПСремещения труб, промежуточным стеллажом,РЗЗМСЩСЪШЫМ МСЖДУ ВХОДНЫМ И ВЫХОДНЫМ транспортными средствами, и каретками, подвижно установленными в направляющим для перемещения труб к установкам ультразвукового восстановления муфтового и трубного резьбовых элементов и, соответственно, к подвижной и неподвижной опрессовочной заглушке и головке установки гидравлических испытаъшй,при этом устройство неразрушающего контроля тела трубы методом акустической эмиссии смонтировано на каретке, ближайшей к подвижной опрессовочной заглушке установки гидравлических испытаний труб.Сущность изобретения поясняется чертежами, где на фиг. 1 представлен общий вид комплекса, реализующего способ (вид сверху); на фиг. 2 - узел А на фиг. 1; на фиг. 3 - разрез ББ на фиг. 2.Комплекс содержит установленные по ходу технологического процесса модульный блок 1 очистки труб с установкой 2 очистки труб,например газодинамической, модульный блок 3 диагностики с установкой 4 диагностики тела труб И дополнительным маркирующим устройством 5, установленным в модульном блоке 3 по оси стационарно смонтированного транспортного средства 6 для перемещения труб, например,приводного рольганга.В модульном блоке 7 контроля качества резьб стационарно установлены установка 8 контроля качества резьбовых элементов труб,установка 9 ультразвукового восстановления муфтового резьбового элемента, расположенная над входным транспортным средством 10, для перемещения труб, например, приводным рольгангом, а также подвижная опрессовочная заглушка 11 установки гидравлических испЬ 1 таЪШЙ труб, расположенная над выходным транспортным средством 12 для перемещения труб,например, рольгангом.В модульном блоке 7 контроля качества резьб смонтирован пульт 13 контроля и управления установкой 14 нанесения антизадирного покрытия на трубные резьбовые элементы, например, установкой детонационного напыления антизадирного покрытия.Указанная установка 14 стационарно установлена в модульном блоке 15 нанесения антизадирного ПОКРЫТИЯ, СОСДИНСННОМ С МОДУЛЬНЪ 1 М блоком 7 контроля качества резьб через бронированные окна 16 и 17, принадлежащие, соответственно, модульному блоку 7 контроля качества резьб и модульному блоку 15 нанесения антизадирного покрытия.Модульный блок 15 нанесения антизадирНОГО ПОКрЫТИЯ СОСДРШСН С ВСНТИЛЯЦИОННЪ 1 М МО дульным блоком 18 посредством фланцевого соединения 19.Транспортный Модульный блок 20 содержит стационарно установленные вдоль его продольной оси входное 21 и выходное 22 транспортные средства для перемещения труб, например приводные рольганги. При этом Между входным 21 и выходным 22 транспортными средствами для перемещения труб установлен промежуточный стеллаж 23.Транспортный модульный блок 20 содержит также расположенные, соответственно, у входного 21 и выходного 22 транспортного средства для перемещения труб подъемники 24 и 25 труб. На потолочной балке транспортного модульного блока 20 смонтированы направляющие 26 с подвижными каретками 27 и 28,оснащенными механизмами вращения труб (не показаны). Каретка 28 снабжена устройством неразрушающего контроля тела трубы методом акустической эмиссии (не показано). Транспортный модульный блок 20 соединен с модульным блоком 7 контроля качества резьб фланцевым соединением 29.Генераторный модульный блок 30 содержит стационарно установленную в нем установку 31 ультразвукового восстановления трубного резьбового элемента.Каретка 27 транспортного блока 20 смонтирована с возможностью перемещения между установкой 9 ультразвукового восстановления муфтового резьбового элемента и установкой 31 ультразвукового восстановления трубного резьбового элемента.В тенераторном модульном блоке 30 смонтированы также неподвижная опрессовочная головка 32 установки гидравлических испытаний труб, гидроузел 33 неподвижной опрессовочной головки 32, ЭВМ 34 системы автоматического управления технологическим процессом и блок 35 ультразвуковых генераторов установок 9 и 31 ультразвукового восстановления резьбовых элементов.Каретка 28 транспортного модульного блока 20 смонтирована с возможностью перемещения между подвижной опрессовочной заглушкой 11 и неподвижной опрессовочной головкой 32 установки гидравлических испытаний труб.Генераторный модульный блок 30 соединен с транспортным модульным блоком 20 фланцевым соединением 29.Модульный блок 36 механической обработки содержит трубонарезной станок 37 и муфтонаверточную установку 38, установленные по оси транспортного средства 39 для перемещения труб, например, приводного рольГЗНГЗ.Модульный блок 40 очистки внутренней поверхности труб содержит установку 41 очистки внутренней поверхности труб, например щтанговую установку газоструйной очистки.Модульный блок 42 нанесения внутреннего покрытия содержит установку 44 нанесения антикоррозионного покрытия на внутреннюю поверхность трубы, например, пневматического распыления, установленную по оси транспортного средства 43 для перемещения труб, например, приводным рольгангом.В модульном блоке 45 сушки смонтирована камера сушки 46 с транспортным средством 47 для перемещения труб, например, приводным рольгангом.В модульном блоке 48 технического контроля стационарно установлено транспортное средство 49 для перемещения труб, например приводной рольганг, над которым размещен пост 50 инструментального контроля резьб, и пульт 51 связи с ЭВМ 34 системы автоматического управления технологическим процессом. Модульный блок 48 технического контроля содержит также пульт 52 для управления установкой 2 газодинамической очистки труб модульного блока 1 очистки труб.При развертываъши комплекса на Местности модульные блоки 1, 3, 7, 15, 36, 40, 42, 45,48 связываются между собой механизмами для перемещения труб 53, 54, 55, 56, 57, 58, 59, 60,61, 62, 63, преимущественно приводными рольгангами, которые оснащены перекладчиками Труб, КОНСЧНЪ 1 МИ ВЫКТПОЧЗТСЛЯМИ И датчиками наличия трубы (не показаны), обеспечивающими работу комплекса в полуавтоматизированном и автоматизированном режимах.Транспортные средства для перемещения труб 6, 10, 12, 39, 43, 47, 49 каждого из модульных блоков 3, 7, 36, 42, 45, 48 установлены соОСНО С СООТВСТСТВУЮЩИМИ СМУ МСХЗНИЗМЗМИ перемещения труб 53, 54; 57, 56; 55, 58; 60, 61; 61,62; 62, 63.Входное 21 и выходное 22 транспортные средства для перемещения труб транспортного модульного блока 20 установлены соосно, соответственно, с входным 10 и выходным 12 транспортными средствами для перемещеъшя труб модульного блока 7 контроля качества резьб.Комплекс содержит загрузочное устройство 64, например автокран, установленный в зоне досягаемости имеющегося на месторождении накопительного стеллажа (на фиг. не показан) для хранения труб, требующих ремонта, раскаточного стеллажа 65, устройства 66 входного контроля труб на кривизну, например, приводного рольганга и камеры 67 термостатирования с участком зачистки грубых дефектов на поверхности труб (не показан).Комплекс содержит установленные по ходу технологического процесса накопительные стеллажи 68, 69, 70, 71, 72, предназначенные для буферного хранения труб в случаях перебоев в ритме работы отдельных функциональных модульных блоков.На выходе из модульного блока 48 технического контроля расположены сортировочный стеллаж 73. Корпус каждого из модульных блоков 1, 3, 7, 15, 18, 20, 30, 40, 41, 42, 44, 48 может быть выполнен, например, на базе стандартных крупнотоннажных контейнеров, например, типов 1 А и 1 С ГОСТ 18477-79.Способ с использованием предлагаемого комплекса осуществляют следующим образом.По предлагаемому способу могут обрабатываться как трубы, бывшие в эксплуатации и НЗКОПЛСННЫС на МССТОРОЖДСНИИ, ТЗК И НОВЫС трубы, необходимые для восполнения парка труб на месторождении, например трубы марки НК 73 5,5 разных трупп прочности ГОСТ 63380.Вначале на рольганге 66 осуществляют входной контроль обрабатываемых труб на кривизну и визуально выявляют наличие дефектов на наружной поверхности труб. Неремонтопригодные трубы выбраковывают, а прошедшие входной контроль бывшие в эксплуатацтш трубы позт/Щионируют по одноименному концу и собирают в пакет. Затем пакет труб подвергают очистке на установке 2 гидродинамической очистки в потоке нагретого до 18 О 1249 С газа,т.е. до температуры большей температуры плавления отложений на поверхности труб, включающих, в том числе, смолопарафины.После очистки пакет труб разбирают, а трубы выдерживают в камере термостатирования 67 при г 0 время превышающее время релаксационного режима с целью исключения температурных неоднородностей тела трубы.Затем проводят зачистку грубых дефектов на наружной поверхности ниппельного конца каждой из труб, например дефектов типа задиров от ключей.После этого каждую трубу в едином технологическом потоке подвергают линейному и неразрушающему контролю на установке 4 диагностши тела трубы, а именно: замеряют толщшту, длину, производят дефектоскопию тела трубы на наличие несплошностей в теле трубы и подвергают вихретоковой структуроскопии для определения группы прочности трубы.Затем каждую трубу предварительно мар кируют на маркирующем устройстве 5 нефтестойкой этикеткой, занося в нее информацию оНеремонтопригодные по состоянию тела трубы выбраковывают.После этого резьбовые элементы каждой из ремонтопригодных труб подвергают предварительной механической очистке, ведут контроль качества резьбовых элементов, делают вывод о ремонтопригодности труб по резьбе, а затем выбирают технологию дальнейшего ремонта труб, распределяя единый технологический поток труб на два технологических ручья.По первому технологическому ручью направляют трубы с наименее изношенными резь 000285бовыми элементами, которые подвергают ультразвуковой обработке на установках 9 и 31 ультразвукового восстановления резьбовых элементов.Затем трубы подвергают гидроиспытаниям на подвижной и неподвижной опрессовочных заглушке 11 и головке 32 установки гидравлических испытаний труб, совмещая их с неразрушающим контролем тела трубы методом акустической эмиссии. Регистрируют акустические сигналы в трубе, позволяющие на ранних стадиях гидроиспытаний прогнозировать развитие скрытых зародышей дефектов в теле трубы, не доводя тело трубы до разрушения и определять местоположение скрытых зародышей дефектов,в том числе, в труднодоступных для контроля местах под резьбой.Трубы, не прошедшие гидроиспытаний,выбраковывают, а на трубные резьбовые элементы методом детонационного напыления наносят антизадирное покрытие на установке 14 детонационного напыления антизадирного покрытия.По второму технологическому ручью направляют трубы с наиболее изношенными резьбовыми элементами, а также трубы, наименее изношенные, резьбовые элементы которых не восстановились после ультразвуковой обработки в первом технологическом ручье.У труб второго технологического ручья осуществляют обрезку изношенного резьбового элемента и нарезание новой резьбы путем механической токарной обработки на трубонарезном станке 37 с последующим внесением дополнительной информации о длине трубы в маркировочную этикетку.После этого трубы второго технологического ручья направляют в первый технологический ручей, где резьбовые элементы каждой из труб подвергают ультразвуковой обработке для получения заданных параметров резьбы на установках 9 и 31 ультразвукового восстановления, соответственно, муфтового и трубного резьбовых элементов.Затем трубы подвергают гидроиспытаниям, совмещая их с неразрушающим контролем методом акустической эмиссии на установке неразрушающего контроля тела трубы методом акустической эмиссии (не показано). Трубы, не прошедшие гидроиспытаъшй, выбраковывают.После этого на трубные резьбовые элементы методом детонационного напыления наносят антизадирное покрытие на установке 14 детонаЦИОННОГО НЗПЬШСНИЯ ЗНТИЗЗДИрНОГО ПОКрЬПИЯ.При этом между ультразвуковым восстановлением резьбовых элементов труб и детонаЦИОННЫМ НЗНСССНИСМ антизадирного ПОКРЫТИЯ на трубный резьбовой элемент каждой из труб выдерживают время, которое выбирают меньше периода релаксации металла на контактных поверхностях резьб. Это обеспечивает более вь 1 сококачественное диффузионное сцепление напы

МПК / Метки

МПК: B23Q 41/00, B23P 6/00

Метки: восстановительного, ремонта, комплекс, труб, передвижной, подготовки, способ, осуществления, эксплуатации, нефтегазопромысловых, нарезных

Код ссылки

<a href="https://eas.patents.su/10-285-sposob-vosstanovitelnogo-remonta-i-podgotovki-k-ekspluatacii-nareznyh-neftegazopromyslovyh-trub-i-peredvizhnojj-kompleks-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ восстановительного ремонта и подготовки к эксплуатации нарезных нефтегазопромысловых труб и передвижной комплекс для его осуществления</a>

Следующий патент: Устройство для сохранения букета цветов

Случайный патент: Планировщик балластной призмы для балластировки рельсового пути