Система удаления скважинного оборудования

Номер патента: 23310

Опубликовано: 31.05.2016

Авторы: Хейнен Вильхельмус Хубертус Паулус Мария, Ван Спронсен Энгел, Енсен Майкл

Формула / Реферат

1. Способ значительного растворения постоянно смонтированного скважинного оборудования, имеющего по меньшей мере часть, изготовленную из стали, содержащий стадию введения в окружение скважинного оборудования смеси для растворения оборудования, содержащей кислоту или смесь кислотных компонентов, в котором компоненты смеси для растворения оборудования выбирают из условия образования барьера для сведения к минимуму утечки смеси для растворения оборудования в пласт из осадка, возникающего в результате взаимодействия растворяющей смеси с поверхностью пласта.

2. Способ по п.1, в котором подлежащее растворению скважинное оборудование имеет часть, изготовленную из стали, выбранной из нержавеющей стали, такой как сорта стали согласно стандартам Американского нефтяного института С75, L80, С95, Р110, типы стали 13Cr, 9Cr1Mo, Incoloy®, Inconel®, Monel® K-500, 316L, 13Cr, L80 и углеродистой стали.

3. Способ по любому из пп.1, 2, дополнительно содержащий одну или более начальных и/или промежуточных стадий, по существу, удаление покрытия на скважинном оборудовании.

4. Способ по любому из пп.1-3, дополнительно содержащий стадию подачи смеси для растворения оборудования вокруг скважинного оборудования.

5. Способ по любому из пп.1-4, дополнительно содержащий стадию аэрации газом смеси для растворения оборудования.

6. Способ по любому из пп.1-5, в котором смесь для растворения оборудования дополнительно содержит одну или более добавок и/или катализаторов.

7. Способ по п.6, в котором кислоту или смесь кислотных компонентов выбирают из группы, состоящей из серной кислоты, соляной кислоты, азотной кислоты, фтористо-водородной кислоты, фосфорной кислоты, молочной кислоты, дубильной кислоты, щавелевой кислоты и их смесей.

8. Способ по п.6, в котором одну или более добавок и/или катализаторов выбирают из группы, состоящей из пероксида водорода, сероводорода, кислорода, диоксида углерода, и солей, содержащих галогенид, такой как хлорид-ион, бромид-ион, фторид-ион, сульфид-ион, тиоцианатный ион, нитрит-ион и их смесей.

9. Способ по п.4, в котором смесь для растворения оборудования циркулирует со скоростью, соответствующей 1 м/с или более.

10. Способ по п.1, в котором подлежащее растворению оборудование расположено в богатом кальцием пласте и смесь для растворения оборудования содержит 1-98,3% серной кислоты.

11. Способ по п.10, в котором смесь для растворения оборудования дополнительно содержит по меньшей мере один второй источник Н+.

12. Способ по п.1, в котором подлежащее растворению скважинное оборудование расположено в пласте из песчаника и смесь для растворения оборудования состоит из фтористо-водородной кислоты.

Текст

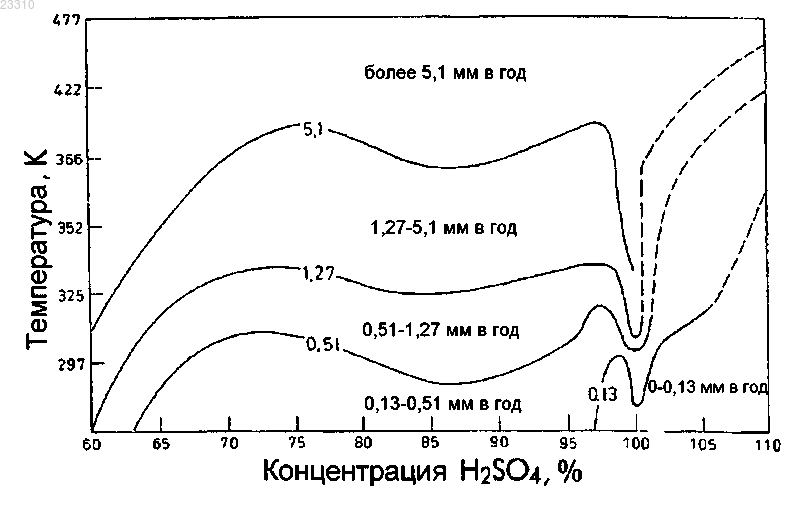

(71)(73) Заявитель и патентовладелец: МЕРСК ОЛИЕ ОГ ГАС А/С (DK) Изобретение представляет практический способ, обеспечивающий значительное удаление скважинного оборудования растворением его с использованием химического реагента. Способ включает стадию введения смеси для растворения оборудования, содержащей один или более химических реагентов и/или материалов, пригодных, по существу, для растворения скважинного оборудования. Енсен Майкл (DK), Хейнен Вильхельмус Хубертус Паулус Мария(DE), Ван Спронсен Энгел (DK) Медведев В.Н. (RU) Область техники, к которой относится изобретение Настоящее изобретение относится к способу удаления скважинного оборудования из скважины без извлечения оборудования. В частности, настоящее изобретение относится к новому способу химического удаления скважинного оборудования. Наряду с другими обстоятельствами, способ может быть использован в промышленной добыче нефти и природного газа. Уровень техники Нефтяные, газовые, водяные и геотермальные скважины пробуривают в земле и обычно такую буровую скважину облицовывают сталью и закрепляют путем заливки цементом снаружи этих стальных облицовок. Внутри этих стальных стенок постоянно или полупостоянно может быть смонтировано оборудование, такое как насосно-компрессорная колонна, пакеры, эксцентричные скважинные камеры для газлифтного клапана, шиберы боковых отверстий, дистанционно управляемые с поверхности или подповерхностно клапаны и измерительные инструменты. После того как скважина достигла конца своего срока службы вследствие технических проблем ввиду того, что стала неэкономичной или по истечении срока разрешения, скважина должна быть ликвидирована. Обычно существует правовое или договорное обязательство ликвидировать скважину конкретным способом и обычно правительственные директивы или законодательные нормы определенно предписывают, как должна быть ликвидирована скважина. Типичная процедура включает извлечение системы труб с последующим удалением устья скважины. Это является обычной практикой для вертикальных скважин, где оборудование, как правило, удаляют простым извлечением. В течение многих лет в промышленности были разработаны способы бурения горизонтальных скважин, и этот тип скважин распространился по всему миру. В то же время промышленность разработала оборудование для постоянного или полупостоянного размещения в этой горизонтальной секции,которое не может быть извлечено с такой легкостью, как система труб вертикальной скважины. В некоторых случаях даже физически невозможно извлечь эти компоненты из-за препятствий в скважине или частичного обрушения цементной облицовки, или вследствие того, что части скважины подверглись коррозии. Если оборудование не может быть удалено простым извлечением, например, вследствие вышеназванных проблем, может быть использован скважинный фрезерный инструмент, который может измельчить скважинное оборудование на мелкие частицы. Патент США 5778995 описывает скважинный фрезерный инструмент. Удаление скважинного оборудования расфрезеровыванием требует введения более совершенного скважинного оборудования, а также управления работой фрезерного инструмента и его технического обслуживания. Кроме того, если части скважины были частично заблокированы обрушением, фрезерный инструмент будет не в состоянии действовать надлежащим образом. Патент США 2436198 раскрывает способ, который относится к химическому удалению растворимых в кислоте металлических деталей в глубокой скважине. Одна цель изобретения по данному патенту состоит в создании улучшенного способа и композиции для химического растворения части из алюминия или алюминиевого сплава, такой как секция обсадной колонны, в стволе скважины, в результате чего достигают полного быстрого удаления. Растворение деталей или оборудования, сделанных из Al илиAl-сплавов в скважине, достигается подверганием металлической детали коррозионному воздействию раствором соляной кислоты, к которому было добавлено относительно небольшое количество кислоты фосфора, такой как фосфорная кислота (H3PO4) и гипофосфорная кислота (H(H2PO2. Для предотвращения или сокращения воздействия кислотного раствора на соседние железные металлические детали, когда такие присутствуют, в кислотный раствор может быть введен ингибитор такого действия. Патент США 2261292 раскрывает способ заканчивания скважин, которые пересекают многочисленные продуктивные горизонты, и имеет конкретной целью процедуру заканчивания, которая будет позволять оператору производить добычу с различных горизонтов одновременно. Согласно этому способу комплект колонны обсадных труб включает одну или более секций, размещенных так, чтобы находиться напротив верхних продуктивных горизонтов, и состоящих из металла или материала, который может быть легко удален химическим путем. Например, материал может представлять собой сплав алюминия или сплав магния, или он может быть полимером, растворимым в кислоте или щелочи. Химический реагент может представлять собой кислоту или сильную щелочь, например соляную кислоту. Патент США 4890675 раскрывает способ бурения горизонтальных буровых скважин через пласты,пересеченные обсаженной скважиной. Способ предусматривает размещение обсадной секции рядом с пластом, которая без труда растворяется в выбранном химическом растворе при контакте обсадной секции с химическим раствором, выбранным для растворения обсадной секции, и создает "окно" в пласт, а затем пробуривание по меньшей мере одной в основном горизонтальной буровой скважины через окно в пласт. Удаляемая секция может быть сформирована из Al или Mg или сплава Al или Mg. Выбранный химический раствор может представлять собой кислоту или щелочь. Для сведения к минимуму повреждения остальной обсадной колонны предпочтительным является раствор каустической соды. Для растворения Al или Mg в особенности эффективен сильный гидроксид щелочного металла или нитрат аммония. Патентная заявка США 2005/0205266 относится к биоразлагаемым скважинным инструментам, т.е. инструментам одноразового использования, таким как заглушка для закупоривания трещин, и способам удаления таких инструментов из буровых скважин. Одноразовый скважинный инструмент или компонент инструмента может включать разложимый полимер, например алифатический сложный полиэфир. Существует потребность в усовершенствовании имеющихся способов удаления скважинного оборудования, которое не обременено вышеописанными недостатками. Сущность изобретения Настоящее изобретение было выполнено с учетом вышеописанных известных решений, и цель изобретения состоит в создании практического способа, обеспечивающего простое и надежное удаление скважинного оборудования химическим путем. Для достижения указанной цели настоящее изобретение представляет способ значительного растворения скважинного оборудования, содержащего стадию введения в окружение скважинного оборудования смеси для растворения оборудования, содержащей один или более химических реагентов и/или материалов, пригодных для значительного растворения скважинного оборудования. В одном варианте исполнения способ дополнительно включает одну или более начальных и/или промежуточных стадий значительного удаления покрытия на скважинном оборудовании. Способ может дополнительно включать стадию протекания смеси для растворения оборудования вокруг скважинного оборудования и проведения аэрации газом смеси для растворения оборудования. Когда скважинное оборудование главным образом состоит из одного или более металлов и/или металлических сплавов, например сталей, растворение скважинного оборудования может происходить в основном путем коррозии, например в результате потери электронов из металла. Когда скважинное оборудование состоит главным образом из одного или более металлов и/или металлических сплавов, смесь для растворения оборудования может включать кислоту или смесь кислотных компонентов и дополнительно может быть скомбинирована с одной или более добавками и/или катализаторами. Когда скважинное оборудование находится в известняковом (CaCO3) пласте, смесь для растворения оборудования, включающая, например, 1-98,3%-ную серную кислоту, также сокращает потенциальную утечку смеси для растворения оборудования в окружающий пластовый резервуар созданием барьера течению между скважинным оборудованием и окружающим пластом. Когда скважинное оборудование находится в пласте из песчаника, смесь для растворения оборудования, состоящая, например, из фтористо-водородной кислоты, может действовать подобным образом для сокращения потенциальной утечки смеси для растворения оборудования в окружающий пластовый резервуар созданием барьера течению. Краткое описание чертежей На фигуре показана изокоррозионная диаграмма для нелегированной стали и стального литья в неподвижной серной кислоте как функция концентрации серной кислоты в % и температуры в Кельвинах(Dechema Corrosion Handbook, vol. 8, 1991, под ред. Behrens, ISBN 3-527-26659-3, p. 48). Можно видеть,что скорость проникновения коррозии выше 5,1 мм/год (200 mpy (мил/год может быть достигнута при различных концентрациях, определяемых линией, которая обозначена "5,1", например при концентрациях серной кислоты около 60% и температурах выше 310 К (37 С). Подробное описание изобретения Способ удаления скважинного оборудования согласно настоящему изобретению позволяет, по меньшей мере частично, удалять скважинное оборудование, например, из нефтяной скважины без необходимости его извлечения. Способ согласно настоящему изобретению направлен на удаление скважинного оборудования, которое включает сталь, такую как углеродистая сталь или коррозионностойкая сталь. Углеродистая сталь представляет собой сплав, состоящий главным образом из железа с содержанием углерода между 0,2 и 2,2 вес.%, в зависимости от сорта, тогда как нержавеющая сталь, которая представляет собой тип коррозионностойкой стали, типично имеет минимальное содержание хрома 10,5 или 11 мас.%. Как правило, по меньшей мере 50% скважинного оборудования, обрабатываемого или удаляемого согласно настоящему способу, будут составлены сталью. Способ иллюстрирован со ссылкой на нефтяные, газовые, водяные и геотермальные скважины. Однако квалифицированному специалисту в этой области технологии было бы понятно, что способ скважинного удаления, как описанный здесь, может быть распространен на любой родственный вариант применения. Изобретение относится к способу, который значительно растворяет, т.е. удаляет, скважинное оборудование. "Значительное растворение" определяется оператором как растворение, которое является необходимым в данных обстоятельствах. Обычно "значительное растворение" определяется как удаление по меньшей мере 50%, например по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90% или по меньшей мере 95% скважинного оборудования. Способ включает стадию, в которой в скважину вводят смесь для растворения оборудования. Смесь для растворения оборудования остается в скважине и по истечении некоторого времени будет вызывать значительное растворение скважинного оборудования. Скорость растворения для различных комбинаций оборудования, смесей и условий может быть определена, как описано в примерах под заголовком "Расчет скорости коррозии" и"Оценка скорости коррозии применением испытательных образцов". Обычно скважинное оборудование, включающее трубу и оборудование внутри и вокруг трубы, такое как насосно-компрессорная колонна, пакеры, эксцентричные скважинные камеры для газлифтного клапана, шиберы боковых отверстий, пакеры, дистанционно управляемые с поверхности или подповерхностно клапаны и измерительные инструменты, изготавливают из различных типов материалов. Типы материалов могут представлять собой различные типы металлов, металлических сплавов, полимерных покрытий, резиновых деталей и пластиков. Это те типы материалов, которые будут растворены или, по меньшей мере, значительно растворены с использованием способа согласно изобретению. Для значительного растворения скважинного оборудования нельзя полагаться только на "естественную" эрозию/коррозию, так как это происходило бы непомерно долго. Таким образом, чтобы удалить скважинное оборудование в течение рационального периода времени, является обоснованным добавление одной или более смесей для растворения оборудования. Смесь для растворения оборудования включает один или более химических реагентов и/или материалов, пригодных для значительного растворения скважинного оборудования. В идеальном случае одна смесь будет удалять все типы материалов. Однако,как правило, одна смесь для растворения оборудования будет удалять, например, металлы и металлические сплавы, и еще одна смесь для растворения оборудования будет использована для растворения, например, полимерных покрытий, резиновых деталей и пластиков. Эти неметаллические материалы могут быть растворены, например, текучими средами, содержащими ароматические циклы. В зависимости от типа и размеров оборудования могут быть необходимыми промывка скважинного оборудования для вытеснения истощенной смеси для растворения оборудования и введение иной или идентичной смеси для растворения оборудования. В одном варианте исполнения способ дополнительно включает одну или более начальных и/или промежуточных стадий значительного удаления покрытий, таких как облицовки, на скважинном оборудовании. Удаление покрытий, включающих органические покрытия, может включать обезжиривание скважинного оборудования, отслоение покрытий, например, таких как Teflon, поливинилиденфторид,удаление эбонитовых, порошковых, пластмассовых или полимерных покрытий, а также смывание красок, лаков и смазок. Примерами обезжиривающих средств для скважинного оборудования являются ацетон, бензол, толуол и другие органические растворители. Тефлон можно отслоить с использованием средства N-Terpinal (фирма WSI industries, 1325 W. Sunshine St., 551, Спрингфилд, Миссури 65807,США), которое также может быть применено для отслоения многих других покрытий, таких как эпоксидные, уретановые, порошковые покрытия и краски. В дополнительном варианте исполнения поток смеси для растворения оборудования пропускают вокруг скважинного оборудования. Одно из преимуществ применения протекающей смеси состоит в том, что, в дополнение к химическим воздействиям смеси, механическое действие поступающего потока на скважинное оборудование дополнительно способствует удалению скважинного оборудования благодаря механическому удалению мелких фрагментов, таких как покрытия и облицовки скважинного оборудования. Еще одно преимущество заключается в том, что механическое удаление покрытий на скважинном оборудовании может значительно ускорять химическое растворение оборудования. Механическое действие протекающей смеси для растворения оборудования может быть усилено присутствием и/или добавлением дисперсного материала, такого как песок или шрапнель, и растворенных газов в случае жидкой смеси для растворения оборудования, или внешняя аэрация газом смеси для растворения оборудования также будет усиливать механический эффект от течения смеси для растворения оборудования. Механический эффект от течения смеси для растворения оборудования усиливается при повышении скорости течения, например, такой как 0,5, 0,9, 1, 2, 3, 4, 5, 10, 15, 20, 25 и 30 м/с. Дополнительное преимущество циркуляции смеси для растворения оборудования получают для скважинного оборудования, изготовленного из стали. Сталь может образовывать оксидную защитную пленку/покрытие на поверхности металла, даже в коррозионно-агрессивных растворах. Повышение скорости текучей среды способствует удалению этих защитных покрытий, тем самым увеличивая скорость коррозии. Кроме того, повышение скорости текучей среды может до определенной степениувеличивать скорость коррозии благодаря сокращению толщины диффузионного слоя, например, см. работу авторов Е.Е. Stansbury и R.A. Buchanan, Fundamentals of Electrochemical Corrosion ("Основы электрохимической коррозии"), 2000, издательство ASM International, ISBN: 0-87170-676-8, стр. 113-114 и след., 145 и след. Обычно металлические детали скважинного оборудования сделаны из стали, где основные компоненты обычно являются железными. Используют многие типы стали, такие как углеродистая сталь или нержавеющая сталь, например, согласно стандарту Американского нефтяного института (АНИ) сорта стали С 75, L80, С 95, Р 110, и АНИ-типы L80-13Cr, 9Cr1Mo, Incoloy и Inconel. Нержавеющая сталь отличается от углеродистой стали количеством присутствующего хрома. Нержавеющую сталь, также известную как сталь INOX, или инокс, определяют как стальной сплав с минимальным содержанием хрома: 10,5 или 11 мас.%. Типичные составы разнообразных сплавов показаны в табл. 1. Таблица 1 Составы разнообразных сплавов (в %) Растворение скважинного оборудования главным образом происходит путем коррозии, которая представляет собой химическую и/или электрохимическую реакцию между металлами и/или металлическими сплавами и смесью для растворения оборудования. В дополнительном варианте исполнения коррозия скважинного оборудования главным образом происходит в результате потери металлами электронов. Коррозия, которая протекает с потерей электронов металлами и/или металлическими сплавами, включает следующие реакции, которые рассматриваются как простейшие коррозионные реакции (М = металл): Таким образом, металл из металлического состояния преобразуется в ионы с валентностью m в растворе с выделением водорода. Если в растворе присутствует растворенный кислород, обычно благодаря контакту с воздухом (аэрированная окружающая среда), то в дополнение к рассмотренным выше реакциям применимы следующие реакции: Для конкретного примера, такого как коррозия железа, общая реакция в кислотном растворе (при рН 7) будет иметь следующий вид: Когда имеют дело с коррозией металлов и металлических сплавов, может быть преимущественным сокращение времени, в течение которого происходит значительная коррозия. Это может быть сделано повышением скорости коррозии. Скорость коррозии типично выражают в виде интенсивности коррозии в единицах потери массы на единицу площади в единицу времени, и скорости проникновения коррозии в единицах сокращения размера в направлении, перпендикулярном корродирующей поверхности, в единицу времени. Типично скорости коррозии могут быть получены измерением плотности коррозионного тока и применением закона Фарадея для расчета скорости коррозии. Измерение плотности коррозионного тока известно квалифицированному специалисту и описано, например, авторами Е.Е. Stansbury иR.A. Buchanan в книге Fundamentals of Electrochemical Corrosion ("Основы электрохимической коррозии"), 2000, издательство ASM International, ISBN: 0-87170-676-8, которая включена полностью в данное описание путем ссылки. Еще один способ измерения скорости коррозии состоит в подвергании металла или металлического сплава воздействию коррозионно-агрессивной окружающей среды в течение заданного времени и измерении разности весов вследствие коррозии (см. примеры под заголовком "Оценка скорости коррозии применением испытательных образцов"). Может быть проведена корреляция разности весов, например, со скоростью проникновения коррозии (см. примеры под заголовком "Расчет скорости коррозии"). Два описанных выше примерных способа предоставляют средство для расчета скорости коррозии и для оценки времени, необходимого для значительного корродирования деталей скважинного оборудования из металла и металлического сплава. Одной типичной единицей скорости проникновения коррозии является mpy, которая представляет собой "мил/год" коррозии; 1 мил составляет тысячную долю дюйма. Таким образом, скорость проникновения коррозии с величиной 100 милов/год соответствует 2,54 мм/год. Это значит, что труба с толщиной стенки 5 мм исчезнет в течение 2 лет, если она подвергается коррозии со скоростью проникновения коррозии 100 милов/год. Скорость коррозии зависит от многих переменных факторов, таких как тип металла и металлического сплава, тип смеси для растворения оборудования, скорость течения смеси для растворения обору-4 023310 дования, температура, давление и/или гальваническая активность. Табл. 2 иллюстрирует оценочное время (в месяцах, m) для растворения/корродирования трубы с типичным наружным диаметром 4,5 дюйма(114,3 мм) и толщиной стенки 6 мм до значительной степени по меньшей мере 50%. Таблица 2 Время корродирования может быть разделено на три категории: 0-6 месяцев, 6-12 месяцев и 12 месяцев. Если скорость значительной коррозии для трубы, как описано выше, должна быть достигнута в течение менее 1 года, то была бы необходимой скорость проникновения коррозии выше 200 милов/год или более, в зависимости от степени значительной коррозии. Скорость коррозии выше 4 милов/год, соответствующая коррозии 0,1 мм/год, представляет собой границу между приемлемой и неприемлемой производительностью. Примерами скоростей коррозии согласно изобретению являются: 4, 10, , , 40, 50, 60, 70, 80, 90, 100, 200, 300, 400, 500, 600, 700, 800, 900, 1000,1500 и 2000 милов/год, при конкретных температурах окружающей среды или повышенных температурах в скважине. Для повышения скорости коррозии металла и металлических сплавов в скважинное оборудование могут быть введены разнообразные смеси для растворения оборудования. В одном варианте исполнения смесь для растворения оборудования изменяет величину рН в скважинной среде до диапазона значений рН ниже нейтрального значения рН, например, такого как ниже рН 7. В одном варианте исполнения смесь для растворения оборудования включает кислоту или смесь кислотных компонентов. Кислота или смесь кислотных компонентов может быть выбрана, например, среди одной или более из следующих: серной кислоты, соляной кислоты, азотной кислоты, фтористо-водородной кислоты, фосфорной кислоты,молочной кислоты, дубильной кислоты, щавелевой кислоты и их смесей. На скорость коррозии можно повлиять изменением концентрации и специфической комбинацией кислот в смеси для растворения оборудования. Как очевидно из фигуры, можно видеть, что скорость проникновения коррозии выше 5,1 мм/год (200 милов/год) может быть достигнута при различных концентрациях, определяемых линией, которая обозначена "5,1", например, при концентрациях серной кислоты около 60% и температурах выше 310 К (37 С). Согласно изобретению растворение скважинного оборудования в общем, а также скорость коррозии металлов и металлических сплавов могут быть увеличены добавлением одной или более подходящих добавок и/или катализаторов. В зависимости от растворяемого металла или металлического сплава могут быть применены одна или более из следующих добавок и/или катализаторов: пероксид водорода, сероводород, кислород, диоксид углерода и соли, содержащие галогенид, такой как хлорид-ион, бромид-ион,фторид-ион, сульфид-ион, тиоцианатный ион, нитрит-ион и их смеси. Например, добавки могут представлять собой окислители или добавки, которые изменяют химические свойства поверхности формированием поверхностной пленки, препятствующей дальнейшему повторному окислению. Например, общеупотребительные окислители включают: кислород (O2), озон (O3), галогены: фтор (F2), хлор (Cl2), бром(Br2), йод (I2), гипохлорит (OCl-), хлорат (ClO3-), азотную кислоту (HNO3), шестивалентный хром: триоксид хрома (CrO3), хромат (CrO42-), бихромат (Cr2O72-), перманганат (MnO4-), манганат (MnO42-), пероксид водорода (H2O2) и другие пероксиды. В одном варианте исполнения кислотный компонент смеси для растворения оборудования представляет собой серную кислоту. Серная кислота может быть концентрированной или разбавленной. Разбавление концентрированной серной кислоты представляет собой экзотермическую реакцию и может быть выполнено до введения смеси для растворения оборудования, включающей серную кислоту, или,что преимущественно, после введения серной кислоты в скважину. Поскольку при разбавлении кислоты выделяется теплота, могут создаваться локальные термические условия, которые могут дополнительно повышать начальную скорость коррозии, поскольку повышение температуры увеличивает скорость коррозии, например, см. издание Dechema Corrosion Handbook, vol 8, 1991, под редакцией Behrens, ISBN 3527-26659-3, p. 49. Концентрированная серная кислота проявляет свойства окислителя, но они сокращаются при низких и "промежуточных" концентрациях. Поведение большинства типов нержавеющей стали сводится к тому, что в основном они устойчивы как к низким, так и к высоким концентрациям, но подвергаются воздействию при промежуточных концентрациях. Производимая промышленностью концентрированная кислота содержит около 95-98 вес.% (плотность 1,84 г/см 3). Примерами таких промежуточных концентраций являются значения от 60-95%, 60-80%. Дополнительно усиливать коррозию может присутствие в серной кислоте таких добавок, как хлориды. Соляная кислота (HCl) может выделяться из хлорида натрия (или в общем любой другой соли с хлорид-ионом) под действием серной кислоты, в зависимости от температуры, делая смесь для растворения оборудования еще более агрессивной. Для устойчивости стали является важным содержание хрома, которое означает, что сталь AISI 310(Fe, 0,25% C, 24-26% Cr, 19-22% Ni, 2% Mn, 1,5% Si, 0,45% P, 0,3% S) является более коррозионностойкой, чем сталь AISI 304 (Fe, 0,08% C, 17,5-20% Cr, 8-11% Ni, 2% Mn, 1% Si, 0,045% P,0,03% S), благодаря присутствующему в этом сплаве дополнительному количеству хрома. Нержавеющие стали проявляют более низкую скорость коррозии, чем углеродистые стали, при любой величине расхода потока концентрированной кислоты. Это обусловливается тем, что пассивирующий слой на нержавеющих сталях является более стабильным, чем слой из сульфата двухвалентного железа, образующийся на углеродистой стали, при любых условиях течения. В дополнительном варианте исполнения скважинное оборудование может быть пронизано коррозией локально или полностью разрушено, тем самым открывая доступ к пласту, окружающему буровую скважину. Это может вызывать утечку смеси для растворения оборудования в подземный пласт, в котором была пробурена скважина, приводя к необходимости введения большего количества смеси для растворения оборудования для растворения скважинного оборудования. Утечка будет дополнительно увеличивать расходы на растворение скважинного оборудования, и поэтому является преимущественным сведение к минимуму любой утечки активной смеси для растворения оборудования созданием барьера течению между подземным пластом, в котором была пробурена скважина, и растворяемым скважинным оборудованием. Когда скважинное оборудование находится в богатом кальцием пласте, то преимущественным является применение кислоты в сочетании с источником сульфатных ионов (SO42-), например, самой серной кислоты. Серная кислота может присутствовать в любой концентрации от около 1-98,3%. Серная кислота будет растворять богатый кальцием материал, например, такой как карбонат кальция CaCO3,который, в свою очередь, будет переосаждаться в виде сульфата кальция с переменными количествами воды, например, такого как гипс (CaSO4, 2H2O), тем самым создавая барьер течению, который эффективно минимизирует утечку смеси для растворения оборудования в подземный пласт, в котором была пробурена скважина. Поскольку гипс и родственные материалы на основе сульфата кальция имеют более высокий молярный объем, чем сам карбонат кальция (CaCO3 37 см 3/моль против гипса 75 см 3/моль),любые трещины в богатом кальцием пласте, окружающем скважинное оборудование, будут закупорены и герметизированы избыточным объемом сульфата кальция, обусловливая образование покрытия из сульфата кальция, которое значительно сокращает или прекращает утечку. Утечки могут возникать через отверстия, проделанные в колонне труб, например, в результате коррозии. Кроме того, дополнительно преимущественным является создание возможности содержать смесь для растворения оборудования как внутри, так и снаружи скважинного оборудования. Это обусловлено тем, что смесь для растворения оборудования будет контактировать с обеими сторонами трубы, что обеспечивает растворение большей части скважинного оборудования. Способность обеспечить контакт внутри и также снаружи трубы без значительных утечек смеси для растворения оборудования в окружающий пласт эффективно удваивает скорость коррозии и, тем самым, значительно сокращает время значительного растворения. Когда смесь для растворения оборудования для богатых кальцием пластов включает серную кислоту, может быть дополнительно добавлен еще один источник Н+, такой как соляная кислота. Увеличение соотношения между ионами водорода Н+ (которые растворяют богатый кальцием материал, например,такой как CaCO3) и сульфат-ионами SO42- (которые осаждают соединение сульфата кальция) имеет результатом большее количество растворенного материала, богатого кальцием, который, в свою очередь,может быть выделен в осадок. Увеличение отношения H+/SO42- может быть благоприятным, если нужно сформировать более крупную пробку из гипса. Конкретные условия и корреляции между величиной расхода потока, продолжительностью нагнетания, соотношением, концентрацией и т.д. были подробно описаны в находящейся одновременно на рассмотрении заявке, озаглавленной "Герметизация зон потери циркуляции бурового раствора" (патентная заявка Дании РА 200801618, предварительная заявка США 61/116226), с совпадающей датой подачи и подобным авторством на изобретение, далее называемой как "совместно рассматриваемая заявка", которая полностью включена в данное описание ссылкой. Когда скважинное оборудование расположено в пласте из песчаника, является преимущественным,чтобы смесь для растворения оборудования включала фтористо-водородную кислоту, так как фтористоводородная кислота будет растворять песчаник и осаждать оксид кремния, что будет иметь результатом закупоривание пор и, тем самым, сокращение утечек смеси для растворения оборудования в окружающий пласт. Таким образом, используемая смесь для растворения оборудования может иметь две функции, одна из которых состоит в значительном растворении скважинного оборудования в стволе скважины и вторая - в предотвращении потери текучей среды в окружающий пласт. Квалифицированному специалисту будет понятно, что описанные аспекты и варианты осуществления настоящего изобретения могут быть использованы в любой комбинации. Настоящее изобретение может быть применено во всех областях, в которых желательно удаление оборудования, и в особенности для использования в скважинных операциях в нефте- и газодобывающей промышленности. Если желательно, часть секции может быть подвергнута коррозии селективно путем герметизации этой секции и введения смеси для растворения оборудования в секцию, предназначенную для корродирования. Концентрации в % представляют собой весовые соотношения, если не оговорено иное. Текучие среды, такие как смесь для растворения оборудования, могут быть жидкими и/или газообразными. Кроме того, определение жидкой и/или газообразной смеси для растворения оборудования включает водные и органические смеси, растворы, суспензии, эмульсии и тому подобные. Нижеследующие примеры приведены исключительно для иллюстрации изобретения и не должны толковаться в ограничительном смысле. Примеры Расчет скорости коррозии. Оценку коррозии проводят несколькими путями. Простейший способ состоит в измерении потери материала после воздействия конкретной окружающей среды. Тогда скорость коррозии в милах/год получают согласно формуле (1) где w - потеря веса в мг;t - продолжительность воздействия в ч. Скорость проникновения коррозии в 100 милов/год соответствует 2,54 мм/год. Оценка скорости коррозии применением испытательных образцов. Стержневидный образец для испытания коррозии нарезают на станке в диски с диаметром 14 дюйма (38,1 мм) и толщиной 1/4 дюйма (6,35 мм), причем каждый диск имеет в центре отверстие диаметром 1/8 дюйма (3,175 мм). Каждый диск полируют до величины шероховатости поверхности 600 грит, очищают четыреххлористым углеродом для удаления остаточной смазочно-охлаждающей жидкости и абразива с последующей очисткой в моющем средстве и горячей воде и, наконец, высушивают. Каждый чистый сухой диск, используемый в коррозионном испытании, взвешивают с точностью до 0,0001 г и подвешивают в одном из испытательных растворов на платиновой проволоке в течение надлежащего периода воздействия. После воздействия испытательные образцы затем очищают найлоновой щеткой и водопроводной водой, высушивают и опять взвешивают испытательные образцы с точностью до 0,0001 г. Скорость коррозии каждого диска в милах/год рассчитывают по формуле (1). Оценка скорости коррозии нержавеющей стали сорта 304. С использованием модификации формулы (1) можно оценить время, необходимое для корродирования разнообразного скважинного оборудования, с помощью конкретных смесей для растворения оборудования, для которых скорости коррозии известны или оценены, например, с использованием вышеописанных испытательных образцов: где w - потеря веса в г;t - продолжительность воздействия в сутках. Нержавеющая сталь 304 имеет скорость коррозии на уровне 247 милов/год в Н 2-насыщенной 1 н.Stainless Steels: Behavior of Commercial Alloys ("Переменная коррозионная устойчивость нержавеющих сталей 18Cr-8Ni: поведение промышленных сплавов"), Corrosion, vol. 25, 1969, p. 300-304). Принимая в качестве примера значительную коррозию (по меньшей мере 50%) трубы из нержавеющей стали сорта 304 длиной 40 дюймов (1016 мм) с наружным диаметром 4,5 дюйма (114,3 мм), толщиной стенки 6 мм и плотностью 8,03 г/см 3, получается: Поскольку как площадь (А) внутренней поверхности, так и потеря веса (w) пропорциональны длине трубы (l), вышеприведенная оценка времени действительна не только для 40-дюймовой секции трубы, но и для трубы с любой длиной. Пример 1. Растворение 10000-футовой (3048 м) секции скважинной стальной трубы. 10000-футовую (3048 м) секцию скважинной стальной трубы наружным диаметром 4,5 дюйма(114,3 мм) и толщиной стенки 6,9 мм, весящей 126000 фунтов (57154 кг), подвергают коррозии добавлением по меньшей мере 112 м 3 60%-ной H2SO4, смешанной либо на впускном конце, либо в скважине. Если 60%-ную серную кислоту смешивают в скважине, то это может быть осуществлено, например, в следующих стадиях: 1) нагнетание воды из межтрубного пространства; 2) нагнетание концентрированной серной кислоты в скважину через 1-2-дюймовую (25,4-50,8 мм) трубу со стороны добычи. Объем конкретной примерной трубной секции составляет 24 м 3. Каждый месяц секцию трубы промывают и вводят новый кислотный раствор. Это повторяют до тех пор, пока труба полностью не корродирует. Водород, который образуется в результате реакций растворения, "выдувают" на поверхность с помощью малой трубы, соединенной с зоной, где растворяют оборудование. На поверхности измеряют объем водорода, прежде чем направить его в факел для сжигания. Когда образование водорода достигает нулевого значения в единицу времени, есть две возможности. В случае если теоретический объем кислоты не использован, это значит, что должна быть введена новая партия кислоты. В случае если теоретический объем кислоты значительно превышен, и концентрация водорода достигает нулевого значения в единицу времени, можно сделать вывод, что больше никакой реакции не протекает, и это значит, что металлы растворились. Пример 2. Определение скорости коррозии материала гибких насосно-компрессорных труб малого диаметра фирмы Schlumberger. Условия испытания. Испытательный раствор: 0,3 М HCl + 1,5 М H2SO4 при температуре 80 С, деаэрированный и полностью перемешанный. Испытательные образцы размером 5,53,0 см вырезают из гибких насосно-компрессорных труб малого диаметра (углеродистая сталь - HS-80: химический состав: С, 0,10-0,15; Mn, 0,60-0,90; Р, максимально 0,03; S, максимально 0,005; Si, 0,30-0,50; Cr, 0,45-0,70; Cu, максимально 0,40; Ni, максимально 0,25). Один образец прошлифовывают до шероховатости 500 грит на всех поверхностях. Все другие образцы подвергают только галтовке. Испытательные образцы обезжиривают погружением в ацетон и этанол. Экспериментальная методика. Испытательный раствор готовят из химически чистых кислот и дистиллированной воды. Испытательная ячейка заключена в нагревательную рубашку и содержит 2000 мл испытательного раствора. Температуру поддерживают при 80 С в пределах 1 С. Испытательный раствор энергично перемешивают. Испытательную ячейку продувают азотом (с расходом 150 см 3/мин). Продувку начинают по меньшей мере за 30 мин до погружения образца. Продувку продолжают на протяжении всего испытания. Два испытательных образца одновременно погружают в раствор на 24 ч. Испытательные образцы взвешивают перед испытанием для расчета скорости коррозии по потере веса. Испытательные образцы удерживают свободно висящими в испытательном растворе с использованием полипропиленовой швейной нити. По завершении испытания образцы промывают дистиллированной водой, промывают этанолом и высушивают с использованием горячего воздуха. Регистрируют потерю веса вследствие коррозии. Результаты. Все испытательные образцы полностью корродировали в течение 24 ч продолжительности испытания. От некоторых из образцов остались только очень тонкие сетчатые структуры. В результате это сделало бессмысленным проведение измерений веса, так как скорость коррозии может быть непосредственно определена измерением толщины стенки исходного трубного материала. Этим путем скорость коррозии определена на уровне 1,4-1,5 мм/день, т.е. скорость коррозии 1,4-1,5 мм/день может быть получена в описанных выше условиях. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ значительного растворения постоянно смонтированного скважинного оборудования,имеющего по меньшей мере часть, изготовленную из стали, содержащий стадию введения в окружение скважинного оборудования смеси для растворения оборудования, содержащей кислоту или смесь кислотных компонентов, в котором компоненты смеси для растворения оборудования выбирают из условия образования барьера для сведения к минимуму утечки смеси для растворения оборудования в пласт из осадка, возникающего в результате взаимодействия растворяющей смеси с поверхностью пласта. 2. Способ по п.1, в котором подлежащее растворению скважинное оборудование имеет часть, изготовленную из стали, выбранной из нержавеющей стали, такой как сорта стали согласно стандартам Американского нефтяного института С 75, L80, С 95, Р 110, типы стали 13Cr, 9Cr1Mo, Incoloy, Inconel,Monel K-500, 316L, 13Cr, L80 и углеродистой стали. 3. Способ по любому из пп.1, 2, дополнительно содержащий одну или более начальных и/или промежуточных стадий, по существу, удаление покрытия на скважинном оборудовании. 4. Способ по любому из пп.1-3, дополнительно содержащий стадию подачи смеси для растворения оборудования вокруг скважинного оборудования. 5. Способ по любому из пп.1-4, дополнительно содержащий стадию аэрации газом смеси для растворения оборудования. 6. Способ по любому из пп.1-5, в котором смесь для растворения оборудования дополнительно содержит одну или более добавок и/или катализаторов. 7. Способ по п.6, в котором кислоту или смесь кислотных компонентов выбирают из группы, состоящей из серной кислоты, соляной кислоты, азотной кислоты, фтористо-водородной кислоты, фосфорной кислоты, молочной кислоты, дубильной кислоты, щавелевой кислоты и их смесей. 8. Способ по п.6, в котором одну или более добавок и/или катализаторов выбирают из группы, состоящей из пероксида водорода, сероводорода, кислорода, диоксида углерода, и солей, содержащих галогенид, такой как хлорид-ион, бромид-ион, фторид-ион, сульфид-ион, тиоцианатный ион, нитрит-ион и их смесей. 9. Способ по п.4, в котором смесь для растворения оборудования циркулирует со скоростью, соответствующей 1 м/с или более. 10. Способ по п.1, в котором подлежащее растворению оборудование расположено в богатом кальцием пласте и смесь для растворения оборудования содержит 1-98,3% серной кислоты. 11. Способ по п.10, в котором смесь для растворения оборудования дополнительно содержит по меньшей мере один второй источник Н+. 12. Способ по п.1, в котором подлежащее растворению скважинное оборудование расположено в пласте из песчаника и смесь для растворения оборудования состоит из фтористо-водородной кислоты.

МПК / Метки

МПК: E21B 29/02

Метки: оборудования, система, удаления, скважинного

Код ссылки

<a href="https://eas.patents.su/10-23310-sistema-udaleniya-skvazhinnogo-oborudovaniya.html" rel="bookmark" title="База патентов Евразийского Союза">Система удаления скважинного оборудования</a>