Способ увеличения индекса текучести расплава вспениваемого винилароматического полимера

Формула / Реферат

1. Способ увеличения индекса текучести расплава вспениваемого винилароматического полимера при сохранении той же или получении более высокой прочности на сжатие при 10%-ной линейной деформации, включающий этапы, на которых

a) обеспечивают винилароматический полимер в расплавленном состоянии;

b) вводят в полимерную матрицу 1-10 вес.%, из расчета по отношению к полимеру (а), вспенивающего средства и

c) вводят и равномерно распределяют в полимерной матрице 0,1-5 вес.%, из расчета по отношению к полимеру (а), полиизобутена PiB,

где относительное содержание PiB корректируют для увеличения индекса текучести расплава (MFI), измеренного при 200°С и весе 5 кг в соответствии со стандартом DIN ISO 1133, от начального индекса до конечного индекса так, чтобы прочность на сжатие при 10%-ной линейной деформации, измеренная в соответствии с нормой EN826, для пенопласта, полученного при помощи указанного вспениваемого винилароматического полимера с конечным индексом, была такой же или выше, чем у пенопласта, полученного при помощи указанного вспениваемого винилароматического полимера с начальным индексом.

2. Способ по п.1, где используют PiB со среднечисловым молекулярным весом от 500 до 5000.

3. Способ по п.2, где используют PiB со среднечисловым молекулярным весом в диапазоне от 900 до 3000.

4. Способ по любому из пп.1-3, где в качестве винилароматического полимера используют полистирол, такой как кристаллический полистирол и высокопрочный полистирол (HiPS).

5. Способ по любому из пп.1-4, дополнительно включающий

d) введение и равномерное распределение в полимерной матрице до 20 вес.%, из расчета по отношению к полимеру (а), одного или нескольких наполнителей, отличных от PiB.

Текст

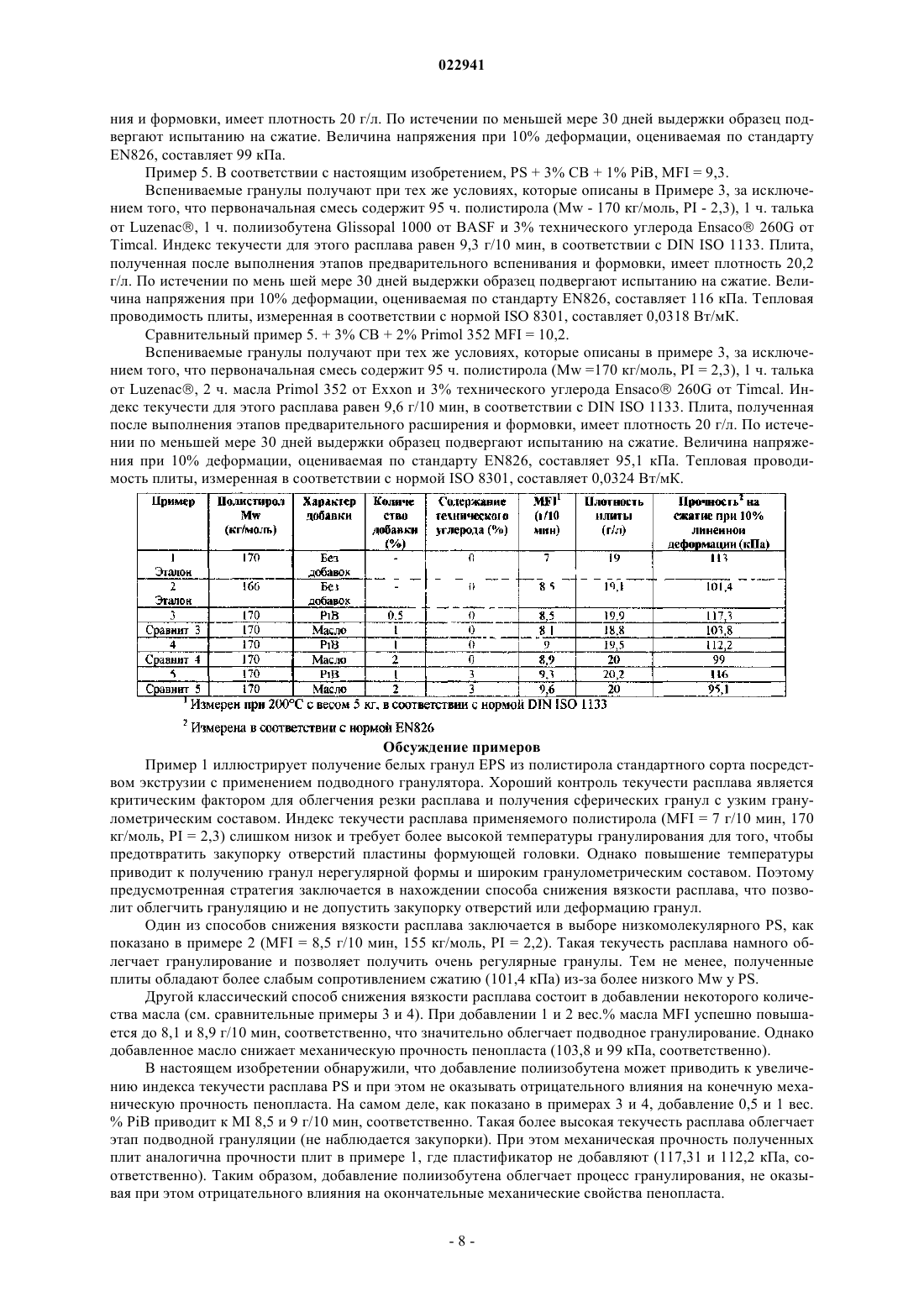

СПОСОБ УВЕЛИЧЕНИЯ ИНДЕКСА ТЕКУЧЕСТИ РАСПЛАВА ВСПЕНИВАЕМОГО ВИНИЛАРОМАТИЧЕСКОГО ПОЛИМЕРА Изобретение представляет собой способ увеличения индекса текучести расплава вспениваемого винилароматического полимера при сохранении той же или получении более высокой прочности на сжатие при 10%-ной линейной деформации, включающий этапы, на которых: а) обеспечивают винилароматический полимер в расплавленном состоянии, b) вводят в полимерную матрицу 1-10 вес.% из расчета по отношению к полимеру (а) вспенивающего средства, с) вводят и равномерно распределяют в полимерной матрице 0,1-5 вес.% из расчета по отношению к полимеру (a) PiB, где относительное содержание PiB корректируют для увеличения индекса текучести расплава (MFI),измеренного при 200 С и весе 5 кг в соответствии со стандартом DIN ISO 1133, от начального индекса до конечного индекса так, чтобы прочность на сжатие при 10%-ной линейной деформации,измеренная в соответствии с нормой EN826, для пенопласта, полученного при помощи указанного вспениваемого винилароматического полимера с конечным индексом, была такой же или выше, чем у пенопласта, полученного при помощи указанного вспениваемого винилароматического полимера с начальным индексом.(71)(73) Заявитель и патентовладелец: ТОТАЛ РЕСЕРЧ ЭНД ТЕКНОЛОДЖИ ФЕЛЮИ (BE) Изобретение относится к вспениваемым винилароматическим полимерам с повышенной способностью к теплоизоляции и содержащим полиизобутен (PiB), в частности к способу увеличения индекса текучести расплава вспениваемого винилароматического полимера. Вспениваемые винилароматические полимеры и среди них, в частности, вспениваемый полистирол являются известными продуктами, которые уже длительное время применяют для изготовления вспененных изделий, которые можно внедрять в различные прикладные сферы, среди которых одной из наиболее важных является сфера теплоизоляции. Эти вспененные изделия получают путем расширения гранул вспениваемого полимера, пропитанных газом, и формовки расширенных частиц, содержащихся внутри замкнутой формы, путем одновременного воздействия давления и температуры. Расширение частиц, как правило, осуществляют при помощи водяного пара или другого газа, поддерживаемого при температуре немного выше температуры стеклования (Tg) полимера. Конкретной прикладной сферой применения вспененного полистирола является применение его для тепловой изоляции в строительной промышленности, где его обычно применяют в форме плоских листов. Плоские листы из вспененного полистирола обычно применяют с плотностью приблизительно 15-30 г/л. Предпосылки изобретения Термин "вспениваемые гранулы на основе винилароматических полимеров" в рамках настоящего описания и формулы изобретения означает винилароматические полимеры в форме зерен, содержащих вспенивающуюся систему и другие добавки. Эти вспениваемые термопластичные полимеры в форме зерен, в частности, применяют после вспенивания и формовки, при производстве бытовой техники или другого промышленного оборудования,при упаковке и теплоизоляции в строительстве в связи с их термоизоляционными свойствами. Термопластичным винилароматическим полимерам, таким как полистирол, можно придать способности к вспениванию после включения вспениваемого средства в полимерную матрицу. Типичные вспенивающие средства для винилароматических полимеров содержат по меньшей мере один жидкий углеводород, содержащий от 3 до 7 атомов углерода, галогенированный углеводород, диоксид углерода или воду. Количество вспенивающего средства обычно составляет от 2 до 15 вес.%. Вспениваемые полимеры обычно получают в форме гранул или зерен, которые под действием тепла, поступающего, например, от пара, сначала вспенивают до достижения желаемой плотности, а по истечении определенного времени выдержки спекают в закрытых формах с получением блоков или требуемой конечной продукции. Получение таких вспениваемых гранул уже было описано в патентных документах ЕР 126459, US 2006211780, US 2005156344, US 6783710 и WO 2008141766. Получение гранул PS (полистирола) с включением пентана затруднено из-за необходимости сохранения баланса между легкостью экструзии/гранулирования и процесса вспенивания и прочностью на сжатие блоков, полученных из спеченных вспененных гранул (изоляционные плиты и т.д.). При выполнении гранулирования для получения гранул текучесть смесей полимеров, содержащих наполнители, имеет решающее значение, особенно если необходимо получить микрогранулы. Обычным способом модификации реологии и снижения вязкости является уменьшение молекулярного веса. Этот способ имеет ограничения в связи с отсутствием зацеплений между молекулами при низком молекулярном весе цепей. Альтернатива заключается в добавлении масла, однако, при применении маслосодержащего материала в области, связанной с применением пенопластов, уменьшается прочность на сжатие. В настоящем изобретении вместо масла применяют полиизобутилен (также называемый полиизобутен илиPiB). PiB позволяет снизить вязкость полимера при сохранении той же или получении более высокой прочности на сжатие при 10%-ной линейной деформации. В качестве примера MFI (индекс текучести расплава) (см. в примерах стандарт измерений) увеличивается на 0,5-2,5 единицы. В результате преимущественно можно использовать более высокий молекулярный вес. В патентном документе ЕР 770632 B1 описано высокопрочное моновинилароматическое полимерное соединение, включающее ударопрочный модифицированный каучуком моновинилароматический полимер с улучшенным сопротивлением к растрескиванию под воздействием окружающей среды, причем вышеуказанное полимерное соединение образовано путем полимеризации моновинилароматического соединения в присутствии каучука и добавки, состоящей в основном из полиизобутилена с молекулярным весом от низкого/среднего до высокого, согласно измеренной вязкости от приблизительно 48 до приблизительно 4380 сантистокс (сСт) при 99 С. В данном документе также описано высокопрочное моновинилароматическое полимерное соединение, состоящее главным образом из ударопрочного модифицированного каучуком полимера с улучшенным сопротивлением к растрескиванию под воздействием окружающей среды, причем вышеуказанный полимер образован путем полимеризации моновинилароматического соединения в присутствии каучука и смеси примерно равных частей двух добавок, включающих минеральное масло и полиизобутилен. Указанный прототип не относится к вспениваемым моновинилароматическим полимерам. В патентном документе DE 2019945 описан пенополистирол, полученный путем экструзии. Смеси полистирола, диизодеканилфталата, PiB, пентана и лимонной кислоты смешивают в экструдере и вспенивают. Указанный прототип не относится к вспениваемому моновинилароматическому полимеру. В патентном документе US 3929686 описана композиция и способ получения вспениваемых стирольных полимеров, где низкомолекулярные изобутиленовые полимеры используют в количестве от приблизительно 0,02 до приблизительно 0,15 вес.%, из расчета по отношению к стирольному полимеру,в качестве зародышеобразователя для получения вспененного стирольного полимера, имеющего очень малый средний размер ячейки. В указанном документе отсутствует упоминание о полученных теплоизоляционных плитах и их прочности на сжатие. Краткое описание изобретения Изобретение касается способа увеличения индекса текучести расплава вспениваемого винилароматического полимера при сохранении той же или получении более высокой прочности на сжатие при 10%-ной линейной деформации. В одном варианте осуществления настоящее изобретение относится к способу увеличения индекса текучести расплава вспениваемого винилароматического полимера при сохранении той же или получении более высокой прочности на сжатие при 10%-ной линейной деформации, включающему этапы, на которых:a) обеспечивают винилароматический полимер в расплавленном состоянии;b) вводят в полимерную матрицу 1-10 вес.% из расчета по отношению к полимеру (а) вспенивающего средства; с) вводят и равномерно распределяют в порлимерной матрице от 0,1 до 5 вес.% из расчета по отношению к полимеру (a) PiB (полиизобутена),где относительное содержание PiB корректируют для увеличения индекса текучести расплава(MFI), измеренного при 200 С и весе 5 кг, в соответствии со стандартом DIN ISO 1133, от начального индекса до конечного индекса так, чтобы прочность на сжатие при 10%-ной линейной деформации у пенопласта, полученного при помощи вышеуказанного вспениваемого винилароматического полимера с конечным индексом, была такой же или выше, чем у пенопласта, полученного при помощи вышеуказанного вспениваемого винилароматического полимера с начальным индексом. Способ увеличения индекса текучести расплава вспениваемого винилароматического полимера может дополнительно включать введение и равномерное распределение в полимерной матрице до 20 вес.% из расчета по отношению к полимеру (а), одного или нескольких наполнителей, отличных от PiB. Подробное описание изобретения Что касается используемого винилароматического полимера, можно упомянуть полистирол, модифицированный эластомером полистирол; сополимеры стирола и акрилонитрила (SAN), модифицированные эластомером SAN, в частностиABS, который получают, например, путем прививки (графт-полимеризации) стирола и акрилонитрила на остов полибутадиена или бутадиен-акрилонитрилового сополимера; смеси SAN и ABS; сополимеры со стирольными блоками и блоками из бутадиена, или изопрена, или смеси бутадиена/изопрена, эти блок-сополимеры могут быть линейными блок-сополимерами или звездообразными блок-сополимерами, они могут быть гидрогенизированными и/или функционализированными; такие сополимеры описаны в ULLMANN'S ENCYCLOPEDIA OF INDUSTRIAL CHEMISTRY, fith edition (1995)Vol A26, pages 655-659; Total Petrochemicals продает их под торговой маркой Finaclear, BASF - под торговой маркой Styrolux, Chevron Phillips Chemical - под торговой маркой K-Resin;SBR (стирол-бутадиеновый каучук). Возможными примерами вышеупомянутых эластомеров являются EPR (аббревиатура для этиленпропиленового каучука или этилен-пропиленового эластомера), EPDM (аббревиатура для этиленпропилен-диенового каучука или этилен-пропилен-диенового эластомера), полибутадиен, акрилонитрилбутадиеновый сополимер, полиизопрен, изопрен-акрилонитриловый сополимер и сополимеры со стирольными блоками и блоками из бутадиена, или изопрена, или смеси бутадиена/изопрена. Эти блоксополимеры могут быть линейными блок-сополимерами или звездообразными блок-сополимерами, они могут быть гидрогенизированными и/или функционализированными (см. выше). В только что упомянутом винилароматическом полимере часть стирола можно заместить ненасыщенными мономерами, сополимеризуемыми со стиролом, например альфа-метилстиролом или(мет)акрилатами. К другим примерам стирольных сополимеров, которые можно упомянуть, относятся хлорполистирол, поли-альфа-метилстирол, стирол-хлорстирольные сополимеры, стирол-пропиленовые сополимеры,стирол-бутадиеновые сополимеры,стирол-изопреновые сополимеры,стиролвинилхлоридные сополимеры, стирол-винилацетатные сополимеры, стирол-алкилакрилатные сополимеры (метил-, этил-, бутил-, октил-, фенил-акрилат), стирол-алкилметакрилатные сополимеры (метил-,этил-, бутил-, фенил-метакрилат), стирол-метилхлоракрилатные сополимеры и стирол-акрилонитрилакрилакрилатные сополимеры. В конкретном варианте осуществления используемый винилароматический полимер включает:i) от 60 до 100 вес.% одного или нескольких C8-12 винилароматических мономеров; иii) от 0 до 40 вес.% одного или нескольких мономеров, выбранных из группы, включающей слож-2 022941 ные C1-4 алкиловые эфиры акриловой или метакриловой кислоты, и акрилонитрил, и метакрилонитрил; полимер из которых может быть привит или включен в количестве от 0 до 20 вес.% от одного или нескольких каучуковых полимеров. Каучуковые полимеры можно выбрать, например, из группы, включающей:b) сополимеры, включающие от 60 до 85 вес.% одного или нескольких C4-6 конъюгированных диолефинов и от 15 до 40 вес.% мономера, выбранного из группы, которая включает акрилонитрил и метакрилонитрил, иC8-12 винилароматических мономеров, которые являются незамещенными или замещенными C1-4 алкиловым радикалом, и от 60 до 40, предпочтительно от 60 до 50 вес.% одного или нескольких мономеров,выбранных их группы, включающей C4-6 конъюгированные диолефины. Каучук можно получить несколькими способами, предпочтительно путем полимеризации в эмульсии или в растворе. Эти способы хорошо известны специалистам в данной области. Винилароматические полимеры можно получать несколькими способами. Этот способ хорошо известен специалистам в данной области. При наличии каучук предпочтительно присутствует в количестве от приблизительно 3 до 10 вес.%. Полибутадиен является особенно подходящим каучуком. В конкретном варианте осуществления, в котором используемым винилароматическим полимером является полистирол, он может быть представлен кристаллическим полистиролом или полистиролом,модифицированным каучуком. Полистирол, модифицированный каучуком, называется HIPS (высокопрочный полистирол). Способ получения HIPS хорошо известен специалистам в данной области. Каучук"растворяют" в стирольном мономере (фактически, каучук неограниченно увеличивается в размере под действием мономера). Это в результате дает две непрерывные фазы. Полученный "раствор" подают в реактор и полимеризуют обычно под действием сдвигающего усилия. Когда степень полимеризации приблизительно равна вес.% каучука в системе, он обращается (например, стирол/стирольная фаза полимера становится непрерывной, а каучуковая фаза становится дискретной). После обращения фаз полимер выделяют способом, который, по существу, аналогичен способу выделения полистирола. Полимер получают с использованием традиционных методов полимеризации в объеме, растворе или суспензии. Винилароматические полимеры, используемые в настоящем изобретении, могут быть сополимерами или гомополимерами C8-12 винилароматических мономеров. Некоторые винилароматические мономеры могут быть выбраны из группы, включающей стирол, альфа-метилстирол и параметилстирол. Предпочтительно, винилароматическим мономером является стирол. Винилароматический полимер может быть сополимером, включающим от 60 до 100 вес.% одного или нескольких C8-12 винилароматических мономеров и от 0 до 40 вес.% одного или нескольких мономеров, выбранных из группы, включающей сложные C1-4 алкиловые эфиры акриловой или метакриловой кислоты и акрилонитрил и метакрилонитрил. Подходящие сложные эфиры акриловой и метакриловой кислот включают метилакрилат, этилакрилат, бутилакрилат, метилметакрилат, этилметакрилат и бутилметакрилат. Винилароматические полимеры, описываемые в настоящем изобретении, могут быть модифицированными каучуком. Преимущественно используемый винилароматический полимер является моновинилароматическим полимером. В варианте осуществления используемый винилароматический полимер может быть разветвленным ароматическим мономером. Что касается разветвленного ароматического мономера, то он описан в патентном документе WO 2006081295, содержание которого включено в настоящую заявку. Разветвленный ароматический иономер включает продукт сополимеризации первого мономера, который включает ароматический фрагмент и ненасыщенный алкильный фрагмент, и второго мономера, который включает ионный фрагмент и по меньшей мере два ненасыщенных фрагмента, где ионный фрагмент имеет по меньшей мере две ионизируемые группы, катионную группу, которая ионизируется с образованием катионов, и анионную группу, которая ионизируется с образованием анионов, и где катионная группа является поливалентной и способна формировать мостиковые связи с другими молекулами. Преимущественно первый мономер выбран из группы, включающей стирол, альфаметилстирол, tбутилстирол, р-метилстирол, винилтолуол и их смеси. Предпочтительно первым мономером является стирол. Компоненты, которые можно применять в качестве второго мономера, включают, но без ограничений, диакрилат цинка, диметакрилат цинка, дивинилацетат цинка, диэтилфумарат цинка и подобные; диакрилат меди, диметакрилат меди, дивинилацетат меди, диэтилфумарат меди и подобные; триакрилат алюминия, триметакрилат алюминия, тривинилацетат алюминия, триэтилфумарат алюминия и подобные; тетраакрилат циркония, тетраметакрилат циркония, тетравинилацетат циркония, тетраэтилфумарат циркония и подобные. Для компонентов, которые имеют одновалентные катионные группы, вторым мономером может быть акрилат натрия, метакрилат натрия, метакрилат серебра и подобные. Эти компоненты и любой компонент, пригодный в качестве второго мономера, можно получать, например, в результате реакции органической кислоты или ангидрида с металлом или солью металла. Преимущественно второй мономер выбран из группы, включающей диакрилат цинка, диметакрилат цинка, дивинилацетат цинка, диэтилфумарат цинка и подобные; диакрилат меди, диметакрилат меди,дивинилацетат меди, диэтилфумарат меди и подобные; триакрилат алюминия, триметакрилат алюминия,тривинилацетат алюминия, триэтилфумарат алюминия и подобные; тетраакрилат циркония, тетраметакрилат циркония, тетравинилацетат циркония и их смеси. Предпочтительно вторым иономером является диакрилат цинка или диметакрилат цинка. Первый мономер может быть смесью различных ароматических мономеров, которые включают ароматический фрагмент и ненасыщенный алкильный фрагмент, и/или его можно применять отдельно или в смеси до 50 вес.% с другими сополимеризуемыми мономерами. Примерами указанных мономеров являются (мет)акриловая кислота, сложные C1-C4 алкиловые эфиры метакриловой кислоты, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат, амиды и нитрилы (мет)акриловой кислоты, такие как акриламид, метакриламид, акрилонитрил, метакрилнитрил, бутадиен, этилен, дивинилбензол, малеиновый ангидрид и т.д. Предпочтительными сополимеризуемыми мономерами являются акрилонитрил и метилметакрилат. Мономеры, применяемые для получения разветвленных ароматических иономеров, могут взаимодействовать различными путями, влияя на физические свойства иономеров. Первый путь заключается в образовании ковалентных связей в результате полимеризации ненасыщенных фрагментов. Второй путь,по которому могут взаимодействовать мономеры, применяемые для получения разветвленных ароматических иономеров, заключается в образовании мостика, в котором поливалентная катионная группа образует координационную связь с двумя анионными группами, которые интегрированы в остовы по меньшей мере двух отдельных цепей. Такая координация может, по сути, привести к поперечной сшивке двух цепей, повышая таким образом общий эффективный молекулярный вес данного сегмента до суммы двух цепей. Третий путь, по которому могут взаимодействовать мономеры, применяемые для получения разветвленных ароматических иономеров, заключается в образовании нескольких мостиков, как только что было описано. Чем больше между цепями возникает сшивок, тем менее гибкой становится трехмерная структура иономера, что может в результате дать более низкие значения текучести расплава и повышенную прочность расплава. При еще одном, четвертом пути взаимодействия, когда катионные группы являются одновалентными, ионные фрагменты, не будучи полностью связанными мостиками, все же могут соединяться благодаря силам гидрофобно-гидрофильного взаимодействия. В этих вариантах осуществления эта более слабая, но все еще измеримая сила, может происходить от сравнительно неполярных гидрофобных, неионных частей молекулы, которые взаимно притягиваются и отталкиваются от полярных гидрофильных ионных частей иономера. Эти силы становятся более заметными по мере увеличения относительного содержания второго мономера в концентрации. Перечисленные четыре пути являются не всеми возможными вариантами взаимодействия мономеров. Кроме того, могут быть затронуты большинство свойств иономеров, которые связаны с его первичной, вторичной и даже третичной структурой, такие как температуры стеклования иономеров "Tg". Как количество второго мономера, так и тип взаимодействия с первым мономером будут определять применяемое количество второго мономера. Поэтому в некоторых вариантах осуществления, когда взаимодействие является слабым, например, в случае, если катионная группа второго мономера является одновалентной, и необходим значительный эффект от второго мономера, тогда разветвленные иономеры получают с помощью сравнительно большого количества второго мономера, обычно с соотношением первого мономера ко второму мономеру от приблизительно 999:1 до приблизительно 40:60. В других таких вариантах осуществления соотношение составляет от приблизительно 95:5 до приблизительно 50:50. В иных таких вариантах осуществления соотношение составляет от приблизительно 90:10 до приблизительно 60:40. Другие варианты осуществления характеризуются соотношением от 80:20 до 70:30. В случае очень сильного взаимодействия, например, когда катионная группа является двухвалентной или трехвалентной, или когда желательно, чтобы второй иономер обеспечил только небольшие изменения в свойствах иономера, количество второго мономера является достаточно небольшим, варьируя от приблизительно 10 ч./мил (ppm) до приблизительно 10000 ppm. В других таких иономерах диапазон составляет от приблизительно 100 ppm до приблизительно 1000 ppm. В иных таких иономерах диапазон составляет от приблизительно 250 ppm до приблизительно 800 ppm. Разветвленный ароматический иономер получают путем сополимеризации первого и второго мономеров. Каждый из этих мономеров имеет по меньшей мере одну полимеризуемую ненасыщенную связь. Полимеризацию можно проводить любым способом, известным рядовым специалистам в области техники осуществления таких полимеризаций. Например, полимеризацию можно производить с помощью инициатора полимеризации. Примерами инициаторов полимеризации являются, например, инициаторы радикальной полимеризации, такие как бензоилпероксид, лауроилпероксид, трет-бутилпероксибензоат и 1,1-ди-трет-бутилперокси-2,4-ди-трет-бутилциклогексан. Количество инициатора полимеризации составляет от приблизительно 0 до приблизительно 1% от веса мономеров. В одном варианте осуществления количество инициатора полимеризации составляет от приблизительно 0,01 до приблизительно 0,5% от веса мономеров. В другом варианте осуществления количество инициатора полимеризации составляет от приблизительно 0,025 до приблизительно 0,05% от веса мономеров. В качестве альтернативы вместо применения инициатора иономер можно получить, применяя в качестве инициатора тепло. Иономер можно получить с применением нетрадиционного инициатора, такого как металлоценовый катализатор, как раскрыто в патенте США 6706827, Lyu и соавт., который в полном объеме включен в данный документ посредством ссылки. В одном из вариантов осуществления мономеры можно смешивать с растворителем, а затем подвергать полимеризации. В другом варианте осуществления один из мономеров растворяют в другом, а затем подвергают полимеризации. В еще одном варианте осуществления мономеры можно одновременно и по отдельности подавать в реактор, либо в чистом виде, либо растворенными в растворителе, например, в минеральном масле. В еще одном варианте осуществления второй мономер можно получать in situ или непосредственно перед полимеризацией путем примешивания сырьевых компонентов, таких как ненасыщенная кислота или ангидрид и алкоксид металла, поточно или в реакторе. Можно применять любой способ полимеризации мономеров с полимеризуемыми ненасыщенными связями, известный специалистам в области получения таких полимеров. Например, можно применять способ, описанный в патенте США 5540813,Sosa и соавт., который в полном объеме включен в данный документ посредством ссылки. Можно применять способы, описанные в патенте США 3660535, Finch и соавт., и патенте США 3658946, Bronstert и соавт., оба из которых включены в полном объеме в данный документ. Для получения разветвленных ароматических иономеров можно применять любой способ получения полистирола общего назначения. Разветвленный ароматический иономер можно смешать с до 50 вес.% GPPS. Иономеры перед использованием согласно целевому назначению можно смешать с добавками. Например, иономеры можно смешать с антипиренами, антиоксидантами, смазками, УФ-стабилизаторами,антистатическими средствами и т.п. С разветвленными иономерами можно применять любую добавку,которая рядовым специалистам в области получения иономеров известна как подходящая. Что касается преимущественного используемого винилароматического полимера, можно упомянуть полистирол, как, например, кристаллический полистирол и HiPS. Полистирол предпочтительно должен иметь Mw (молекулярный вес) от 130000 до 210000 и MFI (измеренный при 200 С и весе 5 кг, в соответствии со стандартом DIN ISO 1 133) в диапазоне от 4 до 20. Что касается используемого вспенивающего средства, его выбирают из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, таких как н-пентан, изопентан,циклопентан или их смеси, галогензамещенных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода, таких как, например, дихлордифторметан, 1,2,2-трифторэтан, 1,1,2 трифторэтан; диоксида углерода и воды. В отношении пентана, преимущественно применяют смесь нпентана и изопентана. Относительное содержание пентана преимущественно должно находится в диапазоне от 4 до 7 вес. %. Что касается используемого PiB, полимеры изобутилена в соответствии с настоящим изобретением предпочтительно являются гомополимерами изобутилена, но также включают C2-C5 низшие C2-C5 олефиновые углеводороды, которые содержат по меньшей мере, приблизительно 85% изобутиленовых мономерных звеньев и, как правило, включают незначительные количества н-бутиленовых мономерных звеньев и относительно небольшие количества других низших олефинов. Изобутиленовые полимеры,используемые в настоящем изобретении, являются полимерами с молекулярным весом (среднечисловым) от приблизительно 500 до 5000, хотя предпочтительно, чтобы их молекулярный вес находился в диапазоне от приблизительно 900 до 3000. Полимеры характеризуются как гидрофобные молекулы с длинными цепями с метальными группами на боковых цепях. Относительное содержание PiB можно легко корректировать путем проверки MFI вспениваемого винилароматического полимера. Повидимому, увеличения приблизительно на 1 или 2 г/10 мин достаточно для легкого получения гранул или зерен. Предпочтительно относительные содержания (вес.% по отношению к полимеру (a PiB составляют от 0,5 до 2,5, предпочтительно от 0,8 до 2,2, более предпочтительно от 1 до 2. Изобутиленовые полимеры, используемые в настоящем изобретении, можно получить посредством известных процедур, а подходящие продукты имеются в продаже. В типичном способе получения рассматриваемых изобутиленовых полимеров углеводородное сырье, состоящее, главным образом, из изобутиленового мономера, приводят в контакт с катализатором Фриделя-Крафтса при температуре, превышающей приблизительно -45F, при этом получают подходящий низкомолекулярный полимер. См.,например, раскрытие патента США 2957930. Полимеры, входящие в верхнюю часть диапазона молекулярного веса, указанного выше, могут быть получены путем дополнительного приведения в контакт вышеупомянутого низкомолекулярного полиизобутилена с от приблизительно 1 до 10% катализатора Фриделя-Крафтса на периоды времени от приблизительно 15 мин до 2 ч и при температуре от приблизительно 10 до 200F, см., например, патент США 3375295. Другие подходящие способы получения низкомолекулярных изобутиленовых полимеров описаны в патентах США 3501551, 3073876,3242158 и 3356661. Что касается используемых наполнителей, можно упомянуть любой материал, способный понижать тепловую проводимость и/или улучшать свойства вспененного винилароматического полимера. Можно упомянуть тальк, графит, слюду, диоксид кремния, диоксид титана и сульфат бария. Что касается талька, в варианте осуществления можно упомянуть те виды, которые имеют средний диаметр более приблизительно 8 мкм, при этом указанный средний диаметр измеряют лазерным анализатором размера частиц Mastersizer в соответствии со стандартом ISO 13320-1, можно упомянуть 20M00S, который поставляется компанией Rio Tinto Minerals (Talc de Luzenac). Преимущественно, тальк имеет средний диаметр более приблизительно 8 мкм и менее 100 мкм, более преимущественно в диапазоне 8-50 мкм, предпочтительно в диапазоне 8-30 мкм, более предпочтительно в диапазоне 9-12 мкм. Преимущественно D(95) составляет около 100 мкм или менее, более преимущественно около 50 мкм,еще более преимущественно около 40 мкм, предпочтительно около 30 мкм. D(95) означает, что 95% частиц имеют размер меньше этого значения. Преимущественно BET находится в диапазоне 0,5-5 м 2/г и предпочтительно - в диапазоне 3-4 м 2/г. Относительное содержание талька преимущественно составляет от 0,1 до 2 вес.% и предпочтительно - около 1%. Можно упомянуть также антипирены, зародышеобразователи, пластификаторы и средства, которые облегчают извлечение из формы сформованных и вспененных изделий. В частности, он может включать по меньшей мере один антипирен, выбранный, в частности, из галогензамещенных углеводородов, предпочтительно бромированных углеводородов, в частности, C6-C12 углеводородов, таких как гексабромциклогексан, пентаброммонохлороциклогексан или гексабромциклододекан, в количестве, которое может варьировать от 0,05 до 2 вес.ч., предпочтительно от 0,1 до 1,5 вес.ч. на 100 ч. по весу стирольного полимера. Композиция может дополнительно включать по меньшей мере один зародышеобразователь,выбранный, в частности, из разновидностей синтетического воска, в частности разновидностей воска Фишера-Тропша и разновидностей полиолефинового воска, таких как разновидности полиэтиленового воска или разновидности полипропиленового воска, в количестве, которое может варьировать от 0,05 до 1 вес.ч., предпочтительно от 0,1 до 0,5 вес.ч. на 100 ч. по весу винилароматического полимера. Композиция может также включать по меньшей мере один пластификатор, выбранный, в частности, из минеральных масел и разновидностей нефтяного воска, таких как разновидности парафинового воска, в количестве, которое может варьировать от 0,1 до 1, предпочтительно от 0,1 до 0,8 вес.ч. на 100 ч. по весу винилароматического полимера. Композиция может дополнительно включать по меньшей мере одно средство,облегчающее извлечение из формы сформованных и вспененных изделий, выбранное, в частности, из неорганических солей и сложных эфиров стеариновой кислоты, как, например, моно-, ди- или тристеараты глицерина и стеарат цинка, стеарат кальция или стеарат магния, в количестве, которое может варьировать от 0,05 до 1 вес.ч., предпочтительно от 0,1 до 0,6 вес.ч. на 100 ч. по весу винилароматического полимера. Что касается механических свойств пенопласта, важным параметром является прочность на сжатие при 10%-ной линейной деформации в зависимости от плотности пенопласта. Преимуществом композиций настоящего изобретения является то, что они обладают высокой прочностью на сжатие при 10%-ной линейной деформации. Относительное содержание PiB корректируют для повышения индекса текучести расплава (MFI) от начального индекса до конечного индекса так, чтобы прочность на сжатие при 10%-ной линейной деформации для пенопласта, полученного при помощи указанного вспениваемого винилароматического полимера с конечным индексом, была по существу такой же или выше, чем у пенопласта, полученного из указанного вспениваемого винилароматического полимера с начальным индексом. "По существу такой же" означает, что разница составляет менее 5%, преимущественно - менее 4%, более преимущественно менее 3% и предпочтительно - менее 2%. Преимущественно, для полистирола прочность на сжатие при 10%-ной линейной деформации (или величина напряжения при 10% деформации), которая выражена в кПа, составляет по меньшей мере [7,14 плотность пенопласта в кг/м 3 - 28]. Что означает приблизительно 50 кПа для плотности 11 кг/м 3 и приблизительно 150 кПа для плотности 25 кг/м 3. Что касается способа получения указанного вспениваемого полимера, его осуществляют путем смешивания винилароматического полимера в расплавленном состоянии со вспенивающим средством или средствами, PiB, тальком, по необходимости, с техническим углеродом, по необходимости, с наполнителями. В преимущественном варианте осуществления смешивание осуществляют в камере, снабженной по меньшей мере одним механизмом для перемешивания, и при условиях температуры и давления, которые способны предотвратить вспенивание композиции, предпочтительно в экструдере, в частности в одношнековом или двухшнековом экструдере, или в одном или нескольких статических смесителях при температуре, превышающей температуру стеклования полимера, в частности при температуре в диапазоне от 120 до 250 С и при абсолютном давлении в диапазоне от 0,1 до 10 МПа. Получение таких вспениваемых гранул уже было описано в патентных документах ЕР 126459, US 2006211780, US 2005156344, US 6783710 и WO 2008141766, содержание которых включено в настоящее изобретение. Примеры Во всех примерах индекс расплава полистирола измеряют при 200 С и нагрузке 5 кг (DIN ISO 1133). Пример 1. Эталон, MFI = 7. Смесь, содержащую 99 ч. полистирола (Mw = 170 кг/моль, коэффициент полидисперсности (PI) = 2,3) и 1 ч. талька от Luzenac подают в экструдер. 6 вес. % пентана (80/20 н-/изопентана) вводят в экструдер по специальному конвейеру. Индекс текучести для этого расплава равен 7 г/10 мин в соответствии с DIN ISO 1133. В конце образец подвергают грануляции на выходе из формующей головки при помощи подводного гранулятора. Извлеченные гранулы, диаметр которых находится в диапазоне 0,3-2 мм,затем обрабатывают средством для формирования покрытия, таким как стеарат цинка и, факультативно,моно-, би- или три-стеаратом глицерина. Обработанные гранулы подвергают предварительному вспениванию под воздействием пара при 100 С, выдерживают в течение 1 суток и, наконец, применяют для формования плиты. Через 1 сутки плотность плиты, определяемая путем взвешивания плиты и измерения ее размеров, составляет 19 г/л. По истечении по меньшей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации, оцениваемая по стандарту EN826,составляет 113 кПа. Тепловая проводимость плиты, измеренная в соответствии с нормой ISO 8301, составляет 0,035 Вт/мК. Пример 2. Эталон MFI = 8.5. Смесь, содержащую 99 ч. полистирола (Mw =155 кг/моль, PI = 2,2) и 1 ч. талька от Luzenac, подают в экструдер. 6 вес.% пентана (80/20 н-/изопентана) вводят в экструдер по специальному конвейеру. Индекс текучести для этого расплава равен 8,5 г/10 мин в соответствии с DIN ISO 1133. В конце образец подвергают грануляции на выходе из формующей головки при помощи подводного гранулятора. Извлеченные гранулы, диаметр которых находится в диапазоне 0,3-2 мм, затем обрабатывают средством для формирования покрытия, таким как стеарат цинка и, факультативно, моно-, би- или три-стеарат глицерина. Обработанные гранулы подвергают предварительному вспениванию под воздействием пара при 100 С, выдерживают в течение 1 суток и, наконец, применяют для формования плиты. Через 1 сутки плотность плиты, определяемая путем взвешивания плиты и измерения ее размеров, составляет 19,1 г/л. По истечении по меньшей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации, оцениваемая по стандарту EN826, составляет 101,4 кПа. Пример 3. В соответствии с настоящим изобретением, PS + 0,5% PiB, MFI = 8,5. Вспениваемые гранулы получают при тех же условиях, которые описаны в Примере 1, за исключением того, что первоначальная смесь содержит 98,5 ч. полистирола (Mw =170 кг/моль, PI = 2,3), 1 ч. талька от Luzenac и 0,5 ч. полиизобутена Glissopal 1000 от BASF. Glissopal 1000 представляет собой полиизобутен с Mn = 1000. Индекс текучести этого расплава равен 8,5 г/10 мин, в соответствии с DINISO 1133. Плита, полученная после выполнения этапов предварительного вспенивания и формовки, имеет плотность 19,9 г/л. По истечении по меньшей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации, оцениваемая по стандарту EN826, составляет 117,3 кПа. Сравнительный пример 3. PS + 1% масла Primol, MFI = 8,1. Вспениваемые гранулы получают при тех же условиях, которые описаны в примере 2, за исключением того, что первоначальная смесь содержит 98 частей полистирола (Mw =170 кг/моль, PI = 2,3), 1 ч. талька от Luzenac и 1 ч. масла Primol 352 от Exxon. Primol 352 является светлым минеральным маслом(CAS-номер: 8042-47-5 EINECS-номер: 232-455-8) со средней молекулярным весом 480 (ASTM D 2502) и процентным содержанием углеродистых парафиновых/нафтеновых/ароматических фракций 66/34/0(ASTM D 2140). Индекс текучести этого расплава равен 8,1 г/10 мин, в соответствии с DIN ISO 1133. Плита, полученная после выполнения этапов предварительного вспенивания и формовки, имеет плотность 18,8 г/л. По истечении по меньшей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации, оцениваемая по стандарту EN826, составляет 103,8 кПа. Пример 4. В соответствии с настоящим изобретением, PS + 1% PiB, MFI = 9. Вспениваемые гранулы получают при тех же условиях, которые описаны в примере 1, за исключением того, что первоначальная смесь содержит 98 частей полистирола (Mw =170 кг/моль, PI = 2,3), 1 часть талька от Luzenac и 1 ч полиизобутена Glissopal 1000 от BASF. Индекс текучести для этого расплава равен 9 г/10 мин, в соответствии с DIN ISO 1133. Плита, полученная после выполнения этапов предварительного вспенивания и формовки, имеет плотность 19,5 г/л. По истечении по меньшей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации,оцениваемая по стандарту EN826, составляет 112,2 кПа. Сравнительный пример 4. PS + 2% Primol 352, MFI = 8.9. Вспениваемые гранулы получают при тех же условиях, которые описаны в примере 3, за исключением того, что первоначальная смесь содержит 97 ч. полистирола (Mw =170 кг/моль, PI = 2,3), 1 ч. талька от Luzenac и 2 ч. масла Primol 352 от Exxon. Индекс текучести для этого расплава равен 8,9 г/10 мин в соответствии с DIN ISO 1133. Плита, полученная после выполнения этапов предварительного вспенива-7 022941 ния и формовки, имеет плотность 20 г/л. По истечении по меньшей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации, оцениваемая по стандартуEN826, составляет 99 кПа. Пример 5. В соответствии с настоящим изобретением, PS + 3% СВ + 1% PiB, MFI = 9,3. Вспениваемые гранулы получают при тех же условиях, которые описаны в Примере 3, за исключением того, что первоначальная смесь содержит 95 ч. полистирола (Mw - 170 кг/моль, PI - 2,3), 1 ч. талька от Luzenac, 1 ч. полиизобутена Glissopal 1000 от BASF и 3% технического углерода Ensaco 260G отTimcal. Индекс текучести для этого расплава равен 9,3 г/10 мин, в соответствии с DIN ISO 1133. Плита,полученная после выполнения этапов предварительного вспенивания и формовки, имеет плотность 20,2 г/л. По истечении по мень шей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации, оцениваемая по стандарту EN826, составляет 116 кПа. Тепловая проводимость плиты, измеренная в соответствии с нормой ISO 8301, составляет 0,0318 Вт/мК. Сравнительный пример 5. + 3% СВ + 2% Primol 352 MFI = 10,2. Вспениваемые гранулы получают при тех же условиях, которые описаны в примере 3, за исключением того, что первоначальная смесь содержит 95 ч. полистирола (Mw =170 кг/моль, PI = 2,3), 1 ч. талька от Luzenac, 2 ч. масла Primol 352 от Exxon и 3% технического углерода Ensaco 260G от Timcal. Индекс текучести для этого расплава равен 9,6 г/10 мин, в соответствии с DIN ISO 1133. Плита, полученная после выполнения этапов предварительного расширения и формовки, имеет плотность 20 г/л. По истечении по меньшей мере 30 дней выдержки образец подвергают испытанию на сжатие. Величина напряжения при 10% деформации, оцениваемая по стандарту EN826, составляет 95,1 кПа. Тепловая проводимость плиты, измеренная в соответствии с нормой ISO 8301, составляет 0,0324 Вт/мК. Обсуждение примеров Пример 1 иллюстрирует получение белых гранул EPS из полистирола стандартного сорта посредством экструзии с применением подводного гранулятора. Хороший контроль текучести расплава является критическим фактором для облегчения резки расплава и получения сферических гранул с узким гранулометрическим составом. Индекс текучести расплава применяемого полистирола (MFI = 7 г/10 мин, 170 кг/моль, PI = 2,3) слишком низок и требует более высокой температуры гранулирования для того, чтобы предотвратить закупорку отверстий пластины формующей головки. Однако повышение температуры приводит к получению гранул нерегулярной формы и широким гранулометрическим составом. Поэтому предусмотренная стратегия заключается в нахождении способа снижения вязкости расплава, что позволит облегчить грануляцию и не допустить закупорку отверстий или деформацию гранул. Один из способов снижения вязкости расплава заключается в выборе низкомолекулярного PS, как показано в примере 2 (MFI = 8,5 г/10 мин, 155 кг/моль, PI = 2,2). Такая текучесть расплава намного облегчает гранулирование и позволяет получить очень регулярные гранулы. Тем не менее, полученные плиты обладают более слабым сопротивлением сжатию (101,4 кПа) из-за более низкого Mw у PS. Другой классический способ снижения вязкости расплава состоит в добавлении некоторого количества масла (см. сравнительные примеры 3 и 4). При добавлении 1 и 2 вес.% масла MFI успешно повышается до 8,1 и 8,9 г/10 мин, соответственно, что значительно облегчает подводное гранулирование. Однако добавленное масло снижает механическую прочность пенопласта (103,8 и 99 кПа, соответственно). В настоящем изобретении обнаружили, что добавление полиизобутена может приводить к увеличению индекса текучести расплава PS и при этом не оказывать отрицательного влияния на конечную механическую прочность пенопласта. На самом деле, как показано в примерах 3 и 4, добавление 0,5 и 1 вес.% PiB приводит к MI 8,5 и 9 г/10 мин, соответственно. Такая более высокая текучесть расплава облегчает этап подводной грануляции (не наблюдается закупорки). При этом механическая прочность полученных плит аналогична прочности плит в примере 1, где пластификатор не добавляют (117,31 и 112,2 кПа, соответственно). Таким образом, добавление полиизобутена облегчает процесс гранулирования, не оказывая при этом отрицательного влияния на окончательные механические свойства пенопласта. Такой же эксперимент провели с добавлением наполнителя, а именно технического углерода, способного уменьшить тепловую проводимость пенопласта, в целях изоляции. В примере 5 при добавлении 1% PiB и 3% технического углерода (9,3 г/10 мин) получают удовлетворительный MFI. Сопротивление сжатию полученных плит не зависит от этих добавок (116 кПа), а тепловая проводимость плит снижается(0,0318 Вт/мК по сравнению с 0,035 Вт/мК без технического углерода, см. пример 1). В отличие от этого,Сравнительный пример 5 демонстрирует, что механическое сопротивление пенопластов, содержащих 1% масла и 3% технического углерода, снижено (95,1 кПа), в то время как тепловая проводимость остается приемлемой (0,0324 Вт/мК). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ увеличения индекса текучести расплава вспениваемого винилароматического полимера при сохранении той же или получении более высокой прочности на сжатие при 10%-ной линейной деформации, включающий этапы, на которыхa) обеспечивают винилароматический полимер в расплавленном состоянии;b) вводят в полимерную матрицу 1-10 вес.%, из расчета по отношению к полимеру (а), вспенивающего средства иc) вводят и равномерно распределяют в полимерной матрице 0,1-5 вес.%, из расчета по отношению к полимеру (а), полиизобутена PiB,где относительное содержание PiB корректируют для увеличения индекса текучести расплава(MFI), измеренного при 200 С и весе 5 кг в соответствии со стандартом DIN ISO 1133, от начального индекса до конечного индекса так, чтобы прочность на сжатие при 10%-ной линейной деформации, измеренная в соответствии с нормой EN826, для пенопласта, полученного при помощи указанного вспениваемого винилароматического полимера с конечным индексом, была такой же или выше, чем у пенопласта, полученного при помощи указанного вспениваемого винилароматического полимера с начальным индексом. 2. Способ по п.1, где используют PiB со среднечисловым молекулярным весом от 500 до 5000. 3. Способ по п.2, где используют PiB со среднечисловым молекулярным весом в диапазоне от 900 до 3000. 4. Способ по любому из пп.1-3, где в качестве винилароматического полимера используют полистирол, такой как кристаллический полистирол и высокопрочный полистирол (HiPS). 5. Способ по любому из пп.1-4, дополнительно включающийd) введение и равномерное распределение в полимерной матрице до 20 вес.%, из расчета по отношению к полимеру (а), одного или нескольких наполнителей, отличных от PiB.

МПК / Метки

МПК: C08J 9/18

Метки: винилароматического, текучести, способ, расплава, вспениваемого, увеличения, индекса, полимера

Код ссылки

<a href="https://eas.patents.su/10-22941-sposob-uvelicheniya-indeksa-tekuchesti-rasplava-vspenivaemogo-vinilaromaticheskogo-polimera.html" rel="bookmark" title="База патентов Евразийского Союза">Способ увеличения индекса текучести расплава вспениваемого винилароматического полимера</a>

Предыдущий патент: Система единых направляющих и секционные подъемные ворота для низкой притолоки

Следующий патент: Противошумовой барьер и способ установки противошумового барьера

Случайный патент: Возвратная пластмассовая тара, способ нанесения выполненной только краской маркировки на полимерную поверхность