Способ конверсии оксигенатов для получения легких олефинов

Формула / Реферат

1. Способ конверсии исходного сырья, содержащего оксигенат для получения легких олефинов, включающий

а) пропуск упомянутого исходного сырья в присутствии разбавителя в зону плотной фазы в нижней реакционной зоне реактора с быстрым псевдоожиженным слоем, содержащим псевдоожиженный нецеолитный катализатор, и, по меньшей мере, частичное конвертирование упомянутого исходного сырья в поток продуктов, включающий легкие олефины, и дезактивирование, по меньшей мере, части упомянутого катализатора с получением истощенного катализатора, покрытого углеродистым осадком;

b) пропуск упомянутого потока продуктов, не подвергнутой конверсии части исходного сырья и смеси катализатора, содержащей истощенный катализатор и регенерированный катализатор, в зону переходной фазы, расположенную в упомянутой нижней реакционной зоне выше упомянутой зоны плотной фазы, в которой не подвергнутая конверсии часть исходного сырья по существу полностью подвергается конверсии с получением эффлюента переходной зоны, содержащего легкие олефины и смесь катализатора;

c) пропуск эффлюента переходной зоны в первую зону разделения в верхней зоне высвобождения упомянутой реакционной зоны для отделения первой части смеси катализатора и получения первого потока отделенных продуктов и накопление первой части смеси катализатора в верхнем слое катализатора верхней зоны высвобождения;

d) пропуск первого потока отделенных продуктов во вторую зону разделения для получения потока результирующих продуктов, содержащего уменьшенное количество катализатора по сравнению с первым потоком катализатора и возврат второй части смеси катализатора в верхний слой катализатора;

e) возврат, по меньшей мере, части смеси катализатора из верхнего слоя катализатора в зону плотной фазы; и

f) удаление третьей части смеси катализатора из верхнего слоя катализатора, регенерацию, по меньшей мере частично, третьей части смеси катализатора для получения регенерированного катализатора и возврат регенерированного катализатора в нижнюю реакционную зону в месте выше зоны плотной фазы.

2. Способ по п.1, в котором легкие олефины включают олефины, содержащие от 2 до 4 атомов углерода на молекулу оксигената, и их выбирают из группы, состоящей из метанола, этанола, пропанола, простого диметилового эфира и их смесей.

3. Способ по п.1 или 2, в котором нецеолитный катализатор представляет собой катализатор из силикоалюмофосфатов.

4. Способ по п.1 или 2, в котором высота слоя зоны плотной фазы составляет приблизительно от 2 до 4 м,

5. Способ по п.1 или 2, который дополнительно включает охлаждение смеси катализатора этапа (е) перед возвратом смеси катализатора в зону плотной фазы.

6. Способ по п.1 или 2, в котором эффективные условия для конверсии исходного сырья в плотной фазе предусматривают поверхностную скорость менее 2 м/с и поверхностную скорость в переходной фазе больше или равную 2 м/с.

7. Способ по пп.1-5, в котором второй этап разделения включает этап циклонной сепарации и упомянутый этап циклонной сепарации включает приблизительно от одного до трех этапов циклонной сепарации.

8. Способ по п.1 или 5, в котором предусматривают, по меньшей мере, одну напорную трубу рециркуляции катализатора для возврата части смеси катализатора из верхнего слоя катализатора в зону плотной фазы.

9. Способ по п.1 или 2, в котором приблизительно в средней части реакционной емкости расположена перегородка для отделения реакционной зоны от зоны высвобождения.

10. Способ по п.8, в котором внутри реакционной емкости вертикально проходит стояк из реакционной зоны в центральную часть зоны высвобождения для пропуска потока продуктов и смеси катализатора и ограничивает выпускное отверстие внутри упомянутой зоны высвобождения для выпуска потока продуктов и смеси катализатора со скоростью, направленной по касательной в зоне высвобождения.

Текст

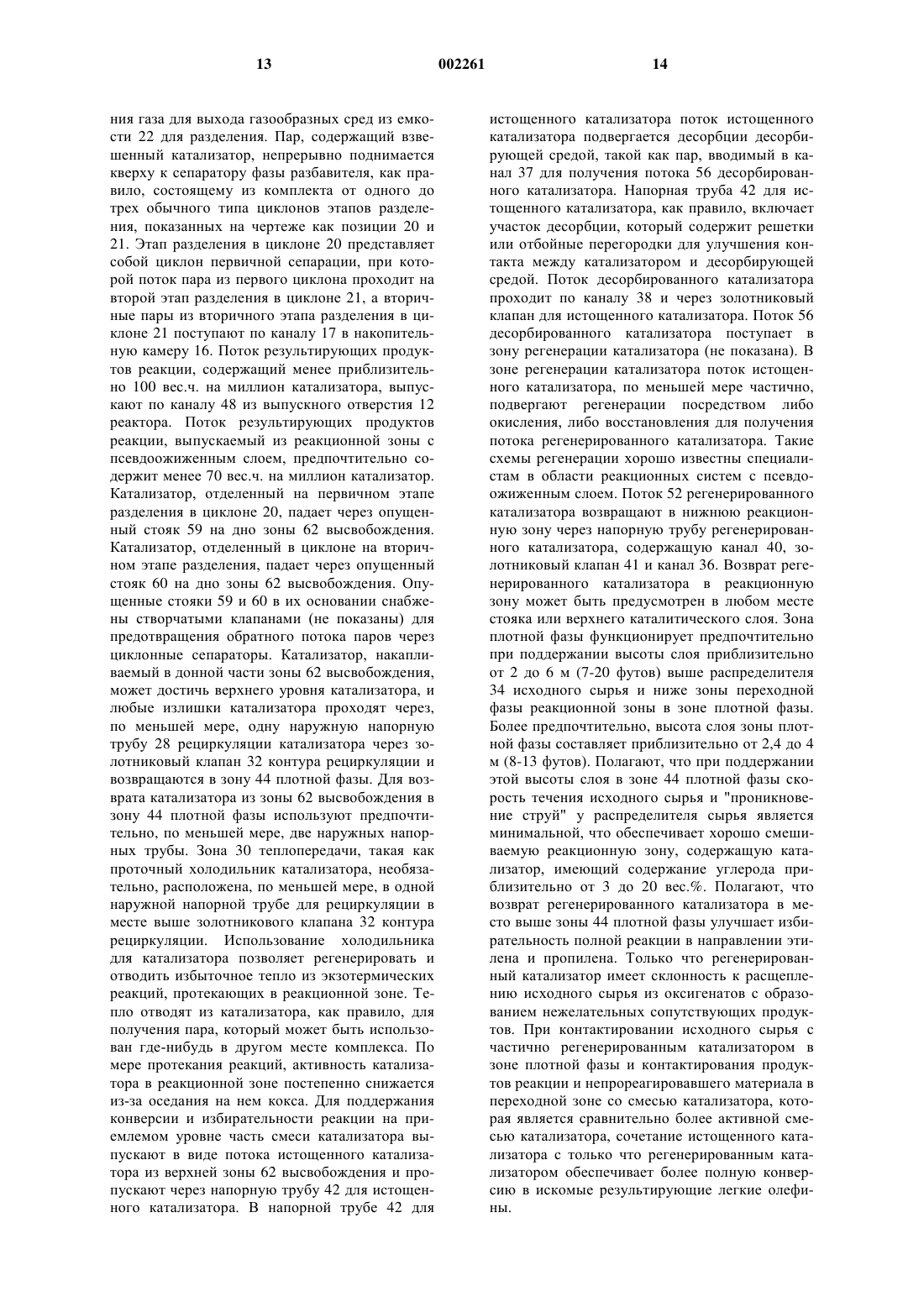

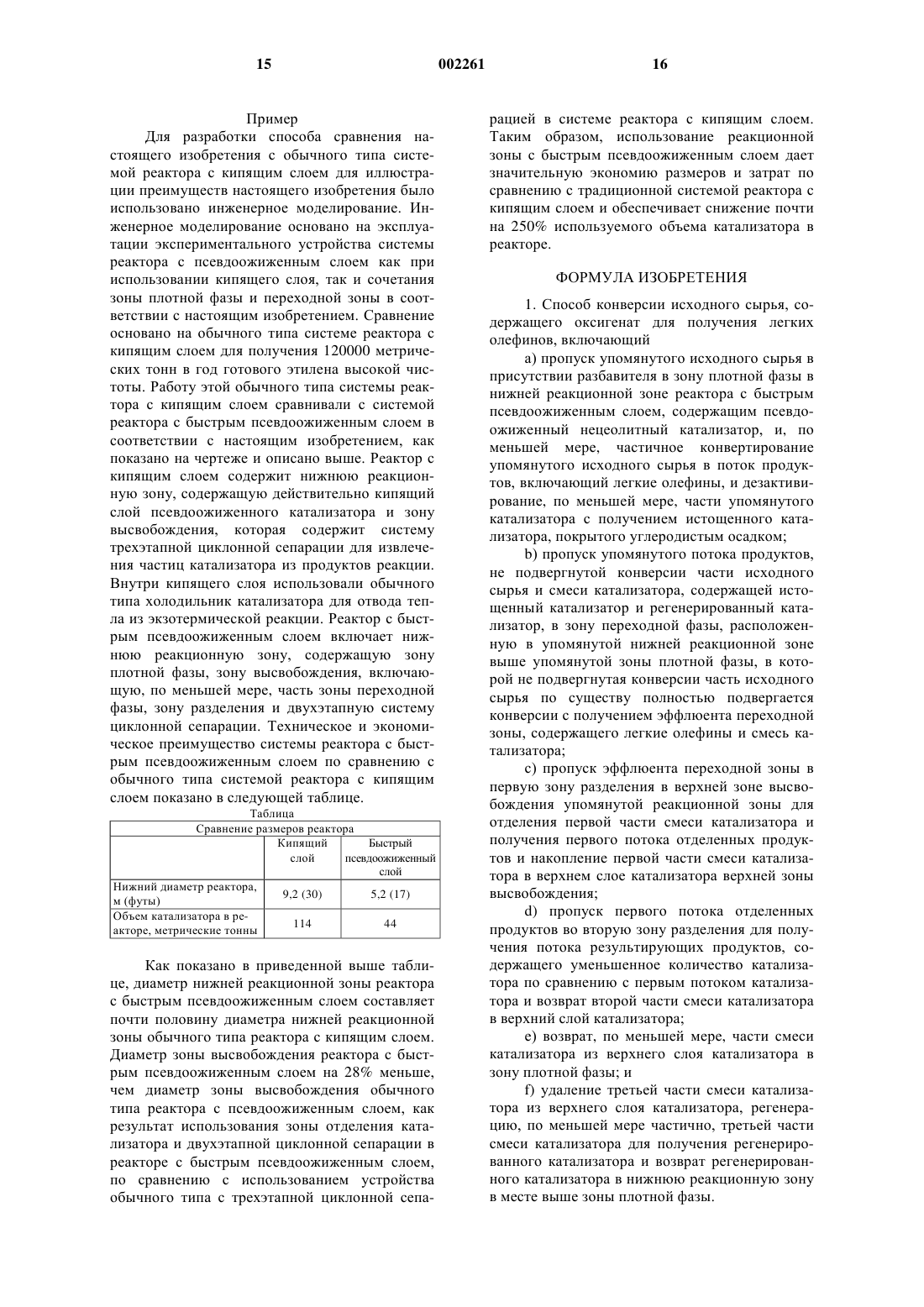

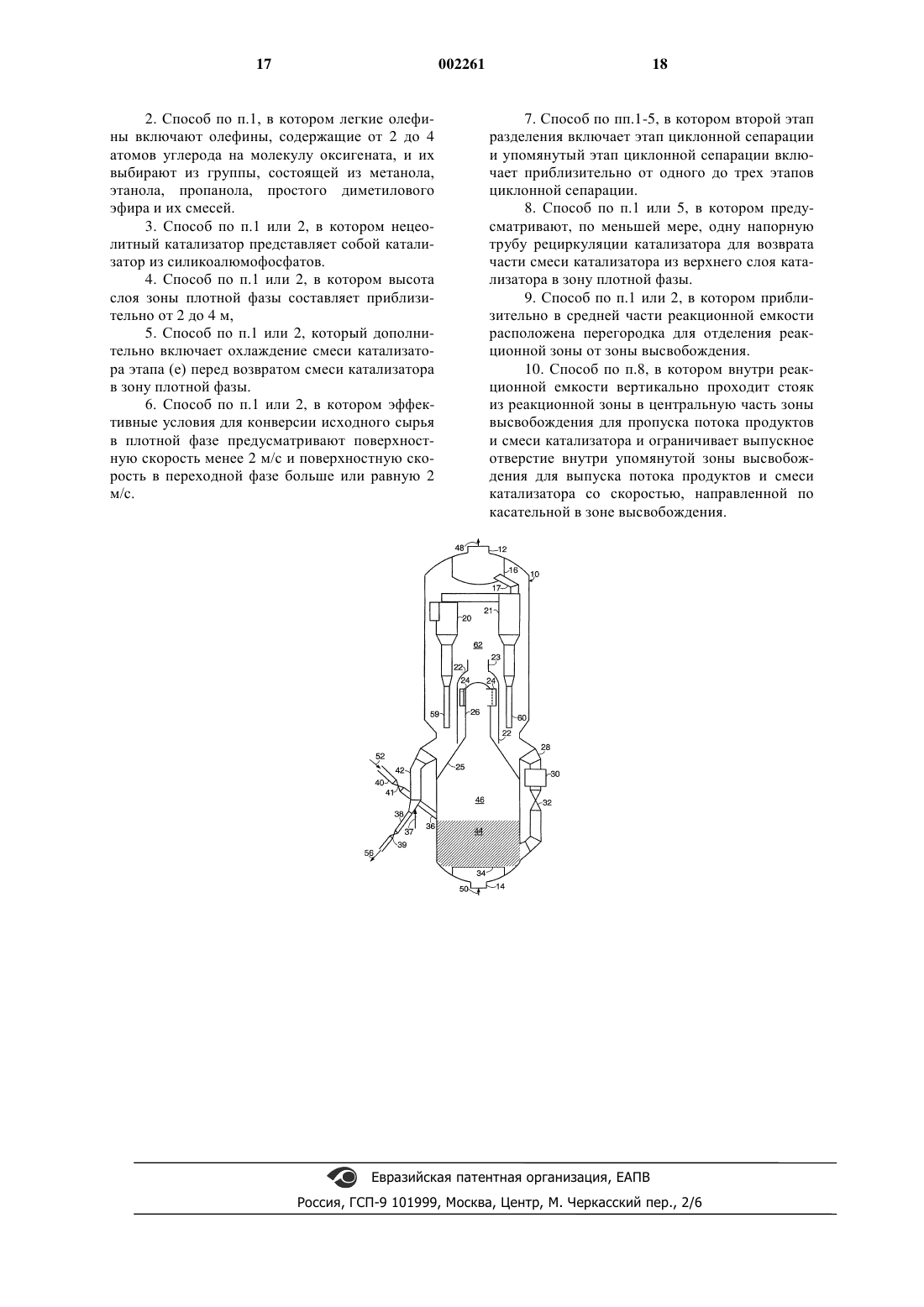

1 Описание Настоящее изобретение относится главным образом к процессам конверсии углеводородов, использующих реакционную зону с псевдоожиженным слоем. Более конкретно настоящее изобретение относится к способу и реактору для использования в конверсии метанола в олефины, когда целевыми продуктами являются легкие олефины. Предшествующий уровень техники Молекулярные сита, такие как микропористый кристаллический цеолит и нецеолитные катализаторы, в частности, силикоалюмофосфаты, (САФО) известны, как способствующие конверсии оксигенатов в углеводородные смеси. Этот процесс описан в многочисленных патентах для различных типов этих катализаторов:US-A-4973792 и US-A-4861938. Как правило, процесс можно выполнять в присутствии одного или нескольких разбавителей, которые могут присутствовать в исходном сырье из оксигенатов в количестве приблизительно от 1 до 99 моль.%, основанном на суммарном количестве молей всех компонентов исходного сырья и разбавителей, подаваемых в реакционную зону (или катализатор). Разбавители включают, но не ограничены этим, гелий,аргон, азот, окись углерода, двуокись углерода,водород, воду, парафины, углеводороды (такие как метан и т.п.), ароматические соединения или их смеси, Патенты US-A-4861938 и US-A4677242 сосредоточены на использовании разбавителя, смешиваемого с исходным сырьем в реакционной зоне для поддержания достаточной избирательности катализатора в направлении получения готовых легких олефинов, в частности, этилена. Упомянутые выше патенты США включены в настоящее описание посредством ссылки. В патенте US-A-4499327 описан способ получения легких олефинов из исходного сырья, содержащего метанол, этанол, простой диэтиловый эфир или их смеси, включающий контактирование потока исходного сырья с молекулярным ситом из силикоалюмофосфатов при эффективных условиях процесса для получения легких олефинов. В патенте US-A-4849091 описано устройство двухэтапной регенерации для использования в псевдоожиженной каталитической системе крекинга, предусматривающее начальное сгорание кокса ниже катализатора при низкой плотности катализатора в высокоэффективной зоне контакта с последующим отделением катализатора от регенерационного газа и полной регенерации частиц катализатора в зоне регенерации с плотным слоем. Течение катализатора и газа перед этим разделением происходит совме 002261 2 стно, в одном направлении, а после разделения в противотоке. В заявке на международный патент WO 99/01219 описан способ избирательного конвертирования оксигенатов в легкие олефины, в которых можно поддерживать углеродистые осадки во всем реакционном объеме катализатора посредством регенерации только части всего реакционного объема катализатора и смешивания регенерированной части с нерегенерированным полным объемом катализатора в реакции. Способ включает реактор с псевдоожиженным слоем с непрерывной регенерацией. В предпочтительной схеме исходное сырье оксигенатов смешивается с регенерированным катализатором и закоксованным катализатором в донной части стояка, и смесь поднимается в зону высвобождения продуктов реакции. В зоне высвобождения закоксованный катализатор отделяют от газообразных веществ посредством использования гравитационных или циклонных сепараторов. Часть закоксованного катализатора, подлежащего регенерации, направляют в зону десорбции для извлечения абсорбированных углеводородов. Десорбированный истощенный катализатор поступает в регенератор. В патенте US-A-4547616 описано усовершенствование способа конверсии оксигената или спиртов в олефины при использовании псевдоожиженного слоя в режиме турбулентного псевдоожижения при повышенных температурах и регулируемой активности катализатора. Описано, что псевдоожиженный слой катализатора поддерживают в вертикальной колонне реактора, имеющей турбулентную реакционную зону для достижения хорошего смешивания и более высокой скорости, чем скорость превращения в плотном слое при турбулентном режиме и меньшей, чем скорость перемещения частиц катализатора среднего размера. Сообщают,что поверхностная скорость среды находится в диапазоне приблизительно от 0,3 до 2 м в секунду. Предусмотрен пропуск частично регенерированного катализатора в псевдоожиженный слой катализатора в реакторе под верхней поверхностью раздела и достаточно низко, чтобы достичь хорошего смешивания в псевдоожиженном слое. Кроме того, сообщают, что высота слоя катализатора в реакторе может составлять,по меньшей мере, от 4 до 20 м, предпочтительно, приблизительно 9 м. В патенте US-A-4328384 описан способ конверсии спиртов и относящихся к ним оксигенатов в реакторе со стояком и плотным псевдоожиженным слоем катализатора, в котором катализатор циркулирует через множество сопутствующих зон десорбции-охлаждения для регулирования температуры. Способ включает пропуск кверху суспензии испарившегося реакционного материала и псевдоожиженных частиц катализатора, содержащих цеолит, через стояк с относительно израсходованным катализатором 3 вслед за пропуском кверху суспензии, содержащей продукты реакции, через относительно плотную псевдоожиженную массу частиц катализатора с продолжительным временем присутствия, для того чтобы достичь полной конверсии. Катализатор выходит из нижней части относительно плотного слоя частиц катализатора и проходит книзу через множество отдельных зон десорбции-охлаждения катализатора перед тем, как возвращается в реактор со стояком. Десорбированные продукты удаляют из зоны десорбции-охлаждения, в которых продукты разделяют выше более плотной псевдоожиженной массы катализатора, чем в отдельных зонах десорбции-охлаждения. В связи с чувствительностью многих описанных выше способов конверсии углеводородов к таким переменным, как температура, активность катализатора и объемная скорость,идет поиск усовершенствованных способов регулирования процесса, для того, чтобы получить искомые продукты конверсии, несмотря на то,что конверсию затрудняют сопутствующие продукты. Более конкретно, идет поиск усовершенствованного способа конверсии углеводородов в псевдоожиженном слое, который требует меньшего использования объема каталитических материалов, простой технологии и обеспечивает достаточное количество участков активности катализатора, чтобы повысить конверсию в искомый продукт без возникновения конверсии в сопутствующие продукты. Краткое описание изобретения Устройство в соответствии с настоящим изобретением содержит реактор с быстрым псевдоожиженным слоем для выполнения реакции конверсии оксигенатов при значительном снижении используемого объема катализатора по сравнению с обычными реакторами с кипящим слоем. При использовании как зоны плотной фазы, так и переходной зоны, в таком же реакторе в сочетании с исходным отделением катализатора или с этапом высвобождения могут быть получены значительные преимущества по сравнению с обычными реакторами с кипящим слоем. Обычные реакторы с кипящим слоем типа, используемого в каталитическом крекинге среды, обеспечивают хороший контакт между исходным сырьем и слоем катализатора и предусматривают режим, в котором активность всего целиком слоя катализатора можно поддерживать посредством периодической или непрерывной регенерации части слоя катализатора. Как правило, эти реакторы с кипящим слоем работают с поверхностной скоростью менее приблизительно 1 м в секунду (3 фута в секунду) и, как результат, требуют, чтобы диаметр и,следовательно, объем кипящего слоя был очень большим. Хотя хорошее смешивание и достижимо, используемый объем катализатора в результате является большим, а чувствительность процесса к изменению качества исходного сы 002261 4 рья является низкой, что делает отвод тепла из реакционной зоны более критическим фактором. В отличие от каталитического крекинга среды, процесс конверсии оксигенатов является экзотермическим, и избирательность зависит от активности катализатора, который быстро теряет активность. При использовании реактора с быстрым псевдоожиженным слоем в соответствии с настоящим изобретением площадь поперечного сечения реактора может быть уменьшена от 2 до 8 раз по сравнению с кипящим слоем. Совместно с этапом исходного высвобождения катализатора для получения исходного отделения катализатора от образованного в реакторе парообразного продукта, может быть уменьшено количество этапов пропуска через циклоны и диаметр верхней зоны высвобождения или верхней реакционной зоны. Сочетание реактора с быстрым псевдоожиженным слоем с нижней зоной плотной фазы и верхней зоной фазового перехода и исходного отделения катализатора обеспечивает значительное снижение капитальных затрат, приводит к повышению стабильности работы и делает отвод тепла из реактора более управляемым. Способ включает возврат регенерированного катализатора в место, расположенное выше зоны плотной фазы, что повышает избирательность. В одном из вариантов настоящее изобретение представляет собой способ конверсии исходного сырья, содержащего оксигенат, для получения легких олефинов. Способ состоит из ряда этапов. Исходное сырье в присутствии разбавителя и при эффективных условиях поступает в зону плотной фазы в нижней реакционной зоне реактора с псевдоожиженным слоем. Реактор содержит псевдоожиженный нецеолитный катализатор. В зоне плотной фазы происходит конверсия исходного сырья, по меньшей мере частично, в поток продукта, содержащего легкие олефины. В соответствии с реакцией, по меньшей мере, часть катализатора теряет активность с образованием истощенного катализатора, который покрыт углеродистым осадком. Поток продукта, неконвертированная часть исходного сырья, смесь катализатора, содержащая истощенный катализатор и регенерированный катализатор, поступают в зону фазового перехода, находящуюся в нижней реакционной зоне выше зоны плотной фазы. В переходной зоне неконвертированная часть исходного сырья практически полностью подвергается конверсии с получением эффлюента переходной зоны, содержащего легкие олефины и смесь катализатора. Эффлюент переходной зоны поступает в первую зону отделения в зоне высвобождения для отделения первой части смеси катализатора и получения первого отделенного потока продуктов, содержащего смесь катализатора. Первая часть смеси катализатора поступает в верхний слой катализатора в зоне высвобождения. Первый отделенный поток продукта поступает 5 во вторую зону отделения для получения результирующего потока продуктов, содержащего пониженное количество смеси катализатора по отношению к потоку продуктов. Вторую часть смеси катализатора возвращают в верхний слой катализатора. По меньшей мере, часть смеси катализатора из верхнего каталитического слоя возвращают в зону плотной фазы. Третью часть смеси катализатора удаляют из верхнего каталитического слоя и, по меньшей мере, частично подвергают регенерации с получением регенерированного катализатора. Для уменьшения используемых объемов катализатора регенерированный катализатор возвращают в нижнюю реакционную зону в месте выше плотной фазы. Краткое описание чертежа На чертеже представлена схема реактора с быстрым псевдоожиженным слоем для использования в настоящем изобретении. Подробное описание изобретения Особенно подходящим сырьем для использования в настоящем изобретении являются алифатические гетеросоединения, в частности,когда нужно получить легкие олефины, а именно, олефины, содержащие от 2 приблизительно до 6, а предпочтительно от 2 до 4 атомов углерода на молекулу. К используемому здесь термину "алифатические гетеросоединения" относятся спирты, галогениды, меркаптаны, сульфиды, амины, простые эфиры и карбонильные соединения, например, альдегиды, кетоны, карбоновые кислоты и т.п. Алифатическая составляющая содержит предпочтительно от 1 приблизительно до 10 атомов углерода, а более предпочтительно, приблизительно от 1 до 4 атомов углерода. Примеры подходящих алифатических гетеросоединений включают метанол,метилмеркаптан, метилсульфид, метиламин,диметиловый простой эфир, этанол, этилмеркаптан, этилхлорид, диэтиловый простой эфир,метилэтиловый простой эфир, формальдегид,диметилкетон, уксусную кислоту, алкиламины,алкилгалоиды и алкилсульфиды. В одном из аспектов изобретения, когда искомыми продуктами являются легкие олефины и/или углеводороды бензинового ряда, исходное сырье выбирают предпочтительно из метанола, этанола,диметилового простого эфира, диэтилового простого эфира и их смесей, причем особенно предпочтительным является метанол. Продукт или продукты, полученные в результате процесса конверсии, конечно, зависят,например, от исходного сырья, катализатора и используемых режимов процесса. Искомый продукт предпочтительно является органическим соединением. Искомый продукт предпочтительно является органическим соединением. Органический продукт или продукты предпочтительно являются углеводородами с диапазоном углерода от С 2 до С 6. В одном из аспектов искомый продукт предпочтительно содержит 6 легкие олефины, имеющие приблизительно от 2 до 6, более предпочтительно, приблизительно от 2 до 4 атомов углерода на молекулу. Искомый продукт или продукты предпочтительно имеют кинетические диаметры, которые позволяют удалять или извлекать такой продукт или продукты из пор катализатора. Условия реакции для конверсии алифатических гетеросоединений могут быть определены специалистами в данной области техники, и предпочтительно включают в соответствии с настоящим изобретением температуру приблизительно от 200 до 600 С, и давление приблизительно от 5 до 1400 кПа, более предпочтительно, приблизительно от 1400 до 700 кПа. Типичные процессы получения легких олефинов описаны в патентах США 4499327 и 4873390,упомянутых выше и включенных в данное описание путем ссылки. Для поддержания избирательности катализатора при получении легких олефинов требуется разбавитель, предпочтительно этилен или пропилен. Примерами разбавителей, которые могут быть использованы, являются гелий, аргон, азот, окись углерода, двуокись углерода,водород, пар, парафиновые углеводороды (например, метан), ароматические углеводороды(например, бензол, толуол) и их смеси. Количество используемого разбавителя можно изменять в значительных пределах, и обычно оно составляет приблизительно от 5 до 90 моль.%. Использование пара в качестве разбавителя предусматривает определенные расходы на оборудование и на повышение теплового коэффициента полезного действия. Можно с успехом использовать фазовый обмен между паром и водой в жидком состоянии для передачи тепла между исходным сырьем и эффлюентом реактора, а для отделения разбавителя от продукта требуется простая конденсация воды, чтобы отделить воду от углеводородов. Приведено,что соотношение составляет на 1 моль сырья приблизительно от 0,1 до 5 молей воды. Нецеолитные молекулярные сита относятся к молекулярным ситам, которые имеют надлежащий эффективный размер пор и включают эмпирические химические композиции на безводной основе, выражаемые эмпирической формулой(ElxAlyPz)O2 где EL представляет элемент, выбранный из группы, включающей кремний, магний, цинк,железо, кобальт, никель, марганец, хром и их смеси, х представляет мольную фракцию EL и составляет, по меньшей мере, 0,005, у представляет мольную фракцию Аl и составляет, по меньшей мере, 0,01, z представляет мольную фракцию Р и составляет, по меньшей мере, 0,01,и х+у+z=1. Когда EL является смесью элементов, х представляет собой суммарное количество присутствующих в смеси металлов. Элементами (EL) предпочтительно являются кремний, 7 магний и кобальт, причем особенно предпочтительным является кремний. Получение различных композиций ELAPO хорошо известно в данной области техники и можно обнаружить в патентах США 5191141 (ELAPO); 4554193(FeAPO); 4440871 (SAPO); 4853197 (MAPO,MnAPO, ZnAPO, CoAPO); 4793984 (САРО); 4752651 и 4310440, которые в целом включены в настоящее описание путем ссылки. Одним из особенно предпочтительных вариантов является вариант, в котором EL представляет собой кремний (обозначаемый обычно как SAPO). Композиции SAPO, которые могут быть использованы в настоящем изобретении,являются любыми из тех, которые описаны в патентах СШАUS-A-4440871, US-A-5126308 и UA-A-5191141 .Из конкретных кристаллических структур, описанных в патенте СШАSAPO-34 отличается тем, что она имеет открытые отверстия пор размером приблизительно 4,2 ангстрема. Предпочтительной является также другая структура SAPO, SAPO-17, как показано в примерах 25 и 26 патентаUS-A-4440871. Структура SAPO-17 отличается тем, что она абсорбирует кислород, гексан и воду, но не абсорбирует изобутан, что показывает, что она содержит поры, которые имеют открытые отверстия размером более приблизительно 4,3 ангстрема и менее приблизительно 5,0 ангстремов. Предпочтительным катализатором может быть и предпочтительно является катализатор,внедренный в твердые частицы, в которых катализатор присутствует в количестве, эффективном для получения необходимой конверсии углеводородов. В одном из аспектов твердые частицы включают каталитически эффективное количество катализатора и, по меньшей мере,один матричный материал, выбираемый предпочтительно из группы, содержащей связующие вещества, наполнители и их смеси, для получения нужного свойства или свойств у твердых частиц, например, нужного разбавления катализатора, механической прочности и т.п. Такие матричные материалы часто являются в определенной степени пористыми по природе и могут быть эффективными или неэффективными для обеспечения требуемой конверсии углеводородов. Матричные материалы могут содействовать конверсии исходного сырья и часто вызывают снижение избирательности к искомому или продуктам по отношению к катализатору. Наполнители и связующие вещества включают, например, синтетические или имеющиеся в природе вещества, такие как оксиды металлов, глины, кремнеземы, глиноземы,кремнеглиноземы, кремнемагнезия, кремнедиоксид циркония, кремнедиоксид тория, кремнедиоксид бериллия, кремнедиоксид титана, 002261 8 кремнеглиноземдиоксид циркония, алюмофосфаты, их смеси и т.п. Если матричные материалы, например,связующие вещества и наполнители, входят в состав катализатора, то нецеолитные и/или цеолитные молекулярные сита предпочтительно включают приблизительно от 1 до 99%, более предпочтительно, приблизительно от 5 до 90% и еще более предпочтительно, приблизительно от 10 до 80 вес.% от всего состава. Получение твердых частиц, включающих катализатор и матричные материалы, является обычным и хорошо известно в данной области техники, и поэтому здесь не требуется подробного описания. Технологические режимы, подходящие для использования в настоящем изобретении, зависят, конечно, от конкретного процесса конверсии и могут быть легко определены специалистами в данной области техники. Типичные параметры реакции, которые регулируют интенсивность реакции, включают температуру, объемную скорость, активность катализатора и давление. Как правило, интенсивность реакции возрастает с увеличением температуры, увеличением активности катализатора и уменьшением объемной скорости. Влияние давления на интенсивность реакции зависит от конкретной реакции. Несмотря на то, что в соответствии с настоящим изобретением по мере необходимости можно регулировать любую из упомянутых выше переменных, чтобы получить необходимую конверсию углеводородов, настоящее изобретение особенно сосредоточено на активности катализатора, а более конкретно, направлено на получение эффективного количества участков с активным катализатором внутри реакционной зоны с подвижным слоем, для того чтобы повысить конверсию в искомые продукты, не повышая в то же время конверсию в нежелательные сопутствующие продукты. В процессе конверсии на катализаторе по мере его движения книзу через реакционную зону оседают углеродистые материалы, например, кокс. Углеродистый осадок влияет на уменьшение числа активных мест в катализаторе, что влияет тем самым на степень конверсии. Поэтому, в ходе процесса конверсии в псевдоожиженном слое часть закоксованного катализатора выгружают из реакционной зоны и подвергают регенерации для удаления, по меньшей мере, части углеродистого материала. Углеродистый материал удаляют из катализатора преимущественно посредством окислительной регенерации, в которой катализатор, который выпускают из реактора, контактирует с содержащим кислород газом при температуре и концентрации кислорода, достаточных, чтобы обеспечить удаление из катализатора необходимого количества углеродистых материалов. В зависимости от конкретного катализатора и конверсии может понадобиться удалить углеродистый материал по существу, например, 9 по меньшей мере, до 1 вес.% или только частично регенерировать катализатор, например, до содержания приблизительно от 2 до 30 вес.% углерода. Предпочтительно, чтобы регенерированный катализатор содержал приблизительно от 0 до 20% или более, предпочтительно, приблизительно от 0 до 10% углерода. Кроме того,в процессе регенерации может происходить окисление серы и в некоторых случаях соединений азота вместе с удалением из катализатора металлических материалов. Помимо этого, условия регенерации можно изменять в зависимости от используемого катализатора и типа присутствующих в катализаторе загрязняющих примесей перед его регенерацией. В большинстве случаев, когда углеродистый материал присутствует в катализаторе в относительно больших концентрациях, то есть более приблизительно 1 вес.% углеродистого материала на катализатор, предпочтительно выполнять дожигание углерода для получения содержащего кислород потока газа. Подробности, касающиеся условий реакции, известны специалистам в данной области техники и не требуют дополнительного описания. Зона регенерации по форме предпочтительно представляет собой зону псевдоожиженного слоя, подобную реакционной зоне, в которой закоксованный катализатор поступает в зону регенерации, где удаляют углеродистый материал и регенерированный катализатор выпускают из нижней части зоны регенерации подают в режиме рециркуляции в реакционную зону. В соответствии с настоящим изобретением катализатор после удаления углеродистого осадка и, тем самым, увеличения количества мест с активным катализатором добавляют выше зоны плотной фазы в нижней реакционной зоне для последующего контактирования с исходным сырьем. Скорость добавления выбирают так, чтобы получить достаточное количество мест с активным катализатором внутри нижней псевдоожиженной зоны, для того чтобы повысить конверсию исходного сырья в искомые продукты без повышения конверсии в нежелательные сопутствующие продукты. Таким образом, если при непрерывной конверсии искомых продуктов, которая происходит в контакте с местами активного катализатора, образуются сопутствующие продукты, то, в соответствии с настоящим изобретением, скорость введения регенерируемого катализатора снижают, для того чтобы уменьшить скорости реакции. С другой стороны, если сопутствующие продукты содержатся в подаваемых реагентах или промежуточных продуктах, то скорость добавления регенерированного катализатора в соответствии с настоящим изобретением увеличивают, для того чтобы повысить скорость реакции и получить искомые продукты. Скорость добавления предпочтительно выбирать, чтобы получить, по меньшей мере, 70% конверсии, более предпоч 002261 10 тительно, по меньшей мере, 90% конверсии в искомый продукт и менее 30% конверсии, более предпочтительно, менее 10% конверсии в сопутствующие продукты. В настоящем изобретении используется реактор с быстрым псевдоожиженным слоем,который содержит верхнюю зону высвобождения и нижнюю реакционную зону. Нижняя реакционная зона содержит зону плотной фазы,которая функционирует при плотности от 320 до 640 кг/м 2 и внутри которой диапазон поверхностной скорости составляет менее 2 м в секунду, предпочтительно менее приблизительно 2 м/с, еще предпочтительней менее 1 м/с. Термином "поверхностная скорость" обозначена скорость газа при его течении через емкость. Поверхностную скорость определяют обычно делением приведенной объемной скорости течения газа на площадь поперечного сечения емкости. Выше зоны плотной фазы расположена зона переходной фазы и проходит от нижней реакционной зоны в верхнюю зону высвобождения. Зона переходной фазы имеет плотность,равную или менее 320 кг/м 3 и содержит сужающийся конус, диаметр которого сужается по ходу потока от диаметра зоны плотной фазы до диаметра стояка. Поверхностная скорость внутри переходной зоны находится в диапазоне приблизительно от 1 до 4 м/с, а как правило, она составляет более 2 м/с. Исходное сырье вводят при эффективных условиях в нижнюю реакционную зону, в которой оно контактирует с частично закоксованным катализатором для избирательного получения легких олефинов. По мере того как непрореагировавшее исходное сырье и продукты реакции проходят через зону плотной фазы, они поступают в переходную зону с частично закоксованными частицами катализатора, имеющую пониженное количество мест активного катализатора. По мере того как смесь непрореагировавшего сырья, псевдоожиженных частиц катализатора и продуктов реакции поступает в переходную зону, реакция продолжается по существу до полной конверсии (приблизительно более 99 моль.%) состоящего из оксигенатов исходного сырья. Для транспортировки или возврата части смеси катализатора из верхнего слоя катализатора в зону плотной фазы предусмотрена, по меньшей мере, одна напорная труба для рециркуляции катализатора. В напорной трубе для рециркуляции катализатора предпочтительно расположен, по меньшей мере,один холодильник для катализатора для охлаждения смеси катализатора перед ее возвратом в зону плотной фазы. Реакционная зона предпочтительно содержит, по меньшей мере, три напорных трубы для рециркуляции катализатора,и, по меньшей мере, одна напорная труба для рециркуляции содержит холодильник катализатора для генерирования пара и охлаждения смеси катализатора. Часть катализатора из реакционной зоны выгружают, подвергают десорбции 11 обычным образом и подают в зону регенерации. В зоне регенерации закоксованный катализатор,по меньшей мере частично, подвергают регенерации для получения регенерированного катализатора. Регенерированный катализатор возвращают в реакционную зону в месте выше плотной фазы. Более конкретно, регенерированный катализатор может быть возвращен в реакционную зону в месте выше плотного слоя, таком как место в стояке или в переходной зоне,или в месте в зоне высвобождения, таком как верхний слой катализатора. Полагают, что при возврате регенерированного катализатора в месте выше зоны плотного слоя контакт между только что регенерированным катализатором и исходным сырьем из оксигенатов является минимальным, в связи с чем уменьшается повышение избирательности по этилену и общее образование кокса. Регенерированный катализатор поднимается в реакционную зону вместе с частью потока готового продукта. Предпочтительно часть потока готового продукта, используемого для подъема регенерированного катализатора, содержит бутан, который был извлечен из потока готового продукта в зоне фракционирования, выделяющей поток этилена, поток пропилена и поток бутилена. Далее приведено описание изобретения со ссылкой на пример и чертеж. Подробное описание чертежа Как видно из чертежа, реактор 10 с быстрым псевдоожиженным слоем для получения из оксигенатов легких олефинов показан в схематическом виде. Реактор с быстрым псевдоожиженным слоем содержит зону 62 высвобождения и нижнюю реакционную зону, состоящую из зоны 44 плотной фазы и зоны 46 переходной фазы. Содержащее оксигенаты исходное сырье,выбираемое из группы, включающей метанол,этанол, диметиловый простой эфир и т.п., поступает по каналу 50 во впускное отверстие 14 для исходного сырья в присутствии разбавителя. Смесь исходного сырья и разбавителя проходит через распределитель 34 исходного сырья и поступает в зону 44 плотной фазы. Распределитель 34 исходного сырья включает ровную плоскую сетчатую пластину, которая позволяет пройти сквозь нее смеси исходного сырья в парообразной фазе, в то же время удерживая катализатор выше сетчатой пластины. Распределитель 34 исходного сырья, как правило, удерживается кольцом, имеющим полный диаметр меньше наружного диаметра обычно круглого распределителя исходного сырья. В основании реактора расположено несколько стоек для поддержания кольца. Стойки, как правило, приварены к кольцу под прямым углом к сетчатой пластине с образованием сборки распределителя исходного сырья, а сборка распределителя исходного сырья жестко размещена на основании нижней реакционной зоны над впускным отверстием 14 для исходного сырья. Кольцо служит 12 для поддержания слоя катализатора и снижения вибраций в распределителе 34 исходного сырья. Катализатор в зоне 44 плотной фазы и зоне 46 фазового перехода содержит нецеолитный катализатор с мелкими порами, такой как SAPO-34,SAPO-17 и их смеси. По мере того как исходное сырье поступает в зону 44 плотной фазы, оно вступает в контакт с нецеолитным катализатором с мелкими порами и реагирует при эффективных условиях с получением потока продуктов реакции. Поток продуктов реакции содержит легкие олефины, включая этилен, пропилен и бутилен. В процессе реакции на катализатор оседает углеродистый осадок, уменьшая активность катализатора. Поток продуктов реакции и смеси катализатора, содержащий активный катализатор и некоторое количество дезактивированного катализатора, продвигается в переходную зону в промежуточной части реакционной зоны. По мере того как продукты реакции и смесь катализатора продолжают движение кверху через нижнюю реакционную зону в секцию 26 стояка, площадь поперечного сечения вдоль пути движения потока через реактор с быстрым псевдоожиженным слоем уменьшается от площади поперечного сечения зоны плотной фазы вдоль сужающегося элемента 25, или конического сечения, до площади поперечного сечения секции 26 стояка. Секция 26 стояка имеет меньший диаметр и меньшую площадь поперечного сечения, чем у зоны 44 плотной фазы, что приводит к увеличению поверхностной скорости через стояк по сравнению с зоной 44 плотной фазы. Поскольку поверхностные скорости в секции 26 стояка являются выше при одинаковой скорости подачи сырья, то площадь поперечного сечения всей реакционной зоны можно уменьшить по сравнению с площадью поперечного сечения реактора с кипящим слоем. Кроме того, реакционная зона с быстрым псевдоожиженным слоем обеспечивает более точное регулирование скоростей исходного сырья и катализатора без необходимости добавления снаружи или удаления катализатора. Поток продуктов реакции и смеси катализатора должен непрерывно проходить через секцию стояка. Выгрузка потока продуктов реакции и смеси катализатора происходит из секции стояка через зону отделения, содержащую лопасти 24 распределителя, или выпускной канал, и емкость 22 для разделения. По выпускному каналу 24 происходит выпуск потока продуктов реакции и смеси катализатора в касательном направлении для придания центростремительного ускорения катализатору и газу внутри емкости 22 для разделения, что обеспечивает циклонную сепарацию на начальной стадии. Смесь катализатора зоны 62 высвобождения, которая ограничивает выходной канал для частиц для выгрузки псевдоожиженных частиц катализатора, и парообразная часть потока продуктов реакции проходят кверху через выпускной канал 23 извлече 13 ния газа для выхода газообразных сред из емкости 22 для разделения. Пар, содержащий взвешенный катализатор, непрерывно поднимается кверху к сепаратору фазы разбавителя, как правило, состоящему из комплекта от одного до трех обычного типа циклонов этапов разделения, показанных на чертеже как позиции 20 и 21. Этап разделения в циклоне 20 представляет собой циклон первичной сепарации, при которой поток пара из первого циклона проходит на второй этап разделения в циклоне 21, а вторичные пары из вторичного этапа разделения в циклоне 21 поступают по каналу 17 в накопительную камеру 16. Поток результирующих продуктов реакции, содержащий менее приблизительно 100 вес.ч. на миллион катализатора, выпускают по каналу 48 из выпускного отверстия 12 реактора. Поток результирующих продуктов реакции, выпускаемый из реакционной зоны с псевдоожиженным слоем, предпочтительно содержит менее 70 вес.ч. на миллион катализатор. Катализатор, отделенный на первичном этапе разделения в циклоне 20, падает через опущенный стояк 59 на дно зоны 62 высвобождения. Катализатор, отделенный в циклоне на вторичном этапе разделения, падает через опущенный стояк 60 на дно зоны 62 высвобождения. Опущенные стояки 59 и 60 в их основании снабжены створчатыми клапанами (не показаны) для предотвращения обратного потока паров через циклонные сепараторы. Катализатор, накапливаемый в донной части зоны 62 высвобождения,может достичь верхнего уровня катализатора, и любые излишки катализатора проходят через,по меньшей мере, одну наружную напорную трубу 28 рециркуляции катализатора через золотниковый клапан 32 контура рециркуляции и возвращаются в зону 44 плотной фазы. Для возврата катализатора из зоны 62 высвобождения в зону 44 плотной фазы используют предпочтительно, по меньшей мере, две наружных напорных трубы. Зона 30 теплопередачи, такая как проточный холодильник катализатора, необязательно, расположена, по меньшей мере, в одной наружной напорной трубе для рециркуляции в месте выше золотникового клапана 32 контура рециркуляции. Использование холодильника для катализатора позволяет регенерировать и отводить избыточное тепло из экзотермических реакций, протекающих в реакционной зоне. Тепло отводят из катализатора, как правило, для получения пара, который может быть использован где-нибудь в другом месте комплекса. По мере протекания реакций, активность катализатора в реакционной зоне постепенно снижается из-за оседания на нем кокса. Для поддержания конверсии и избирательности реакции на приемлемом уровне часть смеси катализатора выпускают в виде потока истощенного катализатора из верхней зоны 62 высвобождения и пропускают через напорную трубу 42 для истощенного катализатора. В напорной трубе 42 для 14 истощенного катализатора поток истощенного катализатора подвергается десорбции десорбирующей средой, такой как пар, вводимый в канал 37 для получения потока 56 десорбированного катализатора. Напорная труба 42 для истощенного катализатора, как правило, включает участок десорбции, который содержит решетки или отбойные перегородки для улучшения контакта между катализатором и десорбирующей средой. Поток десорбированного катализатора проходит по каналу 38 и через золотниковый клапан для истощенного катализатора. Поток 56 десорбированного катализатора поступает в зону регенерации катализатора (не показана). В зоне регенерации катализатора поток истощенного катализатора, по меньшей мере частично,подвергают регенерации посредством либо окисления, либо восстановления для получения потока регенерированного катализатора. Такие схемы регенерации хорошо известны специалистам в области реакционных систем с псевдоожиженным слоем. Поток 52 регенерированного катализатора возвращают в нижнюю реакционную зону через напорную трубу регенерированного катализатора, содержащую канал 40, золотниковый клапан 41 и канал 36. Возврат регенерированного катализатора в реакционную зону может быть предусмотрен в любом месте стояка или верхнего каталитического слоя. Зона плотной фазы функционирует предпочтительно при поддержании высоты слоя приблизительно от 2 до 6 м (7-20 футов) выше распределителя 34 исходного сырья и ниже зоны переходной фазы реакционной зоны в зоне плотной фазы. Более предпочтительно, высота слоя зоны плотной фазы составляет приблизительно от 2,4 до 4 м (8-13 футов). Полагают, что при поддержании этой высоты слоя в зоне 44 плотной фазы скорость течения исходного сырья и "проникновение струй" у распределителя сырья является минимальной, что обеспечивает хорошо смешиваемую реакционную зону, содержащую катализатор, имеющий содержание углерода приблизительно от 3 до 20 вес.%. Полагают, что возврат регенерированного катализатора в место выше зоны 44 плотной фазы улучшает избирательность полной реакции в направлении этилена и пропилена. Только что регенерированный катализатор имеет склонность к расщеплению исходного сырья из оксигенатов с образованием нежелательных сопутствующих продуктов. При контактировании исходного сырья с частично регенерированным катализатором в зоне плотной фазы и контактирования продуктов реакции и непрореагировавшего материала в переходной зоне со смесью катализатора, которая является сравнительно более активной смесью катализатора, сочетание истощенного катализатора с только что регенерированным катализатором обеспечивает более полную конверсию в искомые результирующие легкие олефины. 15 Пример Для разработки способа сравнения настоящего изобретения с обычного типа системой реактора с кипящим слоем для иллюстрации преимуществ настоящего изобретения было использовано инженерное моделирование. Инженерное моделирование основано на эксплуатации экспериментального устройства системы реактора с псевдоожиженным слоем как при использовании кипящего слоя, так и сочетания зоны плотной фазы и переходной зоны в соответствии с настоящим изобретением. Сравнение основано на обычного типа системе реактора с кипящим слоем для получения 120000 метрических тонн в год готового этилена высокой чистоты. Работу этой обычного типа системы реактора с кипящим слоем сравнивали с системой реактора с быстрым псевдоожиженным слоем в соответствии с настоящим изобретением, как показано на чертеже и описано выше. Реактор с кипящим слоем содержит нижнюю реакционную зону, содержащую действительно кипящий слой псевдоожиженного катализатора и зону высвобождения, которая содержит систему трехэтапной циклонной сепарации для извлечения частиц катализатора из продуктов реакции. Внутри кипящего слоя использовали обычного типа холодильник катализатора для отвода тепла из экзотермической реакции. Реактор с быстрым псевдоожиженным слоем включает нижнюю реакционную зону, содержащую зону плотной фазы, зону высвобождения, включающую, по меньшей мере, часть зоны переходной фазы, зону разделения и двухэтапную систему циклонной сепарации. Техническое и экономическое преимущество системы реактора с быстрым псевдоожиженным слоем по сравнению с обычного типа системой реактора с кипящим слоем показано в следующей таблице. Таблица Сравнение размеров реактора Кипящий Быстрый слой псевдоожиженный слой Нижний диаметр реактора,9,2 (30) 5,2 (17) м (футы) Объем катализатора в ре 114 44 акторе, метрические тонны Как показано в приведенной выше таблице, диаметр нижней реакционной зоны реактора с быстрым псевдоожиженным слоем составляет почти половину диаметра нижней реакционной зоны обычного типа реактора с кипящим слоем. Диаметр зоны высвобождения реактора с быстрым псевдоожиженным слоем на 28% меньше,чем диаметр зоны высвобождения обычного типа реактора с псевдоожиженным слоем, как результат использования зоны отделения катализатора и двухэтапной циклонной сепарации в реакторе с быстрым псевдоожиженным слоем,по сравнению с использованием устройства обычного типа с трехэтапной циклонной сепа 002261 16 рацией в системе реактора с кипящим слоем. Таким образом, использование реакционной зоны с быстрым псевдоожиженным слоем дает значительную экономию размеров и затрат по сравнению с традиционной системой реактора с кипящим слоем и обеспечивает снижение почти на 250% используемого объема катализатора в реакторе. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ конверсии исходного сырья, содержащего оксигенат для получения легких олефинов, включающий а) пропуск упомянутого исходного сырья в присутствии разбавителя в зону плотной фазы в нижней реакционной зоне реактора с быстрым псевдоожиженным слоем, содержащим псевдоожиженный нецеолитный катализатор, и, по меньшей мере, частичное конвертирование упомянутого исходного сырья в поток продуктов, включающий легкие олефины, и дезактивирование, по меньшей мере, части упомянутого катализатора с получением истощенного катализатора, покрытого углеродистым осадком;b) пропуск упомянутого потока продуктов,не подвергнутой конверсии части исходного сырья и смеси катализатора, содержащей истощенный катализатор и регенерированный катализатор, в зону переходной фазы, расположенную в упомянутой нижней реакционной зоне выше упомянутой зоны плотной фазы, в которой не подвергнутая конверсии часть исходного сырья по существу полностью подвергается конверсии с получением эффлюента переходной зоны, содержащего легкие олефины и смесь катализатора;c) пропуск эффлюента переходной зоны в первую зону разделения в верхней зоне высвобождения упомянутой реакционной зоны для отделения первой части смеси катализатора и получения первого потока отделенных продуктов и накопление первой части смеси катализатора в верхнем слое катализатора верхней зоны высвобождения;d) пропуск первого потока отделенных продуктов во вторую зону разделения для получения потока результирующих продуктов, содержащего уменьшенное количество катализатора по сравнению с первым потоком катализатора и возврат второй части смеси катализатора в верхний слой катализатора;e) возврат, по меньшей мере, части смеси катализатора из верхнего слоя катализатора в зону плотной фазы; иf) удаление третьей части смеси катализатора из верхнего слоя катализатора, регенерацию, по меньшей мере частично, третьей части смеси катализатора для получения регенерированного катализатора и возврат регенерированного катализатора в нижнюю реакционную зону в месте выше зоны плотной фазы. 2. Способ по п.1, в котором легкие олефины включают олефины, содержащие от 2 до 4 атомов углерода на молекулу оксигената, и их выбирают из группы, состоящей из метанола,этанола, пропанола, простого диметилового эфира и их смесей. 3. Способ по п.1 или 2, в котором нецеолитный катализатор представляет собой катализатор из силикоалюмофосфатов. 4. Способ по п.1 или 2, в котором высота слоя зоны плотной фазы составляет приблизительно от 2 до 4 м,5. Способ по п.1 или 2, который дополнительно включает охлаждение смеси катализатора этапа (е) перед возвратом смеси катализатора в зону плотной фазы. 6. Способ по п.1 или 2, в котором эффективные условия для конверсии исходного сырья в плотной фазе предусматривают поверхностную скорость менее 2 м/с и поверхностную скорость в переходной фазе больше или равную 2 м/с. 18 7. Способ по пп.1-5, в котором второй этап разделения включает этап циклонной сепарации и упомянутый этап циклонной сепарации включает приблизительно от одного до трех этапов циклонной сепарации. 8. Способ по п.1 или 5, в котором предусматривают, по меньшей мере, одну напорную трубу рециркуляции катализатора для возврата части смеси катализатора из верхнего слоя катализатора в зону плотной фазы. 9. Способ по п.1 или 2, в котором приблизительно в средней части реакционной емкости расположена перегородка для отделения реакционной зоны от зоны высвобождения. 10. Способ по п.8, в котором внутри реакционной емкости вертикально проходит стояк из реакционной зоны в центральную часть зоны высвобождения для пропуска потока продуктов и смеси катализатора и ограничивает выпускное отверстие внутри упомянутой зоны высвобождения для выпуска потока продуктов и смеси катализатора со скоростью, направленной по касательной в зоне высвобождения.

МПК / Метки

МПК: C07C 1/20

Метки: конверсии, легких, способ, олефинов, получения, оксигенатов

Код ссылки

<a href="https://eas.patents.su/10-2261-sposob-konversii-oksigenatov-dlya-polucheniya-legkih-olefinov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ конверсии оксигенатов для получения легких олефинов</a>

Предыдущий патент: Подогреватель шихтового материала со сменными секциями стенок шахты

Следующий патент: Способ ликвидации органических отходов и устройство для его осуществления

Случайный патент: Водная текучая среда для гидроразрыва пласта