Детектор рентгеновского изображения, способ изготовления фоточувствительного элемента и способ изготовления детектора

Номер патента: 21593

Опубликовано: 30.07.2015

Авторы: Краузе Владимир Борисович, Ребони Вольдемар Освальдович

Формула / Реферат

1. Детектор рентгеновского изображения, характеризующийся тем, что содержит матрицу фоточувствительных элементов, смонтированных на общей подложке, где каждый фоточувствительный элемент включает фоточувствительную пластину и подложку, между которыми размещена и закреплена посредством клея упругодеформируемая прослойка, обеспечивающая заранее заданную толщину фоточувствительного элемента и формирование фоточувствительной поверхности матрицы высокой степени плоскостности, при этом каждый фоточувствительный элемент смонтирован на общей подложке с возможностью замены без нарушения указанной плоскостности с помощью средств крепления, выполненных на общей подложке.

2. Детектор рентгеновского изображения по п.1, в котором упругодеформируемая прослойка представляет собой металлическую микронную сетку, выполненную, например, из латунной, медной или стальной проволоки, предпочтительно стальной, при этом размер сетки в плане соответствует размеру фоточувствительного элемента.

3. Детектор рентгеновского изображения по п.1, в котором заранее заданная толщина фоточувствительного элемента обеспечена путем размещения его в калибровочном устройстве, содержащем съемный узел задания толщины фоточувствительного элемента, при этом узел выполнен, например, в виде полого кругового цилиндра с эталонной высотой, определяющей толщину указанного элемента.

4. Детектор рентгеновского изображения по п.1, в котором средство крепления представляет собой сквозное отверстие, заполненное, по крайней мере частично, клеем.

5. Способ изготовления фоточувствительного элемента для детектора рентгеновского изображения по п.1, заключающийся в том, что выполняют сборку фоточувствительного элемента, включающего фоточувствительную пластину и подложку, для чего между фоточувствительной пластиной и подложкой размещают и закрепляют упругодеформируемую прослойку, обеспечивая ее крепление с помощью клея, затем формуют полученную таким путем заготовку фоточувствительного элемента в калибровочном устройстве, содержащем съемный узел задания толщины указанного элемента, для чего с помощью упомянутого устройства центрируют фоточувствительную пластину и подложку относительно друг друга, создают прижимное усилие и выдерживают заготовку в устройстве до полного застывания клея.

6. Способ по п.5, в котором прослойку выполняют в виде металлической микронной сетки, изготовленной, например, из латунной, медной или стальной проволоки, предпочтительно стальной, при этом размер сетки в плане соответствует размеру фоточувствительного элемента.

7. Способ по п.5, в котором калибровочное устройство выполняют, например, в виде двух вакуумных столов, обеспечивающих вертикальное осевое перемещение соединяемых фоточувствительной пластины и подложки и их вертикально-горизонтальное центрирование относительно друг друга, с размещенным между ними съемным узлом задания толщины фоточувствительного элемента.

8. Способ по п.5 или 7, в котором съемный узел выполняют в виде полого цилиндра с эталонной высотой, равной толщине фоточувствительного элемента, и с размещенными на его внутренней поверхности центрирующими упорами, которые располагают на соответствующих горизонтальных уровнях по высоте съемного узла, определяемых геометрией фоточувствительной пластины и подложки и технологической последовательностью их сборки.

9. Способ изготовления детектора рентгеновского изображения по п.1, заключающийся в том, что формируют матрицу фоточувствительных элементов, где каждый фоточувствительный элемент содержит фоточувствительную пластину и подложку, и монтируют матрицу на общей подложке, причем перед формированием матрицы между фоточувствительной пластиной и подложкой каждого фоточувствительного элемента размещают и закрепляют упругодеформируемую прослойку, обеспечивая ее крепление с помощью клея, затем формуют полученную таким путем заготовку фоточувствительного элемента в калибровочном устройстве, содержащем съемный узел задания толщины указанного элемента, обеспечивая посредством названного устройства заданную толщину фоточувствительного элемента, параллельность и плоскостность его пластины и подложки, затем из калиброванных по толщине элементов формируют матрицу путем их установки в калибровочном устройстве матрицы, которое создает прижимное усилие и обеспечивает плоскостность фоточувствительной поверхности матрицы, а монтаж элементов на общей подложке выполняют посредством средств крепления, выполненных на указанной подложке.

10. Способ по п.9, в котором прослойку выполняют в виде металлической микронной сетки, изготовленной, например, из латунной, медной или стальной проволоки, предпочтительно стальной, при этом размер сетки в плане соответствует размеру фоточувствительного элемента.

11. Способ по п.9, в котором калибровочное устройство выполняют, например, в виде двух вакуумных столов, обеспечивающих вертикальное осевое перемещение соединяемых фоточувствительной пластины и подложки и их вертикально-горизонтальное центрирование относительно друг друга, с размещенным между ними съемным узлом задания толщины фоточувствительного элемента.

12. Способ по п.9 или 11, в котором съемный узел выполняют в виде полого цилиндра с эталонной высотой, равной толщине фоточувствительного элемента, и с размещенными на его внутренней поверхности центрирующими упорами, при этом упоры размещают на соответствующих горизонтальных уровнях по высоте съемного узла, определяемых геометрией фоточувствительной пластины и подложки и технологической последовательностью их сборки.

13. Способ по п.9, в котором калибровочное устройство матрицы выполняют в виде вакуумного монтажного стола.

14. Способ по п.9, в котором средство крепления выполняют в виде сквозного отверстия, заполняемого, по крайней мере частично, клеем.

Текст

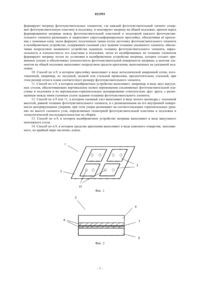

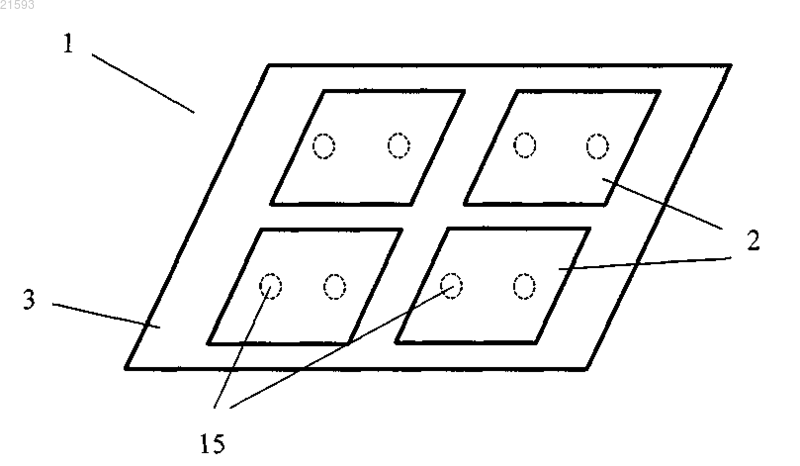

ДЕТЕКТОР РЕНТГЕНОВСКОГО ИЗОБРАЖЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТЕКТОРА Изобретение относится к области рентгенотехники, медицинской диагностики, а также к области неразрушающего контроля и может быть использовано при изготовлении детекторов рентгеновского изображения. Детектор включает матрицу фоточувствительных элементов,смонтированных на общей подложке. Повышение технологичности конструкции детектора,обеспечение плоскостности фоточувствительной поверхности матрицы достигаются за счет того,что изготавливают детектор, в котором сборку каждого фоточувствительного элемента выполняют в калибровочном устройстве, содержащем узел задания толщины указанного элемента. Каждый элемент выполнен в виде сборочной единицы и содержит фоточувствительную пластину и подложку, между которыми размещают и закрепляют посредством клея упругодеформируемую прослойку. Фоточувствительные элементы смонтированы на общей подложке с возможностью замены без нарушения плоскостности фоточувствительной поверхности матрицы.(71)(73) Заявитель и патентовладелец: ЗАКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО "ИМПУЛЬС" (RU) Область техники Изобретение относится к области рентгенотехники, медицинской диагностики, а также к области неразрушающего контроля, которые связаны со способами получения и визуализации рентгеновского излучения, и может быть использовано при создании плоскопанельных детекторов рентгеновского изображения. Описание предшествующего уровня техники При исследовании объекта с помощью рентгеновского излучения исследуемый объект подвергают воздействию излучения, затем излучение попадает на плоскопанельный детектор. Плоскопанельный детектор рентгеновского изображения представляет собой многослойную структуру, включающую в качестве основных элементов сцинтилляционный слой для преобразования падающего излучения в видимый свет, и оптически связанную со сцинтиллятором фоточувствительную матрицу. Матрица состоит из фоточувствительных элементов, закрепляемых на общей подложке, и предназначена для преобразования видимого света в электрический сигнал. Одной из причин снижения разрешения и чувствительности таких составных детекторов, а также причин возникновения артефактов на изображении является неплоскостность фоточувствительной поверхности матрицы. Причиной неплоскостности может быть разновысотность (разнотолщинность) фоточувствительных элементов, составляющих матрицу. Каждый фоточувствительный элемент, также как и детектор, представляет собой многослойную структуру и состоит из подложки и фоточувствительной пластины, соединенных с помощью клея. Разновысотность фоточувствительных элементов может быть вызвана, например, различием в толщине составляющих их подложек, фоточувствительных пластин и клеевого слоя, а также геометрической неоднородностью подложек и фоточувствительных пластин, которые могут иметь такие отклонения формы, как, например, волнистость и шероховатость. Из уровня техники известны ряд технических решений, направленных на решение проблемы устранения неплоскостности фоточувствительной поверхности матрицы. Например, известно техническое решение по заявке WO2010058335 "Способ изготовления детектора рентгеновского изображения". В соответствии с техническим решением детектор содержит матрицу фоточувствительных элементов и общую подложку. Элементы матрицы закреплены на подложке посредством клеевого слоя. В этом техническом решении для устранения разновысотности элементов и решения проблемы неплоскостности фоточувствительной поверхности матрицы выполняют шлифовку тыльной стороны элемента. Такое решение, по мнению авторов, позволяет устранить разновысотность элементов матрицы и, тем самым,сформировать фоточувствительную поверхность матрицы, обладающую высокой плоскостностью. Однако шлифовка в технологии изготовления нежелательна, так как при очень малой размерности элементов является достаточно сложным процессом, который снижает прочность и может привести к повреждению элементов, кроме того, при изготовлении детектора по предлагаемой технологии требуется проведение дополнительных операций по проверке работоспособности элементов, полученных с помощью шлифовки. Известен, например, детектор рентгеновского изображения и способ его изготовления по патентуUS6352875. Детектор рентгеновского изображения имеет матрицу фоточувствительных элементов,каждый из которых включает фоточувствительную пластину и подложку. Фоточувствительные элементы размещены на общей подложке, закреплены на ней посредством клеевого слоя и формируют общую фоточувствительную поверхность матрицы. В детекторе для формирования плоской выровненной фоточувствительной поверхности подложки смежных фоточувствительных элементов, имеющие разную толщину, выровнены с помощью различной толщины клея таким образом, что фоточувствительная поверхность всех элементов имеет одинаковый уровень и формирует практически идеальную поверхность матрицы. По утверждению авторов технического решения, в конструкции детектора отсутствует перепад высот фоточувствительных поверхностей смежных элементов матрицы, что дат возможность обеспечить высокую степень плоскостности е поверхности и, тем самым, решить проблему снижения разрешения и ухудшения чувствительности детектора. Однако в изобретении не учитывается то, что фоточувствительные пластины элементов, так же как и подложки, могут иметь разную толщину и форму, отличную от номинальной, в результате чего при формировании матрицы из таких элементов не может быть обеспечена плоскостность е поверхности. Особенностью конструкции и способа является также использование не менее двух типов клея, имеющих различные свойства, разный состав и разную геометрию их нанесения. Это создает дополнительные определенные трудности при изготовлении детектора. Общий недостаток описанных способов и устройств - низкий уровень технологичности детекторов,которые являются довольно сложными по технологии исполнения и не дают гарантии устранения разновысотности элементов матрицы и выполнения условия плоскостности е фоточувствительной поверхности. Кроме того, при изготовлении детекторов в них невозможно выполнить замену отдельных нерабочих элементов, так как элементы соединены с общей подложкой с помощью клеевого слоя, который нанесен на всю поверхность подложки. Такое соединение не позволяет заменить отдельный вышедший из строя элемент с одновременным выполнением условия плоскостности светочувствительной поверхности матрицы. Раскрытие изобретения Задачей заявляемого технического решения является разработка конструкции детектора рентгеновского изображения, способа изготовления фоточувствительного элемента для детектора и способа изготовления детектора, которые позволят получить высокое качество изображения и достичь комплексного технического результата: повышение технологичности конструкции детектора; обеспечение плоскостности фоточувствительной поверхности матрицы путем устранения разновысотности составляющих е элементов; значительное уменьшение пустот и воздушных пузырей, образующихся в клеевом слое; обеспечение взаимозаменяемости элементов матрицы без нарушения плоскостности е фоточувствительной поверхности. Для решения поставленной задачи с достижением указанного технического результата детектор рентгеновского изображения содержит матрицу фоточувствительных элементов, смонтированных на общей подложке, где каждый элемент включает фоточувствительную пластину и соответствующую подложку. Между фоточувствительной пластиной и подложкой указанного элемента размещена и закреплена посредством клея упругодеформируемая прослойка, обеспечивающая заранее заданную толщину фоточувствительного элемента и формирование фоточувствительной поверхности матрицы высокой степени плоскостности. Каждый элемент смонтирован на общей подложке с возможностью замены без нарушения указанной плоскостности, с помощью средств крепления, выполненных на общей подложке. Упругодеформируемая прослойка, обеспечивающая заранее заданную толщину фоточувствительного элемента, позволяет изготовить равновысотные фоточувствительные элементы, которые при установке на общую подложку формируют матрицу с фоточувствительной поверхностью высокой степени плоскостности. Кроме того, прослойка позволяет значительно упростить процесс изготовления элементов матрицы и, следовательно, детектора. Крепление каждого фоточувствительного элемента на общей подложке с возможностью замены позволяет обеспечить их взаимозаменяемость и, тем самым, продлить срок службы детектора. Причем такая замена выполняется при одновременном сохранении плоскостности фоточувствительной поверхности матрицы. Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы упругодеформируемая прокладка была выполнена в виде металлической микронной сетки, материалом для изготовления которой может служить проволока из латуни, меди или стали. Однако, с учтом того, что при контакте с клеем сетка может окисляться, предпочтительным является использование сетки из нержавеющей стали. Размер сетки в плане соответствует размеру фоточувствительного элемента. Ключевая особенность использования микронной сетки - е способность выравнивать и связывать клеевые слои, нанесенные на подложку и пластину. Как известно, клеевые слои не обладают идеальной гомогенностью и имеют включения в виде воздушных пузырьков и пустот, что является причиной возникновения различного рода артефактов изображения. Кроме того, клеевой слой, нанесенный на пластину и подложку, на своих свободных, не соприкасаемых с подложкой и пластиной поверхностях, имеет, как правило, геометрические неровности, которые при обычном склеивании пластины и подложки, без использования сетки, будут соединяться друг с другом с образованием дополнительных пустот и уплотнений, и может сопровождаться выдавливанием излишнего клея. Сетка, имея ячеистую структуру микронных размеров, способствует взаимопроникновению клеевых слоев, выступает как армирующий элемент,обеспечивающий их более жесткое соединение друг с другом. Структурирование, обеспечиваемое микронной сеткой, создает более высокую степень однородности клея путем уменьшения количества пустот,способствует более прочному связыванию клеевых слоев между собой и равномерному распределению клеевого слоя в пространстве между пластиной и подложкой фоточувствительного элемента. За счет е использования повышаются теплопроводящие свойства клеевого слоя и его электропроводность, предотвращая образование статических зарядов на чувствительной поверхности элемента; толщина фоточувствительного элемента была обеспечена путем размещения его в калибровочном устройстве, выполненном, например, в виде полого кругового цилиндра с эталонной высотой, определяющей толщину этого элемента; средство крепления было выполнено в виде отверстия, заполненного, по крайней мере частично,клеем. Такое выполнение средства крепления решает две взаимосвязанные задачи: во-первых, позволяет выполнить единичную замену вышедшего из строя элемента, не утилизируя всю матрицу; и во-вторых,не нарушить при этом имеющуюся плоскостность поверхности матрицы. Для формирования матрицы с поверхностью высокой степени плоскостности важным является не только наличие равновысотных (равнотолщинных) фоточувствительных элементов, но и прямолинейность поверхности общей подложки, на которой данные элементы закрепляются при монтаже. Однако эта поверхность также может иметь геометрические неровности. В результате элементы, закрепляемые на ней, даже при своей одинаковой толщине могут нарушать плоскостность поверхности матрицы. Через сквозные отверстия, выполненные на общей подложке и заполняемые клеем, можно, регулируя количество клея, компенсировать имеющиеся неровности общей подложки и сохранить плоскостность поверхности матрицы. Для решения поставленной задачи с достижением указанного технического результата разработан способ изготовления фоточувствительного элемента для детектора рентгеновского изображения, заключающийся в том, что выполняют сборку указанного элемента, включающего фоточувствительную пластину и подложку, для чего между фоточувствительной пластиной и подложкой размещают и закрепляют упругодеформируемую прослойку, обеспечивая е крепление с помощью клея. Затем формуют полученную таким путем заготовку фоточувствительного элемента в калибровочном устройстве, содержащем съемный узел задания толщины указанного элемента. Для этого с помощью упомянутого устройства центрируют фоточувствительную пластину и подложку относительно друг друга, создают прижимное усилие и выдерживают заготовку в устройстве до полного застывания клея. Для решения поставленной задачи с достижением указанного технического результата разработан способ изготовления детектора рентгеновского изображения, заключающийся в том, что формируют матрицу фоточувствительных элементов, где каждый элемент содержит фоточувствительную пластину и подложку, и монтируют на общей подложке. Перед формированием матрицы между фоточувствительной пластиной и подложкой каждого фоточувствительного элемента размещают и закрепляют упругодеформируемую прослойку, обеспечивая е крепление с помощью клея. Затем формуют полученную таким путем заготовку указанного элемента в калибровочном устройстве, содержащем съемный узел задания толщины фоточувствительного элемента, обеспечивая посредством названного устройства заданную толщину фоточувствительного элемента, параллельность и плоскостность его фоточувствительной пластины и подложки. Далее из калиброванных по толщине фоточувствительных элементов формируют матрицу путем установки указанных элементов в калибровочном устройстве матрицы, которое создает прижимное усилие и обеспечивает плоскостность фоточувствительной поверхности матрицы, а монтаж матрицы на общей подложке выполняют посредством средств крепления, выполненных на указанной подложке. Для способов изготовления фоточувствительного элемента и детектора рентгеновского изображения возможны дополнительные варианты, в которых прослойку выполняют в виде металлической микронной сетки, изготовленной, например, из латунной, медной или стальной проволоки, предпочтительно стальной, при этом размер сетки в плане соответствует размеру фоточувствительного элемента; калибровочное устройство выполняют, например, в виде двух вакуумных столов, обеспечивающих вертикальное осевое перемещение соединяемых фоточувствительной пластины и подложки и их вертикально-горизонтальное центрирование относительно друг друга, с размещенным между ними съемным узлом задания толщины фоточувствительного элемента; съемный узел калибровочного устройства выполняют в виде полого цилиндра с эталонной высотой,определяющей толщину фоточувствительного элемента, и с размещенными на его внутренней поверхности центрирующими упорами, которые располагают на соответствующих горизонтальных уровнях по высоте съемного узла, определяемых геометрией фоточувствительной пластины и подложки и технологической последовательностью их сборки. Для способа изготовления детектора рентгеновского изображения возможны также дополнительные варианты, в которых калибровочное устройство матрицы выполняют в виде вакуумного монтажного стола; средство крепления выполняют в виде сквозного отверстия, заполняемого, по крайней мере частично, клеем. Краткое описание чертежей Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения со ссылками на прилагаемые фигуры. На фигурах изображено: фиг. 1 - общий вид детектора рентгеновского изображения (упрощенно); фиг. 2 - фоточувствительный элемент матрицы, изготовленный в соответствии со способом по п.5 формулы изобретения. Способ изготовления фоточувствительного элемента для детектора рентгеновского изображения поясняется чертежами, где изображен фоточувствительный элемент при осуществлении операций способа: фиг. 3 - исходное положение подложки, фоточувствительной пластины и упругой прослойки перед установкой в калибровочное устройство, вертикальный продольный разрез; фиг. 4 - формование заготовки фоточувствительного элемента в калибровочном устройстве: изображение в продольном разрезе с разделением деталей калибровочного устройства для фоточувствительного элемента; фиг. 5 - изображение фоточувствительного элемента, размещенного в калибровочном устройстве. Далее на фиг. 6 и 7 изображен (упрощенно) детектор, изготовленный в соответствии с заявляемым способом по п.9 формулы изобретения, вертикальный продольный разрез. На фиг. 1-7 позициями обозначены: 1 - детектор рентгеновского изображения; 2 - фоточувствительный элемент; 3 - общая подложка; 4 - фоточувствительная пластина элемента 2; 4 а - активная сторона фоточувствительной пластины 4; 4 б - тыльная сторона фоточувствительной пластины 4; 5 - полупроводниковая подложка фоточувствительного элемента 2; 6 - клей; 7 - упругая прослойка; 8 - калибровочное устройство; 9 - первый вакуумный стол; 10 - второй вакуумный стол; 11 - съмный узел задания толщины фоточувствительного элемента 4; 12 - вакуумное отверстие; 13 - вакуумный монтажный стол; 14 - отверстие для крепления элемента 2; 15 - клей для крепления элемента 2. Лучший вариант осуществления изобретения Детектор рентгеновского изображения 1 (фиг. 1) представляет собой многослойную структуру,включающую матрицу, состоящую из фоточувствительных элементов 2, размещенных на общей полупроводниковой подложке 3, которая может быть выполнена, например, из силумина (СЕ 7). Элементы 2 размещены в одной плоскости в непосредственной близости друг к другу с образованием фоточувствительной поверхности. На фиг. 1 представлена одна из возможных схем формирования матрицы при размещении фоточувствительных элементов 22. Могут быть сформированы матрицы с количеством элементов MN, где М, N - больше или равно одному. На фиг. 2 схематично изображен фоточувствительный элемент 2 в соответствии с заявляемым решением, который так же, как и детектор, имеет многослойную структуру и представляет, по сути, сборочную единицу, которая состоит из подложки 5, изготавливаемой, например, из силумина (СЕ 7), и фоточувствительной пластины 4, представляющей собой кремниевую пластину (Si). Между подложкой 5 и пластиной 4 размещена и закреплена с помощью клея 6 упругодеформируемая прослойка 7, которая может быть выполнена в виде металлической микронной сетки из проволоки (нержавеющая сталь) диаметром 40 мкм. В качестве клея 6 может быть использован, например, клей Thermopox 85 СТ. Наибольшее допускаемое значение отклонения от параллельности в фоточувствительном элементе 2 составляет не более 3 мкм. На фиг. 3-5 схематично показан фоточувствительный элемент 2 при осуществлении операций способа его изготовления: фиг. 3 - схема подготовки фоточувствительной пластины 4 и подложки 5 фоточувствительного элемента 2, когда на внутреннюю поверхность подложки 5 и тыльную сторону 46 пластины 4 наносят слой термоклея 6 марки Thermopox 85CT, обладающий высокой теплопроводностью и достаточной способностью снятия ионизации с элемента 2 матрицы. Клей 6 нанесн на внутреннюю поверхность подложки и тыльную сторону пластины известными способами (например, с использованием шелкографии); фиг. 4 - процесс формования заготовки фоточувствительного элемента 2 в калибровочном устройстве 8. Калибровочное устройство выполняют в виде первого 9 и второго 10 вакуумных столов, обеспечивающих вертикальное осевое перемещение соединяемых фоточувствительной пластины 4 и подложки 5 и их вертикально-горизонтальное центрирование относительно друг друга. Между вакуумными столами размещен съемный узел 11 задания толщины фоточувствительного элемента 2. Съемный узел 11 выполняют в виде полого цилиндра с эталонной высотой Б. Высота Б имеет эталонное значение, равное номинальной толщине реального фоточувствительного элемента, с учетом предельно-допустимого отклонения на толщину, установленного в технических условиях на данный конкретный элемент. Для данного типа фоточувствительного элемента это значение составляет 50,003 мм; фиг. 5 - изготовленный в соответствии с изобретением фоточувствительный элемент 2, собранный с использованием калибровочного устройства 8. Как показано на фиг. 4 и 5, в калибровочном устройстве 8 первый 9 и второй 10 вакуумные столы имеют вакуумные отверстия 12 для фиксации фоточувствительной пластины 4 и подложки 5 соответственно. Поверхности вакуумных столов 9 и 10 и соприкасаемые с ними поверхности оснований съемного узла 11 имеют наибольшее допускаемое значение отклонения от плоскостности 1 мкм. На фиг. 6 и 7 схематично показан процесс изготовления детектора рентгеновского изображения. Каждый фоточувствительный элемент 2 установлен активной стороной 4 а на поверхности калибровочного устройства матрицы, выполненного в виде вакуумного монтажного стола 13, который имеет отверстия 12 для фиксации элементов матрицы. На сформированную матрицу устанавливают общую подложку 3 с выполненными на ней отверстиями 14 для крепления элементов 2 с помощью клея 15. Детектор рентгеновского изображения изготавливают следующим образом. На фиг. 3 показан этап формирования заготовки фоточувствительного элемента 2. Фоточувстви-4 021593 тельную пластину 4 с нанесенным на е тыльную сторону 4 б клеевым слоем 6 размещают активной стороной 4 а на поверхности первого вакуумного стола 9. Вакуумный стол 9 посредством вакуумного отверстия 12 фиксирует пластину 4. На клеевой слой 6 пластины укладывают упругодеформируемую прослойку 7 из микронной металлической сетки. Вакуумный стол 10 посредством вакуумного воздушного отверстия 12 фиксирует подложку 5 с нанесенным на е внутреннюю сторону клеевым слоем 6. Толщина клеевого слоя, нанесенного на поверхности подложки и пластины, составляет не более 50 мкм. За счет разницы в давлении кремниевая пластина 4 и силуминовая подложка 5 быстро, прочно и надежно закрепляется на вакуумных столах. Использование вакуумных столов позволяет избежать нежелательных прогибов и других деформаций поверхностей, находящихся в контакте с ними. Затем съемный узел 11 (фиг. 4), выполненный в виде полого цилиндра, одним из его оснований устанавливают на вакуумный стол 9, причем устанавливают так, чтобы пластина 4 была размещена в его полости. Съемный узел 11 имеет эталонную высоту Б, равную номинальной толщине реального фоточувствительного элемента, и выполняет две функции: во-первых, он служит для центрирования и фиксации пластины и подложки относительно друг друга таким образом, чтобы пластину и подложку можно было зафиксировать в заданном положении и на заданном расстоянии друг от друга. Это осуществляется, например, посредством центрирующих упоров (на фигурах не показаны), которые располагают на соответствующих горизонтальных уровнях по высоте съемного узла, определяемых геометрией фоточувствительной пластины и подложки. И во-вторых, съемный узел 11, имеющий эталонную высоту Б, задат одинаковую толщину каждой заготовке и позволяет формировать равновысотные (равнотолщинные) фоточувствительные элементы. Далее второй вакуумный стол 10 с зафиксированной на нем подложкой 5 перемещают вертикально вниз до совмещения поверхности стола 10 с поверхностью второго основания цилиндра 11. Допуск плоскостности прилегающих поверхностей вакуумных столов 9 и 10 и поверхностей оснований цилиндра 11 составляет 1 мкм. В выставленной и зафиксированной в этом положении заготовке фоточувствительного элемента(фиг. 5), в процессе фазы формования, формующие заготовку фоточувствительная пластина 4 и подложка 5 остаются на одинаковом расстоянии друг от друга, а в пространстве между ними происходит деформация сетки 7, дополнительно обеспечивая упругое отталкивание пластины и подложки. Тонкая легкодеформируемая сетка хорошо облегает поверхности кремниевой пластины и подложки, компенсируя возможные неровности соприкасаемых поверхностей. Одновременно с деформацией сетки в пространстве между подложкой и пластиной происходит перераспределение клея 6 в продольном и поперечном направлениях. Использование сетки приводит к более жесткой фиксации элементов заготовки друг относительно друга, и, кроме того, обеспечивает уменьшение количества и размера воздушных пузырьков,что улучшает однородность клеевого слоя между фоточувствительной пластиной и подложкой. После завершения операции формования и выдержки заготовки в калибровочном устройстве 8 кремниевая пластина и силуминовая подложка прочно приклеиваются друг к другу, тем самым образуется единая сборочная единица, состоящая из пластины 4, подложки 5 и металлической микронной сетки 7 в клеевом слое 6. Фоточувствительные элементы имеют одинаковую толщину Б, равную эталонной высоте полого цилиндра (50,003 мм). Далее формируют матрицу детектора (фиг. 4 и 5). Для этого на вакуумном монтажном столе 13 равновысотные (равнотолщинные) фоточувствительные элементы 2, изготовленные независимо друг от друга, размещают активной стороной 4 а на его прозрачной поверхности. С помощью микроскопов (не показаны) производят попиксельное выравнивание элементов, и при последовательном вакуумировании посредством вакуумных отверстий 12 выполняют их прижим к поверхности вакуумного стола 13. На сформированную таким образом матрицу фоточувствительных элементов укладывают общую подложку 3 с заранее выполненными отверстиями 14. При этом отверстия выполняют таким образом, чтобы их количество для каждого фоточувствительного элемента было не менее двух. Отверстия либо частично,либо полностью заполняют клеем 15, например, марки MIL-A48611(MU) "MILBOND". В соответствии с настоящим техническим решением каждый элемент 2 крепится к подложке автономно, независимо от других, в отличие от того, когда все элементы приклеиваются на общий клеевой слой. В результате при таком способе монтажа элементов 2 к общей подложке 3 можно без нарушения целостности всей матрицы и с сохранением плоскостности е фоточувствительной поверхности выполнять замену вышедших из строя элементов. Замену элемента выполняют, высверливая клей 15 из отверстий 14. Опытный образец детектора рентгеновского изображения с матрицей размером 32 был изготовлен по заявляемому способу. Каждый фоточувствительный элемент изготовлен в соответствии со способом,описанным выше. Размер кремниевой пластины, который определяет размер фоточувствительного элемента, составляет 8 дюймов. Толщина каждого элемента составила 5 мм с наибольшим допустимым значением отклонения от плоскостности активной стороны кремниевой пластины 0,0025 мм. В фоточувствительном элементе отклонение от параллельности плоскостей кремниевой пластины и подложки составило не более 0,003 мм, а отклонение от плоскостности всей поверхности матрицы детектора, сформиро-5 021593 ванной из таких фоточувствительных элементов, не превысила 0,005 мм. Таким образом, заявляемое решение обеспечивает высокую плоскостность фоточувствительной поверхности матрицы, поскольку формирование поверхности матрицы выполняется за счет использования равнотолщинных фоточувствительных элементов. Каждый фоточувствительный элемент представляет собой унифицированную по своим геометрическим параметрам сборочную единицу, которые одна за другой быстро и просто устанавливаются на общую подложку, закрепляются на ней и формируют матрицу, имеющую фоточувствительную поверхность высокой степени плоскостности. В способах и устройстве применен наиболее экономичный производительный процесс изготовления, который предусматривает также возможность взаимозаменяемости фоточувствительных элементов без нарушения плоскостности фоточувствительной поверхности матрицы, так как на место вышедшего из строя элемента устанавливается элемент, имеющий заранее заданные геометрические параметры. Промышленная применимость Сведения о заявленном техническом решении, охарактеризованном в независимых пунктах формулы, свидетельствуют о возможности его осуществления с помощью описанных в заявке и известных средств и методов. Следовательно, заявленные устройство и способы соответствуют условию промышленной применимости. Предлагаемое техническое решение раскрыто в описании с возможными примерами его осуществления, которые должны рассматриваться, как иллюстрации способов и устройства, но не как его ограничение. На основе данного описания специалисты в данной области техники могут предложить другие варианты в рамках изложенной формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Детектор рентгеновского изображения, характеризующийся тем, что содержит матрицу фоточувствительных элементов, смонтированных на общей подложке, где каждый фоточувствительный элемент включает фоточувствительную пластину и подложку, между которыми размещена и закреплена посредством клея упругодеформируемая прослойка, обеспечивающая заранее заданную толщину фоточувствительного элемента и формирование фоточувствительной поверхности матрицы высокой степени плоскостности, при этом каждый фоточувствительный элемент смонтирован на общей подложке с возможностью замены без нарушения указанной плоскостности с помощью средств крепления, выполненных на общей подложке. 2. Детектор рентгеновского изображения по п.1, в котором упругодеформируемая прослойка представляет собой металлическую микронную сетку, выполненную, например, из латунной, медной или стальной проволоки, предпочтительно стальной, при этом размер сетки в плане соответствует размеру фоточувствительного элемента. 3. Детектор рентгеновского изображения по п.1, в котором заранее заданная толщина фоточувствительного элемента обеспечена путем размещения его в калибровочном устройстве, содержащем съемный узел задания толщины фоточувствительного элемента, при этом узел выполнен, например, в виде полого кругового цилиндра с эталонной высотой, определяющей толщину указанного элемента. 4. Детектор рентгеновского изображения по п.1, в котором средство крепления представляет собой сквозное отверстие, заполненное, по крайней мере частично, клеем. 5. Способ изготовления фоточувствительного элемента для детектора рентгеновского изображения по п.1, заключающийся в том, что выполняют сборку фоточувствительного элемента, включающего фоточувствительную пластину и подложку, для чего между фоточувствительной пластиной и подложкой размещают и закрепляют упругодеформируемую прослойку, обеспечивая е крепление с помощью клея,затем формуют полученную таким путем заготовку фоточувствительного элемента в калибровочном устройстве, содержащем съемный узел задания толщины указанного элемента, для чего с помощью упомянутого устройства центрируют фоточувствительную пластину и подложку относительно друг друга,создают прижимное усилие и выдерживают заготовку в устройстве до полного застывания клея. 6. Способ по п.5, в котором прослойку выполняют в виде металлической микронной сетки, изготовленной, например, из латунной, медной или стальной проволоки, предпочтительно стальной, при этом размер сетки в плане соответствует размеру фоточувствительного элемента. 7. Способ по п.5, в котором калибровочное устройство выполняют, например, в виде двух вакуумных столов, обеспечивающих вертикальное осевое перемещение соединяемых фоточувствительной пластины и подложки и их вертикально-горизонтальное центрирование относительно друг друга, с размещенным между ними съемным узлом задания толщины фоточувствительного элемента. 8. Способ по п.5 или 7, в котором съемный узел выполняют в виде полого цилиндра с эталонной высотой, равной толщине фоточувствительного элемента, и с размещенными на его внутренней поверхности центрирующими упорами, которые располагают на соответствующих горизонтальных уровнях по высоте съемного узла, определяемых геометрией фоточувствительной пластины и подложки и технологической последовательностью их сборки. 9. Способ изготовления детектора рентгеновского изображения по п.1, заключающийся в том, что формируют матрицу фоточувствительных элементов, где каждый фоточувствительный элемент содержит фоточувствительную пластину и подложку, и монтируют матрицу на общей подложке, причем перед формированием матрицы между фоточувствительной пластиной и подложкой каждого фоточувствительного элемента размещают и закрепляют упругодеформируемую прослойку, обеспечивая е крепление с помощью клея, затем формуют полученную таким путем заготовку фоточувствительного элемента в калибровочном устройстве, содержащем съемный узел задания толщины указанного элемента, обеспечивая посредством названного устройства заданную толщину фоточувствительного элемента, параллельность и плоскостность его пластины и подложки, затем из калиброванных по толщине элементов формируют матрицу путем их установки в калибровочном устройстве матрицы, которое создает прижимное усилие и обеспечивает плоскостность фоточувствительной поверхности матрицы, а монтаж элементов на общей подложке выполняют посредством средств крепления, выполненных на указанной подложке. 10. Способ по п.9, в котором прослойку выполняют в виде металлической микронной сетки, изготовленной, например, из латунной, медной или стальной проволоки, предпочтительно стальной, при этом размер сетки в плане соответствует размеру фоточувствительного элемента. 11. Способ по п.9, в котором калибровочное устройство выполняют, например, в виде двух вакуумных столов, обеспечивающих вертикальное осевое перемещение соединяемых фоточувствительной пластины и подложки и их вертикально-горизонтальное центрирование относительно друг друга, с размещенным между ними съемным узлом задания толщины фоточувствительного элемента. 12. Способ по п.9 или 11, в котором съемный узел выполняют в виде полого цилиндра с эталонной высотой, равной толщине фоточувствительного элемента, и с размещенными на его внутренней поверхности центрирующими упорами, при этом упоры размещают на соответствующих горизонтальных уровнях по высоте съемного узла, определяемых геометрией фоточувствительной пластины и подложки и технологической последовательностью их сборки. 13. Способ по п.9, в котором калибровочное устройство матрицы выполняют в виде вакуумного монтажного стола. 14. Способ по п.9, в котором средство крепления выполняют в виде сквозного отверстия, заполняемого, по крайней мере частично, клеем.

МПК / Метки

МПК: H01L 31/043

Метки: детектор, фоточувствительного, способ, элемента, рентгеновского, детектора, изображения, изготовления

Код ссылки

<a href="https://eas.patents.su/10-21593-detektor-rentgenovskogo-izobrazheniya-sposob-izgotovleniya-fotochuvstvitelnogo-elementa-i-sposob-izgotovleniya-detektora.html" rel="bookmark" title="База патентов Евразийского Союза">Детектор рентгеновского изображения, способ изготовления фоточувствительного элемента и способ изготовления детектора</a>

Предыдущий патент: Передвижная истирающая мельница и передвижная дробильная установка

Следующий патент: Способ изготовления токопроводящего рельса, используемого при электролизе, и токопроводящий рельс

Случайный патент: Способ транспортировки рельсов и машина для его осуществления