Теплообменник для кислорода

Номер патента: 18231

Опубликовано: 28.06.2013

Авторы: Душам Оливье, Леру Бертран, Циава Реми, Константен Габриель, Бодле Эрик, Симоэнс Брюно

Формула / Реферат

1. Способ питания горелок стеклоплавильной печи, в которой плавление достигается сжиганием топлива с кислородом или газа, обогащенного кислородом, причем содержание кислорода составляет по меньшей мере 50%, при этом кислород или смесь, обогащенную кислородом, нагревают перед сжиганием путем пропускания через теплообменник, на выходе из которого температура составляет не менее 300°С, и давление поддерживается ниже 3 бар, причем тепло дымовых газов, выходящих из печи, используют опосредованно или непосредственно для нагревания кислорода или газа, обогащенного кислородом, в теплообменнике, при этом мощность теплообменника находится в диапазоне между 20 и 300 кВт.

2. Способ питания по предшествующему пункту, в котором каждый теплообменник питает не более трех горелок печи.

3. Способ питания по п.1 или 2, в котором мощность на единицу площади теплообмена, контактирующей с кислородом или газом, обогащенным кислородом, находится в диапазоне между 5 и 15 кВт/м2 и предпочтительно между 7 и 12 кВт/м2.

4. Способ питания по одному из предшествующих пунктов, в котором кислород или газ, обогащенный кислородом, нагревают опосредованно с помощью дымовых газов, при этом первый теплообмен между ними осуществляют с помощью промежуточного теплопереносящего газа, который затем проходит к теплообменнику для нагревания кислорода или газа, обогащенного кислородом, при этом теплопереносящий газ образован газом, который является инертным по отношению к кислороду.

5. Способ питания по предшествующему пункту, в котором теплообменник, нагревающий кислород или газ, обогащенный кислородом, имеет трубчатую конфигурацию, при этом кислород или газ, обогащенный кислородом, циркулирует в трубках, внутренние стенки которых находятся в контакте с теплопереносящим газом.

6. Способ питания по п.5, в котором общее поперечное сечение трубок, переносящих кислород или газ, обогащенный кислородом, является таким, что самая высокая скорость циркуляции в этих трубках не превышает 120 м/с и предпочтительно не превышает 100 м/с.

7. Способ питания по одному из пп.5 или 6, в котором поверхности трубок в теплообменнике, контактирующие с кислородом или газом, обогащенным кислородом, отполированы так, что их неровность не превышает 6 мкм, предпочтительно не превышает 4 мкм и особенно предпочтительно не превышает 1 мкм.

8. Способ питания по одному из пп.5-7, в котором трубки, в которых циркулирует кислород или газ, обогащенный кислородом, являются, по существу, прямыми и их стенки имеют толщину не более 3 мм и предпочтительно не более 2,5 мм.

9. Способ питания по одному из пп.4-8, в котором теплопереносящий газ представляет собой воздух, азот, CO2 или пар.

10. Способ питания по п.9, в котором теплопереносящий газ сначала нагревают в рекуперативном теплообменнике, который был заранее нагрет с помощью дымовых газов.

11. Способ питания по одному из предшествующих пунктов, в котором материал поверхностей теплообменника, контактирующих с кислородом или газом, обогащенным кислородом, выполнен из металлического сплава, такого как образец, подвергаемый воздействию горячего газа, не показывает увеличения веса более чем на 0,1 мг/см2 после 1000 циклов воздействия, при этом каждый цикл включает повышение температуры до величины, равной или превышающей 400°С, поддерживание этой фазовой температуры в течение одного часа и возвращение к температуре окружающей среды.

12. Способ питания по п.11, в котором сплав теплообменника, контактирующий с кислородом или газообразной смесью на основе кислорода, устойчив к самовозгоранию при испытании в соответствии со стандартом ASTM G124, по меньшей мере, до давления 3 бар и предпочтительно, по меньшей мере, до давления 10 бар.

13. Способ питания по одному из пп.11 или 12, в котором сплав теплообменника, контактирующий с кислородом или газообразной смесью на основе кислорода, представляет собой сплав ферритной стали, содержащий процентное весовое соотношение Cr от 12 до 30% и Al от 1 до 8%.

14. Способ питания по одному из пп.11 или 12, в котором сплав теплообменника, контактирующий с кислородом или газовой смесью на основе кислорода, при температуре кислорода, не превышающей 500°С, представляет собой сплав, содержащий весовое процентное соотношение хрома в диапазоне между 10 и 20 вес.%, предпочтительно между 10 и 16 вес.%.

15. Способ питания по одному из пп.11 или 12, в котором сплав теплообменника имеет содержание Ni выше 25% и содержание Cr от 10 до 30%.

16. Способ питания по одному из предшествующих пунктов, в котором элементы теплообменника, контактирующие с кислородом или газовой смесью на основе кислорода, доводят до температуры в диапазоне между 300 и 900°С и предпочтительно между 400 и 700°С.

17. Способ питания по п.1, в котором температура на выходе из теплообменника составляет выше 400°С и давление поддерживается ниже 2 или ниже 1,5 бар, при этом мощность теплообменника находится в диапазоне между 40 и 250 кВт или между 80 и 170 кВт.

Текст

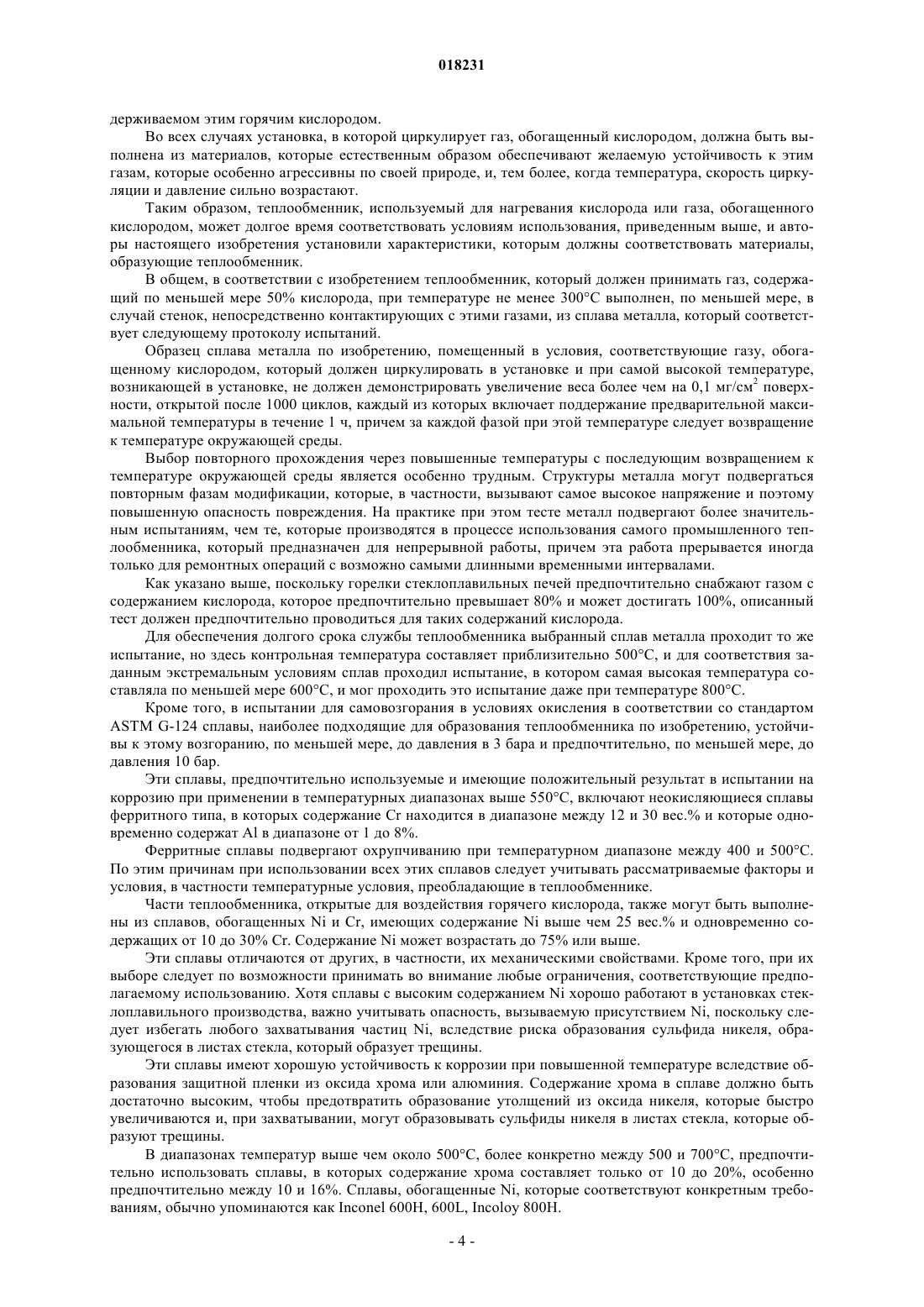

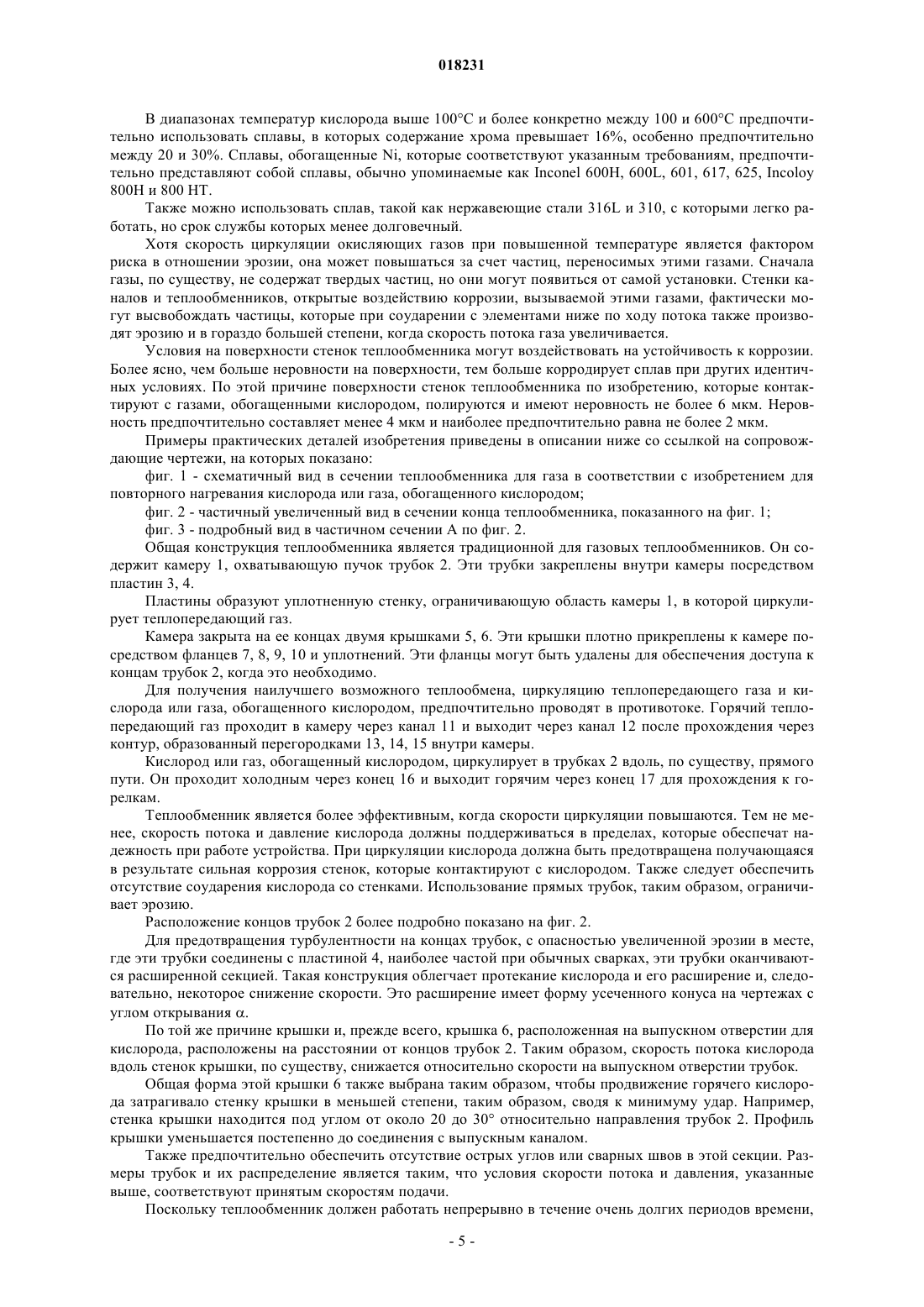

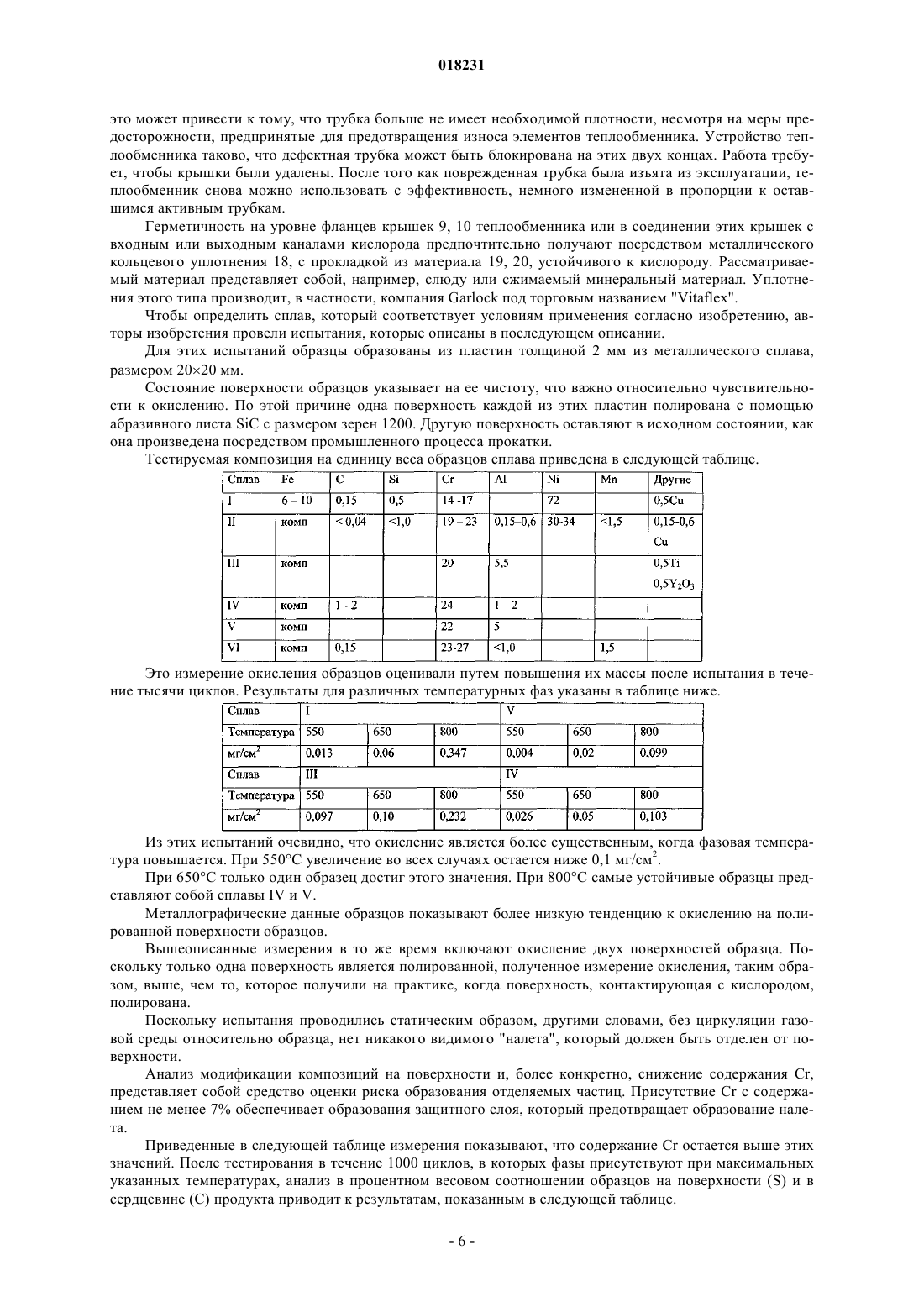

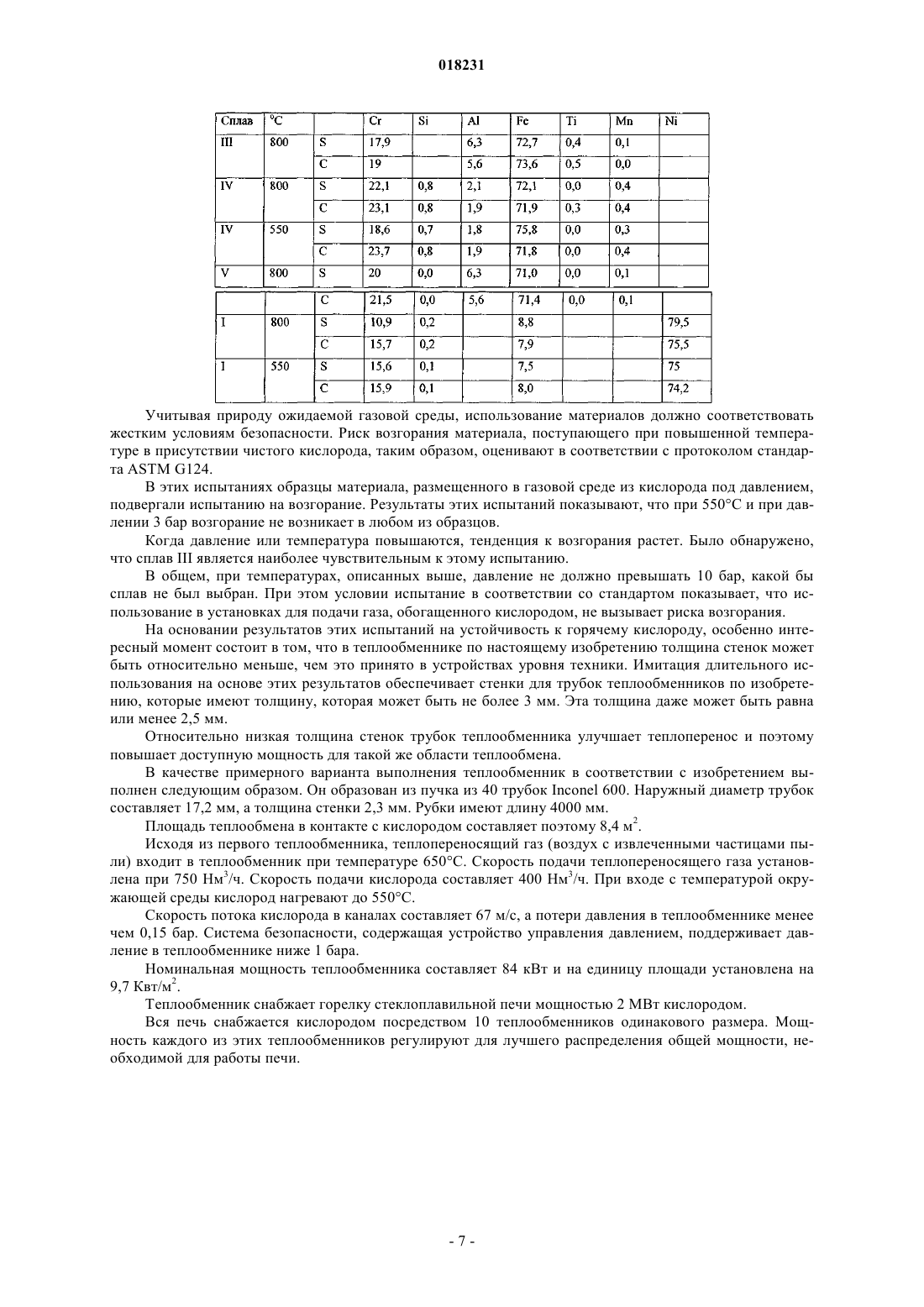

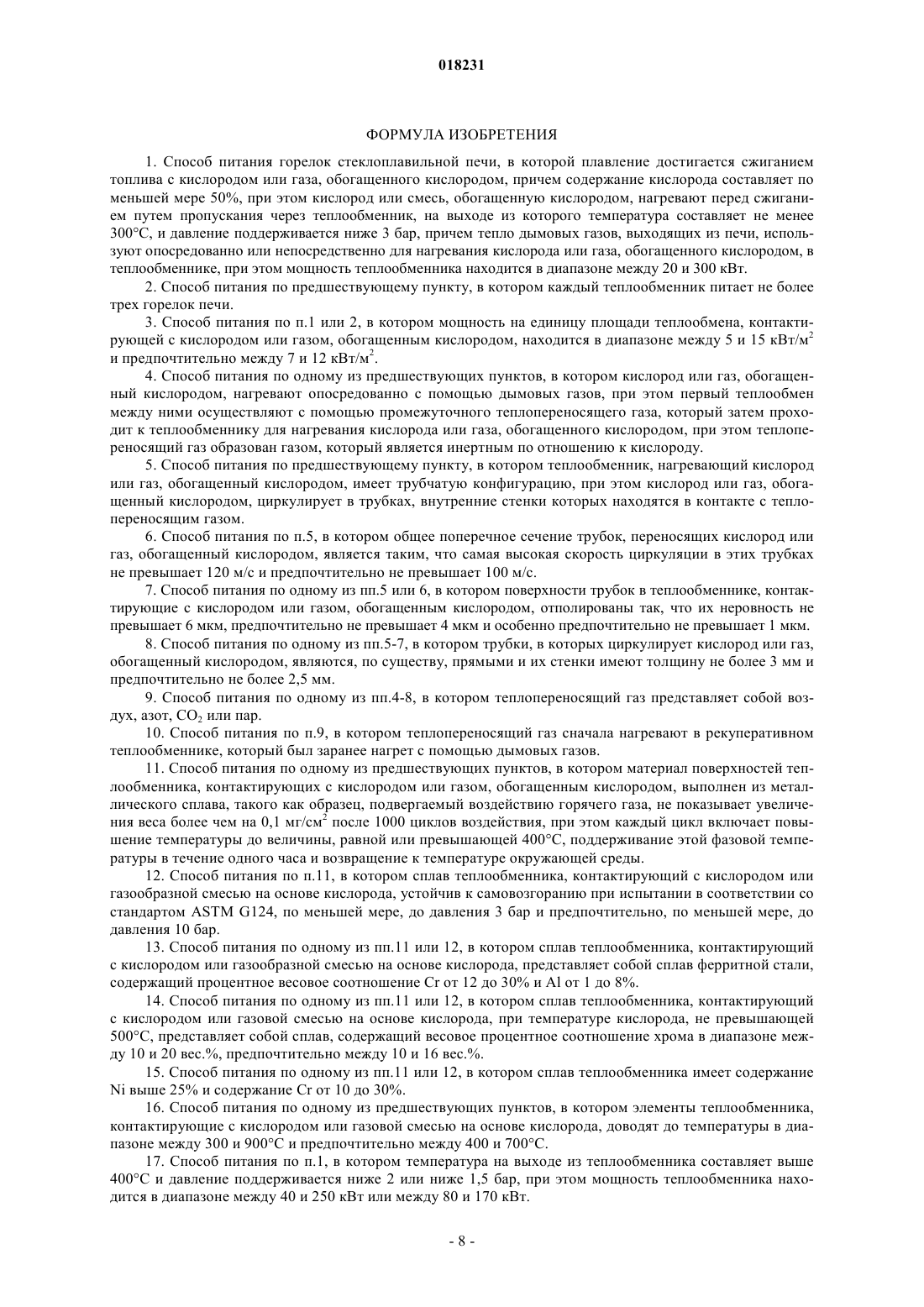

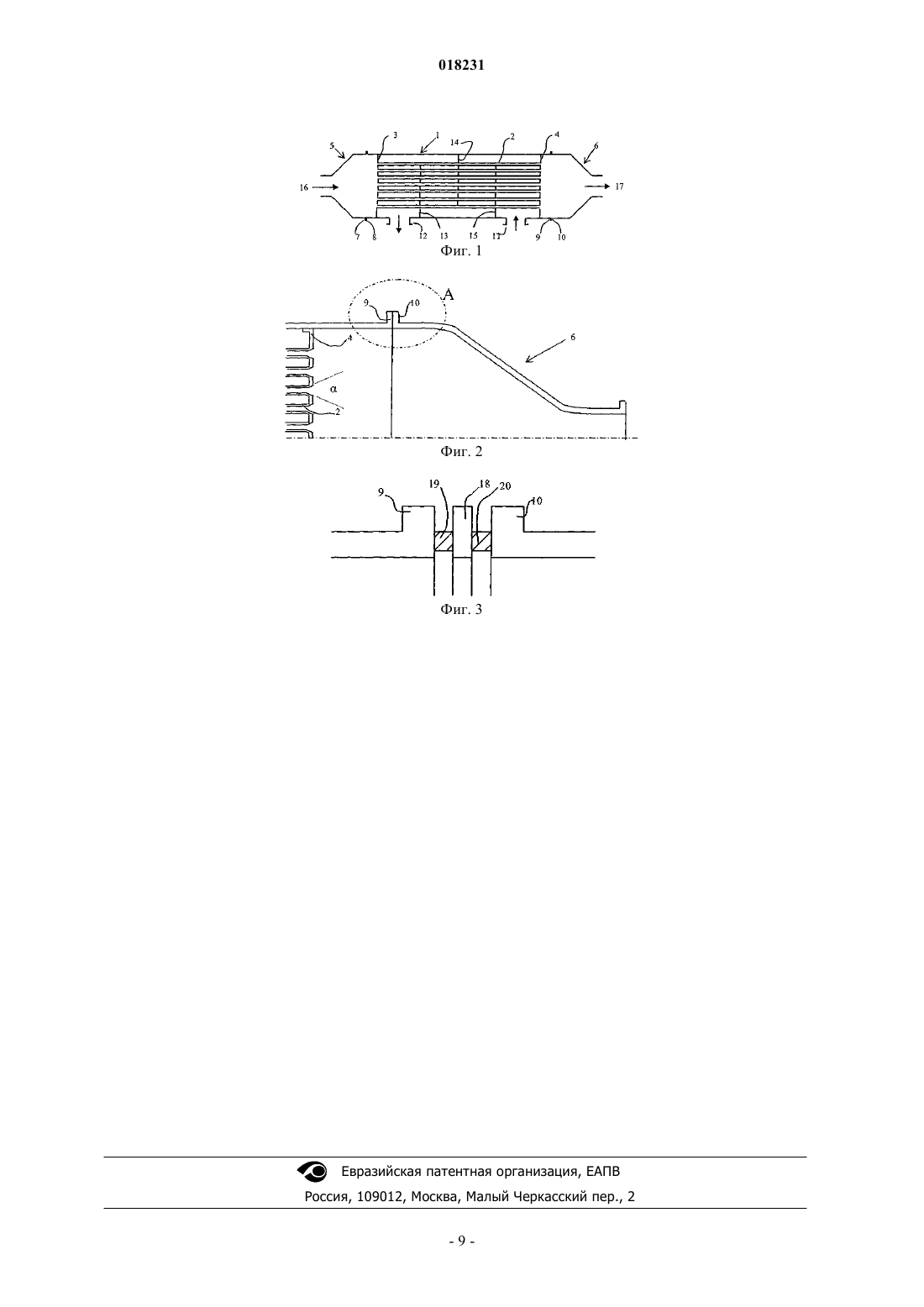

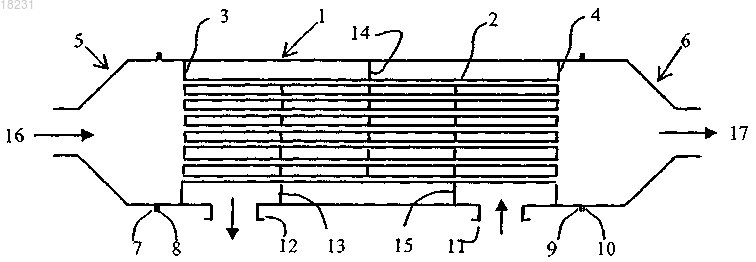

Настоящее изобретение касается теплообменника для подачи кислорода или газовой смеси,содержащей по меньшей мере 50% кислорода, температура которого на выходе из теплообменника составляет не менее 300 С и предпочтительно выше 400 С, в котором кислород или газ,обогащенный кислородом, подают в одну или более горелок стеклоплавильной печи, причем тепло дымовых газов используют непосредственно для нагревания кислорода или газа, обогащенного кислородом, в теплообменнике, при этом мощность теплообменника находится в диапазоне между 20 и 300 кВт, предпочтительно между 40 и 250 кВт и особенно предпочтительно между 80 и 170 кВт.(71)(73) Заявитель и патентовладелец: АГК ГЛАСС ЮРОП (BE); Л'ЭР ЛИКВИД СОСЬЕТЕ АНОНИМ ПУР Л'ЭТЮД Э Л'ЭКСПЛУАТАСЬОН ДЕ ПРОСЕД ЖОРЖ КЛОД (FR) Настоящее изобретение касается теплообменников, предназначенных для нагрева кислорода или газа, богатого кислородом, для подачи в горелку стеклоплавильных печей. Стеклоплавильные печи, включающие печи с высочайшей производственной мощностью, т.е. печи,обеспечивающие "расплав" для производства плоского стекла, обычно снабжены горелками, которые работают с ископаемым топливом и воздухом. Выбор такого типа энергии обусловлен экономическими причинами, включающими важность расхода энергии. Как показатель, обычные плавильные печи, производящие между 600 и 900 т стекла в день, требуют номинальной мощности порядка 50-80 МВт. Использование этих печей не только приводит к значительному потреблению энергии, но также к выпуску больших объемов дымовых газов. По этим причинам постоянно предпринимаются попытки снизить стоимость энергии и стоимость обработки этих дымовых газов, насколько это возможно. Наиболее широко распространенная в настоящее время практика использования воздуха в качестве топлива не обеспечивает наименьшее потребление энергии, поскольку азот в воздухе также приводит к высокой температуре и, следовательно, абсорбирует значительную часть энергии, высвобождаемой при сгорании, и часть этой энергии теряется, даже если газы подвергают операции восстановления. Кроме того, как хорошо известно, присутствие азота ведет к образованию оксидов, приводящих к так называемому кислотному дождю. По этим причинам были разработаны и уже использовались в некоторых применениях решения, в которых используют не только воздух, а также оксиды или газы, обогащенные кислородом. Однако систематическое использование кислорода приводит к практическим и экономическим затруднениям. Стоимость требуемого кислорода представляет собой первое из экономических затруднений. Преимущества в энергетическом балансе должны быть больше, чем компенсация дополнительной стоимости кислорода. Вложение в конкретный материал также имеют большую важность в экономических показателях системы, будь то горелки, средства подачи или, как показано ниже, теплообменники. На практике непрерывная подача кислорода в эти крупномасштабные узлы требует производственных установок на месте или подачи через газопровод, причем любой из этих способов требует существенных вложений. Рассматривая проблемы, возникающие при использовании кислорода или газа, обогащенного кислородом в этих стеклоплавильных печах, для достижения удовлетворительного экономического баланса, необходимо оптимизировать сделанный выбор. Представляется, что наилучший энергетический баланс требует, чтобы горелки работали при использовании кислорода и предварительно нагретого топлива по меньшей мере с частью дымовых газов,используемой для этой операции предварительного нагревания. Притом что рекомендуется использование горячего кислорода, применение на практике требует новых решений как для конфигурации этих установок, так и для других операций. Таким образом, традиционно, воздух, используемый для топок, предварительно нагревают в регенеративных теплообменниках(регенераторах). Они представляют собой башни, облицованные огнеупорным материалом, в которых дымовые газы проходят для нагревания огнеупорных материалов в первой фазе и в которых воздух, используемый при горении, проходит для повторного нагревания во второй фазе. Чередование этих фаз приводит к высокоэффективной конструкции печи. Таким образом, горелки расположены на любой стороне плавильной емкости в качестве регенераторов, связанных с ними, которые, в общем, расположены на противоположной стороне активных горелок. Невозможно использовать регенераторы для повторного нагревания кислорода. Генераторы обычно представляют собой приемные элементы для осаждения частиц, переносимых дымовыми газами, даже если они перед этим подвергались операции пылеудаления. Контактирование горячего кислорода с этими отложениями не является безопасным. Кроме того, трудно гарантировать безупречное уплотнение этих регенераторов. Пропускание воздуха и возможные утечки не являются опасными, но не в отношении кислорода. Использование теплообменников также усиливает проблемы устойчивости материалов при контакте с горячим кислородом. Учитывая эти затруднения и принимая во внимание экономические нужды,использование горячего кислорода не нашло широкого применения в больших установках, таких как установки для стеклоплавильных печей большой мощности. Поэтому задача настоящего изобретения состоит в обеспечении решений, которые позволят использовать кислород или горячие газы, обогащенные кислородом, в горелках стеклоплавильных печей и,более конкретно, в печах большой мощности. Настоящее изобретение также предлагает решения, которые делают это использование достаточно безопасным, несмотря на особые технические требования,связанные с использованием кислорода при высокой температуре. Поскольку опасности, связанные с использованием кислорода, возникают в установке от мгновенного повышения температуры, авторы настоящего изобретения направили свое внимание на устройства,контактирующие с горячим кислородом, и более конкретно на теплообменник, которые содержат значительные количества этого кислорода и конструкция которых должна позволять работу без повреждений в течение очень долгих периодов, вследствие затруднений, возникающих при вмешательстве для профилактического ремонта или починки. Приведенные выше заключения, касающиеся использования горячего кислорода также применимы для газовых смесей, в частности с воздухом, в которых содержание кислорода является достаточно высоким. На практике, для этих газовых смесей, предпочтительных для использования, содержание кислорода не должно составлять менее 50%. Это условие применяют для изобретения, изложенного ниже. В настоящем изобретении предпочтительно используют газовые смеси с содержанием кислорода по меньшей мере 80%. Согласно настоящему изобретению нагревание кислорода или газа, обогащенного кислородом, для подачи в горелки печи, проводят в теплообменниках, в которых обмен энергией преднамеренно снижается без сведения к минимуму температуры, при которой доставляют кислород или газ, обогащенный кислородом. Для значительного преимущества в энергетическом балансе температура кислорода или газа, обогащенного кислородом, на выходе из теплообменника составляет не менее 300 С и предпочтительно не менее 400 С, и энергия, передаваемая в теплообменнике для достижения кислородом этих температур, в соответствии с настоящим изобретением, находится в диапазоне между 20 и 300 кВт, предпочтительно между 40 и 250 кВт и особенно предпочтительно между 80 и 170 кВт. Значения мощности ниже, чем те, которые рекомендованы, являются неэкономичными и ослабляют конкурентоспособность такой системы. Более высокие значения мощности также ведут к затруднениям относительно удобства и, прежде всего, безопасности использования этих теплообменников. В традиционных стеклоплавильных печах, по меньшей мере, в тех, которые имеют большую мощность, используемые горелки производят значительные уровни мощности, порядка 1-6 мВт, что приводит к потреблению кислорода порядка 200-1200 Нм 3 кислорода в час. Учитывая мощность и поэтому потребление каждой из горелок, обычно используемых в этих печах,теплообменники по настоящему изобретению связаны только с небольшим количеством горелок. Каждый теплообменник предпочтительно снабжает горячим кислородом или газом, обогащенным кислородом, только, самое большее, три отдельные горелки, при этом каждая горелка может иметь несколько сопел для впрыска, в зависимости от требований, как, например те, которые представлены в ЕР 1194719. Эта конструкция, которая ведет к увеличению количества теплообменников, обеспечивает улучшенную безопасность установки путем ограничения размеров и мощности каждого теплообменника, а также значительного ограничения длины каналов, расположенных вниз по ходу потока теплообменников, которые ведут к горелкам. Для сохранения преимуществ с экономической точки зрения использование теплообменников по настоящему изобретению должно предпочтительно приводить к ограничению размеров, которое предусматривает особый режим работы и более конкретно позволяет производить требуемую мощность, при этом поддерживая область теплообмена как можно меньшей. В соответствии с изобретением теплообменники для нагревания кислорода или газа, обогащенного кислородом, предпочтительно имеют мощность на единицу площади контакта кислорода со стенками теплообменника в диапазоне между 5 и 15 кВт/м 2 и предпочтительно между 7 и 12 кВт/м 2. Рассматриваемая площадь представляет собой площадь стенки, отделяющей кислород или газ, обогащенный кислородом, от теплопередающего газа. Конструкция теплообменников, используемых в соответствии с изобретением, должна обеспечивать по возможности простую структуру для предотвращения риска эрозии и протечки в результате агрессивного действия горячего кислорода на используемые материалы. Для удобства теплообменники по изобретению предпочтительно являются трубчатыми, при этом кислород или газ, обогащенный кислородом, циркулирует в пучке труб с теплопередающим газом, циркулирующим с их наружной стороны. Чтобы обеспечить значения мощности, указанные выше, и в частности значения мощности на единицу площади, при этом поддерживая эти области по возможности малыми, необходимо оптимизировать условия теплообмена. Первый способ улучшить этот теплообмен состоит в повышении скорости циркуляции газов и, более конкретно, кислорода или газа, обогащенного кислородом. Однако с этой точки зрения необходимо снова принять во внимание, что повышение скорости циркуляции является фактором риска. Этот риск возрастает, когда горячий кислород вероятно захватывает частицы, которые могут вступать в реакцию с кислородом и/или воздействие которых на стенки вызывает быструю эрозию в дополнение к той, которая возникает при трении самого кислорода. Чтобы принимать во внимание эту опасность, согласно настоящему изобретения размеры элементов теплообменника предпочтительно определены так, чтобы получить необходимую величину мощности, скорость циркуляции кислорода или газа, обогащенного кислородом не выше 120 м/с в любом месте теплообменника и предпочтительно не выше 100 м/с. Помимо температуры и скорости циркуляции кислорода, известно, что опасность взрыва, в частности, также зависит от давления. Если повышение давления ведет к снижению объема и поэтому скорости циркуляции в теплообменнике, модификация этого типа также зависит от рабочих характеристик горелок, которые можно использовать в рассматриваемых печах. На практике, понижать давление горячего кислорода после прохождения в теплообменник и перед тем, как он достигнет горелки, нужно очень ос-2 018231 торожно. Вследствие его природы прохождение в средства снижения давления не очень надежно и даже использование диафрагм для проведения этой операции не рекомендовано в результате его агрессивности. Высокое давление на уровне сопел для впрыска или сопел горелки для поддержания точной скорости подачи может привести к тому, что открывание этого сопла или этих сопел, должно быть уменьшено. Это нежелательно по причине поломки и/или износа этих сопел, которая быстро может привести к неправильной работе. Принимая во внимание эти факторы, теплообменники по настоящему изобретению также имеют такой размер, что требуемый уровень мощности, давление кислорода или газа, обогащенного кислородом в теплообменнике, не превышает 3 бар, предпочтительно не превышает 2 бар и особенно предпочтительно 1,5 бар. Изучение рабочих характеристик этих установок показывает, что наилучшие энергетические балансы требуют, чтобы носители топлива и кислорода подавали при повышенной температуре. Температуры,при которых газы должны подаваться, являются настолько повышенными, насколько позволяют используемые установки. Хотя с точки зрения эффективности горелок предпочтительно подавать кислород при наиболее повышенных температурах, на практике они ограничиваются температурой теплопередающей жидкостной среды, принимающей участие в теплообмене, а также необходимостью ограничить риск коррозии или даже эрозии материалов, контактирующих с кислородом. Подача энергии для нагревания кислорода или газа, обогащенного кислородом, происходит от дымовых газов, либо непосредственно с помощью циркуляции в теплообменнике или предпочтительно опосредованно посредством жидкостной среды, которая сама была предварительно повторно нагрета посредством теплообменника с дымовыми газами. Этот последний способ обработки обеспечивает дополнительную надежность в случае недостаточной герметичности при циркуляции кислорода. В результате быстрое загрязнение теплообменника также может быть предотвращено, поскольку дымовые газы захватывают значительное количество пыли, которую трудно полностью удалить. Промежуточный газ, в случае возникновения двойного теплообмена, предпочтительно является инертным по отношению к кислороду. Предпочтительно он представляет собой воздух, азот, CO2, пар или смесь этих газов. При необходимости, промежуточный газ может быть образован из смеси инертных газов, указанных выше, и части дымовых газов, которые перед этим подвергали отделению от пыли. Температура выходящих газов может увеличиваться до 1550 С и наиболее часто находится в диапазоне между 1250 и 1450 С и больше температур, с которыми может подаваться кислород, без слишком сильного повреждения материала стенок, с которыми он контактирует. В случае установки, предусматривающей двойной теплообмен, в которой теплопередающая жидкостная среда образована из воздуха, температура последней, после повторного нагревания дымовыми газами, предпочтительно находится в диапазоне между 450 и 1000 С и более конкретно между 600 и 800 С. Как очевидно из исследования авторов изобретения, которые образуют предмет испытаний, приведенных ниже, коррозия материалов, образующих теплообменник, быстро увеличивается с температурой,так что предпочтительно поддерживать кислород в условиях, которые обеспечат отсутствие сильной коррозии. На практике, температура горячего кислорода или газов, обогащенных кислородом, в результате теплообменных процессов, остается в пределах, в которых выбор материалов в соответствии с изобретением может предотвратить сильную коррозию установки. Эта температура обычно не превышает 900 С и предпочтительно не превышает 700 С. Материалы, образующие теплообменник и, главным образом, контактирующие с горячим кислородом, должны быть выбраны так, чтобы обеспечить хорошее сопротивление окислению газами и, в частности, кислородом в этих температурных условиях. Наиболее широко используемые стали не являются достаточно устойчивыми. Следовательно, необходимо делать более тщательный выбор, чтобы гарантировать длительный срок службы установки. Выбор материалов не только включает рассмотрение устойчивости к самым высоким температурам, достигаемым в этих установках, но также хорошую устойчивость к температуре, которые являются более низкими, но также известными как вызывающие изменение в состоянии материала, которое делает его более чувствительным к возможным повреждениям. В процессе повышения температуры некоторые стали, в частности, проходят через зоны температур фазового перехода, которые вызывают хрупкость материала. Существует несколько аспектов желательной устойчивости. Это не только способ предотвращения быстрого окисления материалов при их сгорании, но также способ предотвращения любой модификации поверхности, контактирующей с кислородом, которая в итоге не только приводит к перфорации стенок,но, кроме того, предпочтительно в некоторых случаях предотвращает разделение частиц, которые возможно нарушают последующую реакцию и/или загрязняют продукты, полученные при сгорании, под-3 018231 держиваемом этим горячим кислородом. Во всех случаях установка, в которой циркулирует газ, обогащенный кислородом, должна быть выполнена из материалов, которые естественным образом обеспечивают желаемую устойчивость к этим газам, которые особенно агрессивны по своей природе, и, тем более, когда температура, скорость циркуляции и давление сильно возрастают. Таким образом, теплообменник, используемый для нагревания кислорода или газа, обогащенного кислородом, может долгое время соответствовать условиям использования, приведенным выше, и авторы настоящего изобретения установили характеристики, которым должны соответствовать материалы,образующие теплообменник. В общем, в соответствии с изобретением теплообменник, который должен принимать газ, содержащий по меньшей мере 50% кислорода, при температуре не менее 300 С выполнен, по меньшей мере, в случай стенок, непосредственно контактирующих с этими газами, из сплава металла, который соответствует следующему протоколу испытаний. Образец сплава металла по изобретению, помещенный в условия, соответствующие газу, обогащенному кислородом, который должен циркулировать в установке и при самой высокой температуре,возникающей в установке, не должен демонстрировать увеличение веса более чем на 0,1 мг/см 2 поверхности, открытой после 1000 циклов, каждый из которых включает поддержание предварительной максимальной температуры в течение 1 ч, причем за каждой фазой при этой температуре следует возвращение к температуре окружающей среды. Выбор повторного прохождения через повышенные температуры с последующим возвращением к температуре окружающей среды является особенно трудным. Структуры металла могут подвергаться повторным фазам модификации, которые, в частности, вызывают самое высокое напряжение и поэтому повышенную опасность повреждения. На практике при этом тесте металл подвергают более значительным испытаниям, чем те, которые производятся в процессе использования самого промышленного теплообменника, который предназначен для непрерывной работы, причем эта работа прерывается иногда только для ремонтных операций с возможно самыми длинными временными интервалами. Как указано выше, поскольку горелки стеклоплавильных печей предпочтительно снабжают газом с содержанием кислорода, которое предпочтительно превышает 80% и может достигать 100%, описанный тест должен предпочтительно проводиться для таких содержаний кислорода. Для обеспечения долгого срока службы теплообменника выбранный сплав металла проходит то же испытание, но здесь контрольная температура составляет приблизительно 500 С, и для соответствия заданным экстремальным условиям сплав проходил испытание, в котором самая высокая температура составляла по меньшей мере 600 С, и мог проходить это испытание даже при температуре 800 С. Кроме того, в испытании для самовозгорания в условиях окисления в соответствии со стандартомASTM G-124 сплавы, наиболее подходящие для образования теплообменника по изобретению, устойчивы к этому возгоранию, по меньшей мере, до давления в 3 бара и предпочтительно, по меньшей мере, до давления 10 бар. Эти сплавы, предпочтительно используемые и имеющие положительный результат в испытании на коррозию при применении в температурных диапазонах выше 550 С, включают неокисляющиеся сплавы ферритного типа, в которых содержание Cr находится в диапазоне между 12 и 30 вес.% и которые одновременно содержат Al в диапазоне от 1 до 8%. Ферритные сплавы подвергают охрупчиванию при температурном диапазоне между 400 и 500 С. По этим причинам при использовании всех этих сплавов следует учитывать рассматриваемые факторы и условия, в частности температурные условия, преобладающие в теплообменнике. Части теплообменника, открытые для воздействия горячего кислорода, также могут быть выполнены из сплавов, обогащенных Ni и Cr, имеющих содержание Ni выше чем 25 вес.% и одновременно содержащих от 10 до 30% Cr. Содержание Ni может возрастать до 75% или выше. Эти сплавы отличаются от других, в частности, их механическими свойствами. Кроме того, при их выборе следует по возможности принимать во внимание любые ограничения, соответствующие предполагаемому использованию. Хотя сплавы с высоким содержанием Ni хорошо работают в установках стеклоплавильного производства, важно учитывать опасность, вызываемую присутствием Ni, поскольку следует избегать любого захватывания частиц Ni, вследствие риска образования сульфида никеля, образующегося в листах стекла, который образует трещины. Эти сплавы имеют хорошую устойчивость к коррозии при повышенной температуре вследствие образования защитной пленки из оксида хрома или алюминия. Содержание хрома в сплаве должно быть достаточно высоким, чтобы предотвратить образование утолщений из оксида никеля, которые быстро увеличиваются и, при захватывании, могут образовывать сульфиды никеля в листах стекла, которые образуют трещины. В диапазонах температур выше чем около 500 С, более конкретно между 500 и 700 С, предпочтительно использовать сплавы, в которых содержание хрома составляет только от 10 до 20%, особенно предпочтительно между 10 и 16%. Сплавы, обогащенные Ni, которые соответствуют конкретным требованиям, обычно упоминаются как Inconel 600H, 600L, Incoloy 800H. В диапазонах температур кислорода выше 100 С и более конкретно между 100 и 600 С предпочтительно использовать сплавы, в которых содержание хрома превышает 16%, особенно предпочтительно между 20 и 30%. Сплавы, обогащенные Ni, которые соответствуют указанным требованиям, предпочтительно представляют собой сплавы, обычно упоминаемые как Inconel 600H, 600L, 601, 617, 625, Incoloy 800H и 800 НТ. Также можно использовать сплав, такой как нержавеющие стали 316L и 310, с которыми легко работать, но срок службы которых менее долговечный. Хотя скорость циркуляции окисляющих газов при повышенной температуре является фактором риска в отношении эрозии, она может повышаться за счет частиц, переносимых этими газами. Сначала газы, по существу, не содержат твердых частиц, но они могут появиться от самой установки. Стенки каналов и теплообменников, открытые воздействию коррозии, вызываемой этими газами, фактически могут высвобождать частицы, которые при соударении с элементами ниже по ходу потока также производят эрозию и в гораздо большей степени, когда скорость потока газа увеличивается. Условия на поверхности стенок теплообменника могут воздействовать на устойчивость к коррозии. Более ясно, чем больше неровности на поверхности, тем больше корродирует сплав при других идентичных условиях. По этой причине поверхности стенок теплообменника по изобретению, которые контактируют с газами, обогащенными кислородом, полируются и имеют неровность не более 6 мкм. Неровность предпочтительно составляет менее 4 мкм и наиболее предпочтительно равна не более 2 мкм. Примеры практических деталей изобретения приведены в описании ниже со ссылкой на сопровождающие чертежи, на которых показано: фиг. 1 - схематичный вид в сечении теплообменника для газа в соответствии с изобретением для повторного нагревания кислорода или газа, обогащенного кислородом; фиг. 2 - частичный увеличенный вид в сечении конца теплообменника, показанного на фиг. 1; фиг. 3 - подробный вид в частичном сечении А по фиг. 2. Общая конструкция теплообменника является традиционной для газовых теплообменников. Он содержит камеру 1, охватывающую пучок трубок 2. Эти трубки закреплены внутри камеры посредством пластин 3, 4. Пластины образуют уплотненную стенку, ограничивающую область камеры 1, в которой циркулирует теплопередающий газ. Камера закрыта на ее концах двумя крышками 5, 6. Эти крышки плотно прикреплены к камере посредством фланцев 7, 8, 9, 10 и уплотнений. Эти фланцы могут быть удалены для обеспечения доступа к концам трубок 2, когда это необходимо. Для получения наилучшего возможного теплообмена, циркуляцию теплопередающего газа и кислорода или газа, обогащенного кислородом, предпочтительно проводят в противотоке. Горячий теплопередающий газ проходит в камеру через канал 11 и выходит через канал 12 после прохождения через контур, образованный перегородками 13, 14, 15 внутри камеры. Кислород или газ, обогащенный кислородом, циркулирует в трубках 2 вдоль, по существу, прямого пути. Он проходит холодным через конец 16 и выходит горячим через конец 17 для прохождения к горелкам. Теплообменник является более эффективным, когда скорости циркуляции повышаются. Тем не менее, скорость потока и давление кислорода должны поддерживаться в пределах, которые обеспечат надежность при работе устройства. При циркуляции кислорода должна быть предотвращена получающаяся в результате сильная коррозия стенок, которые контактируют с кислородом. Также следует обеспечить отсутствие соударения кислорода со стенками. Использование прямых трубок, таким образом, ограничивает эрозию. Расположение концов трубок 2 более подробно показано на фиг. 2. Для предотвращения турбулентности на концах трубок, с опасностью увеличенной эрозии в месте,где эти трубки соединены с пластиной 4, наиболее частой при обычных сварках, эти трубки оканчиваются расширенной секцией. Такая конструкция облегчает протекание кислорода и его расширение и, следовательно, некоторое снижение скорости. Это расширение имеет форму усеченного конуса на чертежах с углом открывания . По той же причине крышки и, прежде всего, крышка 6, расположенная на выпускном отверстии для кислорода, расположены на расстоянии от концов трубок 2. Таким образом, скорость потока кислорода вдоль стенок крышки, по существу, снижается относительно скорости на выпускном отверстии трубок. Общая форма этой крышки 6 также выбрана таким образом, чтобы продвижение горячего кислорода затрагивало стенку крышки в меньшей степени, таким образом, сводя к минимуму удар. Например,стенка крышки находится под углом от около 20 до 30 относительно направления трубок 2. Профиль крышки уменьшается постепенно до соединения с выпускным каналом. Также предпочтительно обеспечить отсутствие острых углов или сварных швов в этой секции. Размеры трубок и их распределение является таким, что условия скорости потока и давления, указанные выше, соответствуют принятым скоростям подачи. Поскольку теплообменник должен работать непрерывно в течение очень долгих периодов времени,-5 018231 это может привести к тому, что трубка больше не имеет необходимой плотности, несмотря на меры предосторожности, предпринятые для предотвращения износа элементов теплообменника. Устройство теплообменника таково, что дефектная трубка может быть блокирована на этих двух концах. Работа требует, чтобы крышки были удалены. После того как поврежденная трубка была изъята из эксплуатации, теплообменник снова можно использовать с эффективность, немного измененной в пропорции к оставшимся активным трубкам. Герметичность на уровне фланцев крышек 9, 10 теплообменника или в соединении этих крышек с входным или выходным каналами кислорода предпочтительно получают посредством металлического кольцевого уплотнения 18, с прокладкой из материала 19, 20, устойчивого к кислороду. Рассматриваемый материал представляет собой, например, слюду или сжимаемый минеральный материал. Уплотнения этого типа производит, в частности, компания Garlock под торговым названием "Vitaflex". Чтобы определить сплав, который соответствует условиям применения согласно изобретению, авторы изобретения провели испытания, которые описаны в последующем описании. Для этих испытаний образцы образованы из пластин толщиной 2 мм из металлического сплава,размером 2020 мм. Состояние поверхности образцов указывает на ее чистоту, что важно относительно чувствительности к окислению. По этой причине одна поверхность каждой из этих пластин полирована с помощью абразивного листа SiC с размером зерен 1200. Другую поверхность оставляют в исходном состоянии, как она произведена посредством промышленного процесса прокатки. Тестируемая композиция на единицу веса образцов сплава приведена в следующей таблице. Это измерение окисления образцов оценивали путем повышения их массы после испытания в течение тысячи циклов. Результаты для различных температурных фаз указаны в таблице ниже. Из этих испытаний очевидно, что окисление является более существенным, когда фазовая температура повышается. При 550 С увеличение во всех случаях остается ниже 0,1 мг/см 2. При 650 С только один образец достиг этого значения. При 800 С самые устойчивые образцы представляют собой сплавы IV и V. Металлографические данные образцов показывают более низкую тенденцию к окислению на полированной поверхности образцов. Вышеописанные измерения в то же время включают окисление двух поверхностей образца. Поскольку только одна поверхность является полированной, полученное измерение окисления, таким образом, выше, чем то, которое получили на практике, когда поверхность, контактирующая с кислородом,полирована. Поскольку испытания проводились статическим образом, другими словами, без циркуляции газовой среды относительно образца, нет никакого видимого "налета", который должен быть отделен от поверхности. Анализ модификации композиций на поверхности и, более конкретно, снижение содержания Cr,представляет собой средство оценки риска образования отделяемых частиц. Присутствие Cr с содержанием не менее 7% обеспечивает образования защитного слоя, который предотвращает образование налета. Приведенные в следующей таблице измерения показывают, что содержание Cr остается выше этих значений. После тестирования в течение 1000 циклов, в которых фазы присутствуют при максимальных указанных температурах, анализ в процентном весовом соотношении образцов на поверхности (S) и в сердцевине (С) продукта приводит к результатам, показанным в следующей таблице. Учитывая природу ожидаемой газовой среды, использование материалов должно соответствовать жестким условиям безопасности. Риск возгорания материала, поступающего при повышенной температуре в присутствии чистого кислорода, таким образом, оценивают в соответствии с протоколом стандарта ASTM G124. В этих испытаниях образцы материала, размещенного в газовой среде из кислорода под давлением,подвергали испытанию на возгорание. Результаты этих испытаний показывают, что при 550 С и при давлении 3 бар возгорание не возникает в любом из образцов. Когда давление или температура повышаются, тенденция к возгорания растет. Было обнаружено,что сплав III является наиболее чувствительным к этому испытанию. В общем, при температурах, описанных выше, давление не должно превышать 10 бар, какой бы сплав не был выбран. При этом условии испытание в соответствии со стандартом показывает, что использование в установках для подачи газа, обогащенного кислородом, не вызывает риска возгорания. На основании результатов этих испытаний на устойчивость к горячему кислороду, особенно интересный момент состоит в том, что в теплообменнике по настоящему изобретению толщина стенок может быть относительно меньше, чем это принято в устройствах уровня техники. Имитация длительного использования на основе этих результатов обеспечивает стенки для трубок теплообменников по изобретению, которые имеют толщину, которая может быть не более 3 мм. Эта толщина даже может быть равна или менее 2,5 мм. Относительно низкая толщина стенок трубок теплообменника улучшает теплоперенос и поэтому повышает доступную мощность для такой же области теплообмена. В качестве примерного варианта выполнения теплообменник в соответствии с изобретением выполнен следующим образом. Он образован из пучка из 40 трубок Inconel 600. Наружный диаметр трубок составляет 17,2 мм, а толщина стенки 2,3 мм. Рубки имеют длину 4000 мм. Площадь теплообмена в контакте с кислородом составляет поэтому 8,4 м 2. Исходя из первого теплообменника, теплопереносящий газ (воздух с извлеченными частицами пыли) входит в теплообменник при температуре 650 С. Скорость подачи теплопереносящего газа установлена при 750 Нм 3/ч. Скорость подачи кислорода составляет 400 Нм 3/ч. При входе с температурой окружающей среды кислород нагревают до 550 С. Скорость потока кислорода в каналах составляет 67 м/с, а потери давления в теплообменнике менее чем 0,15 бар. Система безопасности, содержащая устройство управления давлением, поддерживает давление в теплообменнике ниже 1 бара. Номинальная мощность теплообменника составляет 84 кВт и на единицу площади установлена на 9,7 Квт/м 2. Теплообменник снабжает горелку стеклоплавильной печи мощностью 2 МВт кислородом. Вся печь снабжается кислородом посредством 10 теплообменников одинакового размера. Мощность каждого из этих теплообменников регулируют для лучшего распределения общей мощности, необходимой для работы печи. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ питания горелок стеклоплавильной печи, в которой плавление достигается сжиганием топлива с кислородом или газа, обогащенного кислородом, причем содержание кислорода составляет по меньшей мере 50%, при этом кислород или смесь, обогащенную кислородом, нагревают перед сжиганием путем пропускания через теплообменник, на выходе из которого температура составляет не менее 300 С, и давление поддерживается ниже 3 бар, причем тепло дымовых газов, выходящих из печи, используют опосредованно или непосредственно для нагревания кислорода или газа, обогащенного кислородом, в теплообменнике, при этом мощность теплообменника находится в диапазоне между 20 и 300 кВт. 2. Способ питания по предшествующему пункту, в котором каждый теплообменник питает не более трех горелок печи. 3. Способ питания по п.1 или 2, в котором мощность на единицу площади теплообмена, контактирующей с кислородом или газом, обогащенным кислородом, находится в диапазоне между 5 и 15 кВт/м 2 и предпочтительно между 7 и 12 кВт/м 2. 4. Способ питания по одному из предшествующих пунктов, в котором кислород или газ, обогащенный кислородом, нагревают опосредованно с помощью дымовых газов, при этом первый теплообмен между ними осуществляют с помощью промежуточного теплопереносящего газа, который затем проходит к теплообменнику для нагревания кислорода или газа, обогащенного кислородом, при этом теплопереносящий газ образован газом, который является инертным по отношению к кислороду. 5. Способ питания по предшествующему пункту, в котором теплообменник, нагревающий кислород или газ, обогащенный кислородом, имеет трубчатую конфигурацию, при этом кислород или газ, обогащенный кислородом, циркулирует в трубках, внутренние стенки которых находятся в контакте с теплопереносящим газом. 6. Способ питания по п.5, в котором общее поперечное сечение трубок, переносящих кислород или газ, обогащенный кислородом, является таким, что самая высокая скорость циркуляции в этих трубках не превышает 120 м/с и предпочтительно не превышает 100 м/с. 7. Способ питания по одному из пп.5 или 6, в котором поверхности трубок в теплообменнике, контактирующие с кислородом или газом, обогащенным кислородом, отполированы так, что их неровность не превышает 6 мкм, предпочтительно не превышает 4 мкм и особенно предпочтительно не превышает 1 мкм. 8. Способ питания по одному из пп.5-7, в котором трубки, в которых циркулирует кислород или газ,обогащенный кислородом, являются, по существу, прямыми и их стенки имеют толщину не более 3 мм и предпочтительно не более 2,5 мм. 9. Способ питания по одному из пп.4-8, в котором теплопереносящий газ представляет собой воздух, азот, CO2 или пар. 10. Способ питания по п.9, в котором теплопереносящий газ сначала нагревают в рекуперативном теплообменнике, который был заранее нагрет с помощью дымовых газов. 11. Способ питания по одному из предшествующих пунктов, в котором материал поверхностей теплообменника, контактирующих с кислородом или газом, обогащенным кислородом, выполнен из металлического сплава, такого как образец, подвергаемый воздействию горячего газа, не показывает увеличения веса более чем на 0,1 мг/см 2 после 1000 циклов воздействия, при этом каждый цикл включает повышение температуры до величины, равной или превышающей 400 С, поддерживание этой фазовой температуры в течение одного часа и возвращение к температуре окружающей среды. 12. Способ питания по п.11, в котором сплав теплообменника, контактирующий с кислородом или газообразной смесью на основе кислорода, устойчив к самовозгоранию при испытании в соответствии со стандартом ASTM G124, по меньшей мере, до давления 3 бар и предпочтительно, по меньшей мере, до давления 10 бар. 13. Способ питания по одному из пп.11 или 12, в котором сплав теплообменника, контактирующий с кислородом или газообразной смесью на основе кислорода, представляет собой сплав ферритной стали,содержащий процентное весовое соотношение Cr от 12 до 30% и Al от 1 до 8%. 14. Способ питания по одному из пп.11 или 12, в котором сплав теплообменника, контактирующий с кислородом или газовой смесью на основе кислорода, при температуре кислорода, не превышающей 500 С, представляет собой сплав, содержащий весовое процентное соотношение хрома в диапазоне между 10 и 20 вес.%, предпочтительно между 10 и 16 вес.%. 15. Способ питания по одному из пп.11 или 12, в котором сплав теплообменника имеет содержаниеNi выше 25% и содержание Cr от 10 до 30%. 16. Способ питания по одному из предшествующих пунктов, в котором элементы теплообменника,контактирующие с кислородом или газовой смесью на основе кислорода, доводят до температуры в диапазоне между 300 и 900 С и предпочтительно между 400 и 700 С. 17. Способ питания по п.1, в котором температура на выходе из теплообменника составляет выше 400 С и давление поддерживается ниже 2 или ниже 1,5 бар, при этом мощность теплообменника находится в диапазоне между 40 и 250 кВт или между 80 и 170 кВт.

МПК / Метки

МПК: F28F 21/08, F28D 7/16

Метки: теплообменник, кислорода

Код ссылки

<a href="https://eas.patents.su/10-18231-teploobmennik-dlya-kisloroda.html" rel="bookmark" title="База патентов Евразийского Союза">Теплообменник для кислорода</a>

Предыдущий патент: Способ гидроразрыва пласта

Следующий патент: Колпак для ленточной агломерационной машины, оборудованной непрерывным ленточным агломерационным конвейером

Случайный патент: Способ возведения монолитных зданий и технологическая оснастка для его осуществления