Электрод для емкостной деионизации

Номер патента: 16374

Опубликовано: 30.04.2012

Авторы: Надакатти Суреш Муригеппа, Тендулкар Махеш Субхаш, Кадам Манодж Кришна

Формула / Реферат

1. Способ изготовления электрода для емкостной деионизации воды, характеризующийся тем, что:

(i) формируют композицию из 60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм, 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и 2-30 вес.% электропроводящего технического углерода, имеющего площадь мезопор более 100 м2/г, и вводят жидкость в упомянутую композицию, причем количество жидкости не более чем в 4 раза превышает вес упомянутой композиции;

(ii) заливают композицию, полученную на этапе (i), в форму;

(iii) нагревают упомянутую форму до температуры 150-350°С и

(iv) извлекают из формы сформованный электрод.

2. Способ по п.1, характеризующийся тем, что жидкость является водой.

3. Способ по п.1 или 2, характеризующийся тем, что заливку упомянутой композиции проводят с помощью формы таким образом, чтобы сформовать пластину.

4. Способ по любому из пп.1-3, характеризующийся тем, что заливку композиции проводят на токосъемник в форме.

5. Способ по п.4, характеризующийся тем, что токосъемник выбирают из графита, алюминия и титана.

6. Способ по любому из пп.1-5, характеризующийся тем, что температура упомянутой формы составляет от 200 до 300°С.

7. Способ по любому из пп.1-6, характеризующийся тем, что перед нагреванием упомянутую форму прессуют под давлением, не превышающим 30 кг/см2.

8. Способ по п.7, характеризующийся тем, что давление составляет от 12 до 25 кг/см2.

9. Электрод для емкостной деионизации воды, изготовленный способом по п.1, содержащий

60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм;

5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и

2-30 вес.% электропроводящего технического углерода, площадь мезопор которого превышает 100 м2/г.

10. Электрод по п.9, характеризующийся тем, что размер частиц термопластичного полимерного связующего вещества превышает 40 мкм.

11. Электрод по п.9 или 10, характеризующийся тем, что, по существу, не содержит волокнистого полимера.

12. Электрод по пп.9-11, характеризующийся тем, что скорость течения расплава термопластичного полимерного связующего вещества составляет менее 5 г/10 мин.

13. Электрод по пп.9-12, характеризующийся тем, что размер частиц активированного угля составляет 100-250 мкм.

14. Электрод по пп.9-13, характеризующийся тем, что площадь мезопор электропроводящего технического углерода составляет 100-1000 м2/г.

15. Электрод по пп.9-14, характеризующийся тем, что имеет форму пластины.

16. Электрод по п.15, характеризующийся тем, что толщина пластины не превышает 3 мм.

17. Электрод по пп.9-16, характеризующийся тем, что полимерное связующее вещество является полиэтиленом со сверхвысокой молекулярной массой или полипропиленом со сверхвысокой молекулярной массой или их смесью.

18. Электрод по п.12, характеризующийся тем, что молекулярная масса упомянутого полимерного связующего вещества составляет от 106 до 109 г/моль.

19. Система очистки поступающей самотеком воды, содержащая блок фильтрации, сообщающийся по текучей среде с блоком дезинфекции и выполненный с возможностью отделения взвешенных частиц и растворимого материала от подаваемой воды; устройство для удаления растворимых солей из воды, сообщающееся по текучей среде с блоком фильтрации и расположенное после блока фильтрации; при этом указанное устройство содержит множество электродов для емкостной деионизации воды по п.9.

20. Устройство для очистки поступающей самотеком воды, предназначенное для удаления растворенных солей из воды, содержащее корпус, в котором размещено множество электродов для емкостной деионизации воды по п.9, при этом упомянутые электроды соединены с источником постоянного тока для подачи на электроды напряжения менее 1,4 В.

Текст

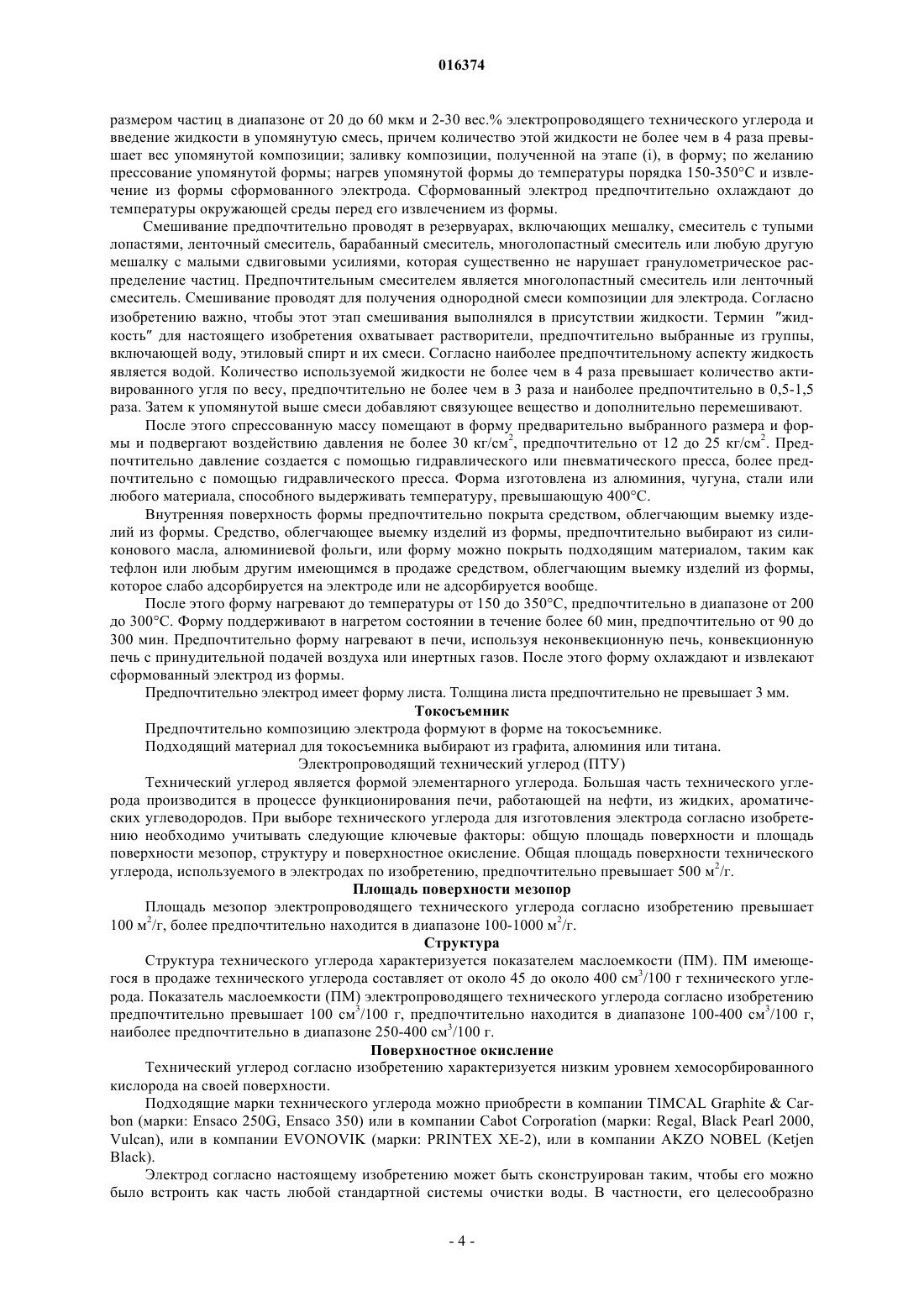

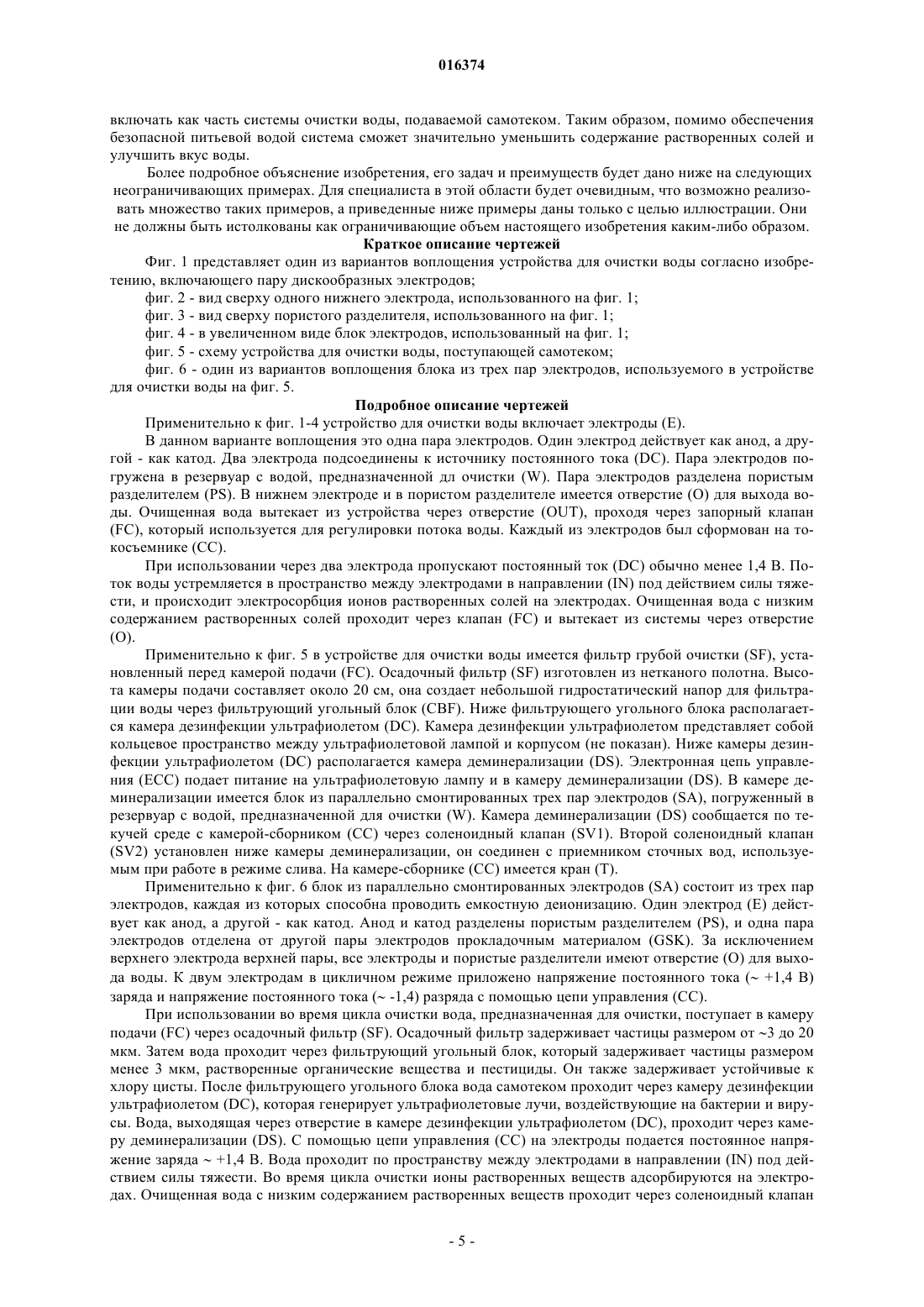

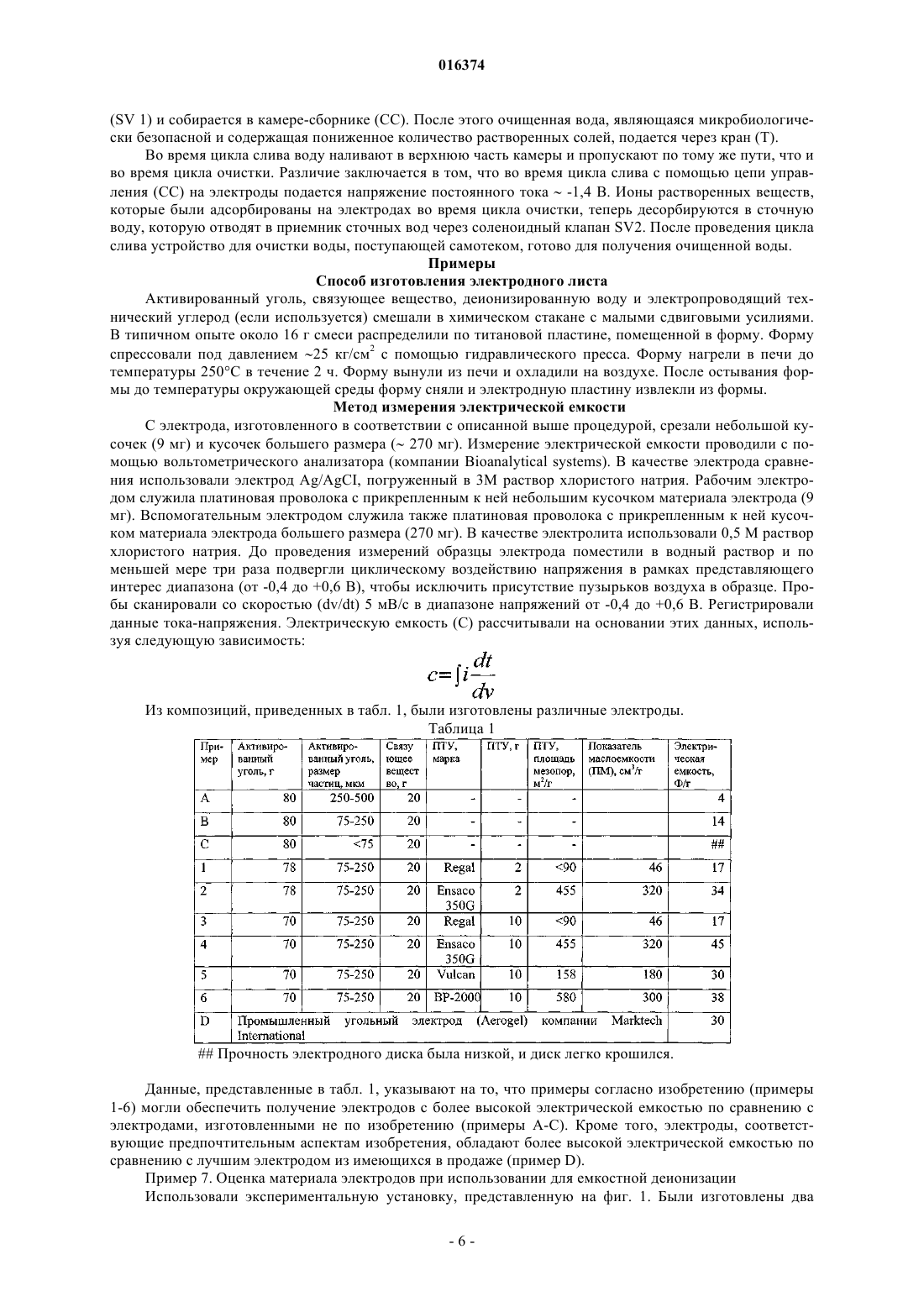

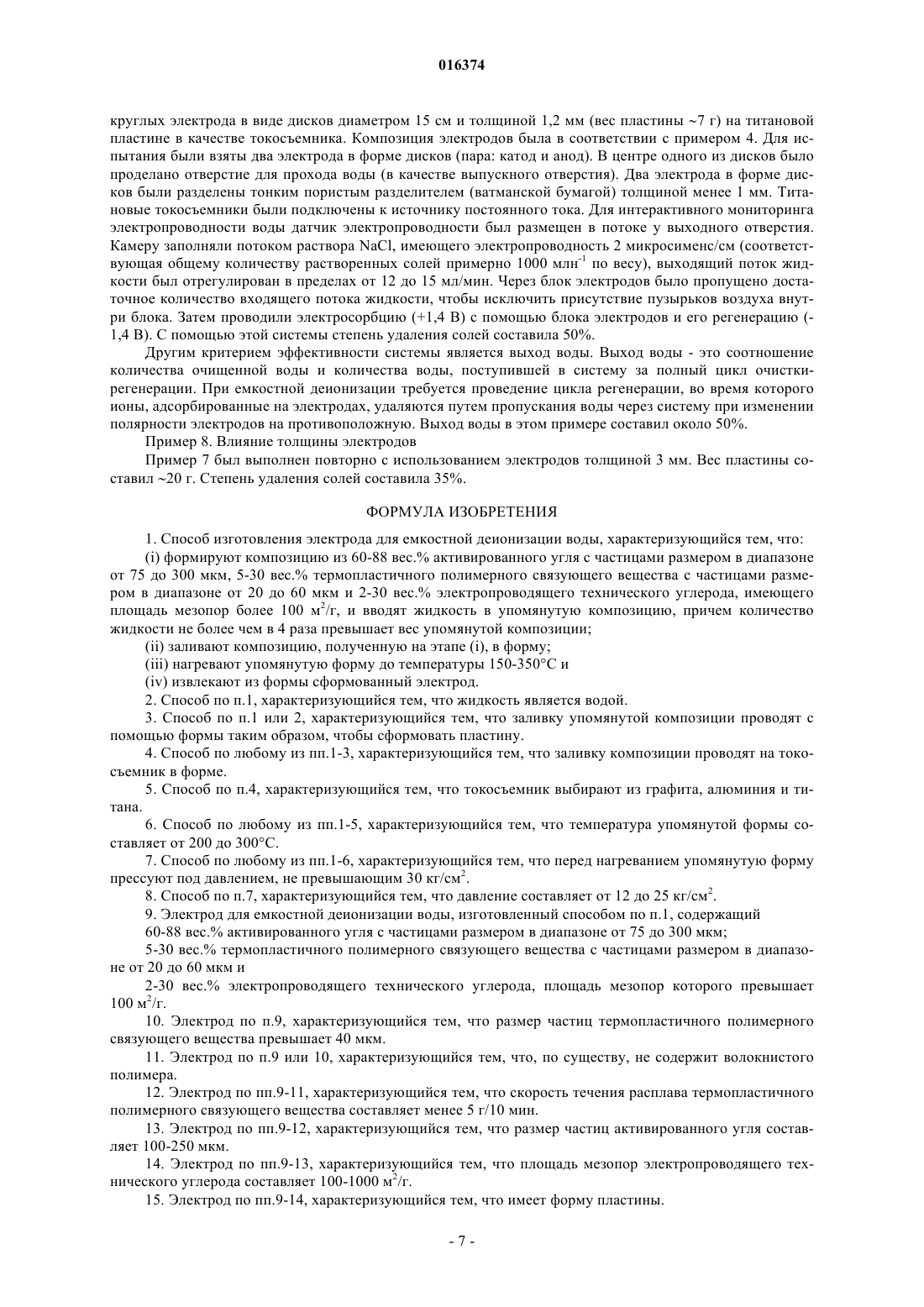

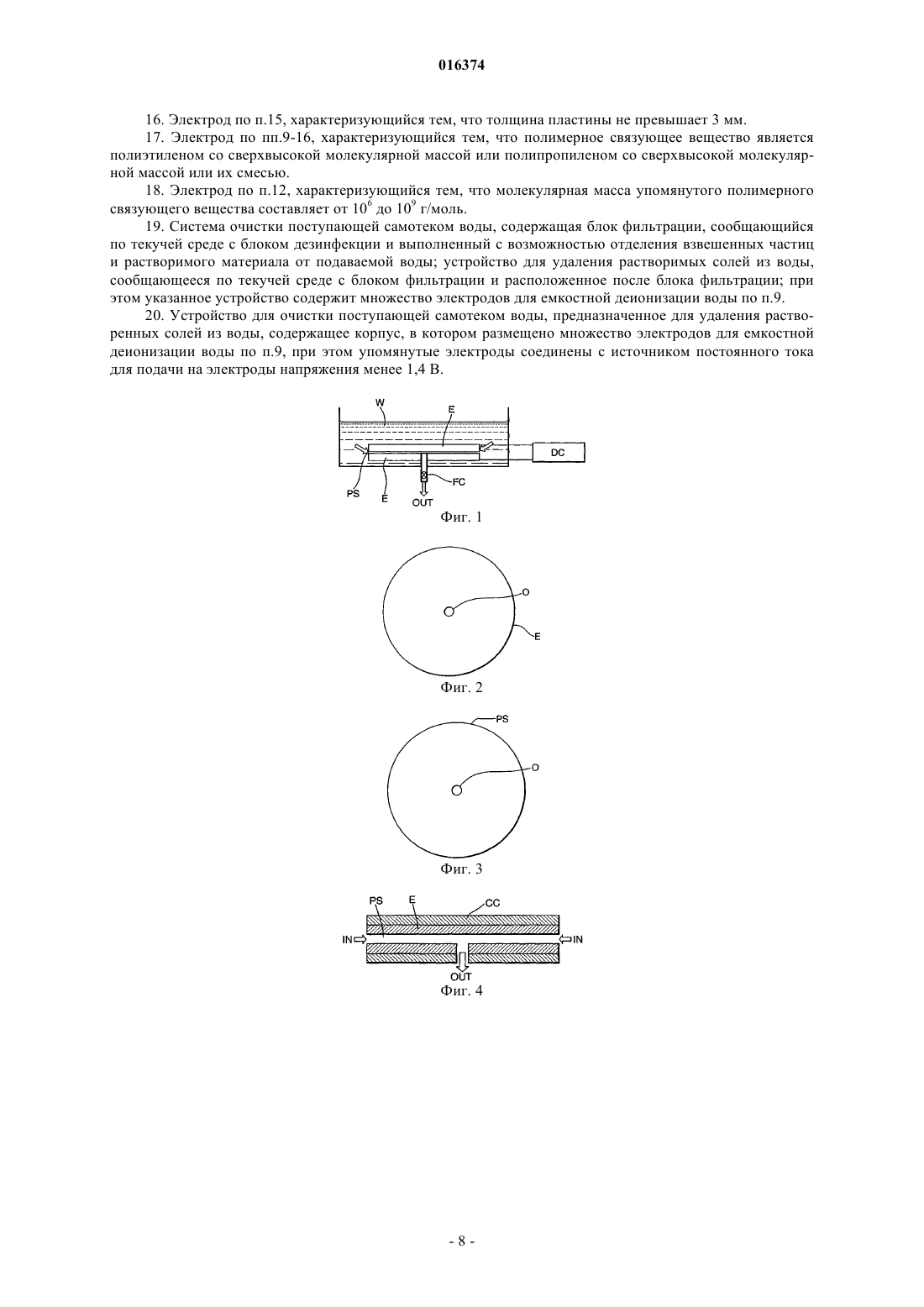

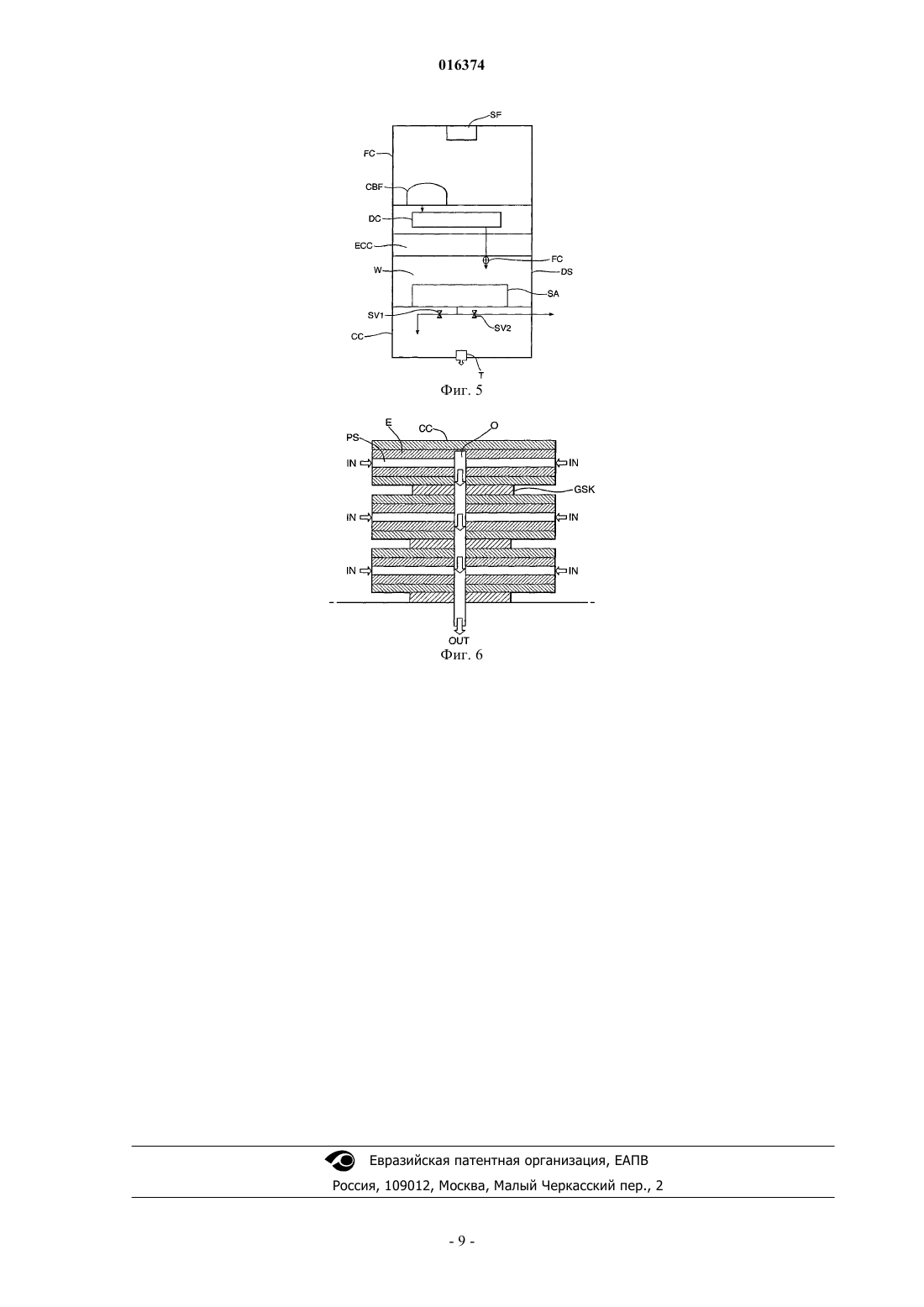

ЭЛЕКТРОД ДЛЯ ЕМКОСТНОЙ ДЕИОНИЗАЦИИ Настоящее изобретение относится к композиции для электрода для емкостной деионизации с целью удаления растворенных солей из воды, к способу его изготовления и к применению таких систем в устройствах для очистки воды. Более конкретно, изобретение относится к электроду для емкостной деионизации воды, содержащему активированный уголь, термопластичное полимерное связующее вещество и электропроводящий технический углерод. Кадам Манодж Кришна, Надакатти Суреш Муригеппа, Тендулкар Махеш Субхаш (IN) Перегудова Ю.Б. (RU) 016374 Область техники Настоящее изобретение относится к композиции для электрода для емкостной деионизации с целью удаления растворенных солей из воды и к процессу ее изготовления. Более конкретно, изобретение относится к использованию таких систем в устройствах для очистки воды. Уровень техники Множество людей в мире проживает в странах, в которых большой дефицит питьевой воды, соответствующей санитарным требованиям. Значительная часть этого населения живет в сельских и отдаленных районах, где установлено небольшое число муниципальных установок для очистки питьевой воды,или таковых нет вообще. Люди вынужденно напрямую зависят от источников грунтовых вод, таких как родники, пруды и реки. Вода из этих источников может содержать большое количество растворенных солей порядка 5003000 частей на миллион (млн-1), что делает воду непригодной для питья. Вода, содержащая соли в концентрации порядка 500-1500 частей на миллион, обладает неприятным вкусом, а воду с содержанием солей более 1500 частей на миллион обычно определяют как солоноватую воду, и на вкус она очень соленая. Концентрация солей порядка 50-300 частей на миллион придает воде хороший вкус, и такая вода, как правило, признается всеми как хорошая питьевая вода. Обратный осмос является наиболее распространенным и коммерчески доступным способом, применяемым для устранения засоленности воды, он очень эффективен для удаления солей из воды. Но поскольку этот метод является в значительной степени капитало- и энергоемким, стоимость литра очищенной воды очень высока, и не все могут себе это позволить. Более того, выход очищенной воды по сравнению с количеством поступающей воды составляет только около 20%. Другие технологии, которые были разработаны для удаления солей из воды, включают нанофильтрацию, электродиализ и тому подобное, но они не получили широкого коммерческого распространения. Еще одной технологией, подходящей для удаления солей, является емкостная деионизация. В соответствии с этой технологией содержащую соли воду пропускают через пару противоположно заряженных электродов, при этом происходит электросорбция ионов на поверхности электродов и удаление солей из обрабатываемой воды. Было показано, что эта технология эффективно удаляет соли из воды при значительно более низком потреблении энергии и с существенно более высоким выходом воды. Основным компонентом технологии емкостной деионизации является электрод с высокой электрической емкостью, используемый в качестве конденсатора. Обычно считается, что электрод, предназначенный для применения в качестве конденсатора, должен обладать большой площадью поверхности и высокой электрической емкостью, а также высокой проводимостью и низким удельным сопротивлением. Раньше в качестве материала для электродов использовали активированный уголь как материал, имеющий большую площадь поверхности, а для усиления его проводимости и электрической емкости включали также электропроводящий технический углерод. К композиции добавляли различные связующие вещества для удерживания частичек угля вместе. В документах US6127474 (Андельман (Andelman), 2000), US7110242 (компания С и Т (С and TCompany), 2006), US6022436 (Кослов Технолоджис Корпорейшн (Koslow Technologies Corporation),2000), US2005/0042513 (Карран и др. (Curran et al.), 2005) и US2006/0114643 (Максвелл Технолоджис Инк. (Maxwell Technologies Inc.), 2006) описаны композиции для электродов, предназначенных для использования в рамках технологии емкостной деионизации, в них описаны композиции с активированным углем в сочетании со связующим веществом, например волокнистым полимером, и электропроводящим техническим углеродом в различных пропорциях и с частицами разного размера. Волокнистыми полимерами, которые применялись в качестве связующих веществ на предшествующем уровне техники,обычно были фтороуглеводороды, например политетрафторэтилен (ПТФЭ). Использование очень мелких частиц активированного угля размером менее 50 мкм может привести к созданию электродов с высокой электрической емкостью, для таких композиций требуется волокнистое полимерное связующее вещество, что обычно предполагает очень большие сдвиговые усилиями при обработке для формирования соединительной сетки из волокон, которая будет удерживать вместе мелкие частицы угля, и это делает процесс сложным и дорогостоящим. С другой стороны, очень крупные частицы активированного угля размером более 300 мкм для формирования электродов можно связывать термопластичным полимерным связующим веществом, таким как полиэтилен, но они обладают довольно низкой электрической емкостью, хотя этот процесс прост в реализации. В предшествующем уровне техники не было указаний на композицию для электродов с высокой электрической емкостью, которую можно приготовить с помощью простого и недорогого процесса. Авторы настоящего изобретения обнаружили, что активированный уголь с частицами промежуточного размера с небольшим количеством электропроводящего технического углерода можно связывать для формирования электрода без необходимости использования волокнистых полимерных связующих веществ. Эти композиции для электродов обладают высокой электрической емкостью и их можно приготовить посредством простого и недорогого процесса. Задача настоящего изобретения состоит в создании электрода с высокой электрической емкостью,который является простым и недорогим, для применения при емкостной деионизации воды.-1 016374 Другая задача настоящего изобретения состоит в создании электрода с высокой электрической емкостью, который является простым, для применения при емкостной деионизации воды путем исключения использования волокнистого полимера в качестве связующего вещества. Еще одна задача настоящего изобретения состоит в создании способа изготовления электрода с высокой электрической емкостью для применения при емкостной деионизации воды. Еще одна задача настоящего изобретения состоит в создании устройства, включающего электрод с высокой электрической емкостью для применения при емкостной деионизации воды. Еще одна задача настоящего изобретения состоит в создании устройства для очистки воды, дополнительно обладающего свойством уменьшать общее количество растворенных солей в очищенной воде. Раскрытие изобретения Таким образом, по одному из аспектов настоящего изобретения предлагается электрод для емкостной деионизации воды, включающий:ii) 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм;iii) 2-30 вес.% проводящего технического углерода, площадь мезопор которого превышает 100 м 2/г. Предпочтительно электрод практически не содержит волокнистого полимера. По другому аспекту настоящего изобретения предлагается процесс изготовления электрода для емкостной деионизации воды согласно п.1 формулы изобретения, включающий:(i) составление композиции из 60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм, 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и 2-30 вес.% проводящего технического углерода и введение жидкости в упомянутую смесь, причем количество этой жидкости не более чем в 4 раза превышает вес упомянутой композиции;(ii) заливку композиции, полученной на этапе (i), в форму;(iii) по желанию прессование упомянутой формы;(iv) нагрев упомянутой формы до температуры порядка 150-350 С;(v) извлечение из формы сформованного электрода. По предпочтительному аспекту процесса обеспечивается практическое отсутствие в композиции волокнистого полимера. Согласно еще одному аспекту настоящего изобретения предлагается устройство для очистки поступающей самотеком воды, предназначенное для удаления растворенных солей из воды, состоящее из корпуса, в котором расположено множество электродов, обеспечивающих емкостную деионизацию, в котором упомянутые электроды соединены с источником постоянного тока для подачи напряжения менее 1,4 на электроды. Согласно еще одному аспекту настоящего изобретения предлагается устройство для удаления растворенных солей из воды, состоящее из корпуса, в котором расположено некоторое число электродов,сформованных из композиции, состоящей из 60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм, 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и 2-30 вес.% проводящего технического углерода, в котором упомянутые электроды соединены с источником постоянного тока для подачи напряжения менее 1,4 . Некоторое количество электродов представляет собой одну или большее число пар, причем в паре присутствует один электрод в качестве анода и другой - в качестве катода. Согласно еще одному аспекту настоящего изобретения предлагается система очистки воды, обеспечивающая удаление растворенных солей, включающая блок фильтрации, приспособленный для отделения взвешенных частиц и растворимого материала от подаваемой воды, который сообщается по текучей среде с блоком дезинфекции, отличающаяся тем, что устройство имеет некоторое число электродов,сформованных из композиции, состоящей из 60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм, 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и 2-30 вес.% электропроводящего технического углерода, в котором упомянутые электроды соединены с источником питания для подачи напряжения менее 1,4 , и упомянутое устройство сообщается по текучей среде с блоком фильтрации и расположено после него. По предпочтительному аспекту устройство для очистки воды включает средство регулировки потока, которое регулирует поток воды, выходящий из блока фильтрации. Согласно еще одному аспекту настоящего изобретения предлагается устройство для удаления растворенных солей из воды, поступающей самотеком в систему очистки воды, включающее блок фильтрации, приспособленный для отделения взвешенных частиц и растворимого материала от подаваемой воды, который сообщается по текучей среде с блоком подачи химикатов, который подает в воду биоцид,после чего вода задерживается в удерживающей камере в течение предварительно заданного периода времени перед ее выходом из системы очистки воды через улавливатель, приспособленный для отделения введенного биоцида от выходящей воды, отличающееся тем, что устройство имеет некоторое число-2 016374 электродов, сформованных из композиции, состоящей из 60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм, 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и 2-30 вес.% электропроводящего технического углерода, в котором упомянутые электроды соединены с источником питания для подачи напряжения менее 1,4 B, и упомянутое устройство сообщается по текучей среде с блоком фильтрации и расположено после него. Подробное описание изобретения Согласно настоящему изобретению предлагается электрод для емкостной деионизации воды и также способ его изготовления. Некоторое количество таких электродов может быть включено в качестве части установок очистки воды и, более конкретно, устройств для очистки поступающей самотеком воды,таким образом, помимо получения чистой и безопасной воды для питья можно значительно снизить содержание растворенных солей, что сделает воду приемлемой за счет улучшения ее вкуса. Активированный уголь Активированный уголь предпочтительно выбирают из одного или нескольких следующих компонентов: битумный уголь, уголь из скорлупы кокосового ореха, древесная и нефтяная смола. Площадь поверхности активированного угля предпочтительно превышает 500 м 2/г, более предпочтительно превышает 1000 м 2/г. Предпочтительно коэффициент однородности частиц активированного угля составляет менее 2, более предпочтительно менее 1,5, количество четырххлористого углерода превышает 50%, более предпочтительно - превышает 60%. Йодное число активированного угля предпочтительно составляет более 800, более предпочтительно более 1000. Размер частиц активированного угля составляет от 75 до 300 мкм, предпочтительно от 100 до 250 мкм. Термопластичное связующее вещество Термин термопластичное полимерное связующее вещество согласно изобретению предпочтительно относится к связующему веществу, скорость течения расплава (СТР) которого составляет менее 5 г/10 мин, более предпочтительно менее 2 г/10 мин, наиболее предпочтительно менее 1 г/10 мин. Объемная плотность связующего вещества, используемого согласно изобретению, предпочтительно меньше или равна 0,6 г/см 3, более предпочтительно меньше или равна 0,5 г/см 3 и наиболее предпочтительно меньше или равна 0,25 г/см 3. Скорость течения расплава (СТР) измеряют с помощью теста ASTM D 1238 (ISO 1133). В ходе теста измеряют скорость потока расплавленного полимера через пластомер выдавливающего типа при определенных температурных условиях и условиях нагрузки. Пластомер выдавливающего типа состоит из вертикального цилиндра с головкой малого диаметра 2 мм в нижней части и съемным поршнем в верхней части. Порцию материала помещают в цилиндр и подогревают в течение нескольких минут. Поршень устанавливают сверху расплавленного полимера, и под его тяжестью полимер выдавливается через головку на лоток для сбора. Время теста составляет от 15 с до 15 мин для приведения в соответствие с различной вязкостью пластического материала. Используются температуры 190, 220, 250 и 300 С (428,482 и 572F). Применяется нагрузка 1,2; 5; 10 и 15 кг. Согласно настоящему изобретению испытания проводились при 190 С и нагрузке 15 кг. Количество полимера, собранное по истечении определенного времени, взвешивают и пересчитывают на количество граммов, которое было бы выдавлено за 10 минут: скорость течения расплава выражают в граммах за эталонное время. Связующим веществом предпочтительно является термопластичный полимер, обладающий описанными выше низкими показателями СТР. Подходящие примеры включают полимер со сверхвысоким молекулярным весом, предпочтительно полиэтилен, полипропилен и их сочетания, которые характеризуются такими низкими значениями СТР. Молекулярный вес предпочтительно находится в диапазоне от 106 до 109 г/моль. Связующие вещества этого класса выпускаются в продажу под торговыми названиямиHOSTALEN компанией Tycona GMBH, GUR, Sunfine компанией Asahi, Япония, Hizex компанией Mitsubishi и компанией Brasken Corp., Бразилия. Другие подходящие связующие вещества включают полиэтилен низкой плотности, выпускаемый в продажу как луполен компанией Basel Polyoleflis и линейный полиэтилен низкой плотности от компании Qunos, Австралия. Термопластичное связующее вещество предпочтительно является неволокнистым полимером, например политетрафторэтиленом (ПТФЭ). Размер частиц термопластичного связующего вещества находится в диапазоне от 20 до 60 мкм,предпочтительно больше 40 мкм. Термопластичное связующее вещество предпочтительно присутствует в количестве 8-30%, более предпочтительно в количестве 10-30%, наиболее предпочтительно 12-28% от веса электрода. Соотношение активированного угля и связующего вещества предпочтительно составляет от 1:1 до 20:1, более предпочтительно от 1:1 до 10:1 частей по весу. Согласно еще одному аспекту настоящее изобретение относится к способу изготовления электрода согласно изобретению. Изобретение предлагает способ изготовления электрода для емкостной деионизации воды. Способ включает составление композиции из 60-88 вес.% активированного угля с размером частиц в диапазоне от 75 до 300 мкм, 5-30 вес.% термопластичного полимерного связующего вещества с-3 016374 размером частиц в диапазоне от 20 до 60 мкм и 2-30 вес.% электропроводящего технического углерода и введение жидкости в упомянутую смесь, причем количество этой жидкости не более чем в 4 раза превышает вес упомянутой композиции; заливку композиции, полученной на этапе (i), в форму; по желанию прессование упомянутой формы; нагрев упомянутой формы до температуры порядка 150-350 С и извлечение из формы сформованного электрода. Сформованный электрод предпочтительно охлаждают до температуры окружающей среды перед его извлечением из формы. Смешивание предпочтительно проводят в резервуарах, включающих мешалку, смеситель с тупыми лопастями, ленточный смеситель, барабанный смеситель, многолопастный смеситель или любую другую мешалку с малыми сдвиговыми усилиями, которая существенно не нарушает гранулометрическое распределение частиц. Предпочтительным смесителем является многолопастный смеситель или ленточный смеситель. Смешивание проводят для получения однородной смеси композиции для электрода. Согласно изобретению важно, чтобы этот этап смешивания выполнялся в присутствии жидкости. Термин жидкость для настоящего изобретения охватывает растворители, предпочтительно выбранные из группы,включающей воду, этиловый спирт и их смеси. Согласно наиболее предпочтительному аспекту жидкость является водой. Количество используемой жидкости не более чем в 4 раза превышает количество активированного угля по весу, предпочтительно не более чем в 3 раза и наиболее предпочтительно в 0,5-1,5 раза. Затем к упомянутой выше смеси добавляют связующее вещество и дополнительно перемешивают. После этого спрессованную массу помещают в форму предварительно выбранного размера и формы и подвергают воздействию давления не более 30 кг/см 2, предпочтительно от 12 до 25 кг/см 2. Предпочтительно давление создается с помощью гидравлического или пневматического пресса, более предпочтительно с помощью гидравлического пресса. Форма изготовлена из алюминия, чугуна, стали или любого материала, способного выдерживать температуру, превышающую 400 С. Внутренняя поверхность формы предпочтительно покрыта средством, облегчающим выемку изделий из формы. Средство, облегчающее выемку изделий из формы, предпочтительно выбирают из силиконового масла, алюминиевой фольги, или форму можно покрыть подходящим материалом, таким как тефлон или любым другим имеющимся в продаже средством, облегчающим выемку изделий из формы,которое слабо адсорбируется на электроде или не адсорбируется вообще. После этого форму нагревают до температуры от 150 до 350 С, предпочтительно в диапазоне от 200 до 300 С. Форму поддерживают в нагретом состоянии в течение более 60 мин, предпочтительно от 90 до 300 мин. Предпочтительно форму нагревают в печи, используя неконвекционную печь, конвекционную печь с принудительной подачей воздуха или инертных газов. После этого форму охлаждают и извлекают сформованный электрод из формы. Предпочтительно электрод имеет форму листа. Толщина листа предпочтительно не превышает 3 мм. Токосъемник Предпочтительно композицию электрода формуют в форме на токосъемнике. Подходящий материал для токосъемника выбирают из графита, алюминия или титана. Электропроводящий технический углерод (ПТУ) Технический углерод является формой элементарного углерода. Большая часть технического углерода производится в процессе функционирования печи, работающей на нефти, из жидких, ароматических углеводородов. При выборе технического углерода для изготовления электрода согласно изобретению необходимо учитывать следующие ключевые факторы: общую площадь поверхности и площадь поверхности мезопор, структуру и поверхностное окисление. Общая площадь поверхности технического углерода, используемого в электродах по изобретению, предпочтительно превышает 500 м 2/г. Площадь поверхности мезопор Площадь мезопор электропроводящего технического углерода согласно изобретению превышает 100 м 2/г, более предпочтительно находится в диапазоне 100-1000 м 2/г. Структура Структура технического углерода характеризуется показателем маслоемкости (ПМ). ПМ имеющегося в продаже технического углерода составляет от около 45 до около 400 см 3/100 г технического углерода. Показатель маслоемкости (ПМ) электропроводящего технического углерода согласно изобретению предпочтительно превышает 100 см 3/100 г, предпочтительно находится в диапазоне 100-400 см 3/100 г,наиболее предпочтительно в диапазоне 250-400 см 3/100 г. Поверхностное окисление Технический углерод согласно изобретению характеризуется низким уровнем хемосорбированного кислорода на своей поверхности. Подходящие марки технического углерода можно приобрести в компании TIMCAL GraphiteCarbon (марки: Ensaco 250G, Ensaco 350) или в компании Cabot Corporation (марки: Regal, Black Pearl 2000,Vulcan), или в компании EVONOVIK (марки: PRINTEX XE-2), или в компании AKZO NOBEL (KetjenBlack). Электрод согласно настоящему изобретению может быть сконструирован таким, чтобы его можно было встроить как часть любой стандартной системы очистки воды. В частности, его целесообразно-4 016374 включать как часть системы очистки воды, подаваемой самотеком. Таким образом, помимо обеспечения безопасной питьевой водой система сможет значительно уменьшить содержание растворенных солей и улучшить вкус воды. Более подробное объяснение изобретения, его задач и преимуществ будет дано ниже на следующих неограничивающих примерах. Для специалиста в этой области будет очевидным, что возможно реализовать множество таких примеров, а приведенные ниже примеры даны только с целью иллюстрации. Они не должны быть истолкованы как ограничивающие объем настоящего изобретения каким-либо образом. Краткое описание чертежей Фиг. 1 представляет один из вариантов воплощения устройства для очистки воды согласно изобретению, включающего пару дискообразных электродов; фиг. 2 - вид сверху одного нижнего электрода, использованного на фиг. 1; фиг. 3 - вид сверху пористого разделителя, использованного на фиг. 1; фиг. 4 - в увеличенном виде блок электродов, использованный на фиг. 1; фиг. 5 - схему устройства для очистки воды, поступающей самотеком; фиг. 6 - один из вариантов воплощения блока из трех пар электродов, используемого в устройстве для очистки воды на фиг. 5. Подробное описание чертежей Применительно к фиг. 1-4 устройство для очистки воды включает электроды (Е). В данном варианте воплощения это одна пара электродов. Один электрод действует как анод, а другой - как катод. Два электрода подсоединены к источнику постоянного тока (DC). Пара электродов погружена в резервуар с водой, предназначенной дл очистки (W). Пара электродов разделена пористым разделителем (PS). В нижнем электроде и в пористом разделителе имеется отверстие (О) для выхода воды. Очищенная вода вытекает из устройства через отверстие (OUT), проходя через запорный клапан(FC), который используется для регулировки потока воды. Каждый из электродов был сформован на токосъемнике (СС). При использовании через два электрода пропускают постоянный ток (DC) обычно менее 1,4 В. Поток воды устремляется в пространство между электродами в направлении (IN) под действием силы тяжести, и происходит электросорбция ионов растворенных солей на электродах. Очищенная вода с низким содержанием растворенных солей проходит через клапан (FC) и вытекает из системы через отверстие(О). Применительно к фиг. 5 в устройстве для очистки воды имеется фильтр грубой очистки (SF), установленный перед камерой подачи (FC). Осадочный фильтр (SF) изготовлен из нетканого полотна. Высота камеры подачи составляет около 20 см, она создает небольшой гидростатический напор для фильтрации воды через фильтрующий угольный блок (CBF). Ниже фильтрующего угольного блока располагается камера дезинфекции ультрафиолетом (DC). Камера дезинфекции ультрафиолетом представляет собой кольцевое пространство между ультрафиолетовой лампой и корпусом (не показан). Ниже камеры дезинфекции ультрафиолетом (DC) располагается камера деминерализации (DS). Электронная цепь управления (ЕСС) подает питание на ультрафиолетовую лампу и в камеру деминерализации (DS). В камере деминерализации имеется блок из параллельно смонтированных трех пар электродов (SA), погруженный в резервуар с водой, предназначенной для очистки (W). Камера деминерализации (DS) сообщается по текучей среде с камерой-сборником (СС) через соленоидный клапан (SV1). Второй соленоидный клапан(SV2) установлен ниже камеры деминерализации, он соединен с приемником сточных вод, используемым при работе в режиме слива. На камере-сборнике (СС) имеется кран (Т). Применительно к фиг. 6 блок из параллельно смонтированных электродов (SA) состоит из трех пар электродов, каждая из которых способна проводить емкостную деионизацию. Один электрод (Е) действует как анод, а другой - как катод. Анод и катод разделены пористым разделителем (PS), и одна пара электродов отделена от другой пары электродов прокладочным материалом (GSK). За исключением верхнего электрода верхней пары, все электроды и пористые разделители имеют отверстие (О) для выхода воды. К двум электродам в цикличном режиме приложено напряжение постоянного тока ( +1,4 В) заряда и напряжение постоянного тока ( -1,4) разряда с помощью цепи управления (СС). При использовании во время цикла очистки вода, предназначенная для очистки, поступает в камеру подачи (FC) через осадочный фильтр (SF). Осадочный фильтр задерживает частицы размером от 3 до 20 мкм. Затем вода проходит через фильтрующий угольный блок, который задерживает частицы размером менее 3 мкм, растворенные органические вещества и пестициды. Он также задерживает устойчивые к хлору цисты. После фильтрующего угольного блока вода самотеком проходит через камеру дезинфекции ультрафиолетом (DC), которая генерирует ультрафиолетовые лучи, воздействующие на бактерии и вирусы. Вода, выходящая через отверстие в камере дезинфекции ультрафиолетом (DC), проходит через камеру деминерализации (DS). С помощью цепи управления (СС) на электроды подается постоянное напряжение заряда+1,4 В. Вода проходит по пространству между электродами в направлении (IN) под действием силы тяжести. Во время цикла очистки ионы растворенных веществ адсорбируются на электродах. Очищенная вода с низким содержанием растворенных веществ проходит через соленоидный клапан(SV 1) и собирается в камере-сборнике (СС). После этого очищенная вода, являющаяся микробиологически безопасной и содержащая пониженное количество растворенных солей, подается через кран (Т). Во время цикла слива воду наливают в верхнюю часть камеры и пропускают по тому же пути, что и во время цикла очистки. Различие заключается в том, что во время цикла слива с помощью цепи управления (СС) на электроды подается напряжение постоянного тока-1,4 В. Ионы растворенных веществ,которые были адсорбированы на электродах во время цикла очистки, теперь десорбируются в сточную воду, которую отводят в приемник сточных вод через соленоидный клапан SV2. После проведения цикла слива устройство для очистки воды, поступающей самотеком, готово для получения очищенной воды. Примеры Способ изготовления электродного листа Активированный уголь, связующее вещество, деионизированную воду и электропроводящий технический углерод (если используется) смешали в химическом стакане с малыми сдвиговыми усилиями. В типичном опыте около 16 г смеси распределили по титановой пластине, помещенной в форму. Форму спрессовали под давлением 25 кг/см 2 с помощью гидравлического пресса. Форму нагрели в печи до температуры 250 С в течение 2 ч. Форму вынули из печи и охладили на воздухе. После остывания формы до температуры окружающей среды форму сняли и электродную пластину извлекли из формы. Метод измерения электрической емкости С электрода, изготовленного в соответствии с описанной выше процедурой, срезали небольшой кусочек (9 мг) и кусочек большего размера ( 270 мг). Измерение электрической емкости проводили с помощью вольтометрического анализатора (компании Bioanalytical systems). В качестве электрода сравнения использовали электрод Ag/AgCI, погруженный в 3 М раствор хлористого натрия. Рабочим электродом служила платиновая проволока с прикрепленным к ней небольшим кусочком материала электрода (9 мг). Вспомогательным электродом служила также платиновая проволока с прикрепленным к ней кусочком материала электрода большего размера (270 мг). В качестве электролита использовали 0,5 М раствор хлористого натрия. До проведения измерений образцы электрода поместили в водный раствор и по меньшей мере три раза подвергли циклическому воздействию напряжения в рамках представляющего интерес диапазона (от -0,4 до +0,6 В), чтобы исключить присутствие пузырьков воздуха в образце. Пробы сканировали со скоростью (dv/dt) 5 мВ/с в диапазоне напряжений от -0,4 до +0,6 В. Регистрировали данные тока-напряжения. Электрическую емкость (С) рассчитывали на основании этих данных, используя следующую зависимость: Из композиций, приведенных в табл. 1, были изготовлены различные электроды. Таблица 1 Прочность электродного диска была низкой, и диск легко крошился. Данные, представленные в табл. 1, указывают на то, что примеры согласно изобретению (примеры 1-6) могли обеспечить получение электродов с более высокой электрической емкостью по сравнению с электродами, изготовленными не по изобретению (примеры А-С). Кроме того, электроды, соответствующие предпочтительным аспектам изобретения, обладают более высокой электрической емкостью по сравнению с лучшим электродом из имеющихся в продаже (пример D). Пример 7. Оценка материала электродов при использовании для емкостной деионизации Использовали экспериментальную установку, представленную на фиг. 1. Были изготовлены два-6 016374 круглых электрода в виде дисков диаметром 15 см и толщиной 1,2 мм (вес пластины 7 г) на титановой пластине в качестве токосъемника. Композиция электродов была в соответствии с примером 4. Для испытания были взяты два электрода в форме дисков (пара: катод и анод). В центре одного из дисков было проделано отверстие для прохода воды (в качестве выпускного отверстия). Два электрода в форме дисков были разделены тонким пористым разделителем (ватманской бумагой) толщиной менее 1 мм. Титановые токосъемники были подключены к источнику постоянного тока. Для интерактивного мониторинга электропроводности воды датчик электропроводности был размещен в потоке у выходного отверстия. Камеру заполняли потоком раствора NaCl, имеющего электропроводность 2 микросименс/см (соответствующая общему количеству растворенных солей примерно 1000 млн-1 по весу), выходящий поток жидкости был отрегулирован в пределах от 12 до 15 мл/мин. Через блок электродов было пропущено достаточное количество входящего потока жидкости, чтобы исключить присутствие пузырьков воздуха внутри блока. Затем проводили электросорбцию (+1,4 В) с помощью блока электродов и его регенерацию (1,4 В). С помощью этой системы степень удаления солей составила 50%. Другим критерием эффективности системы является выход воды. Выход воды - это соотношение количества очищенной воды и количества воды, поступившей в систему за полный цикл очисткирегенерации. При емкостной деионизации требуется проведение цикла регенерации, во время которого ионы, адсорбированные на электродах, удаляются путем пропускания воды через систему при изменении полярности электродов на противоположную. Выход воды в этом примере составил около 50%. Пример 8. Влияние толщины электродов Пример 7 был выполнен повторно с использованием электродов толщиной 3 мм. Вес пластины составил 20 г. Степень удаления солей составила 35%. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления электрода для емкостной деионизации воды, характеризующийся тем, что:(i) формируют композицию из 60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм, 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и 2-30 вес.% электропроводящего технического углерода, имеющего площадь мезопор более 100 м 2/г, и вводят жидкость в упомянутую композицию, причем количество жидкости не более чем в 4 раза превышает вес упомянутой композиции;(ii) заливают композицию, полученную на этапе (i), в форму;(iii) нагревают упомянутую форму до температуры 150-350 С и(iv) извлекают из формы сформованный электрод. 2. Способ по п.1, характеризующийся тем, что жидкость является водой. 3. Способ по п.1 или 2, характеризующийся тем, что заливку упомянутой композиции проводят с помощью формы таким образом, чтобы сформовать пластину. 4. Способ по любому из пп.1-3, характеризующийся тем, что заливку композиции проводят на токосъемник в форме. 5. Способ по п.4, характеризующийся тем, что токосъемник выбирают из графита, алюминия и титана. 6. Способ по любому из пп.1-5, характеризующийся тем, что температура упомянутой формы составляет от 200 до 300 С. 7. Способ по любому из пп.1-6, характеризующийся тем, что перед нагреванием упомянутую форму прессуют под давлением, не превышающим 30 кг/см 2. 8. Способ по п.7, характеризующийся тем, что давление составляет от 12 до 25 кг/см 2. 9. Электрод для емкостной деионизации воды, изготовленный способом по п.1, содержащий 60-88 вес.% активированного угля с частицами размером в диапазоне от 75 до 300 мкм; 5-30 вес.% термопластичного полимерного связующего вещества с частицами размером в диапазоне от 20 до 60 мкм и 2-30 вес.% электропроводящего технического углерода, площадь мезопор которого превышает 100 м 2/г. 10. Электрод по п.9, характеризующийся тем, что размер частиц термопластичного полимерного связующего вещества превышает 40 мкм. 11. Электрод по п.9 или 10, характеризующийся тем, что, по существу, не содержит волокнистого полимера. 12. Электрод по пп.9-11, характеризующийся тем, что скорость течения расплава термопластичного полимерного связующего вещества составляет менее 5 г/10 мин. 13. Электрод по пп.9-12, характеризующийся тем, что размер частиц активированного угля составляет 100-250 мкм. 14. Электрод по пп.9-13, характеризующийся тем, что площадь мезопор электропроводящего технического углерода составляет 100-1000 м 2/г. 15. Электрод по пп.9-14, характеризующийся тем, что имеет форму пластины.-7 016374 16. Электрод по п.15, характеризующийся тем, что толщина пластины не превышает 3 мм. 17. Электрод по пп.9-16, характеризующийся тем, что полимерное связующее вещество является полиэтиленом со сверхвысокой молекулярной массой или полипропиленом со сверхвысокой молекулярной массой или их смесью. 18. Электрод по п.12, характеризующийся тем, что молекулярная масса упомянутого полимерного связующего вещества составляет от 106 до 109 г/моль. 19. Система очистки поступающей самотеком воды, содержащая блок фильтрации, сообщающийся по текучей среде с блоком дезинфекции и выполненный с возможностью отделения взвешенных частиц и растворимого материала от подаваемой воды; устройство для удаления растворимых солей из воды,сообщающееся по текучей среде с блоком фильтрации и расположенное после блока фильтрации; при этом указанное устройство содержит множество электродов для емкостной деионизации воды по п.9. 20. Устройство для очистки поступающей самотеком воды, предназначенное для удаления растворенных солей из воды, содержащее корпус, в котором размещено множество электродов для емкостной деионизации воды по п.9, при этом упомянутые электроды соединены с источником постоянного тока для подачи на электроды напряжения менее 1,4 В.

МПК / Метки

МПК: H01G 9/04, C02F 1/461, H01M 4/04, C02F 1/469

Метки: электрод, деионизации, емкостной

Код ссылки

<a href="https://eas.patents.su/10-16374-elektrod-dlya-emkostnojj-deionizacii.html" rel="bookmark" title="База патентов Евразийского Союза">Электрод для емкостной деионизации</a>