Пуленепробиваемое формованное изделие и способ получения такого изделия

Номер патента: 15767

Опубликовано: 30.12.2011

Авторы: Ван Элбург Йохан, Ван Эс Мартин Антониус, Роверс Уильям Адрианус Корнелис

Формула / Реферат

1. Способ изготовления пуленепробиваемого формованного изделия, содержащий стадии на которых:

а) формируют стопку путем укладки 2 или больше листов, содержащих монослои однонаправленных армирующих волокон, имеющих прочность при растяжении по меньшей мере примерно 1,2 ГПа и модуль упругости при растяжении по меньшей мере 40 ГПа, и необязательно связующего материала;

в) осуществляют изостатическое прессование;

г) осуществляют затвердевание стопки при повышенной температуре и давлении по меньшей мере 10 МПа с получением пуленепробиваемого формованного изделия.

2. Способ по п.1, в котором устройство для изостатического прессования включает контейнер, заполненный сжимающей жидкостью, и средство для приложения уплотняющего давления.

3. Способ по п.2, в котором до стадии г) стопку помещают в гибкий кожух, который, по существу, непроницаем для сжимающей жидкости.

4. Способ по любому из предыдущих пунктов, в котором стопку помещают в пресс-форму перед, по меньшей мере, частичным сжатием пресс-формы устройством для прессования на стадии г).

5. Способ по п.4, в котором пресс-форма выполнена таким образом, что боковые поверхности стопки, по существу, не подвергаются сжатию.

6. Способ по п.5, в котором пресс-форма содержит по меньшей мере одну часть, выполненную в виде формованного изделия, и периферийную часть, которая выполнена фиксированной таким образом, что она не передает давление устройства для изостатического прессования на боковые поверхности стопки.

7. Способ по любому из предыдущих пунктов, в котором изделие представляет собой пулезащитное изделие, в котором направление армирующего волокна в листах, содержащих монослои однонаправленных армирующих волокон и, необязательно, связующего материала, в стопке находится под углом a к направлению волокна в соседнем монослое.

8. Способ по любому из предыдущих пунктов, в котором изделие представляет собой изогнутое изделие.

9. Способ по любому из предыдущих пунктов, в котором связующий материал представляет собой термопластическую матрицу с модулем упругости при растяжении по меньшей мере 250 МПа.

10. Способ по любому из предыдущих пунктов, в котором волокно представляет собой волокно из высококачественного полиэтилена с истинной вязкостью 8 дл/г.

11. Пуленепробиваемое формованное изделие, полученное способом по любому из пп.1-10.

12. Пуленепробиваемое формованное изделие по п.11, содержащее по меньшей мере 40 однонаправленных монослоев или по меньшей мере 20 листов материала.

13. Пуленепробиваемое формованное изделие по п.12, содержащее дополнительный лист из материала, выбранного из группы, состоящей из керамики, стали, алюминия, титана, магния, никеля, хрома и железа или их сплавов, стекла и графита или их комбинаций.

14. Пуленепробиваемое формованное изделие по п.13, в котором дополнительный лист материала расположен, по меньшей мере, на ударной внешней стороне стопки монослоев.

15. Пуленепробиваемое формованное изделие по п.13 или 14, в котором между дополнительным листом материала и стопкой монослоев расположен соединяющий слой, содержащий тканый или нетканый слой неорганического волокна.

16. Пуленепробиваемое формованное изделие по любому из пп.11-15, представляющее собой шлем с массой менее чем 25 кг/м2, имеющий V0 для пули АК47 MSC больше чем 650 м/с.

Текст

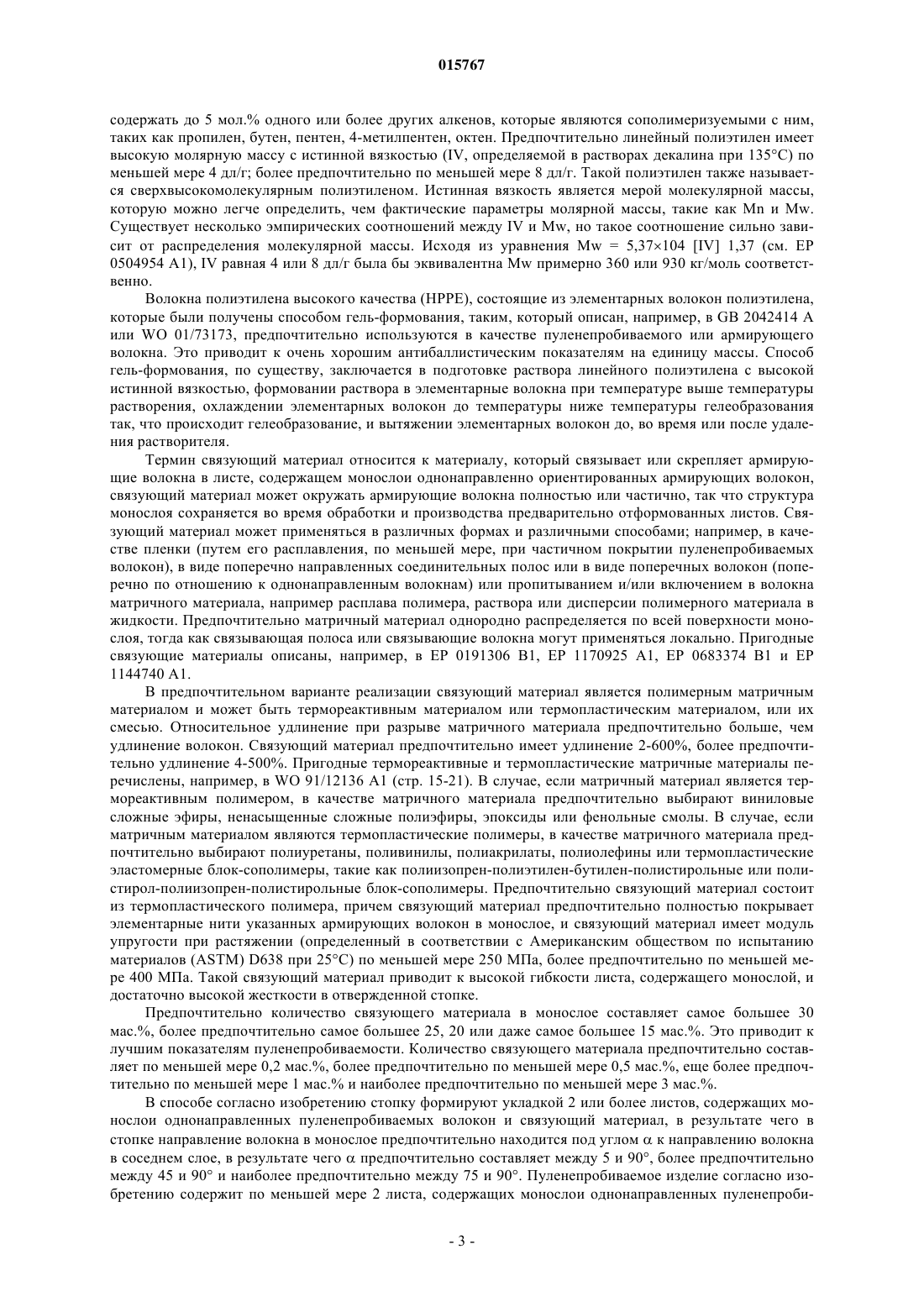

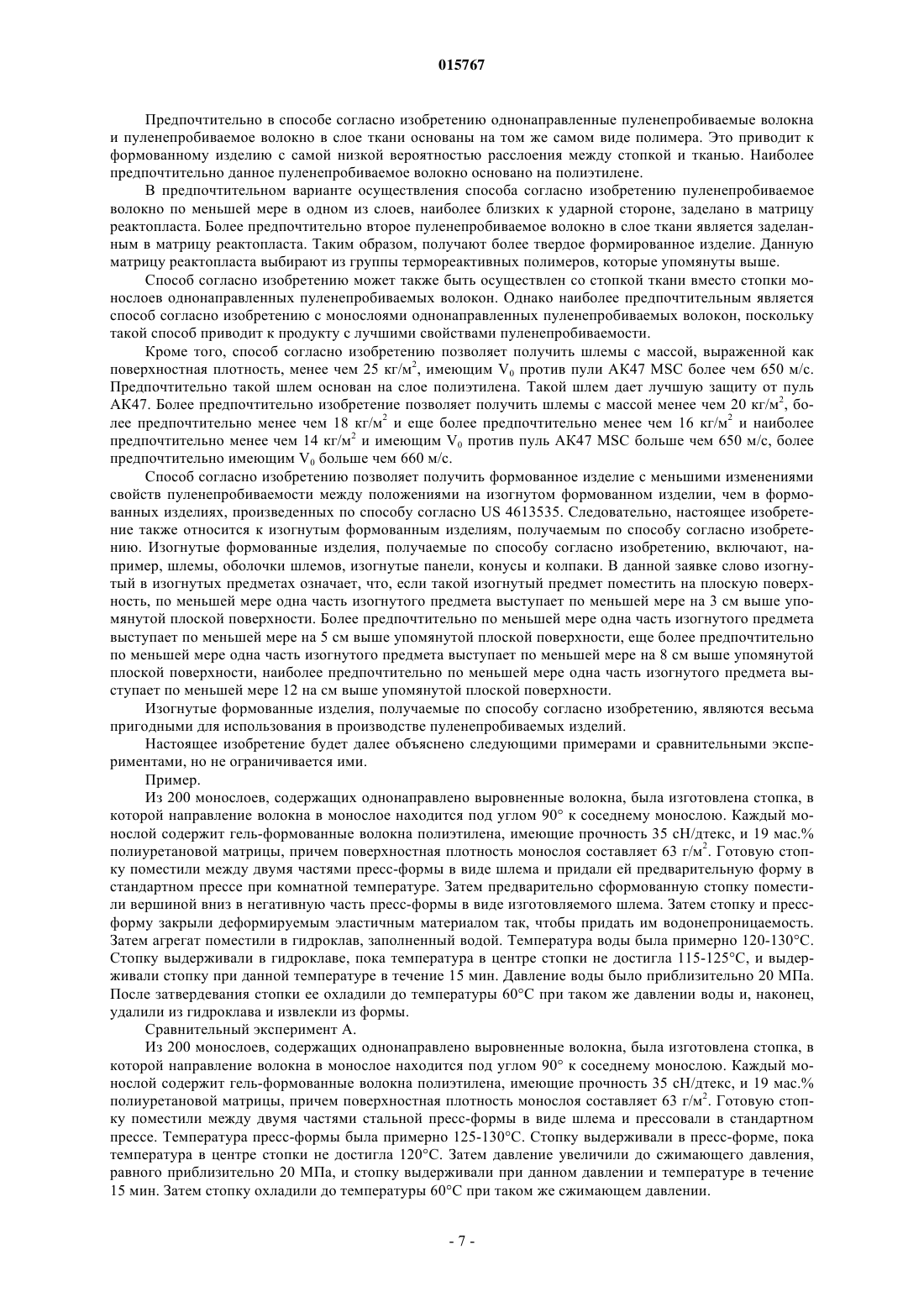

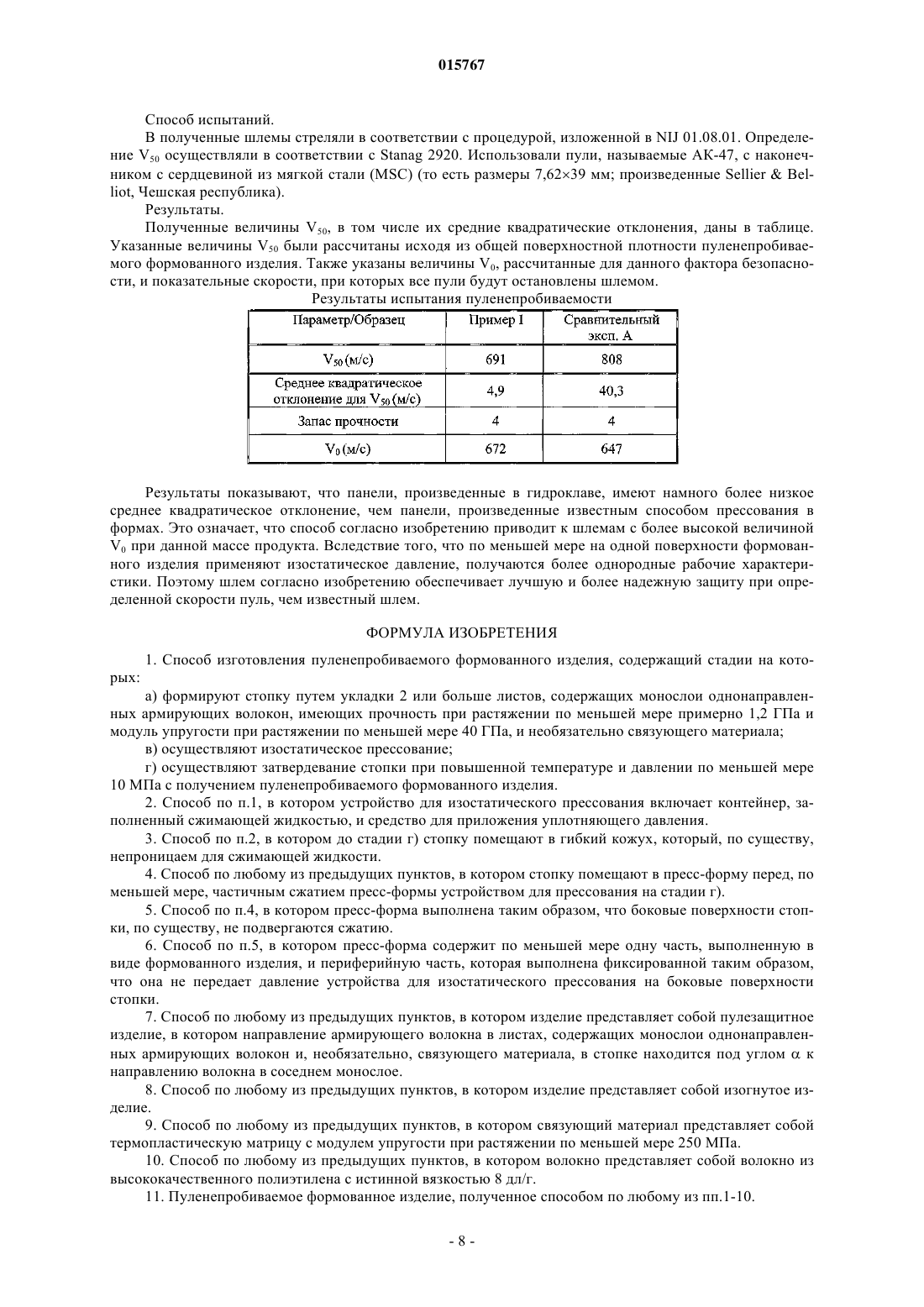

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента ПУЛЕНЕПРОБИВАЕМОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ И СПОСОБ ПОЛУЧЕНИЯ ТАКОГО ИЗДЕЛИЯ Изобретение относится к способу получения формованного изделия, включающему стадии формирования стопки при укладке 2 или больше листов, содержащих монослои однонаправленных волокон и необязательно связующий материал; обеспечения устройства для создания изостатического давления; размещения стопки в устройстве для создания изостатического давления и затвердевания стопки при нагревании и изостатическом давлении в формованное изделие. Изобретение также относится к продуктам, получаемым по указанному способу, которые являются пригодными для использования в пуленепробиваемых применениях и включают,например, шлемы, изогнутые панели, конусы и купола. Ван Эс Мартин Антониус, Ван Элбург Йохан, Роверс Уильям Адрианус Корнелис (NL) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: ДСМ АйПи АССЕТС Б.В. (NL) 015767 Изобретение относится к пуленепробиваемому формованному изделию, содержащему спрессованную стопку монослоев, причем каждый монослой содержит однонаправленно ориентированные армирующие волокна. Изобретение также относится к способу получения формованного изделия. Пуленепробиваемое формованное изделие может, например, использоваться в качестве пуленепробиваемого шлема, в качестве вкладыша в пуленепробиваемых жилетах, в качестве брони на военных транспортных средствах и в пуленепробиваемых панелях. Пуленепробиваемое формованное изделие и способ его получения известны из US 4613535. Данная публикация раскрывает получение изделия путем укладки листов, включающих монослои армирующих волокон, на твердый слой с последующим прессованием в пресс-формах в прессе. В листах армирующие волокна заключены в термопластическую матрицу, имеющую модуль меньше чем 41 МПа. Твердый слой может быть получен пропиткой ткани из армирующих волокон обычной эпоксидной смолой с последующим отверждением под давлением. В частности, согласно US 4613535 пуленепробиваемое формованное изделие получают укладкой листов, содержащих монослои однонаправленных волокон высококачественного полиэтилена высокого давления (НРРЕ) в матрице, на отверждаемый твердый слой и прессованием всей сборки между двумя валиками в гидравлическом прессе. Недостатком способа по US 4613535 является то, что с его помощью получают формованные изделия и, в частности, изогнутые формованные изделия, такие как шлем, обладающие свойствами пуленепробиваемости, имеющими относительно большие изменения по их поверхности. Другими словами, пуленепробиваемость изменяется в относительно большой степени с положением на (изогнутой) формованной части. Это нежелательно, так как снаряд может случайно поразить место в формованном изделии с рабочими характеристиками, намного меньшими, чем средние. Уровень баллистической защиты обычно выражают посредством V50. V50 представляет собой скорость снарядов, выстреленных в формованное изделие, при которой 50% снарядов полностью проникают через формованное изделие. Хотя для проверки свойств пуленепробиваемости в принципе может использоваться любой снаряд, V50, как подразумевается в настоящем документе, означает V50 при соударении с наконечником пули типа АК-47 с сердцевиной из мягкой стали (MSC), если не указано иначе. Такие пули, доступные у нескольких поставщиков, а именно SellierBelliot, имеют размеры 7,6239 мм с сердцевиной из мягкой стали (MSC) и в технике часто для краткости называются пули АК 47. При производстве формованных изделий с изогнутыми формами, такими, в частности, как шлемы, сталкиваются с общеизвестными трудностями, связанными с необходимостью изготовления изделий с незначительным отклонением в свойствах пуленепробиваемости. Целью настоящего изобретения является создание пуленепробиваемого формованного изделия и способа его изготовления, посредством которого пуленепробиваемость изделия в меньшей степени зависит от положения на формованном изделии, чем пуленепробиваемость известного формованного изделия. Данная цель достигается с помощью способа изготовления пуленепробиваемого формованного изделия, содержащего стадии: а) формирования стопки путем укладки 2 или больше листов, содержащих монослои однонаправленных армирующих волокон и предпочтительно связующий материал; б) обеспечения устройства для изостатического прессования; в) размещения стопки в устройстве для изостатического прессования; г) затвердевания стопки при повышенной температуре и изостатическом давлении в формованное изделие с последующим удалением формованного изделия из устройства изостатического прессования. С помощью способа согласно изобретению получают формованное изделие с меньшим количеством отклонений в пуленепробиваемости между положениями на формованном изделии, чем отклонение пуленепробиваемости у формованных изделий, произведенных по способу согласно US 4613535. Формованные изделия могут, например, иметь отклонение в поверхностной плотности по всей своей поверхности. Способ согласно изобретению имеет дополнительное преимущество в том, что такое отклонение в поверхностной плотности не приводит к нежелательному большому отклонению в свойстве пуленепробиваемости, что имеет место для изделий, произведенных с помощью известного способа. Кроме того, при проектировании пуленепробиваемых изделий, таких как защитный шлем, например, обычно используют коэффициент запаса. Такой коэффициент запаса умножается со среднеквадратичным отклонением экспериментально полученных значений, а результат вычитается из среднего значения для получения расчетного значения. Поскольку способ согласно изобретению приводит к формованным изделиям с меньшим количеством отклонений в свойствах пуленепробиваемости и, следовательно, с более низким среднеквадратичным отклонением, чем известные в технике способы, формованное изделие согласно изобретению дает продукт с более высоким значением V0. V0 является предельной скоростью пули, поражающей цель, не проникающей через данную цель. Эта скорость считается более надежным и лучшим свойством пуленепробиваемости. Дополнительное преимущество состоит в том, что вследствие более высокой надежности может быть сохранена стоимость, например в результате использования меньшего количества материала. Очень высокая надежность достигается особенно в случае кри-1 015767 вых поверхностей. Устройство для изостатического прессования в настоящем документе обозначает устройство для прессования, которое способно подвергать тело одинаковому давлению с каждой стороны. В предпочтительном варианте реализации способа согласно изобретению устройство для изостатического прессования содержит контейнер, заполненный создающей давление жидкостью, и устройство для сжатия жидкости до желательного уровня уплотняющего давления. Контейнер может, например, быть создан автоклавом, известным как таковой, данный автоклав согласно изобретению заполняют соответствующей создающей давление жидкостью, такой как масло и/или вода, из которых вода является предпочтительной,потому что она легко доступна и не опасна. Пригодные устройства для сжатия жидкости, например,включают насос, который может подавать жидкость под давлением в контейнер. Специалист может легко предложить другие решения в рамках изобретения. Применение воды фактически не ограничивает доступный температурный интервал для уплотнения стопки, так как уплотнение осуществляют при давлении от высокого до очень высокого, при котором уровень температуры кипения воды значительно выше 100 С. Дополнительное преимущество способа согласно изобретению состоит в том, что формованные изделия могут быть произведены с затратами, составляющими только часть от затрат на известные способы, которые в качестве средства для сжатия используют автоклав или прижимные валики, как, например,в случае способа, описанного в US 4613535. В способе согласно изобретению термин "монослой" однонаправленных армирующих волокон относится к слою однонаправлено ориентированных армирующих волокон и предпочтительно связующего материала, который в основном скрепляет армирующие волокна. Лист, содержащий монослои однонаправленных армирующих волокон и предпочтительно связующий материал, содержит по меньшей мере 2 монослоя, в которых каждый монослой содержит однонаправлено расположенные слои и в которых направление волокна в монослое находится под углом к направлению волокна в соседнем монослое. В стопке направление волокна в последовательных монослоях может находиться в состоянии 0/90 или в состоянии -45/+45. Термин однонаправлено ориентированные армирующие волокна относится к армирующим волокнам в одной плоскости, которые ориентированы, по существу, параллельно. Армирующее волокно означает в настоящем документе удлиненный объект, длина которого больше, чем поперечные размеры ширины и толщины. Термин "армирующее волокно" включает элементарную нить,мультифиламентную нить, ленту, полоску, нить, штапельную нить и другие удлиненные объекты,имеющие равномерное или неравномерное сечение. В качестве армирующего волокна в принципе может использоваться любое натуральное или искусственное волокно. Можно использовать, например, металлические волокна, полуметаллические волокна, минеральные волокна, органические волокна или их смеси. Для применения волокон в пуленепробиваемых формованных изделиях является существенным, чтобы волокна были баллистически эффективными, что, более конкретно, необходимо, чтобы они обладали высокой прочностью на разрыв, высоким модулем упругости при растяжении и/или высоким поглощением энергии. Такие волокна в контексте данной заявки также называются пуленепробиваемыми волокнами. Предпочтительно, чтобы армирующие волокна в монослое изобретения имели прочность при растяжении по меньшей мере примерно 1,2 ГПа и модуль упругости при растяжении по меньшей мере 40 ГПа. Данные армирующие волокна могут быть неорганическими или органическими армирующими волокнами. Пригодными неорганическими армирующими волокнами являются, например, стекловолокна, углеродные и керамические волокна. Пригодными органическими армирующими волокнами с такой высокой прочностью при разрыве являются, например, ароматические полиамидные волокна (так называемые арамидные волокна), особенно поли(парафенилентерефталимид), жидкокристаллические полимеры и лестничные полимерные волокна, такие как полибензимидазолы или полибензоксазолы, особенно поли(1,4-фенилен-2,6-бензобисоксазол) (РВО) или поли(2,6-диимидазо[4,5-b-4',5'-е]пиридинилен-1,4-(2,5 дигидрокси)фенилен) (PIPD; также называемый М 5) и волокна, например, полиолефинов, поливинилового спирта и полиакрилонитрила, которые высокоориентированы, такие как полученные, например, способом гель-формования. Армирующие волокна предпочтительно имеют прочность при растяжении по меньшей мере 1,6 ГПа, более предпочтительно по меньшей мере 2 ГПа, еще более предпочтительно по меньшей мере 2,5 ГПа или наиболее предпочтительно по меньшей мере 3 ГПа. Преимущество данных волокон состоит в том, что они обладают очень высокой прочностью на разрыв так, что они являются особенно пригодными для применения в облегченных пуленепробиваемых изделиях. Пригодные полиолефины являются, в частности, гомополимерами и сополимерами этилена и пропилена, которые могут также содержать малые количества одного или более других полимеров, в частности другие алкен-1-полимеры. Хорошие результаты получаются, если в качестве полиолефина выбран линейный полиэтилен (РЕ). Линейный полиэтилен, как подразумевается в настоящем документе, означает полиэтилен менее чем с 1 боковой цепью на 100 атомов С и предпочтительно менее чем с 1 боковой цепью на 300 атомов С; боковая цепь или ветвь обычно содержит по меньшей мере 10 атомов С. Линейный полиэтилен может также-2 015767 содержать до 5 мол.% одного или более других алкенов, которые являются сополимеризуемыми с ним,таких как пропилен, бутен, пентен, 4-метилпентен, октен. Предпочтительно линейный полиэтилен имеет высокую молярную массу с истинной вязкостью (IV, определяемой в растворах декалина при 135 С) по меньшей мере 4 дл/г; более предпочтительно по меньшей мере 8 дл/г. Такой полиэтилен также называется сверхвысокомолекулярным полиэтиленом. Истинная вязкость является мерой молекулярной массы,которую можно легче определить, чем фактические параметры молярной массы, такие как Mn и Mw. Существует несколько эмпирических соотношений между IV и Mw, но такое соотношение сильно зависит от распределения молекулярной массы. Исходя из уравнения Mw = 5,37104 [IV] 1,37 (см. ЕР 0504954 А 1), IV равная 4 или 8 дл/г была бы эквивалентна Mw примерно 360 или 930 кг/моль соответственно. Волокна полиэтилена высокого качества (НРРЕ), состоящие из элементарных волокон полиэтилена,которые были получены способом гель-формования, таким, который описан, например, в GB 2042414 А или WO 01/73173, предпочтительно используются в качестве пуленепробиваемого или армирующего волокна. Это приводит к очень хорошим антибаллистическим показателям на единицу массы. Способ гель-формования, по существу, заключается в подготовке раствора линейного полиэтилена с высокой истинной вязкостью, формовании раствора в элементарные волокна при температуре выше температуры растворения, охлаждении элементарных волокон до температуры ниже температуры гелеобразования так, что происходит гелеобразование, и вытяжении элементарных волокон до, во время или после удаления растворителя. Термин связующий материал относится к материалу, который связывает или скрепляет армирующие волокна в листе, содержащем монослои однонаправленно ориентированных армирующих волокон,связующий материал может окружать армирующие волокна полностью или частично, так что структура монослоя сохраняется во время обработки и производства предварительно отформованных листов. Связующий материал может применяться в различных формах и различными способами; например, в качестве пленки (путем его расплавления, по меньшей мере, при частичном покрытии пуленепробиваемых волокон), в виде поперечно направленных соединительных полос или в виде поперечных волокон (поперечно по отношению к однонаправленным волокнам) или пропитыванием и/или включением в волокна матричного материала, например расплава полимера, раствора или дисперсии полимерного материала в жидкости. Предпочтительно матричный материал однородно распределяется по всей поверхности монослоя, тогда как связывающая полоса или связывающие волокна могут применяться локально. Пригодные связующие материалы описаны, например, в ЕР 0191306 В 1, ЕР 1170925 А 1, ЕР 0683374 В 1 и ЕР 1144740 А 1. В предпочтительном варианте реализации связующий материал является полимерным матричным материалом и может быть термореактивным материалом или термопластическим материалом, или их смесью. Относительное удлинение при разрыве матричного материала предпочтительно больше, чем удлинение волокон. Связующий материал предпочтительно имеет удлинение 2-600%, более предпочтительно удлинение 4-500%. Пригодные термореактивные и термопластические матричные материалы перечислены, например, в WO 91/12136 А 1 (стр. 15-21). В случае, если матричный материал является термореактивным полимером, в качестве матричного материала предпочтительно выбирают виниловые сложные эфиры, ненасыщенные сложные полиэфиры, эпоксиды или фенольные смолы. В случае, если матричным материалом являются термопластические полимеры, в качестве матричного материала предпочтительно выбирают полиуретаны, поливинилы, полиакрилаты, полиолефины или термопластические эластомерные блок-сополимеры, такие как полиизопрен-полиэтилен-бутилен-полистирольные или полистирол-полиизопрен-полистирольные блок-сополимеры. Предпочтительно связующий материал состоит из термопластического полимера, причем связующий материал предпочтительно полностью покрывает элементарные нити указанных армирующих волокон в монослое, и связующий материал имеет модуль упругости при растяжении (определенный в соответствии с Американским обществом по испытанию материалов (ASTM) D638 при 25 С) по меньшей мере 250 МПа, более предпочтительно по меньшей мере 400 МПа. Такой связующий материал приводит к высокой гибкости листа, содержащего монослой, и достаточно высокой жесткости в отвержденной стопке. Предпочтительно количество связующего материала в монослое составляет самое большее 30 мас.%, более предпочтительно самое большее 25, 20 или даже самое большее 15 мас.%. Это приводит к лучшим показателям пуленепробиваемости. Количество связующего материала предпочтительно составляет по меньшей мере 0,2 мас.%, более предпочтительно по меньшей мере 0,5 мас.%, еще более предпочтительно по меньшей мере 1 мас.% и наиболее предпочтительно по меньшей мере 3 мас.%. В способе согласно изобретению стопку формируют укладкой 2 или более листов, содержащих монослои однонаправленных пуленепробиваемых волокон и связующий материал, в результате чего в стопке направление волокна в монослое предпочтительно находится под угломк направлению волокна в соседнем слое, в результате чегопредпочтительно составляет между 5 и 90, более предпочтительно между 45 и 90 и наиболее предпочтительно между 75 и 90. Пуленепробиваемое изделие согласно изобретению содержит по меньшей мере 2 листа, содержащих монослои однонаправленных пуленепроби-3 015767 ваемых волокон и предпочтительно связующий материал. Предпочтительно пуленепробиваемое изделие согласно изобретению содержит по меньшей мере 40 однонаправленных монослоев, более предпочтительно по меньшей мере 80 однонаправленных монослоев, еще более предпочтительно по меньшей мере 120 однонаправленных монослоев и наиболее предпочтительно по меньшей мере 160 однонаправленных монослоев. В предпочтительном варианте реализации способа полученную стопку помещают в гибкий кожух,который, по существу, непроницаем к сжимающей жидкости, до стадии г), на которой происходит затвердевание стопки. В результате обертывания стопки таким гибким кожухом давление, распространяемое жидкостью, передается изотропно к поверхностям стопки, включая верхнюю поверхность, нижнюю поверхность и боковую поверхность. Этот предпочтительный вариант осуществления изобретения позволяет распределять давление более однородно по формованному изделию, в значительной степени независимо от изменения поверхностной плотности материала. Дополнительное преимущество заключается в том, что изделия, полученные по способу изобретения, показывают также более однородную прозрачность. Прозрачность можно легко определить при освещении формованного изделия соответствующим источником света с одной стороны. Другой конкретный вариант осуществления настоящего изобретения относится к случаю, когда армирующее волокно является лентой или полоской и лента или полоска формируется в лист материала. Такой лист материала может соответственно использоваться в способе согласно изобретению, и такой лист материала может содержать тканый материал любой структуры. Пригодные структуры тканого материала могут включать полотняное переплетение, саржевое переплетение, переплетение рогожка, атласное переплетение, кроуфут переплетение и другие. Особенно предпочтителен лист материала, в котором тканый материал имеет структуру полотняного переплетения. Такая структура предлагает устойчивый лист материала, который легко перерабатывается по способу согласно изобретению. Также данный вариант реализации показывает превосходные свойства пуленепробиваемости. Другой предпочтительный вариант реализации листа материала включает тканый материал, имеющий саржевое переплетение предпочтительно с частотой переплетения в пределах 3-30:1, и более предпочтительно в пределах 7-21:1. Частота переплетения х:1 означает, что основа (лента или полоска) пересекает х утков (лент или полосок). Ленту или полоску предпочтительно изготавливают из полиолефина, более предпочтительно из линейного полиэтилена, наиболее предпочтительно из высококачественного полиэтилена. Ширина ленты или полоски предпочтительно составляет по меньшей мере 5 мм, более предпочтительно по меньшей мере 10 мм, еще более предпочтительно по меньшей мере 20 мм, наиболее предпочтительно по меньшей мере 30 мм. В принципе ширина не ограничивается, но из практических соображений будет составлять менее 500 мм, предпочтительно менее 250 мм. Толщина лент или полосок предпочтительно составляет по меньшей мере 5 мкм, более предпочтительно по меньшей мере 8 мкм, еще более предпочтительно по меньшей мере 16 мкм, наиболее предпочтительно по меньшей мере 20 мкм. Толщина лент или полосок предпочтительно составляет самое большее 120 мкм, более предпочтительно самое большее 50 мкм, наиболее предпочтительно самое большее 29 мкм. Поверхностная плотность формованных изделий зависит от требуемого уровня защиты и может изменяться в широком интервале. Предпочтительно поверхностная плотность составляет между 2 и 40 кг/м 2. Ниже 2 кг/м 2 уровень защиты не достаточен для большинства средств нападения, тогда как выше 40 кг/м 2 общий вес формованного изделия будет слишком высок, особенно для защиты тела, а именно для защитных шлемов. Интервал между 5 и 10 кг/м 2 является предпочтительным интервалом для защиты от огнестрельного оружия и т.п., и такие изделия можно производить при относительно низком давлении, например ниже 7 МПа и даже вплоть до 2 МПа. Согласно другому предпочтительному способу изобретения стопку помещают в пресс-форму до стадии г), на которой происходит уплотнение стопки, и пресс-форму, по меньшей мере, частично уплотняют сжимающим устройством. Пресс-форма содержит по меньшей мере одну часть, имеющую форму формуемого изделия, что соответствует внешней и/или нижней поверхности стопки, и периферийную часть формы. Стационарные части пресс-формы не передают давление сжимающей жидкости на соответствующую поверхность стопки. Предпочтительно способ согласно изобретению использует прессформу, сконструированную таким образом, что боковые поверхности стопки, по существу, не являются уплотненными. Это может быть более предпочтительно достигнуто посредством пресс-формы, содержащей по меньшей мере одну часть пресс-формы в форме изделия и периферийную часть пресс-формы,которая является фиксированной, так что она не передает давление создающего давление устройства на боковые поверхности стопки. В данном предпочтительном варианте реализации изостатическое давление в значительной степени передается только к верхней поверхности пресс-изделия. При использовании позитивной или негативной пресс-формы и после того, как стопку поместили в пресс-форму, стопку покрывают гибким покрытием и уплотняют вокруг периферийного края прессформы, так что, по существу, не происходит проникновения воды. Затем стопку помещают в устройство-4 015767 для создания изостатического давления, а именно контейнер, и отверждают при температуре и давлении в формованное изделие, то есть изогнутое формованное изделие, путем подачи сжатой жидкости в контейнер. В случае, если матричным материалом является термопластичный полимер, отверждение выполняют путем охлаждения стопки после плавления термопластичного полимера. В случае, если матричным материалом является термореактивный полимер, уплотнение выполняют путем нагревания и реагирования термореактивного полимера. Затем стопку охлаждают. После уплотнения получают отвержденную стопку, в которой монослои прочно связаны друг с другом. Это предотвращает расслаивание при нормальной эксплуатации. Согласно изобретению температура во время затвердевания контролируется температурой сжимающей жидкости. Это устраняет потребность в нагреваемой форме, что значительно понижает стоимость. Кроме того, при использовании пресс-формы в предпочтительном варианте реализации способа такая пресс-форма может быть выполнена значительно менее прочной, поскольку пресс-форма нагружается менее сильно, чем, например, при использовании прижимных валиков. Хотя это и не является необходимым, возможно использовать нагреваемую пресс-форму, что в способе изобретения может дать преимущества. Подразумевается, что компрессия при повышенной температуре означает, что формованное изделие подвергается данному давлению в течение конкретного времени компрессии при температуре выше точки размягчения или плавления материала пластмассовой матрицы и ниже точки размягчения или плавления волокон. Требуемое время компрессии и температура компрессии зависят от вида волокна и необязательного материала связующего материала и от толщины формованного изделия и могут быть легко определены специалистом. Температуру во время плавления или реакции обычно выбирают ниже температуры, при которой пуленепробиваемое волокно теряет свои высокие механические свойства вследствие, например, плавления. Предпочтительно температура по меньшей мере на 15 С, более предпочтительно по меньшей мере на 10 С и еще более предпочтительно по меньшей мере на 5 С ниже, чем температура плавления волокна. В случае, если армированное волокно не имеет четкой температуры плавления, вместо температуры плавления следует рассматривать температуру, при которой слой начинает терять свои механические свойства. Температура, при которой волокно начинает терять свои механические свойства, в данной заявке называется температурой размягчения. В случае, например, волокон НРРЕ, имеющих температуру плавления 155 С, будут выбраны температуры компрессии предпочтительно ниже 145 С, более предпочтительно ниже 135 С. Минимальную температуру обычно выбирают так, чтобы получить приемлемую скорость затвердевания. В данном отношении 50 С является пригодным нижним пределом температуры, предпочтительно данный нижний предел составляет по меньшей мере 75 С, более предпочтительно по меньшей мере 95 С, наиболее предпочтительно по меньшей мере 115 С. Давление во время затвердевания предпочтительно составляет по меньшей мере 10 МПа, более предпочтительно по меньшей мере 13 МПа, еще более предпочтительно по меньшей мере 20 МПа и наиболее предпочтительно по меньшей мере 25 МПа. Таким образом достигаются лучшие показатели пуленепробиваемости. Способ согласно изобретению позволяет легко получать такие уровни давления от высокого до очень высокого уровня давления. Использование устройства для создания изостатического давления не только позволяет получать хорошую пуленепробиваемость, но и, в частности, уровень защиты имеет меньшие изменения по объему формованного изделия. Отличие от известного способа особенно очевидно для формованных изделий с фигурными (изогнутыми) формами. Оптимальное время для затвердевания обычно изменяется в пределах от 5 до 120 мин в зависимости от условий, таких как температура, давление и толщина части, и может быть определено в результате обычного эксперимента. Подразумевается, что охлаждение под давлением означает, что давление (по меньшей мере, частично) поддерживается постоянным во время охлаждения, по меньшей мере, до уровня температуры, при которой структура формованного изделия уже не может возвратиться в исходное состояние при атмосферном давлении так, что его показатели пуленепробиваемости не могут уменьшиться. Данную температуру легко установит специалист. Предпочтительно при поддержании давления затвердевания осуществляют охлаждение. Это приводит к более высоким показателям пуленепробиваемости. В случае слоев полиэтилена охлаждение осуществляют, пока формованное изделие не достигнет температуры самое большее 80 С, предпочтительно самое большее 65 С, более предпочтительно самое большее 50 С. Как только формованное изделие достигло этой температуры, контейнер и/или матрица могут быть открыты,и формованное изделие извлекают из контейнера и/или матрицы. Затем от формованного изделия отрезают возможные обломки. Кроме того, формованное изделие может затем быть обработано посредством известных механических методик, таких как распиливание, полирование, сверление до желательных конечных размеров. В другом варианте осуществления пуленепробиваемое изделие согласно изобретению содержит дополнительный слой, далее в настоящем документе именуемый как дополнительный лист, материала, выбранного из группы, состоящей из керамики, металла, предпочтительно стали, алюминия, титана, магния, никеля, хрома и железа или их сплавов, стекла и графита или их комбинаций. Дополнительный лист-5 015767 материала может быть включен в стопку и формоваться вместе со стопкой. Также возможно использовать дополнительный лист материала в виде части матрицы, при условии, что он имеет достаточную жесткость. Особенно предпочтительным материалом для дополнительного листа является металл. В таком случае металл в металлическом листе предпочтительно имеет температуру плавления по меньшей мере 350 С, более предпочтительно по меньшей мере 500 С, наиболее предпочтительно по меньшей мере 600 С. Пригодные металлы включают алюминий, магний, титан, медь, никель, хром, бериллий, железо и медь, в том числе их сплавы, как, например, сталь и нержавеющую сталь, и сплавы алюминия с магнием(так называемый алюминий 5000 серии), и сплавы алюминия с цинком и магнием или с цинком, магнием и медью (так называемый алюминий 7000 серии). В указанных сплавах количество, например, алюминия, магния, титана и железа предпочтительно составляет по меньшей мере 50 мас.%. Предпочтительные листы металла включают алюминий, магний, титан, никель, хром, бериллий, железо, в том числе их сплавы. Более предпочтительно металлический лист основан на алюминии, магнии, титане, никеле, хроме, железе и их сплавах. Это приводит к легкому пуленепробиваемому изделию с хорошей износостойкостью. Еще более предпочтительно железо и его сплавы в металлическом листе имеют твердость по Бринеллю по меньшей мере 500. Наиболее предпочтительно металлический лист основан на алюминии,магнии, титане и их сплавах. Это приводит к самому легкому пуленепробиваемому изделию с самой высокой износостойкостью. Износостойкость в данном случае означает срок службы композита в условиях воздействия тепла, влажности, света и УФ-излучения. Хотя дополнительный лист материала может располагаться в любом месте стопки монослоев, предпочтительное пуленепробиваемое изделие отличается тем, что дополнительный лист материала помещается на внешней стороне стопки монослоев, наиболее предпочтительно, по меньшей мере, на ее ударной стороне. Пуленепробиваемое изделие согласно изобретению предпочтительно содержит дополнительный лист вышеупомянутого материала, имеющий толщину самое большее 75 мм. Предпочтительно максимальная толщина дополнительного листа материала составляет самое большее 50 мм, более предпочтительно самое большее 25 мм, еще более предпочтительно самое большее 10 мм и наиболее предпочтительно самое большее 5 мм. Это приводит к лучшему балансу между массой и свойствами пуленепробиваемости. Предпочтительно также толщина дополнительного листа, предпочтительно металлического листа, составляет по меньшей мере 0,25 мм, более предпочтительно по меньшей мере 0,5 мм и наиболее предпочтительно по меньшей мере 0,75 мм. Это приводит к еще лучшим антибаллистическим свойствам. Дополнительный лист может необязательно быть предварительно обработан для улучшения адгезии с листом многослойного материала. Пригодная предварительная обработка дополнительного листа включает механическую обработку, например придание шероховатости, или пескоструйную очистку его поверхности, или шлифование, химическое травление, например, азотной кислотой и ламинирование полиэтиленовой пленкой. В другом варианте осуществления между дополнительным листом и листом многослойного материала пуленепробиваемого изделия может наноситься соединяющий слой, например адгезив. Такой адгезив может содержать эпоксидную смолу, смолу сложного полиэфира, полиуретан или смолу сложного винилового эфира. Соединяющий слой предпочтительно имеет малую массу по сравнению с общей массой формованного изделия. Предпочтительно масса соединяющего слоя составляет менее 30%, более предпочтительно менее 20%, еще более предпочтительно менее 10% и наиболее предпочтительно менее 5% от общей массы формованного изделия. В другом предпочтительном варианте осуществления соединяющий слой может также содержать тканый или нетканый слой минерального волокна, например стекловолокно или углеродное волокно. Также можно прикрепить дополнительный лист к листу многослойного материала механическими средствами, такими как, например, винты, болты и заклепки. В случае,если пуленепробиваемое изделие согласно изобретению используется в баллистических применениях,где можно столкнуться с противодействием так называемым бронебойным (АР) пулям, дополнительный лист предпочтительно содержит металлический лист, покрытый керамическим слоем. Таким образом,получают пуленепробиваемое изделие со следующей слоистой структурой: керамический слой/металлический лист/по меньшей мере два однонаправленных листа с направлением армирующих волокон в однонаправленном листе под угломк направлению армирующих волокон в соседнем однонаправленном листе. Пригодные керамические материалы включают, например, оксид алюминия, оксид титана, оксид кремния, карбид кремния и карбид бора. Толщина керамического слоя зависит от уровня баллистической опасности, но обычно находится в пределах между 2 и 30 мм. Данное пуленепробиваемое изделие предпочтительно располагают так, чтобы керамический слой находился со стороны баллистической опасности. Во время формирования стопки в способе согласно изобретению необязательно по меньшей мере один слой ткани из пуленепробиваемого волокна может размещаться на 2 или больше листах, содержащих монослои однонаправленных пуленепробиваемых волокон и предпочтительно связующего материала. Данный слой ткани из пуленепробиваемого волокна предпочтительно размещается таким способом в стопке, что ткань является наиболее близкой к ударной стороне полученного с помощью способа формованного изделия. Ударная сторона формованного изделия является стороной, стоящей на пути баллистического удара.-6 015767 Предпочтительно в способе согласно изобретению однонаправленные пуленепробиваемые волокна и пуленепробиваемое волокно в слое ткани основаны на том же самом виде полимера. Это приводит к формованному изделию с самой низкой вероятностью расслоения между стопкой и тканью. Наиболее предпочтительно данное пуленепробиваемое волокно основано на полиэтилене. В предпочтительном варианте осуществления способа согласно изобретению пуленепробиваемое волокно по меньшей мере в одном из слоев, наиболее близких к ударной стороне, заделано в матрицу реактопласта. Более предпочтительно второе пуленепробиваемое волокно в слое ткани является заделанным в матрицу реактопласта. Таким образом, получают более твердое формированное изделие. Данную матрицу реактопласта выбирают из группы термореактивных полимеров, которые упомянуты выше. Способ согласно изобретению может также быть осуществлен со стопкой ткани вместо стопки монослоев однонаправленных пуленепробиваемых волокон. Однако наиболее предпочтительным является способ согласно изобретению с монослоями однонаправленных пуленепробиваемых волокон, поскольку такой способ приводит к продукту с лучшими свойствами пуленепробиваемости. Кроме того, способ согласно изобретению позволяет получить шлемы с массой, выраженной как поверхностная плотность, менее чем 25 кг/м 2, имеющим V0 против пули АК 47 MSC более чем 650 м/с. Предпочтительно такой шлем основан на слое полиэтилена. Такой шлем дает лучшую защиту от пуль АК 47. Более предпочтительно изобретение позволяет получить шлемы с массой менее чем 20 кг/м 2, более предпочтительно менее чем 18 кг/м 2 и еще более предпочтительно менее чем 16 кг/м 2 и наиболее предпочтительно менее чем 14 кг/м 2 и имеющим V0 против пуль АК 47 MSC больше чем 650 м/с, более предпочтительно имеющим V0 больше чем 660 м/с. Способ согласно изобретению позволяет получить формованное изделие с меньшими изменениями свойств пуленепробиваемости между положениями на изогнутом формованном изделии, чем в формованных изделиях, произведенных по способу согласно US 4613535. Следовательно, настоящее изобретение также относится к изогнутым формованным изделиям, получаемым по способу согласно изобретению. Изогнутые формованные изделия, получаемые по способу согласно изобретению, включают, например, шлемы, оболочки шлемов, изогнутые панели, конусы и колпаки. В данной заявке слово изогнутый в изогнутых предметах означает, что, если такой изогнутый предмет поместить на плоскую поверхность, по меньшей мере одна часть изогнутого предмета выступает по меньшей мере на 3 см выше упомянутой плоской поверхности. Более предпочтительно по меньшей мере одна часть изогнутого предмета выступает по меньшей мере на 5 см выше упомянутой плоской поверхности, еще более предпочтительно по меньшей мере одна часть изогнутого предмета выступает по меньшей мере на 8 см выше упомянутой плоской поверхности, наиболее предпочтительно по меньшей мере одна часть изогнутого предмета выступает по меньшей мере 12 на см выше упомянутой плоской поверхности. Изогнутые формованные изделия, получаемые по способу согласно изобретению, являются весьма пригодными для использования в производстве пуленепробиваемых изделий. Настоящее изобретение будет далее объяснено следующими примерами и сравнительными экспериментами, но не ограничивается ими. Пример. Из 200 монослоев, содержащих однонаправлено выровненные волокна, была изготовлена стопка, в которой направление волокна в монослое находится под углом 90 к соседнему монослою. Каждый монослой содержит гель-формованные волокна полиэтилена, имеющие прочность 35 сН/дтекс, и 19 мас.% полиуретановой матрицы, причем поверхностная плотность монослоя составляет 63 г/м 2. Готовую стопку поместили между двумя частями пресс-формы в виде шлема и придали ей предварительную форму в стандартном прессе при комнатной температуре. Затем предварительно сформованную стопку поместили вершиной вниз в негативную часть пресс-формы в виде изготовляемого шлема. Затем стопку и прессформу закрыли деформируемым эластичным материалом так, чтобы придать им водонепроницаемость. Затем агрегат поместили в гидроклав, заполненный водой. Температура воды была примерно 120-130 С. Стопку выдерживали в гидроклаве, пока температура в центре стопки не достигла 115-125 С, и выдерживали стопку при данной температуре в течение 15 мин. Давление воды было приблизительно 20 МПа. После затвердевания стопки ее охладили до температуры 60 С при таком же давлении воды и, наконец,удалили из гидроклаваи извлекли из формы. Сравнительный эксперимент А. Из 200 монослоев, содержащих однонаправлено выровненные волокна, была изготовлена стопка, в которой направление волокна в монослое находится под углом 90 к соседнему монослою. Каждый монослой содержит гель-формованные волокна полиэтилена, имеющие прочность 35 сН/дтекс, и 19 мас.% полиуретановой матрицы, причем поверхностная плотность монослоя составляет 63 г/м 2. Готовую стопку поместили между двумя частями стальной пресс-формы в виде шлема и прессовали в стандартном прессе. Температура пресс-формы была примерно 125-130 С. Стопку выдерживали в пресс-форме, пока температура в центре стопки не достигла 120 С. Затем давление увеличили до сжимающего давления,равного приблизительно 20 МПа, и стопку выдерживали при данном давлении и температуре в течение 15 мин. Затем стопку охладили до температуры 60 С при таком же сжимающем давлении.-7 015767 Способ испытаний. В полученные шлемы стреляли в соответствии с процедурой, изложенной в NIJ 01.08.01. Определение V50 осуществляли в соответствии с Stanag 2920. Использовали пули, называемые АК-47, с наконечником с сердцевиной из мягкой стали (MSC) (то есть размеры 7,6239 мм; произведенные SellierBelliot, Чешская республика). Результаты. Полученные величины V50, в том числе их средние квадратические отклонения, даны в таблице. Указанные величины V50 были рассчитаны исходя из общей поверхностной плотности пуленепробиваемого формованного изделия. Также указаны величины V0, рассчитанные для данного фактора безопасности, и показательные скорости, при которых все пули будут остановлены шлемом. Результаты испытания пуленепробиваемости Результаты показывают, что панели, произведенные в гидроклаве, имеют намного более низкое среднее квадратическое отклонение, чем панели, произведенные известным способом прессования в формах. Это означает, что способ согласно изобретению приводит к шлемам с более высокой величинойV0 при данной массе продукта. Вследствие того, что по меньшей мере на одной поверхности формованного изделия применяют изостатическое давление, получаются более однородные рабочие характеристики. Поэтому шлем согласно изобретению обеспечивает лучшую и более надежную защиту при определенной скорости пуль, чем известный шлем. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления пуленепробиваемого формованного изделия, содержащий стадии на которых: а) формируют стопку путем укладки 2 или больше листов, содержащих монослои однонаправленных армирующих волокон, имеющих прочность при растяжении по меньшей мере примерно 1,2 ГПа и модуль упругости при растяжении по меньшей мере 40 ГПа, и необязательно связующего материала; в) осуществляют изостатическое прессование; г) осуществляют затвердевание стопки при повышенной температуре и давлении по меньшей мере 10 МПа с получением пуленепробиваемого формованного изделия. 2. Способ по п.1, в котором устройство для изостатического прессования включает контейнер, заполненный сжимающей жидкостью, и средство для приложения уплотняющего давления. 3. Способ по п.2, в котором до стадии г) стопку помещают в гибкий кожух, который, по существу,непроницаем для сжимающей жидкости. 4. Способ по любому из предыдущих пунктов, в котором стопку помещают в пресс-форму перед, по меньшей мере, частичным сжатием пресс-формы устройством для прессования на стадии г). 5. Способ по п.4, в котором пресс-форма выполнена таким образом, что боковые поверхности стопки, по существу, не подвергаются сжатию. 6. Способ по п.5, в котором пресс-форма содержит по меньшей мере одну часть, выполненную в виде формованного изделия, и периферийную часть, которая выполнена фиксированной таким образом,что она не передает давление устройства для изостатического прессования на боковые поверхности стопки. 7. Способ по любому из предыдущих пунктов, в котором изделие представляет собой пулезащитное изделие, в котором направление армирующего волокна в листах, содержащих монослои однонаправленных армирующих волокон и, необязательно, связующего материала, в стопке находится под угломк направлению волокна в соседнем монослое. 8. Способ по любому из предыдущих пунктов, в котором изделие представляет собой изогнутое изделие. 9. Способ по любому из предыдущих пунктов, в котором связующий материал представляет собой термопластическую матрицу с модулем упругости при растяжении по меньшей мере 250 МПа. 10. Способ по любому из предыдущих пунктов, в котором волокно представляет собой волокно из высококачественного полиэтилена с истинной вязкостью 8 дл/г. 11. Пуленепробиваемое формованное изделие, полученное способом по любому из пп.1-10.-8 015767 12. Пуленепробиваемое формованное изделие по п.11, содержащее по меньшей мере 40 однонаправленных монослоев или по меньшей мере 20 листов материала. 13. Пуленепробиваемое формованное изделие по п.12, содержащее дополнительный лист из материала, выбранного из группы, состоящей из керамики, стали, алюминия, титана, магния, никеля, хрома и железа или их сплавов, стекла и графита или их комбинаций. 14. Пуленепробиваемое формованное изделие по п.13, в котором дополнительный лист материала расположен, по меньшей мере, на ударной внешней стороне стопки монослоев. 15. Пуленепробиваемое формованное изделие по п.13 или 14, в котором между дополнительным листом материала и стопкой монослоев расположен соединяющий слой, содержащий тканый или нетканый слой неорганического волокна. 16. Пуленепробиваемое формованное изделие по любому из пп.11-15, представляющее собой шлем с массой менее чем 25 кг/м 2, имеющий V0 для пули АК 47 MSC больше чем 650 м/с.

МПК / Метки

МПК: B29C 70/44, B29C 70/20

Метки: пуленепробиваемое, такого, способ, изделия, формованное, изделие, получения

Код ссылки

<a href="https://eas.patents.su/10-15767-puleneprobivaemoe-formovannoe-izdelie-i-sposob-polucheniya-takogo-izdeliya.html" rel="bookmark" title="База патентов Евразийского Союза">Пуленепробиваемое формованное изделие и способ получения такого изделия</a>

Предыдущий патент: Конструкция устройства для обработки зерновых

Следующий патент: Способ и устройство для регулирования потока твердых материалов

Случайный патент: Клапанная доска для золотникового клапана и золотниковый клапан с ее использованием