Способ получения природного газа, очищенного от соединений серы

Номер патента: 14650

Опубликовано: 30.12.2010

Авторы: Нортроп Скотт П., Грейв Эдвард Дж., Расмуссен Питер К., Филер Элеанор Р.

Формула / Реферат

1. Способ обработки углеводородного потока с получением очищенного от содержащих серу соединений природного газа и обратной закачкой углеводородного потока с содержащими серу соединениями, включающий

подачу первого углеводородного потока (20), содержащего метан и кислый газ, и второго углеводородного потока (30), содержащего метан и кислый газ;

удаление из первого потока части кислого газа, в результате чего получают третий поток (50), содержащий кислый газ, удаленный из первого потока (20), и четвертый поток (40), представляющий собой очищенный природный газ, содержащий менее чем 100 млн д. содержащих серу соединений;

объединение второго потока (30) с третьим потоком (50), чтобы получить объединенный поток (60);

сжатие объединенного потока (60);

проход объединенного потока (60) в подземный коллектор (175).

2. Способ по п.1, дополнительно включающий сжижение четвертого потока (40) с получением потока сжиженного природного газа и его последующую транспортировку из первого местоположения во второе местоположение.

3. Способ по п.2, дополнительно включающий регазификацию потока сжиженного природного газа в газообразное состояние.

4. Способ по п.1, в котором на стадии сжатия объединенный поток (60) входит в компрессор (150) как газ и выходит из компрессора как сверхкритическая жидкость.

5. Способ по п.1, в котором первый (20) и второй (30) потоки получают в результате разделения подаваемого потока (11) на указанные первый (20) и второй (30) потоки.

6. Способ по п.1, в котором первый (20) и второй (30) потоки получают из двух различных источников.

7. Способ по п.1, в котором объединение второго (30) и третьего (50) потоков в объединенный поток (60) осуществляют путем их смешивания в статическом смесителе перед направлением объединенного потока (60) в подземный коллектор (175).

8. Способ по п.1, в котором объединение второго (30) и третьего (50) потоков в объединенный поток (60) осуществляют с использованием сосуда под давлением перед проходом объединенного потока (60) в подземный коллектор (175).

9. Способ по п.1, в котором объединенный поток (60) сжимают до давления приблизительно 250 бар или более.

10. Способ по п.1, в котором объединенный поток (60) сжимают до давления приблизительно 500 бар или более.

11. Способ по п.1, в котором на стадии сжатия объединенный поток (60) представляет собой сверхкритическую жидкость в режиме нагнетания.

12. Способ по п.5, дополнительно включающий удаление воды из углеводородного потока (11) перед его разделением на первый поток (20) и второй поток (30).

13. Способ по п.1, дополнительно включающий удаление воды из второго потока (30) перед его объединением с третьим потоком (50).

14. Способ по п.1, дополнительно включающий удаление воды из третьего потока (50) перед его объединением со вторым потоком (30).

15. Способ по п.1, в котором обработка первого потока (20) включает его взаимодействие с одним или большим числом аминсодержащих растворителей.

16. Способ по п.1, в котором обработка первого потока (20) включает приведение его в контакт с MDEA.

17. Способ по п.1, в котором обработка первого потока (20) включает его обработку с использованием криогенной перегонки.

18. Способ по п.5, в котором по меньшей мере 10 об.% углеводородного потока (11) отделяют в первый поток (20).

19. Способ по п.5, в котором по меньшей мере 50 об.% углеводородного потока (11) отделяют в первый поток (20).

20. Способ по п.5, в котором по меньшей мере 20 об.% углеводородного потока (11) отделяют во второй поток (30).

21. Способ по п.1, в котором четвертый поток (40) представляет собой поток очищенного природного газа, предназначенный для потребления в качестве топлива и/или для продажи.

22. Способ по п.5, в котором разделение подаваемого потока (11) по соотношению между объемами первого (20) и второго (30) потоков определяется объемом четвертого потока (40), который предназначен для потребления в качестве топлива и/или для продажи.

23. Способ по п.1, в котором разделение подаваемого потока (11) по соотношению между объемами первого (20) и второго (30) потоков определяется объемом второго потока (30), который нужен, чтобы достичь давления нагнетания 300 бар или более на стадии сжатия.

24. Способ по п.1, в котором четвертый поток (40) содержит метан, азот и гелий.

25. Способ по п.1, в котором третий поток (50) содержит диоксид углерода, одно или большее число содержащих серу соединений, этан и углеводороды, имеющие три или большее число атомов углерода.

26. Способ обработки углеводородного газа с получением очищенного от содержащих серу соединений природного газа и обратной закачкой углеводородного потока с содержащими серу соединениями, согласно которому

осуществляют по меньшей мере частичное разделение подаваемого на обработку углеводородного потока (11), содержащего метан, этан, пропан, диоксид углерода, воду, одно или большее число содержащих серу соединений и от 0,5 до 10 об.% одного или большего числа углеводородов, имеющих четыре или большее число атомов углерода, в режиме, достаточном, чтобы производить первый поток (20) и второй поток (30);

осуществляют перегонку первого потока (20) в перегонной колонне (225), имеющей управляемую зону (235) замораживания, чтобы производить третий поток (50), содержащий кислый газ, и четвертый поток (40), представляющий собой очищенный природный газ;

осуществляют проход второго потока (30) вокруг перегонной колонны (225) и смешение обходящего байпасом второго потока (30) с третьим потоком (50), чтобы получить объединенный поток (60); и

осуществляют проход объединенного потока (60) в подземный коллектор (175).

27. Способ по п.26, в котором указанное разделение включает испарение.

28. Способ по п.26, который проводят при давлении, равном или выше 30 бар.

29. Способ по п.26, который проводят при температуре, равной или ниже -40°С.

30. Способ по п.26, в котором перегонку второго потока (30) осуществляют в присутствии холодильного агента.

31. Способ по п.26, в котором углеводородный поток (11) содержит от приблизительно 2 до приблизительно 65 об.% диоксида углерода.

32. Способ по п.26, дополнительно включающий сжатие объединенного потока (60) до давления 700 бар или более перед проходом объединенного потока в коллектор (175).

33. Способ по п.26, дополнительно включающий удаление воды из углеводородного потока (11) перед его разделением.

34. Способ по п.26, дополнительно включающий удаление воды из углеводородного потока (11) перед его разделением, в котором воду удаляют посредством контакта углеводородного потока (11) с молекулярным ситом.

35. Способ по п.26, дополнительно включающий удаление воды из первого потока (20) перед его перегонкой в перегонной колонне (225), имеющей управляемую зону (235) замораживания.

36. Способ по п.26, дополнительно включающий удаление воды из первого потока (20) перед его перегонкой в перегонной колонне (225), имеющей управляемую зону замораживания (235), в котором воду удаляют посредством контакта первого потока (20) с молекулярным ситом.

Текст

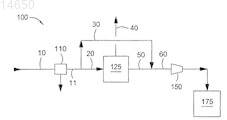

СПОСОБ ПОЛУЧЕНИЯ ПРИРОДНОГО ГАЗА, ОЧИЩЕННОГО ОТ СОЕДИНЕНИЙ СЕРЫ(71)(73) Заявитель и патентовладелец: ЭКСОНМОБИЛ АПСТРИМ РИСЕРЧ КОМПАНИ (US) Предусмотрен способ обработки углеводорода. В одном или большем числе вариантов осуществления способ включает разделение потока углеводорода, содержащего природный газ и кислый газ, на первый поток и второй поток. Альтернативно, первый поток и второй поток могут быть получены из других источников. Первый поток обрабатывают для удаления из него части кислого газа, в результате чего получают третий поток, содержащий кислый газ, удаленный из первого потока, и четвертый поток, содержащий менее чем 100 млн д. содержащих серу соединений. Второй поток объединяется с третьим потоком для получения объединенного потока, который сжимают и закачивают обратно в подземный коллектор. 014650 Область изобретения Варианты осуществления настоящего изобретения, в общем, относятся к способам закачки углеводородных потоков и/или потоков отходов, отведенных из произведенных потоков углеводорода под землю, и к углеводородным продуктам, отведенным посредством таких способов. Описание предшествующего уровня техники Неочищенный природный газ и конденсат наиболее часто содержат кислотные примеси, включающие содержащие серу соединения, которые должны быть удалены перед использованием. В типичном процессе очистки содержащие серу соединения отделяются от углеводородного потока. Отделенные соединения серы затем обычно превращаются в нетоксичную, безопасную элементарную серу. Эта элементарная сера часто отгружается на заводы серной кислоты или хранится для более позднего использования. Удаление серы часто является наиболее трудным с точки зрения как извлечения, так и стоимости, в связи с все более строгими правилами на окружающую среду и техническими условиями на продукт. Далее, в общем, нежелательно вырабатывать элементарную серу, поскольку имеет место затоваривание серой на большинстве рынков. Поэтому имеется потребность в эффективном по стоимости процессе обработки, который требует меньших капитальных затрат и меньших эксплуатационных расходов для производства очищенного газообразного углеводорода для целей потребления без препятствий и связанного с ними расхода на отделение и превращение примесей серы в элементарную серу. Дополнительная информация, относящаяся к области изобретения, может быть найдена в: R.C.HautSour Gas Process Attractive for Acid Gas Injection Applications", Proceedings Annual Convention - Gas Processors Association, 14 March 2004, pp.1-8 and U.S. 2003/131726 (Thomas et al.). Сущность изобретения Предлагается способ обработки углеводорода. В одном или большем числе вариантов осуществления способ включает получение первого углеводородного потока, содержащего метан и кислый газ, и второго потока углеводорода, содержащего метан и кислый газ. Альтернативно, первый и второй углеводородные потоки получают путем разделения подаваемого потока на первый и второй углеводородные потоки. Альтернативно, первый поток и второй поток могут быть получены из других источников. Первый поток обрабатывается, чтобы удалить из него часть кислого газа, в результате чего получают третий поток, содержащий кислый газ, удаленный из первого потока, и четвертый поток, содержащий менее чем 100 млн.д. содержащих серу соединений. Второй поток объединяют с третьим потоком, с получением объединенного потока, который сжимают и закачивают обратно в подземный коллектор. В одном или большем числе вариантов осуществления, описанных выше или где-нибудь в другом месте описания объединенный поток сжимают до давления на выходе приблизительно 200 бар или более перед обратной закачкой. Альтернативный вариант осуществления изобретения включает способ получения природного газа. Способ включает получение первого потока углеводорода, содержащего метан и кислый газ, и второго потока углеводорода, содержащего метан и кислый газ. Обрабатывают первый поток, чтобы удалить из него часть кислого газа, в результате чего получают третий поток, содержащий кислый газ, удаленный из второго потока, и четвертый поток, содержащий менее чем 100 млн.д. содержащих серу соединений. Объединяют второй поток и третий поток, с получением объединенного потока, сжимают объединенный поток и пропускают объединенный поток в подземный коллектор. По меньшей мере в одном другом варианте осуществления способ включает, по меньшей мере, частичное разделение углеводородного потока, содержащего метан, этан, пропан, диоксид углерода, воду,одно или большее число содержащих серу соединений и от 0,5 до 10% по объему одного или большего числа углеводородов, имеющих четыре или большее число атомов углерода. Поток углеводорода по меньшей мере частично разделяется в режиме, достаточном, чтобы производить первый поток, содержащий одно или большее число содержащих серу соединений и по меньшей мере 2% по объему диоксида углерода от общего объема второго потока, и второй поток, содержащий один или большее число углеводородов, имеющих четыре или большее число атомов углерода. Первый поток обрабатывают в перегонной колонне, имеющей управляемую зону замораживания (CFZ), чтобы производить третий поток,содержащий метан и более легкие соединения (например, азот и гелий), и четвертый поток, содержащий диоксид углерода, одно или большее число содержащих серу соединений, этан и некоторые более тяжелые углеводороды. Второй поток обходит байпасом вокруг перегонной колонны и смешивается с четвертым потоком, чтобы производить объединенный поток. Объединенный поток затем проходит в подземный коллектор. Далее предусмотрен способ получения природного газа. По меньшей мере в одном варианте осуществления способ включает получение первого углеводородного потока, содержащего метан и кислый газ,и второго углеводородного потока, содержащего метан и кислый газ. Первый поток обрабатывают для-1 014650 удаления из него части кислого газа с получением третьего потока, содержащего кислый газ, удаленный из второго потока, и четвертый поток, содержащий менее чем 100 млн.д., содержащих серу соединений. Второй поток объединяют с третьим потоком с получением объединенного потока, который сжимается и проходит в подземный коллектор. Четвертый поток сжижают с получением потока сжиженного природного газа. Краткое описание чертежей Чтобы способ, в котором изложены выше признаки настоящего изобретения, мог быть понят обстоятельно, более конкретное описание изобретения, кратко суммированное выше, может быть дано посредством ссылки на варианты осуществления, некоторые из которых проиллюстрированы на прилагаемых чертежах. Необходимо отметить, однако, что прилагаемые чертежи иллюстрируют только типичные варианты осуществления этого изобретения и поэтому не должны рассматриваться как ограничивающие его объемом, поскольку изобретение может быть принято в других равно эффективных вариантах осуществления. Фиг. 1 схематически изображает процесс 100 для обработки части углеводородного потока, требуемой для потребления, как топливный газ или продаваемый газ или то и другое, и обратную закачку оставшегося углеводородного потока. Фиг. 2 представляет собой схематическую технологическую схему иллюстративного процесса 200 перегонки, который использует колонну 225, имеющую управляемую зону замораживания (CFZ) в соответствии с одним вариантом осуществления, описанным здесь. Фиг. 3 схематически изображает альтернативный процесс 300 для обработки части углеводородного потока, требуемой для потребления, как топливный газ или продаваемый газ или то и другое, и обратную закачку оставшегося углеводородного потока. Этот процесс 300 подобен процессу 100 по фиг. 1, но также предусматривает блок 310 для разделения при низкой температуре перед блоком 125 для обработки высокосернистого нефтяного газа. Подробное описание предпочтительного варианта осуществления Введение и определения Далее будет предусмотрено подробное описание. Каждый из прилагаемых пунктов формулы изобретения определяет отдельное изобретение, которое в целях избежать нарушения признано, как включающее эквиваленты различным признакам или ограничений, определенных в пунктах формулы изобретения. В зависимости от контекста все ссылки, приведенные ниже на изобретение, могут в некоторых случаях относиться только к некоторым конкретным вариантам осуществления. В других случаях будет признано, что ссылки на изобретение будут относиться к предмету изобретения, который излагается в одном или большем числе, но не обязательно во всех пунктах формулы изобретения. Каждое из изобретений будет теперь описано более подробно ниже, включая конкретные варианты осуществления, версии и примеры, но изобретения не ограничиваются этими вариантами осуществления, версиями или примерами, которые включены, чтобы дать возможность специалисту в этой области техники производить и использовать изобретения, когда информация в этом патенте объединяется с доступной информацией и технологией. Различные термины, как использованы здесь, определены ниже. В известной степени, если термин,используемый в пункте формулы изобретения, не определен ниже, этому термину должно быть дано самое широкое определение специалистами в относящейся к этому области техники, как отраженному по меньшей мере в одной печатной публикации или опубликованном патенте. Термин газ используется взаимозаменяемым образом с пар и обозначает вещество или смесь веществ в газообразном состоянии в отличие от жидкого или твердого состояния. Термин кислый газ обозначает любые одно или большее число из диоксида углерода (CO2) , сероводорода (H2S), сероуглерода (CS2), сульфида карбонила (COS), меркаптанов (R-SH, где R представляет собой алкильную группу, имеющую от одного до 20 атомов углерода), диоксида серы (SO2), их сочетаний, их смесей и их производных. Термин высокосернистый нефтяной газ обозначает газ, содержащий нежелательные количества кислого газа, например 55 частей на миллион по объему (ppmv) или более, или 500 ppmv, или 5 об.% или более, или 15 об.% или более, или 35 об.% или более. Конкретные варианты осуществления на чертежах Далее приведены описания конкретных вариантов осуществления, показанных на чертежах. Подчеркивается, что пункты формулы изобретения не должны быть истолкованы как ограниченные аспектами чертежей. Фиг. 1 схематически изображает примерный процесс обработки потока углеводорода в соответствии с описанными вариантами осуществления. В одном или большем числе вариантов осуществления приток 10 к скважине, который содержит одно или любое сочетание природного газа, газоконденсата и эфирного масла, охлаждается и разделяется на газовую, нефтяную и водную фазы с использованием сепаратора 110, как, например, сосуда, работающего под давлением. Приток 10 к скважине предпочтительно разделяется при приблизительно 40 С или более и приблизительно 60 бар или более. Нефтяная и водная фазы обрабатываются, как необходимо. Газовая фаза представляет собой подаваемый углеводо-2 014650 родный поток 11, который разделяется на по меньшей мере первую часть или первый поток 20 и вторую часть или второй поток 30. В качестве таковых, первый поток 20 и второй поток 30 имеют идентичные составы. Первый поток 20 направляется в блок 125 для обработки газа, чтобы удалить кислый газ, производя поток 40 продукта для топлива или продажи, или для того и другого, и удаляемый поток 50. Второй поток 30 обходит байпасом блок 125 для обработки газа и объединяется с удаляемым потоком 50, чтобы обеспечить объединенный поток 60. Объединенный поток 60 сжимается посредством компрессора 150 и затем закачивается обратно или иным способом проходит в подземный коллектор 175 для удаления, для использования как жидкость для поддержания пластового давления, или для использования как агент для повышения добычи нефти (EOR). Подаваемый поток 11 может быть любым потоком, содержащим углеводород. Иллюстративный подаваемый поток 11 представляет собой поток высокосернистого нефтяного газа, который происходит из одной или большего числа эксплуатационных скважин для добычи углеводорода, либо береговых,либо морских, либо тех и других. Например, подаваемый поток 11 может быть объединенным потоком из двух или большего числа различных скважин. Иллюстративный подаваемый поток 11 включает от приблизительно 20 до приблизительно 95 об.% метана. Предпочтительно подаваемый поток 11 включает от приблизительно 50 до приблизительно 90 об.% метана. В дополнение к содержащему метан и один или большее число других углеводородов, иллюстративный подаваемый поток 11 может включать диоксид углерода, одно или большее число содержащих серу соединений и другие примеси. Например, подаваемый поток 11 может включать вплоть до 15 об.% одного или большего числа содержащих серу соединений и других примесей, от приблизительно 2 до приблизительно 65 об.% диоксида углерода и от приблизительно 20 до приблизительно 90 об.% одного или большего числа углеводородов. Обычные примеси в подаваемом потоке 11 могут включать, но не ограничиваться этим, воду, кислород, азот, аргон и гелий. Иллюстративные содержащие серу соединения могут включать, но не ограничиваться этим,меркаптаны, сероводород, сероуглерод, дисульфидное масло и сульфид карбонила. В одном или большем числе углеводородов, вплоть до 10 об.% могут быть содержащими углерод соединениями, имеющими по меньшей мере четыре атома углерода, как, например, бутан, пентан, гексан и ароматические соединения, например. Иллюстративные ароматические соединения включают, но не ограничиваются этим, бензол, толуол, этилбензол и ксилол. В одном или большем числе вариантов осуществления разделение подаваемого потока 11 определяется объемом газа, который необходим для топливного газа и/или продаваемого газа. В качестве такового объем газа, который необходим для топлива и/или продажи, направляется в блок 125 для обработки высокосернистого нефтяного газа, как первый поток 20, и остальное из подаваемого потока 11 отделяется во второй поток 30 и обходит байпасом вокруг блока 125 для обработки высокосернистого нефтяного газа. Например, по меньшей мере 10 об.% подаваемого потока 11 отделяется в первый поток 20 и обрабатывается в блоке 125 для обработки высокосернистого нефтяного газа с получением топливного газа,продаваемого газа или того и другого. В одном или большем числе вариантов осуществления по меньшей мере 15, 20, 30, 40 или 50% подаваемого потока 11 отделяется в первый поток 20 и обрабатывается в блоке 125 для обработки нефтяного высокосернистого газа. В одном или большем числе вариантов осуществления от приблизительно 10 до приблизительно 50 об.% разделяемого подаваемого потока 11 отделяется в первый поток 20. В одном или большем числе вариантов осуществления по меньшей мере 15,20, 30, 40 или 50% подаваемого потока 11 отделяется во второй поток 30. В одном или большем числе вариантов осуществления от приблизительно 15 до приблизительно 50% подаваемого потока 11 отделяется во второй поток 30. В одном или большем числе вариантов осуществления от приблизительно 15 до приблизительно 30% подаваемого потока 11 отделяется во второй поток 30. Хотя на фиг. 1 не показано, подаваемый поток 11 может быть обезвожен, чтобы удалить воду перед блоком 125 для обработки газа. Любая технология для удаления воды из газообразного потока может быть использована. Например, подаваемый поток 11 может быть обезвожен посредством прохода подаваемого потока 11 через слой набивки из молекулярных сит. В одном или большем числе вариантов осуществления, один или оба отдельных отделенных потоков 20, 30 могут быть обезвожены вместо или вдобавок к обезвоживанию подаваемого потока 11, как описано выше. Блок 125 для обработки газа Блок 125 для обработки газа удаляет кислый газ и другие примеси из первого потока 20. Кислый газ и другие примеси могут быть удалены из первого потока 20 с использованием любого процесса разделения, известного в этой области техники. Например, кислый газ и другие примеси могут быть удалены с использованием процесса экстракции растворителем. Термин процесс экстракции растворителем охватывает любой процесс, известный в этой области техники для экстракции кислых газов с использованием растворителя. Например, первый поток 20 может проходить в контактор и контактировать в противотоке с растворителем при давлении в диапазоне от низкого 10, 20 или 30 бар до высокого 80, 90 или 100 бар. Контактор может быть абсорбционной башней или колонной, как, например, башня с колпачковыми тарелками, имеющая множество горизонтальных тарелок, расположенных повсюду с промежутками,или содержать материал набивки для контакта жидкости и пара.-3 014650 Предпочтительный растворитель будет физически и/или химически поглощать, хемосорбировать или иным образом захватывать кислые газы из первого потока 20 после контакта. Иллюстративные растворители включают, но не ограничиваются этим, алканоламины, ароматические амины, диамины, пространственно затрудненные амины, их смеси или их производные. Конкретные амины включают моноэтаноламин (МЕА), диэтаноламин (DEA), дигликольамин, метилдиэтаноламин (MDEA; с активатором и без него), диизопропаноламин (DIPA), триэтаноламин (TEA) и диметиланилин, например. Другие подходящие растворители могут включать, например, полиэтиленгликолевые эфиры и их производные, карбонаты, сульфиты, нитриты, каустики, метанол, сульфолан и N-метил-2-пирролидон (NMP), либо один,либо в сочетании с аминами, перечисленными выше. При работе первый поток 20 протекает вверх через контактор, в то время как обедненный растворитель протекает вниз через контактор. Это также известно, как противоток. Растворитель удаляет отгонкой или удаляет иным способом кислый газ и другие примеси из первого потока 20, производя поток 4 0 продукта для топлива или продажи, или того и другого. Растворитель, имеющий удаляемый кислый газ и другие примеси (то есть обогащенный растворитель) затем регенерируется с использованием технологий, хорошо известных в этой области техники. Подробности иллюстративного процесса абсорбции описаны в патенте США 5820837. Процесс избирательной абсорбции может также быть использован. Процесс избирательной абсорбции может быть использован один или в сочетании с процессом экстракции растворителем, описанным выше. Такие технологии избирательной абсорбции хорошо известны в этой области техники и являются более избирательными к конкретным типам химических веществ, как, например, сероводороду. Иллюстративные избирательные абсорбирующие вещества включают Flexsorb и Flexsorb SE, которые имеются в продаже от Exxon Mobil Research and Engineering. Растворитель MDEA, как описано выше, может также быть использован. Дополнительные подробности могут также быть найдены в патенте США 5820837. Криогенная перегонка В одном или большем числе вариантов осуществления кислый газ и другие примеси могут быть удалены из первого потока 20 с использованием процесса криогенной перегонки. Первый поток 20 подается в перегонную колонну, которая работает при низкой температуре и орошается потоком охлажденного верхнего погона. Первый поток 20 может быть охлажден перед колонной с использованием перекрестного теплообмена с другими потоками процесса, потоками внешнего охлаждения, или посредством адиабатического расширения, как, например, расширение посредством вентиля Джоуля-Томпсона (J-T) или детандера, например. Часть потока верхнего погона представляет собой поток 40 продукта, и часть отстоя из колонны извлекается, как удаляемый поток 50. Количество кислого газа в верхнем погоне может управляться посредством конструкции колонны, как, например, числа тарелок, рабочей температуры, рабочего давления и т.д., и посредством модификации интенсивности орошения. Температура и давление в колонне управляются так, чтобы твердая фаза не была образована в любом местоположении внутри колонны. В одном или большем числе вариантов осуществления давление в колонне составляет предпочтительно от приблизительно 20 бар до приблизительно 50 бар, и рабочая температура в колонне составляет от приблизительно -100 до приблизительно 10 С. Более предпочтительно давление в колонне составляет от приблизительно 20 до приблизительно 35 бар, и рабочая температура в колонне составляет от приблизительно -50 до приблизительно 0 С. Типично, рабочая температура и давление в колонне зависят от концентрации диоксида углерода в первом потоке 20. Предпочтительно концентрация диоксида углерода в первом потоке 20 составляет от приблизительно 2 до приблизительно 10 об.%. Для концентраций диоксида углерода приблизительно 10 об.% или более, процесс криогенной перегонки, имеющий управляемую зону замораживания (CFZ), является предпочтительным. Дополнительные подробности иллюстративного процесса криогенной перегонки описаны в патенте США 4533372.CFZ (фиг. 2) Фиг. 2 представляет собой схему технологического процесса иллюстративного процесса 200 перегонки, который использует колонну 225, имеющую управляемую зону замораживания (CFZ), как показано и описано в патентах США 4533372; 4923493; 5062270; 5120338 и 5956971. Колонна 225 разделена на три различные секции, включая нижнюю перегонную секцию 230, среднюю управляемую зону замораживания 235 и верхнюю перегонную секцию 240. Второй поток 20 вводится в нижнюю перегонную секцию 230. Второй поток 20 может быть охлажден и/или расширен перед входом в колонну 225. Альтернативно, вентиль Джоуля-Томпсона может быть использован вместо детандера. Внутренние детали нижней секции 230 могут включать тарелки, сливные трубы, перегородки, набивку или любое их сочетание. Поток 210 жидкости, который содержит диоксид углерода, выходит со дна нижней секции 230, и часть потока 210 жидкости нагревается в ребойлере 215. Поток 210 жидкости содержит кислый газ и часть этана и более тяжелых углеводородов из первого потока 20. Часть 213 потока 210 жидкости возвращается в колонну 225 как пар повторного испарения. Остаток от потока 210 жидкости покидает про-4 014650 цесс 200 как продукт отстоя, который представляет собой поток 50. Ребойлер 215 типично работает в диапазоне температур от приблизительно -10 до приблизительно 10 С. Ребойлер 215 может управляться так, чтобы оставить менее чем приблизительно 5% по объему метана в потоке 50, как, например, менее чем 4%, или менее чем 3%, или менее чем 2%, или менее чем 1%. Более легкие пары выходят из нижней секции 230 через тарелку 216 с вытяжной трубой и контактируют с распыленной жидкостью из сопел или узлов 220 форсунок для распыления жидкости. Пар затем продолжает подниматься через верхнюю перегонную секцию 240 и контактирует с орошением, вводимым в колонну 225 через трубопровод 218. Пар выходит из колонны 225 через трубопровод 214 верхнего погона. Часть пара возвращается на верх колонны 225 как жидкое орошение через контур 250 охлаждения. Остаток пара удаляется из процесса 200 как топливный газ, продаваемый газ или то и другое, в потоке 40. Контур 250 охлаждения верхнего погона включает перекрестный теплообменник 255 для извлечения энергии холода из пара, покидающего колонну через трубопровод 214. Поток 257 нагретого пара из теплообменника 255 сжимается в компрессоре 270 и охлаждается в охладителе 280. Часть потока 282 охлажденного пара проходит через теплообменник 255 и, по меньшей мере, частично конденсируется,чтобы образовать поток 254. По меньшей мере, частично сконденсированный поток 254 затем расширяется в детандере 255 и возвращается в верхнюю перегонную секцию 240 колонны 225 через трубопровод 218. Жидкость в верхней перегонной секции 240 собирается и отводится из колонны 225 через трубопровод 262. Жидкость в трубопроводе 262 может быть накоплена в сосуде 265 и возвращена в управляемую зону замораживания 235 через распылительные форсунки 220. Пар, поднимающийся через тарелку 216 с вытяжной трубой, встречает струю, выходящую из сопел 220. Здесь газообразный диоксид углерода из поднимающегося пара контактирует с распыляемой холодной жидкостью и замораживается. Твердый диоксид углерода падает на дно управляемой зоны замораживания 235 и собирается на тарелке 216 с вытяжной трубой. Уровень жидкости (возможно, содержащий некоторые расплавленные твердые частицы) поддерживается на дне управляемой зоны замораживания 235. Температура может управляться посредством внешнего нагревателя (не показан). Нагреватель может быть электрическим или любым другим подходящим и доступным источником тепла. Жидкость стекает вниз со дна управляемой зоны замораживания 235 через внешний трубопровод 272 в верхний конец донной перегонной секции 230. Обратимся снова к фиг. 1, где удаляемый поток 50 объединяется с байпасным вторым потоком 30,чтобы образовать объединенный поток 60. В случае, когда удаляемый поток 50 имеет более низкое давление, чем второй поток 30, удаляемый поток 50 может нагнетаться до более высокого давления и затем испаряться с использованием перекрестного теплообмена с другим потоком процесса или другой нагревающей средой. Далее, удаляемый поток 50 может нагнетаться до более высокого давления и мгновенно испаряться в байпасный второй поток 30. Еще далее, удаляемый поток 50 с более низким давлением может испаряться и затем сжиматься до более высокого давления. В одном или большем числе вариантов осуществления удаляемый поток 50 и байпасный второй поток 30 смешиваются. Два потока 30, 50 могут быть смешаны в сосуде под давлением или статическом смесителе (не показаны). Альтернативно, потоки 30, 50 могут быть смешаны внутри трубопровода,имеющего достаточную длину и конфигурацию, чтобы удовлетворительно смешивать потоки. В одном или большем числе вариантов осуществления объединенный поток 60 представляет собой газ с высоким молекулярным весом. Например, объединенный поток 60 может иметь удельный вес более чем 0,5. В одном или большем числе вариантов осуществления объединенный поток 60 имеет удельный вес более чем 0,6, более чем 0,7 или более чем 0,8. В одном или большем числе вариантов осуществления объединенный поток 60 имеет удельный вес более чем 1,0. В одном или большем числе вариантов осуществления объединенный поток 60 имеет удельный вес в диапазоне от низкого 0,5, 0,55 или 0,60 до высокого 0,7, 0,8 или 1,2. В одном или большем числе вариантов осуществления объединенный поток 60 имеет удельный вес от 0,5 до 1,0 или от 0,5 до 0,8. В одном или большем числе вариантов осуществления объединенный поток 60 имеет температуру более чем -20 С (-4F). В одном или большем числе вариантов осуществления объединенный поток 60 имеет температуру более чем 0 С (32F). В одном или большем числе вариантов осуществления объединенный поток 60 имеет температуру более чем 10 С (50F) . В одном или большем числе вариантов осуществления объединенный поток 60 имеет температуру более чем 15,6 С (60F), 21,1C (70F) или 26,7 С (80F). В одном или большем числе вариантов осуществления объединенный поток 60 имеет температуру в диапазоне от 21,1 С (70F) до 54,4 С (130F) или, альтернативно, от 26,7 С (80F) до 48,9 С (120F) . Объединенный поток 60 может иметь давление менее чем приблизительно 300 бар, как, например,приблизительно 200 бар или менее или 150 бар или менее, или 100 бар или менее, в зависимости от требований процесса выше по потоку. Поэтому компрессор 150 используется, чтобы увеличить давление объединенного потока 60 для введения в коллектор 175 с более высоким давлением. В некоторых местоположениях коллектор 175 может иметь давление, которое равно или выше чем 250 бар, как, например,300 бар или более, 400 бар или более или 500 бар или более, или 700 бар или более.-5 014650 Молекулярный вес объединенного потока 60 может зависеть от концентрации диоксида углерода и сероводорода в потоке. В одном или большем числе вариантов осуществления объединенный поток 60 включает вплоть до 50 об.% диоксида углерода. В одном или большем числе вариантов осуществления объединенный поток 60 включает вплоть до 50 об.% сероводорода. В одном или большем числе вариантов осуществления объединенный поток 60 включает от приблизительно 5 об.% диоксида углерода до приблизительно 40 об.% диоксида углерода. В одном или большем числе вариантов осуществления объединенный поток 60 включает от приблизительно 5 до приблизительно 40 об.% сероводорода. В некоторых вариантах осуществления объединенный поток включает более чем 10 об.% метана и/или этана. В альтернативных вариантах осуществления объединенный поток содержит более чем 20,30, 40 или 50 об.% метана и/или этана. В некоторых вариантах осуществления объединенный поток включает более чем 10 об.% ме об.% метана. Любой компрессор 150, способный работать в условиях кислого газа, как, например, поршневой или центробежный компрессор, может быть использован. Предпочтительно компрессор 150 может работать в рабочих условиях кислого газа при высоком давлении на выходе. Как упомянуто выше, давление на выходе компрессора 150 больше чем 250 бар, как, например, 300 бар или более, 400 бар или более,или 500 бар или более, или 700 бар или более. В одном или большем числе вариантов осуществления давление на выходе компрессора 150 находится в диапазоне от низкого 250, 300 или 350 бар до высокого 500, 600 или 700 бар. В одном или большем числе вариантов осуществления давление на выходе компрессора 150 составляет от 300 до 700 бар. В одном или большем числе вариантов осуществления давление на выходе компрессора 150 составляет от 300 до 500 бар. В одном или большем числе вариантов осуществления давление на выходе компрессора 150 составляет от 500 до 700 бар. В одном или большем числе вариантов осуществления компрессор 150 должен иметь возможность сжатия сверхкритической жидкости. Как упомянуто выше, объединенный поток 60 может иметь высокий молекулярный вес. Газ с таким высоким молекулярным весом представляет собой газ в режиме всасывания в компрессор 150, но может входить в сверхкритическую фазу при давлениях на выходе, указанных выше. Термин сверхкритическая фаза относится к плотной жидкости, которая поддерживается выше ее критической температуры. Критическая температура представляет собой температуру, выше которой жидкость не может быть сжижена посредством повышения давления. Сверхкритическая жидкость типично является сжимаемой, подобно газу, но является более плотной, чем газ, то есть более подобной жидкости. Подходящие компрессоры для рабочих условий сверхкритической жидкости имеют специально сконструированные уплотнения, динамические характеристики ротора, металлические компоненты и эластомерные компоненты. Например, уплотнения должны быть полностью дублированными,чтобы гарантировать работу без утечек при всех режимах. Динамика ротора должна иметь возможность обрабатывать газ с высоким молекулярным весом, приближающимся к плотной фазе. Металлические компоненты должны оказывать сопротивление уровням коррозии от сероводорода без растрескивания, и эластомерные компоненты должны противостоять высокому давлению сероводорода и диоксида углерода без аварий в продолжение разгерметизации. На фиг. 3 схематически изображен альтернативный вариант осуществления процесса 100, описанного со ссылкой на фиг. 1. В этом процессе 300 поток 10 углеводорода разделяется в блоке 310 для разделения при низкой температуре, чтобы удалить любые конденсируемые жидкости из потока 10 углеводорода перед разделением потока 10 углеводорода на первый поток 20 и второй поток 30. Например, поток 10 углеводорода может быть охлажден в охладителе или адиабатически расширен с использованием устройства для расширения. Предпочтительно поток 10 углеводорода охлаждается или расширяется в режиме, достаточном для обеспечения потока 12 конденсата, содержащего этан, пропан, бутан и менее чем 20% по объему кислого газа из потока 10 углеводорода. Подходящий охладитель включает теплообменник, использующий перекрестный теплообмен с другими потоками процесса или внешним потоком охлаждения. Подходящие устройства для расширения включают, но не ограничиваются этим, вентиль Джоуля-Томпсона (J-T) или турбодетандер. Охлажденный поток 10 углеводорода затем разделяется,чтобы обеспечить поток 11 газа и поток 12 конденсата. Поток 12 конденсата может затем быть очищен,фракционирован и продан. В одном или большем числе вариантов осуществления поток 10 углеводорода может быть обезвожен, чтобы удалить воду перед блоком 310 для разделения при низкой температуре, как показано на фиг. 3. Любая технология для удаления воды из газообразного потока может быть использована. Например,поток 10 углеводорода может быть обезвожен посредством прохода потока 10 через слой 320 набивки из молекулярных сит. Хотя и не показано, поток 11 газа может быть обезвожен вместо или в дополнение к обезвоживанию потока 10 углеводорода, как описано выше. Далее один или оба отдельных отделенных потока 20, 30 могут быть обезвожены вместо или в дополнение к обезвоживанию потока 10 углеводорода, как описано выше. Конкретные варианты осуществления пунктов формулы изобретения Различные конкретные варианты осуществления описаны ниже, по меньшей мере часть из них также излагается в пунктах формулы изобретения. Например, по меньшей мере один конкретный вариант-6 014650 осуществления направлен на способ обработки углеводорода посредством разделения потока углеводорода, содержащего метан и кислый газ, на первый поток и второй поток. Первый поток обрабатывается,чтобы удалить из него часть кислого газа, посредством этого производя третий поток, состоящий, по существу, из кислого газа, удаленного из первого потока, и четвертый поток, содержащий менее чем 100 млн.д. содержащих серу соединений. Второй поток затем объединяется с третьим потоком, чтобы получить объединенный поток, который затем сжимается и проходит в подземный коллектор. Объединенный поток сжимается до давления приблизительно 200 бар или более перед проходом объединенного потока в подземный коллектор. В одном или большем числе вариантов осуществления, описанных выше или в другом месте описания, поток углеводорода может быть, по меньшей мере, частично испарен в режиме, достаточном для производства первого потока, имеющего одно или большее число содержащих серу соединений и по меньшей мере 2 об.% диоксида углерода по отношению к общему объему второго потока, и второй поток, имеющий один или большее число углеводородов, которые включают четыре или большее число атомов углерода. По меньшей мере один другой конкретный вариант осуществления направлен на способ производства природного газа. В одном или большем числе вариантов осуществления этот способ обеспечивает первый поток углеводорода, содержащий метан и кислый газ, и второй поток углеводорода, содержащий метан и кислый газ. Первый поток обрабатывается, чтобы удалить из него часть кислого газа, посредством этого производя третий поток, содержащий кислый газ, удаленный из второго потока, и четвертый поток, содержащий менее чем 100 млн.д. содержащих серу соединений. Второй поток объединяется с третьим потоком, чтобы получить объединенный поток, который сжимается и проходит в подземный коллектор, как описано. Четвертый поток конденсируется или сжижается, чтобы образовать поток сжиженного природного газа. Поток сжиженного природного газа может сохраняться, транспортироваться или продаваться на месте работ. Некоторые отличительные черты состава были описаны с использованием множества числовых верхних пределов и множества числовых нижних пределов. Необходимо оценить, что рассматриваются диапазоны от любого нижнего предела до любого верхнего предела, если не указано иное. Некоторые нижние пределы, верхние пределы и диапазоны появляются в одном или большем числе пунктов формулы изобретения ниже. Все числовые величины представляют собой примерно или приблизительно указанные величины, и принимается в расчет ошибка эксперимента и варианты, которые могут предполагаться специалистом в этой области техники. Кроме того, все патенты, процедуры испытаний и другие документы, цитируемые в этой заявке полностью, включены посредством ссылки в такой степени, в которой подобное описание не противоречит этой заявке и всем юрисдикциям, в которых такое включение разрешается. В то время как предшествующее обращено к вариантам осуществления настоящего изобретения,другие и дополнительные варианты осуществления изобретения могут быть изобретены без выхода за рамки его основного объема, и его объем определяется формулой изобретения, которая следует далее. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ обработки углеводородного потока с получением очищенного от содержащих серу соединений природного газа и обратной закачкой углеводородного потока с содержащими серу соединениями, включающий подачу первого углеводородного потока (20), содержащего метан и кислый газ, и второго углеводородного потока (30), содержащего метан и кислый газ; удаление из первого потока части кислого газа, в результате чего получают третий поток (50), содержащий кислый газ, удаленный из первого потока (20), и четвертый поток (40), представляющий собой очищенный природный газ, содержащий менее чем 100 млн д. содержащих серу соединений; объединение второго потока (30) с третьим потоком (50), чтобы получить объединенный поток (60); сжатие объединенного потока (60); проход объединенного потока (60) в подземный коллектор (175). 2. Способ по п.1, дополнительно включающий сжижение четвертого потока (40) с получением потока сжиженного природного газа и его последующую транспортировку из первого местоположения во второе местоположение. 3. Способ по п.2, дополнительно включающий регазификацию потока сжиженного природного газа в газообразное состояние. 4. Способ по п.1, в котором на стадии сжатия объединенный поток (60) входит в компрессор (150) как газ и выходит из компрессора как сверхкритическая жидкость. 5. Способ по п.1, в котором первый (20) и второй (30) потоки получают в результате разделения подаваемого потока (11) на указанные первый (20) и второй (30) потоки. 6. Способ по п.1, в котором первый (20) и второй (30) потоки получают из двух различных источников.-7 014650 7. Способ по п.1, в котором объединение второго (30) и третьего (50) потоков в объединенный поток (60) осуществляют путем их смешивания в статическом смесителе перед направлением объединенного потока (60) в подземный коллектор (175). 8. Способ по п.1, в котором объединение второго (30) и третьего (50) потоков в объединенный поток (60) осуществляют с использованием сосуда под давлением перед проходом объединенного потока(60) в подземный коллектор (175). 9. Способ по п.1, в котором объединенный поток (60) сжимают до давления приблизительно 250 бар или более. 10. Способ по п.1, в котором объединенный поток (60) сжимают до давления приблизительно 500 бар или более. 11. Способ по п.1, в котором на стадии сжатия объединенный поток (60) представляет собой сверхкритическую жидкость в режиме нагнетания. 12. Способ по п.5, дополнительно включающий удаление воды из углеводородного потока (11) перед его разделением на первый поток (20) и второй поток (30). 13. Способ по п.1, дополнительно включающий удаление воды из второго потока (30) перед его объединением с третьим потоком (50). 14. Способ по п.1, дополнительно включающий удаление воды из третьего потока (50) перед его объединением со вторым потоком (30). 15. Способ по п.1, в котором обработка первого потока (20) включает его взаимодействие с одним или большим числом аминсодержащих растворителей. 16. Способ по п.1, в котором обработка первого потока (20) включает приведение его в контакт сMDEA. 17. Способ по п.1, в котором обработка первого потока (20) включает его обработку с использованием криогенной перегонки. 18. Способ по п.5, в котором по меньшей мере 10 об.% углеводородного потока (11) отделяют в первый поток (20). 19. Способ по п.5, в котором по меньшей мере 50 об.% углеводородного потока (11) отделяют в первый поток (20). 20. Способ по п.5, в котором по меньшей мере 20 об.% углеводородного потока (11) отделяют во второй поток (30). 21. Способ по п.1, в котором четвертый поток (40) представляет собой поток очищенного природного газа, предназначенный для потребления в качестве топлива и/или для продажи. 22. Способ по п.5, в котором разделение подаваемого потока (11) по соотношению между объемами первого (20) и второго (30) потоков определяется объемом четвертого потока (40), который предназначен для потребления в качестве топлива и/или для продажи. 23. Способ по п.1, в котором разделение подаваемого потока (11) по соотношению между объемами первого (20) и второго (30) потоков определяется объемом второго потока (30), который нужен, чтобы достичь давления нагнетания 300 бар или более на стадии сжатия. 24. Способ по п.1, в котором четвертый поток (40) содержит метан, азот и гелий. 25. Способ по п.1, в котором третий поток (50) содержит диоксид углерода, одно или большее число содержащих серу соединений, этан и углеводороды, имеющие три или большее число атомов углерода. 26. Способ обработки углеводородного газа с получением очищенного от содержащих серу соединений природного газа и обратной закачкой углеводородного потока с содержащими серу соединениями,согласно которому Осуществляют, по меньшей мере, частичное разделение подаваемого на обработку углеводородного потока (11), содержащего метан, этан, пропан, диоксид углерода, воду, одно или большее число содержащих серу соединений и от 0,5 до 10 об.% одного или большего числа углеводородов, имеющих четыре или большее число атомов углерода, в режиме, достаточном, чтобы производить первый поток(20) и второй поток (30); осуществляют перегонку первого потока (20) в перегонной колонне (225), имеющей управляемую зону (235) замораживания, чтобы производить третий поток (50), содержащий кислый газ, и четвертый поток (40), представляющий собой очищенный природный газ; осуществляют проход второго потока (30) вокруг перегонной колонны (225) и смешение обходящего байпасом второго потока (30) с третьим потоком (50), чтобы получить объединенный поток (60); и осуществляют проход объединенного потока (60) в подземный коллектор (175). 27. Способ по п.26, в котором указанное разделение включает испарение. 28. Способ по п.26, который проводят при давлении, равном или выше 30 бар. 29. Способ по п.26, который проводят при температуре, равной или ниже -40 С. 30. Способ по п.26, в котором перегонку второго потока (30) осуществляют в присутствии холодильного агента. 31. Способ по п.26, в котором углеводородный поток (11) содержит от приблизительно 2 до при-8 014650 близительно 65 об.% диоксида углерода. 32. Способ по п.26, дополнительно включающий сжатие объединенного потока (60) до давления 700 бар или более перед проходом объединенного потока в коллектор (175). 33. Способ по п.26, дополнительно включающий удаление воды из углеводородного потока (11) перед его разделением. 34. Способ по п.26, дополнительно включающий удаление воды из углеводородного потока (11) перед его разделением, в котором воду удаляют посредством контакта углеводородного потока (11) с молекулярным ситом. 35. Способ по п.26, дополнительно включающий удаление воды из первого потока (20) перед его перегонкой в перегонной колонне (225), имеющей управляемую зону (235) замораживания. 36. Способ по п.26, дополнительно включающий удаление воды из первого потока (20) перед его перегонкой в перегонной колонне (225), имеющей управляемую зону замораживания (235), в котором воду удаляют посредством контакта первого потока (20) с молекулярным ситом.

МПК / Метки

МПК: F25J 3/00

Метки: природного, способ, получения, серы, соединений, очищенного, газа

Код ссылки

<a href="https://eas.patents.su/10-14650-sposob-polucheniya-prirodnogo-gaza-ochishhennogo-ot-soedinenijj-sery.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения природного газа, очищенного от соединений серы</a>

Предыдущий патент: Вакцина

Следующий патент: Жесткая в плоскости, установленная в карданном подвесе втулка несущего винта с изменяемым наклоном

Случайный патент: Полый профиль, используемый при изготовлении трубы