Способ переработки углеводородного сырья

Номер патента: 8568

Опубликовано: 29.06.2007

Авторы: Пословина Любовь Петровна, Ионе Казимира Гавриловна, Снытникова Галина Павловна, Степанов Виктор Георгиевич

Формула / Реферат

1. Способ переработки углеводородного сырья, выкипающего до 400шС, путем обеспечения его контактирования при избыточном давлении, температуре 250-500шС и массовой скорости подачи сырья до 10 ч-1 с катализатором, содержащим цеолит со структурой ZSM-5 или ZSM-11, или кристаллический элементосиликат со структурой цеолита ZSM-5 или ZSM-11, возможно содержащим соединения металлов, отличающийся тем, что продукты контактирования после их охлаждения разделяют путем сепарации и/или ректификации на фракцию(и) углеводородных газов, бензиновую и керосиновую и/или дизельную фракции, а контактирование сырья осуществляют с регенерируемым катализатором, содержащим кристаллический силикат или цеолит со структурой ZSM-5 или ZSM-11 общей эмпирической формулы (0,02-0,35)Nа2ОЧЭл2О3Ч (27-300)SiO2ЧkН2О, где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe, а k - соответствующий влагоемкости коэффициент, или с катализатором, содержащим указанного состава силикат или цеолит, и содержащим по меньшей мере один элемент и/или соединение элемента I-VIII групп в количестве 0,01-10,0 мас.%, а регенерацию катализатора осуществляют кислородсодержащим газом при температуре 350-600шС и давлении 0,1-4 МПа.

2. Способ по п.1, отличающийся тем, что контактирование сырья с регенерируемым катализатором осуществляют в присутствии водорода при мольном отношении Н2/углеводороды - 0,1-10 при давлении 0,1-6 МПа, а регенерацию катализатора осуществляют кислородсодержащим газом при температуре 350-600шС и давлении 0,1-6 МПа.

3. Способ по п.2, отличающийся тем, что используют катализатор, содержащий кристаллический силикат или цеолит со структурой ZSM-5, или ZSM-11, и/или ZSM-12, и/или b (бета), и/или W (омега), и/или цеолит L (эль), и/или морденит, и/или кристаллический элементоалюмофосфат, и содержащий по меньшей мере один элемент и/или соединение элемента I-VIII групп в количестве 0,05-20,0 мас.%.

4. Способ по п.1, отличающийся тем, что стадию контактирования сырья с катализатором осуществляют при давлении 0,1-4 МПа.

5. Способ по любому из пп.1-4, отличающийся тем, что стадию контактирования сырья с катализатором осуществляют с подъемом температуры реакции со средней скоростью 0,01-2 град./ч.

6. Способ по любому из пп.1-5, отличающийся тем, что регенерацию катализатора осуществляют первоначально регенерирующим газом с содержанием кислорода 0,1-5 об.%, а затем с содержанием кислорода 7-21 об.%.

7. Способ по любому из пп.1-6, отличающийся тем, что регенерирующий газ получают путем смешения части отработанных газов регенерации с воздухом или с воздухом и азотом.

8. Способ по любому из пп.1-7, отличающийся тем, что в качестве сырья используют фракции нефти или газовый конденсат, или фракции газового конденсата, или продукты переработки нефтяных или газоконденсатных фракций, или другие углеводородные фракции, содержащие парафиновые и/или нафтеновые, и/или ароматические углеводороды.

9. Способ по любому из пп.1-8, отличающийся тем, что стадию контактирования сырья с катализатором осуществляют совместно с дополнительно подаваемыми олефинсодержащими фракциями и/или кислородсодержащими органическими соединениями.

Текст

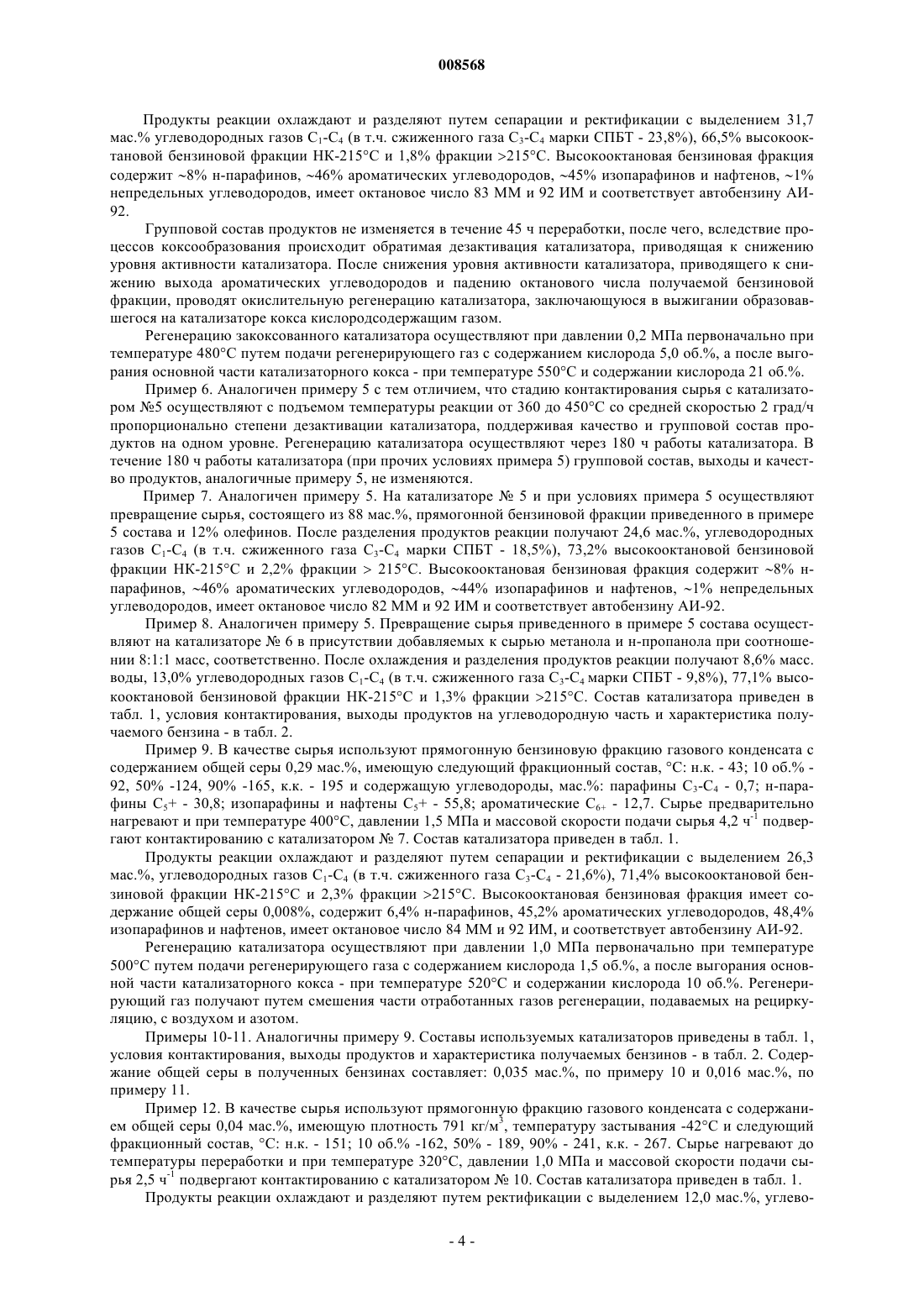

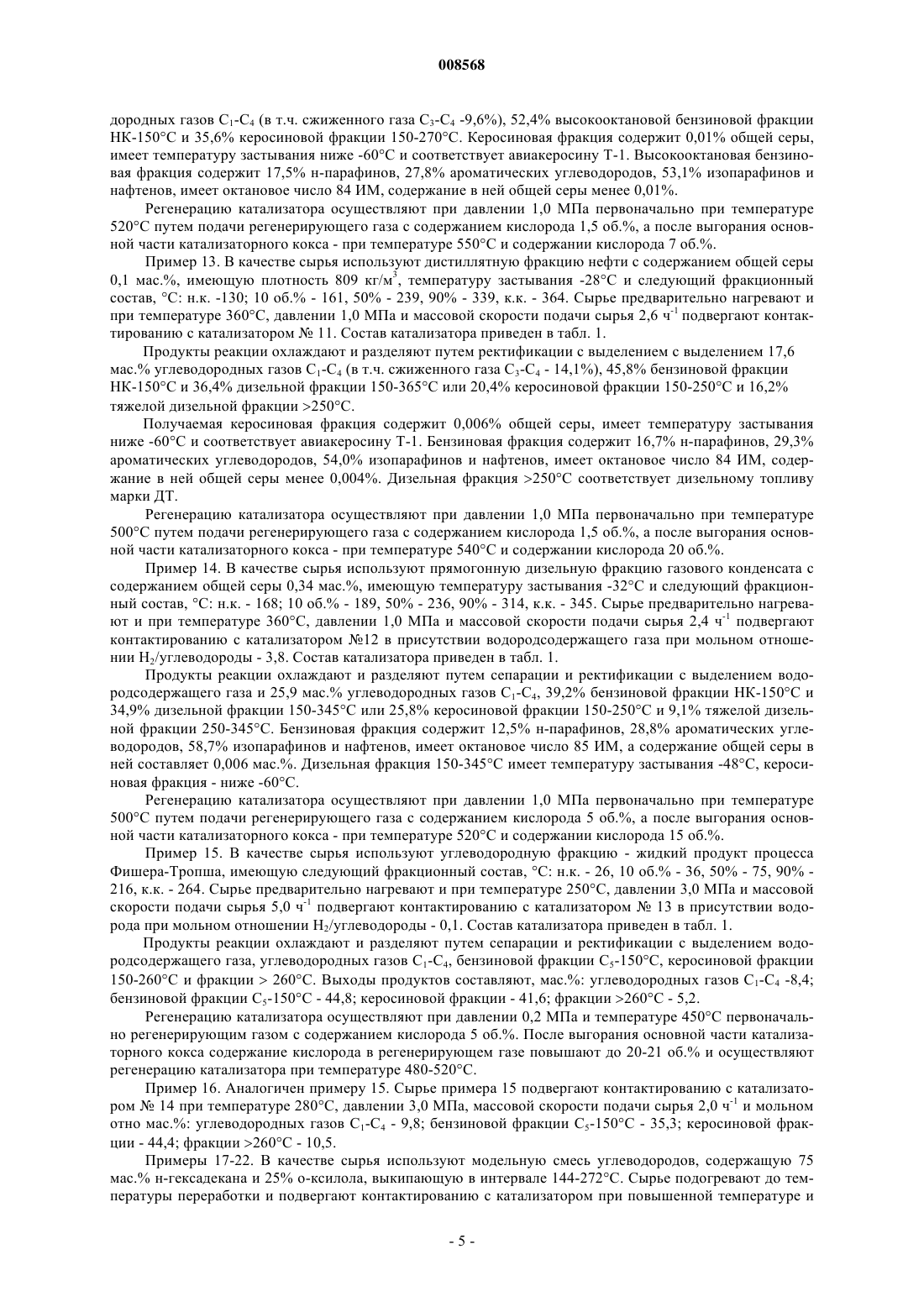

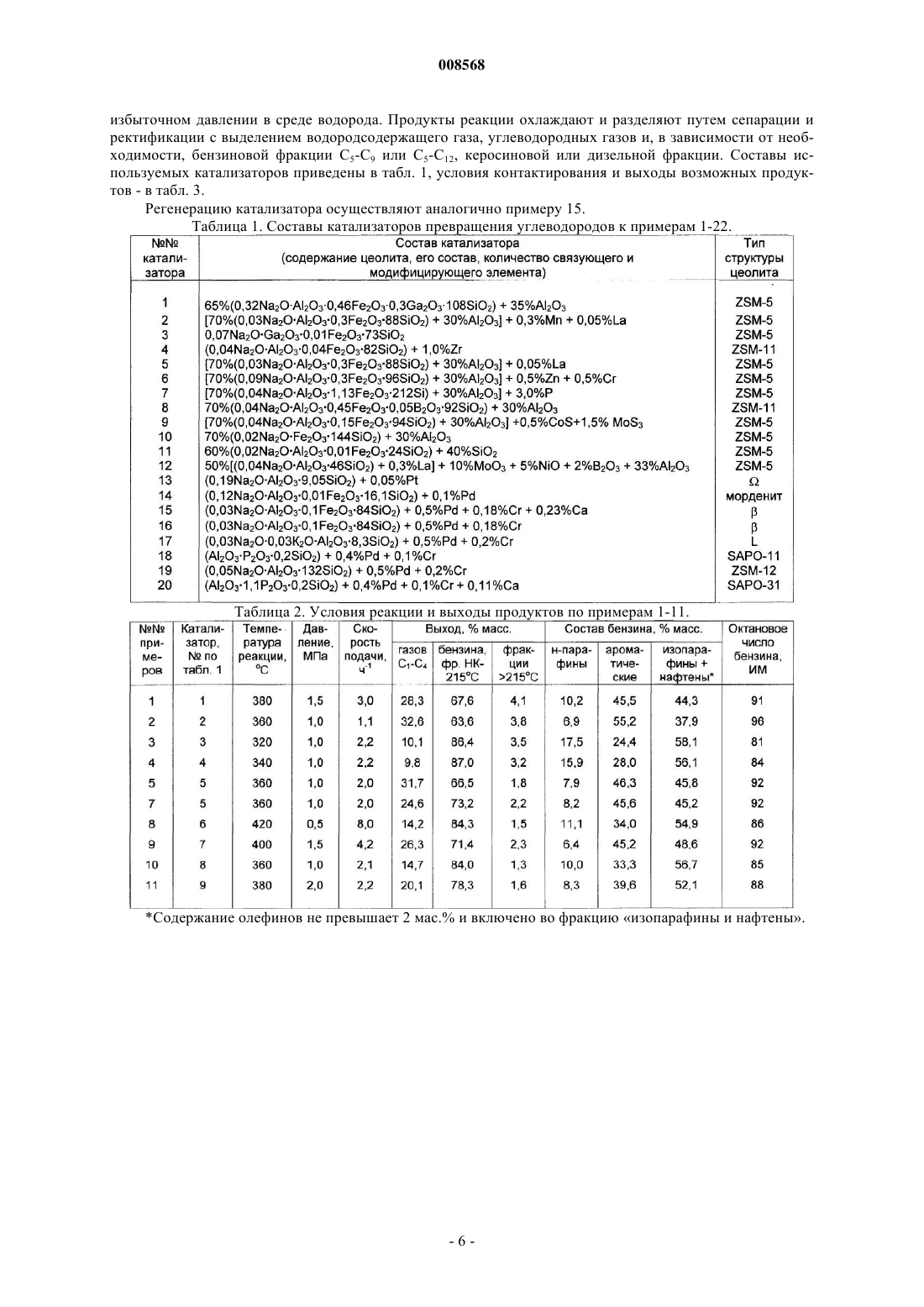

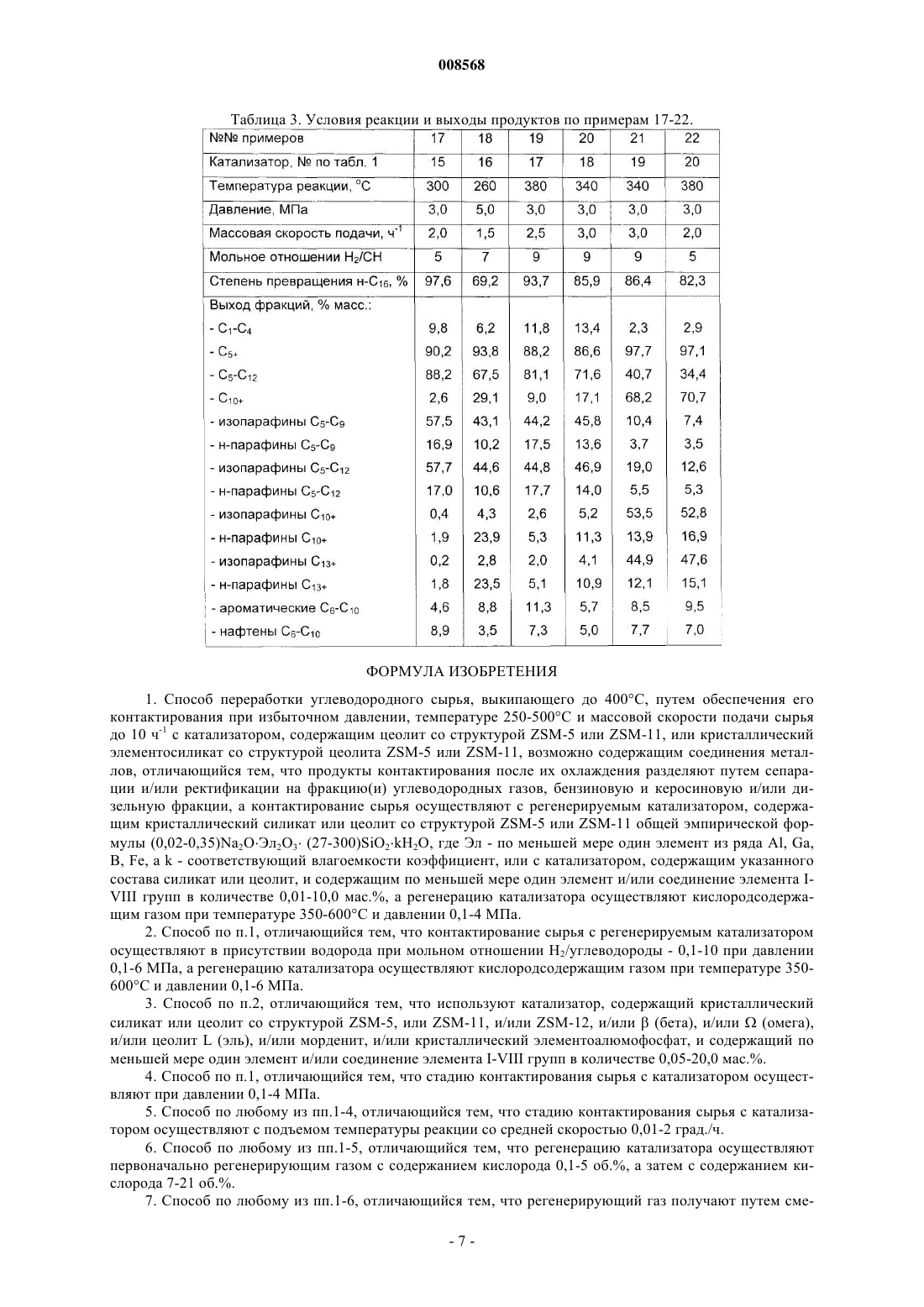

008568 Предлагаемое изобретение относится к способам переработки углеводородного сырья, имеющего температуру конца кипения от 140 до 400 С, для получения топливных фракций - бензиновых, керосиновых и/или дизельных фракций при помощи твердых катализаторов. Традиционным сырьем для получения высокооктановых бензинов, авиакеросинов и дизельных топлив являются различные фракции нефтей и газовых конденсатов. Высокооктановые бензины обычно получают или процессами крекинга углеводородных фракций, выкипающих выше 300 С, или процессами риформинга, изомеризации (Гуреев А.А., Жоров Ю.М., Смидович Е.В. Производство высокооктановых бензинов. М.: Химия, 1981, с. 224) и цеоформинга (Степанов В.Г., Ионе К.Г. Химия и технология топлив и масел, 2000,1, с. 8-12.) бензиновых или бензинолигроиновых фракций, выкипающих до 150250 С. Керосиновые и дизельные фракции часто получают путем ректификации нефти или газового конденсата с выделением соответствующих прямогонных фракций. При определенных их свойствах они могут быть непосредственно использованы соответственно в качестве авиакеросина и дизельного топлива. При повышенном содержании общей серы в прямогонных фракциях их подвергают серо- или гидроочистке для снижения содержания общей серы и получения продукта необходимого качества (Мановян А.К. Технология первичной переработки нефти и природного газа. М.: Химия, 2001, с. 568). Известны способы переработки углеводородного сырья широкого фракционного состава, включающего бензиновую и дизельную фракции. Так, согласно способу (Пат. РФ 2059688, кл. С 10G 69/02,С 10 G 45/02, 1996), углеводородное сырье - дизельные фракции совместно со смесью бензина и легкого газойля коксования подвергают гидроочистке с последующим разделением продуктов реакции с выделением газообразных продуктов, бензиновой фракции и дизельного топлива. Основным недостатком данного способа является то, что получаемая бензиновая фракция имеет низкие октановые числа и не может быть использована в качестве автобензина. Наиболее близким по своей технической сущности и достигаемому эффекту является способ переработки нефтяных дистиллятов (Пат. РФ 2181750, кл. С 10 G 35/095, 2002). Согласно выбранному прототипу бензиновые фракции с октановым числом не ниже 80 ММ получают путем превращения нефтяных дистиллятных фракций с температурой конца кипения до 200-400 С на пористом катализаторе при температуре 250-500 С, давлении не более 2 МПа и массовой скорости подачи сырья не более 10 ч-1. В качестве катализатора используют цеолиты со структурой ZSM-5, ZSM-11, ZSM-35, ZSM-38, ZSM-48,бета с мольным отношением SiO2/Al2O3 не выше 450 или галлосиликат, галоалюмосиликат, железосиликат, хромсиликат, хромалюмосиликат с приведенными выше структурами, или алюмофосфаты со структурой AlPO-5, AlPO-11, AlPO-31, AlPO-36, AlPO-37, AlPO-40, AlPO-41 с введенными элементами, выбранными из ряда: Mg, Zn, Ga, Mn, Fe, Si, Co, Cd. Возможно использование катализаторов, содержащих вышеперечисленные системы и до 10 мас.%, соединений по меньшей мере одного из следующих металлов: Zn, Ga, Ni, Co, Mo, W, Re, редкоземельные элементы, металлы платиновой группы. Основным недостатком прототипа является низкий ассортимент производимой продукции - получение только высокооктановых бензиновых фракций с температурой конца кипения не выше 195 С, в то время как современные отечественные стандарты ограничивают температуру конца кипения автомобильных бензинов 215 С (ГОСТ Р 51105-97, ГОСТ Р 51313-99). Задачей, решаемой настоящим изобретением, является создание способа переработки углеводородного сырья, позволяющего увеличить гибкость процесса с целью расширения ассортимента получаемых целевых продуктов: высокооктановые бензиновые фракции (в т.ч. автобензины) и тяжелые дистиллятные фракции, в т.ч. керосиновые или дизельные фракции, и повысить время работы катализатора. Поставленная задача достигается тем, что переработку углеводородного сырья, выкипающего до 400 С, осуществляют путем его контактирования при избыточном давлении 0,1-4,0 МПа, температуре 250-500 С и массовой скорости подачи сырья до 10 ч-1 с регенерируемым катализатором, продукты контактирования после их охлаждения разделяют путем сепарации и/или ректификации на фракцию(и) углеводородных газов, бензиновую и керосиновую и/или дизельную фракции, регенерацию катализатора осуществляют кислородсодержащим газом при температуре 350-600 С и давлении 0,1-4 МПа, а катализатор содержит кристаллический силикат или цеолит со структурой ZSM-5 или ZSM-11 общей эмпирической формулы (0,02-0,35)Na2OЭл 2O3-(27-300)SiO2kH2O, где Эл - по меньшей мере один элемент из ряда Al, Ga, В, Fe, a k - соответствующий влагоемкости коэффициент, или содержит указанного состава силикат или цеолит и по меньшей мере один элемент и/или соединение элемента I-VIII групп в количестве 0,01-10,0 мас.%. Поставленная задача достигается также тем, что контактирование сырья с катализатором осуществляют в присутствии водорода при мольном отношении Н 2/углеводороды - 0,1-10 при давлении 0,1-6 МПа, а регенерацию катализатора осуществляют кислородсодержащим газом при температуре 350-600 С и давлении 0,1-6 МПа; используют катализатор, содержащий кристаллический силикат или цеолит со структурой ZSM-5 или ZSM-11 и/или ZSM-12, и/или(бета), и/или(омега), и/или цеолит L (эль), и/или морденит, и/или кристаллический элементоалюмофосфат, и содержащий по меньшей мере один элемент и/или соедине-1 008568 ние элемента I-VIII групп в количестве 0,05-20,0 мас.%, а контактирование сырья с катализатором осуществляют в присутствии водорода при мольном отношении Н 2/углеводороды - 0,1-10 при давлении 0,16 МПа, а регенерацию катализатора осуществляют кислородсодержащим газом при температуре 350600 С и давлении 0,1-6 МПа; стадию контактирования сырья с катализатором осуществляют с подъемом температуры реакции со средней скоростью 0,01-2 град/ч; регенерацию катализатора осуществляют первоначально регенерирующим газом с содержанием кислорода 0,1-5 об.%, а затем с содержанием кислорода 7-21 об.%; регенерирующий газ получают путем смешения части отработанных газов регенерации с воздухом или с воздухом и азотом; в качестве сырья используют фракции нефти или газовый конденсат, или фракции газового конденсата, или продукты переработки нефтяных или газоконденсатных фракций, или другие углеводородные фракции, содержащие парафиновые, и/или нафтеновые, и/или ароматические углеводороды; стадию контактирования сырья с катализатором осуществляют совместно с дополнительно подаваемыми олефинсодержащими фракциями и/или кислородсодержащими органическими соединениями. Основными отличительными признаками предлагаемого способа являются разделение продуктов реакции путем сепарации и/или ректификации; применение регенерируемого катализатора, содержащего кристаллический силикат или цеолит со структурой ZSM-5 или ZSM-11 определенного состава; осуществление стадии регенерации катализатора; возможность применения катализатора, содержащего цеолит со структурой цеолитов типа ZSM-12,и/или бета, и/или омега, и/или цеолит L, и/или морденит, и по меньшей мере один элемент и/или соединение элемента I-VIII групп в количестве 0,05-20,0 мас.%; возможность осуществления стадии контактирования сырья с катализатором в присутствии водорода; возможность осуществления стадии контактирования сырья с катализатором с подъемом температуры реакции со средней скоростью 0,01-2 град/ч; возможность осуществления стадии контактирования сырья с катализатором совместно с дополнительно подаваемыми олефинсодержащими фракциями и/или кислородсодержащими органическими соединениями. Основными преимуществами предлагаемого способа являются расширение ассортимента получаемой продукции - возможно производство высокооктановых бензиновых фракций, керосиновых и дизельных фракций с низкими температурами застывания и пониженным содержанием общей серы; расширение ассортимента перерабатываемого сырья; повышение длительности межрегенерационного периода работы катализатора. Достигаемый результат связан с оптимизацией состава участвующих в реакциях разрыва С-С и C-S связей активных центров катализатора, формируемых компонентным составом. Варьирование состава катализатора, а так же состава цеолитов позволяет обеспечить наличие в нем активных центров, участвующих и в реакциях превращения высших углеводородов C5+, и таким образом изменять состав и качество дистиллятных фракций и получать при этом высокооктановые бензиновые фракции и керосиновые или дизельные фракции с низкими температурами помутнения и застывания (т.е. расширить ассортимент выпускаемой продукции) и с пониженным содержанием общей серы. Применение водорода позволяет перерабатывать углеводородные фракции, имеющие температуру конца кипения от 140 до 400 С, с более высокой длительностью межрегенерационного периода работы катализатора, что увеличивает срок его службы, а также повысить, в случае переработки серосодержащего сырья, степень обессеривание целевого продукта. Модифицирование катализатора некоторыми элементами и/или их соединениями дополнительно позволяет достичь и большей глубины очистки серосодержащих углеводородных фракций от общей серы. Способ осуществляют следующим образом. Сырье или сырье в смеси с водородсодержащим газом,возможно в смеси с олефинсодержащими фракциями и/или кислородсодержащими соединениями, предварительно нагревают до температуры переработки в соответствующих технологических аппаратах (теплообменники, печи и т.п.) и в реакторе(ах) при температуре 250-500 С, давлении 0,1-6,0 МПа и массовой скорости подачи сырья до 10 ч-1 подвергают контактированию с периодически регенерируемым катализатором. Могут быть использованы разные типы реакторных систем - со стационарным или с движущимся, или с кипящим слоем катализатора. Оптимальные параметры процесса (температура, давление, скорость подачи) определяются в зависимости от типа применяемого катализатора, состава сырья и типа производимой целевой продукции. Усредненная температура реакции может быть примерно одинакова во всех работающих реакторах или различаться. Для увеличения длительности межрегенерационного пробега катализатора, которая зависит от типа сырья и условий реакции, возможно повышение температуры реакции так, чтобы поддерживать качество и групповой состав продуктов на одном уровне.-2 008568 Продукты реакции охлаждают в соответствующих технологических аппаратах (теплообменники,холодильники и т.п.) и разделяют путем сепарации и/или ректификации с выделением газообразных фракций, в т.ч. сжиженного газа, и в зависимости от ассортимента продукции, различных жидких фракций, например бензиновой фракции 215 С (или автобензина) и фракции 215 С; бензиновой фракции н.к.-150 С, керосиновой фракции 150-250 С (или авиакеросина) и фракции 250 С (если последняя имеется); бензиновой фракции н.к.-150 С, дизельной фракции 150-350 С (или дизтоплива) и фракции 350 С(если последняя имеется). В целом ассортимент возможной продукции (высокооктановая бензиновая фракция и керосиновая или дизельная фракция) зависит от содержания в сырье соответствующих им фракций и условий процесса. В ходе переработки углеводородного сырья на катализаторе протекают процессы коксообразования, приводящие со временем к обратимой дезактивации катализатора, в результате чего происходит снижение его уровня активности. Для восстановления уровня активности катализатора периодически осуществляют его окислительную регенерацию, заключающуюся в выжигании образовавшегося на катализаторе кокса кислородсодержащим газом. Стадию регенерации катализатора осуществляют при температуре 350-600 С и давлении 0,1-6,0 МПа первоначально регенерирующим газом с содержанием кислорода 0,1-5 об.%, а затем по мере выгорания основной части кокса - с содержанием кислорода 7-21 об.%. Регенерирующий газ получают путем смешения воздуха с азотом. Возможно получение регенерирующего газа путем смешения части отработанных газов регенерации, подаваемых на рециркуляцию, с воздухом или с воздухом и азотом. Катализаторы готовят известными методами, варьируя в определенном соотношении загрузочные компоненты. На стадии приготовления активных форм цеолитов применяют известные методы модифицирования (декатионирования, деалюминирования, ионного и катионного обмена, пропитки, термообработки и т.д.) в различных сочетаниях. Применяемые кристаллические элементоалюмофосфаты имеют структуру SAPO-5, SAPO-11, SAPO-31 и т.п. В качестве сырья процесса используют любые углеводородные фракции, имеющие температуру конца кипения от 140 до 400 С - фракции нефти, газовый конденсат или его фракции, продукты переработки нефтяных или газоконденсатных фракций и другие углеводородные фракции (например, продукты процесса Фишера-Тропша и т.п.). Сущность предлагаемого способа и его практическая применимость подтверждается нижеприведенными примерами. Примеры 1-13 иллюстрируют возможность переработки углеводородного сырья без применения водорода, примеры 14-22 - в присутствии водородсодержащего газа. Пример 1. В качестве сырья используют газовый конденсат, имеющий следующий фракционный состав, С: н.к. - 27; 10% об. - 59, 50% -114, 90% - 234, к.к. - 252 и содержащий углеводороды, мас.%: парафины С 3-С 4 - 7,8; н-парафины С 5+ - 26,5; изопарафины и нафтены С 5+ - 54,1; ароматические С 6+ 11,6. Сырье предварительно нагревают до температуры переработки и при температуре 360 С, давлении 1,0 МПа и массовой скорости подачи сырья 1,0 ч-1 подвергают контактированию с катализатором 1. Состав катализатора приведен в табл. 1. Продукты реакции охлаждают и разделяют путем сепарации и ректификации с выделением 28,3 мас.% углеводородных газов С 1-С 4 (в т.ч. сжиженного газа С 3-С 4 - 21,8%), 67,6% высокооктановой бензиновой фракции НК-215 С и 4,1% фракции 215 С. Высокооктановая бензиновая фракция содержит 10,2% н-парафинов, 45,5% ароматических углеводородов, 42,5% изопарафинов и нафтенов, 1,8% непредельных углеводородов, имеет октановое число 82 ММ и 91 ИМ и соответствует автобензину АИ-91. После снижения уровня активности катализатора, вызванного процессами коксообразования, приводящего к снижению выхода ароматических углеводородов и падению октанового числа получаемой бензиновой фракции, проводят окислительную регенерацию катализатора, заключающуюся в выжигании образовавшегося на катализаторе кокса кислородсодержащим газом. Регенерацию закоксованного катализатора осуществляют при давлении 1,0 МПа первоначально при температуре 450 С путем подачи регенерирующего газ с содержанием кислорода 0,5 об.%, а после выгорания основной части катализаторного кокса - при температуре 520 С и содержании кислорода 15 об.%. Примеры 2-4. Аналогичны примеру 1. Составы используемых катализаторов приведены в табл. 1,условия контактирования, выходы продуктов и характеристика получаемых бензинов - в табл. 2. Пример 5. В качестве сырья используют прямогонную бензиновую фракцию нефти, имеющую следующий фракционный состав, С: н.к. - 32; 10 об.% -53, 50% - 101, 90% - 132, к.к. - 154 и содержащую углеводороды, мас.%: парафины С 3-С 4 - 1,1; н-парафины С 5+ - 32,1; изопарафины и нафтены С 5+ - 58,1; ароматические С 6+ - 8,4. Сырье предварительно нагревают и при температуре 360 С, давлении 1,0 МПа и массовой скорости подачи сырья 2,0 ч-1 подвергают контактированию с катализатором 5. Состав катализатора приведен в табл. 1.-3 008568 Продукты реакции охлаждают и разделяют путем сепарации и ректификации с выделением 31,7 мас.% углеводородных газов С 1-С 4 (в т.ч. сжиженного газа С 3-С 4 марки СПБТ - 23,8%), 66,5% высокооктановой бензиновой фракции НК-215 С и 1,8% фракции 215 С. Высокооктановая бензиновая фракция содержит 8% н-парафинов, 46% ароматических углеводородов, 45% изопарафинов и нафтенов, 1% непредельных углеводородов, имеет октановое число 83 ММ и 92 ИМ и соответствует автобензину АИ 92. Групповой состав продуктов не изменяется в течение 45 ч переработки, после чего, вследствие процессов коксообразования происходит обратимая дезактивация катализатора, приводящая к снижению уровня активности катализатора. После снижения уровня активности катализатора, приводящего к снижению выхода ароматических углеводородов и падению октанового числа получаемой бензиновой фракции, проводят окислительную регенерацию катализатора, заключающуюся в выжигании образовавшегося на катализаторе кокса кислородсодержащим газом. Регенерацию закоксованного катализатора осуществляют при давлении 0,2 МПа первоначально при температуре 480 С путем подачи регенерирующего газ с содержанием кислорода 5,0 об.%, а после выгорания основной части катализаторного кокса - при температуре 550 С и содержании кислорода 21 об.%. Пример 6. Аналогичен примеру 5 с тем отличием, что стадию контактирования сырья с катализатором 5 осуществляют с подъемом температуры реакции от 360 до 450 С со средней скоростью 2 град/ч пропорционально степени дезактивации катализатора, поддерживая качество и групповой состав продуктов на одном уровне. Регенерацию катализатора осуществляют через 180 ч работы катализатора. В течение 180 ч работы катализатора (при прочих условиях примера 5) групповой состав, выходы и качество продуктов, аналогичные примеру 5, не изменяются. Пример 7. Аналогичен примеру 5. На катализаторе 5 и при условиях примера 5 осуществляют превращение сырья, состоящего из 88 мас.%, прямогонной бензиновой фракции приведенного в примере 5 состава и 12% олефинов. После разделения продуктов реакции получают 24,6 мас.%, углеводородных газов С 1-С 4 (в т.ч. сжиженного газа С 3-С 4 марки СПБТ - 18,5%), 73,2% высокооктановой бензиновой фракции НК-215 С и 2,2% фракции 215 С. Высокооктановая бензиновая фракция содержит 8% нпарафинов, 46% ароматических углеводородов, 44% изопарафинов и нафтенов, 1% непредельных углеводородов, имеет октановое число 82 ММ и 92 ИМ и соответствует автобензину АИ-92. Пример 8. Аналогичен примеру 5. Превращение сырья приведенного в примере 5 состава осуществляют на катализаторе 6 в присутствии добавляемых к сырью метанола и н-пропанола при соотношении 8:1:1 масс, соответственно. После охлаждения и разделения продуктов реакции получают 8,6% масс. воды, 13,0% углеводородных газов С 1-С 4 (в т.ч. сжиженного газа С 3-С 4 марки СПБТ - 9,8%), 77,1% высокооктановой бензиновой фракции НК-215 С и 1,3% фракции 215 С. Состав катализатора приведен в табл. 1, условия контактирования, выходы продуктов на углеводородную часть и характеристика получаемого бензина - в табл. 2. Пример 9. В качестве сырья используют прямогонную бензиновую фракцию газового конденсата с содержанием общей серы 0,29 мас.%, имеющую следующий фракционный состав, С: н.к. - 43; 10 об.% 92, 50% -124, 90% -165, к.к. - 195 и содержащую углеводороды, мас.%: парафины С 3-С 4 - 0,7; н-парафины С 5+ - 30,8; изопарафины и нафтены С 5+ - 55,8; ароматические С 6+ - 12,7. Сырье предварительно нагревают и при температуре 400 С, давлении 1,5 МПа и массовой скорости подачи сырья 4,2 ч-1 подвергают контактированию с катализатором 7. Состав катализатора приведен в табл. 1. Продукты реакции охлаждают и разделяют путем сепарации и ректификации с выделением 26,3 мас.%, углеводородных газов С 1-С 4 (в т.ч. сжиженного газа С 3-С 4 - 21,6%), 71,4% высокооктановой бензиновой фракции НК-215 С и 2,3% фракции 215 С. Высокооктановая бензиновая фракция имеет содержание общей серы 0,008%, содержит 6,4% н-парафинов, 45,2% ароматических углеводородов, 48,4% изопарафинов и нафтенов, имеет октановое число 84 ММ и 92 ИМ, и соответствует автобензину АИ-92. Регенерацию катализатора осуществляют при давлении 1,0 МПа первоначально при температуре 500 С путем подачи регенерирующего газа с содержанием кислорода 1,5 об.%, а после выгорания основной части катализаторного кокса - при температуре 520 С и содержании кислорода 10 об.%. Регенерирующий газ получают путем смешения части отработанных газов регенерации, подаваемых на рециркуляцию, с воздухом и азотом. Примеры 10-11. Аналогичны примеру 9. Составы используемых катализаторов приведены в табл. 1,условия контактирования, выходы продуктов и характеристика получаемых бензинов - в табл. 2. Содержание общей серы в полученных бензинах составляет: 0,035 мас.%, по примеру 10 и 0,016 мас.%, по примеру 11. Пример 12. В качестве сырья используют прямогонную фракцию газового конденсата с содержанием общей серы 0,04 мас.%, имеющую плотность 791 кг/м 3, температуру застывания -42 С и следующий фракционный состав, С: н.к. - 151; 10 об.% -162, 50% - 189, 90% - 241, к.к. - 267. Сырье нагревают до температуры переработки и при температуре 320 С, давлении 1,0 МПа и массовой скорости подачи сырья 2,5 ч-1 подвергают контактированию с катализатором 10. Состав катализатора приведен в табл. 1. Продукты реакции охлаждают и разделяют путем ректификации с выделением 12,0 мас.%, углево-4 008568 дородных газов С 1-С 4 (в т.ч. сжиженного газа С 3-С 4 -9,6%), 52,4% высокооктановой бензиновой фракции НК-150 С и 35,6% керосиновой фракции 150-270 С. Керосиновая фракция содержит 0,01% общей серы,имеет температуру застывания ниже -60 С и соответствует авиакеросину Т-1. Высокооктановая бензиновая фракция содержит 17,5% н-парафинов, 27,8% ароматических углеводородов, 53,1% изопарафинов и нафтенов, имеет октановое число 84 ИМ, содержание в ней общей серы менее 0,01%. Регенерацию катализатора осуществляют при давлении 1,0 МПа первоначально при температуре 520 С путем подачи регенерирующего газа с содержанием кислорода 1,5 об.%, а после выгорания основной части катализаторного кокса - при температуре 550 С и содержании кислорода 7 об.%. Пример 13. В качестве сырья используют дистиллятную фракцию нефти с содержанием общей серы 0,1 мас.%, имеющую плотность 809 кг/м 3, температуру застывания -28 С и следующий фракционный состав, С: н.к. -130; 10 об.% - 161, 50% - 239, 90% - 339, к.к. - 364. Сырье предварительно нагревают и при температуре 360 С, давлении 1,0 МПа и массовой скорости подачи сырья 2,6 ч-1 подвергают контактированию с катализатором 11. Состав катализатора приведен в табл. 1. Продукты реакции охлаждают и разделяют путем ректификации с выделением с выделением 17,6 мас.% углеводородных газов С 1-С 4 (в т.ч. сжиженного газа С 3-С 4 - 14,1%), 45,8% бензиновой фракции НК-150 С и 36,4% дизельной фракции 150-365 С или 20,4% керосиновой фракции 150-250 С и 16,2% тяжелой дизельной фракции 250 С. Получаемая керосиновая фракция содержит 0,006% общей серы, имеет температуру застывания ниже -60 С и соответствует авиакеросину Т-1. Бензиновая фракция содержит 16,7% н-парафинов, 29,3% ароматических углеводородов, 54,0% изопарафинов и нафтенов, имеет октановое число 84 ИМ, содержание в ней общей серы менее 0,004%. Дизельная фракция 250 С соответствует дизельному топливу марки ДТ. Регенерацию катализатора осуществляют при давлении 1,0 МПа первоначально при температуре 500 С путем подачи регенерирующего газа с содержанием кислорода 1,5 об.%, а после выгорания основной части катализаторного кокса - при температуре 540 С и содержании кислорода 20 об.%. Пример 14. В качестве сырья используют прямогонную дизельную фракцию газового конденсата с содержанием общей серы 0,34 мас.%, имеющую температуру застывания -32 С и следующий фракционный состав, С: н.к. - 168; 10 об.% - 189, 50% - 236, 90% - 314, к.к. - 345. Сырье предварительно нагревают и при температуре 360 С, давлении 1,0 МПа и массовой скорости подачи сырья 2,4 ч-1 подвергают контактированию с катализатором 12 в присутствии водородсодержащего газа при мольном отношении Н 2/углеводороды - 3,8. Состав катализатора приведен в табл. 1. Продукты реакции охлаждают и разделяют путем сепарации и ректификации с выделением водородсодержащего газа и 25,9 мас.% углеводородных газов С 1-С 4, 39,2% бензиновой фракции НК-150 С и 34,9% дизельной фракции 150-345 С или 25,8% керосиновой фракции 150-250 С и 9,1% тяжелой дизельной фракции 250-345 С. Бензиновая фракция содержит 12,5% н-парафинов, 28,8% ароматических углеводородов, 58,7% изопарафинов и нафтенов, имеет октановое число 85 ИМ, а содержание общей серы в ней составляет 0,006 мас.%. Дизельная фракция 150-345 С имеет температуру застывания -48 С, керосиновая фракция - ниже -60 С. Регенерацию катализатора осуществляют при давлении 1,0 МПа первоначально при температуре 500 С путем подачи регенерирующего газа с содержанием кислорода 5 об.%, а после выгорания основной части катализаторного кокса - при температуре 520 С и содержании кислорода 15 об.%. Пример 15. В качестве сырья используют углеводородную фракцию - жидкий продукт процесса Фишера-Тропша, имеющую следующий фракционный состав, С: н.к. - 26, 10 об.% - 36, 50% - 75, 90% 216, к.к. - 264. Сырье предварительно нагревают и при температуре 250 С, давлении 3,0 МПа и массовой скорости подачи сырья 5,0 ч-1 подвергают контактированию с катализатором 13 в присутствии водорода при мольном отношении Н 2/углеводороды - 0,1. Состав катализатора приведен в табл. 1. Продукты реакции охлаждают и разделяют путем сепарации и ректификации с выделением водородсодержащего газа, углеводородных газов C1-C4, бензиновой фракции С 5-150 С, керосиновой фракции 150-260 С и фракции 260 С. Выходы продуктов составляют, мас.%: углеводородных газов С 1-С 4 -8,4; бензиновой фракции С 5-150 С - 44,8; керосиновой фракции - 41,6; фракции 260 С - 5,2. Регенерацию катализатора осуществляют при давлении 0,2 МПа и температуре 450 С первоначально регенерирующим газом с содержанием кислорода 5 об.%. После выгорания основной части катализаторного кокса содержание кислорода в регенерирующем газе повышают до 20-21 об.% и осуществляют регенерацию катализатора при температуре 480-520 С. Пример 16. Аналогичен примеру 15. Сырье примера 15 подвергают контактированию с катализатором 14 при температуре 280 С, давлении 3,0 МПа, массовой скорости подачи сырья 2,0 ч-1 и мольном отно мас.%: углеводородных газов С 1-С 4 - 9,8; бензиновой фракции С 5-150 С - 35,3; керосиновой фракции - 44,4; фракции 260 С - 10,5. Примеры 17-22. В качестве сырья используют модельную смесь углеводородов, содержащую 75 мас.% н-гексадекана и 25% о-ксилола, выкипающую в интервале 144-272 С. Сырье подогревают до температуры переработки и подвергают контактированию с катализатором при повышенной температуре и-5 008568 избыточном давлении в среде водорода. Продукты реакции охлаждают и разделяют путем сепарации и ректификации с выделением водородсодержащего газа, углеводородных газов и, в зависимости от необходимости, бензиновой фракции С 5-С 9 или C5-C12, керосиновой или дизельной фракции. Составы используемых катализаторов приведены в табл. 1, условия контактирования и выходы возможных продуктов - в табл. 3. Регенерацию катализатора осуществляют аналогично примеру 15. Таблица 1. Составы катализаторов превращения углеводородов к примерам 1-22. Таблица 2. Условия реакции и выходы продуктов по примерам 1-11. Содержание олефинов не превышает 2 мас.% и включено во фракцию изопарафины и нафтены.-6 008568 Таблица 3. Условия реакции и выходы продуктов по примерам 17-22. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ переработки углеводородного сырья, выкипающего до 400 С, путем обеспечения его контактирования при избыточном давлении, температуре 250-500 С и массовой скорости подачи сырья до 10 ч-1 с катализатором, содержащим цеолит со структурой ZSM-5 или ZSM-11, или кристаллический элементосиликат со структурой цеолита ZSM-5 или ZSM-11, возможно содержащим соединения металлов, отличающийся тем, что продукты контактирования после их охлаждения разделяют путем сепарации и/или ректификации на фракцию(и) углеводородных газов, бензиновую и керосиновую и/или дизельную фракции, а контактирование сырья осуществляют с регенерируемым катализатором, содержащим кристаллический силикат или цеолит со структурой ZSM-5 или ZSM-11 общей эмпирической формулы (0,02-0,35)Nа 2 ОЭл 2 О 3 (27-300)SiO2kН 2 О, где Эл - по меньшей мере один элемент из ряда Al, Ga,В, Fe, а k - соответствующий влагоемкости коэффициент, или с катализатором, содержащим указанного состава силикат или цеолит, и содержащим по меньшей мере один элемент и/или соединение элемента IVIII групп в количестве 0,01-10,0 мас.%, а регенерацию катализатора осуществляют кислородсодержащим газом при температуре 350-600 С и давлении 0,1-4 МПа. 2. Способ по п.1, отличающийся тем, что контактирование сырья с регенерируемым катализатором осуществляют в присутствии водорода при мольном отношении Н 2/углеводороды - 0,1-10 при давлении 0,1-6 МПа, а регенерацию катализатора осуществляют кислородсодержащим газом при температуре 350600 С и давлении 0,1-6 МПа. 3. Способ по п.2, отличающийся тем, что используют катализатор, содержащий кристаллический силикат или цеолит со структурой ZSM-5, или ZSM-11, и/или ZSM-12, и/или(бета), и/или(омега),и/или цеолит L (эль), и/или морденит, и/или кристаллический элементоалюмофосфат, и содержащий по меньшей мере один элемент и/или соединение элемента I-VIII групп в количестве 0,05-20,0 мас.%. 4. Способ по п.1, отличающийся тем, что стадию контактирования сырья с катализатором осуществляют при давлении 0,1-4 МПа. 5. Способ по любому из пп.1-4, отличающийся тем, что стадию контактирования сырья с катализатором осуществляют с подъемом температуры реакции со средней скоростью 0,01-2 град./ч. 6. Способ по любому из пп.1-5, отличающийся тем, что регенерацию катализатора осуществляют первоначально регенерирующим газом с содержанием кислорода 0,1-5 об.%, а затем с содержанием кислорода 7-21 об.%. 7. Способ по любому из пп.1-6, отличающийся тем, что регенерирующий газ получают путем сме-7 008568 шения части отработанных газов регенерации с воздухом или с воздухом и азотом. 8. Способ по любому из пп.1-7, отличающийся тем, что в качестве сырья используют фракции нефти или газовый конденсат, или фракции газового конденсата, или продукты переработки нефтяных или газоконденсатных фракций, или другие углеводородные фракции, содержащие парафиновые и/или нафтеновые, и/или ароматические углеводороды. 9. Способ по любому из пп.1-8, отличающийся тем, что стадию контактирования сырья с катализатором осуществляют совместно с дополнительно подаваемыми олефинсодержащими фракциями и/или кислородсодержащими органическими соединениями.

МПК / Метки

МПК: C10G 35/095, B01J 29/86, B01J 29/22, B01J 29/87, B01J 29/88, B01J 29/60, C10G 45/12, B01J 29/85, C10G 47/02, B01J 29/076, B01J 29/48

Метки: способ, углеводородного, сырья, переработки

Код ссылки

<a href="https://eas.patents.su/9-8568-sposob-pererabotki-uglevodorodnogo-syrya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ переработки углеводородного сырья</a>

Предыдущий патент: Кислотный поверхностно-активный состав для обработки призабойной зоны

Следующий патент: Регулирование отношения этилена к пропилену, получаемых в процессе превращения кислородсодержащего вещества в олефины

Случайный патент: Производные n-(арилалкил)-1н-пирролопиридин-2-карбоксамидов, их получение и их применение в терапии