Высокоотражающая стеклянная панель

Формула / Реферат

1. Остекление, на поверхности которого методом вакуумного напыления выполнено отражающее покрытие, которое содержит по меньшей мере один отражающий слой на основе оксидов циркония, тантала или ниобия или смешанного оксида двух или более из перечисленных металлов; или которое содержит по меньшей мере один отражающий слой на основе оксидов циркония, тантала или ниобия или смешанного оксида двух или более из перечисленных металлов и дополнительно по меньшей мере один другой дополнительный отражающий слой, имеющий коэффициент преломления выше 2,2, причем толщина данного отражающего слоя или системы отражающих слоев подбирается таким образом, чтобы на листе прозрачного флоат-стекла, имеющем толщину 4 мм, данный слой или слои обеспечивали отражение по меньшей мере 20% и пропускание света по меньшей мере 60%, где слой или система слоев имеют толщину между 200 и 700, где остекление имеет между стеклянным листом и отражающим слоем или системой отражающих слоев по меньшей мере один слой на основе оксида олова, кроме того, данный слой или система слоев имеют механическую и/или химическую устойчивость, сравнимую со слоями, получаемыми методом пиролиза, применяемыми для производства изделий с оптическими характеристиками такого же типа.

2. Остекление по п.1, в котором отражающий слой представляет собой слой оксида ниобия.

3. Остекление по п.1, в котором отражающий слой представляет собой слой смешанного оксида ниобия и циркония.

4. Остекление по п.3, в котором атомное отношение Zr/Nb составляет от 0,25 до 0,75.

5. Остекление по предшествующему пункту, в котором отражающий слой или система отражающих слоев такие, что при нанесении на лист прозрачного флоат-стекла, имеющего толщину 4 мм, поглощение данного листа с нанесенным покрытием составляет менее 20% падающего света и предпочтительно менее 10%.

6. Остекление по одному из предшествующих пунктов, в котором цвет отраженного света по системе CIE таков, что при использовании источника света D серии и при значении телесного угла 10° относительно нормали к остеклению а*≤0 и b*≤6.

7. Остекление по одному из предшествующих пунктов, для которого при тепловой обработке при температуре по меньшей мере 550°С в течение 5 мин измеренное значение замутненности не превышает 2% и предпочтительно 1%.

8. Остекление по одному из предшествующих пунктов, содержащее, помимо отражающего слоя на основе оксидов циркония, тантала или ниобия или смешанного оксида двух или более из перечисленных металлов, между данным слоем и стеклянным листом по меньшей мере один слой оксида, имеющий коэффициент преломления выше, чем у указанного отражающего слоя.

9. Остекление по предшествующему пункту, в котором слой, имеющий коэффициент преломления выше, чем у указанного отражающего слоя, представляет собой слой оксида титана или слой оксинитрида титана, атомное отношение N/O в котором составляет до 0,1.

10. Остекление по предшествующему пункту, в котором слой на основе оксида олова содержит по меньшей мере 30 мас.% и предпочтительно по меньшей мере 40 мас.% оксида олова, остальная часть, по существуЮ состоит из оксида цинка.

11. Остекление по предшествующему пункту, в котором слой на основе оксида олова имеет толщину, не более чем в 1,2 раза превосходящую толщину отражающего слоя или системы отражающих слоев.

12. Остекление по одному из предшествующих пунктов, в котором отражающий слой или система отражающих слоев покрыт(а) защитным слоем для защиты от истирания, состоящим из углерода, нанесенного методом распыления, или полимерным слоем.

13. Остекление по п.12, защитный слой которого является удаляемым посредством тепловой обработки, в частности, в процессе типа изгибания или закалки.

14. Остекление по одному из предшествующих пунктов, в котором стеклянный лист с нанесенным покрытием представляет собой окрашенный по всему объему лист, который в отраженном свете при облучении источником света D65 и телесном угле 2° имеет доминирующую длину волны lm между 475 и 600 нм.

Текст

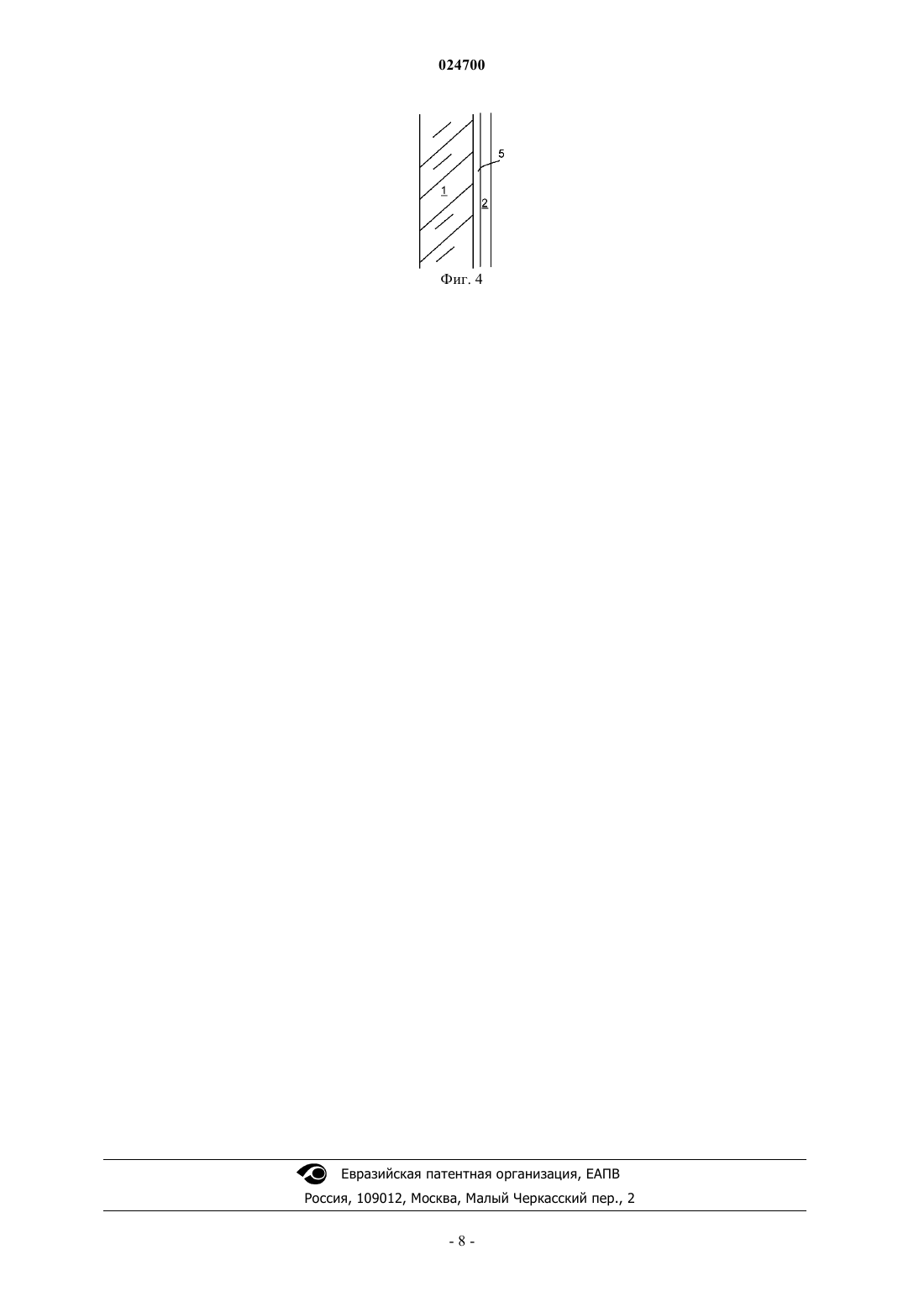

Изобретение относится к остеклению, на поверхности которого методом вакуумного напыления выполнено отражающее покрытие, которое содержит по меньшей мере один отражающий слой на основе оксидов циркония, тантала или ниобия, или смешанного оксида двух или более из перечисленных металлов; или которое содержит по меньшей мере один отражающий слой на основе оксидов циркония, тантала или ниобия, или смешанного оксида двух или более из перечисленных металлов, и дополнительно по меньшей мере один другой дополнительный отражающий слой, имеющий коэффициент преломления выше 2,2, причем толщина данного отражающего слоя или системы отражающих слоев подбирается таким образом, чтобы на листе прозрачного флоат-стекла, имеющем толщину 4 мм, данный слой или слои обеспечивали отражение по меньшей мере 20% и пропускание света по меньшей мере 60%, где слой или система слоев имеют толщину между 200 и 700 А, где остекление имеет между стеклянным листом и отражающим слоем или системой отражающих слоев по меньшей мере один слой на основе оксида олова, кроме того данный слой или система слоев имеют механическую и/или химическую устойчивость, сравнимую со слоями, получаемыми методом пиролиза, применяемыми для производства изделий с оптическими характеристиками такого же типа.(71)(73) Заявитель и патентовладелец: АГК ГЛАСС ЮРОП (BE) Изобретение касается остекления, обладающего высокой отражающей способностью в видимой области, в то же время сохраняющего значительную долю пропускания. Описываемое остекление может применяться, в частности, для ограничения естественного накопления энергии, особенно в зданиях, интенсивно облучаемых солнцем. Ограничение накопления энергии дает возможность экономить на кондиционировании воздуха. Описываемое остекление отличается также значением своего "солнечного фактора" - измеряемой величины, которая характеризует долю энергии,пропускаемой стеклом и испускаемой стеклом внутрь помещения после поглощения, от общей энергии падающего светового потока. Остекления такого типа обычно получают нанесением на лист стекла слоя покрытия или системы слоев, называемых "жесткими". Эти слои обычно наносят методом пиролиза на горячее стекло сразу после формирования листа. Чаще всего пиролиз проводят прямо в ходе производственного процесса, то есть на том же предприятии по изготовлению стекол. Покрытие наносят на ленту флоат-стекла, вс ещ имеющую высокую температуру. Одним известным отличительным признаком продуктов, полученных методом пиролиза, является то, что они относительно твердые. Они хорошо выдерживают как химическое, так и механическое воздействие. По этой причине их широко применяют, при необходимости направляя поверхность с нанесенным покрытием в сторону внешних воздействий. Этот отличительный признак отличает слои, полученные пиролизом, от слоев, полученных методом вакуумного напыления; эти два типа методов представляют собой два наиболее широко применяемых способа получения тонких слоев на стеклянной подложке. В отличие от описанного выше, слои, полученные методом вакуумного напыления, называют "мягкими". Их недостаточная механическая или химическая устойчивость означает, что данные слои обычно применяют в конструкциях, где они не подвергаются механическим или химическим воздействиям. Это имеет место в многослойном остеклении. В таких остеклениях данные слои обращены в пространство между листами. Хотя использование пиролизных слоев удовлетворяет технические потребности, их применение,однако, тесно связано с доступностью подходящих специфических предшественников. Доступные предшественники не дают возможности получить все возможные слои. Кроме того, применение методик пиролиза требует наличия специального очень дорогостоящего оборудования, которое должно быть интегрировано в производственные линии, и количество которого по экономическим причинам неизбежно ограничено, и поэтому оно географически распределено дискретно по территориям, для которых предназначена производимая продукция. Оборудование для нанесения покрытий методом вакуумного напыления не зависит от производственных мощностей для производства стекла. Операции по нанесению покрытий данным способом проводят, выражаясь стандартной терминологией, "автономно", другими словами покрытия наносят на ранее произведенное стекло, которое перед этим могло храниться, транспортироваться, резаться и т.д. В особенности по причинам логистики, одной целью изобретения является возможность получения остекления, на которое покрытие нанесено методом распыления, и которое обладает характеристиками продукции, полученной методом пиролиза. Очевидно необходимо, чтобы затраты на производство данного остекления оставались сравнимыми с затратами на производство остекления, покрытие на которое нанесено методом пиролиза. Известны слои, наносимые вакуумным напылением и обеспечивающие благоприятное значение солнечного фактора. В особенности это касается слоев из оксида титана. Однако такие слои, как указано ранее, имеют недостаточную для применения механическую устойчивость, за исключением описанного выше использования на сторонах остекления, не подвергающихся воздействию неблагоприятных факторов. Авторы настоящего изобретения показали, что очень тщательный подбор материалов для слоев, наносимых методом распыления, дает возможность удовлетворить указанные требования к устойчивости. Авторы настоящего изобретения также показали, что при правильном выборе наносимых слоев или системы слоев можно также впоследствии подвергать описываемое остекление мощной тепловой обработке, такой как изгибание или закалка, при этом не оказывая побочных нежелательных эффектов на важные свойства, обеспечиваемые данными слоями. Слои или системы слоев по настоящему изобретению не содержат каких либо металлических слоев,отражающих инфракрасное излучение, в особенности слоев серебра, поскольку системы, включающие серебряные слои, систематически демонстрируют неустойчивость в отношении внешних воздействий. Целью настоящего изобретения является разработка остекления, отвечающего перечисленным выше требованиям. Авторы настоящего изобретения показали, что указанной цели можно достигнуть посредством остекления, описанного в п.1 формулы изобретения. Следует отметить, что слои, полученные методом вакуумного напыления, позволяют достичь желаемых характеристик, особенно в плане устойчивости, так что ими можно с успехом заменить некоторые слои, наносимые методом пиролиза. Рассматриваются оксиды тантала, ниобия и циркония, или смешанные оксиды перечисленных ме-1 024700 таллов, наносимые методом распыления, где катоды могут быть керамическими или металлическими, в таких условиях, чтобы получаемые слои имели коэффициент поглощения к не выше 0,01. Предпочтительными отражающими слоями являются слои оксида ниобия или, при необходимости,слои смешанного оксида ниобия и циркония, где атомное отношение Zr/Nb составляет от 25 до 75%. Механическая и химическая устойчивость отражающего слоя зависит от его состава, а также от толщины. Хотя увеличение толщины сопровождается повышением устойчивости, после определенного предела улучшение становится незначительным, и дополнительные затраты на нанесение более толстого слоя становятся бессмысленными. Предпочтительно, отражающий слой по настоящему изобретению имеет толщину между 150 и 900, предпочтительно между 200 и 700 , и преимущественно между 250 и 500 . Выбор толщины отражающего слоя зависит также от наличия других слоев, а также от желаемых характеристик отражения, пропускания и поглощения падающего света. Для остекления по настоящему изобретению, отражение, которое в целом составляет по меньшей мере 15% когда на прозрачное стекло толщиной 4 мм наносят слой или систему слоев, предпочтительно составляет от 20 до 40% в тех же условиях. Характеристики отражающего слоя или системы слоев, в состав которой он входит, в частности его индекс, определяют достигаемое значение отражения, а также другие оптические характеристики, в особенности пропускание света. Для остекления по настоящему изобретению, для которого пропускание света составляет по меньшей мере 60%, количество света, поглощаемого стеклом, остается относительно низким. Преимущественно оно составляет менее 20%, и предпочтительно менее 10%. В остеклении по настоящему изобретению, отражающий слой на основе оксида циркония, тантала или ниобия или на основе смешанного оксида нескольких из перечисленных металлов, можно комбинировать с другими слоями для улучшения их свойств или для придания определенных свойств, которых он сам по себе не имел бы или имел бы в степени, недостаточной для планируемой области применения. Защита, приобретаемая при нанесении отражающего слоя по настоящему изобретению, необязательно означает, что отражение обеспечивается исключительно данным слоем. При обеспечении необходимой устойчивости, система слоев может включать другие слои, в особенности, вносящие свой вклад в отражение. С этой точки зрения, можно комбинировать слой, обеспечивающий высокое отражение и поэтому имеющий высокий коэффициент преломления. Указанные слои имеют коэффициент преломления выше 2,2, особенно предпочтительными слоями с высоким значением коэффициент преломления являются слои из оксида титана стехиометрического или нестехиометрического состава (ТХО, эти слои в особенности можно получать с использованием керамических катодов), а также слои из оксинитрида титана, имеющие низкое содержание азота (атомное соотношение N/O меньше 10%). Данные слои имеют коэффициент преломления порядка 2,45-2,50. Поэтому комбинация слоя этого типа с отражающим слоем по настоящему изобретению при необходимости дает возможность одновременно добиваться хорошей устойчивости, что обеспечивается вторым из перечисленных слоев, и в целом более высокого значения коэффициент преломления. Аналогично, отражающий слой можно также комбинировать со слоем, обладающим особенно высокой механической и/или химической устойчивостью, а также отражающими свойствами. Такой слой,однозначно применяющийся в качестве наружного, может быть относительно тонким, при этом основную часть отражения обеспечивает слой, расположенный под указанным наружным защитным слоем. На практике данный слой может иметь толщину в несколько десятков ангстрем. Достаточной может быть толщина 50 или меньше. Разумеется, обсуждаемый слой может быть толще, но в таком случае его роль в отражающей способности значительно выше. Толщина слоя, выполняющего основную защитную роль, обычно не превышает 100 . Материалом, удовлетворяющим указанным условиям, является, например, смешанный оксид титана и одного из металлов, перечисленных как формирующих отражающие оксиды по настоящему изобретению. Оксид титана в отдельности, как указано выше, не обеспечивает достаточных характеристик, в особенности механических свойств. В комбинации с обсуждаемыми металлами его структура изменяется, и соответственно изменяются его свойства. В частности, комбинация титана и циркония дает высокоустойчивые слои. Предпочтительные смешанные оксиды данного типа состоят, в частности, из примерно равных весовых количеств оксида циркония (46%) и оксида титана (50%). Применять остекления по настоящему изобретению можно без дополнительных модификаций, за исключением обрезания до нужного размера и вставки в рамы. Обсуждаемое остекление в таком случае практически плоское. Обрезание до нужного размера после нанесения покрытия означает, что стеклянные листы, входящие в состав описанного остекления, не подвергаются сначала тепловой обработке. Обсуждаемая тепловая обработка, обеспечивая наличие напряжений, придает остеклению механические свойства, которые улучшают устойчивость к воздействиям и, главное, в случае сильного удара, обеспечивают разрушение остекления на многочисленные фрагменты малого размера. Когда желательно получить остекление, которое либо изогнуто, либо закалено, необходимо провести высокотемпературную обработку после нанесения слоев. Обсуждаемые виды обработки предусматривают выдерживание остекления при температурах выше 550 С, часто выше 600 С, в течение сравнитель-2 024700 ного длительного периода времени. В случае изгибания или сгибания подобные трансформации могут потребовать поддержания таких температур в течение нескольких минут с учетом, в частности, термической инертности стекла. Время выдерживания при указанных температурах может достигать 5 мин или более в зависимости от применяемой технологии и толщины обрабатываемых листов. Известно, что тепловая обработка по типу изгибания или закаливания способна оказать негативное воздействие на тонкие слои, нанесенные на стеклянные листы. Независимо от негативных изменений,которые могут произойти в структуре определенных слоев вследствие высокой температуры, стеклянная подложка также может претерпевать нежелательные изменения. Листы известково-натриевого стекла, другими словами наиболее распространенного стекла, при высоких температурах могут претерпевать побочные изменения в нанесенных на них слоях. При обсуждаемых температурах, в частности, щелочноземельные составляющие данных стекол способны мигрировать и диффундировать в слои, находящиеся в контакте со стеклом. Диффузия этих подвижных элементов часто приводит к появлению более или менее выраженной замутненности. Появление замутненности соответствует работе механизма рассеивания света вследствие наличия посторонних элементов в структуре слоя. На практике, применяемые продукты должны быть очень прозрачными. Доля рассеиваемого света по отношению к пропускаемому свету не должна превышать 2%, а предпочтительно не должна превышать 1%. Указанные пределы могут быть превышены, если не принимать меры защиты слоев по настоящему изобретению. Для предотвращения диффузии, в особенности диффузии ионов щелочных металлов в стекло, известной мерой является введение слоев, препятствующих миграции данных ионов, которые располагают между подложкой и защищаемым слоем. Защитными слоями данного типа являются, в частности слоиSiO2. Хотя их барьерные свойства хорошо известны, их производство методом распыления остается относительно дорогим. Поскольку желательно наносить все слои одинаковым способом и за один проход,предпочтительной может быть замена слоев оксида кремния на слои, имеющие сходные свойства, но более легкие в производстве. Согласно настоящему изобретению, в качестве слоя, блокирующего диффузию компонентов подложки в отражающий слой, предлагается применение либо слоя SiO2, либо по меньшей мере одного слоя,имеющего в своей основе оксид олова, или слоя нитрида кремния или оксинитрида кремния. В случае применения слоя на основе оксида олова, данный слой содержит по меньшей мере 30 мас.%, и предпочтительно по меньшей мере 40 мас.% оксида олова. Слой на основе оксида олова также предпочтительно содержит оксид цинка. Комбинация двух этих оксидов дает преимущество, заключающееся в том, что помимо высокой скорости нанесения методом распыления, формируемые слои имеют структуру, весьма устойчивую в условиях обсуждаемых методов тепловой обработки. Сам оксид цинка нежелателен в качестве слоя, блокирующего диффузию, вследствие своей склонности формировать столбчатые структуры, особенно когда его толщина превышает примерно 10 нанометров, которые не блокируют диффузию в достаточной степени. Комбинация оксидов цинка и олова предотвращает формирование столбчатых структур при условии, что содержание оксида олова остается значительным. Наличие слоя, который блокирует диффузию компонентов стекла, изменяет оптические свойства остекления. В частности, наличие слоя на основе оксида олова, коэффициент преломления которого ниже, чем у отражающего слоя по настоящему изобретению, изменяет отражающие свойства всей комбинации. Поэтому, чтобы не уменьшать слишком сильно отражающую способность остекления, при использовании слоя на основе оксида олова предпочтителен правильный подбор его толщины. Его толщина предпочтительно составляет менее 1,2 толщины отражающего слоя или системы отражающих слоев по настоящему изобретению. Слой или система слоев по настоящему изобретению должна также обеспечивать получение остекления, цвет которого, обуславливаемый наличием данных слоев, соответствует требованиям рынка. Определенные цвета, особенно в отражаемом свете, должны быть исключены. Такими являются, например,все оттенки пурпурного цвета. Преимущественно, в соответствии с настоящим изобретением, окрашивание при анализе по системе CIE (Международной Комиссии по Освещению) имеет следующие максимальные значения параметров а и b для источника света D и объемного угла 10: а 0 и b6. Особенно важно систематически неположительное значение а. При отрицательных значениях а цвет либо немного синий, либо немного зеленый. Данные цвета отражаемого света допустимы, хотя предпочтительна цветовая нейтральность. Предпочтительно также, чтобы в случае тепловой обработки не происходило значительного изменения цвета отражаемого света. Когда изделия имеют практически одинаковый цвет, можно использовать в одной компоновке, например, изделия изогнутые и не подвергнутые изгибанию, при этом они не различаются по своему внешнему виду. Данные изделия можно размещать рядом без вреда для эстетического восприятия. На практике, чем "нейтральнее" изделия, тем больше вероятность того, что их цвет до и после тепловой обработки позволит размещать их рядом. На практике, остекление, отвечающие указанным требованиям к окраске, предпочтительно имеет,до и после тепловой обработки, такие значения а и b, что Е 2, и преимущественно Е 1, где В дополнение к слоям, определяющим оптические характеристики остекления по настоящему изобретению, и в целях ещ большей защиты этих слоев от повреждения при последующих операциях, в особенности при хранении и транспортировке, можно (и это дает дополнительные преимущества) наносить на указанные слои временное покрытие, которое удаляют перед установкой остекления. Известно нанесение на остекление покрытий, состоящих из различных растворимых восков или полимерных пленок, которые можно смыть. Такие покрытия можно использовать для защиты слоев, получаемых согласно настоящему изобретению. Применение таких защитных покрытий требует двух дополнительных операций с остеклением: с одной стороны - нанесение, и с другой стороны - последующее смывание. В случае остекления, которое необходимо подвергать тепловой обработке, предпочтительно использовать углеродное покрытие, которое можно интегрировать в операцию нанесения распылением, и удаление которого происходит само по себе при тепловой обработке путем сгорания при контакте с воздухом. Остекление по настоящему изобретению состоит из стеклянных листов различной толщины. Оно также может состоять из бесцветных или окрашенных стеклянных листов, что главным образом влияет на эстетические характеристики, но также при необходимости оказывает влияние на их оптикоэнергетические свойства. Можно применять виды стекла, которые лучше поглощают, чем прозрачные стекла, в особенности серые стекла или стекла, которые в основном имеют светло-синий или зеленый цвет. Предпочтительно,при использовании окрашенных стекол доминирующая длина волны в отраженном свете m для источника света D65 при объемном угле 2 находится между 475 и 600 нм. Настоящее изобретение подробно описано ниже на примере иллюстративных вариантов осуществления настоящего изобретения, в комплексе с прилагающимися чертежами, на которых фиг. 1-4 представляют собой схематические изображения остекления по настоящему изобретению. На фиг. 1 изображено остекление 1, включающее отражающий слой 2 по настоящему изобретению. Для простоты изображения не соблюдены относительные значения толщины. На фиг. 2 изображено остекление по настоящему изобретению, которое помимо отражающего слоя 2 содержит слой 3, роль которого состоит в блокировании диффузии компонентов стеклянного листа 1. Данный слой преимущественно имеет в своей основе оксид олова, предпочтительно в комбинации с оксидом цинка. Также могут присутствовать слои оксида, нитрида или оксинитрида кремния. На фиг. 3 изображено остекление по настоящему изобретению, которое помимо описанных выше слоев содержит защитное покрытие 4. Основная задача данного покрытия, которое наносится временно,состоит в предотвращении потертостей, царапин и других вредных механических изменений, способных достичь функциональных слоев 3. Данный слой в случае покрытий, которые подвергаются тепловой обработке после формирования функциональных слоев, преимущественно состоит из материала, который удаляется посредством сгорания при тепловой обработке. Особенное преимущество обеспечивается в случае, когда данное покрытие представляет собой слой углерода. На фиг. 4 изображено остекление, содержащее два наложенных друг на друга отражающих слоя. Дополнительный слой 5 преимущественно имеет коэффициент преломления выше, чем у отражающего слоя 2, для улучшения отражающей способности. Изделия по настоящему изобретению анализируют, в частности, на предмет их механической и/или химической устойчивости. Тесты, которым их подвергают, аналогичны тестам для анализа аналогичного остекления, функциональные слои в котором получают методом пиролиза. Остекления по настоящему изобретению должны демонстрировать эквивалентные характеристики. Данные тесты включают испытания на влагостойкость (21 день в климатической камере), испытания химической устойчивости (опрыскивание нейтральным раствором соли на 21 день и выдерживание в атмосфере SO2 в течение 5 циклов), испытание устойчивости к абразивам (AWRT, автоматическое испытание на влажное истирание) и испытание на устойчивость к царапанию (DBT, испытание на сухое истирание). Испытания на химическую устойчивость описаны в стандарте EN 1096-2. Испытания устойчивости к абразивам специфичны для испытаний слоев, нанесенных методом "магнетронного напыления". Данные два теста значительно более "суровы", чем аналогичные тесты, описанные в указанных выше стандартах. Другими словами, прохождение испытаний, описанных ниже в примерах, однозначно свидетельствует о соответствии данному стандарту. Испытание в климатической камере состоит в выдерживании образца в печи при температуре 40 С 1,5 С в течение 21 дня. Испытание считается пройденным, если на образце не остается отметин. Старение в описанных условиях в течение каждого дня соответствует выдерживанию в течение одного года в стандартных атмосферных условиях. Образец не должен блекнуть, а также демонстрировать дефекты какого-либо иного типа, такие как отслаивание слоя. Испытание на устойчивость к кислой атмосфере проводят следующим образом: Образец помещают в камеру с кислой атмосферой (два литра воды на 2 литра SO2) при температуре 40 С на 8 ч. После снижения температуры до комнатной, образец выдерживают в той же атмосфере еще 16 ч. Такой цикл повторяют 4 раза. Слой не должен отслоиться. Испытание на влажное истирание (AWRT, автоматическое испытание на влажное истирание) проводят с применением круглой тефлоновой головки, покрытой хлопковой тканью (ADSOL ref. 40700004). Е помещают на слой под нагрузкой в 1050 г. Хлопковую ткань во время испытания поддерживают во влажном состоянии с помощью деминерализованной воды. Частота вибрации составляет от 60 до 90 раз в минуту. Образцы обследуют на предмет нежелательных изменений слоя. Испытание на сухое истирание (DBT) проводят на приборе Erichsen (модель 494), оснащенном стандартизированной щеткой (ASTM D2486). Каждое волокно в щетке имеет диаметр 0.3 мм. Волокна сгруппированы в пучки, имеющие диаметр 4 мм. Общий вес, действующий со стороны щетки и ее крепления, составляет 454 г. Испытание включает в себя 1000 циклов движения вперед-назад. Измерения оптических характеристик проводят согласно стандарту EN 410. Образцы наносятся на листы прозрачного "горячего" стекла, имеющие толщину 4 мм. Примеры 1 и 1'. Наносят слой оксида циркония, имеющий толщину 500 . Испытания на химическую и механическую устойчивость пройдены успешно. Оптические характеристики образца по пропусканию, отражению со стороны стекла (при 2) и колориметрические данные После тепловой обработки при 670 С в течение 8 минут 30 секунд, свойства данного образца стали следующими: Примеры 2, 3, 4 и 5, и 2', 3', 4', 5'. Данные образцы содержат слой оксида тантала в качестве отражающего слоя и подслой из оксида олова. Толщина данных слоев в А: Испытания на химическую и механическую устойчивость пройдены успешно. Оптические характеристики образца по пропусканию, отражению со стороны слоя (менее 2) и колориметрические данные (источник света D65 при 10) для пропускания и отражения, до тепловой обработки и после тепловой обработки: Примеры 6, 7 и 6', 7'. Система слоев состоит из отражающего слоя оксида циркония и подслоя оксида олова. Толщина слоев в А: В этих примерах основой отражающего слоя является или оксид ниобия (8 и 8'), или смешанный оксид ниобия и тантала (Nb/Ta примерно 1/1) (9 и 9'). Толщина слоя составляет 200 . Под отражающим слоем располагается слой оксида олова толщиной 300 . Данные системы механически и химически устойчивы. Их оптические свойства, как и для описанных ранее примеров, приведены ниже в таблице. Отражение наблюдается со стороны слоя. Примеры 10-13 и 10'-13'. В данных примерах слои составляют систему, которая в случае примеров 10, 11 и 13 содержит три элемента. Во всех случаях присутствует стеклянная подложка, а первый слой предназначен для предотвращения диффузии из стекла наиболее подвижных ионов, таких как ионы натрия. Он представляет собой слой оксида олова или слой нитрида кремния. Одиночный (ZrO2) или двойной (TiO2 и ZrO2) отражающий слой имеет высокий коэффициент преломления. Примеры 13 и 13' имеют поверхностный слой из смешанного оксида титана и циркония (весовое соотношение: 50 и 46%). Данный слой относительно тонкий и сам по себе был бы неспособен обеспечить достаточное отражение, которое является результатом присутствия толстого слоя оксида циркония. Ниже приведены слои для каждого примера и их толщина в А: Оптические характеристики данных систем приведены ниже в таблице. Как и в описанных выше примерах, слои испытывали до и после тепловой обработки. Отражение измеряли со стороны стекла. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Остекление, на поверхности которого методом вакуумного напыления выполнено отражающее покрытие, которое содержит по меньшей мере один отражающий слой на основе оксидов циркония, тантала или ниобия или смешанного оксида двух или более из перечисленных металлов; или которое содержит по меньшей мере один отражающий слой на основе оксидов циркония, тантала или ниобия или смешанного оксида двух или более из перечисленных металлов и дополнительно по меньшей мере один другой дополнительный отражающий слой, имеющий коэффициент преломления выше 2,2, причем толщина данного отражающего слоя или системы отражающих слоев подбирается таким образом, чтобы на листе прозрачного флоат-стекла, имеющем толщину 4 мм, данный слой или слои обеспечивали отражение по меньшей мере 20% и пропускание света по меньшей мере 60%, где слой или система слоев имеют толщину между 200 и 700, где остекление имеет между стеклянным листом и отражающим слоем или системой отражающих слоев по меньшей мере один слой на основе оксида олова, кроме того, данный слой или система слоев имеют механическую и/или химическую устойчивость, сравнимую со слоями,получаемыми методом пиролиза, применяемыми для производства изделий с оптическими характеристиками такого же типа. 2. Остекление по п.1, в котором отражающий слой представляет собой слой оксида ниобия. 3. Остекление по п.1, в котором отражающий слой представляет собой слой смешанного оксида ниобия и циркония. 4. Остекление по п.3, в котором атомное отношение Zr/Nb составляет от 0,25 до 0,75. 5. Остекление по предшествующему пункту, в котором отражающий слой или система отражающих слоев такие, что при нанесении на лист прозрачного флоат-стекла, имеющего толщину 4 мм, поглощение данного листа с нанесенным покрытием составляет менее 20% падающего света и предпочтительно ме-6 024700 нее 10%. 6. Остекление по одному из предшествующих пунктов, в котором цвет отраженного света по системе CIE таков, что при использовании источника света D серии и при значении телесного угла 10 относительно нормали к остеклению а 0 и b6. 7. Остекление по одному из предшествующих пунктов, для которого при тепловой обработке при температуре по меньшей мере 550 С в течение 5 мин измеренное значение замутненности не превышает 2% и предпочтительно 1%. 8. Остекление по одному из предшествующих пунктов, содержащее, помимо отражающего слоя на основе оксидов циркония, тантала или ниобия или смешанного оксида двух или более из перечисленных металлов, между данным слоем и стеклянным листом по меньшей мере один слой оксида, имеющий коэффициент преломления выше, чем у указанного отражающего слоя. 9. Остекление по предшествующему пункту, в котором слой, имеющий коэффициент преломления выше, чем у указанного отражающего слоя, представляет собой слой оксида титана или слой оксинитрида титана, атомное отношение N/O в котором составляет до 0,1. 10. Остекление по предшествующему пункту, в котором слой на основе оксида олова содержит по меньшей мере 30 мас.% и предпочтительно по меньшей мере 40 мас.% оксида олова, остальная часть, по существу, состоит из оксида цинка. 11. Остекление по предшествующему пункту, в котором слой на основе оксида олова имеет толщину, не более чем в 1,2 раза превосходящую толщину отражающего слоя или системы отражающих слоев. 12. Остекление по одному из предшествующих пунктов, в котором отражающий слой или система отражающих слоев покрыт(а) защитным слоем для защиты от истирания, состоящим из углерода, нанесенного методом распыления, или полимерным слоем. 13. Остекление по п.12, защитный слой которого является удаляемым посредством тепловой обработки, в частности, в процессе типа изгибания или закалки. 14. Остекление по одному из предшествующих пунктов, в котором стеклянный лист с нанесенным покрытием представляет собой окрашенный по всему объему лист, который в отраженном свете при облучении источником света D65 и телесном угле 2 имеет доминирующую длину волны m между 475 и 600 нм.

МПК / Метки

МПК: C03C 17/245, C03C 17/34

Метки: высокоотражающая, панель, стеклянная

Код ссылки

<a href="https://eas.patents.su/9-24700-vysokootrazhayushhaya-steklyannaya-panel.html" rel="bookmark" title="База патентов Евразийского Союза">Высокоотражающая стеклянная панель</a>