Способ производства синтез-газа

Номер патента: 22439

Опубликовано: 29.01.2016

Авторы: Дзаникелли Лука, Бедетти Джанфранко, Филиппи Эрманно

Формула / Реферат

1. Способ производства синтез-газа (70) посредством каталитической автотермической конверсии сырьевого газообразного потока (50), содержащего углеводороды, в соответствующей установке (14) автотермической конверсии с получением частично конвертированного газа (65) и синтез-газа (70), включающий стадии, на которых

смешивают первую часть (23) упомянутого сырьевого газообразного потока (50), содержащего углеводороды, с газообразным потоком (60), содержащим кислород;

подвергают полученную смесь, по меньшей мере, частичному сжиганию с получением газообразного потока (25), по меньшей мере, частично сгоревших газов;

смешивают вторую часть (55) упомянутого газообразного потока, содержащего углеводороды, с упомянутым газообразным потоком (25), по меньшей мере, частично сгоревших газов для достижения разбавления концентрации присутствующих в ней углеводородов;

подвергают полученную смесь некаталитической конверсии (14а) в газовой фазе перед осуществлением каталитической конверсии (14b) на упомянутой установке (14) автотермической конверсии.

2. Способ по п.1, отличающийся тем, что смешение указанной первой части (23) сырьевого газообразного потока (50), содержащего углеводороды, с газообразным потоком (60), содержащим кислород, проводят в горелке (13) внутри упомянутой установки (14) автотермической конверсии.

3. Способ по п.1, отличающийся тем, что смешение указанной первой части (23) сырьевого газообразного потока (50), содержащего углеводороды, с газообразным потоком (60), содержащим кислород, проводят в горелке (13), расположенной вне упомянутой установки (14) автотермической конверсии, но сообщающейся с ней.

4. Способ по любому из пп.1-3, отличающийся тем, что указанную вторую часть (55) газообразного потока (50), содержащего углеводороды, смешивают с газообразным потоком (25), по меньшей мере, частично сгоревших газов внутри упомянутой установки (14) автотермической конверсии.

5. Способ по п.4, отличающийся тем, что количество, по меньшей мере, частично сгоревших газов (25), смешанных с упомянутой второй частью (55) сырьевого газообразного потока (50), содержащего углеводороды, таково, что в газообразной смеси, которую подают на стадию конверсии в газовой фазе, концентрация углеводорода меньше предварительно заданного значения.

6. Способ по п.5, отличающийся тем, что упомянутое предварительно заданное значение составляет 10-50%.

7. Способ по любому из пп.1-6, отличающийся тем, что указанную вторую часть (55) сырьевого газообразного потока (50) также смешивают с частью упомянутого частично конвертированного газа (65) и полученную газообразную смесь подвергают каталитически автотермической конверсии.

8. Способ по п.7, отличающийся тем, что смешение указанной второй части (55) сырьевого газообразного потока (50), содержащего углеводороды, и частично конвертированного газа (65) проводят путем придания указанной второй части (55) сырьевого газообразного потока (50), содержащего углеводороды, подаваемой на указанную установку (14) автотермической конверсии, вращательного вихревого движения вокруг предварительно определенного направления (А-А) подачи сырья.

9. Способ по любому из предшествующих пунктов, отличающийся тем, что до проведения упомянутой каталитической автотермической конверсии выполняют стадии, на которых

подвергают часть (20) упомянутого газообразного потока (50), содержащего углеводороды, паровой конверсии с получением газообразного потока (24), содержащего монооксид углерода, водород, диоксид углерода, пар и непрореагировавшие углеводороды;

объединяют упомянутый газообразный поток (24), содержащий монооксид углерода, водород, диоксид углерода, пар и непрореагировавшие углеводороды, с неконвертированной частью (22) упомянутого газообразного потока (50), содержащего углеводороды, с получением упомянутой второй части сырьевого газообразного потока (55), содержащего углеводороды, которую подвергают каталитической автотермической конверсии.

10. Способ по п.9, отличающийся тем, что упомянутую неконвертированную часть (22) газообразного потока (50) подогревают в теплообменнике (27) до более высокой температуры, чем температура упомянутой первой части (23) газового потока (50), содержащего углеводороды.

Текст

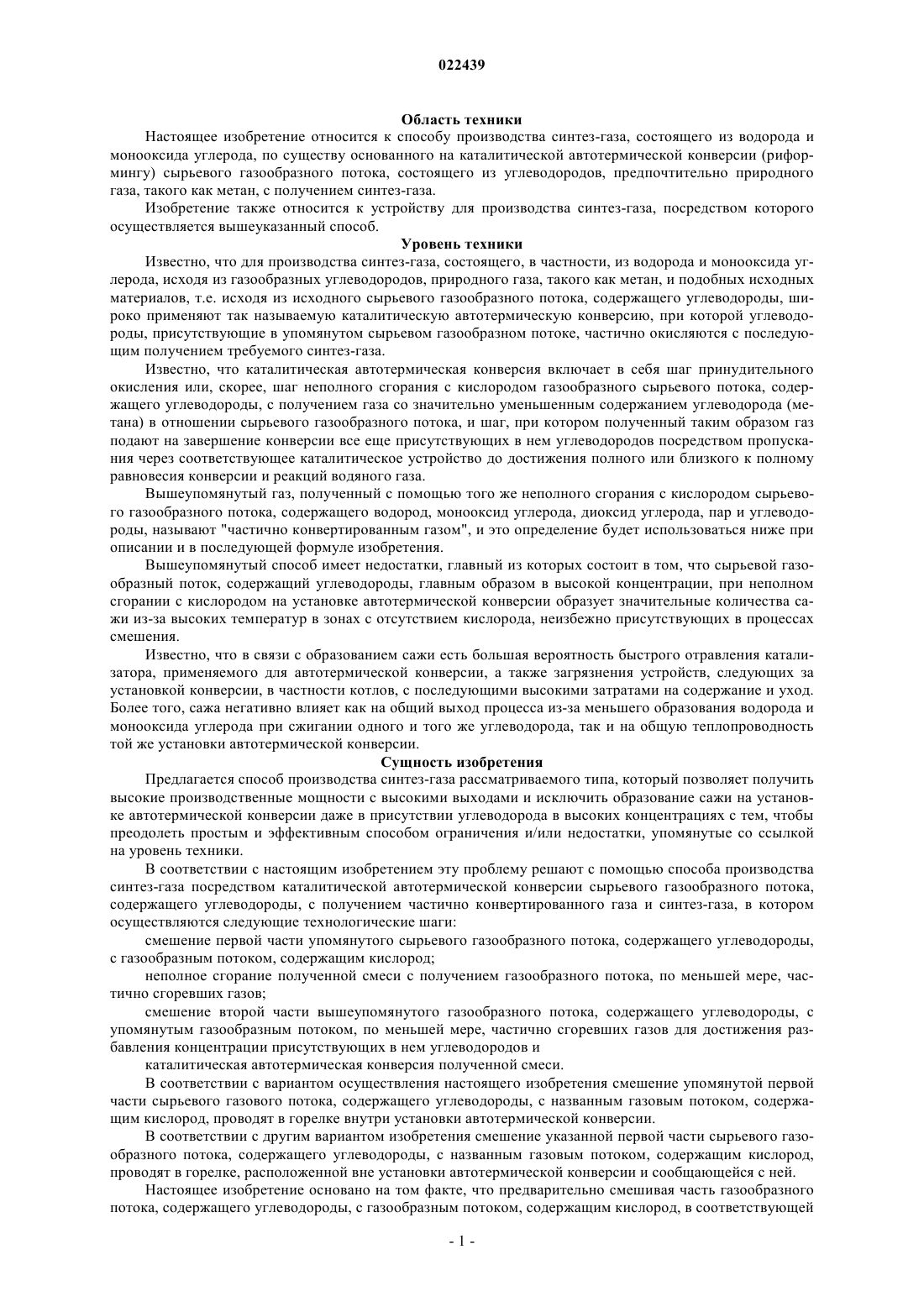

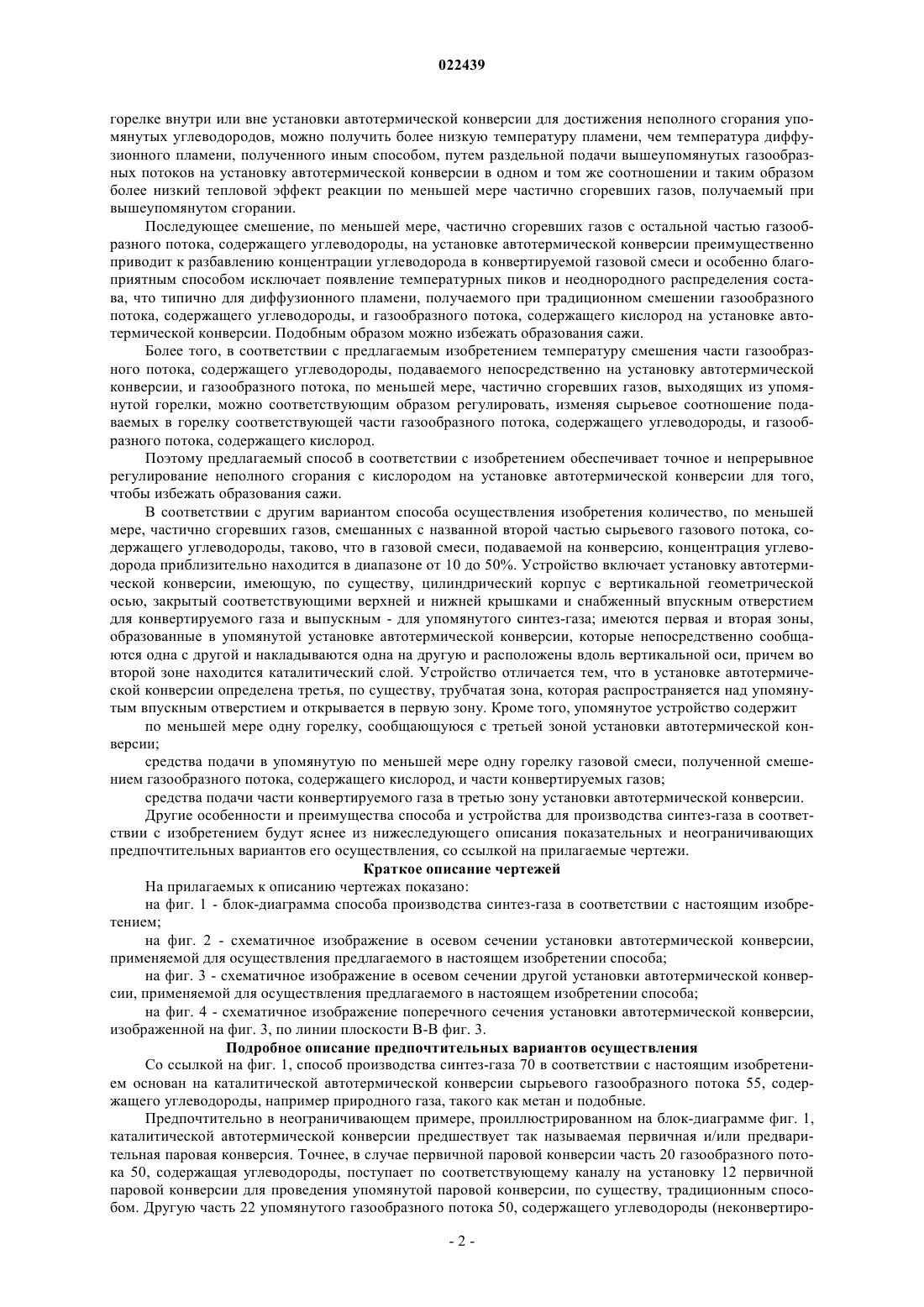

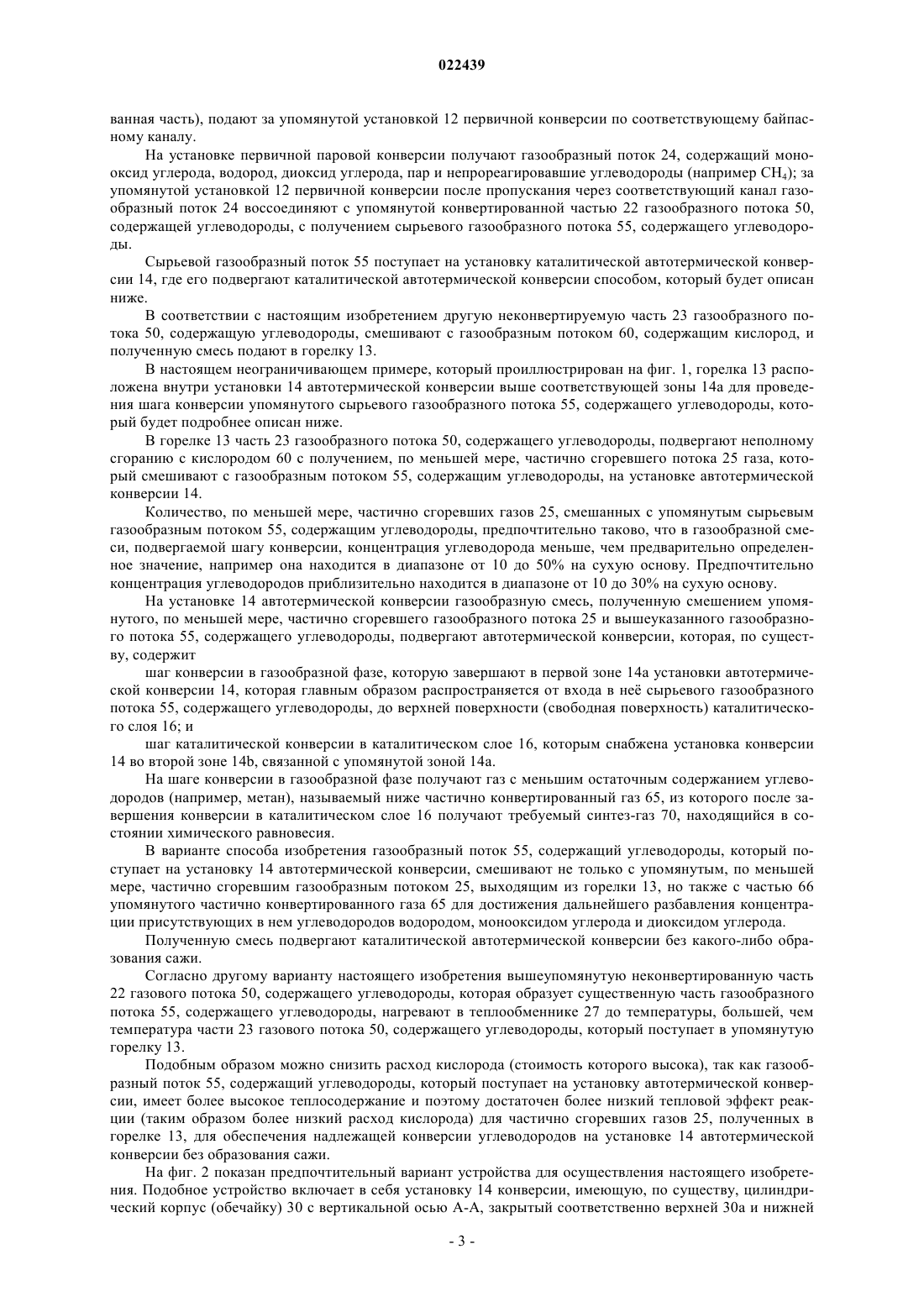

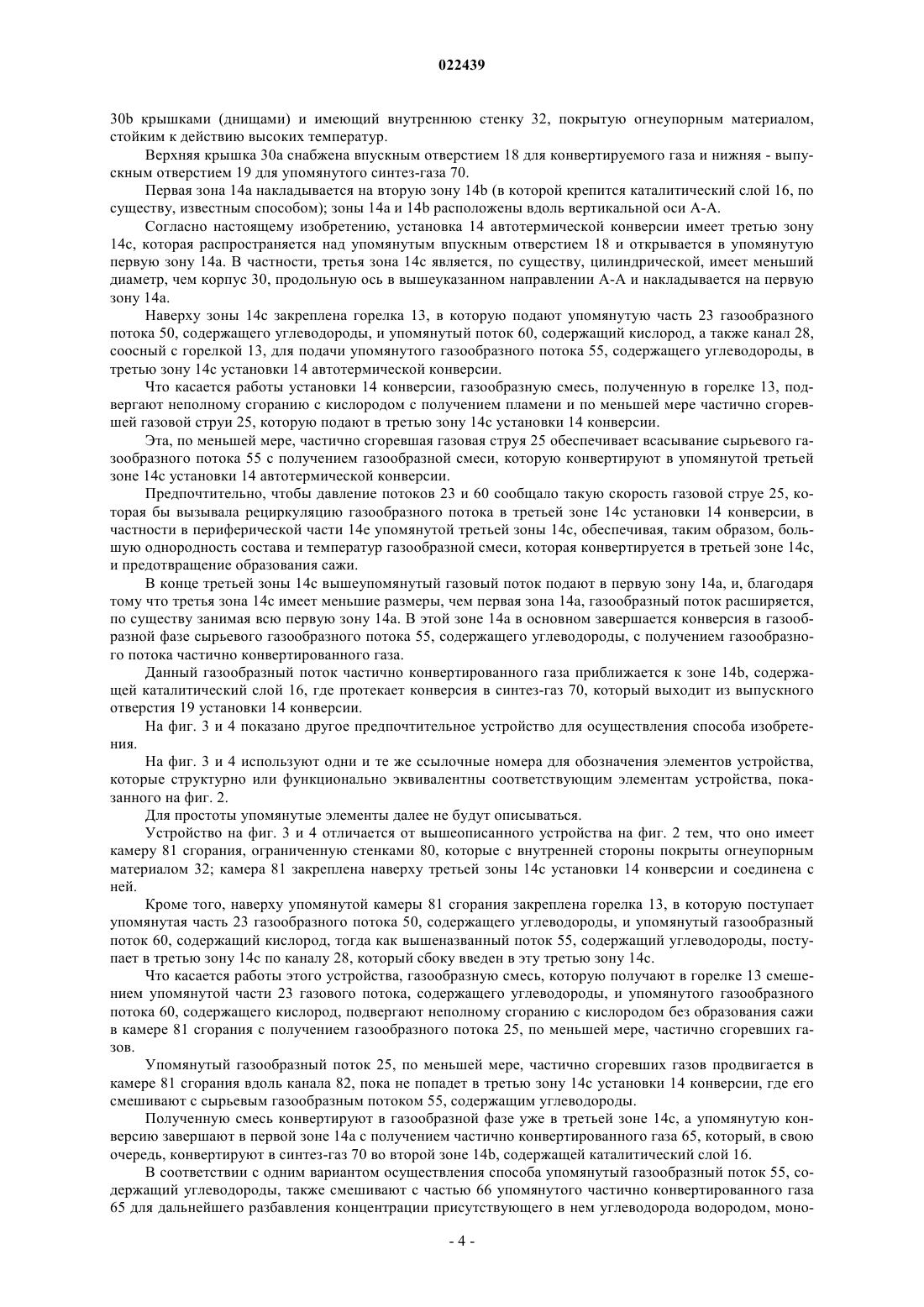

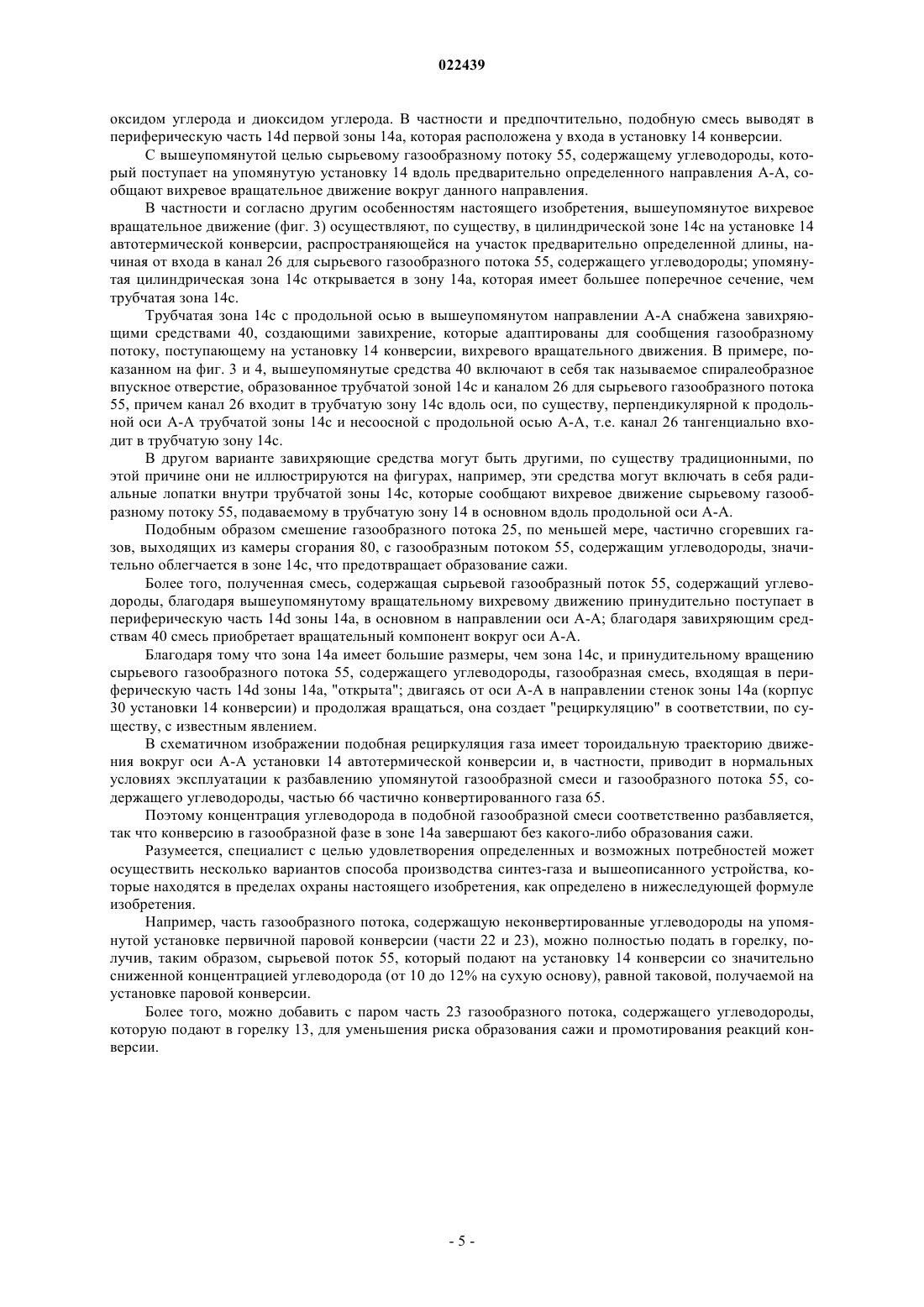

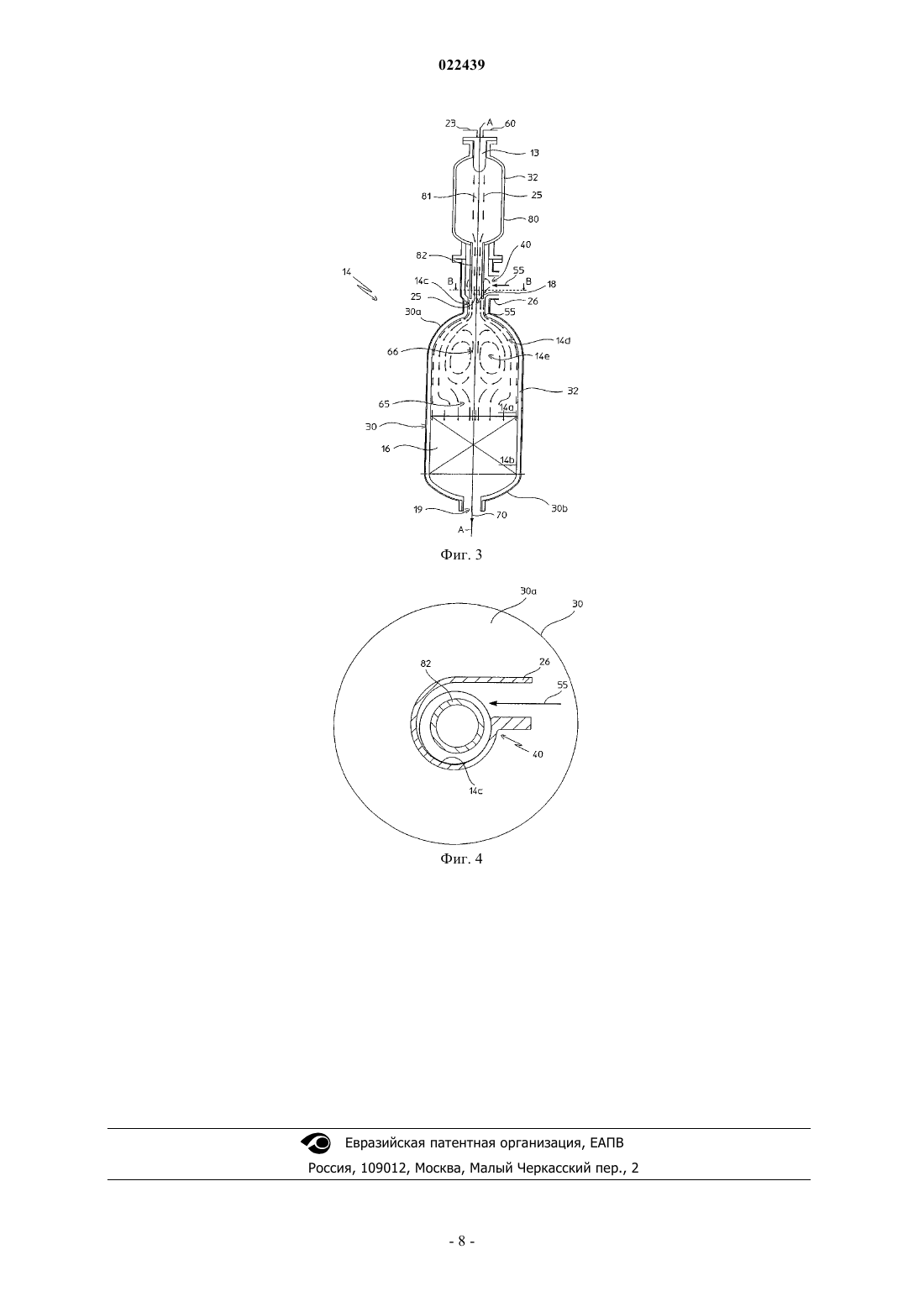

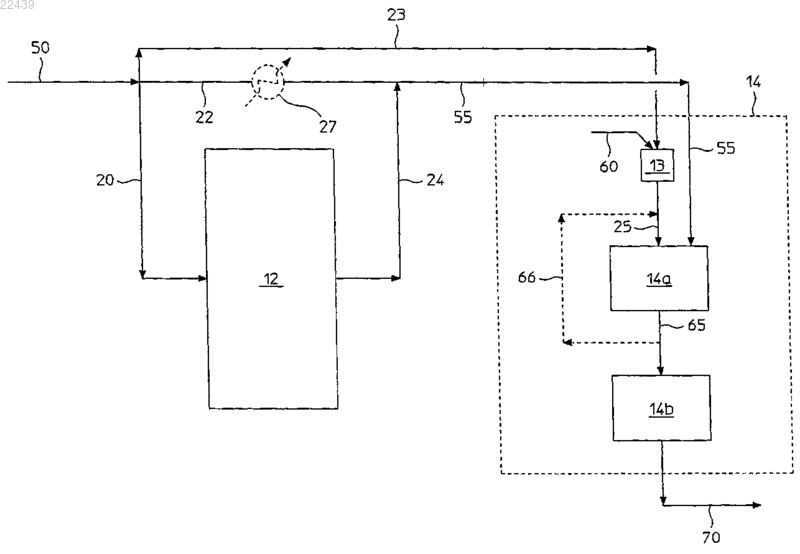

В изобретении приведено описание способа производства синтез-газа (70) посредством каталитической автотермической конверсии сырьевого газообразного потока (50), содержащего углеводороды, с получением частично конвертированного газа (65) и синтез-газа (70),отличающегося тем, что он включает следующие технологические стадии: смешение первой части(23) сырьевого газообразного потока (50), содержащего углеводороды, с газообразным потоком(60), содержащим кислород; частичное сжигание полученной смеси с получением газообразного потока (25), по меньшей мере, с частично сгоревшими газами; смешение второй части (55) газообразного потока, содержащего углеводороды, с газообразным потоком (25), по меньшей мере, с частично сгоревшими газами для разбавления концентрации присутствующих в ней углеводородов и подача полученной смеси некаталитической конверсии (14 а) в газовой фазе на упомянутую каталитическую автотермическую конверсию (14b) и, таким образом, предотвращение образования сажи. Область техники Настоящее изобретение относится к способу производства синтез-газа, состоящего из водорода и монооксида углерода, по существу основанного на каталитической автотермической конверсии (риформингу) сырьевого газообразного потока, состоящего из углеводородов, предпочтительно природного газа, такого как метан, с получением синтез-газа. Изобретение также относится к устройству для производства синтез-газа, посредством которого осуществляется вышеуказанный способ. Уровень техники Известно, что для производства синтез-газа, состоящего, в частности, из водорода и монооксида углерода, исходя из газообразных углеводородов, природного газа, такого как метан, и подобных исходных материалов, т.е. исходя из исходного сырьевого газообразного потока, содержащего углеводороды, широко применяют так называемую каталитическую автотермическую конверсию, при которой углеводороды, присутствующие в упомянутом сырьевом газообразном потоке, частично окисляются с последующим получением требуемого синтез-газа. Известно, что каталитическая автотермическая конверсия включает в себя шаг принудительного окисления или, скорее, шаг неполного сгорания с кислородом газообразного сырьевого потока, содержащего углеводороды, с получением газа со значительно уменьшенным содержанием углеводорода (метана) в отношении сырьевого газообразного потока, и шаг, при котором полученный таким образом газ подают на завершение конверсии все еще присутствующих в нем углеводородов посредством пропускания через соответствующее каталитическое устройство до достижения полного или близкого к полному равновесия конверсии и реакций водяного газа. Вышеупомянутый газ, полученный с помощью того же неполного сгорания с кислородом сырьевого газообразного потока, содержащего водород, монооксид углерода, диоксид углерода, пар и углеводороды, называют "частично конвертированным газом", и это определение будет использоваться ниже при описании и в последующей формуле изобретения. Вышеупомянутый способ имеет недостатки, главный из которых состоит в том, что сырьевой газообразный поток, содержащий углеводороды, главным образом в высокой концентрации, при неполном сгорании с кислородом на установке автотермической конверсии образует значительные количества сажи из-за высоких температур в зонах с отсутствием кислорода, неизбежно присутствующих в процессах смешения. Известно, что в связи с образованием сажи есть большая вероятность быстрого отравления катализатора, применяемого для автотермической конверсии, а также загрязнения устройств, следующих за установкой конверсии, в частности котлов, с последующими высокими затратами на содержание и уход. Более того, сажа негативно влияет как на общий выход процесса из-за меньшего образования водорода и монооксида углерода при сжигании одного и того же углеводорода, так и на общую теплопроводность той же установки автотермической конверсии. Сущность изобретения Предлагается способ производства синтез-газа рассматриваемого типа, который позволяет получить высокие производственные мощности с высокими выходами и исключить образование сажи на установке автотермической конверсии даже в присутствии углеводорода в высоких концентрациях с тем, чтобы преодолеть простым и эффективным способом ограничения и/или недостатки, упомянутые со ссылкой на уровень техники. В соответствии с настоящим изобретением эту проблему решают с помощью способа производства синтез-газа посредством каталитической автотермической конверсии сырьевого газообразного потока,содержащего углеводороды, с получением частично конвертированного газа и синтез-газа, в котором осуществляются следующие технологические шаги: смешение первой части упомянутого сырьевого газообразного потока, содержащего углеводороды,с газообразным потоком, содержащим кислород; неполное сгорание полученной смеси с получением газообразного потока, по меньшей мере, частично сгоревших газов; смешение второй части вышеупомянутого газообразного потока, содержащего углеводороды, с упомянутым газообразным потоком, по меньшей мере, частично сгоревших газов для достижения разбавления концентрации присутствующих в нем углеводородов и каталитическая автотермическая конверсия полученной смеси. В соответствии с вариантом осуществления настоящего изобретения смешение упомянутой первой части сырьевого газового потока, содержащего углеводороды, с названным газовым потоком, содержащим кислород, проводят в горелке внутри установки автотермической конверсии. В соответствии с другим вариантом изобретения смешение указанной первой части сырьевого газообразного потока, содержащего углеводороды, с названным газовым потоком, содержащим кислород,проводят в горелке, расположенной вне установки автотермической конверсии и сообщающейся с ней. Настоящее изобретение основано на том факте, что предварительно смешивая часть газообразного потока, содержащего углеводороды, с газообразным потоком, содержащим кислород, в соответствующей горелке внутри или вне установки автотермической конверсии для достижения неполного сгорания упомянутых углеводородов, можно получить более низкую температуру пламени, чем температура диффузионного пламени, полученного иным способом, путем раздельной подачи вышеупомянутых газообразных потоков на установку автотермической конверсии в одном и том же соотношении и таким образом более низкий тепловой эффект реакции по меньшей мере частично сгоревших газов, получаемый при вышеупомянутом сгорании. Последующее смешение, по меньшей мере, частично сгоревших газов с остальной частью газообразного потока, содержащего углеводороды, на установке автотермической конверсии преимущественно приводит к разбавлению концентрации углеводорода в конвертируемой газовой смеси и особенно благоприятным способом исключает появление температурных пиков и неоднородного распределения состава, что типично для диффузионного пламени, получаемого при традиционном смешении газообразного потока, содержащего углеводороды, и газообразного потока, содержащего кислород на установке автотермической конверсии. Подобным образом можно избежать образования сажи. Более того, в соответствии с предлагаемым изобретением температуру смешения части газообразного потока, содержащего углеводороды, подаваемого непосредственно на установку автотермической конверсии, и газообразного потока, по меньшей мере, частично сгоревших газов, выходящих из упомянутой горелки, можно соответствующим образом регулировать, изменяя сырьевое соотношение подаваемых в горелку соответствующей части газообразного потока, содержащего углеводороды, и газообразного потока, содержащего кислород. Поэтому предлагаемый способ в соответствии с изобретением обеспечивает точное и непрерывное регулирование неполного сгорания с кислородом на установке автотермической конверсии для того,чтобы избежать образования сажи. В соответствии с другим вариантом способа осуществления изобретения количество, по меньшей мере, частично сгоревших газов, смешанных с названной второй частью сырьевого газового потока, содержащего углеводороды, таково, что в газовой смеси, подаваемой на конверсию, концентрация углеводорода приблизительно находится в диапазоне от 10 до 50%. Устройство включает установку автотермической конверсии, имеющую, по существу, цилиндрический корпус с вертикальной геометрической осью, закрытый соответствующими верхней и нижней крышками и снабженный впускным отверстием для конвертируемого газа и выпускным - для упомянутого синтез-газа; имеются первая и вторая зоны,образованные в упомянутой установке автотермической конверсии, которые непосредственно сообщаются одна с другой и накладываются одна на другую и расположены вдоль вертикальной оси, причем во второй зоне находится каталитический слой. Устройство отличается тем, что в установке автотермической конверсии определена третья, по существу, трубчатая зона, которая распространяется над упомянутым впускным отверстием и открывается в первую зону. Кроме того, упомянутое устройство содержит по меньшей мере одну горелку, сообщающуюся с третьей зоной установки автотермической конверсии; средства подачи в упомянутую по меньшей мере одну горелку газовой смеси, полученной смешением газообразного потока, содержащего кислород, и части конвертируемых газов; средства подачи части конвертируемого газа в третью зону установки автотермической конверсии. Другие особенности и преимущества способа и устройства для производства синтез-газа в соответствии с изобретением будут яснее из нижеследующего описания показательных и неограничивающих предпочтительных вариантов его осуществления, со ссылкой на прилагаемые чертежи. Краткое описание чертежей На прилагаемых к описанию чертежах показано: на фиг. 1 - блок-диаграмма способа производства синтез-газа в соответствии с настоящим изобретением; на фиг. 2 - схематичное изображение в осевом сечении установки автотермической конверсии,применяемой для осуществления предлагаемого в настоящем изобретении способа; на фиг. 3 - схематичное изображение в осевом сечении другой установки автотермической конверсии, применяемой для осуществления предлагаемого в настоящем изобретении способа; на фиг. 4 - схематичное изображение поперечного сечения установки автотермической конверсии,изображенной на фиг. 3, по линии плоскости В-В фиг. 3. Подробное описание предпочтительных вариантов осуществления Со ссылкой на фиг. 1, способ производства синтез-газа 70 в соответствии с настоящим изобретением основан на каталитической автотермической конверсии сырьевого газообразного потока 55, содержащего углеводороды, например природного газа, такого как метан и подобные. Предпочтительно в неограничивающем примере, проиллюстрированном на блок-диаграмме фиг. 1,каталитической автотермической конверсии предшествует так называемая первичная и/или предварительная паровая конверсия. Точнее, в случае первичной паровой конверсии часть 20 газообразного потока 50, содержащая углеводороды, поступает по соответствующему каналу на установку 12 первичной паровой конверсии для проведения упомянутой паровой конверсии, по существу, традиционным способом. Другую часть 22 упомянутого газообразного потока 50, содержащего углеводороды (неконвертиро-2 022439 ванная часть), подают за упомянутой установкой 12 первичной конверсии по соответствующему байпасному каналу. На установке первичной паровой конверсии получают газообразный поток 24, содержащий монооксид углерода, водород, диоксид углерода, пар и непрореагировавшие углеводороды (например СН 4); за упомянутой установкой 12 первичной конверсии после пропускания через соответствующий канал газообразный поток 24 воссоединяют с упомянутой конвертированной частью 22 газообразного потока 50,содержащей углеводороды, с получением сырьевого газообразного потока 55, содержащего углеводороды. Сырьевой газообразный поток 55 поступает на установку каталитической автотермической конверсии 14, где его подвергают каталитической автотермической конверсии способом, который будет описан ниже. В соответствии с настоящим изобретением другую неконвертируемую часть 23 газообразного потока 50, содержащую углеводороды, смешивают с газообразным потоком 60, содержащим кислород, и полученную смесь подают в горелку 13. В настоящем неограничивающем примере, который проиллюстрирован на фиг. 1, горелка 13 расположена внутри установки 14 автотермической конверсии выше соответствующей зоны 14 а для проведения шага конверсии упомянутого сырьевого газообразного потока 55, содержащего углеводороды, который будет подробнее описан ниже. В горелке 13 часть 23 газообразного потока 50, содержащего углеводороды, подвергают неполному сгоранию с кислородом 60 с получением, по меньшей мере, частично сгоревшего потока 25 газа, который смешивают с газообразным потоком 55, содержащим углеводороды, на установке автотермической конверсии 14. Количество, по меньшей мере, частично сгоревших газов 25, смешанных с упомянутым сырьевым газообразным потоком 55, содержащим углеводороды, предпочтительно таково, что в газообразной смеси, подвергаемой шагу конверсии, концентрация углеводорода меньше, чем предварительно определенное значение, например она находится в диапазоне от 10 до 50% на сухую основу. Предпочтительно концентрация углеводородов приблизительно находится в диапазоне от 10 до 30% на сухую основу. На установке 14 автотермической конверсии газообразную смесь, полученную смешением упомянутого, по меньшей мере, частично сгоревшего газообразного потока 25 и вышеуказанного газообразного потока 55, содержащего углеводороды, подвергают автотермической конверсии, которая, по существу, содержит шаг конверсии в газообразной фазе, которую завершают в первой зоне 14 а установки автотермической конверсии 14, которая главным образом распространяется от входа в не сырьевого газообразного потока 55, содержащего углеводороды, до верхней поверхности (свободная поверхность) каталитического слоя 16; и шаг каталитической конверсии в каталитическом слое 16, которым снабжена установка конверсии 14 во второй зоне 14b, связанной с упомянутой зоной 14 а. На шаге конверсии в газообразной фазе получают газ с меньшим остаточным содержанием углеводородов (например, метан), называемый ниже частично конвертированный газ 65, из которого после завершения конверсии в каталитическом слое 16 получают требуемый синтез-газ 70, находящийся в состоянии химического равновесия. В варианте способа изобретения газообразный поток 55, содержащий углеводороды, который поступает на установку 14 автотермической конверсии, смешивают не только с упомянутым, по меньшей мере, частично сгоревшим газообразным потоком 25, выходящим из горелки 13, но также с частью 66 упомянутого частично конвертированного газа 65 для достижения дальнейшего разбавления концентрации присутствующих в нем углеводородов водородом, монооксидом углерода и диоксидом углерода. Полученную смесь подвергают каталитической автотермической конверсии без какого-либо образования сажи. Согласно другому варианту настоящего изобретения вышеупомянутую неконвертированную часть 22 газового потока 50, содержащего углеводороды, которая образует существенную часть газообразного потока 55, содержащего углеводороды, нагревают в теплообменнике 27 до температуры, большей, чем температура части 23 газового потока 50, содержащего углеводороды, который поступает в упомянутую горелку 13. Подобным образом можно снизить расход кислорода (стоимость которого высока), так как газообразный поток 55, содержащий углеводороды, который поступает на установку автотермической конверсии, имеет более высокое теплосодержание и поэтому достаточен более низкий тепловой эффект реакции (таким образом более низкий расход кислорода) для частично сгоревших газов 25, полученных в горелке 13, для обеспечения надлежащей конверсии углеводородов на установке 14 автотермической конверсии без образования сажи. На фиг. 2 показан предпочтительный вариант устройства для осуществления настоящего изобретения. Подобное устройство включает в себя установку 14 конверсии, имеющую, по существу, цилиндрический корпус (обечайку) 30 с вертикальной осью А-А, закрытый соответственно верхней 30 а и нижней 30b крышками (днищами) и имеющий внутреннюю стенку 32, покрытую огнеупорным материалом,стойким к действию высоких температур. Верхняя крышка 30 а снабжена впускным отверстием 18 для конвертируемого газа и нижняя - выпускным отверстием 19 для упомянутого синтез-газа 70. Первая зона 14 а накладывается на вторую зону 14b (в которой крепится каталитический слой 16, по существу, известным способом); зоны 14 а и 14b расположены вдоль вертикальной оси А-А. Согласно настоящему изобретению, установка 14 автотермической конверсии имеет третью зону 14 с, которая распространяется над упомянутым впускным отверстием 18 и открывается в упомянутую первую зону 14 а. В частности, третья зона 14 с является, по существу, цилиндрической, имеет меньший диаметр, чем корпус 30, продольную ось в вышеуказанном направлении А-А и накладывается на первую зону 14 а. Наверху зоны 14 с закреплена горелка 13, в которую подают упомянутую часть 23 газообразного потока 50, содержащего углеводороды, и упомянутый поток 60, содержащий кислород, а также канал 28,соосный с горелкой 13, для подачи упомянутого газообразного потока 55, содержащего углеводороды, в третью зону 14 с установки 14 автотермической конверсии. Что касается работы установки 14 конверсии, газообразную смесь, полученную в горелке 13, подвергают неполному сгоранию с кислородом с получением пламени и по меньшей мере частично сгоревшей газовой струи 25, которую подают в третью зону 14 с установки 14 конверсии. Эта, по меньшей мере, частично сгоревшая газовая струя 25 обеспечивает всасывание сырьевого газообразного потока 55 с получением газообразной смеси, которую конвертируют в упомянутой третьей зоне 14 с установки 14 автотермической конверсии. Предпочтительно, чтобы давление потоков 23 и 60 сообщало такую скорость газовой струе 25, которая бы вызывала рециркуляцию газообразного потока в третьей зоне 14 с установки 14 конверсии, в частности в периферической части 14 е упомянутой третьей зоны 14 с, обеспечивая, таким образом, большую однородность состава и температур газообразной смеси, которая конвертируется в третьей зоне 14 с,и предотвращение образования сажи. В конце третьей зоны 14 с вышеупомянутый газовый поток подают в первую зону 14 а, и, благодаря тому что третья зона 14 с имеет меньшие размеры, чем первая зона 14 а, газообразный поток расширяется,по существу занимая всю первую зону 14 а. В этой зоне 14 а в основном завершается конверсия в газообразной фазе сырьевого газообразного потока 55, содержащего углеводороды, с получением газообразного потока частично конвертированного газа. Данный газообразный поток частично конвертированного газа приближается к зоне 14b, содержащей каталитический слой 16, где протекает конверсия в синтез-газ 70, который выходит из выпускного отверстия 19 установки 14 конверсии. На фиг. 3 и 4 показано другое предпочтительное устройство для осуществления способа изобретения. На фиг. 3 и 4 используют одни и те же ссылочные номера для обозначения элементов устройства,которые структурно или функционально эквивалентны соответствующим элементам устройства, показанного на фиг. 2. Для простоты упомянутые элементы далее не будут описываться. Устройство на фиг. 3 и 4 отличается от вышеописанного устройства на фиг. 2 тем, что оно имеет камеру 81 сгорания, ограниченную стенками 80, которые с внутренней стороны покрыты огнеупорным материалом 32; камера 81 закреплена наверху третьей зоны 14 с установки 14 конверсии и соединена с ней. Кроме того, наверху упомянутой камеры 81 сгорания закреплена горелка 13, в которую поступает упомянутая часть 23 газообразного потока 50, содержащего углеводороды, и упомянутый газообразный поток 60, содержащий кислород, тогда как вышеназванный поток 55, содержащий углеводороды, поступает в третью зону 14 с по каналу 28, который сбоку введен в эту третью зону 14 с. Что касается работы этого устройства, газообразную смесь, которую получают в горелке 13 смешением упомянутой части 23 газового потока, содержащего углеводороды, и упомянутого газообразного потока 60, содержащего кислород, подвергают неполному сгоранию с кислородом без образования сажи в камере 81 сгорания с получением газообразного потока 25, по меньшей мере, частично сгоревших газов. Упомянутый газообразный поток 25, по меньшей мере, частично сгоревших газов продвигается в камере 81 сгорания вдоль канала 82, пока не попадет в третью зону 14 с установки 14 конверсии, где его смешивают с сырьевым газообразным потоком 55, содержащим углеводороды. Полученную смесь конвертируют в газообразной фазе уже в третьей зоне 14 с, а упомянутую конверсию завершают в первой зоне 14 а с получением частично конвертированного газа 65, который, в свою очередь, конвертируют в синтез-газ 70 во второй зоне 14b, содержащей каталитический слой 16. В соответствии с одним вариантом осуществления способа упомянутый газообразный поток 55, содержащий углеводороды, также смешивают с частью 66 упомянутого частично конвертированного газа 65 для дальнейшего разбавления концентрации присутствующего в нем углеводорода водородом, моно-4 022439 оксидом углерода и диоксидом углерода. В частности и предпочтительно, подобную смесь выводят в периферическую часть 14d первой зоны 14 а, которая расположена у входа в установку 14 конверсии. С вышеупомянутой целью сырьевому газообразному потоку 55, содержащему углеводороды, который поступает на упомянутую установку 14 вдоль предварительно определенного направления А-А, сообщают вихревое вращательное движение вокруг данного направления. В частности и согласно другим особенностям настоящего изобретения, вышеупомянутое вихревое вращательное движение (фиг. 3) осуществляют, по существу, в цилиндрической зоне 14 с на установке 14 автотермической конверсии, распространяющейся на участок предварительно определенной длины, начиная от входа в канал 26 для сырьевого газообразного потока 55, содержащего углеводороды; упомянутая цилиндрическая зона 14 с открывается в зону 14 а, которая имеет большее поперечное сечение, чем трубчатая зона 14 с. Трубчатая зона 14 с с продольной осью в вышеупомянутом направлении А-А снабжена завихряющими средствами 40, создающими завихрение, которые адаптированы для сообщения газообразному потоку, поступающему на установку 14 конверсии, вихревого вращательного движения. В примере, показанном на фиг. 3 и 4, вышеупомянутые средства 40 включают в себя так называемое спиралеобразное впускное отверстие, образованное трубчатой зоной 14 с и каналом 26 для сырьевого газообразного потока 55, причем канал 26 входит в трубчатую зону 14 с вдоль оси, по существу, перпендикулярной к продольной оси А-А трубчатой зоны 14 с и несоосной с продольной осью А-А, т.е. канал 26 тангенциально входит в трубчатую зону 14 с. В другом варианте завихряющие средства могут быть другими, по существу традиционными, по этой причине они не иллюстрируются на фигурах, например, эти средства могут включать в себя радиальные лопатки внутри трубчатой зоны 14 с, которые сообщают вихревое движение сырьевому газообразному потоку 55, подаваемому в трубчатую зону 14 в основном вдоль продольной оси А-А. Подобным образом смешение газообразного потока 25, по меньшей мере, частично сгоревших газов, выходящих из камеры сгорания 80, с газообразным потоком 55, содержащим углеводороды, значительно облегчается в зоне 14 с, что предотвращает образование сажи. Более того, полученная смесь, содержащая сырьевой газообразный поток 55, содержащий углеводороды, благодаря вышеупомянутому вращательному вихревому движению принудительно поступает в периферическую часть 14d зоны 14 а, в основном в направлении оси А-А; благодаря завихряющим средствам 40 смесь приобретает вращательный компонент вокруг оси А-А. Благодаря тому что зона 14 а имеет большие размеры, чем зона 14 с, и принудительному вращению сырьевого газообразного потока 55, содержащего углеводороды, газообразная смесь, входящая в периферическую часть 14d зоны 14 а, "открыта"; двигаясь от оси А-А в направлении стенок зоны 14 а (корпус 30 установки 14 конверсии) и продолжая вращаться, она создает "рециркуляцию" в соответствии, по существу, с известным явлением. В схематичном изображении подобная рециркуляция газа имеет тороидальную траекторию движения вокруг оси А-А установки 14 автотермической конверсии и, в частности, приводит в нормальных условиях эксплуатации к разбавлению упомянутой газообразной смеси и газообразного потока 55, содержащего углеводороды, частью 66 частично конвертированного газа 65. Поэтому концентрация углеводорода в подобной газообразной смеси соответственно разбавляется,так что конверсию в газообразной фазе в зоне 14 а завершают без какого-либо образования сажи. Разумеется, специалист с целью удовлетворения определенных и возможных потребностей может осуществить несколько вариантов способа производства синтез-газа и вышеописанного устройства, которые находятся в пределах охраны настоящего изобретения, как определено в нижеследующей формуле изобретения. Например, часть газообразного потока, содержащую неконвертированные углеводороды на упомянутой установке первичной паровой конверсии (части 22 и 23), можно полностью подать в горелку, получив, таким образом, сырьевой поток 55, который подают на установку 14 конверсии со значительно сниженной концентрацией углеводорода (от 10 до 12% на сухую основу), равной таковой, получаемой на установке паровой конверсии. Более того, можно добавить с паром часть 23 газообразного потока, содержащего углеводороды,которую подают в горелку 13, для уменьшения риска образования сажи и промотирования реакций конверсии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства синтез-газа (70) посредством каталитической автотермической конверсии сырьевого газообразного потока (50), содержащего углеводороды, в соответствующей установке (14) автотермической конверсии с получением частично конвертированного газа (65) и синтез-газа (70),включающий стадии, на которых смешивают первую часть (23) упомянутого сырьевого газообразного потока (50), содержащего углеводороды, с газообразным потоком (60), содержащим кислород; подвергают полученную смесь, по меньшей мере, частичному сжиганию с получением газообразного потока (25), по меньшей мере, частично сгоревших газов; смешивают вторую часть (55) упомянутого газообразного потока, содержащего углеводороды, с упомянутым газообразным потоком (25), по меньшей мере, частично сгоревших газов для достижения разбавления концентрации присутствующих в ней углеводородов; подвергают полученную смесь некаталитической конверсии (14 а) в газовой фазе перед осуществлением каталитической конверсии (14b) на упомянутой установке (14) автотермической конверсии. 2. Способ по п.1, отличающийся тем, что смешение указанной первой части (23) сырьевого газообразного потока (50), содержащего углеводороды, с газообразным потоком (60), содержащим кислород,проводят в горелке (13) внутри упомянутой установки (14) автотермической конверсии. 3. Способ по п.1, отличающийся тем, что смешение указанной первой части (23) сырьевого газообразного потока (50), содержащего углеводороды, с газообразным потоком (60), содержащим кислород,проводят в горелке (13), расположенной вне упомянутой установки (14) автотермической конверсии, но сообщающейся с ней. 4. Способ по любому из пп.1-3, отличающийся тем, что указанную вторую часть (55) газообразного потока (50), содержащего углеводороды, смешивают с газообразным потоком (25), по меньшей мере,частично сгоревших газов внутри упомянутой установки (14) автотермической конверсии. 5. Способ по п.4, отличающийся тем, что количество, по меньшей мере, частично сгоревших газов(25), смешанных с упомянутой второй частью (55) сырьевого газообразного потока (50), содержащего углеводороды, таково, что в газообразной смеси, которую подают на стадию конверсии в газовой фазе,концентрация углеводорода меньше предварительно заданного значения. 6. Способ по п.5, отличающийся тем, что упомянутое предварительно заданное значение составляет 10-50%. 7. Способ по любому из пп.1-6, отличающийся тем, что указанную вторую часть (55) сырьевого газообразного потока (50) также смешивают с частью упомянутого частично конвертированного газа (65) и полученную газообразную смесь подвергают каталитически автотермической конверсии. 8. Способ по п.7, отличающийся тем, что смешение указанной второй части (55) сырьевого газообразного потока (50), содержащего углеводороды, и частично конвертированного газа (65) проводят путем придания указанной второй части (55) сырьевого газообразного потока (50), содержащего углеводороды,подаваемой на указанную установку (14) автотермической конверсии, вращательного вихревого движения вокруг предварительно определенного направления (А-А) подачи сырья. 9. Способ по любому из предшествующих пунктов, отличающийся тем, что до проведения упомянутой каталитической автотермической конверсии выполняют стадии, на которых подвергают часть (20) упомянутого газообразного потока (50), содержащего углеводороды, паровой конверсии с получением газообразного потока (24), содержащего монооксид углерода, водород, диоксид углерода, пар и непрореагировавшие углеводороды; объединяют упомянутый газообразный поток (24), содержащий монооксид углерода, водород, диоксид углерода, пар и непрореагировавшие углеводороды, с неконвертированной частью (22) упомянутого газообразного потока (50), содержащего углеводороды, с получением упомянутой второй части сырьевого газообразного потока (55), содержащего углеводороды, которую подвергают каталитической автотермической конверсии. 10. Способ по п.9, отличающийся тем, что упомянутую неконвертированную часть (22) газообразного потока (50) подогревают в теплообменнике (27) до более высокой температуры, чем температура упомянутой первой части (23) газового потока (50), содержащего углеводороды.

МПК / Метки

Метки: производства, синтез-газа, способ

Код ссылки

<a href="https://eas.patents.su/9-22439-sposob-proizvodstva-sintez-gaza.html" rel="bookmark" title="База патентов Евразийского Союза">Способ производства синтез-газа</a>

Предыдущий патент: Средство, обладающее антивирусным и антигрибковым действием при заболевании овощных культур

Следующий патент: Жидкость-носитель заполнения фильтра гравием с внутренним разжижителем

Случайный патент: Некруговые соединительные отверстия для печатных плат