Установка для переработки покрышек

Формула / Реферат

1. Установка (1) для переработки покрышек с использованием водоструйной технологии, включающая первую рабочую станцию (2) для отбора и загрузки по меньшей мере одной покрышки (8) во вторую рабочую станцию (3), причем вторая рабочая станция (3) выполнена с возможностью разделки загруженных в нее покрышек (8), отличающаяся тем, что вторая рабочая станция (3) включает устройство (10) с опорой (12), проходящей в первом заранее заданном направлении (Х-Х) для опирания по меньшей мере одной покрышки (8), и удерживающим средством (13), проходящим во втором заранее заданном направлении (Y-Y) поперек первого заранее заданного направления (Х-Х), причем удерживающее средство (13) совместно с опорой (12) образуют кожух по меньшей мере для одной покрышки (8), удерживающее средство (13) включает множество секторов (14), проходящих параллельно второму направлению (Y-Y), причем указанные сектора (14) выполнены конформно контуру по меньшей мере одной покрышки (8) и функционально связаны с первым средством привода (15), которое вынуждает их совершать возвратно-поступательные перемещения к центральной части и от центральной части опоры (12) между первым рабочим положением (С1) и вторым рабочим положением (С2); и первое водоструйное устройство (11), выполненное с возможностью разделки по меньшей мере одной покрышки (8) путем подачи жидкости под высоким давлением.

2. Установка (1) по п.1, отличающаяся тем, что устройство (10) включает множество центровочных элементов (16), проходящих параллельно друг другу во втором направлении (Y-Y) для удержания по меньшей мере одной покрышки (8) в заранее заданном положении, и второе средство привода (17), функционально связанное с центровочными элементами (16) и вынуждающее их совершать возвратно-поступательные перемещения к центральной части и от центральной части опоры (12) между третьим рабочим положением (С3) и четвертым рабочим положением (С4).

3. Установка (1) по п.1 или 2, отличающаяся тем, что водоструйное устройство (11) включает поворотное средство (19), связанное по меньшей мере с одним соплом (20) для направления потока жидкости под высоким давлением по меньшей мере на часть покрышки (8).

4. Установка (1) по п.3, отличающаяся тем, что поворотное средство (19) включает первую пару механических декартовых манипуляторов, способных двигаться поступательно и/или поворачиваться в первом (Х-Х) и втором (Y-Y) направлениях.

5. Установка (1) по п.1, отличающаяся тем, что включает прессовочное средство (23) для прессования плечевых зон (28) покрышки (8) по направлению друг к другу во втором направлении (Y-Y), причем прессовочное средство (23) включает толкатель (25), способный перемещаться во втором направлении (Y-Y).

6. Установка (1) по п.5, отличающаяся тем, что включает второе водоструйное устройство (24) со вторым поворотным средством (29), с которым связано по меньшей мере одно сопло (20А) для направления потока жидкости под высоким давлением на плечевые зоны (28) покрышки (8).

7. Установка (1) по п.6, отличающаяся тем, что второе поворотное средство (29) включает манипулятор, проходящий во втором направлении (Y-Y) и способный перемещаться во втором направлении (Y-Y), причем с указанным манипулятором связано сопло (20А).

8. Установка (1) по п.1, отличающаяся тем, что включает третье поворотное средство (33) по меньшей мере с одним связанным с ним магнитным зажимным столом (34) для магнитной фиксации металлических остатков (32) по меньшей мере одной покрышки (8).

9. Установка (1) по п.8, отличающаяся тем, что поворотное средство (33) включает вторую пару механических декартовых манипуляторов, один из которых перемещается во втором направлении (Y-Y), а другой - в первом направлении (X-X).

10. Установка (1) по п.1 или 6, отличающаяся тем, что включает третью рабочую станцию (4) для сбора частиц резины и ткани, полученных при разделке на второй рабочей станции (3), а также жидкости, подаваемой первым водоструйным устройством (11) и/или вторым водоструйным устройством (24), причем третья рабочая станция (4) выполнена с возможностью содержания частиц резины и ткани в суспензии, с использованием соответствующих средств перемешивания (36) в жидкости, подаваемой первым водоструйным устройством (11) и/или вторым водоструйным устройством (24).

11. Установка (1) по п.10, отличающаяся тем, что включает четвертую рабочую станцию (5) для приема влажной резиновой крошки с третьей рабочей станции (4) и центробежной сушки влажной резиновой крошки для получения резиновой крошки с очень низким содержанием влаги.

12. Установка (1) по п.11, отличающаяся тем, что включает пятую рабочую станцию (6) для приема резиновой крошки с четвертой станции (5) и дальнейшей сушки резиновой крошки.

13. Установка (1) по п.12, отличающаяся тем, что включает шестую рабочую станцию (7) для приема резиновой крошки с пятой рабочей станции (6) и сортировки резиновой крошки по размеру зерна.

Текст

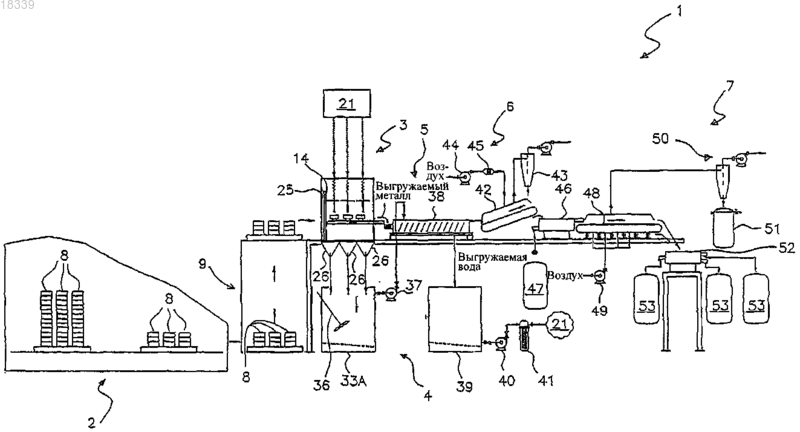

УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ПОКРЫШЕК В изобретении предлагается установка (1) для переработки покрышек с использованием водоструйной технологии, включающая первую рабочую станцию (2) для выбора и загрузки по меньшей мере одной покрышки (8) во вторую рабочую станцию (3), причем вторая рабочая станция (3) приспособлена для разделки загруженных в нее покрышек (8). В частности, вторая рабочая станция (3) включает устройство (10) для опирания и удержания покрышек, оснащенное удерживающим средством (13), образующим кожух по меньшей мере для одной покрышки (8),причем удерживающее средство (13) включает несколько секторов (14), выполненных конформно контуру по меньшей мере одной покрышки (8), а первое средство привода (15) функционально связано с секторами (14) и вынуждает их совершать возвратно-поступательные перемещения к центральной части и от центральной части опоры (12) между первым рабочим положением (С 1) и вторым рабочим положением (С 2), а также включает первое водоструйное устройство (11),приспособленное для разделки по меньшей мере одной покрышки (8) подачей жидкости под высоким давлением. Область техники, к которой относится изобретение Изобретение относится к установке для переработки покрышек и, в частности, но без ограничений,относится к переработке утильных покрышек, как определено в преамбуле п.1 формулы изобретения. Предшествующий уровень техники Экономика и развитие современного общества во многом зависят от автомобильного транспорта. Так, доставка товаров и оказание услуг, внедрение производственных процессов, равно как частные и игровые виды деятельности, связаны с использованием легковых и грузовых автомобилей, мотоциклов,тракторов и т.д., а на них каждый день используются покрышки. Как известно, покрышки имеют ограниченный срок службы и должны заменяться, когда становятся негодными для использования. Непригодные, в частности, чрезмерно изношенные или поврежденные покрышки называют утильными. В настоящем документе термин "поврежденная покрышка" обозначает проколотую, прорезанную,разорванную покрышку или покрышку с отслоившимся протектором (т.е. отделенным от плечевых зон). Утильные покрышки загрязняют окружающую среду; для полного разложения одной покрышки(имеется в виду покрышка легкового автомобиля) нужно 100 лет. Учитывая, что каждый год могут накапливаться сотни тысяч тонн ожидающих ликвидации утильных покрышек, такие утильные покрышки, как представляется, создают серьезную экологическую проблему. Переработка утильных покрышек требует разделки покрышек на их основные компоненты, а именно на тканевые, металлические (как правило, стальные) и резиновые составные части. Для этого было предложено несколько способов, однако до сих пор попытки переработки утильных покрышек не позволили достичь экологически приемлемых и/или экономичных результатов. Некоторые из известных специалистам механических установок для переработки утильных покрышек способны извлекать более или менее существенную часть резины, но лишь частично справляются с проблемой извлечения прочих компонентов. В последнее время были внедрены установки для переработки утильных покрышек, включающие водоструйное устройство, способное создавать струи жидкости, в частности, водяные струи высокого давления, позволяющие отделять резину от прочих компонентов, но эти установки не решали проблемы извлечения и переработки тканевых и металлических компонентов. В частности, следует заметить, что разделка покрышки водяной струей достигается под действием струи жидкости высокого давления, выбрасываемой из сопла, перемещающегося по заранее заданной траектории в соответствии со специальной программой; сопло связывается, например, с механическим декартовым манипулятором. Давление в жидкости создается подкачивающими насосами, увеличивающими давление до уровней свыше 3000 бар. Сущность изобретения С учетом представленного выше уровня техники, задача настоящего изобретения заключается в том, чтобы предложить установку для переработки утильных покрышек, отличающуюся такими конструкционными и функциональными характеристиками, которые удовлетворяют вышеуказанные потребности, устраняя недостатки известных конструкций. Эта задача решается установкой для переработки утильных покрышек в соответствии с п.1 формулы настоящего изобретения. В настоящем изобретении предлагается установка для переработки утильных покрышек, позволяющая одновременно разделывать несколько покрышек, обеспечивая тем самым значительное повышение производительности и, следовательно, значительные преимущества в плане экономической эффективности. Кроме того, в настоящем изобретении предлагается установка для переработки утильных покрышек, позволяющая получить следующие остаточные материалы после разделки: резиновую крошку или гранулы, которые могут быть реализованы несколькими различными путями, сталь и нейлоновые волокна. Предпочтительно, чтобы вышеуказанная установка позволяла формировать резиновые гранулы,крошку или порошок, не затрагивая стали, которая образует металлическую конструкцию покрышки; установка обеспечивает тем самым улучшенное извлечение материала, в сравнении с ныне действующими установками. Перечень фигур чертежей Характеристики и преимущества настоящего изобретения будут ясны из нижеследующего подробного описания одного практического варианта осуществления, проиллюстрированного - но не ограниченного - прилагаемыми фигурами, на которых представлены следующие фигуры: на фиг. 1 показана базовая схема установки для переработки покрышек, в частности, утильных покрышек, с использованием водоструйной технологии согласно настоящему изобретению; на фиг. 2 представлен поперечный разрез рабочей станции установки фиг. 1 на шаге разделки покрышек согласно настоящему изобретению; на фиг. 3 показан другой разрез рабочей станции фиг. 2 на другом шаге разделки покрышек согласно настоящему изобретению; на фиг. 4 показан еще один разрез рабочей станции фиг. 2 на шаге сбора остаточных материалов,возникших в процессе шагов разделки, представленных на фиг. 2 и 3 согласно настоящему изобретению. Сведения, подтверждающие возможность осуществления изобретения Хотя ниже речь идет об утильных покрышках, тем не менее, раскрытые в настоящем документе принадлежности, рабочие станции и установка могут быть, разумеется, применены для обработки с использованием водоструйной технологии согласно настоящему изобретению вполне пригодных покрышек, а не обязательно утильных. Помня об этом, обратимся к сопроводительным фигурам; позицией 1, в общем случае, обозначена установка для переработки утильных покрышек с использованием водоструйной технологии. Установка 1 включает несколько рабочих станций 2, 3, 4, 5, 6 и 7, сконструированных так, чтобы они работали под управлением соответствующих программируемых средств управления (не показаны). К примеру, такие программируемые средства управления включают ПЛК (PLC, programmable logiccontroller - ПЛК, программируемый логический контроллер). Таким образом, ПЛК может осуществлять контроль и координацию операций, которые должны быть выполнены каждой из рабочих станций 2, 3, 4, 5, 6 и 7, а также осуществлять межоперационное взаимодействие для обеспечения надлежащей работы перерабатывающей установки 1. Первая станция 2 установки 1 может быть "интеллектуальной" станцией, в которой выбираются одна или несколько утильных покрышек 8 и загружаются на вторую станцию 3. В частности, первая станция 2 может выбирать утильные покрышки 8 с помощью соответствующих средств выбора покрышек по размерам протектора, весу и толщине. После сортировки утильных покрышек 8 утильные покрышки 8, имеющие существенно одинаковые диметры, веса и толщины, загружаются в соответствующие погрузчики 9. Эти погрузчики перемещают однородные утильные покрышки 8 на вторую рабочую станцию 3. Следует заметить, что когда однородные утильные покрышки загружены в погрузчики 9, данные,собранные в процессе отбора, передаются на вторую рабочую станцию 3 для наилучшего выполнения разделки утильных покрышек. Вторая станция 3 это станция разделки утильных покрышек 8, включающая устройство 10 и водоструйное устройство 11 для разделки на резину и ткань, образующие утильную покрышку 8. В частности, устройство 10 включает опору 12, идущую в первом заранее заданном направлении ХХ для опирания, по меньшей мере, одной покрышки 8, и, возможно, удерживающее средство 13, идущее во втором заранее заданном направлении Y-Y поперек упомянутого первого заранее заданного направления Х-Х. В частности, удерживающее средство 13 совместно с опорой 12 образуют кожух, по меньшей мере,для одной утильной покрышки 8. Следует заметить, что удерживающее средство 13 включает несколько секторов 14, идущих параллельно второму направлению Y-Y конформно очертаниям утильных покрышек 8, лежащих на опоре 12. Далее, следует заметить, что устройство 10 включает средство привода 15, операционно связанное с несколькими секторами 14 и вынуждающие эти несколько секторов 14 совершать возвратнопоступательные перемещения относительно центральной части опоры 12, переходя из первого рабочего положения С 1 во второе рабочее положение С 2 и обратно. Это ведет к соответствующему растяжению/сжатию этих нескольких секторов 14 удерживающего средства 13, что позволяет удерживать утильные покрышки разных диаметров. Другими словами, когда одна или несколько утильных покрышек 8 лежат на опоре 12, несколько секторов 14 под влиянием средств управления занимают промежуточное положение между первым рабочим положением С 1 и вторым рабочим положением С 2, причем такое промежуточное положение зависит от радиального размера упомянутых утильных покрышек 8, лежащих непосредственно на опоре. Предпочтительно, чтобы вышеупомянутая особенность позволяла удерживать покрышки разных радиальных размеров, например, в диапазоне от 600 до 1500 мм, не требуя никакого вмешательства для перемещения удерживающего средства 13 и обеспечивая повышенный выход устройства 1 в расчете на единицу времени. Для каждого из упомянутых нескольких секторов 14 средство привода 15 включает, по меньшей мере, один толкатель 20, механически связанный с соответственным сектором 14 так, что любое движение толкателя приводит к смещению этих нескольких секторов 14 между первым рабочим положением С 1 и вторым рабочим положением С 2. Далее, каждый толкатель средства привода 15 механически связан через соответствующий механизм с некоторым сектором 14 и опорой 12. Согласно одной из предпочтительных особенностей настоящего изобретения эти несколько секторов 14 идут перпендикулярно первому заранее заданному направлению Х-Х для создания удерживающего барьера или ограждения. Предпочтительно, чтобы удерживающий барьер имел высоту, достаточную для удержания до шес-2 018339 ти покрышек, соосно штабелированных в направлении протяженности барьера. Следует заметить, что сектора 14 устройства 10 изготовлены из перфорированного металлического листа, отверстия которого имеют такие размеры, чтобы через них могли проходить остатки (т.е. резиновая крошка, частицы ткани и жидкость), полученные при разделке покрышки 8. В частности, размеры таких отверстий могут быть в диапазоне от 3 до 10 мм. Согласно одной из предпочтительных особенностей настоящего изобретения предлагается исполнение опоры 12 в виде опорной плоскости, сформированной неразъемной сеткой соответствующего размера (например, с размером ячейки 100 х 50 мм), чтобы через нее могли проходить остатки (т.е. резиновая крошка, частицы ткани и жидкость), полученные при разделке покрышки 8. Следует заметить, что устройство 10 включает, далее, несколько центровочных элементов 16, идущих параллельно друг другу во втором заранее заданном направлении Y-Y для удержания утильных покрышек 8 в заранее заданном положении. В частности, эти центровочные элементы 16 под действием соответствующего средства привода 17 могут совершать возвратно-поступательные движения к центру и от центра опоры 12, перемещаясь между третьим рабочим положением С 3 и четвертым рабочим положением С 4. Центровочные элементы 16 обеспечивают постоянное поддержание заранее определенного расстояния между одним из секторов 14 и протектором покрышки 8, независимо от того, какого типа покрышка 8 лежит на опоре 12. Другими словами, центровочные элементы 16, управляемые средствами управления, занимают заранее заданное положение в соответствии с диаметром подлежащих обработке утильных покрышек 8. Для каждого центровочного элемента 16 средство привода 17 включает, по меньшей мере, один толкатель, механически связанный с соответственным центровочным элементом 16 так, что любое движение толкателя приводит к смещению между третьим рабочим положением С 3 и четвертым рабочим положением С 4. Далее, каждый толкатель механически связан через соответствующие механизмы с некоторым центровочным элементом 16 и опорой 12, соответственно. В одном из предпочтительных вариантов осуществления центровочные элементы 16 выполнены в виде стержней цилиндрической и/или призматической формы, ориентированных перпендикулярно опоре 12. Устройство 10, далее, включает двигатель 18, операционно соединенный с опорой 12 для поворота опоры. Специалистам ясно, что двигатель 18 защищен кожухом, обеспечивающим непроницаемость для жидкости, подаваемой водоструйным устройством 11 в процессе разделки утильных покрышек 8. Таким образом, работа двигателя 18 обеспечивает вращение опоры 12 и утильных покрышек 8, лежащих на ней. Как показано на той же фиг. 2, вторая рабочая станция 3 включает водоструйное устройство 11, в свою очередь содержащее поворотное средство 19, связанное по меньшей мере с одним соплом (или нагнетателем). Это по меньшей мере одно сопло 20 способно под высоким давлением направлять поток жидкости,например, воды, по меньшей мере, на какую-то часть утильной покрышки 8. Согласно одной из особенностей настоящего изобретения, на той же фиг. 2 показан нагнетаемый поток жидкости, имеющий составляющую распространения, существенно параллельную направлению Х-Х опоры 12. Другими словами, сопло 20 ориентировано перпендикулярно протектору и боковым поверхностям утильной покрышки 8. Предпочтительно, чтобы сопла 20, связанные с поворотным средством 19, имелись в количестве,равном количеству утильных покрышек 8, лежащих на опоре 12. К примеру, в устройстве, изображенном на фиг. 2, имеется три сопла 20, так как на опоре 12 лежат для одновременной разделки три утильных покрышки. В частности, в одном из предпочтительных вариантов осуществления поворотное средство 19 включает пару механических декартовых манипуляторов: один перемещается в направлении Y-Y (т.е. вертикально), а другой - в направлении Х-Х (т.е. горизонтально). Следует заметить, что сопло 20 связано с механическим манипулятором, который перемещается в направлении Х-Х. Кроме того, следует заметить, что этими двумя манипуляторами управляют соответствующие двигатели 22, которыми управляют средства управления. В частности, эти двигатели 22 позволяют механическим манипуляторам совершать поступательные движения в первом направлении Х-Х и во втором направлении Y-Y и вращательное движение вокруг указанного второго направления Y-Y. Таким образом, когда покрышки 8 (например, до шести покрышек) уложены на опору 12 устройства 10, механический манипулятор с соплами 20 перемещается в заранее заданное рабочее положение, в котором сопла 20 находятся на такой высоте над опорой 12 и на таком расстоянии от стенок сектора 14,-3 018339 чтобы обеспечивать оптимальную разделку покрышек 8. Специалистам ясно, что изображенная на той же фиг. 2 рабочая станция 3 также включает крышку 25, связанную с воронкой 26, способной содержать и собирать остатки от разделки, а также жидкости,подаваемые водоструйным устройством 11. Вторая рабочая станция 3 сконструирована таким образом, что разделка утильных покрышек 8 выполняется после разделки протектора утильных покрышек 8, лежащих на опоре 12. Для этой цели, как показано также на фиг. 3, вторая рабочая станция 3, далее, включает: прессовочное средство 23 для прессования плечевых зон утильных покрышек 8 по направлению друг к другу в направлении оси Х-Х и дополнительное водоструйное устройство 24. Предпочтительно, чтобы прессовочное средство 23 включало толкатель 25, способный перемещаться в первом направлении Х-Х, предпочтительно в направлении оси. Толкатель 25 предпочтительно расположен на периферическом конце радиального манипулятора 26; ближний конец 15 радиального манипулятора 26 предпочтительно прикреплен к нижнему концу первого вертикального манипулятора 27. Предпочтительно, чтобы этот нижний конец мог перемещаться в направлении оси Х-Х, тогда как радиальный манипулятор 26 может быть фиксирован в направлении оси относительно этого нижнего конца. Предпочтительно, чтобы прессовочное средство 23 включало несколько (предпочтительно три или четыре) радиальных манипуляторов 26 и оказывало существенно симметризованное радиальное давление на плечевые зоны утильных покрышек 8. Предпочтительно, чтобы периферический конец радиального манипулятора 26 мог перемещаться в радиальном направлении, т.е. в направлении, перпендикулярном направлению оси. Эти периферические концы 14 могут радиально смещаться средствами управления, чтобы толкатели 25 располагались в направлении оси над плечевыми зонами 28 утильных покрышек 8. Вторая рабочая станция 3, далее, включает дополнительное водоструйное устройство 24 для разделки плечевых зон 28 утильных покрышек 8, лежащих на опоре 12. Это водоструйное устройство 24 оснащено одним или несколькими соплами 20 А и обычным образом связано со вторым поворотным средством 29, которое в предпочтительном варианте осуществления состоит из второго вертикального манипулятора 29. Следует заметить, что одно или несколько сопел 20 А расположены у нижнего конца и перемещаются в направлении оси Y-Y. Таким образом, нижний конец может перемещаться в направлении оси Х-Х и составляет единое целое с водоструйным устройством 24. Первый и второй вертикальные манипуляторы 26, 29 предпочтительно расположены на втором радиальном манипуляторе 30. Предпочтительно, чтобы этот второй радиальный манипулятор 30 мог перемещаться между первым рабочим положением, в котором он допускает рабочее воздействие прессовочного средства 23 и водоструйного устройства 24 на утильные покрышки 8, загруженные на опору 12, и вторым положением, в котором указанные воздействия не допускаются. Предпочтительно, чтобы перемещение между первым и вторым положениями было движением поворота вокруг второго направления Y-Y и параллельно направлению оси Х-Х, но на расстоянии от нее. Предпочтительно, чтобы был предусмотрен соответствующий двигатель 31, позволяющий перемещать манипуляторы 27, 29 и второй радиальный манипулятор 30. После того как одна или несколько (например три) утильных покрышек 8 загружены на опору 12 соосно оси Y-Y и водоструйное устройство 11 существенно полностью разделало протекторы утильных покрышек 8, прессовочное средство 23 сдвигается в направлении оси вниз и спрессовывает вместе все плечевые зоны одной или нескольких утильных покрышек 8. Когда плечевые зоны спрессованы до контакта, водоструйное устройство 24 производит разделку плечевых зон 28 утильных покрышек 8. То есть в процессе разделки протекторов прессовочное средство 23 находится во втором положении, чтобы избежать какого-либо взаимодействия с вышеописанными операциями. Другими словами, плечевые зоны 28 утильных покрышек 8 спрессовываются вместе существенно до контакта - с формированием таким образом существенно сплошного резинового кольца. Затем водоструйное устройство 24 располагается на надлежащем радиальном расстоянии по оси над плечевыми зонами 28 утильных покрышек 8 и включается подача воды для разделки плечевых зон. По окончании вышеописанных операций прессовочное средство 23 отводится назад во второе положение. Теперь кожух, образованный удерживающими средствами 13 и опорой 12, как показано также на фиг. 4, содержит только металлические части 32 разделанных утильных покрышек 8, так как резиновый порошок и ткань, полученные при разделке, произведенной на второй станции 3, могут быть собраны с жидкостью водоструйных устройств 11 и 24 в сборном баке 33, являющимся частью третьей рабочей станции 4. Следует заметить, что, как показано также на фиг. 1, в установке 1 предусмотрена станция запаса и подачи для водоструйных устройств 11 и 24, в общем обозначаемая позицией 1; в частности, такая станция запаса 21 оснащена средствами подачи жидкости с надлежащим расходом и давлением к соплам 20 и способна обеспечивать мощность, необходимую двигателям, чтобы увеличивать давление жидкости до оптимальных для выполнения разделки значений. Продолжим рассмотрение фиг. 4; для извлечения металлического остатка 32 (т.е. стали) разделанных утильных покрышек 8 вторая рабочая станция 3 имеет, далее поворотное средство 33 по меньшей мере с одним связанным с ним магнитным зажимным столом 34 для магнитной фиксации упомянутых металлических остатков 32. В частности, в одном из предпочтительных вариантов осуществления поворотное средство 33 включает пару механических декартовых манипуляторов, причем один перемещается в направлении Y-Y(т.е. вертикально), а другой - в направлении Х-Х (т.е. горизонтально). Следует заметить, что магнитный стол 34 связан с механическим манипулятором, который перемещается в направлении Х-Х. Кроме того, следует заметить, что эти два манипулятора управляются соответствующими двигателями 35, управляемыми средствами управления. В частности, эти двигатели 35 представляют собой электродвигатели, позволяющие механическим манипуляторам совершать поступательные движения в первом направлении Х-Х и во втором направлении Y-Y и вращательное движение вокруг указанного второго направления Y-Y. Таким образом, металлические остатки 32 на опоре 12 извлекаются посредством перемещения - под контролем средств управления - находящегося в непосредственной близости от упомянутых металлических остатков 32 магнитного стола 34. Когда стол подходит вплотную к этим металлическим остаткам 32, магнитные цепи магнитного стола 34 активируются для извлечения упомянутых остатков притяжением магнита и выноса их в сборный пункт установки 1. Следует заметить, что для достижения такого функционирования, которое может обеспечить повышенную экономическую эффективность, вторая рабочая станция 3 установки для разделки утильных покрышек 8 оснащена несколькими, например шестью, устройствами 10. Обратимся теперь к фиг. 1; гранулы порошка и частицы ткани находятся в суспензии в оснащенном соответствующими средствами перемешивания 36 баке 33 А третьей рабочей станции 4 - в жидкости,подаваемой водоструйными устройствами 11 и/или 24. Эта водная суспензия резиновой крошки подается на центрифугу 38, являющуюся частью четвертой рабочей станции 5, для получения влажной крошки с очень низким содержанием влаги. Насос 37 управляется по уровню жидкости в баке 33 А. Жидкость, выходящая из центрифуги 38, собирается в дополнительном сборном баке 39, оснащенном регуляторами минимального и максимального уровня для управления дополнительным насосом 40 потока возврата жидкости в бак запаса в блоке 21 после ее фильтрации соответствующими фильтровальными средствами 41. Пятая рабочая станция 6 получает резиновую крошку с четвертой рабочей станции 5 и производит дальнейшую сушку этой резиновой крошки. В частности, пятая рабочая станция 6 включает ленточный транспортер 42, над которым расположен колпак 43 с электрическими средствами 44 тепловой воздушной сушки и вентиляторами 45, которые гонят упомянутый горячий воздух на ленту транспортера 42. Наличие резиновой крошки на ленточном транспортере 42 определяется, например, подходящими оптическими средствами. После высушивания резиновой крошки горячий воздух собирается системой с вентилятором и циклоном. После высушивания резиновой крошки на ленточном транспортере 42 она подается на просеивающую систему 46 для сортировки по размеру зерна; эта просеивающая система 46 является частью шестой рабочей станции 7 установки 1. В частности, просеивающая система 46 отделяет тонкие фракции резиновой крошки от более грубых. Тонкие фракции резиновой крошки собираются в контейнер 47. Далее, оставшуюся резиновую крошку подают на вибростол 48, отделяющий резиновую крошку от частиц ткани посредством вибрации, а также воздействием воздушного потока от вентилятора 49. Таким образом, частицы ткани извлекаются всасыванием в систему 50 с вентилятором и циклоном и выгружаются в специальный контейнер 51. Резиновую крошку выгружают с вибростола 48 на грохот 52 для сортировки по размерам зерна. В частности, фракции резиновой крошки сортируют соответственно их размерам зерна по различным контейнерам 53. Таким образом, данная установка 1 обеспечивает беспрецедентную чистоту получаемого материала, а также высокий выход в единицу времени. На основе вышеприведенного описания, с учетом различных типов возможных повреждений покрышек, в частности, отслоения протектора, специалистам легко понять, что все характеристики, особенности и преимущества вышеописанной установки могут быть сохранены неизменными даже в том случае, когда установка используется для разделки частей покрышек. Эти части могут быть, например, плечевыми зонами, полученными как от покрышек с отслоившимися протекторами, так и от специально разделанных утильных покрышек. То же справедливо также для содержания патентных документов MI2008AOOA001559, PCT/IT 2008/000561, PCT/IT 2008/000562, MI2008A001560 и MI2008A001558. Специалисту, разумеется, понятно, что для удовлетворения конкретных нужд могут быть предложены многочисленные изменения и вариации описанных в настоящем документе устройств, не отступающие от объема изобретения, определяемого прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка (1) для переработки покрышек с использованием водоструйной технологии, включающая первую рабочую станцию (2) для отбора и загрузки по меньшей мере одной покрышки (8) во вторую рабочую станцию (3), причем вторая рабочая станция (3) выполнена с возможностью разделки загруженных в нее покрышек (8), отличающаяся тем, что вторая рабочая станция (3) включает устройство (10) с опорой (12), проходящей в первом заранее заданном направлении (Х-Х) для опирания по меньшей мере одной покрышки (8), и удерживающим средством (13), проходящим во втором заранее заданном направлении (Y-Y) поперек первого заранее заданного направления (Х-Х), причем удерживающее средство (13) совместно с опорой (12) образуют кожух по меньшей мере для одной покрышки (8), удерживающее средство (13) включает множество секторов (14), проходящих параллельно второму направлению (Y-Y), причем указанные сектора (14) выполнены конформно контуру по меньшей мере одной покрышки (8) и функционально связаны с первым средством привода (15), которое вынуждает их совершать возвратно-поступательные перемещения к центральной части и от центральной части опоры (12) между первым рабочим положением (С 1) и вторым рабочим положением (С 2); и первое водоструйное устройство (11), выполненное с возможностью разделки по меньшей мере одной покрышки (8) путем подачи жидкости под высоким давлением. 2. Установка (1) по п.1, отличающаяся тем, что устройство (10) включает множество центровочных элементов (16), проходящих параллельно друг другу во втором направлении (Y-Y) для удержания по меньшей мере одной покрышки (8) в заранее заданном положении, и второе средство привода (17),функционально связанное с центровочными элементами (16) и вынуждающее их совершать возвратнопоступательные перемещения к центральной части и от центральной части опоры (12) между третьим рабочим положением (С 3) и четвертым рабочим положением (С 4). 3. Установка (1) по п.1 или 2, отличающаяся тем, что водоструйное устройство (11) включает поворотное средство (19), связанное по меньшей мере с одним соплом (20) для направления потока жидкости под высоким давлением по меньшей мере на часть покрышки (8). 4. Установка (1) по п.3, отличающаяся тем, что поворотное средство (19) включает первую пару механических декартовых манипуляторов, способных двигаться поступательно и/или поворачиваться в первом (Х-Х) и втором (Y-Y) направлениях. 5. Установка (1) по п.1, отличающаяся тем, что включает прессовочное средство (23) для прессования плечевых зон (28) покрышки (8) по направлению друг к другу во втором направлении (Y-Y), причем прессовочное средство (23) включает толкатель (25), способный перемещаться во втором направлении(Y-Y). 6. Установка (1) по п.5, отличающаяся тем, что включает второе водоструйное устройство (24) со вторым поворотным средством (29), с которым связано по меньшей мере одно сопло (20 А) для направления потока жидкости под высоким давлением на плечевые зоны (28) покрышки (8). 7. Установка (1) по п.6, отличающаяся тем, что второе поворотное средство (29) включает манипулятор, проходящий во втором направлении (Y-Y) и способный перемещаться во втором направлении (YY), причем с указанным манипулятором связано сопло (20 А). 8. Установка (1) по п.1, отличающаяся тем, что включает третье поворотное средство (33) по меньшей мере с одним связанным с ним магнитным зажимным столом (34) для магнитной фиксации металлических остатков (32) по меньшей мере одной покрышки (8). 9. Установка (1) по п.8, отличающаяся тем, что поворотное средство (33) включает вторую пару механических декартовых манипуляторов, один из которых перемещается во втором направлении (Y-Y), а другой - в первом направлении (X-X). 10. Установка (1) по п.1 или 6, отличающаяся тем, что включает третью рабочую станцию (4) для сбора частиц резины и ткани, полученных при разделке на второй рабочей станции (3), а также жидкости, подаваемой первым водоструйным устройством (11) и/или вторым водоструйным устройством (24),причем третья рабочая станция (4) выполнена с возможностью содержания частиц резины и ткани в сус-6 018339 пензии, с использованием соответствующих средств перемешивания (36) в жидкости, подаваемой первым водоструйным устройством (11) и/или вторым водоструйным устройством (24). 11. Установка (1) по п.10, отличающаяся тем, что включает четвертую рабочую станцию (5) для приема влажной резиновой крошки с третьей рабочей станции (4) и центробежной сушки влажной резиновой крошки для получения резиновой крошки с очень низким содержанием влаги. 12. Установка (1) по п.11, отличающаяся тем, что включает пятую рабочую станцию (6) для приема резиновой крошки с четвертой станции (5) и дальнейшей сушки резиновой крошки. 13. Установка (1) по п.12, отличающаяся тем, что включает шестую рабочую станцию (7) для приема резиновой крошки с пятой рабочей станции (6) и сортировки резиновой крошки по размеру зерна.

МПК / Метки

МПК: B29B 17/02

Метки: покрышек, установка, переработки

Код ссылки

<a href="https://eas.patents.su/9-18339-ustanovka-dlya-pererabotki-pokryshek.html" rel="bookmark" title="База патентов Евразийского Союза">Установка для переработки покрышек</a>

Предыдущий патент: Светодиодное осветительное устройство

Следующий патент: Фара с изменяемыми характеристиками освещения

Случайный патент: Способ изготовления корпуса банки, а также корпус банки