Способ и устройство для герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины

Формула / Реферат

1. Способ герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины, в котором размещают упомянутый металл в заданном месте упомянутого кольцевого зазора, воздействуют нагревом на упомянутый металл посредством электрической индукции, расплавляют упомянутый металл упомянутым воздействием тепла от электрической индукции и прекращают упомянутое воздействие теплом вслед за расплавлением упомянутого металла с обеспечением затвердевания упомянутого металла внутри упомянутого кольцевого зазора.

2. Способ по п.1, отличающийся тем, что упомянутый металл является эвтектическим металлом.

3. Способ по п.2, отличающийся тем, что упомянутый эвтектический металл представляет собой припой из смеси свинца с оловом.

4. Способ по п.3, отличающийся тем, что в упомянутую смесь дополнительно добавляют висмут.

5. Способ по п.2, отличающийся тем, что осуществляют введение упомянутого эвтектического металла сквозь нагнетательный канал в упомянутый кольцевой зазор.

6. Способ по п.2, отличающийся тем, что определение упомянутого заданного места осуществляют добавлением индикаторных элементов к упомянутому эвтектическому металлу и определением места расположения упомянутых индикаторных элементов в упомянутом кольцевом зазоре.

7. Устройство для герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины, содержащее отверстие для помещения упомянутого металла в заданном месте внутри упомянутого кольцевого зазора, электроиндукционный аппарат, предназначенный для воздействия нагревом на упомянутый металл в упомянутом заданном месте и для расплавления упомянутого эвтектического металла внутри упомянутого кольцевого зазора, и переключатель, предназначенный для начала и прекращения упомянутого воздействия нагревом посредством упомянутого электроиндукционного аппарата.

8. Устройство по п.7, отличающееся тем, что упомянутый металл является эвтектическим металлом.

9. Устройство по п.8, отличающееся тем, что упомянутый эвтектический металл является смесью свинца с оловом.

10. Устройство по п.9, отличающееся тем, что упомянутая смесь свинца с оловом дополнительно содержит висмут.

11. Устройство по п.9, отличающееся тем, что оно дополнительно содержит загрузочный канал, соединяющий упомянутое отверстие с упомянутым кольцевым зазором.

12. Устройство по п.8, отличающееся тем, что оно дополнительно содержит индикаторные элементы, добавленные в упомянутый эвтектический металл.

13. Устройство по п.12, отличающееся тем, что упомянутые индикаторные элементы радиоактивны.

14. Устройство по п.7, отличающееся тем, что оно дополнительно содержит датчик для определения положения упомянутых индикаторных элементов в упомянутом кольцевом канале.

Текст

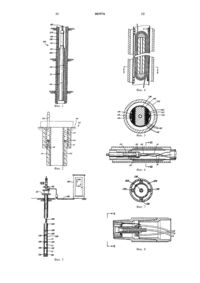

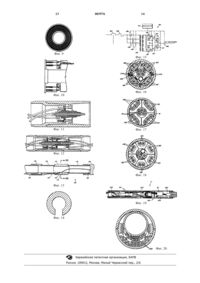

1 Область техники, к которой относится изобретение Настоящее изобретение относится к способу плавления металлов, и в частности плавления эвтектических металлов, которые могут быть использованы в качестве способа и устройства для герметизации кольцевого зазора между эксплуатационной обсадной колонной и кондуктором в нефтяных и газовых скважинах. Уровень техники Утечка поступающего с небольших глубин газа сквозь цемент обсадной колонны, используемый при оборудовании скважин, представляет собой проблему при эксплуатации нефтяных и газовых скважин. Эта утечка обычно вызвана высокими давлениями в нефтяных и газовых скважинах и может создавать проблемы для окружающей среды и представлять собой угрозу для безопасности скважины. Подобная утечка,как правило, связана с наличием трещин или иных дефектов, возникающих в цементе, который закачивается в скважину между кондуктором и эксплуатационной обсадной колонной при заканчивании скважины. Способы предотвращения утечки поступающего с небольшой глубины газа раскрыты в докладе 55996 Дэвида М. Русча (Rusch, DavidW.) и др. "Использование активируемого давлением герметика для устранения источников давления в межтрубном пространстве", Общество инженеров-нефтяников (SPE). В этих способах используется технология герметизации эпоксидной смолой. Недостатком способа,предложенного Русчем и др., является то, что требуется высокая разность давлений по разные стороны места утечки. В канадской патентной заявке 2 208 197,автор Истед (Isted), выложенной в Канаде 18 декабря 1998 г. или примерно в это время, раскрыты и проиллюстрированы способ и устройство для подземной тепловой обработки нефти в нефтяных скважинах. В этом документе раскрыто использование электрической индукции для нагревания нефти, особенно тяжелой нефти с высокой вязкостью и нефти с высоким содержанием парафина. Использование электрической индукции для нагрева нефти внутри скважины считается предпочтительным способом в связи с возгораемостью углеводородов. Более того, преимущество этого способа перед ранее используемой обработкой паром состоит в том,что используемый пар может нарушить проницаемость нефтеносного коллектора. Это изменение может негативно повлиять на добычу нефти. Использование электрической индукции,раскрытой Истедом в заявке 2 208197, не предполагает, однако, герметизации кольцевого пространства между кондуктором и эксплуатационной обсадной колонной скважины. 2 Сущность изобретения В соответствии с одной особенностью изобретения предлагается способ герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины,причем упомянутый способ содержит помещение металла в заданном месте упомянутого кольцевого зазора, воздействие теплом на упомянутый металл посредством электрической индукции, расплавление упомянутого металла упомянутым воздействием электрической индукцией и прекращение упомянутого воздействия тепла после упомянутого расплавления упомянутого металла с тем, чтобы позволить упомянутому металлу затвердеть внутри упомянутого кольцевого зазора. В соответствии с другой особенностью изобретения предлагается устройство для герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины, причем упомянутое устройство содержит отверстие для помещения упомянутого металла в заданное место внутри упомянутого кольцевого зазора, электроиндукционный аппарат для воздействия нагревом на упомянутый металл в упомянутом заданном месте и расплавления упомянутого металла в упомянутом кольцевом зазоре и переключатель для начала и прекращения упомянутого воздействия упомянутым теплом посредством упомянутого электроиндукционного аппарата. Перечень фигур чертежей и иных материалов Ниже будут в качестве иллюстрации описаны конкретные варианты выполнения изобретения со ссылкой на чертежи, где фиг. 1 представляет вид поперечного сечения нефтяной или газовой скважины, иллюстрирующий, в частности, размещение эвтектического металла и индукционного аппарата, в соответствии с одной из особенностей изобретения; фиг. 2 представляет укрупненный вид поперечного сечения нефтяной или газовой скважины, иллюстрирующий, в частности, цемент,используемый при монтаже эксплуатационной обсадной колонны и кондуктора, вместе с металлом, используемым для герметизации кольцевого зазора; фиг. 3 представляет боковой вид поперечного сечения магнитоиндукционного узла, установленного в вертикальной скважине, в соответствии с настоящим изобретением; фиг. 4 представляет боковой вид поперечного сечения одного из магнитоиндукционных аппаратов из магнитоиндукционного узла, показанного на фиг. 3; фиг. 5 представляет вид сверху поперечного сечения по линиям V-V магнитоиндукционного аппарата, показанного на фиг. 4; 3 фиг. 6 представляет боковой вид поперечного сечения основных электрических выводов магнитоиндукционного узла, показанного на фиг. 3 и 4; фиг. 7 представляет вид с торца поперечного сечения по линиям VI-VI основных электрических выводов, показанных на фиг. 6; фиг. 8 представляет вид сбоку поперечного сечения штыревой части электрического соединителя магнитоиндукционного узла, показанного на фиг. 3; фиг. 9 представляет вид сзади проекции штыревой части электрического соединителя,показанной на фиг. 8, по линиям IХ-IХ на фиг. 8; фиг. 10 представляет вид боковой проекции сечения фрагмента штыревой части электрического соединителя, показанной на фиг. 8; фиг. 11 представляет боковой вид сечения гнездовой части электрического соединителя магнитоиндукционного узла, показанного на фиг. 3; фиг. 12 представляет боковой вид сечения штыревой части, показанной на фиг. 8, состыкованной с гнездовой частью, показанной на фиг. 11; фиг. 13 представляет боковой вид сечения переходной муфты магнитоиндукционного узла,показанного на фиг. 3; фиг. 14 представляет вид с торца сечения по линиям XIV-XIV на фиг. 13; фиг. 15 представляет изображение схемы силового блока управления, используемого совместно с магнитоиндукционным узлом в соответствии с настоящим изобретением; фиг. 16, приведенная вместе с фиг. 14,представляет вид с торца сечения первой альтернативной конструкции внутренней части для магнитоиндукционного аппарата в соответствии с настоящим изобретением; фиг. 17 представляет вид с торца проекции сечения второй альтернативной конструкции внутренней части для магнитоиндукционного аппарата в соответствии с изобретением; фиг. 18 представляет вид с торца сечения третьей альтернативной конструкции внутренней части для магнитоиндукционного аппарата в соответствии с изобретением; фиг. 19 представляет боковой вид проекции сечения измерительных средств и датчиков,используемых с магнитоиндукционным узлом, в соответствии с настоящим изобретением; и фиг. 20 представляет вид с торца проекции сечения нагревателя эксплуатационной насоснокомпрессорной колонны, показанной на фиг. 3. Сведения, подтверждающие возможность осуществления изобретения На чертежах показаны кондукторная обсадная колонна (кондуктор) 101 и эксплуатационная обсадная колонна 102 нефтяной или газовой скважины, имеющей общее обозначение 100. Наружная часть, или кондуктор 101, проходит вниз от поверхности 105 (фиг. 2) пласта, а 4 эксплуатационная обсадная колонна 102 проходит вниз внутри кондуктора 101. Между эксплуатационной обсадной колонной 102 и кондуктором 101 образован кольцевой зазор 110. Следует иметь в виду, что на фиг. 2 приведено изображение морской скважины, а на фиг. 3 приведено изображение наземной нефтяной или газовой скважины. Нагнетательный канал 103 проходит от поверхности вниз в кольцевой зазор 110 между кондуктором 101 и эксплуатационной обсадной колонной 102. Нагнетательный канал 103 используется не только для нагнетания определенных текучих сред в кольцевой зазор 110, но также и для передачи мелких дробинок 104,имеющих форму шарика подшипника, которые насыпаются сквозь нагнетательный канал 103. В предпочтительном варианте выполнения мелкие дробинки 104 делаются из эвтектического металла; это означает, что они имеют относительно низкую температуру плавления и могут быть расплавлены воздействием тепла, как будет показано ниже. Кроме того, нагнетательный канал 103 одновременно может быть использован и для подачи подходящего маркирующего или индикаторного вещества, например радиоактивного бора или иного, которое добавляется к дробинкам 104, благодаря чему расположение эвтектического металла в кольцевом зазоре 110 может быть определено с использованием стандартных каротажных скважинных приборов для проверки того, что требуемые количества металла распределены нужным образом. Внутри эксплуатационной обсадной колонны 102 помещен электроиндукционный аппарат, имеющий общее обозначение 111. В предпочтительном варианте использования он содержит три индукционных элемента 112, 113,114, которые удерживаются на канате 120, используемого для подъема или спуска индукционного аппарата 111 с тем, чтобы расположить его нужным образом внутри эксплуатационной обсадной колонны 102 рядом с дробинками 104 после их засыпки. Индукционный аппарат 111 будет описан более подробно. Может быть использовано более одного магнитоиндукционного аппарата 111 (фиг. 3) и они могут быть объединены, образуя магнитоиндукционный узел 126, имеющий общее обозначение 126. В обсадной трубе 102 и вблизи нее посредством магнитоиндукционного аппарата 111 наводится магнитное поле, создавая нагрев. Магнитоиндукционный узел 126 содержит переходную муфту 128, узел 130 ввода электропитания и несколько магнитоиндукционных аппаратов 111, соединенных электрическими соединителями 132. Каждый магнитоиндукционный аппарат 111 имеет цилиндрический корпус 134 (фиг. 4 и 5). Корпус 134 может быть выполнен из маг 5 нитного или немагнитного материала, в зависимости от того, есть ли необходимость нагрева внутри самого корпуса. Корпус 134 имеет наружные элементы 136 центратора (фиг. 6) и сердечник 138, обладающий магнитной проницаемостью, расположенный в корпусе 134. Электрические провода 140 намотаны вплотную к изолирующим разделительным прокладкам 142 сердечника, которые предназначены для электрической изоляции проводов 140. Корпус 134 может быть заполнен изоляционной жидкостью, которая может быть превращена в практически несжимаемый гель 137, для создания постоянной электрической изоляции и образования заполнения, которое повысит сопротивление корпуса 134 к воздействию высоких внешних давлений, характерных для скважины 100. Площадь поперечного сечения магнитного сердечника 138, число витков проводов 140 и величина тока, подводимого от силового блока управления (PCU), могут быть выбраны, исходя из требуемого количества тепла, создаваемого переменным магнитным полем с частотой, при которой электромагнитные колебания не вызывают заметного результирующего механического перемещения. Для обеспечения связи с силовым блоком управления используются силовые провода 141 и сигнальные провода 143. В случае, если необходимо уменьшить выделение тепла, то использование более низкой частоты,меньшего числа витков провода, меньшего тока или меньшего поперечного сечения или их комбинации приведет к уменьшению выделения тепла на единицу длины. Секции индуктора сконструированы таким образом, что обеспечивают прохождение одного и того же тока от одного магнитоиндукционного аппарата 111 к другому. На фиг. 16, 17 и 18 изображены другие варианты внутреннего расположения электрических проводов 140 и сердечника 138, которыми не ограничиваются возможные варианты конфигураций. В тех случаях, когда в соответствии с требованиями целесообразна установка полюсов индуктора вплотную к обсадной колонне или вкладышу, может быть использована конфигурация с дополнительными полюсами и однофазной или многофазной намоткой на каждом из них. В корпусе 134 может располагаться несколько индукторов (т.е. сердечников 138 с электрическими проводами 140), общая длина которых удовлетворяет требованиям или ограничениям по транспортировке. В нескольких корпусах 134 могут соединяться вместе несколько магнитоиндукционных аппаратов 111 с образованием магнитоиндукционного узла 126. Эти индукционные аппараты 111 могут быть соединены посредством фланцев, скрепляемых болтами, либо посредством имеющейся на концах резьбы, аналогичной по форме той, что используется в нефтедобыче при оборудовании нефтяных или газовых скважин. В каждом месте 6 стыка магнитоиндукционного аппарата 111 имеется электрический соединитель 132. Электрический соединитель 132 может состоять из различных механических соединителей и гибких токоведущих проводников. Показанная на фиг. 13 переходная муфта 128 позволяет вводить в верхнюю часть 168 магнитоиндукционного узла 126 кабель, в предпочтительном варианте выполнения кабель 166 погружного электронасоса (ESP), хотя могут быть и другие кабели. Переходная муфта 128 содержит отрезок трубы 170, который в средней части имеет утолщенную секцию 174, и кабель 166 погружного электронасоса может быть пропущен через трубу 170 и на наружную поверхность 172 трубы 170, проходя сквозь канал 176 в утолщенной секции 174. Переходная муфта 128 имеет резьбовую соединительную часть 178, к которой могут быть прикреплены скважинные трубы (не показаны), что позволяет подвешивать магнитоиндукционный узел 126 в заданном месте и извлекать магнитоиндукционный узел 126, извлекая скважинные трубы. Кабель 166 погружного электронасоса соединен с верхним концом 168 магнитоиндукционного узла 126 посредством узла 130 ввода электропитания (фиг. 6). Эти узлы специально разработаны для соединения кабеля с кабелем,пропуска кабеля через устье скважины и соединения кабеля с оборудованием и других подобных целей. Соединение также может быть выполнено через сборную конструкцию, состоящую из большого числа изолированных проводов, обжатых вокруг в виде сальника уплотняющим герметизирующим материалом, не пропускающим пластовые текучие среды внутрь контейнера индуктора. Преимущество узла 130 ввода электропитания состоит в том, что обеспечивается выполнение обычной на нефтяных промыслах процедуры навинчивания труб, что способствует сборке и извлечению обсадной колонны. Использование стандартного силового ввода способствует и применению стандартной для нефтяных промыслов процедуры наращивания кабеля при соединении погружного электронасоса с кабелем, проходящим от магнитоиндукционного узла 126 на поверхность. Магнитоиндукционный узел 126 работает совместно с силовым блоком 180 управления(PCU), расположенным на поверхности или в другом подходящем месте (фиг. 3). Для подачи на магнитоиндукционный узел 126 видоизмененных выходных колебаний PCU 180 использует однофазный или многофазный электрический ток, получаемый либо от электрической сети, либо от передвижных генераторов. Выбор выходного колебания определяется назначением, однако, было установлено, что колебания прямоугольной формы наилучшим образом подходят для разогрева. Максимальная степень индукционного разогрева создается колебаниями с быстрыми изменениями тока (на данной 7 частоте), поэтому для нагрева предпочтительно использовать колебания прямоугольной или остроконечной формы. В PCU 180 имеется вычислительный процессор 181 (фиг. 15). Для того чтобы согласовать системные и нагрузочные требования, в предпочтительном варианте выполнения PCU 180 содержит твердотельный генератор колебаний, например управляемый кремниевый выпрямитель (SCR) или биполярный транзистор (IGST) 121 с изолированным затвором (IGBT), которые управляются работающей совместно с ними системой управления на основе вычислителя. В одном из вариантовPCU 180 может иметь трансформатор с несколькими отводами, SCR или IGBT и схему включения/отключения с датчиком перегрузки по току. В предпочтительном варианте выполнения система состоит из входного переключателя, средств защиты от перегрузки, контакторов, после которых включены силовой трансформатор с несколькими отводами, мостовая схема на IGBT или SCR и система управления на базе микропроцессора, для заряда конденсаторов до нужного напряжения с учетом параметров переменной нагрузки. Далее, микроконтроллер генерирует выходное колебание. Микроконтроллер может быть запрограммирован,либо в нем могут использоваться специальные интегральные схемы, что, в сочетании с интерактивным управлением IGBT и SCR, обеспечивает управление выходным электрическим колебанием таким образом, чтобы усилить эффект нагрева. Органы управления в каждой фазе включают проходные датчики выбросов, благодаря чему исключается ложное срабатывание и перегрузка по току и генерируются выходные колебания с параметрами, обеспечивающими на месте нужный нагрев. В системе управления и контроля имеется функция хранения данных для записи как параметров рабочего режима, так и результатов, с тем чтобы либо в автоматическом, либо ручном режиме могла быть проведена оптимизация рабочего режима. PCU 180 содержит переключатель 182 питания, средства 184 защиты от перегрузки, многополюсные контакторы 186 (или, вместо этого, несколько тиристоров или биполярных транзисторов с изолированным затвором), силовой трансформатор 188 с несколькими отводами, трехфазный мост 190 на IGBT или сопоставимых полупроводниковых элементах, несколько силовых конденсаторов 192, проходные полупроводниковые датчики 194 выбросов тока на выходе IGST 121, а также датчики 196 тока и напряжения. PCU 180 генерирует однофазные и многофазные выходные электрические колебания изменяемой частоты для обеспечения нагрева, по отдельному однонаправленному выходному колебанию для одного или более магнитоиндукционных аппаратов 111, с тем чтобы избежать сильных бросков тока в источнике питания постоянного тока. В PCU 180 имеются средства для приема 8 сигналов от расположенных в скважине приборов, интерпретации этих сигналов и управления работой в соответствии с установленными программой параметрами. PCU 180 соединен с устьем скважины посредством кабеля 166 погружного электронасоса, через который также могут передаваться информационные сигналы(фиг. 3). Внутри каждого магнитоиндукционного аппарата 111 расположены измерительные приборы 198 (фиг. 19), предназначенные для получения электрической энергии переменного тока от источника питания индуктора с целью заряда батареи 200, которые по команде от PCU 180 последовательно производят измерение электрических сигналов от нескольких датчиков 202, установленных в выбранных местах вдоль магнитоиндукционного аппарата 111 таким образом, что температуры и давления и другие подобные сигналы, которые могут быть связаны с этими местами, могли быть измерены в той же последовательности. Один или нескольких датчиков давления могут быть использованы для индикации давления в выбранных местах, и прибор выдает последовательности сигналов,которые поступают по проводу(ам) силового питания к PCU, где сигналы принимаются и интерпретируются. Эта информация затем может быть использована для осуществления управления работой и регулировки выходной мощности и формы колебаний для получения требуемого выходного колебания в соответствии с программами управления, содержащимися в вычислителе и микроконтроллерах PCU. В процессе работы согласно чертежам на фиг. 1 и 2 эвтектический металл, в предпочтительном варианте являющийся припоем в форме шариков подшипника или дроби 104, вводится в кольцевой зазор 110 через нагнетательный канал 103, который позволяет поместить дробь 104 в нужное место внутри кольцевого зазора 110. Дробь 104 из припоя вводится в кольцевой зазор 110 настолько, что кольцевой зазор заполняется дробью 104 на заданную высоту от цемента 115 в скважине, как это хорошо видно на чертеже на фиг. 2. В предпочтительном варианте выполнения в дробь 104 могут быть добавлены радиоактивные индикаторные элементы, что позволяет посредством стандартного каротажного оборудования определить правильность расположения дроби и постоянство толщины или глубины ее слоя по кольцевому зазору 110. После этого электроиндукционный нагревательный аппарат 111 опускается в заданное положение внутри эксплуатационной обсадной колонны и приводится в действие в соответствии с описанным ранее (фиг. 1). Тепло, генерируемое индукционным аппаратом 111, передается сквозь эксплуатационную обсадную колонну 102 к дроби 104 и расплавляет эвтектический металл 104. Соответствующий промежуток времени может быть определен расчетом, с тем чтобы достигался требуемый для расплавления 9 промежуток времени и температура эксплуатационной обсадной колонны для обеспечения этого расплавления могла быть определена. Вслед за расплавлением дроби 104 и, как следствие, герметизацией кольцевого зазора 110 над цементом 115 между кондуктором 101 и эксплуатационной обсадной колонной 102 работа электроиндукционного аппарата 111 прекращается и аппарат 111 извлекается из эксплуатационной обсадной колонны 102. Все утечки сквозь дефекты 116 в цементе 115 должны быть устранены затвердевшим эвтектическим металлом 104. При желании или необходимости может быть, конечно, добавлен дополнительный металл. Использование индукционного аппарата 111 для нагрева снижает риск, связанный с присутствием воспламеняющихся углеводородов. Используется эвтектическая смесь металлов, например оловянно-свинцовый припой 104,поскольку температура плавления и затвердевания смеси ниже, чем соответствующие температуры каждого из чистых металлов в смеси, и поэтому расплавление и последующее затвердевание смеси может быть при желании осуществлено при соответствующем включении и выключении индукционного аппарата 111. Данная смесь также образует хорошее сцепление с металлом эксплуатационной обсадной колонны 102 и кондуктора 101. Сцепление может быть еще улучшено добавлением в смесь висмута. Тот же эффект могут давать и другие добавки. Для различных применений могут быть с успехом использованы другие металлы или смеси, в зависимости от конкретных требований. Специалист в области, связанной с изобретением, может легко представить себе много иных изменений, а описанные конкретные варианты выполнения следует воспринимать только в качестве иллюстрации изобретения, но не ограничивающими его области притязаний, определяемой приложенной формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины, в котором размещают упомянутый металл в заданном месте упомянутого кольцевого зазора, воздействуют нагревом на упомянутый металл посредством электрической индукции, расплавляют упомянутый металл упомянутым воздействием тепла от электрической индукции и прекращают упомянутое воздействие теплом вслед за расплавлением упомянутого металла с обеспечением затвердевания упомянутого металла внутри упомянутого кольцевого зазора. 2. Способ по п.1, отличающийся тем, что упомянутый металл является эвтектическим металлом. 10 3. Способ по п.2, отличающийся тем, что упомянутый эвтектический металл представляет собой припой из смеси свинца с оловом. 4. Способ по п.3, отличающийся тем, что в упомянутую смесь дополнительно добавляют висмут. 5. Способ по п.2, отличающийся тем, что осуществляют введение упомянутого эвтектического металла сквозь нагнетательный канал в упомянутый кольцевой зазор. 6. Способ по п.2, отличающийся тем, что определение упомянутого заданного места осуществляют добавлением индикаторных элементов к упомянутому эвтектическому металлу и определением места расположения упомянутых индикаторных элементов в упомянутом кольцевом зазоре. 7. Устройство для герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины, содержащее отверстие для помещения упомянутого металла в заданном месте внутри упомянутого кольцевого зазора, электроиндукционный аппарат, предназначенный для воздействия нагревом на упомянутый металл в упомянутом заданном месте и для расплавления упомянутого эвтектического металла внутри упомянутого кольцевого зазора, и переключатель, предназначенный для начала и прекращения упомянутого воздействия нагревом посредством упомянутого электроиндукционного аппарата. 8. Устройство по п.7, отличающееся тем,что упомянутый металл является эвтектическим металлом. 9. Устройство по п.8, отличающееся тем,что упомянутый эвтектический металл является смесью свинца с оловом. 10. Устройство по п.9, отличающееся тем,что упомянутая смесь свинца с оловом дополнительно содержит висмут. 11. Устройство по п.9, отличающееся тем,что оно дополнительно содержит загрузочный канал, соединяющий упомянутое отверстие с упомянутым кольцевым зазором. 12. Устройство по п.8, отличающееся тем,что оно дополнительно содержит индикаторные элементы, добавленные в упомянутый эвтектический металл. 13. Устройство по п.12, отличающееся тем,что упомянутые индикаторные элементы радиоактивны. 14. Устройство по п.7, отличающееся тем,что оно дополнительно содержит датчик для определения положения упомянутых индикаторных элементов в упомянутом кольцевом канале.

МПК / Метки

МПК: E21B 33/13

Метки: газовой, кольцевого, устройство, способ, обсадными, колоннами, эксплуатационной, кондукторной, нефтяной, между, герметизации, плавлением, металла, скважины, зазора

Код ссылки

<a href="https://eas.patents.su/8-3976-sposob-i-ustrojjstvo-dlya-germetizacii-plavleniem-metalla-kolcevogo-zazora-mezhdu-konduktornojj-i-ekspluatacionnojj-obsadnymi-kolonnami-neftyanojj-ili-gazovojj-skvazhiny.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для герметизации плавлением металла кольцевого зазора между кондукторной и эксплуатационной обсадными колоннами нефтяной или газовой скважины</a>

Предыдущий патент: Элемент трубопровода для жидкости с контролем внутренней температуры

Следующий патент: Выпускающее устройство, контейнер для выпускающего устройства и способ изготовления выпускающего устройства

Случайный патент: Уплотнительный узел для материалов с разными коэффициентами теплового расширения