Способ гиперзвуковой металлизации и устройство для его осуществления

Номер патента: 24778

Опубликовано: 31.10.2016

Авторы: Дюжев Андрей Анисимович, Скворцов Виктор Александрович, Белоцерковский Марат Артемович, Сосновский Алексей Валерьевич, Прядко Александр Сергеевич, Черепко Александр Евгеньевич

Формула / Реферат

1. Устройство для гиперзвуковой металлизации поверхности детали, включающее камеру сгорания, содержащую корпус с крышкой, огнеупорную перегородку со сквозными каналами, установленную внутри корпуса перпендикулярно оси симметрии камеры сгорания с образованием полости смешения газов и полости горения газов, центрирующий элемент, расположенный в центральном отверстии огнеупорной перегородки, установленные в центрирующем элементе токоподводы, корпуса которых выполнены с осевыми отверстиями для подачи распыляемых проволочных электродов, и выходное сопло Лаваля, расположенное в крышке по оси симметрии камеры сгорания, отличающееся тем, что крышка выполнена с возможностью перемещения относительно корпуса вдоль оси симметрии камеры сгорания, а корпус каждого токоподвода установлен на сферической опоре с возможностью изменения его положения относительно оси симметрии камеры сгорания.

2. Устройство по п.1, отличающееся тем, что выходное сопло Лаваля выполнено в виде втулки, установленной в крышке с возможностью перемещения вдоль оси симметрии камеры сгорания, например, с помощью резьбового соединения.

3. Способ гиперзвуковой металлизации поверхности детали с помощью устройства по п.1 или 2, при котором подают распыляемые проволочные электроды через камеру сгорания и выходное сопло Лаваля навстречу друг другу до их контакта, подают воздух и горючий газ в полость смешения газов для образования горючей смеси, пропускают по распыляемым проволочным электродам сварочный ток с образованием электрической дуги, нагревают распыляемые проволочные электроды до их плавления и распыляют расплав струей продуктов сгорания горючей смеси, истекающей из выходного сопла Лаваля с гиперзвуковой скоростью с переносом частиц расплава на поверхность металлизируемой детали, причем контакт распыляемых проволочных электродов производят на расстоянии X от критического сечения выходного сопла Лаваля, которое определяют из выражения

где T - абсолютная величина температуры плавления материала распыляемого проволочного электрода;

D - диаметр распыляемого проволочного электрода, мм.

Текст

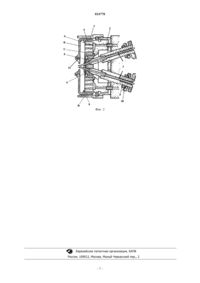

СПОСОБ ГИПЕРЗВУКОВОЙ МЕТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Изобретение относится к области газотермического нанесения покрытий, в частности,к технологиям высокоскоростного напыления износостойких, коррозионностойких,антифрикционных покрытий из проволочных материалов на быстроизнашивающиеся детали машин и элементы конструкций. Предложены способ гиперзвуковой металлизации и устройство,позволяющее регулировать расстояние между очагом плавления проволочных электродов и критическим сечением выходного сопла Лаваля в зависимости от материала проволочных электродов. Таким образом, осуществление заявляемого способа позволяет реализовать процесс гиперзвуковой металлизации с максимально возможным коэффициентом использования материала и минимальными размерами распыляемых частиц, что свидетельствует о высокой адгезии формируемых покрытий. Белоцерковский Марат Артемович,Дюжев Андрей Анисимович, Прядко Александр Сергеевич, Черепко Александр Евгеньевич, Скворцов Виктор Александрович, Сосновский Алексей Валерьевич (BY)(71)(73) Заявитель и патентовладелец: ГОСУДАРСТВЕННОЕ НАУЧНОЕ УЧРЕЖДЕНИЕ "ОБЪЕДИНЕННЫЙ ИНСТИТУТ МАШИНОСТРОЕНИЯ НАЦИОНАЛЬНОЙ АКАДЕМИИ НАУК БЕЛАРУСИ" (BY) Предлагаемое изобретение относится к области газотермического нанесения покрытий, в частности к технологиям высокоскоростного напыления износостойких, коррозионностойких, антифрикционных покрытий из проволочных материалов на быстроизнашивающиеся детали машин и элементы конструкций. Для обеспечения высокого качества покрытий (прочность сцепления более 40 МПа и пористости менее 5-7%) в практике газотермического напыления и, в частности, электродуговой металлизации используют методы, позволяющие разогнать частицы напыляемого материала до скоростей более 200 м/с за счет высоких динамических параметров потока газов. Известен способ высокоскоростного газотермического напыления, реализованный в устройствах [1,2], включающий подачу в образованную за счет сжигания в камере внутреннего сгорания при определенных условиях различных углеводородных топлив высокоэнергетическую струю присадочного порошкового или проволочного материала, разгон и нагрев частиц материала в струе, осаждение частиц на упрочняемую или восстанавливаемую поверхность, механическую обработку. Недостатком известного способа является его низкая производительность, обусловленная использованием одной струи продуктов горения углеводородных топлив как для нагрева напыляемого материала, так и для его разгона. Известно, что максимально достижимая температура струи обеспечивается при сгорании ацетилена в кислороде и составляет на начальном участке около 3100C. При скорости струи более 300-500 м/с можно обеспечить прогрев до плавления только небольшого количества порошка (не более 4 кг/ч). Известны устройства высокоскоростного газотермического напыления порошковых и проволочных материалов [1, 2], содержащие корпус, камеру внутреннего сгорания, разделенную на полость стабилизации горения и полость сжигания рабочей горючей смеси, сопловую часть, средства подачи расходного напыляемого материала и средства воспламенения горючей смеси. В устройстве [1] использована прямоточная компоновочная схема с раздельной подачей компонентов. Это позволяет обеспечить наиболее рациональное, компактное конструктивное исполнение, так как средства подачи расходного материала, полость камеры сгорания и выходной сопловой канал располагаются соосно, последовательно друг за другом. Основным недостатком данного устройства является невозможность его запуска без применения дополнительного кислорода, поскольку в качестве окислителя используется сжатый воздух. Кроме того,подача расходного материала осуществляется непосредственно в полость камеры внутреннего сгорания,что отрицательно влияет на процессы сжигания рабочей смеси и, следовательно, устойчивость работы устройства в целом. Кроме того, для обеспечения заданных динамических параметров выходного двухфазного потока, устройство имеет камеру сгорания значительных габаритных размеров (диаметр - порядка 270 мм, длина - около 300 мм). Устройство [2] также реализует прямоточную компоновочную схему. С целью устранения влияния частиц расходного материала на процессы горения в полости сжигания рабочей смеси был использован радиальный способ подачи напыляемых частиц в закритическую область соплового канала. Основным недостатком данного устройства является то, что частицы порошка, поступая в сопловой канал перпендикулярно к его оси, имеют значительную нормальную составляющую скорости, которая способствует отклонению траектории их движения от оси соплового канала и взаимодействию со стенками соплового канала. Следствием этого является налипание расплавленных частиц напыляемого материала на стенки соплового канала и его закупорка через 20-25 мин эксплуатации. Известен способ высокоскоростного газотермического напыления [3], включающий газопламенный нагрев присадочного порошкового или проволочного материала, его последующее распыление и разгон частиц струей продуктов сгорания пропановоздушной смеси, истекающей с гиперзвуковой скоростью из камеры микрофакельного горения через сопло Лаваля, осаждение частиц на упрочняемую или восстанавливаемую поверхность, механическую обработку. Недостатками известного способа являются малая производительность при распылении стальных проволок (не более 5 кг/ч) и сложность реализации, обусловленная необходимостью наличия двух раздельных систем подачи рабочих газов (для газопламенного нагрева и в камеру). Известно устройство для высокоскоростного напыления покрытий [4] по способу [3], содержащее корпус, камеру сгорания, узел подачи расходного материала, снабженный мундштуком, устройство поджига горючей смеси, сопловой канал, топливный и воздушный жиклеры, установленный перпендикулярно оси камеры сгорания огнеупорный перфорированный элемент толщиной 8-14 мм, диаметр каналов которого равен 0,8-1,8 мм, а суммарное проходное сечение составляет 35-50% от площади поверхности элемента. Перфорированный элемент разделяет камеру на полость смешения и полость сжигания рабочей смеси и расположен от среза выходного сопла на расстоянии 70-120 мм. В качестве узла подачи материалов используется газопламенный порошковый или проволочный термораспылитель, распылительная головка которого расположена в отверстии перфорированного элемента, выполненного по его оси. Наличие полости смешения позволяет улучшить условия смесеобразования при раздельной подаче компонентов для формирования горючей смеси, подавая в зону воспламенения полости сжигания готовую смесь, что исключает использование дополнительного кислорода как в момент запуска устройства,-1 024778 так и на рабочем режиме. Кроме того, создаются условия для применения принципов микрофакельного сжигания с целью увеличения скорости горения топливно-воздушной смеси в каналах перфорированного элемента, что, в свою очередь, дает возможность сжигать значительное количество горючей смеси в гораздо меньшем объеме. Причем, горение газа за перфорированным элементом идет в зоне малой толщины в виде плоского пламени, без видимых языков. Такая форма пламени позволяет резко сократить длину полости сжигания описываемого устройства. Предложенная в патенте конструкция установки дает возможность реализовать двухструйную схему газотермического напыления, когда первичный высокотемпературный поток, обладающий относительно невысокой скоростью, расплавляет транспортируемые частицы расходного материала, а вторичный, низкотемпературный, но высокоскоростной поток, разгоняет распыленные частицы проволоки до скоростей более 250 м/с. Причем, первичный поток представляет собой высокотемпературную струю,производимую термораспылительным устройством для газотермического напыления, в то время как вторичный поток - это высокоскоростная струя продуктов сгорания топливно-воздушной смеси. Данное устройство имеет следующие недостатки: низкий тепловой коэффициент полезного действия при нагреве проволок факелом газового пламени, большие габариты термораспылителя (более 300 мм в длину), а также большое количество подводящих рукавов для подачи рабочих газов (для термораспылителя и в камеру). Наиболее близким к заявляемому способу по совокупности существенных признаков является способ гиперзвуковой металлизации [5], принятый за прототип, включающий нагрев до плавления в электрической дуге проволочных материалов и их распыление струей продуктов сгорания пропановоздушной смеси, истекающей с гиперзвуковой скоростью из камеры микрофакельного горения через сопло Лаваля, осаждение частиц распыленных проволок на упрочняемой или восстанавливаемой поверхности,механическую обработку. Использование в данном патенте электродугового нагрева позволяет значительно повысить тепловую мощность термораспылителя, тепловой коэффициент полезного действия и производительность процесса нанесения покрытий. При электродуговой металлизации нагрев и плавление распыляемого проволочного материала происходит за счет тепла электрической дуги, горящей между проволоками, из которых образуется распыляемый материал. Это уменьшает величину тепловых потерь при нагреве и плавлении металла в сравнении с другими газотермическими процессами, где генерация тепла и его расход на плавление распыляемого материала разделены по времени и в пространстве. В связи с тем, что скорость струи продуктов сгорания достигает значений 1500 м/с или почти 5 М, где М - число Маха, процесс получил наименование гиперзвуковая металлизация. Недостатком этого способа является то, что плавление электродов осуществляется на фиксированном расстоянии от критического сечения сопла и при постоянном угле подачи проволочных электродов. При увеличении или уменьшении диаметра проволок, а также при замене типа распыляемых материалов(например, после стали напылять алюминий), происходит смещение очага плавления внутрь камеры сгорания, что изменяет процесс струйного истечения распыляемого материала вплоть до его прекращения,снижается производительность, увеличиваются размеры распыленных частиц расплавленных проволок,увеличивается пористость покрытий. Горение дуги и распыление расплавленного материала проволок происходит на постоянном расстоянии от плоскости критического сечения сопла. При расположении точки плавления на срезе сопла либо внутри камеры сгорания распыляющий газ не успевает эвакуировать весь плавящийся металл, происходят короткие замыкания электрической дуги, разбрызгивание металла, налипание частиц на сопло,нарушается стабильность процесса распыления. При слишком большом расстоянии теряется мощность распыляющей струи, увеличивается размер частиц, снижается их скорость. Наиболее близким к заявляемому устройству по совокупности существенных признаков является устройство, описанное в [6], принятое за прототип. Устройство для высокоскоростного напыления покрытий [6] включает узлы подачи рабочих газов и распыляемых проволок, камеру сгорания с корпусом и крышкой, разделенную перпендикулярно оси камеры на полости смешения и горения газов огнеупорной перегородкой со сквозными каналами, токоподводами с осевыми отверстиями для подачи распыляемых проволок, установленными в центрирующем элементе, расположенном в центральном отверстии огнеупорной перегородки, и выходным соплом, расположенном в крышке и находящемся на общей оси с камерой и огнеупорной перегородкой, обеспечивающим сверхзвуковое истечение продуктов сгорания. Подача распыляемых проволок под постоянным углом друг к другу осуществляется с помощью привода. Камера помещена в кожух, а в зазоры между корпусом и кожухом подается охлаждающий воздух. От источника сварочного тока через токоподводы электрический ток идет по проволокам, зажигая дугу. На горящую дугу и расплавленный в дуге металл проволок воздействует струя продуктов сгорания газов, выходящая со сверхзвуковой скоростью из сопла и осуществляющая процесс диспергирования расплавленного металла, образуя поток частиц, падающий на поверхность детали и формирующий покрытие. В данном патенте огнеупорной перегородка представляет собой каталитический элемент, изготовленный из материалов группы благородных металлов или бинарных оксидов благородных металлов. При его использовании в смесь газов можно добавлять значительно больше горючего или инертного газа для снижения окисления, а также для этой цели понизить температуру распыляющей струи. Несмотря на явные преимущества по сравнению с рассматриваемыми выше устройствами, устройство по патенту [6] обладают существенным недостатком, а именно тем, что расстояние от плоскости критического сечения сопла до очага плавления проволочных электродов строго фиксировано и угол подачи проволок постоянный. Помимо того, в патенте [6] для снижения окисления распыленных частиц предложено использовать каталитический элемент вместо огнеупорной перегородки. При этом понижение температуры и скорости струи вызывают снижение ее аэродинамической силы, воздействующей на очаг плавления и ответственной за диспергирование расплавленного материала. В результате увеличивается размер его частиц и время пребывания в зоне дуги, что вызывает их перегрев и окисление. Оба объекта заявляемого изобретения направлены на решение одной задачи - повышение стабильности процесса гиперзвуковой металлизации и качества наносимых покрытий. Поставленная задача по объекту изобретения - способ - достигается тем, что в известном способе гиперзвуковой металлизации, включающем подачу распыляемых проволочных электродов через камеру сгорания и выходное сопло Лаваля навстречу друг другу до их контакта, подачу воздуха и горючий газ в полость смешения газов для образования горючей смеси, пропускание по распыляемым проволочным электродам сварочного тока с образованием электрической дуги, нагрев распыляемых проволочных электродов до их плавления и распыление расплава струей продуктов сгорания горючей смеси, истекающей из выходного сопла Лаваля с гиперзвуковой скоростью с переносом частиц расплава на поверхность металлизируемой детали, причм контакт распыляемых проволочных электродов производят на расстоянии X от критического сечения сопла Лаваля, которое выбирают из выражения где X - длина начального участка распыляющей струи, мм;T - абсолютная величина температуры плавления распыляемого материала проволочного электрода;D - диаметр проволочного электрода, мм. Поставленная задача по объекту изобретения - устройство - достигается тем, что в известном устройстве гиперзвуковой металлизации, включающем камеру сгорания, содержащую корпус с крышкой,огнеупорную перегородку со сквозными каналами, установленную внутри корпуса перпендикулярно оси симметрии камеры сгорания с образованием полости смешения газов и полости горения газов, центрирующий элемент, расположенный в центральном отверстии огнеупорной перегородки, установленные в центрирующем элементе токоподводы, корпуса которых выполнены с осевыми отверстиями для подачи распыляемых проволочных электродов, и выходное сопло Лаваля, расположенное в крышке по оси симметрии камеры сгорания, согласно предполагаемому изобретению крышка камеры сгорания выполнена с возможностью перемещения относительно корпуса камеры вдоль ее оси, а токоподводы установлены на сферических опорах с возможностью изменения их положения относительно оси камеры. Помимо того, с целью повышения точности позиционирования выходное сопло Лаваля может быть выполнено в виде отдельного элемента - втулки, установленной в крышке с возможностью перемещения вдоль ее оси, например, с помощью резьбового соединения. Реализация заявляемых объектов изобретения позволяет обеспечить стабильность процесса распыления, повысить производительность и срок службы установки гиперзвуковой металлизации, снизить размеры распыленных частиц, устранить их перегрев и окисление. Оба заявляемых объекта не нарушают единства изобретения, поскольку образуют единый изобретательский замысел, причем один из заявляемых объектов - устройство - предназначено для осуществления другого заявляемого объекта - способа, при этом оба объекта направлены на решение одной и той же задачи с получением единого технического результата. На фиг. 1 представлена схема заявляемого устройства для осуществления способа гиперзвуковой металлизации. На фиг. 2 - схема заявляемого устройства с выходным соплом, выполненным в виде отдельного элемента. Устройство для гиперзвуковой металлизации, представленное на фиг. 1, содержит узлы подачи рабочих газов (не показано) и распыляемых проволочных электродов 1, камеру сгорания, с корпусом 2 и крышкой 3, разделенную перпендикулярно оси симметрии камеры сгорания на полости смешения A и горения B газов огнеупорной перегородкой 4, например пористой керамической со сквозными каналамиC, токоподводами 5 с осевыми отверстиями для подачи распыляемых проволочных электродов 1 под углом друг к другу, установленными в центрирующем элементе 6, расположенном в центральном отверстии огнеупорной перегородки 4. Выходное сопло Лаваля 7 расположено в крышке 3, по оси симметрии камеры сгорания. Камера сгорания помещена в кожух 8, а зазор D между корпусом камеры 2 и крышкой 3 служит для прохода охлаждающего воздуха. Крышка 3 камеры сгорания и сопло Лаваля 7 выполнены с возможностью перемещения относительно корпуса камеры сгорания вдоль ее оси. Корпусы 9 токоподводов 5 установлены на сферических опорах 10, что позволяет регулировать их положение относительно оси камеры и, соответственно, изменять угол подачи проволочных электродов 1 любым из способов, из-3 024778 вестных специалисту в данной области техники. В данной конструкции регулировка положения очага плавления проволочных электродов 1 относительно плоскости критического сечения сопла Лаваля 7 предусматривается изменением угла подачи проволочных электродов 1 и изменением положения крышки 3 относительно корпуса 2 камеры сгорания. Устройство для гиперзвуковой металлизации, представленное на фиг. 2, для повышения точности позиционирования очага плавления относительно плоскости критического сечения сопла Лаваля 7, содержит выходное сопло, выполненное в виде отдельного элемента - втулки 11, закрепленной на крышке 3 с возможностью перемещения вдоль ее, например, закреплено на крышке 3 с помощью резьбы. Способ гиперзвуковой металлизации осуществляют следующим образом (фиг 1). Проволочные электроды 1, подключенные через токоподводы 5 к источнику сварочного тока (не показано), подают под углом, определяемым в зависимости от расстояния X, в камеру сгорания и выходя из нее через сопло Лаваля 7, замыкают электрический контакт образуя дугу. Воздух и горючий газ (например, пропан) поступают в полость смешения A, где образуется горючая смесь. Из полости смешенияA через каналы, выполненные в пористой огнеупорной перегородки 4, горючая газовая смесь, продолжая интенсивно перемешиваться, поступает в полость горения B и воспламеняется на огневой поверхности огнеупорной перегородки 4. По мере того как нагревается огнеупорная перегородка 4, скорость горения рабочей смеси увеличивается и пламя втягивается в каналы C огнеупорной перегородки 4. Причем горение смеси за огнеупорной перегородкой 4 идет в зоне малой толщины в виде плоского пламени, без видимых языков. Проволочные электроды 1 нагреваются до плавления в электрической дуге и распыляются струей продуктов сгорания пропановоздушной смеси, истекающей с гиперзвуковой скоростью из камеры сгорания через сопло Лаваля 7. В зависимости от материала проволочных электродов 1 и их диаметров расстояние X выбирается используя выражение (1). Выражение (1) было получено путем математической обработки результатов экспериментальных исследований, проведенных на модернизированной установке гиперзвуковой металлизации типа АДМ 10 [7] и приведенных в табл. 1. В данной установке было использовано заявляемое устройство. Оценивалась величина распыленных частиц, стабильность горения дуги и процесса распыления,наличие налипших на сопло частиц. При достижении наиболее стабильных результатов и мелкого распыла величина расстояния от критического сечения сопла до очага плавления электродов фиксировалась и заносилась в табл. 1 в столбец "эксперимент". В столбце "вычисления" приведены значения X, определенные по эмпирической формуле (1). Сравнение полученных значений показывает, что с помощью формулы (1) с достаточной степенью точности можно определить величину расстояния X. Таблица 1 Устройство для гиперзвуковой металлизации работает следующим образом. Распыляемые проволочные электроды 1 пропускают через каналы в корпусах 9, токоподводов 5 и далее через центрирующий элемент 6 и сопло Лаваля 7. Расстояние до точки плавления проволочных электродов 1 (точки скрещивания осей проволочных электродов 1) от плоскости критического сечения сопла Лаваля 7 выбирают по формуле (1) в зависимости от распыляемого материала и диаметра проволочных электродов. В полость смешения A подают пропан и сжатый воздух, образованную смесь поджигают в полости горения B, продукты сгорания которой истекают из сопла Лаваля 7. Включают источник сварочного тока и зажигают дугу между проволочными электродами 1. Расплавленный в дуге материал проволочных электродов 1 распыляется струей продуктов сгорания пропановоздушной смеси, истекающей с гиперзву-4 024778 ковой скоростью через сопло Лаваля 7. Сравнительные испытания заявляемого способа и прототипа были проведены на предложенном устройстве для его реализации с использованием диаметров проволок, наиболее распространенных в практике электрометаллизации для выбранных материалов. В табл. 2 приведены свойства покрытий и характеристика процесса распыления при использовании фиксированных расстояний (по прототипу) X = 0,5 мм; X = 1,5 мм; X = 3,0 мм. Размер частиц и коэффициент использования материала определялись по известным методикам [8]. Анализ полученных результатов показывает, что чем ближе размеры дистанции X к заявляемым, тем лучше идет процесс, снижается размер распыленных частиц, увеличивается коэффициент использования материала. В табл. 3 приведены показатели, полученные по заявляемому способу. Таблица 2 Таким образом, осуществление заявляемого способа позволяет реализовать процесс гиперзвуковой металлизации с максимально возможным коэффициентом использования материала и минимальными размерами распыляемых частиц, что свидетельствует о высокой адгезии формируемых покрытий. Источники информации 1. Патент США 4384434. US. Class: 451/75 (Current International Class: B24C 7/00), 1983. 2. Патент США 5120582. US. Class: 427/423 (Current International Class: B05D 01/08), 1992. 3. Белоцерковский М.А., Прядко А.С., Черепко А.Е. Методы и оборудование для формирования высокоэнергетических двухфазных потоков//Физика плазмы и плазменные технологии (ФППТ-2): материалы Междунар. науч.-техн. конф.: в 4 т., Минск, 15-19 сент. 1997 г./редкол.: В.С. Бураков (отв. ред.) [и др.]. - Минск, 1997. - Т.4. - С. 670-673. 4. Патент РБ 4365, МПК В 05 В 7/20, 2002 г. 5. Белоцерковский М.А., Прядко А.С., Черепко А.Е. Технологические особенности и области использования гиперзвуковой металлизации//Инновации в машиностроении: Сборник научн. трудов. 6. Патент США 6245390. US. Class: 427/449. (Current International Class: C23C 4/12; B05B 1/24),2001. 7. Белоцерковский М.А., Прядко А.С. Активированное газопламенное и электродуговое напыление покрытий проволочными материалами//Упрочняющие технологии и покрытия, 2006,12, с. 17-23. 8. Хокинг, М. Металлические и керамические покрытия: получение, свойства и применение/М. Хокинг, В. Васантасри, П. Сидки. - М.: Мир, 2000. - 518 с. 9. Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат. 1976. 1008 с. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для гиперзвуковой металлизации поверхности детали, включающее камеру сгорания,содержащую корпус с крышкой, огнеупорную перегородку со сквозными каналами, установленную внутри корпуса перпендикулярно оси симметрии камеры сгорания с образованием полости смешения газов и полости горения газов, центрирующий элемент, расположенный в центральном отверстии огнеупорной перегородки, установленные в центрирующем элементе токоподводы, корпуса которых выполнены с осевыми отверстиями для подачи распыляемых проволочных электродов, и выходное сопло Лаваля, расположенное в крышке по оси симметрии камеры сгорания, отличающееся тем, что крышка выполнена с возможностью перемещения относительно корпуса вдоль оси симметрии камеры сгорания, а корпус каждого токоподвода установлен на сферической опоре с возможностью изменения его положения относительно оси симметрии камеры сгорания. 2. Устройство по п.1, отличающееся тем, что выходное сопло Лаваля выполнено в виде втулки, установленной в крышке с возможностью перемещения вдоль оси симметрии камеры сгорания, например,с помощью резьбового соединения. 3. Способ гиперзвуковой металлизации поверхности детали с помощью устройства по п.1 или 2,при котором подают распыляемые проволочные электроды через камеру сгорания и выходное сопло Лаваля навстречу друг другу до их контакта, подают воздух и горючий газ в полость смешения газов для образования горючей смеси, пропускают по распыляемым проволочным электродам сварочный ток с образованием электрической дуги, нагревают распыляемые проволочные электроды до их плавления и распыляют расплав струей продуктов сгорания горючей смеси, истекающей из выходного сопла Лаваля с гиперзвуковой скоростью с переносом частиц расплава на поверхность металлизируемой детали, причм контакт распыляемых проволочных электродов производят на расстоянии X от критического сечения выходного сопла Лаваля, которое определяют из выражения где T - абсолютная величина температуры плавления материала распыляемого проволочного электрода;D - диаметр распыляемого проволочного электрода, мм.

МПК / Метки

Метки: устройство, способ, металлизации, осуществления, гиперзвуковой

Код ссылки

<a href="https://eas.patents.su/8-24778-sposob-giperzvukovojj-metallizacii-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ гиперзвуковой металлизации и устройство для его осуществления</a>

Предыдущий патент: Изображающий гиперспектрометр

Следующий патент: Устройство для маркировки и/или сканирования объекта

Случайный патент: Применение определенных алкоксилатов спиртов в качестве адъюванта в области агротехники