Стеклоплавильное устройство, содержащее две печи

Формула / Реферат

1. Устройство для получения готового стекла, содержащее основную печь с воздушными горелками и/или электродами, в которую поступает основное стеклообразующее сырье, образующее расплав основной стекломассы, и вспомогательную печь с погруженным горением, причем в упомянутую вспомогательную печь поступает вспомогательное стеклообразующее сырье, при этом выход вспомогательной печи соединен с основной печью таким образом, что вспомогательная стекломасса поступает в первую треть основной печи по ее длине.

2. Устройство по п.1, отличающееся тем, что площадь поверхности ванны расплава в основной печи составляет от 6 до 600 м2.

3. Устройство по любому из пп.1-2, отличающееся тем, что площадь поверхности ванны расплава во вспомогательной печи составляет от 0,5 до 15 м2.

4. Устройство по любому из пп.1-3, отличающееся тем, что отношение площади поверхности ванны расплава в основной печи к соответствующей величине во вспомогательной печи составляет от 10 до 1000.

5. Способ получения готового стекла с применением устройства по любому из предшествующих пунктов, причем вспомогательная стекломасса имеет состав, практически идентичный составу основной стекломассы.

6. Способ по п.5, отличающийся тем, что время работы вспомогательной печи является меньшим времени работы основной печи.

7. Способ по любому из пп.5, 6, отличающийся тем, что производительность вспомогательной стекломассы составляет от 2 до 40% от производительности готового стекла.

8. Способ по п.7, отличающийся тем, что производительность вспомогательной стекломассы составляет от 4 до 25% от производительности готового стекла.

9. Способ по любому из пп.5-8, отличающийся тем, что во вспомогательную печь поступает топливо в виде биологических веществ или органических отходов.

10. Способ по п.9, отличающийся тем, что топливо в виде биологических веществ или органических отходов предоставляет от 5 до 100% от общей энергии погруженного горения, образующейся во вспомогательной печи.

11. Способ по любому из пп.5-10, отличающийся тем, что любой оксид, присутствующий в основной стекломассе в количестве более 1 мас.%, присутствует в основной стекломассе и во вспомогательной стекломассе в таком количестве, что различие в его массовом процентном содержании в обеих упомянутых стекломассах не превышает 1% от его содержания в основной стекломассе.

12. Способ по любому из пп.5-11, отличающийся тем, что дымовые газы вспомогательной печи выводят в атмосферу основной печи.

13. Способ производства плоских стеклянных изделий, в котором применяют способ получения готовой стекломассы по любому из пп.5-12, причем упомянутую готовую стекломассу затем превращают в плоские стеклянные изделия.

14. Способ по п.13, отличающийся тем, что различие между окислительно-восстановительными коэффициентами вспомогательной и основной стекломасс не превышает 20% наименьшего значения окислительно-восстановительного коэффициента.

15. Способ по любому из пп.13, 14, отличающийся тем, что стекломассу превращают в плоские стеклянные изделия в установке для флотации в ванне расплавленного металла, ширина которой составляет более 2 м.

16. Способ производства стекловолокна, содержащий способ получения готовой стекломассы по любому из пп.5-12, причем упомянутую готовую стекломассу затем превращают в стеклянные волокна в установке для получения волокон.

17. Способ по п.16, отличающийся тем, что готовая стекломасса проходит из основной печи непосредственно в установку для получения волокон.

Текст

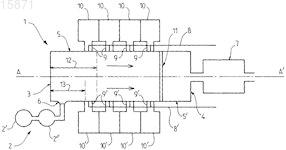

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента Изобретение относится к способу и устройству для получения готовой стекломассы, содержащему основную печь с воздушными горелками и/или с электродами, в которую поступает основное стеклообразующее сырье, образующее расплав основной стекломассы, и вспомогательную печь с погруженным горением, причем в упомянутую вспомогательную печь поступает вспомогательное стеклообразующее сырье, причем расплавленная вспомогательная стекломасса поступает в основную печь на входе в нее в первой трети по ее длине, и причем вспомогательная стекломасса имеет состав, практически идентичный составу основной стекломассы. Вследствие этого выходная зона основной печи используется для одновременного удаления газов,находящихся в основной стекломассе, и газов, находящихся во вспомогательной стекломассе,для окончательного плавления непровара и загрязнений, содержащихся во вспомогательной стекломассе, и, при необходимости, для гомогенизации двух потоков стекломассы по их окислительно-восстановительному коэффициенту. 015871 Изобретение относится к устройству для плавления стеклообразующих материалов, содержащему классическую плавильную печь и печь с погруженным горением, причем потоки стекломассы смешивают во входной части классической плавильной печи. Классические плавильные печи представляют собой устройства, в которых тепловая энергия поступает преимущественно от воздушных горелок и/или от электродов. Подобные печи имеют большой размер (площадь поверхности ванны расплавленной стекломассы может составлять от 6 до 600 м 2, а в случае печей с воздушными горелками - обычно от 20 до 600 м 2) и обладают большой инерцией. Поэтому подобные печи функционируют без перерыва несколько лет подряд. В WO 2004/078664 и WO 03045859 было предложено заменить одну из подобных классических печей печью с погружной горелкой. Потоки стекломассы различной природы смешивают на выходе из двух печей, в частности, в смесительной ячейке, снабженной мешалками, либо поток стекломассы, поступающий из печи с погружной горелкой, непосредственно поступает в классическую печь в ее выходной части. В подобном случае является необходимым специальное устройство для осветления потока стекломассы, поступающего из печи с погружной горелкой, поскольку в противном случае конечный поток содержит слишком много пузырьков и/или непровара. В самом деле, известно, что стекломасса,полученная в печах с погружными горелками, является пенистой и очень богатой газом и что для провара всей совокупности сырья требуется по меньшей мере две последовательно установленные печи. Предлагается подавать поток стекломассы из печи с погруженным горением в классическую печь в ее входной части с тем, чтобы в выходной части классической печи образовывалась зона осветления двух смешиваемых потоков стекломассы. В самом деле, классическая печь всегда содержит в выходной части более или менее существенную зону осветления, что способствует удалению пузырьков, неизбежно образующихся в ходе изготовления стекла, и завершения "провара" еще нерасплавившихся частиц. Также предлагается применять упомянутую выходную зону классической печи, в частности, для одновременного удаления газов, поступающих из стеклообразующих материалов, расплавленных в классической печи,и газов, содержащихся в стекломассе, поступающей из печи с погруженным горением. Является возможным удаление мелких пузырьков, возникших в стекломассе в основной печи, при помощи больших пузырьков, образовавшихся в стекломассе вспомогательной печи, на основе явления коалесценции. Поэтому, что немного парадоксально, получение большего количества пузырьков приводит к лучшему их удалению. Кроме того, выходную зону основной печи используют для окончания плавления, или "варки",непровара и примесей (в частности, металлов), содержащихся в стекломассе, поступающей из вспомогательной печи, и, в случае необходимости, для гомогенизации двух потоков стекломассы по их окислительно-восстановительному коэффициенту. В рамках настоящей заявки классическую печь называют "основной печью", а печь с погруженным горением "вспомогательной печью". Более 50% и даже более 80% тепловой энергии, поступающей в основную печь, поступает от воздушных горелок, от электродов или от обоих упомянутых средств. Более 50% и даже более 80% тепловой энергии, поступающей во вспомогательную печь, поступает путем погруженного горения. Стеклообразующее сырье, поступающее в основную печь, называют основным стеклообразующим сырьем; стеклообразующее сырье, поступающее во вспомогательную печь, называют вспомогательным стеклообразующим сырьем. Основное стеклообразующее сырье преобразуется в основной поток основной стекломассы; вспомогательное стеклообразующее сырье преобразуется во вспомогательный поток вспомогательной стекломассы. Обе стекломассы смешивают во входной части основной печи с получением конечного потока готовой стекломассы. Под "входной частью" основной печи понимают первую треть длины поверхности ванны стекломассы по направлению потока, причем упомянутую длину отсчитывают вдоль горизонтальной продольной оси печи. Обычно длина основной печи превышает ее ширину; отношение длины к ширине может составлять от 1,5 до 6. Термины "входной" и"выходной" относятся к направлению течения стекломассы, которая течет от входа к выходу. Входная часть содержит зону подачи стеклообразующих материалов. Выходная часть содержит зону выхода готовой стекломассы из основной печи. Вспомогательная стекломасса предпочтительно поступает в основную печь через желоб или нишу, немного отстоящие от боковой стенки основной печи, причем упомянутая ниша может содержать защитную заслонку (стенку, опускающуюся с потолка, слегка погруженную в расплавленную стекломассу и служащую препятствием для всплывающих твердых веществ), препятствующую поступлению композиции, состоящей из стеклообразующих материалов, обратно в нишу. Вспомогательная стекломасса предпочтительно поступает в основную печь как можно ближе ко входу в нее, предпочтительно, в частности, в первую четверть от входа по длине основной печи. Таким путем снижается риск сохранения непровара, поступающего со вспомогательной стекломассой, при прохождении сквозь основную печь. Таким образом, первым объектом настоящего изобретения является устройство для получения готовой стекломассы, содержащее основную печь с воздушными горелками и/или электродами, в которую поступает основное стеклообразующее сырье, образующее расплав основной стекломассы, и вспомогательную печь с погруженным горением, причем в упомянутую вспомогательную печь поступает вспомогательное стеклообразующее сырье и причем расплавленная вспомогательная стекломасса поступает в основную печь на входе в нее в первой трети по ее длине.-1 015871 Изобретение особенно представляет интерес в случае, когда требуется временное повышение производительности (по-английски "furnace pull") основной печи. Подобный случай имеет место, когда обязательно требуется произвести большее количество стекломассы. В этом случае при непрерывном производстве готовой стекломассы вспомогательная печь может работать более короткое время, чем основная печь, тогда как время работы основной печи идентично времени производства готовой стекломассы. Таким образом, время работы вспомогательной печи может быть меньше времени работы основной печи. Согласно настоящему изобретению во вспомогательной печи производят вспомогательную стекломассу,состав которой практически совпадает с составом основной стекломассы. Производительность по готовой стекломассе представляет собой сумму производительности по основной стекломассе и производительности по вспомогательной стекломассе. Факт идентичности двух стекломасс устраняет проблему гомогенизации стекломассы по химическому составу. Производительность по вспомогательной стекломассе может составлять более 2% и даже более 4% производительности по готовой стекломассе. Производительность по вспомогательной стекломассе может составлять до 10%, даже до 25 или даже до 40% производительности по готовой стекломассе. Вследствие применения технологии, основанной на погруженном горении, вспомогательная печь обладает исключительной гибкостью и небольшим размером при обеспечении достаточно высокой производительности. В печи с погруженным горением перемешивание естественным образом осуществляется газом, поступающим от горелок, вследствие чего отпадает необходимость в наличии механических мешалок. Печь с погруженным горением может содержать от 1 до 30 погружных горелок в зависимости от требуемых производительности и мощности. Обычно площадь поверхности ванны расплавленной стекломассы во вспомогательной печи составляет от 0,5 до 15 м 2 (сумма площадей внутренних поверхностей всех емкостей с погруженным горением, составляющих вспомогательную печь и обычно присутствующих в количестве от одной до двух). Производительность подобной печи обычно составляет от 2 до 150 т в сутки. Отношение площади поверхностей ванны расплава в основной печи к соответствующей величине во вспомогательной печи обычно составляет от 10 до 1000. За устройством по изобретению может следовать установка для формования плоских или полых стеклянных изделий или для получения волокон. За основной печью может следовать осветлительный бассейн, однако в общем случае это не является необходимым, поскольку осветление осуществляется в самой основной печи в степени, достаточной даже для изготовления плоских стеклянных изделий, что является особенно важным. В самом деле, при изготовлении плоских стеклянных изделий количество пузырьков в готовой стекломассе должно составлять менее 0,5 пузырьков на 1 л. Таким образом, готовая стекломасса может быть предназначена для питания установки для формования плоских стеклянных изделий, в частности, путем флотации на металлической (оловянной) ванне. В этом случае для придания стекломассе надлежащей температуры (термообработка обычно происходит между 1200 и 1300 С) готовая стекломасса обычно проходит сквозь обрабатывающую часть (по-английски "working end"), расположенную между основной печью и установкой для формования плоских стеклянных изделий. Обычно стекломасса поступает в установку для формования плоских стеклянных изделий при температуре порядка 1000-1200 С. Если готовая стекломасса предназначена для питания установки для получения волокон, обычно необходимость в наличии осветлителя, обрабатывающей части или любой другой секции между основной печью и установкой для получения волокон отсутствует (в установку для получения волокон поступает готовая стекломасса, вышедшая непосредственно из основной печи). Размер основной печи намного превосходит размер вспомогательной печи, в частности, вследствие отсутствия перемешивания. В самом деле, температура в основной печи обычно слишком высока для возможности оснащения основной печи механическими мешалками без возникновения проблем, связанных с коррозией упомянутых мешалок. Поэтому основную печь обычно не оснащают механическими мешалками. В случае нагрева воздушными горелками расплавленная стекломасса в основной печи обычно обладает следующим профилем температур: 1300-1400 С у ската бурта композиции, содержащей стеклообразующие материалы; 1500-1600 С у конца первой трети входной части; 1400-1450 С на выходе из основной печи. Отсутствие мешалок в основной печи компенсируется относительно большой длиной, что благоприятствует рециркуляции путем естественной конвекции, вызывающей перемешивание. Дно бассейна основной печи, в частности, может быть снабжено погружными перегородками, вызывающими рециркуляцию путем конвекции. Относительно большая длина основной печи, кроме того, благоприятствует осветлению. Таким образом, настоящее изобретение объединяет две технологии с противоположными и взаимно дополняющими преимуществами небольшую, очень гибкую вспомогательную печь, отличающуюся сильным естественным перемешиванием, являющимся следствием погруженного горения, и производящую стекломассу, гомогенную по составу, но содержащую большое количество пузырьков и, возможно, непровар (частицы не подверг-2 015871 шегося плавлению диоксида кремния); большую основную печь, отличающуюся низкой гибкостью и отсутствием механического перемешивания, но обладающую площадью поверхности, достаточной для проведения надлежащей гомогенизации (в частности, для производства плоских стеклянных изделий), эффективного осветления и удаления непровара при больших потоках стекломассы. Комбинирование двух упомянутых технологий возможно в той мере, в которой значительный размер основной печи обеспечивает легкость поглощения избытка грубой (содержащей пузырьки + непровар) стекломассы, поступающей из вспомогательной печи; при этом упомянутый избыток одновременно обеспечивает разовое, ограниченное по времени (например, от 1 недели до 15 лет) или неограниченное по времени повышение производства на 10%, даже на 20% и вплоть до 40%, что обеспечивается гибкостью вспомогательной печи. Также возможно введение вспомогательной печи в режим непрерывной работы для повышения производительности существующего устройства и, как следствие, продолжения извлечения прибыли из классической печи, в некоторых случаях являющейся устаревшей, но способной к удовлетворительному функционированию. Питание вспомогательной печи энергией может осуществляться самыми различными путями, что является одной из сторон ее большой гибкости. Вспомогательная печь обычно содержит по меньшей мере одну погружную горелку, питаемую газообразным веществом, поддерживающим горение, и горючим (в частности, жидким горючим или горючим газом). Горючее может представлять собой углеводородсодержащий газ, водород, жидкое горючее или альтернативный источник энергии. Вспомогательная печь, в частности, может служить для рекуперации органических отходов самой различной природы,причем упомянутые отходы служат топливом для процесса погруженного горения; вследствие конвективного перемешивания, являющегося неотъемлемой частью технологии погруженного горения, упомянутые отходы непрерывно обновляются вблизи погружных горелок вплоть до полного сгорания. Это позволяет уменьшить и даже полностью прекратить питание горелок горючим газом или горючей жидкостью при существенной экономии энергии. Деструкция органических молекул при этом может протекать полностью до разложения на углекислый газ и воду. Способный образовываться при этом шлак оказывается захваченным в жидкой/пенной фазе. Таким образом, упомянутые органические отходы могут составлять часть, большую часть или преобладающую часть топлива, необходимого для погруженного горения, или даже все подобное топливо. Поэтому оказывается возможным использование теплоты сгорания отходов непосредственно в реакторе при любом ее значении. Применение органических отходов обеспечивает достижение особенно высокой экономичности способа. Органические отходы могут иметь биологическую природу (биомасса) или представлять собой отходы пищевой промышленности. Речь может идти о кормовой муке, которая больше не подлежит потреблению по меньшей мере в части европейских стран и которая, следовательно, подлежит уничтожению. Речь также может идти об отходах древесины или о бумажных отходах бумажной промышленности. Отходы также могут состоять из органических полимеров, например полиэтилена или остатков шин. Органическим отходам могут сопутствовать отходы минеральной природы, которые в таком случае входят в состав стеклообразующих материалов. Речь, в частности, может идти о композиционных материалах стекло/пластмасса или о песке, загрязненном углеводородами (вследствие, например, загрязнения нефтепродуктами). Примером могут служить, например, стеклопакеты, в которых по меньшей мере одно стекло соединено по меньшей мере с одним листом термопластичного или не являющегося термопластичным полимера, например, поливинилбутираля (ПВБ), сополимера этилена с винилацетатом (ЭВА),полиуретана (ПУ) или полиэтилентерефталата (ПЭТ). Примером также могут служить композиционные материалы на основе полимера, армированного стеклянной нитью (или углеродной нитью, или любым другим видом армирующих нитей), используемых, например, в автомобильной или судостроительной промышленности. Можно также упомянуть композиционные материалы: стекло/металл, например оконные стекла, снабженные соединительными элементами или металлическим покрытием. В последнем случае оказывается весьма предпочтительным окисление различных металлов (в частности, серебра),сопутствующих подобным оконным стеклам, во вспомогательной печи с использованием более или менее окислительного характера пламени погружной горелки. От органических отходов может поступать до 100% (например, от 5 до 50% или от 5 до 20%) общей энергии погруженного горения, образующейся во вспомогательной печи. В случае, при котором 100% общей энергии погруженного горения образуется во вспомогательной печи, это означает, что на погружную горелку поступает только вещество, поддерживающее горение, причем топливо в виде органических отходов поступает вовне горелки поблизости от нее. При запуске на практике погружную горелку переводят в режим обычной работы и подают на нее одновременно вещество, поддерживающее горение, и горючий флюид (жидкое горючее или горючий газ), затем вовне горелки постепенно подают горючие органические вещества при одновременном снижении подачи горючего флюида на горелку и продолжают это, возможно, вплоть до полного прекращения подачи на горелку горючего флюида. Таким образом, во вспомогательную печь можно подавать топливо наподобие биологических веществ или органических отходов, способных предоставлять от 5 до 100% общей энергии погруженного горения, образующейся во вспомогательной печи (что означает, что в таком случае классическое топливо наподобие жидкого горючего или горючего газа предоставляет от 0-3 015871 до 95% общей энергии погруженного горения, образующейся во вспомогательной печи). Таким образом, вспомогательная печь также позволяет легко варьировать, в соответствии с обстоятельствами, вид источника энергии в зависимости от его цены. Подобная гибкость возможна для вспомогательной печи, но невозможна для основной печи. Следует напомнить, что промышленная печь, в частности основная печь, находится в режиме непрерывной работы в течение очень долгого времени, превосходящего год, и даже способного превышать сроки в 10, 15 и 20 лет. В течение упомянутого времени работы возможность простого изменения природы источника энергии основной печи отсутствует. Вспомогательная печь, напротив, позволяет в соответствии с обстоятельствами извлекать прибыль из цен на некоторые виды топлива. Поэтому вспомогательная печь обеспечивает возможность многократного и, по меньшей мере, частичного изменения природы топлива в ходе безостановочного производства некоторой стекломассы при высокой производительности, превышающей 500 т в сутки и достигающей 1200 т в сутки (по готовой стекломассе). Вещество, поддерживающее горение в погружной горелке, может представлять собой чистый кислород, воздух или воздух, обогащенный кислородом. Вспомогательная стекломасса и основная стекломасса имеют идентичный состав. Это означает, что изменение содержания оксидов, присутствующих в основной стекломассе в количестве более 1 мас.% (в том числе диоксида кремния, Na2O, CaO и др.), во вспомогательной стекломассе относительно основной стекломассы не превышает 1% (другими словами, любой оксид, присутствующий в основной стекломассе в количестве более 1 мас.%, присутствует в основной стекломассе и во вспомогательной стекломассе в таком количестве, что различие в его массовом процентном содержании в обеих упомянутых стекломассах не превышает 1% от его содержания в основной стекломассе). Хотя вспомогательная стекломасса и основная стекломасса являются идентичными, сырье, поступающее, с одной стороны, во вспомогательную печь, и, с другой стороны, в основную печь, может быть различным. В самом деле, стеклообразующее сырье (песок, представляющий собой источник диоксида кремния, оксиды щелочных металлов, оксид кальция и др.), поступающее в обе печи, обычно является идентичным и происходит из одних и тех же партий. В то же время горючие вещества, поступающие в обе печи, могут быть различными. В частности, во вспомогательную печь (но не в основную печь) могут поступать альтернативные органические вещества (биологические вещества или органические отходы),которые порождают шлаки или неорганические остатки, растворяющиеся в стекле. Подобные остатки в то же время имеют такую природу и образуются в таких количествах, что они не нарушают принцип идентичности состава обеих стекломасс (вспомогательной и основной) в уже упомянутом смысле. В обе печи обычно поступает классический стеклообразующий материал, находящийся в виде порошка и, возможно, частично в виде стеклобоя. Количество стеклобоя может составлять, например, от 5 до 25 мас.% сырья, с которым он поступает. В случае наличия стеклобоя, загрязненного металлами (в частности, серебром) и органическими веществами, его предпочтительно загружают во вспомогательную печь (поскольку вспомогательная печь позволяет легче окислять металлы и углерод), тогда как не содержащий загрязнений стеклобой предпочтительно загружают в основную печь. В случае применения топлива, особенно богатого углеродом, во вспомогательной печи возможно более сильное восстановление железа во вспомогательной стекломассе по сравнению с основной стекломассой. Специалистами в данной области техники степень окисления железа обычно характеризуется так называемым окислительно-восстановительным коэффициентом. "Окислительно-восстановительный коэффициент" представляет собой отношение количества ионов Fe2+ к общему количеству ионов железа. В некоторых случаях слишком сильное различие окислительно-восстановительных коэффициентов двух стекломасс является вредным, так как при контакте двух стекломасс оно приводит к образованию газа. Это создает проблемы, в частности, если стекло должно быть очень хорошо очищено от пузырьков,например в случае производства плоских стеклянных изделий. В этом случае стараются добиться того,чтобы различие окислительно-восстановительных коэффициентов двух стекломасс (вспомогательной и основной) превышало наименьшее значение окислительно-восстановительного коэффициента не более чем на 20%. Если окислительно-восстановительный коэффициент на выходе из вспомогательной печи слишком сильно отличается от соответствующего значения для основной стекломассы, предпочтительно пропускание вспомогательной стекломассы сквозь вторую емкость, содержащую по меньшей мере одну погружную горелку, с целью регулирования ее окислительно-восстановительного коэффициента перед ее подачей в основную печь. В данной емкости осуществляется выравнивание окислительновосстановительных коэффициентов на основе более или менее окислительного характера пламени погружной горелки. Если стекломасса предназначена для производства волокна, сильное различие окислительновосстановительных коэффициентов обычно допустимо. Не исключен вариант размещения осветлителя между вспомогательной печью и основной печью на пути вспомогательной стекломассы. В этом случае вспомогательную стекломассу перед поступлением в основную печь, по меньшей мере, частично осветляют; осветление продолжают в выходной части основной печи. Таким образом, вспомогательная печь может содержать одну или две емкости с погруженным горением (причем вторая может служить, в частности, для выравнивания окислительно-4 015871 восстановительных коэффициентов), размещенные одна после другой на пути вспомогательной стекломассы; за вспомогательной печью может следовать осветлитель. В то же время необходимость в подобном осветлителе для вспомогательной стекломассы обычно не является обязательной, поскольку осветления в основной печи обычно достаточно для осветления смеси обеих стекломасс. Если основная печь оснащена воздушными горелками, она обычно также оснащается устройствами регенерации тепла. Подобные устройства содержат штабели огнеупорных элементов, предназначенные для попеременного нагрева отходящими газами с последующей передачей рекуперированного тепла от отходящих газов к веществу, поддерживающему горение, обычно воздуху. Обычно воздушные горелки размещают рядами вдоль двух боковых стенок. Обе боковые стенки также снабжены отверстиями для удаления отходящих газов, ведущими к устройствам регенерации тепла. Каждый ряд горелок вдоль одной из стенок подключают по очереди; отходящие газы удаляют сквозь отверстия в стенке напротив горелок, причем тепло упомянутых отходящих газов рекуперируют в соответствующих устройствах регенерации тепла. После некоторого времени работы производят переключение от одной боковой стенки к другой; после этого нагрев вещества, поддерживающего горение, осуществляется устройствами регенерации тепла, сквозь которые на предыдущей стадии проходили отходящие газы. Основная печь также может представлять собой печь типа "unit-melter", т.е. печь, оснащенную поперечными воздушными горелками, причем тепло отходящих газов в подобном случае рекуперируется в устройстве рекуперации, обычно расположенном за входной стенкой. В случае оснащения основной печи воздушными горелками отходящие газы, образующиеся во вспомогательной печи, предпочтительно выводят в атмосферу основной печи. Отходящие газы обеих печей, таким образом, смешиваются в атмосфере основной печи. Вследствие этого тепло отходящих газов, образующихся во вспомогательной печи, рекуперируется в устройствах регенерации или в устройстве рекуперации основной печи тем же путем, что и отходящие газы основной печи. Отходящие газы также можно применять для нагрева сырья (порошка и/или стеклобоя), поступающего в одну из печей или в обе печи. Наконец, теплота отходящих газов вспомогательной печи также может служить для получения кислорода, например, по технологии ОТМ (от английского "oxygen transport membrane" - мембранный транспорт кислорода), причем упомянутый кислород служит веществом, поддерживающим горение, во вспомогательной печи и/или в основной печи. Изобретение также относится к способу изготовления плоских стеклянных изделий, включающему в себя способ получения готовой стекломассы, описанный выше, причем упомянутую готовую стекломассу далее превращают в плоские стеклянные изделия, обычно в установке для флотации на ванне расплавленного металла. Ширина ванны расплавленного металла может составлять более 2 м. Изобретение также относится к способу изготовления стекловолокна, включающему в себя способ получения готовой стекломассы, описанный выше, причем упомянутую готовую стекломассу далее превращают в стекловолокно в установке по получению волокон. Готовая стекломасса, в частности, может не протекать сквозь какую-либо секцию между основной печью и установкой для получения волокон. На чертеже представлен пример устройства по изобретению, в состав которого входят основная печь 1 и вспомогательная печь 2, содержащая по меньшей мере одну погружную горелку. Основная печь содержит входную стенку 3, выходную стенку 4 и две боковые стенки 5 и 5'. Стеклообразующий материал поступает через входную стенку 3 с применением известного приспособления (не показано). Основная печь является симметричной относительно оси АА', являющейся горизонтальной и параллельной продольному направлению печи. Расплавленный стеклообразующий материал течет от входа к выходу согласно показанному стрелками. Вспомогательная печь 2 содержит две последовательные емкости 2' и 2",причем в первую емкость 2' поступает стеклообразующий материал, а вторая емкость 2" служит для выравнивания окислительно-восстановительных коэффициентов. Вспомогательная печь 2 подает вспомогательную стекломассу во входную часть основной печи через нишу 6. Упомянутая ниша 6 находится во входной части в первой трети 12 или даже в первой четверти 13 длины ванны стекломассы в основной печи. Готовая стекломасса проходит сквозь обрабатывающую часть 7 с целью термического кондиционирования и затем поступает в установку для переработки (не показано), которая может представлять собой установку для флотации стекломассы, предназначенную для производства плоских стеклянных изделий. Основная печь по обеим боковым стенкам оснащена двумя рядами из четырех воздушных горелок, работающих один за другим. Каждая воздушная горелка содержит инжектор горючего газа, в который по трубопроводам 8 и 8' поступает газ, и отверстия для подачи горячего воздуха 9 и 9'. Отверстия 9 и 9' попеременно служат для подачи горячего воздуха и отвода отходящих газов. В каждой паре инжектор/отверстие для подачи воздуха инжектор расположен под отверстием. Оба отверстия 9 и 9' связаны с устройствами 10, 10' регенерации тепла. При работе инжекторов стенки 5 инжекторы стенки 5' не работают. Отходящие газы, напротив, при этом проходят сквозь отверстия 9' в противоположной боковой стенке 5'; тепло отходящих газов рекуперируется в устройствах регенерации 10. По истечении нескольких десятков минут работу основной печи обращают, т.е. прекращают работу горелок стенки 5 (прекращают подачу топлива по трубопроводам 8 и подачу воздуха сквозь отверстия 9) и зажигают воздушные горелки противоположной стенки 5' путем подачи на их инжекторы газа по трубопроводам 5' и горячего-5 015871 воздуха сквозь отверстия 9'. Воздух приобретает высокую температуру вследствие нагрева в устройствах регенерации 10. По истечении нескольких десятков минут работу печи вновь обращают и т.д. Основная печь оснащена погружными перегородками 11, благоприятствующими созданию рециркуляции в расплавленной стекломассе путем конвекции. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Устройство для получения готового стекла, содержащее основную печь с воздушными горелками и/или электродами, в которую поступает основное стеклообразующее сырье, образующее расплав основной стекломассы, и вспомогательную печь с погруженным горением, причем в упомянутую вспомогательную печь поступает вспомогательное стеклообразующее сырье, при этом выход вспомогательной печи соединен с основной печью таким образом, что вспомогательная стекломасса поступает в первую треть основной печи по ее длине. 2. Устройство по п.1, отличающееся тем, что площадь поверхности ванны расплава в основной печи составляет от 6 до 600 м 2. 3. Устройство по любому из пп.1-2, отличающееся тем, что площадь поверхности ванны расплава во вспомогательной печи составляет от 0,5 до 15 м 2. 4. Устройство по любому из пп.1-3, отличающееся тем, что отношение площади поверхности ванны расплава в основной печи к соответствующей величине во вспомогательной печи составляет от 10 до 1000. 5. Способ получения готового стекла с применением устройства по любому из предшествующих пунктов, причем вспомогательная стекломасса имеет состав, практически идентичный составу основной стекломассы. 6. Способ по п.5, отличающийся тем, что время работы вспомогательной печи является меньшим времени работы основной печи. 7. Способ по любому из пп.5, 6, отличающийся тем, что производительность вспомогательной стекломассы составляет от 2 до 40% от производительности готового стекла. 8. Способ по п.7, отличающийся тем, что производительность вспомогательной стекломассы составляет от 4 до 25% от производительности готового стекла. 9. Способ по любому из пп.5-8, отличающийся тем, что во вспомогательную печь поступает топливо в виде биологических веществ или органических отходов. 10. Способ по п.9, отличающийся тем, что топливо в виде биологических веществ или органических отходов предоставляет от 5 до 100% от общей энергии погруженного горения, образующейся во вспомогательной печи. 11. Способ по любому из пп.5-10, отличающийся тем, что любой оксид, присутствующий в основной стекломассе в количестве более 1 мас.%, присутствует в основной стекломассе и во вспомогательной стекломассе в таком количестве, что различие в его массовом процентном содержании в обеих упомянутых стекломассах не превышает 1% от его содержания в основной стекломассе. 12. Способ по любому из пп.5-11, отличающийся тем, что дымовые газы вспомогательной печи выводят в атмосферу основной печи. 13. Способ производства плоских стеклянных изделий, в котором применяют способ получения готовой стекломассы по любому из пп.5-12, причем упомянутую готовую стекломассу затем превращают в плоские стеклянные изделия. 14. Способ по п.13, отличающийся тем, что различие между окислительно-восстановительными коэффициентами вспомогательной и основной стекломасс не превышает 20% наименьшего значения окислительно-восстановительного коэффициента. 15. Способ по любому из пп.13, 14, отличающийся тем, что стекломассу превращают в плоские стеклянные изделия в установке для флотации в ванне расплавленного металла, ширина которой составляет более 2 м. 16. Способ производства стекловолокна, содержащий способ получения готовой стекломассы по любому из пп.5-12, причем упомянутую готовую стекломассу затем превращают в стеклянные волокна в установке для получения волокон. 17. Способ по п.16, отличающийся тем, что готовая стекломасса проходит из основной печи непосредственно в установку для получения волокон.

МПК / Метки

МПК: C03B 5/235, C03B 5/04

Метки: устройство, содержащее, стеклоплавильное, две, печи

Код ссылки

<a href="https://eas.patents.su/8-15871-stekloplavilnoe-ustrojjstvo-soderzhashhee-dve-pechi.html" rel="bookmark" title="База патентов Евразийского Союза">Стеклоплавильное устройство, содержащее две печи</a>