Устройство для переработки утилизируемых отходов, содержащих органические вещества

Номер патента: 16173

Опубликовано: 28.02.2012

Авторы: Барабаш Дьёзё, Тёрёчик Ференц, Силадьи Михай, Хайду Иштван, Палль Эрнё

Формула / Реферат

1. Измельчительно-разделительное устройство, содержащее приемный лоток, измельчающие шнеки и приводные элементы, причем поддон (102) приемного лотка (10) имеет отверстия и выполнен в виде кожуха шнеков с открытым верхом, вмещающего два шнека, причем в указанном кожухе шнеков установлены два измельчающих шнека (11); причем под поддоном (102) имеется камера (103), вмещающая по меньшей мере один перемешивающий шнек; причем в конце приемного лотка (10), противоположном приводному элементу измельчающего шнека, установлен разгрузочный узел (15) с разгрузочным шнеком (151), так что свободный конец разгрузочного шнека (151), противоположный приводному элементу разгрузочного шнека, входит в рабочую зону приемного лотка (10), отличающееся тем, что измельчающие шнеки (11) имеют одинаковое направление винтовой поверхности, выполнены без центрального вала и снабжены короткими валами (112) со стороны привода, причем ось вращения разгрузочного шнека (151) проходит под острым углом к плоскости, определяемой осями вращения двух измельчающих шнеков (11).

2. Устройство по п.1, отличающееся тем, что на торцевой стенке (105) приемного лотка (10) имеется группа режущих элементов (106), и на конце измельчающего шнека (11) имеется группа зубцов (111).

3. Устройство по п.2, отличающееся тем, что измельчающие шнеки (11) имеют одинаковые винтовые поверхности.

4. Устройство по п.1 или 2, отличающееся тем, что измельчающие шнеки (11) изготовлены из многослойных металлических пластин.

5. Устройство по любому из пп.1-4, отличающееся тем, что неприводные концы измельчающих шнеков (11) расположены близко к торцевой стенке.

6. Устройство по любому из пп.1-5, отличающееся тем, что измельчающие шнеки (11) выполнены с возможностью вращения независимо друг от друга, причем предусмотрена возможность регулировки скорости их вращения.

7. Устройство по любому из пп.1-6, отличающееся тем, что разгрузочный шнек (151) выполнен с возможностью двустороннего вращения.

8. Устройство по любому из пп.1-7, отличающееся тем, что на разгрузочном узле (15) имеется один или более отдельных разгрузочных бункеров (153, 154).

Текст

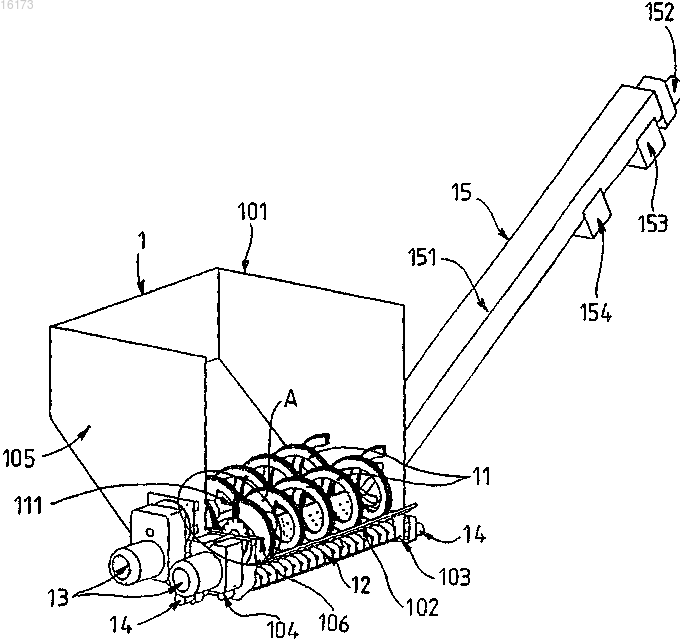

УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ УТИЛИЗИРУЕМЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА Предлагаемое устройство содержит не имеющие центрального вала измельчающие шнеки (11),имеющие одинаковое направление винтовой поверхности, содержащие короткие приводные валы(112), расположенные со стороны привода. При этом ось вращения разгрузочного шнека (151) проходит под острым углом к плоскости, определяемой осями вращения двух измельчающих шнеков (11).(71)(73) Заявитель и патентовладелец: ВЕОЛИА БАЙОЭНЕРДЖИ ЮРОП КФТ. (HU) 016173 Изобретение относится к устройству переработки утилизируемых отходов, представляющих собой ту или иную разновидность биомассы, в частности к измельчительно-разделительному устройству для переработки осадка канализационных стоков, отходов переработки животного белка, отходов молочной промышленности, кухонных отбросов, жиросодержащих стоков и т.п., содержащих органические вещества. В связи с постоянным ужесточением норм защиты окружающей среды все более остро встает проблема переработки и расщепления/уничтожения отходов. В процессе очистки канализационных стоков очистными сооружениями вырабатываются чрезвычайно большие объемы осадка канализационных стоков с содержанием органических веществ. Проблема переработки осадка канализационных стоков может считаться решенной. Согласно наиболее распространенному решению, доведенный до нужной концентрации осадок канализационных стоков подается в резервуар мезофильного и/или термофильного сбраживания, в котором в результате анаэробной переработки из органической составляющей выделяется биогаз. Обычно этот биогаз используется для производства электричества для местных нужд. В патентных документах US 4921176 и ЕР 0903183 раскрыты устройства для измельчения и дробления твердых веществ. Эти устройства содержат по меньшей мере два вала или барабана, которые расположены близко друг к другу и, по существу, параллельны. Указанные валы или барабаны оснащены режущими дисками и/или ребрами, образуя два винтовых элемента, предназначенных для дробления поступающего в устройство материала. В устройствах такого типа благодаря движению указанных дисков или ребер происходит измельчение материала с образованием однородной смеси, состоящей из частиц заданного размера, причем в данную смесь входят все жидкие и твердые вещества, поступающие в устройство. Тем не менее, существует потребность в обработке твердых материалов отдельно от жидких, в частности органических, материалов, и, следовательно, в устройстве, предусматривающем возможность измельчения твердых компонентов отходов, и в то же время отделения измельченного твердого материала от жидкости. Таким образом, задача настоящего изобретения состоит в обеспечении средства, обеспечивающего возможность экономичной и надежной переработки различных органических биологически разлагаемых веществ совместно с измельченными твердыми веществами в единой системе. Указанная задача решена посредством устройства для одновременного измельчения и разделения твердых веществ и отделения жидкого вещества. В основе изобретения лежит идея совместной обработки посредством комплексной технологии чрезвычайно больших количеств содержащих органические вещества осадков канализационных стоков,вырабатываемых ежедневно очистными сооружениями населенных пунктов, и больших количеств также содержащего органические вещества бытового мусора и городских отходов, производимых населенными пунктами. Также согласно изобретению твердые отходы и/или жидкие отходы, содержащие твердые вещества,а также биологически неразлагаемая тара смешанного состава могут быть за один технологический шаг измельчены и разделены на биологически разлагаемую органическую фракцию и биологически неразлагаемую фракцию с помощью соответствующим образом сконструированного устройства, содержащего измельчающие шнеки, перемешивающие шнеки, разгрузочные шнеки и режущие элементы. Таким образом, измельчительно-разделительное устройство согласно изобретению включает приемный лоток, измельчающие шнеки и приводные элементы, причем поддон приемного лотка имеет отверстия и выполнен в виде кожуха шнеков с открытым верхом, вмещающего два шнека, причем в указанном кожухе шнеков установлены два измельчающих шнека; причем под поддоном имеется камера, в которой помещается один или более перемешивающих шнеков; в конце приемного лотка, противоположном приводному элементу измельчающего шнека, имеется разгрузочный узел с разгрузочным шнеком, так что свободный конец разгрузочного шнека, противоположный приводному элементу разгрузочного шнека, входит в рабочее пространство приемного лотка, при этом измельчающие шнеки имеют одинаковое направление винтовых поверхностей, выполнены без центрального вала и имеют короткие валы со стороны привода, причем ось вращения разгрузочного шнека располагается под острым углом к плоскости, определяемой осями вращения двух измельчающих шнеков. На торцевой стенке приемного лотка имеется предпочтительно несколько режущих элементов, а на конце измельчающего шнека - предпочтительно несколько зубцов. Винтовые поверхности измельчающих шнеков могут быть изготовлены из многослойных металлических пластин, предпочтительно являются одинаковыми у обоих измельчающих шнеков и способны вращаться независимо друг от друга, причем скорость их вращения может регулироваться. Неприводные концы измельчающих шнеков располагаются вблизи от торцевой стенки. Разгрузочный шнек может вращаться в двух направлениях, и на разгрузочном узле может находиться один или более отдельных разгрузочных бункеров. Далее изобретение будет описано подробнее со ссылками на прилагаемые чертежи. На фиг. 1 показана структурная схема системы, в которую входит предлагаемое устройство.-1 016173 На фиг. 2 схематически в разрезе по основной плоскости показано предлагаемое измельчительноразделительное устройство. На фиг. 3 в поперечном разрезе схематически показано измельчительно-разделительное устройство,показанное на фиг. 2. На фиг. 4 схематически в аксонометрии с частичным вырывом показано измельчительноразделительное устройство в соответствии с примерным вариантом осуществления изобретения. На фиг. 5 показано увеличенное изображение участка (А), показанного на фиг. 4. На фиг. 6 схематически в аксонометрии показано измельчительно-разделительное устройство в соответствии с примерным вариантом осуществления, показанным на фиг. 4, под другим углом наблюдения. Чтобы упростить изложение и облегчить понимание описания, используются следующие обозначения: твердые отходы и/или смесь твердых и жидких отходов обозначены как смешанные отходы А, независимо от их состава; жидкие отходы обозначены как жидкие отходы С, независимо от их состава; осадок канализационных стоков, произведенный на месте, обозначен как осадок D канализационных стоков; полученный осадок канализационных стоков, имеющий содержание твердого вещества, равное 6% или меньше, обозначен как осадок D' канализационных стоков; полученный осадок канализационных стоков, имеющий содержание твердого вещества, превышающее 6%, но меньшее 25%, обозначен как осадок D" канализационных стоков; Как показано на фиг. 1, смешанные отходы А и/или осадок D" канализационных стоков подают в измельчительно-разделительное устройство 1. В альтернативном варианте жидкие отходы С и/или осадок D' канализационных стоков могут также подаваться в систему в этом месте. Это устройство используется для измельчения отходов в крошку соответствующего размера - до 8 мм, и для отделения биологически неразлагаемых материалов от органической фракции. Далее биологически разлагаемая органическая фракция обозначена как органическая фракция В,тогда как биологически неразлагаемая фракция обозначена как отходы Н и Н'. Отходы Н содержат, главным образом, неорганические вещества. Отходы Н' представляют собой неутилизируемые отходы, включающие, помимо прочего, небольшое количество органических веществ. Органическую фракцию В смешанных отходов А из измельчительно-разделительного устройства 1 направляют в емкость 32 смешивания или в емкость 31 термообработки блока 3 термообработки/смешивания, в соответствии с положением распределительного устройства 2. Если по своему составу отходы, как, например, кухонные отбросы, требуют пастеризации, их сначала направляют в емкость 31 термообработки, а затем в емкость 32 смешивания. Если же в пастеризации нет необходимости, эти отходы подают непосредственно в емкость 32 смешивания. Биологически неутилизируемые фракции Н и Н' смешанных отходов А из измельчительноразделительного устройства 1 направляют, соответственно, в сборные емкости 9d и 9d' для дальнейшей внешней переработки. Жидкие отходы С и/или осадок D' канализационных стоков также направляют через насосную станцию 5 в емкость 32 смешивания или емкость 31 термообработки блока 3 термообработки/смешивания, в зависимости от положения распределительного устройства 2. Подвергнутый соответствующей предварительной обработке осадок D канализационных стоков и/или осадок D' канализационных стоков подают в емкость 32 смешивания блока 3 термообработки/смешивания. Разумеется, аналогично органической фракции В и жидким отходам С, осадок D канализационных стоков и/или осадок D' канализационных стоков также могут подавать через распределительное устройство 2, как указано выше. Осадочную смесь Е подают в бродильный блок 4. Предпочтительно, чтобы бродильный блок 4 включал термофильную секцию 41 и мезофильную секцию 42. Бродильный блок 4 используется для сбраживания предварительно загруженной в него осадочной смеси Е и выработки из нее биогаза. Биогаз G направляют из бродильного блока 4 в резервуар 7 для газа для дальнейшей переработки. Сброженный осадок, обозначаемый как сброженный осадок F, подают на дальнейшую переработку в модуль 9 а переработки осадка. На фиг. 2-5 представлен пример реализации измельчительно-разделительного устройства 1 согласно изобретению, включающий бункер 101, куда поступают смешанные отходы А и/или жидкие отходы С и/или осадок D" канализационных стоков и где они находятся во время переработки. Измельчительноразделительное устройство 1 включает также фильтрующий поддон 102 с отверстиями, выполненный в форме кожуха шнекового механизма с открытым верхом; камеру 103, находящуюся подуказанным поддоном 102; всасывающий патрубок 104, соединенный с камерой 103 для отвода органической фракции В-2 016173 переработанных отходов; приемный лоток, установленный на торцевой стенке 105 и снабженный режущими элементами 106; два измельчающих шнека 11, расположенных в фильтрующем поддоне 102; один или более перемешивающих шнеков 12, установленных в камере 103; приводные элементы 13 для измельчающих шнеков 11; один или более приводных элементов 14 для каждого из перемешивающих шнеков 12; разгрузочный узел 15, оборудованный разгрузочным шнеком 151 для отвода биологически неразлагаемой фракции отходов, измельченных в крошку, т.е. отходов Н и Н', причем указанный разгрузочный узел 15, располагается в конце приемного лотка 10, противоположном приводным элементам измельчающих шнеков и снабжен приводным элементом 152 разгрузочного шнека. Разгрузочный узел 15 включает один или более разгрузочных бункеров, которые в описываемом варианте осуществления обозначены как два бункера 153, 154, через которые отводятся отходы Н и Н'. Измельчительно-разделительное устройство 1 также подключено к трубопроводу 61 технической воды и трубопроводу 62 горячей воды. Наиболее существенной особенностью приемного лотка 10 является наличие фильтрующего поддона 102 с отверстиями, по своей форме представляющего собой кожух шнекового механизма с открытым верхом, в котором параллельно установлены два измельчающих шнека 11. Над измельчающим шнеком 11 бункер 101 образует вместительную емкость, в которой единовременно может находиться большое количество отходов. Фильтрующий поддон 102 приемного лотка 10 в виде кожуха шнекового механизма с открытым верхом имеет отверстия, причем его форма позволяет по отдельности приводить в движение два измельчающих шнека, не давая при этом им отклоняться от своих осей вращения. По форме своего изгиба фильтрующий поддон 102 воспроизводит огибающую поверхность гребней двух измельчающих шнеков 11. Фильтрующий поддон 102 является съемным и в случае износа может быть заменен. Рисунок расположения отверстий может быть произвольным, однако рекомендуемый максимальный диаметр отверстий составляет 10 или, предпочтительно, 8 мм, что позволяет пропускать подходящие частицы твердого вещества в бродильный резервуар. Тем не менее, в отдельных случаях размер отверстий может составлять до 12 мм. Под фильтрующим поддоном 102 имеется камера 103 для приема жидкого биологически разлагаемого материала, т. е. смешанных отходов А и/или жидких отходов С и/или органической фракции В осадка D" канализационных стоков, которые подаются в приемный лоток 10. Внутри камеры 103 во вращательном движении находятся один или более перемешивающих шнеков 12, благодаря которым предотвращается налипание или застревание материала, которое могло бы привести к нарушению функционирования. Всасывающий патрубок 14, с помощью которого органическая фракция В передается на дальнейшую переработку, связан с камерой 103, причем отверстие указанного всасывающего патрубка скоблится, прочищается и освобождается от налипающих элементов одним из перемешивающих шнеков 12 камеры, что предотвращает налипание материала во всасывающем патрубке 104. Два измельчающих шнека 11 измельчительно-разделительного устройства 1 используются для выполнения важных операций подготовки и собственно переработки материала. Их функционирование обусловлено их конструкцией. Направления винтовых поверхностей и направления вращения у обоих измельчающих шнеков 11 одинаковы (оба шнека являются либо правыми, либо левыми), что не позволяет им заклиниваться друг относительно друга, даже если эти шнеки вращаются независимо друг от друга. Благодаря независимому вращению измельчающих шнеков материал в приемном лотке 10 при перемешивании и измельчении можно направлять в разных направлениях. Оба измельчающих шнека 11 выполнены без центрального вала, за исключением отрезка непосредственно у приводного элемента, где они снабжены короткими валами 112. Участок шнека, не имеющий вала, должен иметь, с одной стороны,высокую эластичность и упругость и, с другой стороны, высокую прочность и способность передавать значительный крутящий момент. В связи с этим он изготовлен из многослойной пластины, что обеспечивает высокую упругость при высокой прочности, значительном весе и способности выдерживать значительный крутящий момент. Такие шнеки обладают еще одной важнейшей особенностью: они имеет максимально возможный диаметр. Хорошее качество подготовки материала обеспечивается благодаря их диаметру, упругости, весу и способности передавать крутящий момент. Крупные твердые, в отдельных случаях замороженные, фрагменты материала рубятся и измельчаются двумя измельчающими шнеками 11 с высокой эффективностью. Засоряющиеся отверстия в фильтрующем поддоне 102 легко прочищаются и освобождаются благодаря его способности легко менять форму и огибать препятствия, что обеспечивается высокой упругостью поддона, несмотря на его вес. Это практически не приводит к разрыву отверстий, и благодаря упругости используемых материалов не создается значительных разрушающих усилий, даже когда возникают препятствия. Благодаря большому диаметру, составляющему по меньшей мере 700 мм, твердые компоненты (например, тара: банки, бутылки, коробки и другие емкости) свободно входят в пространство между витками шнеков и выходят из него. Благодаря отсутствию вала поток материала может также поступать в замкнутое пространство вдоль оси вращения шнека, в результате чего шнек осуществляет заметное и эффективное воздействие на органический материал, участвуя в его измельчении и утилизации. Двойной измельчающий шнек 11 имеет еще одну особенность. На его конце, прилегающем к приводному элементу и к короткому отрезку с валом, установлен механизм разрезания, разрывания и дроб-3 016173 ления с несколькими зубцами 111. Режущие элементы 106, расположенные на торцевой стенке 105 приемного лотка 10, представляют собой ряд неподвижных зубцов, тогда как на конце вращающегося измельчающего шнека 11 имеется ряд подвижных зубцов, как это было указано в приведенном выше описании особенностей изобретения. Таким образом, твердые фрагменты в потоке материала, направленном к стенке с неподвижными зубцами, в том числе, например, пивные банки, будут разрезаться и полностью освобождаться от содержимого. Разгрузочный узел 15, оборудованный разгрузочным шнеком 151 и приводным элементом 152 разгрузочного шнека для отвода биологически неразлагаемой фракции отходов, измельченных в крошку, т. е. отходов Н, располагается в конце приемного лотка 10, противоположном приводному элементу измельчающего шнека 13. Ось разгрузочного шнека 151 располагается под острым углом к плоскости, определяемой осями измельчающих шнеков 11. Разгрузочный узел 15 начинает работать только тогда, когда загруженные отходы прошли процесс утилизации, основная часть органической фракции В прошла через отверстия в поддоне и осталась только опорожненная тара, твердые фрагменты и другие отходы Н. Два измельчающих шнека 11 приводятся в движение через преобразователь частоты. Предпочтительно, чтобы оператор мог управлять направлением вращения и отключением измельчающих шнеков 11 независимо друг от друга с помощью радиочастотного портативного выключателя. Благодаря этому достаточно квалифицированный оператор сможет смешивать даже вещества, содержащие фрагменты, размеры или состояние которых представляют опасность для машины. Поскольку неприводной конец двойного шнека находится вблизи от торцевой стенки, отходы могут эффективно выводиться наружу, не попадая в мертвую зону. В предпочтительном варианте осуществления открытие бункера 101 приемного лотка 10 производится механически, причем бункер может быть закрыт из соображений безопасности, чтобы уменьшить воздействие запаха и шума. К нему может быть также присоединена система вакуумной очистки. Для растворения содержимого и промывки во внутреннее пространство приемного лотка 10 может направляться поток горячей воды. Для обеспечения более качественной промывки может быть предусмотрено впрыскивающее устройство, работающее по принципу душа. Рекомендуется возвращать некоторое количество осадка из бродильного резервуара обратно. В варианте реализации насос, направляющий обрабатываемые вещества из устройства в бродильный резервуар, может иметь функцию рециркуляции, что позволит промывать значительную часть органического материала. В предпочтительном варианте реализации разгрузочный узел должен иметь высокую производительность, поскольку разгрузочный узел 15 может заполняться материалом, подаваемым в приемный лоток 10 для разделения. В таком случае разгрузочный шнек 151 разгрузочного узла 15 приходится вращать в обратном направлении, чтобы вернуть массу с высоким содержанием органических веществ в приемный лоток 10 для ее разделения. Для лучшего уплотнения отходов необходимо, чтобы шнеки приподняли отходы до половины высоты, затем перевернули и сжали их. На разгрузочном узле 15 установлены два бункера 153, 154 для отвода отходов Н и Н' в различных направлениях в зависимости от их типа. Под бункерами 153, 154 разгрузки может быть установлена трамбовочная машина, которая будет трамбовать инородный упаковочный материал, чтобы он занимал минимальный возможный объем. Фундаментная плита бетонного основания, на котором установлено устройство, имеет уклон, а также содержит аккумулирующий резервуар, куда попадают жидкие составляющие в случае утечек. При выборе места установки измельчительно-разделительного устройства 1 рекомендуется, чтобы к этому устройству был открыт доступ грузовикам и самосвалам и чтобы перед устройством на уровне Т дороги имелась площадка, пригодная для выполнения операций разгрузки и погрузки. Устройство должно минимально возвышаться над уровнем Т дорожной поверхности, чтобы плоскость бункера выступала над поверхностью на величину до 500-1000 мм. Это возвышение предусмотрено для того, чтобы избежать несчастных случаев, однако если оно будет слишком большим, самосвалы не смогут подъезжать и выгружать свой груз. Однако адекватной мерой по предотвращению несчастных случаев может оказаться установка регулируемого защитного экрана. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Измельчительно-разделительное устройство, содержащее приемный лоток, измельчающие шнеки и приводные элементы, причем поддон (102) приемного лотка (10) имеет отверстия и выполнен в виде кожуха шнеков с открытым верхом, вмещающего два шнека, причем в указанном кожухе шнеков установлены два измельчающих шнека (11); причем под поддоном (102) имеется камера (103), вмещающая по меньшей мере один перемешивающий шнек; причем в конце приемного лотка (10), противоположном приводному элементу измельчающего шнека, установлен разгрузочный узел (15) с разгрузочным шнеком (151), так что свободный конец разгрузочного шнека (151), противоположный приводному элементу разгрузочного шнека, входит в рабочую зону приемного лотка (10), отличающееся тем, что измельчаю-4 016173 щие шнеки (11) имеют одинаковое направление винтовой поверхности, выполнены без центрального вала и снабжены короткими валами (112) со стороны привода, причем ось вращения разгрузочного шнека (151) проходит под острым углом к плоскости, определяемой осями вращения двух измельчающих шнеков (11). 2. Устройство по п.1, отличающееся тем, что на торцевой стенке (105) приемного лотка (10) имеется группа режущих элементов (106) и на конце измельчающего шнека (11) имеется группа зубцов (111). 3. Устройство по п.2, отличающееся тем, что измельчающие шнеки (11) имеют одинаковые винтовые поверхности. 4. Устройство по п.1 или 2, отличающееся тем, что измельчающие шнеки (11) изготовлены из многослойных металлических пластин. 5. Устройство по любому из пп.1-4, отличающееся тем, что неприводные концы измельчающих шнеков (11) расположены близко к торцевой стенке. 6. Устройство по любому из пп.1-5, отличающееся тем, что измельчающие шнеки (11) выполнены с возможностью вращения независимо друг от друга, причем предусмотрена возможность регулировки скорости их вращения. 7. Устройство по любому из пп.1-6, отличающееся тем, что разгрузочный шнек (151) выполнен с возможностью двустороннего вращения. 8. Устройство по любому из пп.1-7, отличающееся тем, что на разгрузочном узле (15) имеется один или более отдельных разгрузочных бункеров (153, 154).

МПК / Метки

МПК: C02F 3/28, B02C 19/22, C02F 11/04

Метки: содержащих, устройство, переработки, утилизируемых, органические, отходов, вещества

Код ссылки

<a href="https://eas.patents.su/7-16173-ustrojjstvo-dlya-pererabotki-utiliziruemyh-othodov-soderzhashhih-organicheskie-veshhestva.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство для переработки утилизируемых отходов, содержащих органические вещества</a>

Предыдущий патент: Способ подавления роста опухоли путем блокирования рецептора фактора роста фибробластов и способ диагностики злокачественных новообразований

Следующий патент: Пиримидинилпиперазины, применимые в качестве лигандов рецепторов d3/d2

Случайный патент: Способы получения производных 4-(фенокси-5-метилпиримидин-4-илокси)пиперидин-1-карбоновой кислоты и родственных соединений