Способ и установка для производства меламина

Номер патента: 21649

Опубликовано: 31.08.2015

Авторы: Кастилло-Вельтер Франк, Вальтер Доминик, Штеден Кристоф, Эринг Георг, Мюллер-Хаски Мартин

Формула / Реферат

1. Способ производства меламина из карбамида, при этом карбамид в реакторе с кипящим слоем при 350-450°С каталитически, по меньшей мере, частично превращается в меламин,

при этом возникающую в реакторе газовую смесь, при необходимости после фильтрации в газовом фильтре, подают в кристаллизатор, в котором меламин кристаллизуется при сниженной температуре,

указанный кристаллизованный меламин в отделительном устройстве отделяют от технологического газа и извлекают,

при этом технологический газ подвергают рециркуляции и после промывания в карбамидном промывателе, отделения капель и сжатия подают в виде псевдоожижающего газа в реактор с кипящим слоем,

отличающийся тем, что технологический газ после отделения капель жидкости и до поступления в компрессор предварительно нагревают.

2. Способ по п.1, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры, которая по меньшей мере на 1°С выше температуры газа на выходе из карбамидного промывателя.

3. Способ по п.2, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры, которая по меньшей мере на 3-100°С, предпочтительно на 5-50°С, выше температуры газа на выходе из карбамидного промывателя.

4. Способ по п.2, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры, которая примерно на 10°С выше температуры газа на выходе из карбамидного промывателя.

5. Способ по п.1, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры примерно 134-170°С.

6. Способ по одному из предшествующих пунктов, отличающийся тем, что нагрев технологического газа происходит в теплообменнике и что температура нагревательной среды в теплообменнике составляет от 145 до 450°С, предпочтительно от 180 до 300°С и, прежде всего, примерно 200°С.

7. Способ по одному из предшествующих пунктов, отличающийся тем, что нагрев технологического газа выполняют посредством пара, масла-теплоносителя или соли-теплоносителя.

8. Способ по одному из пп.1-5, отличающийся тем, что нагрев технологического газа выполняют посредством электрического нагрева.

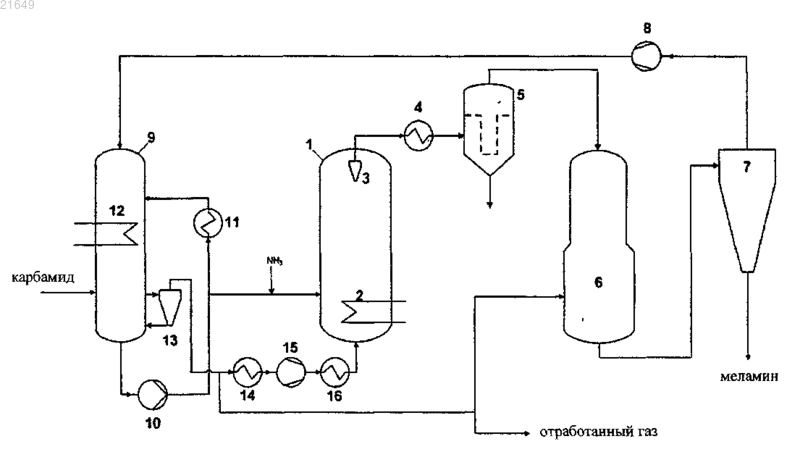

9. Установка для производства меламина из карбамида, прежде всего для осуществления способа по одному из предшествующих пунктов, с реактором (1) кипящего слоя для, по меньшей мере, частичного каталитического превращения карбамида в меламин при 350-450°С, кристаллизатором (6) для кристаллизации меламина при сниженной температуре, отделительным устройством (7) для отделения меламина от технологического газа, карбамидным промывателем (9), к которому подсоединен трубопровод для рециркуляции по меньшей мере одной части технологического газа, отделителем (13) для удаления капель жидкости из промытого технологического газа, компрессором (15), с помощью которого технологический газ сжимается перед введением в реактор (1), отличающаяся тем, что перед компрессором (15) предусмотрено нагревательное устройство для нагрева технологического газа.

10. Установка по п.9, отличающаяся тем, что нагревательное устройство является теплообменником (14) предпочтительно с паровым нагревом.

11. Установка по п.10, отличающаяся тем, что теплообменник (14) является двухтрубным теплообменником или двустенным участком трубопровода.

12. Установка по п.9, отличающаяся тем, что нагревательное устройство является электронагревателем, в котором газ направляется в кольцевом зазоре вокруг вставленного нагревательного элемента.

Текст

СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕЛАМИНА При производстве меламина из карбамида карбамид в реакторе с кипящим слоем при 350-450 С каталитически, по меньшей мере, частично превращается в меламин, возникающую в реакторе газовую смесь, при необходимости после фильтрации в газовом фильтре, подают в кристаллизатор,в котором меламин кристаллизуется при сниженной температуре, меламин в отделительном устройстве отделяют от технологического газа и извлекают, затем технологический газ подвергают рециркуляции и после промывания в карбамидном промывателе, отделения капель и сжатия подают в виде псевдоожижающего газа в реактор с кипящим слоем. Согласно изобретению технологический газ после отделения капель жидкости и до поступления в компрессор предварительно нагревают. Изобретение относится к способу производства меламина из карбамида, при этом карбамид каталитически превращается, по меньшей мере, частично в меламин в реакторе с кипящим слоем при 350450 С, при этом газовая смесь, возникающая в реакторе, при необходимости после фильтрации в газовом фильтре, подается в кристаллизатор, в котором меламин кристаллизуется при сниженной температуре,при этом меламин отделяется от технологического газа в отделительном устройстве и извлекается, при этом технологический газ подвергается рециркуляции и после промывания в карбамидном промывателе,отделения капель и сжатия подается как псевдоожижающий газ в реактор с кипящим слоем, и к установке для осуществления этого способа. Меламин (2,4,6-триамино-1,3,5-триацин; суммарная формула: C3H6N6) со структурной формулой технически получают за счет тримеризации карбамида, при этом для этого существуют способ высокого давления ( 8 МПа) и способ низкого давления (до 1 МПа). Сегодня меламин, по существу, применяется в форме меламиновых смол, полученных путем поликонденсации с формальдегидом, при производстве ламинатов, формованных пластиковых деталей или покрытия деревянных материалов. Способ низкого давления указанного в начале типа является так называемым процессом BASF, так как он описан в Ullmann's Encyclopedia of Industrial Chemistry (Энциклопедия промышленной химии Ульмана), 6-е издание 1998, электронный вариант, WILEY-VCH, глава "Melamine and Guanamines" ("Меламины и гуанамины"), раздел 4.1.1. В однофазном процессе расплавленный карбамид подается в реактор с кипящим слоем, в котором при 395-400 С и давлении окружающей среды происходит каталитическое превращение. В кристаллизаторе из выходящей из реактора газовой смеси путем снижения температуры осаждается меламин и затем отделяется. По существу, не содержащий меламина газовый поток возвращается в промывную колонну, в которой он промывается карбамидом. Чистый газ после отделения капелек жидкости частично подается в реактор в виде псевдоожижающего газа. Для этого газ после отделения жидкости подается непосредственно в компрессор и затем нагревается в теплообменнике до необходимой температуры реактора. Для того чтобы минимизировать осаждение жидкостей или также твердых частиц, необходимо предусмотреть с всасывающей стороны компрессора соответствующую изоляцию и/или сопровождающий нагрев, который должен предотвратить снижение температуры. В некоторых случаях также и сам компрессор выполняется с сопровождающим нагревом или, по меньшей мере, объемной изоляцией. Но полная изоляция и нагрев компрессора являются очень дорогостоящими, и их нельзя реализовать в полном объеме, так как обусловленное эксплуатацией отходящее тепло компрессора должно отводиться в соответствующих местах (например, в области опоры) для того, чтобы позволить безупречную работу компрессора. Тем не менее, на практике, по меньшей мере, на входе компрессора со стороны всасывания невозможно полностью избежать нежелательных отложений и осадков, которые возникают из оседающих веществ, поэтому необходимы регулярные интервалы очистки с соответствующими перерывами в эксплуатации. За счет нагрева/изоляции компрессора хотя и можно снизить периоды между необходимыми циклами очистки, но полная изоляция или нагрев компрессора ведут к существенному увеличению затрат, так как необходима особая конструкция. Еще один недостаток из уровня техники заключается в том, что по причине влажности сжимаемого газа и связанной с этим повышенной коррозионной активности, прежде всего на всасывающей стороне компрессора, должны использоваться соответствующие высококачественные материалы для того, чтобы обеспечить достаточный срок службы компрессора. Поэтому задача изобретения заключается в том, чтобы экономичным образом достичь увеличения срока службы компрессора установки для производства меламина. Эту задачу изобретение решает посредством способа с признаками п.1 формулы изобретения, по существу, за счет того, что технологический газ после отделения капель жидкости и до входа в компрессор предварительно нагревают. За счет заметного увеличения температуры газа перед компрессором отделение капель жидкости или твердых веществ, например за счет снижения температуры ниже точки росы или десублимации, предотвращается по причине не исключаемого охлаждения (например, из-за мостиков холода на корпусе компрессора). Соответственно можно существенно увеличить периоды между циклами очистки. Важнее абсолютной температуры при этом является перегрев насыщенного жидкостью газа, т.е. увеличение(разница) температуры, для предотвращения образования росы. Кроме того, при предварительном нагреве/перегреве всасываемого компрессором газа можно, не ухудшая срок службы компрессора, изготавливать компрессор из менее высококачественных материалов. В принципе перегрев сжимаемого газа обуславливает также и недостатки в форме худшего КПД компрессора и более высокого эффективного объемного потока. Обычно по этой причине предусматривается предварительное или промежуточное охлаждение до или во время процесса сжатия. В отличие от этого, изобретение осознанно предусматривает более высокую температуру в компрессоре для того, чтобы надежно предотвратить отделение капель жидкости. Согласно предпочтительной форме осуществления изобретения технологический газ нагревается перед компрессором до температуры, которая по меньшей мере на 1 С выше температуры газа на выходе из карбамидного промывателя. Предпочтительно нагрев технологического газа выполняется до температуры, которая на 3-100 С, предпочтительно на 5-50 С и, прежде всего, примерно на 10 С выше температуры газа на выходе из карбамидного промывателя. Таким образом, можно обеспечить, что также за счет локальных мостиков холода не происходит существенного отделения из сжимаемого газа. Однако существенно больший чем на 10 С предварительный нагрев следует учитывать при разработке компрессора для того, чтобы определить границы экономичности. Независимо от температуры на выходе карбамидного промывателя, согласно изобретению предварительный нагрев технологического газа происходит на 135-200, прежде всего 143-148 С. Целесообразно, если перегрев технологического газа происходит в теплообменнике, нагревательная среда которого согласно изобретению работает при примерно 200 С (максимум 450 С и минимум 145 С) для того, чтобы обеспечить постоянную теплопередачу. Также может использоваться электрический нагрев для того, чтобы обеспечить желаемый перегрев, например в форме электронагревателя, в котором газ в кольцевом зазоре направляется вокруг вставленного термоэлемента (нагревательного патрона). Изобретение распространяется также на установку для производства меламина из карбамида, которая подходит для выполнения предлагаемого способа и имеет реактор с кипящим слоем, в котором карбамид при 350-450 С каталитически превращается, по меньшей мере, частично в меламин, кристаллизатор, в котором меламин при сниженной температуре кристаллизуется, отделительное устройство, в котором меламин отделяется от технологического газа, карбамидный промыватель, к которому рециркулирует по меньшей мере одна часть технологического газа, отделитель капель для удаления капель жидкости из промытого технологического газа, компрессор, с помощью которого технологический газ сжимается перед введением в реактор. Согласно изобретению перед компрессором для нагрева технологического газа предусмотрено нагревательное устройство, предпочтительно теплообменник с паровым нагревом. Также возможно применение иных нагревательных средств, например, таких как масло-теплоноситель или также соль-теплоноситель. Также, может быть использован электрический нагреватель. Согласно предпочтительной форме осуществления изобретения предварительный нагрев происходит посредством двухтрубного теплообменника или двустенного участка трубопровода для того, чтобы излишне не увеличивать потери давления на стороне всасывания компрессора. Но в принципе, само собой разумеется, может использоваться также и другой теплообменник. Усовершенствования, преимущества и возможности применения изобретения представлены также в нижеприведенном описании одного примера осуществления и чертеже. При этом все описанные и наглядно показанные признаки, сами по себе или в любой комбинации, представляют собой предмет изобретения, независимо от его описания в пунктах формулы изобретения или их взаимосвязей. Единственная фигура показывает конструкцию установки для осуществления предлагаемого способа. В показанной на чертеже установке расплавленный карбамид подается в реактор 1 кипящего (псевдоожиженного) слоя, в котором он при температуре от 390 до 410 С, предпочтительно при 395-400 С, и при давлении от 0,1 до 1 МПа, предпочтительно от 0,2 до 0,7 МПа, превращается на катализаторе, по существу, в меламин. Псевдоожижение выполняется технологическим (отработанным) газом, смесью,состоящей, по существу, из аммиака (NH3) и двуокиси углерода (СО 2). В реакторе 1 температура поддерживается внутренним термоэлементом 2 примерно на уровне 395 С. Выходящий из реактора газ является, по существу, смесью из газообразного меламина, остатков мелема, продуктов распада карбамида, аммиака и двуокиси углерода. Кроме того, могут содержаться мелкие частицы катализатора, в то время как более крупные частицы посредством отделительного циклона 3 удерживаются в реакторе 1. Смесь охлаждается в газоохладителе 4 до температуры примерно в 330-350 С, при которой кристаллизируются только высокомолекулярные побочные продукты (например,такие как мелем), которые затем отделяются в газовом фильтре 5. Отфильтрованная газовая смесь поступает в головную часть кристаллизатора 6, в котором она противотоком вступает в контакт с рециркулированным технологическим газом (135-140 С), в результате чего температура снижается до 190-220 С, и среда, по существу, полностью кристаллизуется. Мелкие кристаллы меламина отделяются в отделительном устройстве (отделительном циклоне) 7. Они имеют чистоту по меньшей мере 99,8% и могут использоваться без дальнейшей обработки. Не содержащий, по существу, меламина газовый поток с помощью воздуходувки 8 отводится назад к карбамидному промывателю 9 (промывной колонне), в котором он прямоточно промывается карбамидом и одновременно охлаждается. Для этого из поддона карбамидного промывателя 9 извлекается карбамид и посредством насоса 10 частично подается в головную часть карбамидного промывателя 9, при этом в теплообменнике 11 он доводится до температуры примерно в 135 С. Основной поток карбамида подается посредством насоса 15 в реактор 1. Из карбамидного промывателя 9, в котором температура устанавливается с помощью теплообменника 12, газовый поток выходит внизу с температурой примерно в 138 С (133-143 С). Затем, от чистого газа по меньшей мере в одном последующем отделителе 13 отделяются капли жидкости. Частичный поток технологического газа затем используется для псевдоожижения реактора 1 и после отделения жидкости нагревается для этого в теплообменнике 14 с паровым нагревом, предпочтительно двухтрубном теплообменнике или двустенном участке трубопровода, до температуры в 139170 С. Тогда температура газа составляет по меньшей мере на 1 С, предпочтительно примерно на 10 С,выше температуры газа при выходе из карбамидного промывателя 9. Предварительно нагретый таким образом технологический газ затем подается в компрессор 15, и затем в еще одном теплообменнике 16 нагревается до желаемой температуры газа в примерно 400 С,прежде чем он будет подан в виде псевдоожижающего газа в реактор 1 кипящего слоя. Внесенное в теплообменнике 14 перед сжатием в газовый поток тепло больше не должно подаваться после сжатия, что приводит к соответствующему снижению передаваемой теплопроизводительности после включенного теплообменника 16. Компрессор 15 хотя и должен изолироваться, как и раньше, прежде всего при установке на открытом воздухе, но теперь изоляция может быть соотнесена с потребностями компрессора 15 относительно необходимого отвода тепла или же охлаждения. Таким образом, дорогостоящая специальная конструкция компрессора не требуется. Еще одна часть технологического газа подается в виде охлаждающего газа в кристаллизатор 6, а остальная часть выводится в виде отработанных газов на непоказанную здесь установку переработки ОГ. Список ссылочных обозначений 1 - реактор с кипящим слоем; 2 - термоэлемент; 3 - отделительный циклон; 4 - газоохладитель; 5 - газовый фильтр; 6 - кристаллизатор; 7 - отделительный циклон; 8 - воздуходувка; 9 - карбамидный промыватель; 10 - насос; 11 - теплообменник; 12 - теплообменник; 13 - отделитель; 14 - теплообменник; 15 - компрессор; 16 - теплообменник. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства меламина из карбамида, при этом карбамид в реакторе с кипящим слоем при 350-450 С каталитически, по меньшей мере, частично превращается в меламин,при этом возникающую в реакторе газовую смесь, при необходимости после фильтрации в газовом фильтре, подают в кристаллизатор, в котором меламин кристаллизуется при сниженной температуре,указанный кристаллизованный меламин в отделительном устройстве отделяют от технологического газа и извлекают,при этом технологический газ подвергают рециркуляции и после промывания в карбамидном промывателе, отделения капель и сжатия подают в виде псевдоожижающего газа в реактор с кипящим слоем,отличающийся тем, что технологический газ после отделения капель жидкости и до поступления в компрессор предварительно нагревают. 2. Способ по п.1, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры, котораяпо меньшей мере на 1 С выше температуры газа на выходе из карбамидного промывателя. 3. Способ по п.2, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры, которая по меньшей мере на 3-100 С, предпочтительно на 5-50 С, выше температуры газа на выходе из карбамидного промывателя. 4. Способ по п.2, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры, которая примерно на 10 С выше температуры газа на выходе из карбамидного промывателя. 5. Способ по п.1, отличающийся тем, что технологический газ перед поступлением в компрессор нагревают до температуры примерно 134-170 С. 6. Способ по одному из предшествующих пунктов, отличающийся тем, что нагрев технологического газа происходит в теплообменнике и что температура нагревательной среды в теплообменнике составляет от 145 до 450 С, предпочтительно от 180 до 300 С и, прежде всего, примерно 200 С. 7. Способ по одному из предшествующих пунктов, отличающийся тем, что нагрев технологического газа выполняют посредством пара, масла-теплоносителя или соли-теплоносителя. 8. Способ по одному из пп.1-5, отличающийся тем, что нагрев технологического газа выполняют посредством электрического нагрева. 9. Установка для производства меламина из карбамида, прежде всего для осуществления способа по одному из предшествующих пунктов, с реактором (1) кипящего слоя для, по меньшей мере, частичного каталитического превращения карбамида в меламин при 350-450 С, кристаллизатором (6) для кристаллизации меламина при сниженной температуре, отделительным устройством (7) для отделения меламина от технологического газа, карбамидным промывателем (9), к которому подсоединен трубопровод для рециркуляции по меньшей мере одной части технологического газа, отделителем (13) для удаления капель жидкости из промытого технологического газа, компрессором (15), с помощью которого технологический газ сжимается перед введением в реактор (1), отличающаяся тем, что перед компрессором (15) предусмотрено нагревательное устройство для нагрева технологического газа. 10. Установка по п.9, отличающаяся тем, что нагревательное устройство является теплообменником(14) предпочтительно с паровым нагревом. 11. Установка по п.10, отличающаяся тем, что теплообменник (14) является двухтрубным теплообменником или двустенным участком трубопровода. 12. Установка по п.9, отличающаяся тем, что нагревательное устройство является электронагревателем, в котором газ направляется в кольцевом зазоре вокруг вставленного нагревательного элемента.

МПК / Метки

МПК: C07D 251/60

Метки: установка, производства, способ, меламина

Код ссылки

<a href="https://eas.patents.su/5-21649-sposob-i-ustanovka-dlya-proizvodstva-melamina.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и установка для производства меламина</a>