Способ изготовления ребристого, нержавеющего материала для струйной обработки на основе fe-cr-c-сплавa

Формула / Реферат

1. Способ изготовления зерен материала для струйной обработки из литья из нержавеющей высококачественной стали, при котором сначала из расплава закаливаемого сплава железа, хрома и углерода создают гранулят, который затем подвергают тепловой обработке при температуре более 900шC для закалки и затем дробят в зерна с острыми кромками, отличающийся тем, что тепловую обработку выполняют в восстанавливающей атмосфере, а для следующего за ней охлаждения применяют исключительно восстанавливающий газ или газовую смесь.

2. Способ по п.1, отличающийся тем, что восстанавливающая атмосфера является газовой смесью, которая содержит водород и азот.

3. Способ по п.2, отличающийся тем, что газовая смесь состоит из от 60 до 80% водорода и от 20 до 40% азота.

4. Способ по п.1, отличающийся тем, что расплав содержит по меньшей мере 2% углерода и по меньшей мере 30% хрома.

5. Способ по п.1, отличающийся тем, что дробление гранулята выполняют с помощью импульсной мельницы, в частности с помощью трубной вибрационной мельницы.

6. Способ по п.1, отличающийся тем, что выполняют разделение на фракции по крупности зерен для получения различных смесей зерен.

Текст

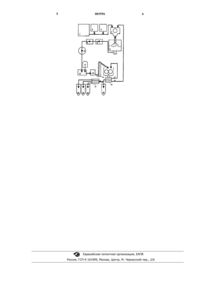

1 Изобретение относится к способу изготовления зерен материала для струйной обработки из литья нержавеющей высококачественной стали, при котором сначала из расплава закаливаемого сплава железа, хрома и углерода создают гранулят, который затем подвергают тепловой обработке при температуре более 900 С для закаливания и после этого дробят в зерна с острыми кромками. Для струйной обработки деталей из нержавеющих материалов необходимо применять также нержавеющие материалы для струйной обработки, поскольку ржавеющие материалы для струйной обработки, такие как стальной скрап или стальная дробь, оставляют на поверхности детали железосодержащие остатки. За счет окисления прилипших железных остатков возникают затем в течение очень короткого времени нежелательные пятна ржавчины. Наряду с неметаллическими, в большинстве случаев минеральными материалами для струйной обработки, как, например, электрокорунд, карбид кремния или стекло, известны также нержавеющие металлические материалы для струйной обработки. При этом следует назвать дробь для струйной обработки из литья высококачественной стали из стойких к коррозии стальных сплавов. Этот материал имеет по сравнению с минеральными материалами для струйной обработки ряд преимуществ. Так, например, с помощью металлических зерен для струйной обработки обеспечивается значительно более высокий срок службы в обычных струйных установках, поскольку высококачественная сталь за счет своей большей пластичности значительно меньше разрушается во время струйной обработки. Особенно хорошо зарекомендовало себя применение материала из высококачественной стали для струйной обработки за счет обусловленной высокой ударной прочностью хорошей износостойкости при использовании в струйных установках, оборудованных дробометными колесами. Известны две категории материалов для струйной обработки из литья из нержавеющей стали. Это, с одной стороны, грануляты из шарообразных зерен, которые состоят из стальных материалов средней твердости (45 HRC - шкала С твердости по Роквеллу). Как раскрыто в JP 61 257 775, используются, с другой стороны, также зерна с острыми кромками из закаленного хромистого чугуна (60 HRC), поскольку с их помощью обеспечиваются улучшенные абразивные свойства. В противоположность зернам материала для струйной обработки первой категории, при изготовлении закаленного гранулята с острыми кромками требуются значительно большие затраты на изготовление с дополнительными стадиями процесса. Согласно JP 61 257 775 при изготовлении, исходя из расплава закаляемого сплава хромистого чугуна, сначала получают 2 гранулят из, по существу, круглых зерен. Их после тепловой обработки при температуре от 1000 до 1100 С закаляют в воде. Затем зерна дробят, так что образуется материал с острыми кромками. Недостатком этого способа является то,что при закалке нагретой до температуры более 1000 С стали в воде создаются благоприятные условия для окисления материала. Кроме того,при применении воды сильно ограничена достигаемая скорость охлаждения (паровая фаза). Однако эффективная закалка является абсолютно необходимой для получения максимально хрупкого материала. Это является предпосылкой того, чтобы затем можно было разламывать зерна так, что получается желаемый гранулят с острыми кромками. В соответствии с этим в основу данного изобретения положена задача создания способа для изготовления нержавеющего материала для струйной обработки, при котором во время и после заключительной тепловой обработки можно исключить окисление гранулята и при котором обеспечиваемая закалкой хрупкость материала настолько высока, что возможно дробление стального зерна в гранулят с острыми кромками с помощью простых средств. При способе изготовления указанного вначале типа эта задача решается благодаря тому,что тепловую обработку выполняют в восстанавливающей атмосфере и что для следующего за ней охлаждения применяют исключительно восстанавливающий газ или газовую смесь. За счет того, что на гранулят при закалке действует исключительно восстанавливающая атмосфера, обеспечивается то преимущество,что надежно предотвращается нежелательное окисление материала. Восстанавливающая атмосфера целесообразно является газовой смесью, которая содержит водород и азот. Практика показала, что для способа согласно изобретению пригодна, в частности, газовая смесь, которая содержит от 60 до 80% водорода и от 20 до 40% азота. Наилучшие результаты обеспечиваются при содержании 70% водорода и 30% азота. Для изготовления материала для струйной обработки из литья сплава железа и хрома необходимо выдерживать особые стадии способа. За счет применения сплава железа, хрома и углерода по меньшей мере с 2% углерода и по меньшей мере 30% хрома получают материал,который можно закаливать с сохранением стойкости к коррозии, при этом без сложностей обеспечивается твердость более 60 HRC. Таким образом, получают материал, который отличается высокой стойкостью к окислению и исключительно высокой стойкостью к износу. Таким образом, применение указанного сплава в способе согласно изобретению является особенно целесообразным, поскольку за счет этого обес 3 печивается сочетание хорошо закаливаемого и одновременно стойкого к коррозии материала. Для дробления закаленного гранулята целесообразно применять импульсную мельницу. Целесообразно, в частности, применение трубной вибрационной мельницы для создания из закаленного исходного материала желаемого гранулята с острыми кромками. При использовании для обработки поверхности металлических деталей целесообразно иметь материал для струйной обработки, отсортированный по величине зерна. Для этого за способом изготовления согласно изобретению может следовать дополнительная стадия процесса разделения на фракции по крупности зерна, с помощью которой обеспечивается получение желаемой смеси зерен. Ниже приводится описание способа согласно изобретению со ссылками на чертеж. На чертеже показана схема выполнения способа изготовления, при этом верхняя часть содержит стадии процесса для изготовления исходного гранулята, в то время как в нижней части показаны закалка, дробление и сортировка. Исходным материалом для получения материала для струйной обработки является стальной скрап, который подается в процесс изготовления из склада 1 для скрапа. Для получения желаемого сплава в него добавляют из подходящих резервуаров углерод в виде графита 2 и хром 3. Затем смесь исходных материалов расплавляют в плавильной печи 4 в сплав. Он содержит 2,0% углерода и от 30 до 32% хрома. Расплав проходит при температуре более 1420 С через распылительное устройство 5, при этом образуется гранулят с широким спектром диаметров зерен. Распыленные капли металлического расплава закаливаются в водяной бане,так что на дне грануляционного бассейна 6 собирается твердый гранулят. Гранулят отводят из бассейна через выход 7, и он проходит стадию 8 cтекания и стадию 9 сушки. После прохождения охлаждения 10 получают исходный материал для стойкого к коррозии сплава хромистого чугуна. Затем исходный гранулят подают в печь 11, в которой его отжигают при температуре более 900 С в атмосфере 13, состоящей из водорода и азота при низком давлении, и затем охлаждают, после чего его транспортируют в накопительную емкость 12. За счет отжига гранулята при температуре более 900 С происходит отделение вторичных карбидов из металлической матрицы, за счет чего изменяется состав матрицы. Только после отделения вторичных карбидов возможно мартенситное превращение, 003956 4 которое затем при охлаждении гранулята от температуры более 900 С приводит к повышению твердости до более 60 HRC. Из емкости 12 гранулят с помощью ковшового элеватора 14 подают в дробилку 15. Дробилка 15 предпочтительно выполнена в виде трубной вибрационной мельницы и размельчает закаленный, хрупкий гранулят в обломки с острыми гранями. За счет применения таких импульсных мельниц удается особенно хорошо дробить находящийся под высокими внутренними напряжениями материал на осколки с острыми кромками. Образующаяся при размоле смесь зерен имеет широкое распределение по величине. Для сортировки ее пропускают через грохот 16. Слишком большие зерна 17 снова подают в дробилку. Слишком мелкие зерна 18 извлекаются из процесса и подаются в плавильную печь 4. Правильные зерна с диаметром от 0,1 до 0,8 мм либо хранятся в бункере 20, либо подаются для тонкой сортировки в другой грохот 21. Материал для струйной обработки с различной величиной зерен хранят в бункерах 22,23, 24 до отправки конечным потребителям. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления зерен материала для струйной обработки из литья из нержавеющей высококачественной стали, при котором сначала из расплава закаливаемого сплава железа, хрома и углерода создают гранулят, который затем подвергают тепловой обработке при температуре более 900 С для закалки и затем дробят в зерна с острыми кромками, отличающийся тем, что тепловую обработку выполняют в восстанавливающей атмосфере, а для следующего за ней охлаждения применяют исключительно восстанавливающий газ или газовую смесь. 2. Способ по п.1, отличающийся тем, что восстанавливающая атмосфера является газовой смесью, которая содержит водород и азот. 3. Способ по п.2, отличающийся тем, что газовая смесь состоит из от 60 до 80% водорода и от 20 до 40% азота. 4. Способ по п.1, отличающийся тем, что расплав содержит по меньшей мере 2% углерода и по меньшей мере 30% хрома. 5. Способ по п.1, отличающийся тем, что дробление гранулята выполняют с помощью импульсной мельницы, в частности с помощью трубной вибрационной мельницы. 6. Способ по п.1, отличающийся тем, что выполняют разделение на фракции по крупности зерен для получения различных смесей зерен.

МПК / Метки

МПК: B22F 1/00

Метки: изготовления, нержавеющего, fe-cr-c-сплавa, струйной, ребристого, способ, основе, обработки, материала

Код ссылки

<a href="https://eas.patents.su/4-3956-sposob-izgotovleniya-rebristogo-nerzhaveyushhego-materiala-dlya-strujjnojj-obrabotki-na-osnove-fe-cr-c-splava.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления ребристого, нержавеющего материала для струйной обработки на основе fe-cr-c-сплавa</a>

Предыдущий патент: Способ обработки пласта вокруг ствола скважины с использованием пенообразующей композиции

Следующий патент: Система выполнения транзакций

Случайный патент: Устройство для сбора маслянистых загрязнений с поверхности воды (варианты)