Регулирование отношения этилена к пропилену, получаемых в процессе превращения кислородсодержащего вещества в олефины

Номер патента: 8569

Опубликовано: 29.06.2007

Авторы: Шер Джеймс, Мартенс Люк Р.М., Латтнер Джеймс Р., Сюй Тен, Арго Эндрью, Янссен Марсел Й.Г., Ван Эгмонд Кор.Ф.

Формула / Реферат

1. Способ превращения спиртосодержащего потока в легкие олефины, который включает следующие стадии:

(а) подачу метанола и этанола в реакционную зону, где значение массового отношения метанола к этанолу превышает 6,0 и меньше 10,0; и

(б) контактирование метанола и этанола в реакционной зоне с каталитической композицией на основе кремнеалюмофосфатного молекулярного сита при температуре по меньшей мере 475шС для превращения метанола и этанола в легкие олефины при массовом отношении этилена к пропилену по меньшей мере 1,2.

2. Способ по п.1, в котором массовое соотношение составляет больше 6,5 и меньше 9,5.

3. Способ по п.1 или 2, в котором легкие олефины выходят из реакционной зоны в отходящем потоке, включающем меньше 5,0 мас.% ароматических соединений.

4. Способ по одному из предыдущих пунктов, в котором метанол и этанол получают введением синтез-газа в контакт с катализатором синтеза в условиях, эффективных для образования метанола и этанола.

5. Способ по одному из предыдущих пунктов, в котором катализатор синтеза включает обработанный щелочью сульфид металла.

6. Способ по одному из предыдущих пунктов, в котором метанол и этанол получают в зоне синтеза, содержащей катализатор синтеза метанола и катализатор синтеза этанола в массовом соотношении от примерно 1,0 до примерно 5,0.

7. Способ по одному из предыдущих пунктов, который далее включает стадию

(в) контактирования синтез-газа с катализатором синтеза метанола и катализатором синтеза этанола перед стадией (а) в первых условиях, эффективных для превращения синтез-газа в метанол, этанол и воду.

8. Способ по п.7, в котором катализатор синтеза метанола включает оксид металла.

9. Способ по п.7 или 8, в котором катализатор синтеза этанола включает обработанный щелочью сульфид металла.

10. Способ по одному из пп.7-9, который далее включает стадию

(г) удаления перед стадией (а) большей части массы воды, образовавшейся на стадии (в), из метанола и этанола, образовавшихся на стадии (в), с получением сухого спиртосодержащего потока, включающего большую часть массы метанола и большую часть массы этанола, образовавшихся на стадии (в).

11. Способ по одному из пп.7-9, который далее включает стадию

(г) варьирования первых условий для модификации массового отношения метанола к этанолу.

12. Способ по п.11, в котором стадия (г) включает изменение температуры, при которой происходит контактирование на стадии (в).

13. Способ по п.11 или 12, в котором стадия (г) является ответом на массовое отношение этилена к пропилену в указанных легких олефинах, образующихся на стадии (а).

14. Способ по п.1, который далее включает стадии

(в) контактирования первого количества первого потока синтез-газа, включающего моноксид углерода, диоксид углерода и водород, с катализатором синтеза метанола в первой зоне синтеза в первых условиях, эффективных для получения метанолсодержащего потока, включающего метанол, подаваемый на стадию (а); и

(г) контактирования второго количества второго потока синтез-газа, включающего моноксид углерода, диоксид углерода и водород, с катализатором синтеза этанола во второй зоне синтеза во вторых условиях, эффективных для получения этанолсодержащего потока, включающего этанол, подаваемый на стадию (а).

15. Способ по п.14, который далее включает стадию

(д) объединения по меньшей мере части метанолсодержащего потока по меньшей мере с частью этанолсодержащего потока с получением объединенного потока, где стадия (а) включает подачу по меньшей мере части этого объединенного потока в реакционную зону.

16. Способ по одному из предыдущих пунктов, в котором метанол и этанол направляют в реакционную зону в спиртосодержащем потоке, включающем от примерно 0,1 до примерно 10,0 мас.% воды в пересчете на общую массу спиртосодержащего потока.

17. Способ по одному из предыдущих пунктов, в котором каталитическая композиция на основе молекулярного сита включает молекулярное сито, выбранное из группы, включающей MeAPSO, SAPO-5, SAPO-8, SAPO-11, SAPO-16, SAPO-17, SAPO-18, SAPO-20, SAPO-31, SAPO-34, SAPO-35, SAPO-36, SAPO-37, SAPO-40, SAPO-41, SAPO-42, SAPO-44, SAPO-47, SAPO-56, сросшиеся материалы AEI/CHA, их металлсодержащие варианты, их сросшиеся варианты и их смеси.

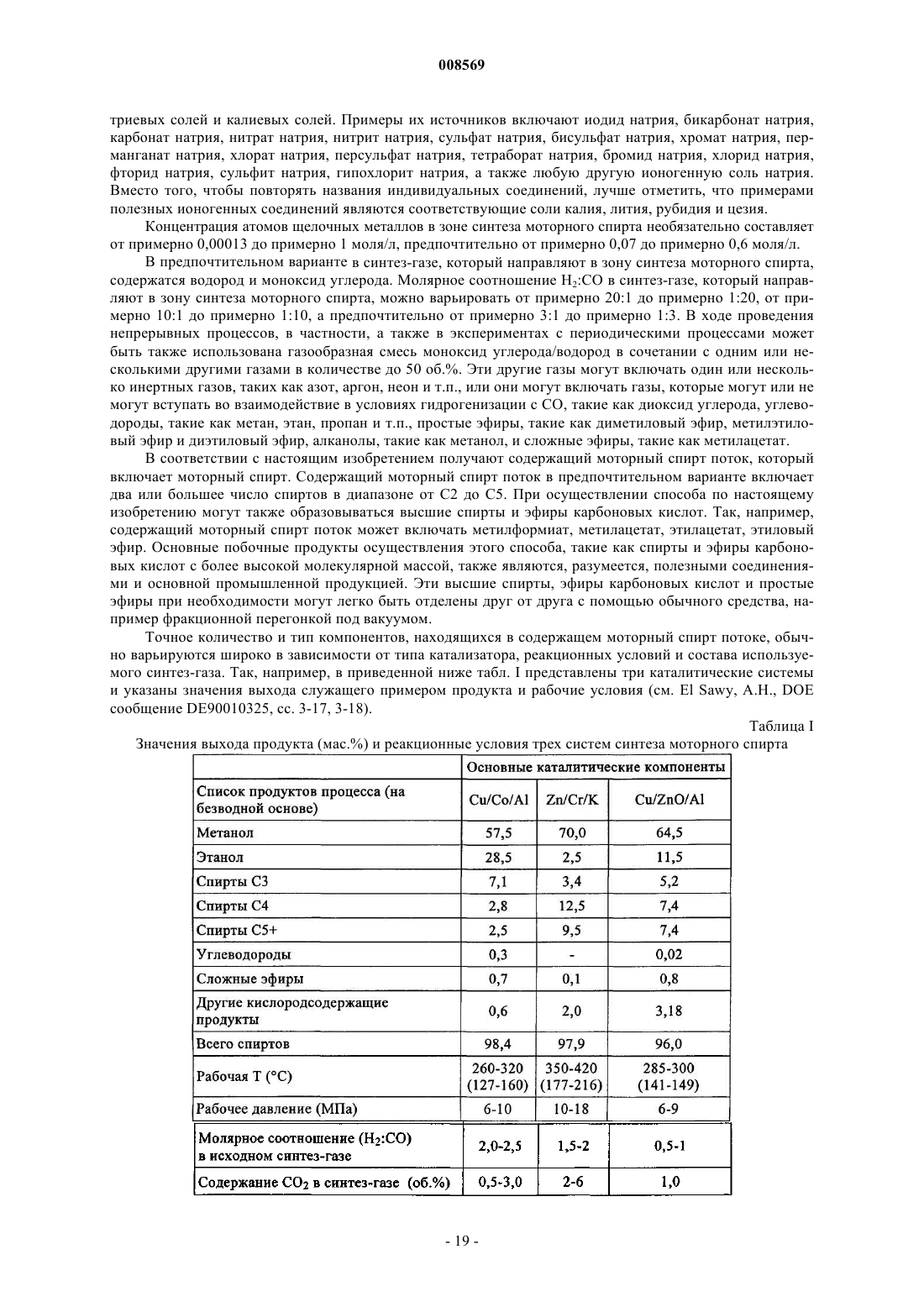

Текст