Способ удаления загрязняющих примесей из газообразного сырьевого потока на основе циклического адсорбционного процесса

Номер патента: 24199

Опубликовано: 31.08.2016

Авторы: Джонсон Роберт А., Декман Гарри В., Келли Брюс Т., Равикович Питер И., Андерсон Томас Н.

Формула / Реферат

1. Способ удаления загрязняющих примесей из газообразного сырьевого потока на основе циклического адсорбционного процесса, причем способ включает стадии, на которых:

a) пропускают газообразный сырьевой поток при давлении подачи через адсорбентный слой в течение интервала времени адсорбции более 1 и менее 60 с для отделения одной или более загрязняющих примесей от газообразного сырьевого потока с образованием потока продукта;

b) прерывают течение газообразного сырьевого потока;

c) выполняют многочисленные стадии сбрасывания давления, причем на каждой стадии сбрасывания давления снижают давление внутри адсорбентного слоя от начального давления сброса давления до конечного давления сброса давления;

d) пропускают продувочный поток в адсорбентный слой для удаления углеводородов из адсорбентного слоя;

e) подвергают продутый адсорбентный слой обработке на одной или более стадиях выдувания, где на каждой стадии выдувания снижают давление внутри адсорбентного слоя от начального давления выдувания до конечного давления выдувания;

f) выполняют многочисленные стадии восстановления давления, где на каждой стадии восстановления давления увеличивают давление внутри резервуара для циклической адсорбции от начального давления восстановления давления до конечного давления восстановления давления; и

g) повторяют стадии (a)-(f) в течение по меньшей мере одного дополнительного цикла.

2. Способ по п.1, в котором сырьевой поток представляет собой углеводородсодержащий поток, имеющий >1 об.% углеводородов в расчете на общий объем сырьевого потока.

3. Способ по любому из пп.1, 2, в котором сырьевой поток включает углеводороды и СО2, причем содержание СО2 варьирует в диапазоне 1-80 мол.% и углеводородов - в диапазоне 20-99 мол.%.

4. Способ по любому из пп.1-3, в котором адсорбентный слой включает адсорбентный материал, содержащий мезопористый наполнитель, который сокращает невымываемое поровое пространство между частицами адсорбента до менее чем 30 об.% в порах с диаметрами свыше 20 ангстрем (2 нм) и менее 1 мкм.

5. Способ по любому из пп.1-3, в котором адсорбентный слой включает адсорбентный материал, содержащий мезопористый наполнитель, который сокращает невымываемое поровое пространство между частицами адсорбента менее чем до 20 об.% в порах с диаметрами свыше 20 ангстрем (2 нм) и менее 1 мкм.

6. Способ по любому из пп.1-3, в котором адсорбентный слой включает адсорбентный материал, содержащий мезопористый наполнитель, который сокращает невымываемое поровое пространство между частицами адсорбента менее чем до 10 об.% в порах с диаметрами свыше 20 ангстрем (2 нм) и менее 1 мкм.

7. Способ по любому из пп.1-4, в котором адсорбционный слой включает первый адсорбентный материал, селективный к СО2, и второй адсорбентный материал, селективный к H2S.

8. Способ по любому из пп.1-7, в котором интервал времени адсорбции составляет более 2 и менее 50 с.

9. Способ по любому из пп.1-7, в котором интервал времени адсорбции составляет более 2 и менее 10 с.

10. Способ по любому из пп.1-9, в котором продувочный поток включает менее 40 мол.% метана.

11. Способ по любому из пп.1-10, в котором адсорбентный слой включает адсорбентный материал, имеющий отношение коэффициентов однокомпонентной диффузии СО2 и метана более 10.

12. Способ по любому из пп.1-10, в котором адсорбентный слой включает адсорбентный материал, имеющий отношение коэффициентов однокомпонентной диффузии CO2 и метана более 100.

13. Способ по любому из пп.1-10, в котором адсорбентный слой включает структурированный контактор, имеющий многочисленные каналы через структурированный контактор.

14. Способ по любому из пп.1-13, в котором давление подачи составляет более 350 psig (2413 кПа, манометрических).

15. Способ по любому из пп.1-13, в котором давление подачи составляет более 500 psig (3447 кПа, манометрических).

16. Способ на основе циклического адсорбционного процесса по любому из пп.1-15, причем этим способом извлекают более 90% желательного продукта, исходя из отношения, полученного делением количества желательного продукта в потоке продукта на количество желательного продукта в газообразном сырьевом потоке.

17. Способ по любому из пп.1-15, причем этим способом извлекают более 95% желательного продукта, исходя из отношения, полученного делением количества желательного продукта в потоке продукта на количество желательного продукта в газообразном сырьевом потоке.

18. Способ по любому из пп.1-15, причем этим способом извлекают более 97% желательного продукта, исходя из отношения, полученного делением количества желательного продукта в потоке продукта на количество желательного продукта в газообразном сырьевом потоке.

19. Способ по любому из пп.1-18, в котором каждая из стадий сбрасывания давления включает стадии, на которых пропускают часть сырьевого потока в адсорбентном слое в уравнительный резервуар, и затем во время одной из стадий восстановления давления пропускают по меньшей мере долю этой части в адсорбентный слой из уравнительного резервуара.

20. Способ по любому из пп.1-15, дополнительно включающий стадию, на которой пропускают вторую продувку через адсорбентный слой после одной или более стадий выдувания и перед повторением стадий (a)-(f).

21. Способ по любому из пп.1-20, в котором газообразный сырьевой поток включает одну или более загрязняющих примесей сверх порогового уровня загрязнения, причем одна или более загрязняющих примесей составляет одно или более из 1-80 мол.% СО2, менее 1 мол.% H2S или любой их комбинации, причем пороговый уровень загрязнения включает одно или более из менее 10 ч./млн H2S, менее 4 мол.% СО2 и любой их комбинации; и поток продукта имеет загрязняющие примеси менее порогового уровня загрязнения.

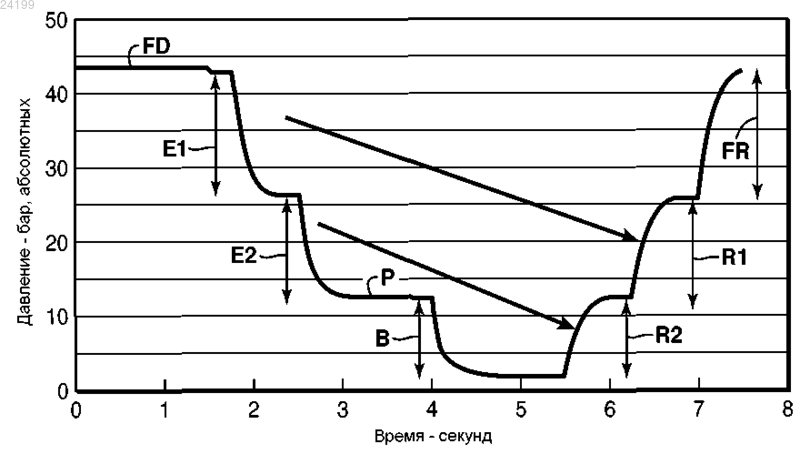

Текст