Удаление co2, n2 или h2s из содержащих их газовых смесей

Номер патента: 20248

Опубликовано: 30.09.2014

Авторы: Рейес Себастьян К., Келли Брюс Т., Томас Юджин Р., Нортроп Пол С., Декман Гарри В., Ченс Рональд Р., Демартин Грегори Дж.

Формула / Реферат

1. Способ удаления компонента первого газа, выбранного из группы, состоящей из CO2, N2 и H2S, из газовой смеси, содержащей указанный компонент первого газа из природного газа, при этом этот способ включает:

a) подачу указанной газовой смеси на установку разделения газов адсорбцией перепадом, где установка разделения газов содержит по меньшей мере один контактор адсорбента, имеющий:

i) конец для входа газа и

ii) конец для выхода газа,

где газовую смесь вводят в указанный конец для входа газа и поток продукта выходит из конца для выхода газа, который находится в жидкостном соединении с указанным концом для входа газа с помощью множества проточных каналов; контактор адсорбента состоит из материала адсорбента, содержащего цеолит с 8-членными кольцами, где материал адсорбента имеет селективность для указанного компонента первого газа в сравнении с метаном больше чем 5, и цеолит с 8-членными кольцами, выбранный из цеолитов Sigma-1 и ZSM-58, имеет отношение Si:Al приблизительно от 1:1 до 1000:1, где по меньшей мере часть указанного компонента первого газа адсорбируется в указанный материал адсорбента, в результате чего получают поток продукта, обедненный указанным компонентом первого газа;

b) сбор указанного потока продукта;

c) десорбирование адсорбированных газов из указанного материала адсорбента, в результате чего получают поток отходящего газа, обогащенный указанным компонентом первого газа;

d) сбор указанного потока отходящего газа,

причем газовая смесь содержит природный газ.

2. Способ по п.1, где больше чем 90% CH4 выделяют из потока продукта.

3. Способ по любому из пп.1, 2, где цеолит с 8-членными кольцами представляет собой цеолит с каркасом DDR.

4. Способ удаления компонента первого газа, выбранного из группы, состоящей из CO2, N2 и H2S, из газовой смеси, содержащей указанный компонент первого газа и компонент второго газа, представляющий собой CH4, и этот способ включает:

a) подачу указанной газовой смеси на установку разделения газов адсорбцией перепадом, где установка разделения газов содержит по меньшей мере один контактор адсорбента, имеющий:

i) конец для входа газа и

ii) конец для выхода газа,

где газовую смесь вводят в указанный конец для входа газа и поток продукта выходит из конца для выхода газа, который находится в жидкостном соединении с указанным концом для входа газа с помощью множества проточных каналов; контактор содержит две зоны с разными материалами адсорбента, одна зона содержит цеолит с 8-членными кольцами, выбранный из Sigma-1 и ZSM-58, имеющий отношение Si:Al приблизительно от 1:1 до 1000:1, где материал адсорбента имеет селективность для указанного компонента первого газа в сравнении с указанным компонентом второго газа больше чем 5, а другая зона содержит второй материал адсорбента, содержащий станносиликат, поверхностно-модифицированный диоксид кремния, кристаллический диоксид кремния, цеолит с 8-членными кольцами, отличный от цеолита в первой зоне, причем материал адсорбента в первой зоне находится в жидкостном контакте со второй зоной адсорбции, и где по меньшей мере часть указанного компонента первого газа адсорбируется в указанный материал адсорбента, в результате чего получают поток продукта, обедненный указанным компонентом первого газа;

b) сбор указанного потока продукта;

c) десорбирование адсорбированных газов из указанного материала адсорбента, в результате чего получают поток отходящего газа, обогащенный указанным компонентом первого газа;

d) сбор указанного потока отходящего газа.

5. Способ на п.4, где материал первого адсорбента имеет селективность для компонента первого газа газовой смеси в сравнении с компонентом второго газа газовой смеси больше чем 5; материал второго адсорбента имеет селективность для компонента третьего газа в сравнении с компонентом второго газа больше чем 5 и материал второго адсорбента имеет более высокое адсорбционное поглощение для компонента третьего газа, чем материал первого адсорбента.

6. Способ по п.5, где компонент первого газа представляет собой CO2, компонент второго газа представляет собой CH4 и компонент третьего газа представляет собой H2S.

7. Способ по п.5, где компонент первого газа представляет собой N2, компонент второго газа представляет собой CH4 и компонент третьего газа представляет собой H2S.

8. Способ по любому из пп.5-7, где материал первого адсорбента состоит из цеолита с 8-членными кольцами, который имеет отношение Si:Al приблизительно от 1:1 до 1000:1.

9. Способ по любому из пп.5-8, где цеолит с 8-членными кольцами представляет собой цеолит с каркасом DDR.

10. Способ по любому из пп.1-9, где контактор адсорбента содержит эффективное количество материала термальной массы, способной поглощать тепло.

11. Способ по любому из пп.1-9, где контактор адсорбента представляет собой контактор с параллельными каналами.

12. Способ по любому из пп.1-10, где больше чем приблизительно 90% CH4 в газовой смеси выделяют в потоке продукта.

13. Способ по любому из пп.1-11, где цеолит с 8-членными кольцами представляет собой цеолит с каркасом DDR.

14. Способ удаления компонента первого газа, выбранного из группы, состоящей из CO2, N2 и H2S, из газовой смеси, содержащей указанный компонент первого газа и компонент второго газа, представляющий собой CH4, и этот способ включает:

а) подачу указанной газовой смеси на установку разделения газов адсорбцией перепадом, где установка разделения газов содержит по меньшей мере один контактор адсорбента, имеющий:

i) конец для входа газа и

ii) конец для выхода газа,

где газовую смесь вводят в указанный конец для входа газа и поток продукта выходит из конца для выхода газа, который находится в жидкостном соединении с указанным концом для входа газа с помощью множества проточных каналов; контактор адсорбента содержит две зоны с разными материалами адсорбента, одна зона содержит цеолит с 8-членными кольцами с соотношением Si:Al приблизительно от 1:1 до 1000:1, где материал адсорбента имеет селективность для указанного компонента первого газа в сравнении с CH4 больше чем 5, а другая зона содержит второй материал адсорбента, содержащий станносиликат, поверхностно-модифицированный диоксид кремния, кристаллический диоксид кремния, цеолит с 8-членными кольцами, отличный от цеолита в первой зоне, причем материал адсорбента в первой зоне находится в жидкостном контакте со второй зоной адсорбции, и где по меньшей мере часть указанного компонента первого газа адсорбируется в указанный материал адсорбента, в результате чего получают поток продукта, обедненный указанным компонентом первого газа;

b) сбор указанного потока продукта;

c) десорбирование адсорбированных газов из указанного материала адсорбента, в результате чего получают поток отходящего газа, обогащенный указанным компонентом первого газа;

d) сбор указанного потока отходящего газа,

причем газовая смесь содержит поток природного газа, содержащий CH4, и материал адсорбента имеет селективность для указанного компонента первого газа по CH4 более 5; адсорбентный контактор представляет собой контактор с параллельными каналами.

15. Способ по п.14, где первый адсорбентный материал имеет селективность для компонента первого газа газовой смеси в сравнении с CH4 больше чем 5; второй адсорбентный материал имеет селективность для компонента третьего газа в сравнении с CH4 более 5 и второй адсорбентный материал имеет более высокое адсорбционное поглощение для компонента третьего газа, чем материал первого адсорбента.

16. Способ по п.14, где компонент первого газа представляет собой CO2, а компонент третьего газа представляет собой H2S.

17. Способ по п.14, где компонент первого газа представляет собой N2, а компонент третьего газа представляет собой H2S.

18. Способ по п.14, где материал первого адсорбента состоит из цеолита с 8-членными кольцами, который имеет отношение Si:Al приблизительно от 1:1 до 1000:1.

19. Способ по п.14, где контактор с параллельными каналами содержит эффективное количество материала термальной массы, способной поглощать тепло.

20. Способ по п.14, где установка разделения газов адсорбцией перепадом представляет собой установку короткоцикловой адсорбции перепадом давления, работающей при времени цикла менее чем приблизительно 1 мин.

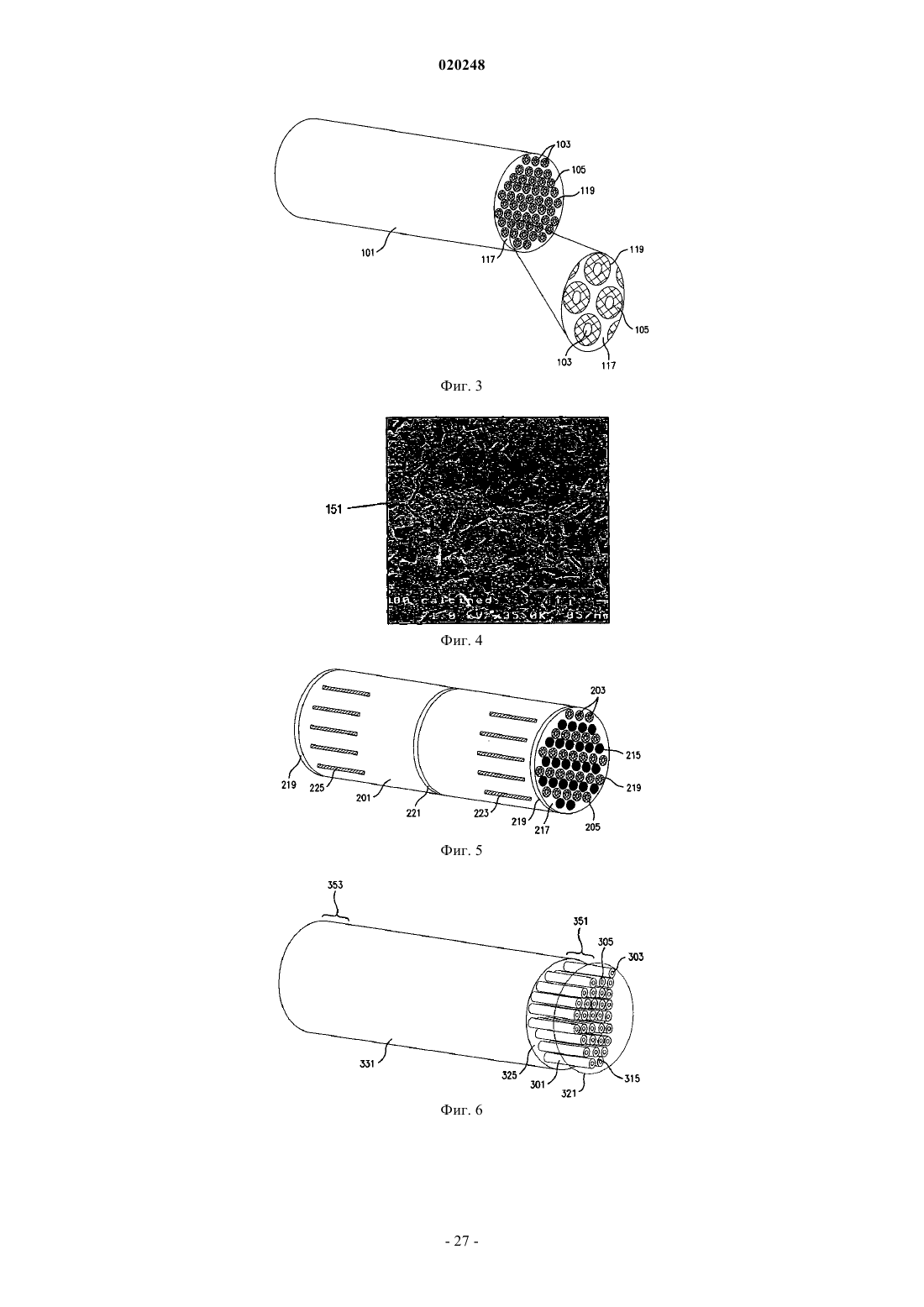

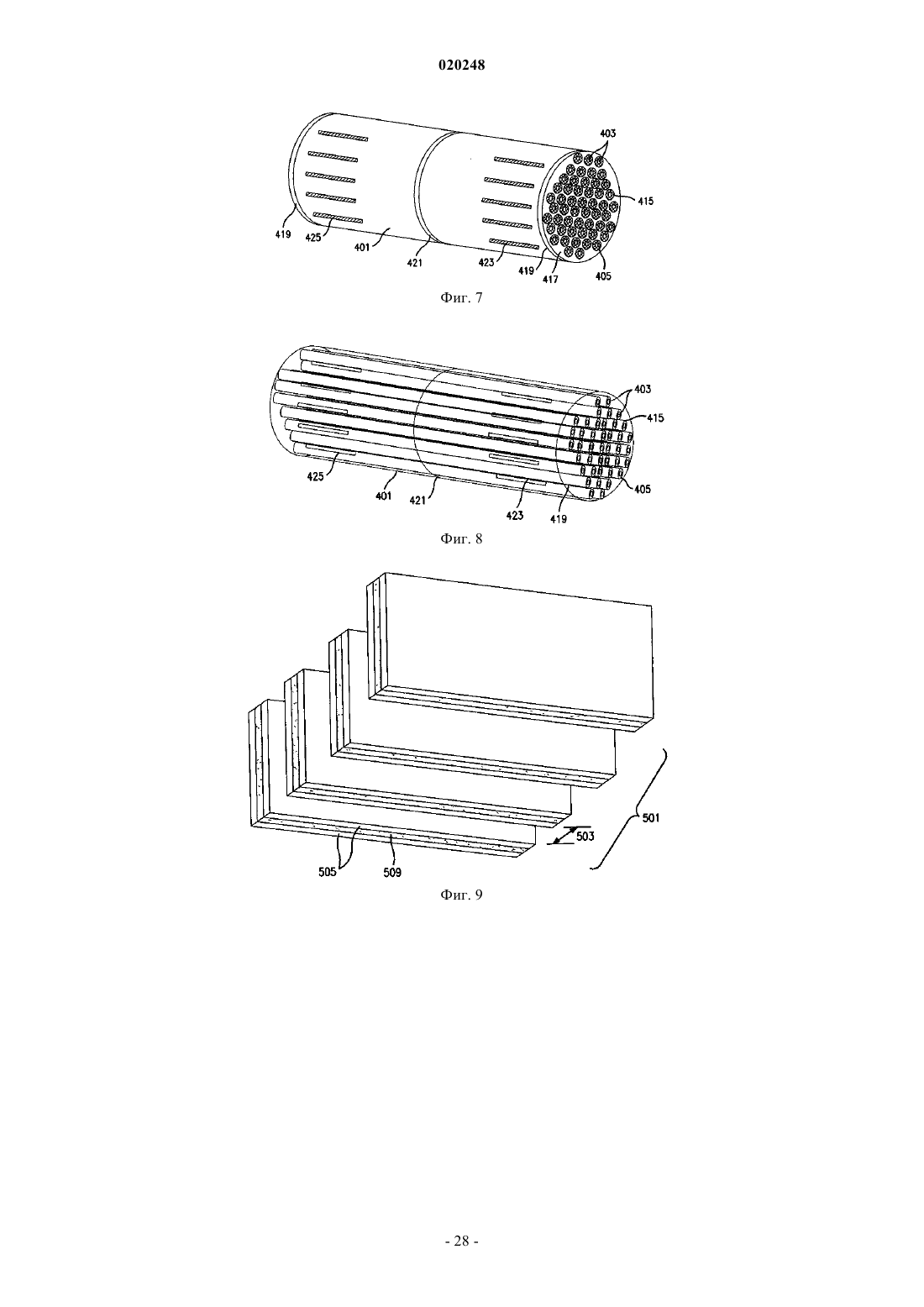

21. Способ по п.14, где контактор с параллельными каналами находится в форме, выбранной из:

а) монолита, состоящего из цеолита с 8-членными кольцами и связующего вещества;

b) монолита, полученного из материала не адсорбента, но каналы которого выстланы цеолитом с 8-членными кольцами;

с) массива полых волокон, состоящих из цеолита с 8-членными кольцами;

d) ламинированных листов, имеющих верхнюю и нижнюю лицевые поверхности, которые обе состоят из цеолита с 8-членными кольцами.

22. Способ по п.14, где просвет канала проточных каналов составляет приблизительно от 5 до 1000 мкм.

23. Способ по п.14, где отношение объема адсорбента к объему открытых проточных каналов составляет приблизительно от 0,5:1 до 100:1.

24. Способ по п.14, где давление потока природного газа составляет приблизительно от 1000 до 5000 фунт/кв.дюйм (6894-34470 кПа).

25. Способ по п.14, где установка разделения газов адсорбцией перепадом содержит более чем один тип материала адсорбента, каждый из которых имеет различную селективность для каждого из CO2, N2 и H2S в сравнении с CH4.

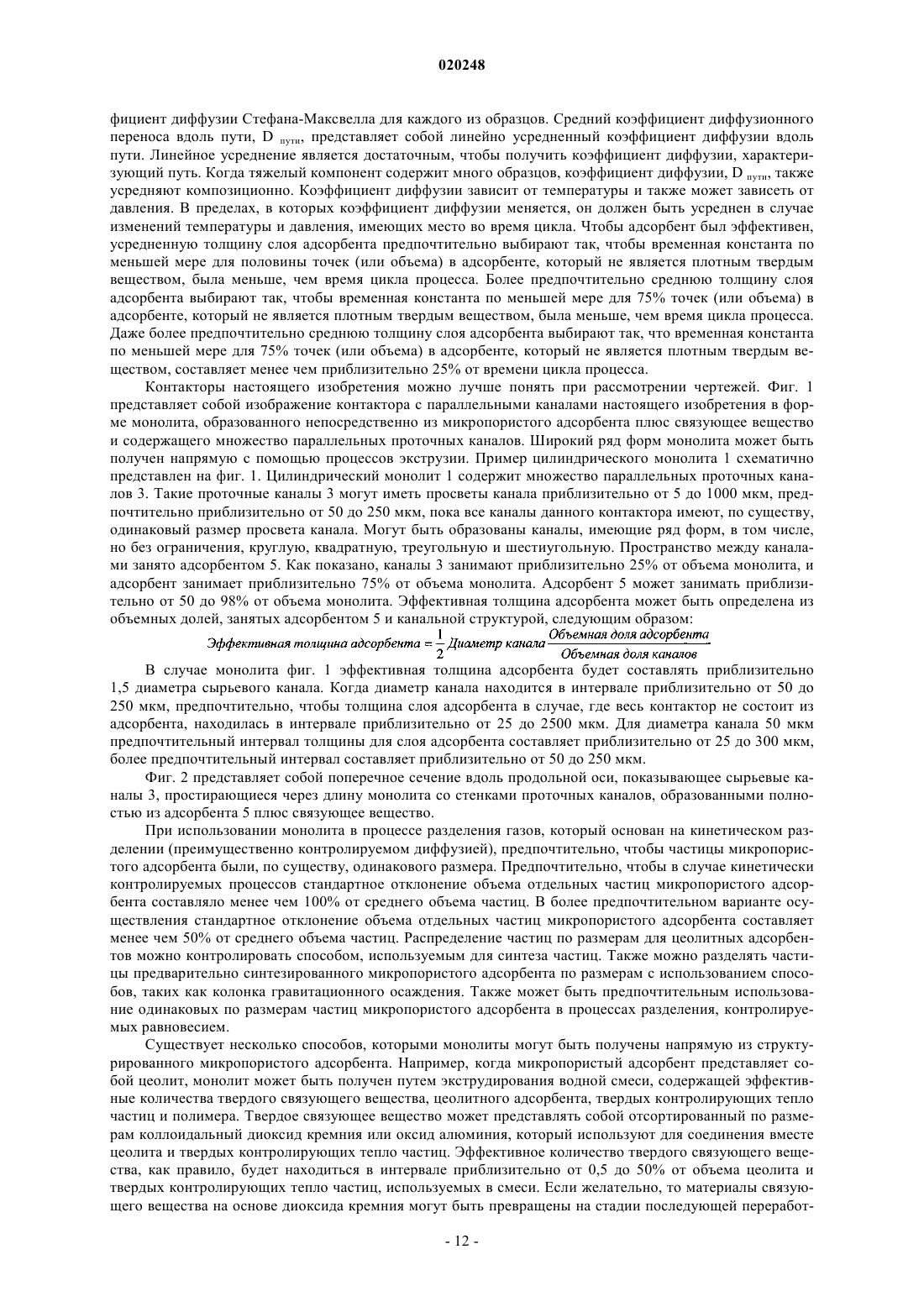

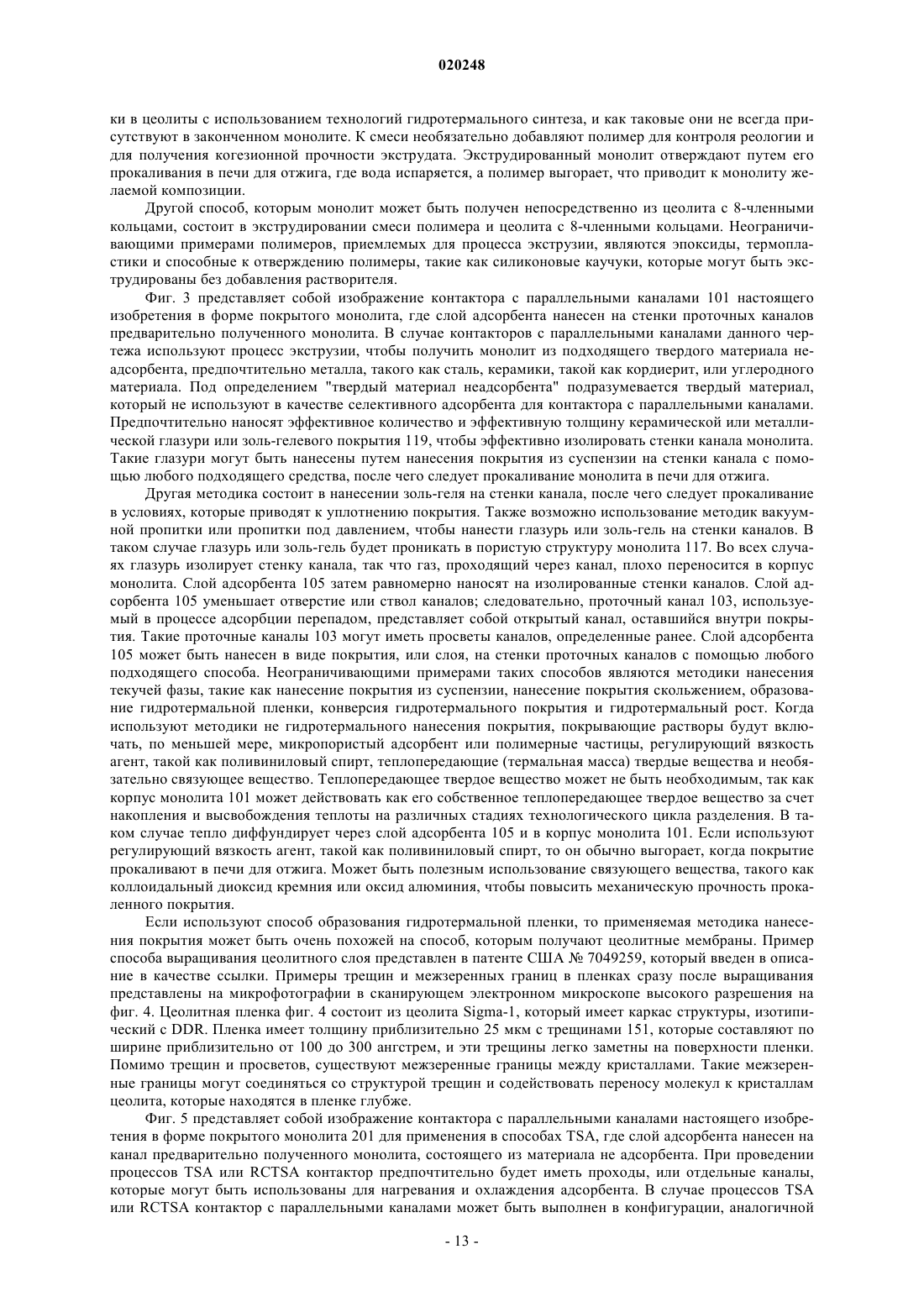

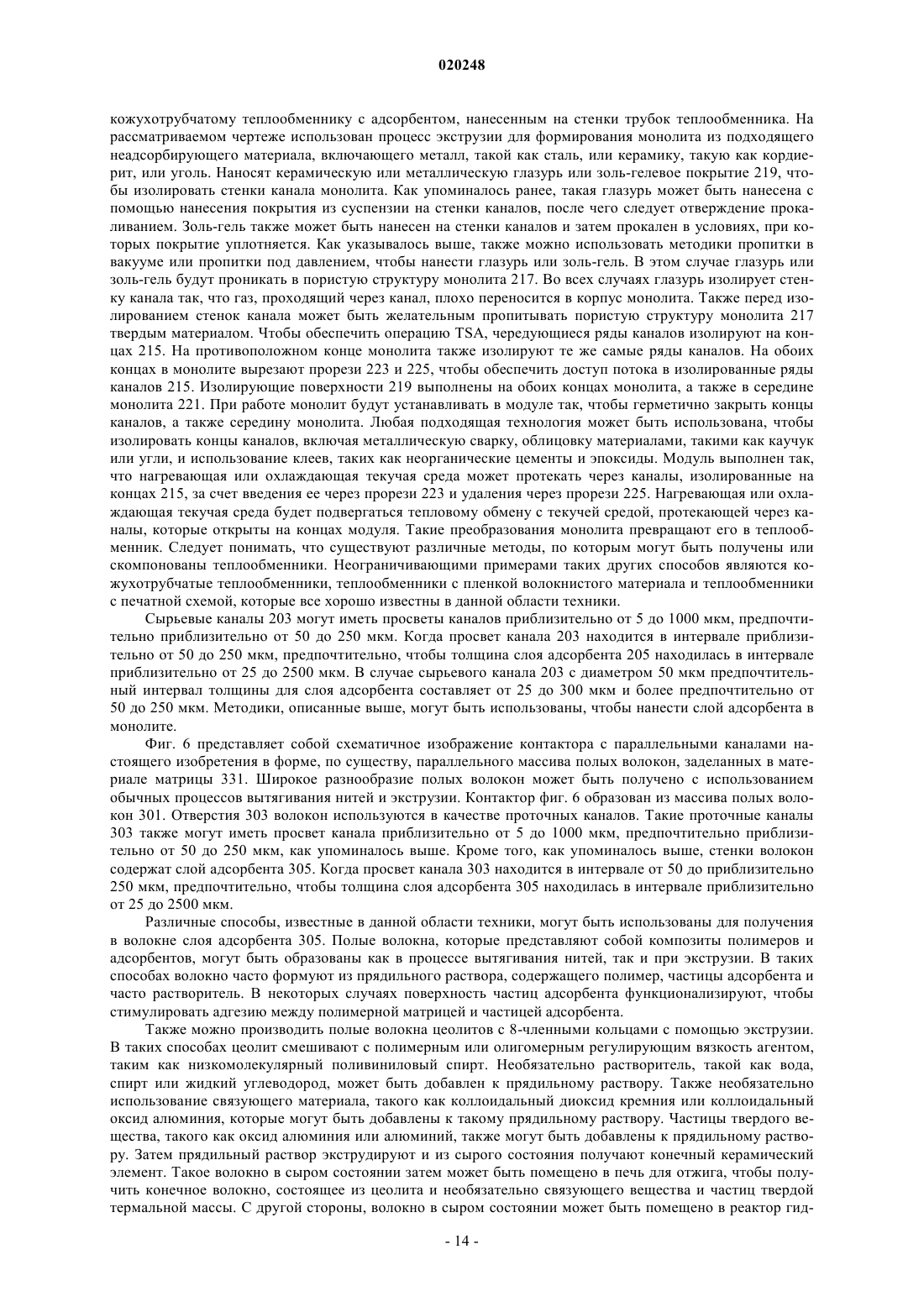

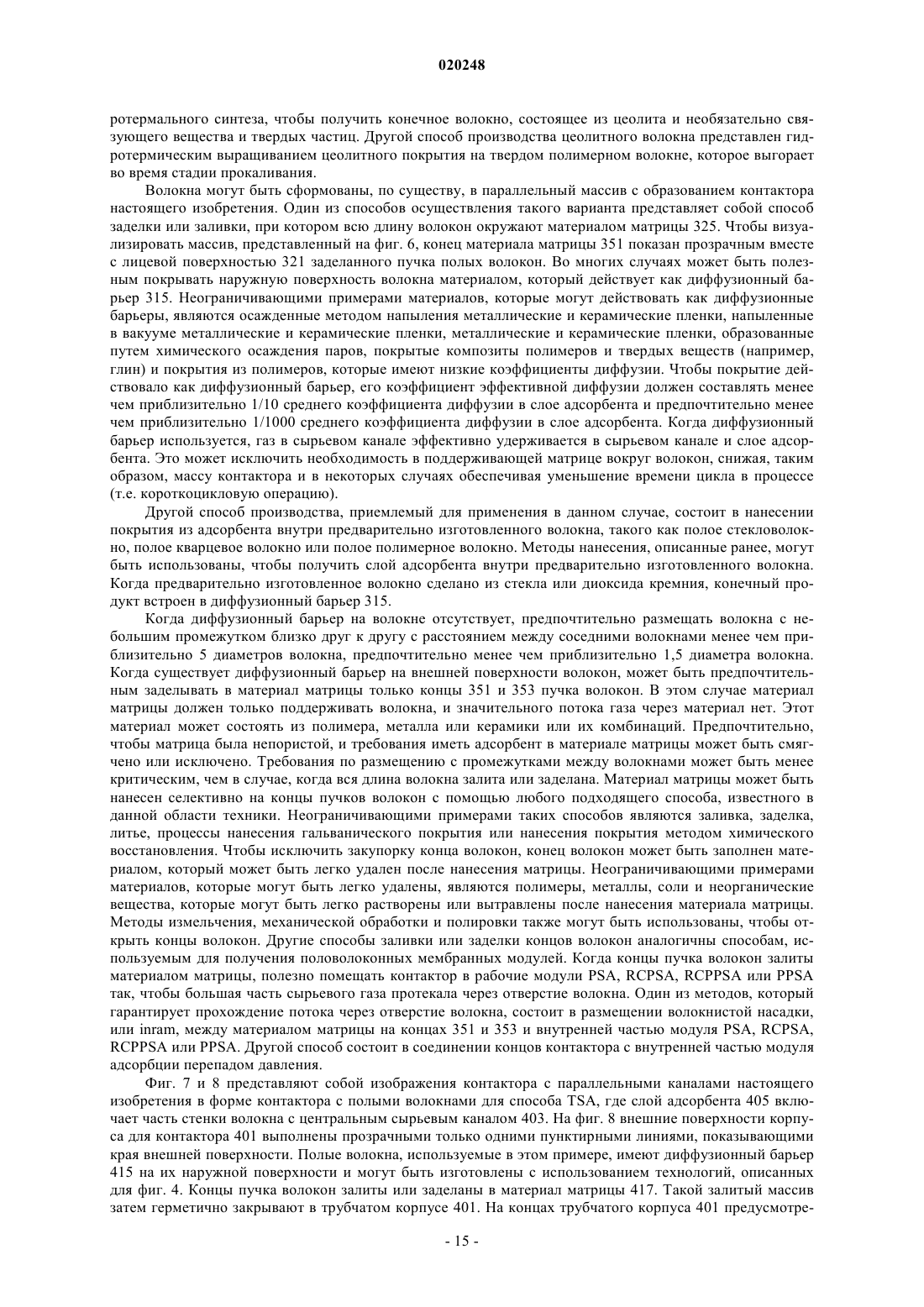

Текст