Диспергирование исходного сырья и переработка материалов

Формула / Реферат

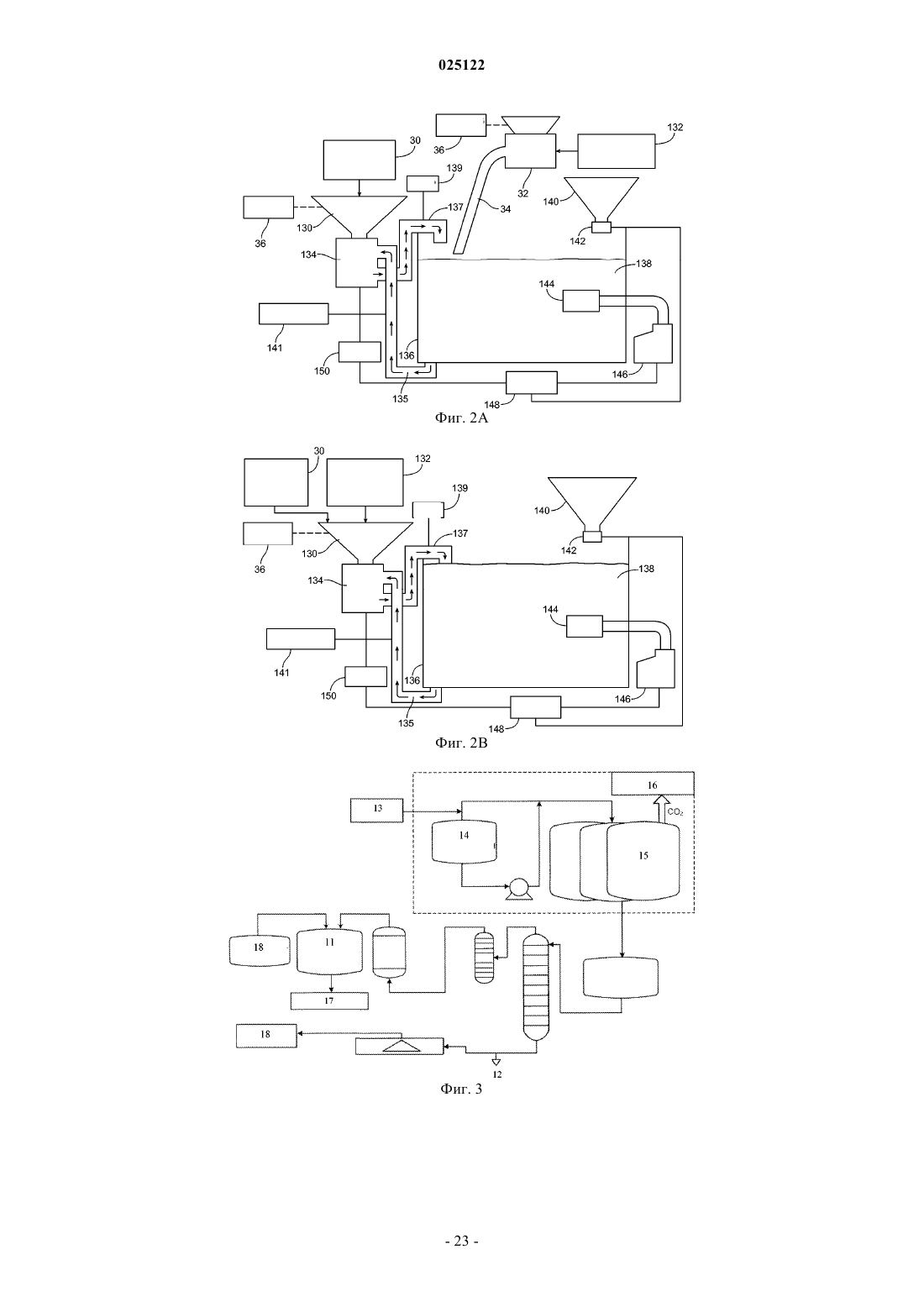

1. Способ получения сахаров из сырья из биомассы, включающий осахаривание сырья из биомассы в сосуде при перемешивании с помощью струйного смесителя, при этом указанное сырье из биомассы диспергируют в жидкой среде с помощью диспергирующей системы, которая обеспечивает захват сырья и жидкой среды из сосуда и возврат указанного сырья и жидкой среды обратно в сосуд, где исходное содержание твердых веществ из сырья из биомассы, диспергированных в жидкой среде, составляет по меньшей мере 20 мас.%, и при этом способ дополнительно включает добавление дополнительного количества исходного сырья и осахаривающего агента в сосуд в процессе осахаривания и диспергирование указанного сырья в среде с помощью диспергирующей системы.

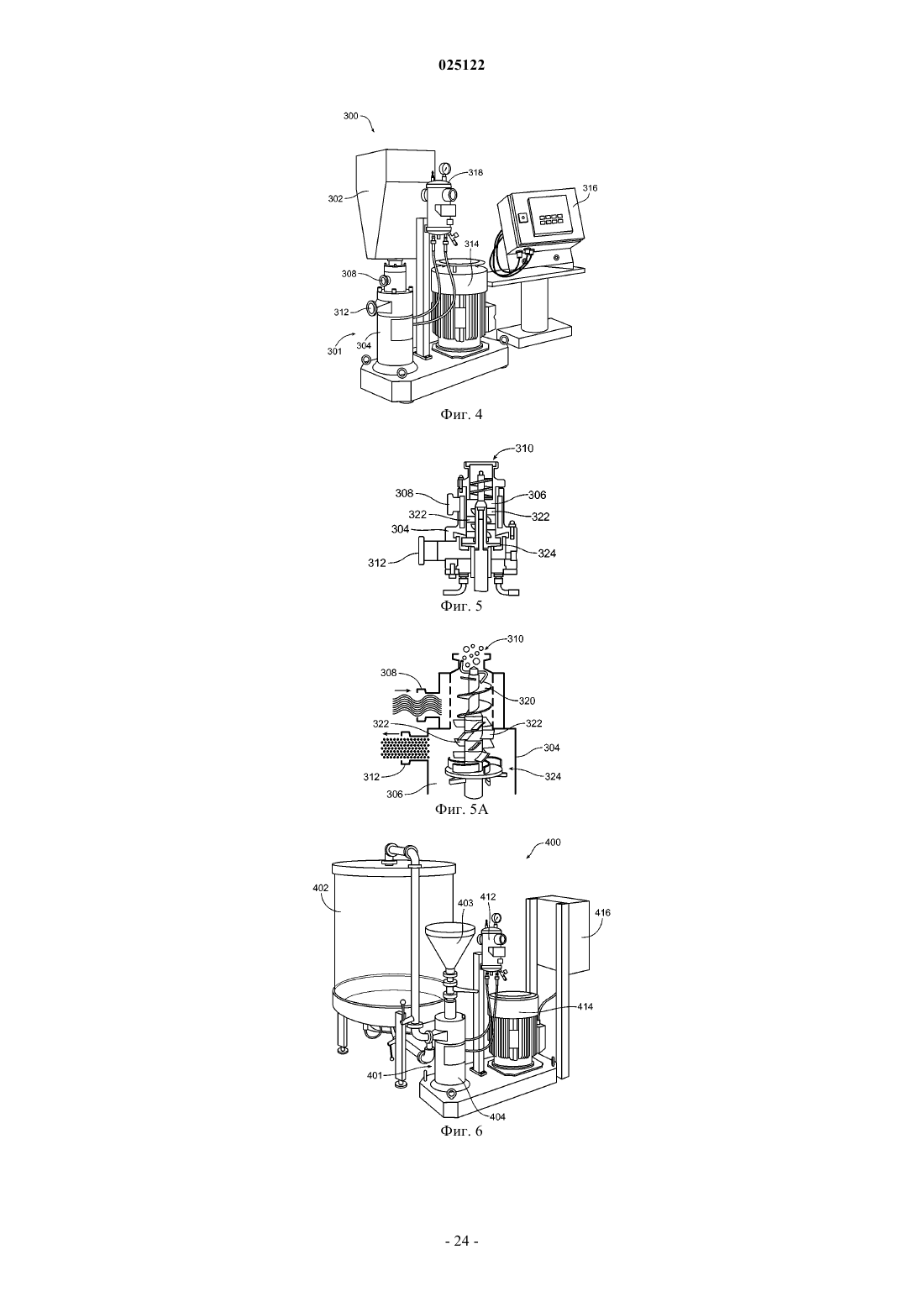

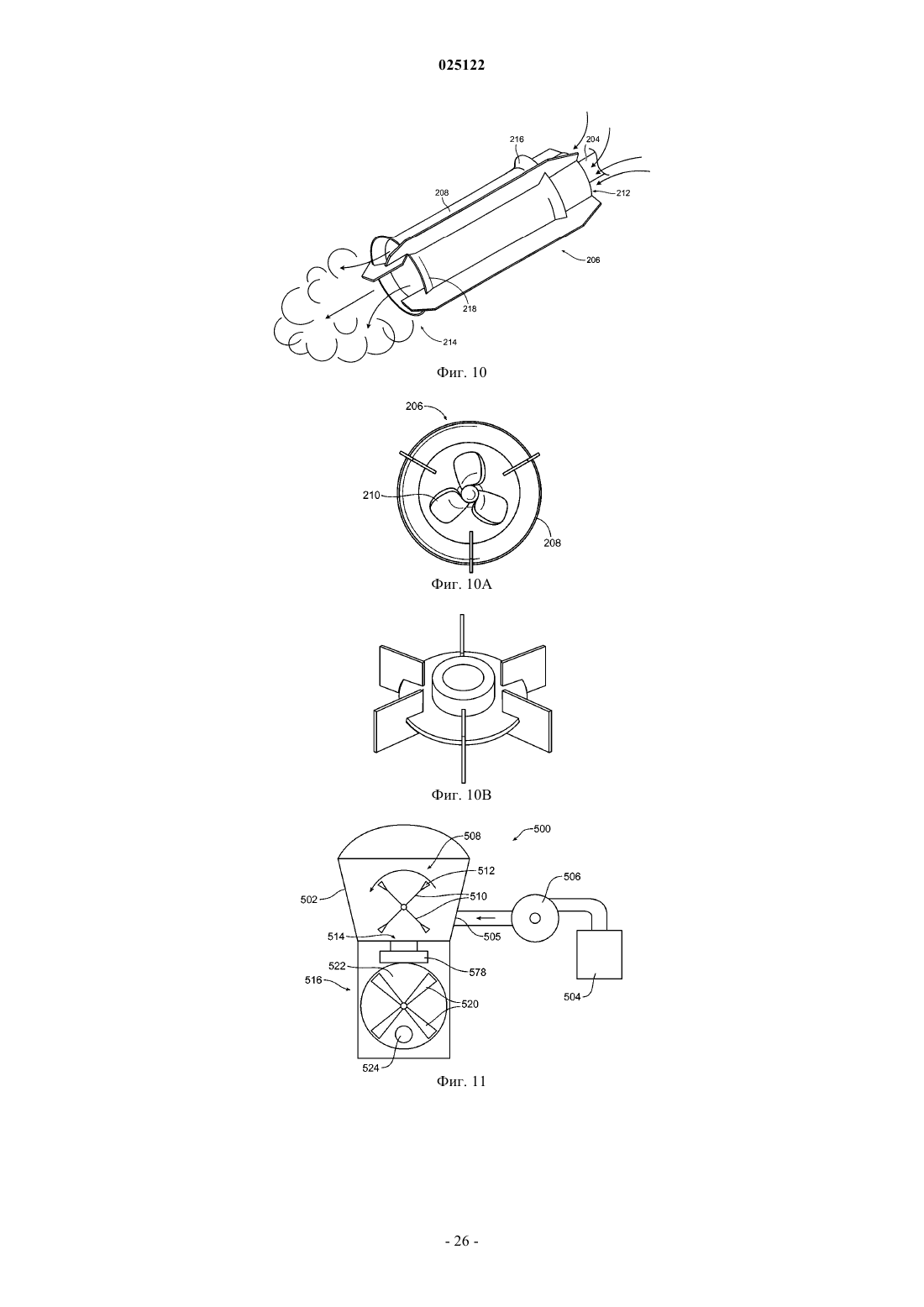

2. Способ по п.1, в котором диспергирующая система содержит камеру и внутри камеры вращающийся элемент, который захватывает исходное сырье и жидкую среду внутрь камеры в осевом направлении и выталкивает из камеры дисперсию исходного сырья в указанной среде в радиальном направлении.

3. Способ по п.2, отличающийся тем, что вращающийся элемент функционирует как лопастное колесо, а действие вращающегося элемента внутри камеры основано на принципе действия центробежного насоса.

4. Способ по п.2, отличающийся тем, что вращающийся элемент содержит перемешивающие элементы, размещенные соосно ротору, который состоит в роторно-статорной взаимосвязи с боковой стенкой камеры.

5. Способ по п.1, отличающийся тем, что диспергирующая система содержит поршневой насос прямого вытеснения.

6. Способ по п.5, отличающийся тем, что поршневой насос прямого вытеснения представляет собой винтовой насос кавитационного типа.

7. Способ по п.1 или 2, отличающийся тем, что объемная плотность исходного сырья составляет менее чем примерно 0,75 г/см3.

8. Способ по любому из пп.1-3, отличающийся тем, что жидкая среда содержит воду.

9. Способ по любому из пп.1-4, дополнительно включающий подачу осахаривающего агента в сосуд.

10. Способ по п.9, отличающийся тем, что осахаривающий агент содержит фермент для осахаривания.

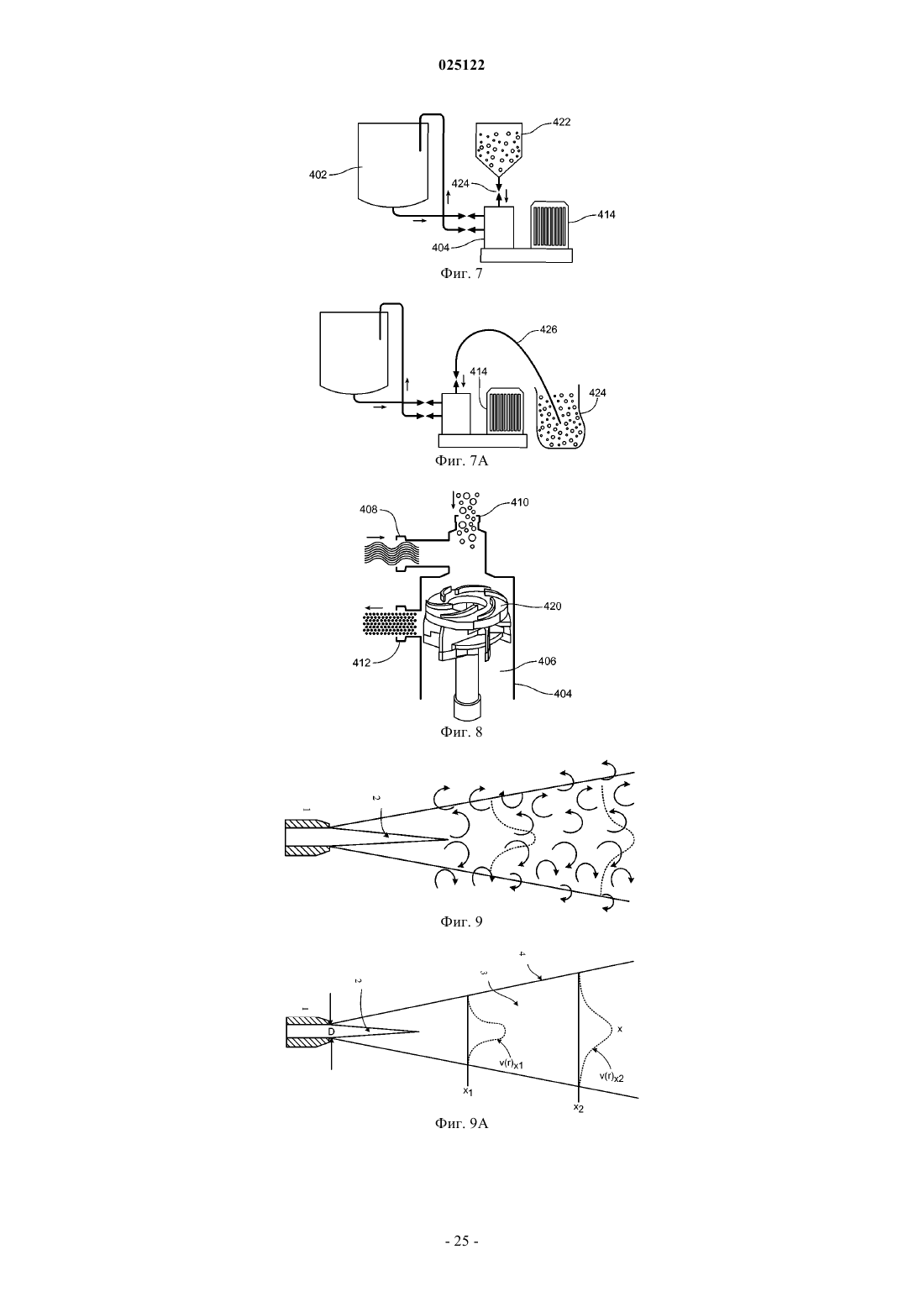

11. Способ по любому из пп.1-9, отличающийся тем, что диспергирующая система содержит струйный смеситель.

12. Способ по любому из пп.1-10, дополнительно включающий подачу в сосуд исходного сырья и/или осахаривающего агента из источника, расположенного за пределами сосуда.

13. Способ по п.12, отличающийся тем, что указанный источник установлен выше сосуда.

14. Способ по п.12, отличающийся тем, что источник содержит загрузочный бункер, который связан с вибрационным устройством.

15. Способ по любому из пп.1-12, дополнительно включающий подачу потока жидкой среды на исходное сырье на поверхности жидкой среды для увлажнения указанного сырья.

16. Способ по п.15, отличающийся тем, что перед подачей в сосуд исходное сырье находится, по существу, в сухом состоянии.

17. Способ по любому из пп.1-15, отличающийся тем, что диспергирующая система содержит множество диспергирующих устройств.

18. Способ по любому из пп.1-16, отличающийся тем, что осахаривание включает добавление исходного сырья в жидкую среду отдельными порциями и диспергирование каждой отдельной порции исходного сырья в жидкой среде с помощью диспергирующей системы перед добавлением другой порции исходного сырья.

19. Способ по любому из пп.1-17, дополнительно включающий мониторинг уровня глюкозы в смеси исходного сырья, жидкой среды и осахаривающего агента в процессе осахаривания.

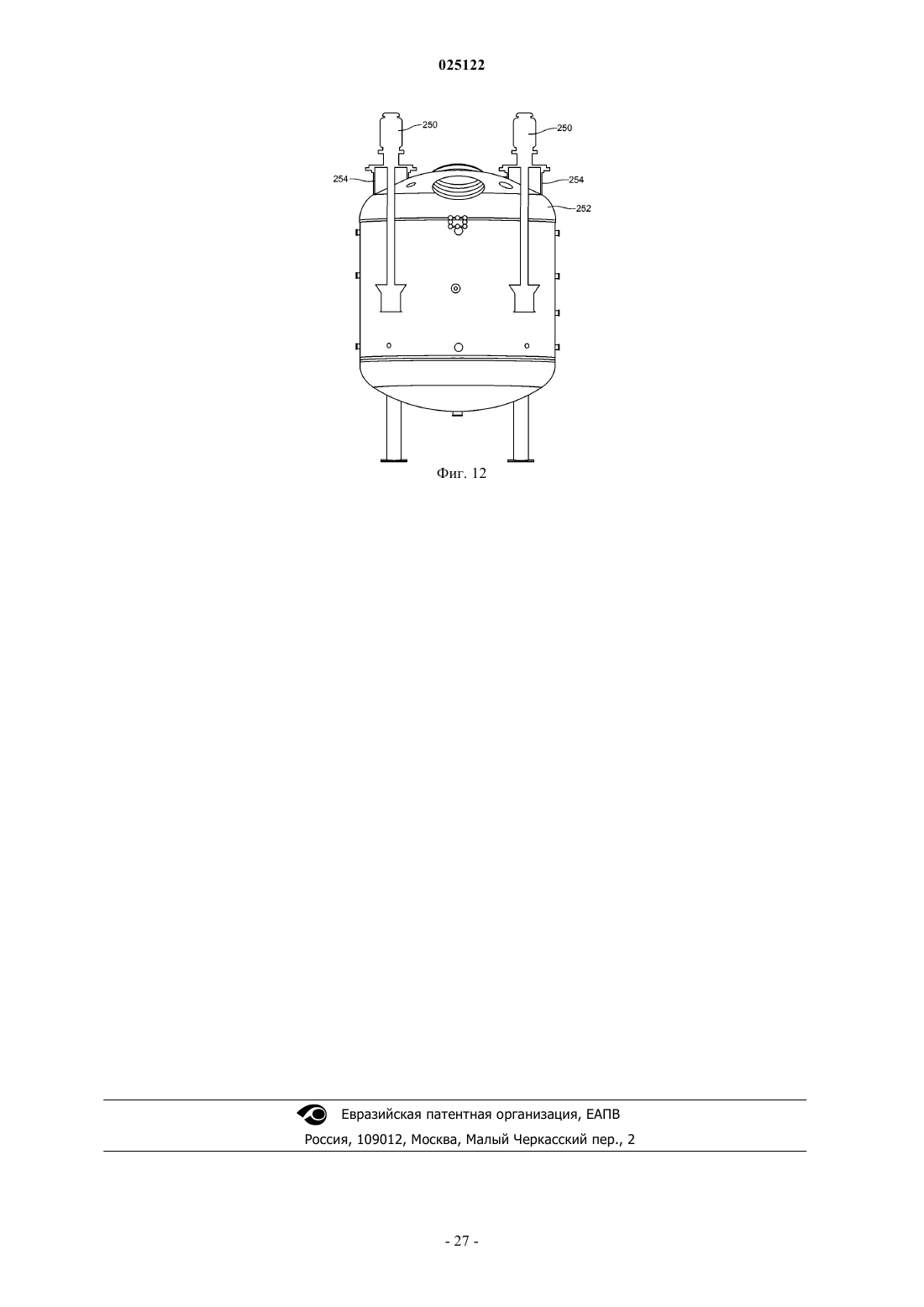

20. Способ по любому из пп.1-19, отличающийся тем, что сосуд представляет собой бак.

21. Способ по любому из пп.1-20, отличающийся тем, что исходное сырье содержит целлюлозный или лигноцеллюлозный материал.

22. Способ по любому из пп.1-21, дополнительно включающий добавление эмульгатора или поверхностно-активного вещества к смеси в сосуде.

Текст