Способ гидроформилирования с применением многоступенчатых реакторов

Номер патента: 1834

Опубликовано: 27.08.2001

Авторы: Баннинг Дональд Лерой, Брайант Дэвид Роберт, Бекер Майкл Карл, Биллиг Эрнст, Николсон Джеймс Клэйр

Формула / Реферат

1. Способ гидроформилирования одного или более продуктов в многоступенчатом реакторе, причём способ включает реакцию в указанном многоступенчатом реакторе одного или более реагентов с монооксидом углерода в присутствии металлокомплексного катализатора с фосфорорганическим лигандом и необязательно свободного фосфорорганического лиганда с получением одного или более продуктов, при таких условиях, в которых указанный металлокомплексный катализатор с фосфорорганическим лигандом, выбранный для использования, не подвергается существенной дезактивации в присутствии только монооксида углерода, и/или его селективность по нормальному продукту изменяется менее чем на 0,2% нормального продукта на 6,89 кПа (1 фунт/кв. дюйм) парциального давления монооксида углерода, и/или скорость реакции изменяется менее чем на 2% на 6,89 кПа (1 фунт/кв. дюйм) парциального давления монооксида углерода.

2. Способ по п.1, который представляет собой способ гидроформилирования для получения одного или более альдегидов в многоступенчатом реакторе, причём этот способ включает реакцию в указанном многоступенчатом реакторе одного или более олефиновых ненасыщенных соединений с монооксидом углерода и водородом в присутствии металлокомплексного катализатора с фосфорорганическим лигандом и необязательно свободного фосфорорганического лиганда с получением одного или более альдегидов, при таких условиях, в которых указанный металлокомплексный катализатор с фосфорорганическим лигандом, выбранный для использования, не подвергается существенной дезактивации в присутствии только монооксида углерода и водорода; и/или его селективность по нормальному альдегиду изменяется менее чем на 0,2% нормального альдегида на 6,89 кПа (1 фунт/кв. дюйм) парциального давления монооксида углерода, и/или скорость реакции изменяется менее чем на 2% на 6,89 кПа (1 фунт/кв. дюйм) парциального давления монооксида углерода.

3. Способ по п.1 или 2, в котором многоступенчатый реактор содержит практически вертикально ориентированный реактор; устройство для перемешивания внутри указанного реактора, причём указанное устройство для перемешивания подвижно соединено с указанным реактором и содержит удлиненный стержень, имеющий большое число лопастей, располагающихся вокруг указанного стержня, и указанное устройство для перемешивания проходит, по существу, по всей длине указанного реактора; по меньшей мере, два устройства для ввода реагентов в нижней части указанного реактора, служащие для непрерывной подачи одного или более олефиновых соединений, одного или более металлокомплексного катализатора с фосфорорганическим лигандом и источника водорода и монооксида углерода в указанный реактор; необязательно, по меньшей мере, одно устройство для ввода реагентов в верхней части указанного реактора, служащее для непрерывной подачи одного или более олефиновых соединений, одного или более металлокомплексного катализатора с фосфорорганическим лигандом и/или источника водорода и монооксида углерода в указанный реактор; по меньшей мере, одно устройство для вывода продуктов в верхней части указанного реактора, служащее для непрерывного удаления продукта, металлокомплексного катализатора с фосфорорганическим лигандом и непрореагировавших реагентов из указанного реактора; и, по меньшей мере, одну перегородку на внутренней поверхности указанного реактора, причём указанная перегородка расположена таким образом, что указанная перегородка размещается в промежутке между указанными лопастями указанного устройства для перемешивания.

4. Способ по п.3, в котором многоступенчатый реактор, кроме того, содержит устройства для отвода тепла, содержащие внешний контур и/или внутренние змеевики.

5. Способ по п.1 или 2, в котором многоступенчатый реактор содержит: практически вертикально ориентированный реакционный сосуд; несколько обычно горизонтальных перегородок, расположенных внутри указанного сосуда и разделяющих внутреннее пространство указанного сосуда на несколько камер, причём каждая указанная перегородка имеет центральное отверстие и смонтирована на внутренней стенке указанного сосуда; по меньшей мере, два входных устройства для подачи одного или более олефиновых соединений, одного или более металлокомплексного катализатора с фосфорорганическим лигандом и источника водорода и монооксида углерода в одну или более нижних камер; необязательно, по меньшей мере, одно устройство ввода для подачи одного или более олефиновых соединений, одного или более металлокомплексных катализаторов с фосфорорганическим лигандом и/или источника водорода и монооксида углерода в одну или более верхних камер; по меньшей мере, одно выпускное устройство для удаления продуктов гидроформилирования, металлокомплексных катализаторов с фосфорорганическим лигандом и непрореагировавших реагентов из одной или более верхних камер; способный вращаться обычно вертикальный ведущий вал, расположенный в центре для вращения в указанном сосуде и проходящий обычно концентрически через каждое указанное отверстие в каждой указанной перегородке; и несколько импеллеров, каждый из которых смонтирован для вращения на указанном валу и обычно расположен выше или ниже каждого указанного отверстия в указанных горизонтальных перегородках, причём указанные импеллеры имеют такой размер относительно указанных отверстий, чтобы обеспечить достаточное перемешивание указанных реагентов гидроформилирования, металлокомплексных катализаторов с фосфорорганическим лигандом и продуктов, когда они движутся от нижней камеры вверх к соседней камере, и тем самым обеспечить хорошее перемешивание металлокомплексных катализаторов с фосфорорганическим лигандом и продуктов внутри каждой камеры.

6. Способ по п.5, в котором многоступенчатый реактор, кроме того, содержит устройства для отвода тепла, содержащие внешний контур и/или внутренние змеевики.

7. Способ по п.1 или 2, в котором многоступенчатый реактор содержит вертикальный цилиндрический сосуд с несколькими стационарно расположенными горизонтальными неперфорированными перегородками, разделяющими указанный сосуд на расположенные друг над другом отделения, причём указанные перегородки имеют центральные отверстия для сообщения между указанными отделениями, выступающий бортик, расположенный по окружности центрального отверстия в каждом отделении; вал, который может вращаться, установленный по оси указанного сосуда и проходящий через указанные отделения и перемешивающие устройства на валу; устройства для подачи монооксида углерода, водорода, одного или более металлокомплексных катализаторов с фосфорорганическим лигандом и одного или более олефиновых соединений в самое нижнее отделение; и устройства для удаления полученного альдегида, металлокомплексного катализатора с фосфорорганическим лигандом и непрореагировавших реагентов из самого верхнего отделения.

8. Способ по п.1 или 2, в котором многоступенчатый реактор содержит реакционный сосуд с удлинённой, обычно цилиндрической камерой внутри; вал мешалки, проходящий коаксиально через камеру, причём вал выходит наружу из камеры и снабжён устройствами для приведения его в движение; несколько поперечных перегородок в камере с отверстиями в их центрах, вокруг вала мешалки, разделяющих камеру на прямой ряд отделений, открыто сообщающихся друг с другом; мешалку для обеспечения существенно полного обратного смешения в каждом отделении; вертикальные перегородки в каждом отделении, направленные радиально к центру, для предотвращения завихрений в перемешиваемой жидкости, предназначенные для получения в каждом отделении при вращении мешалки кругового потока жидкости и газа от периферии мешалки к периферийной стенке камеры и отсюда вдоль камеры в каждом направлении вдоль стенок отделения и оттуда радиально внутрь камеры рядом с указанными перегородками по направлению к валу мешалки; устройства для ввода монооксида углерода, водорода, одного или более металлокомплексных катализаторов с фосфорорганическим лигандом и одного или более олефиновых соединений в самое нижнее отделение; и устройства для отвода полученного альдегида, металлокомплексного катализатора с фосфорорганическим лигандом и непрореагировавших реагентов из самого верхнего отделения.

9. Способ по п.1 или 2, т котором многоступенчатый реактор содержит несколько реакционных ступеней, которые физически разделены плоскими перегородками с переходами от одной реакционной ступени к другой реакционной ступени, где указанные переходы являются таковыми, что обратный поток газа и жидкости сводится к минимуму.

10. Способ по п.1 или 2, в котором многоступенчатый реактор содержит несколько реакционных ступеней, которые разделены специально спроектированными схемами смешения, которые создают области с различными концентрациями и дают возможность газу и жидкости перетекать из одной реакционной ступени в другую реакционную ступень.

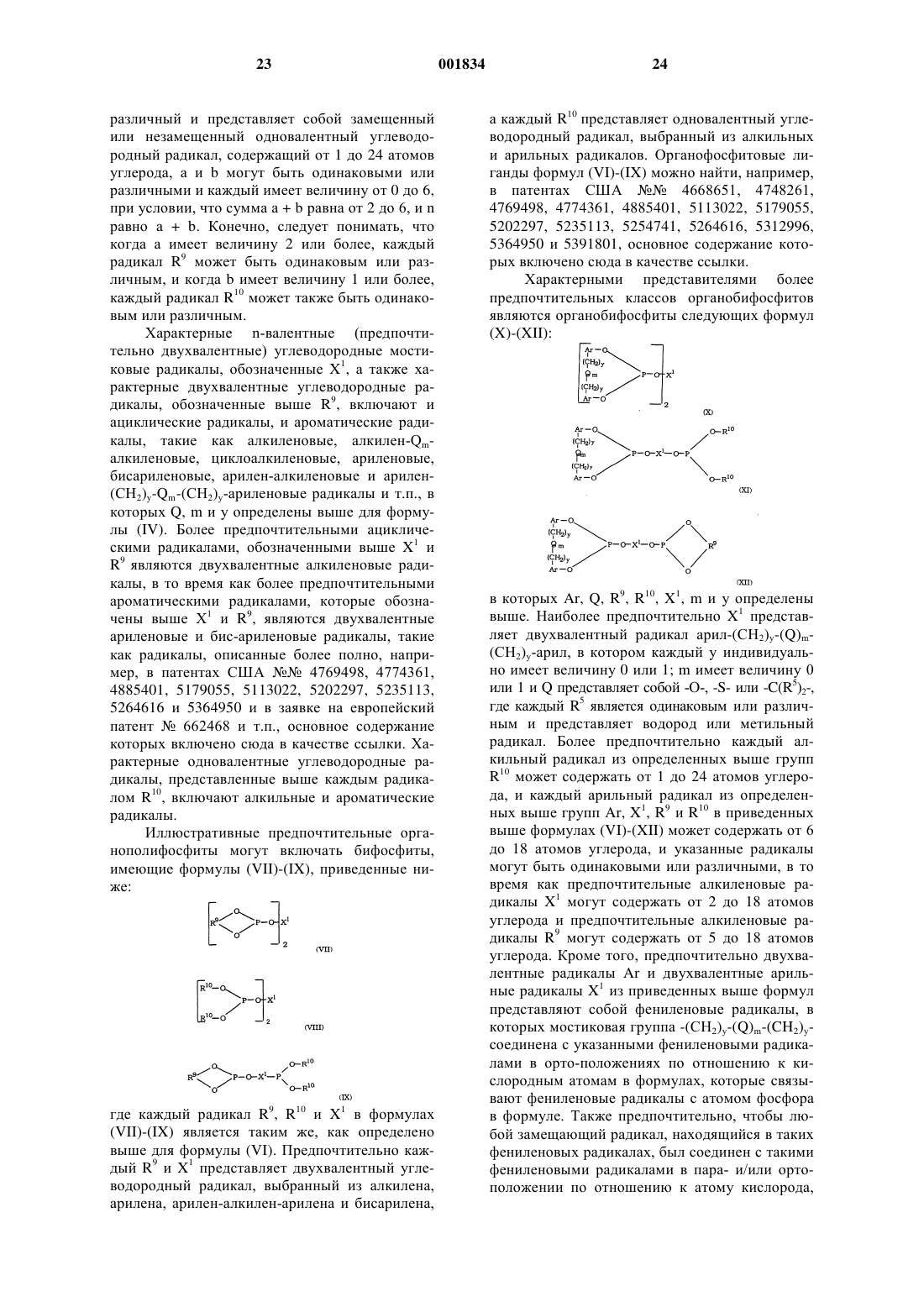

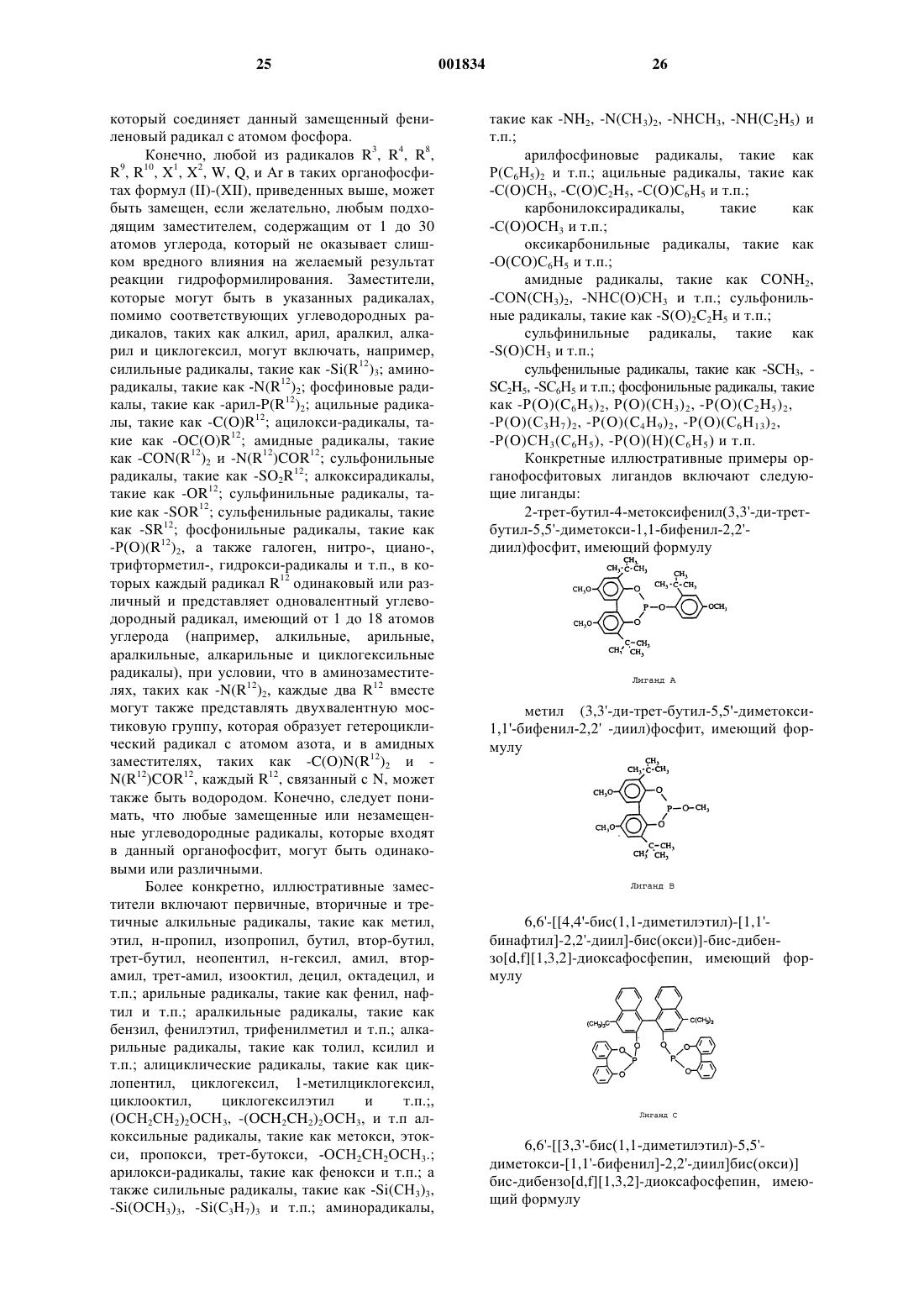

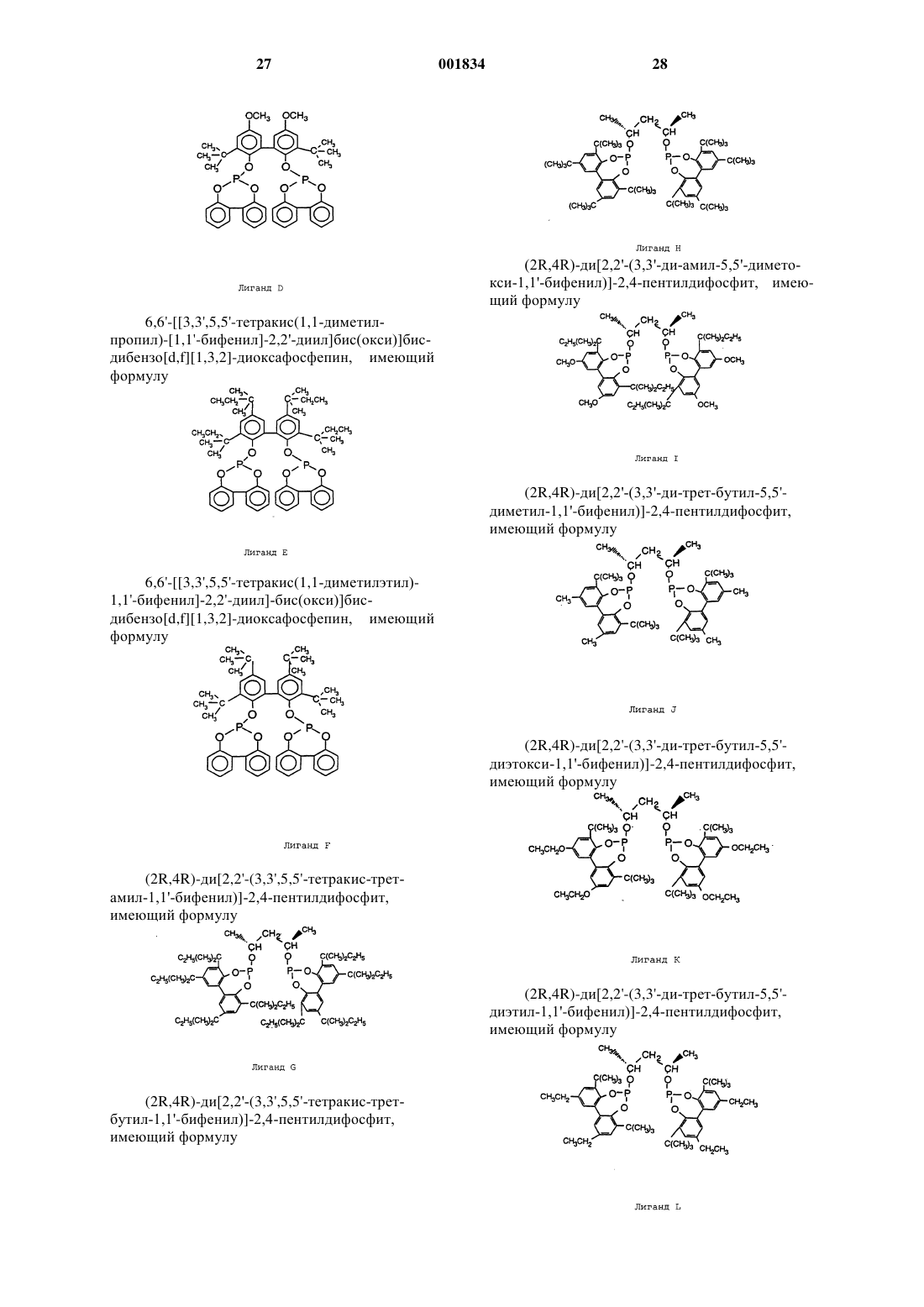

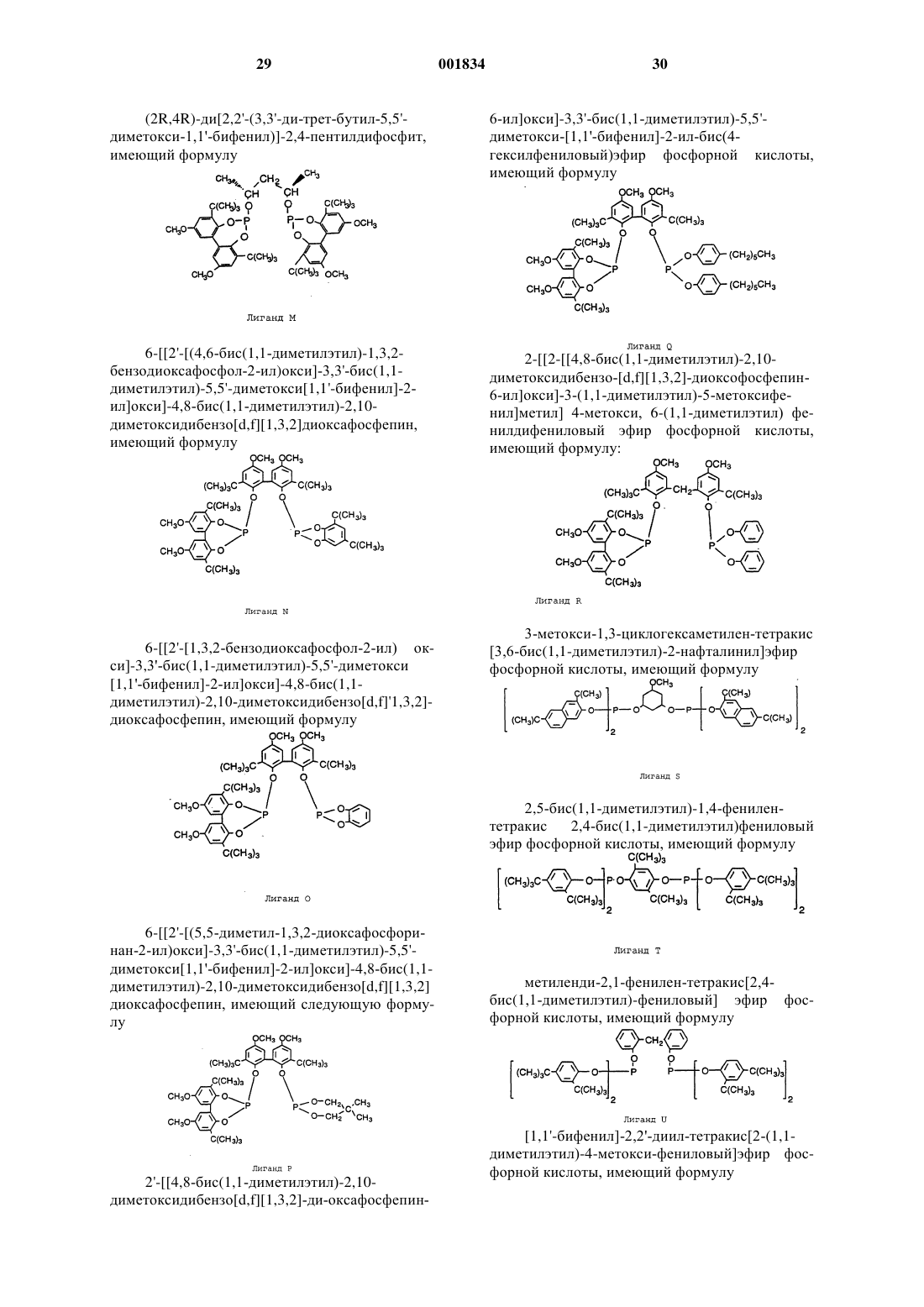

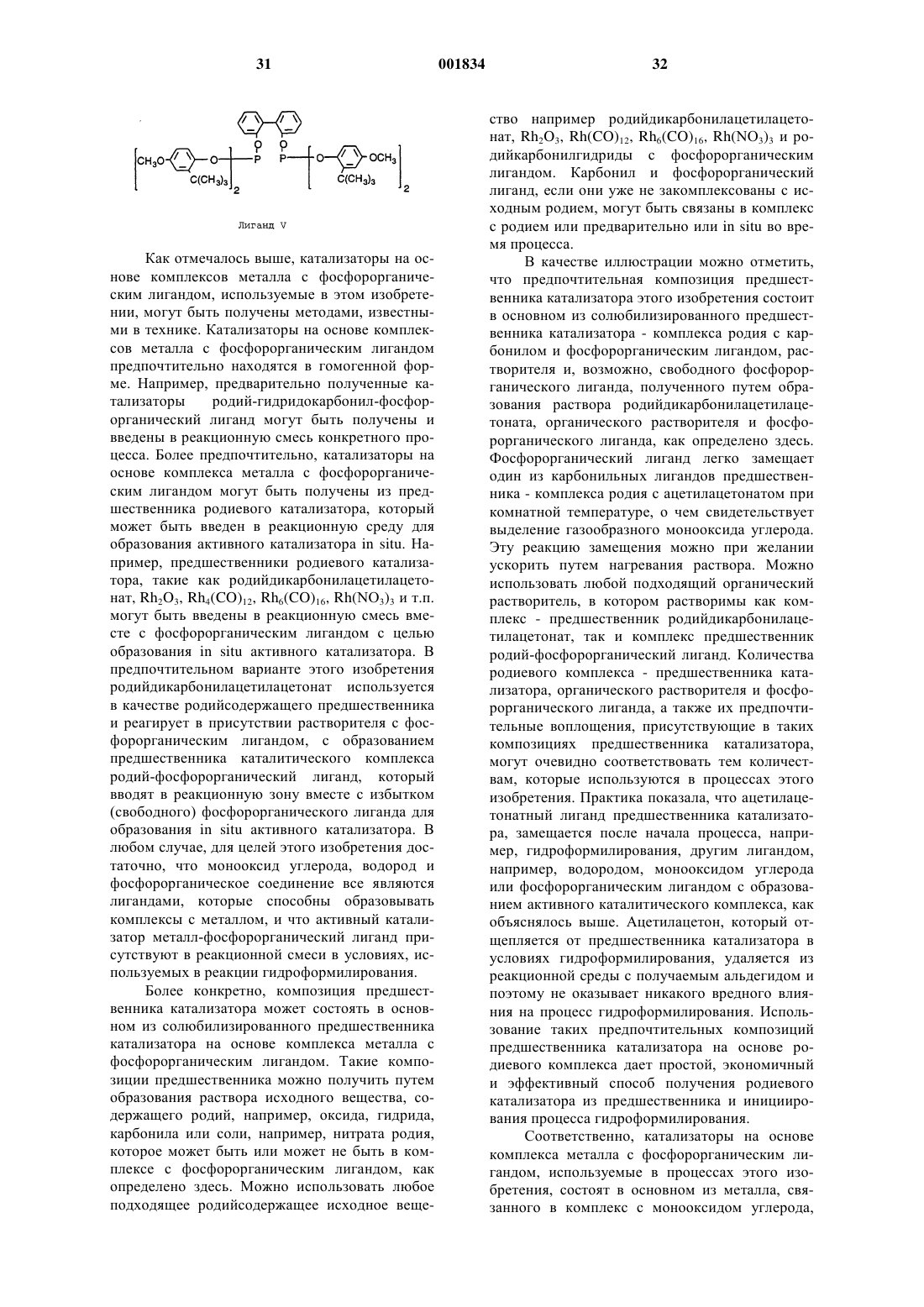

11. Способ по любому из предшествующих пунктов, где указанный металлокомплексный катализатор с фосфорорганическим лигандом, содержит родий в комплексе с фосфорорганическим лигандом, имеющим формулу, выбранную из:

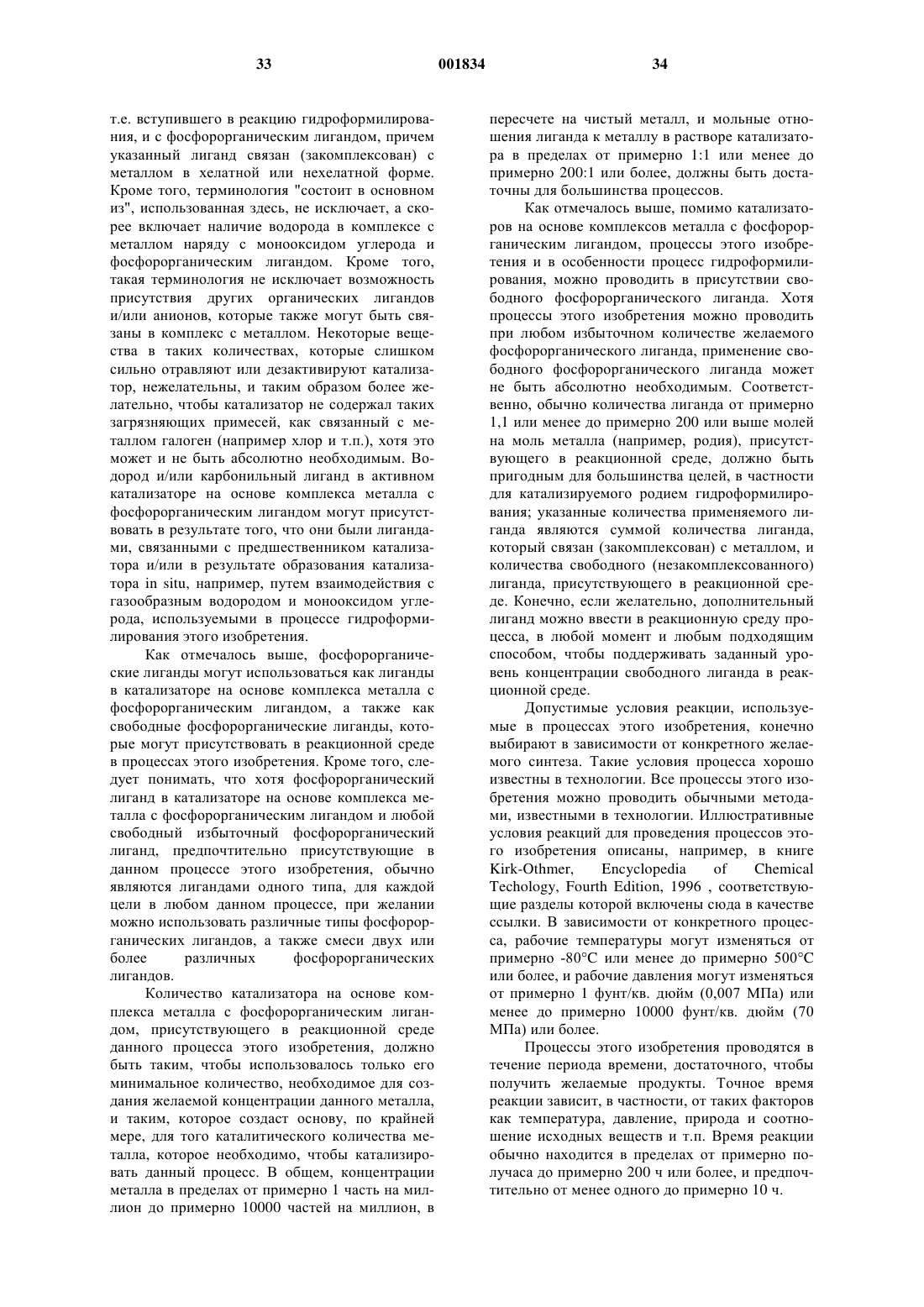

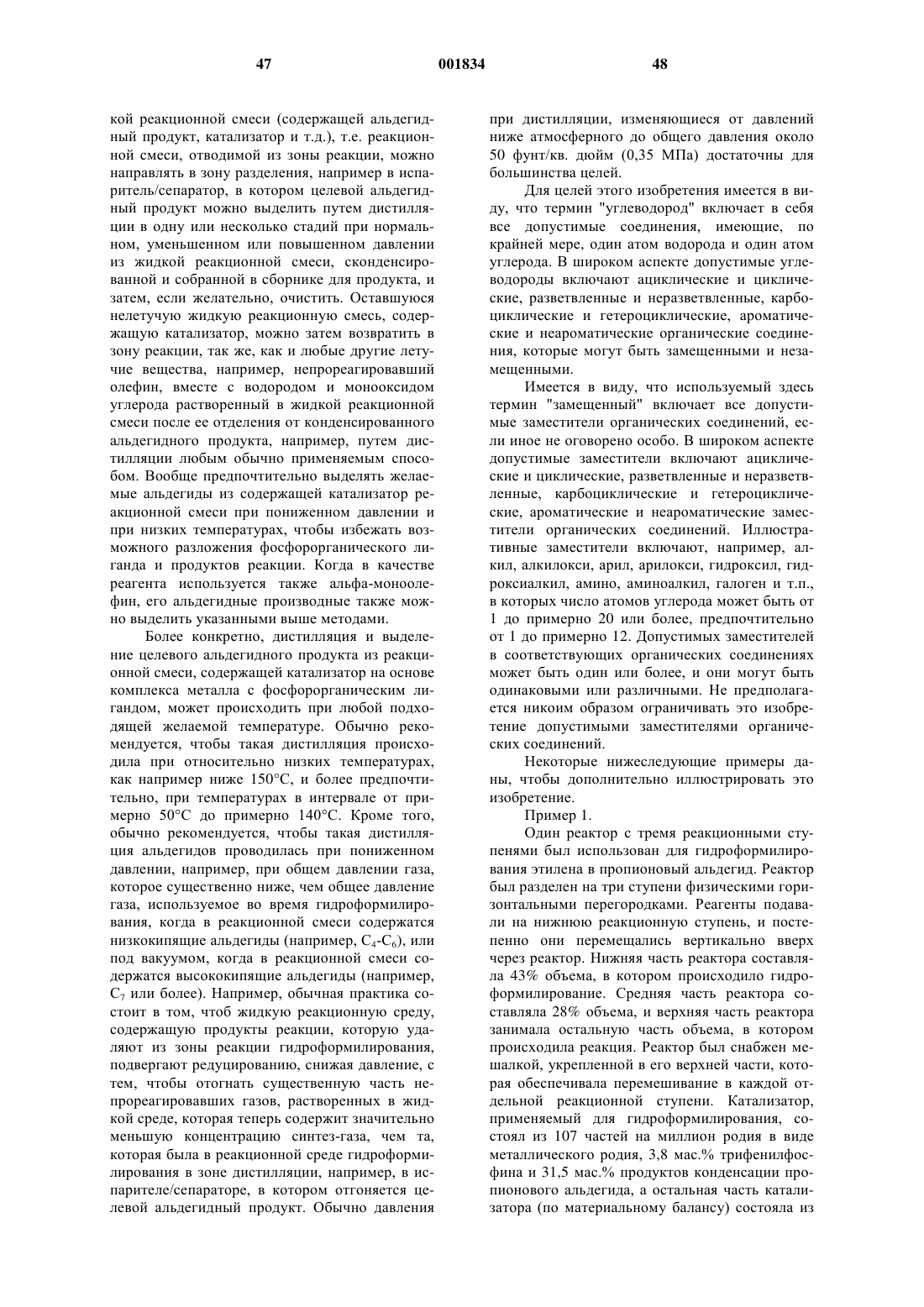

(i) триорганофосфинового лиганда, представленного формулой

где R1 является одинаковым или различным и представляет собой замещённый или незамещённый одновалентный углеводородный радикал, содержащий от 1 до 24 атомов углерода или более;

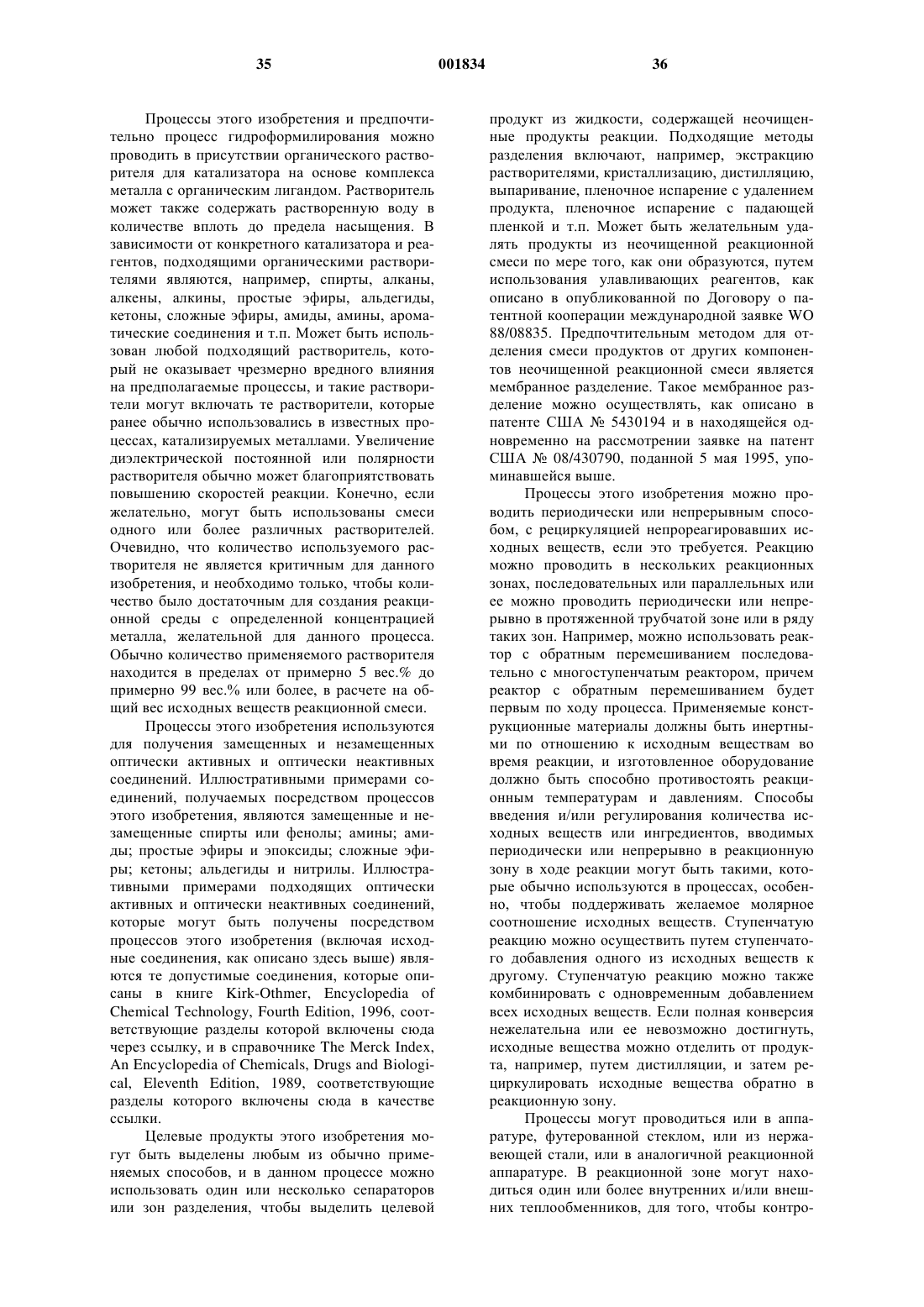

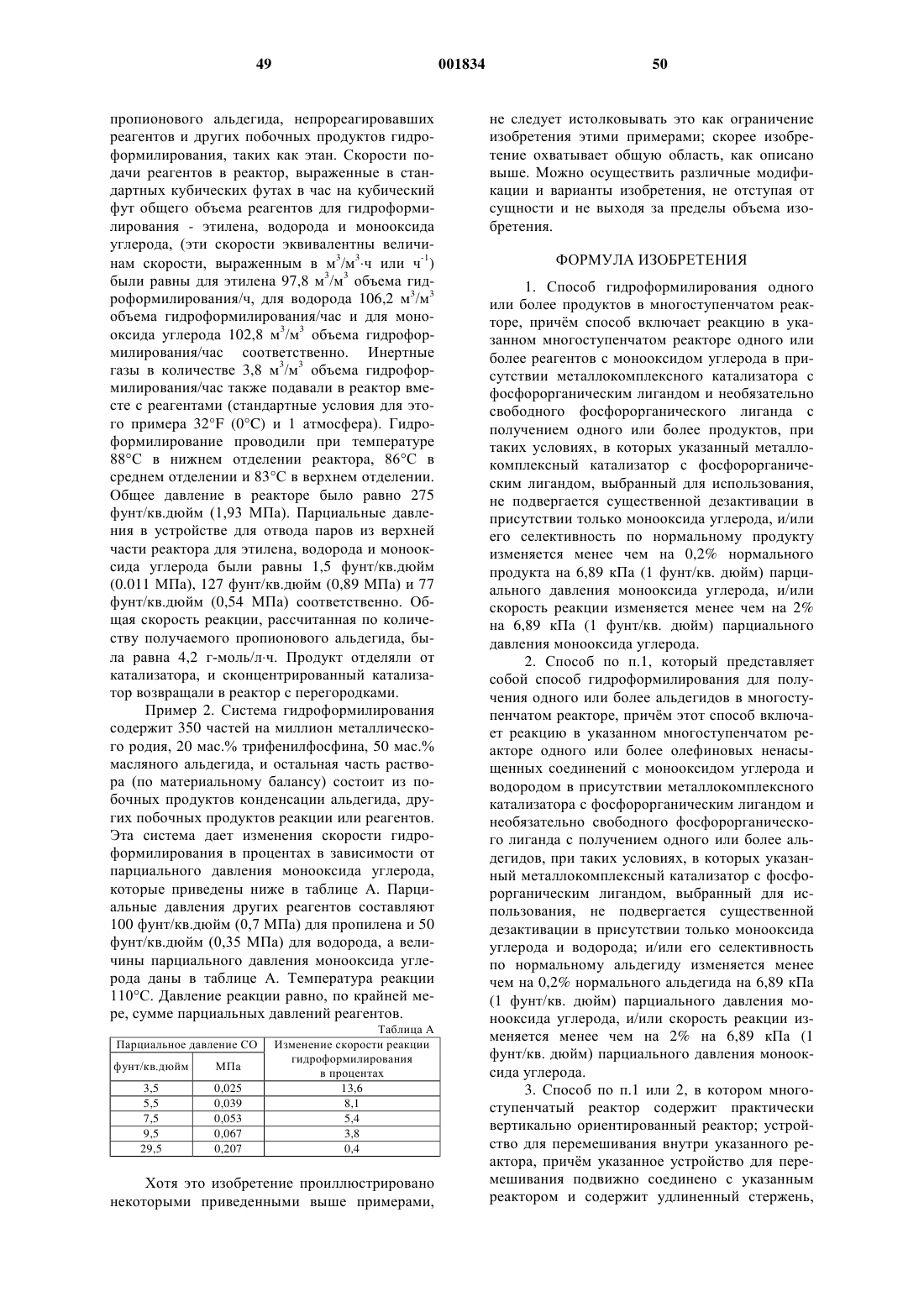

(ii) моноорганофосфита, представленного формулой

где R3 представляет собой замещённый или незамещённый трёхвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более;

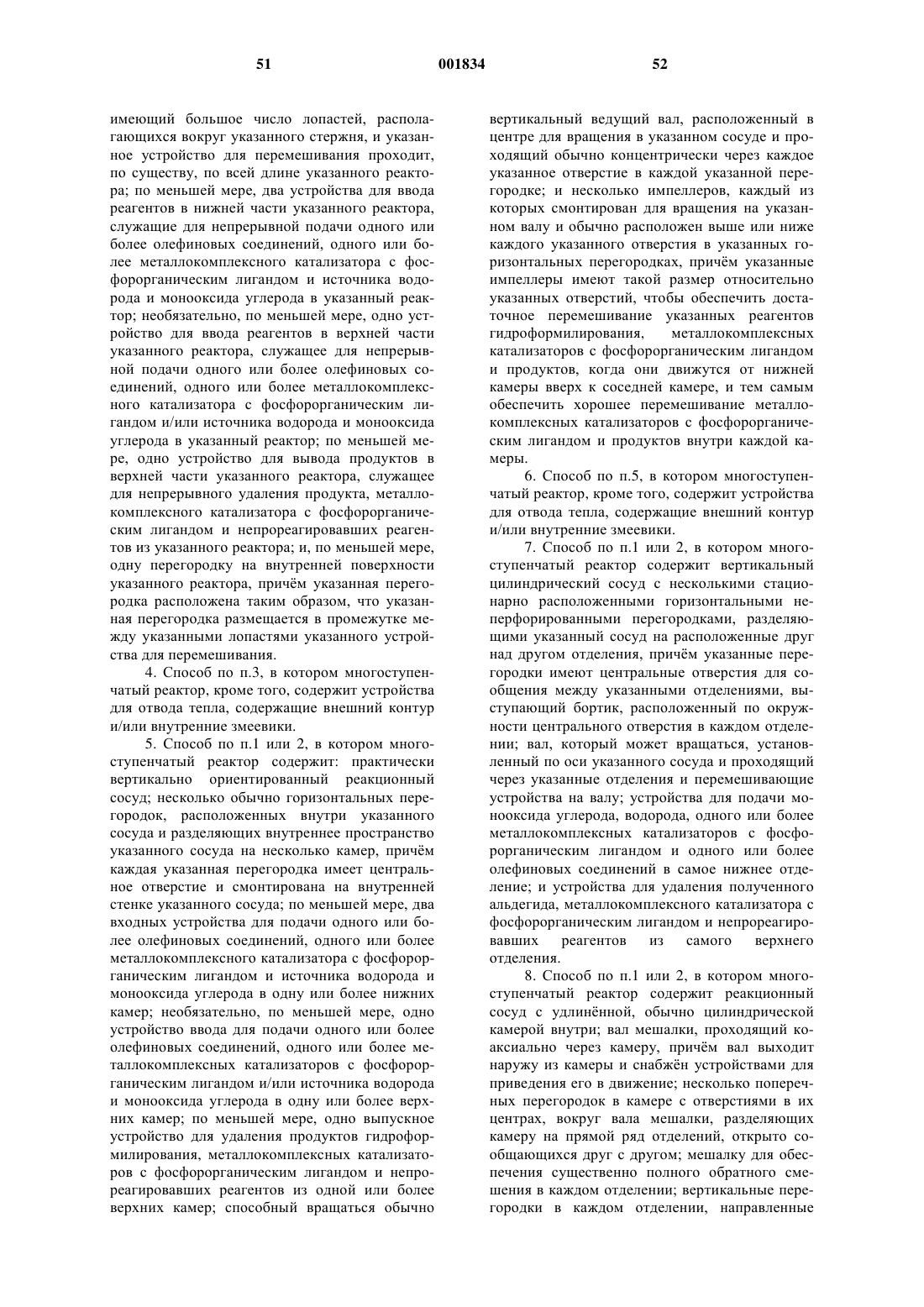

(iii) диорганофосфита, представленного формулой:

где R4 представляет собой замещённый или незамещённый двухвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода или более, a W представляет собой замещённый или незамещённый одновалентный углеводородный радикал, содержащий от 1 до 18 атомов углерода или более;

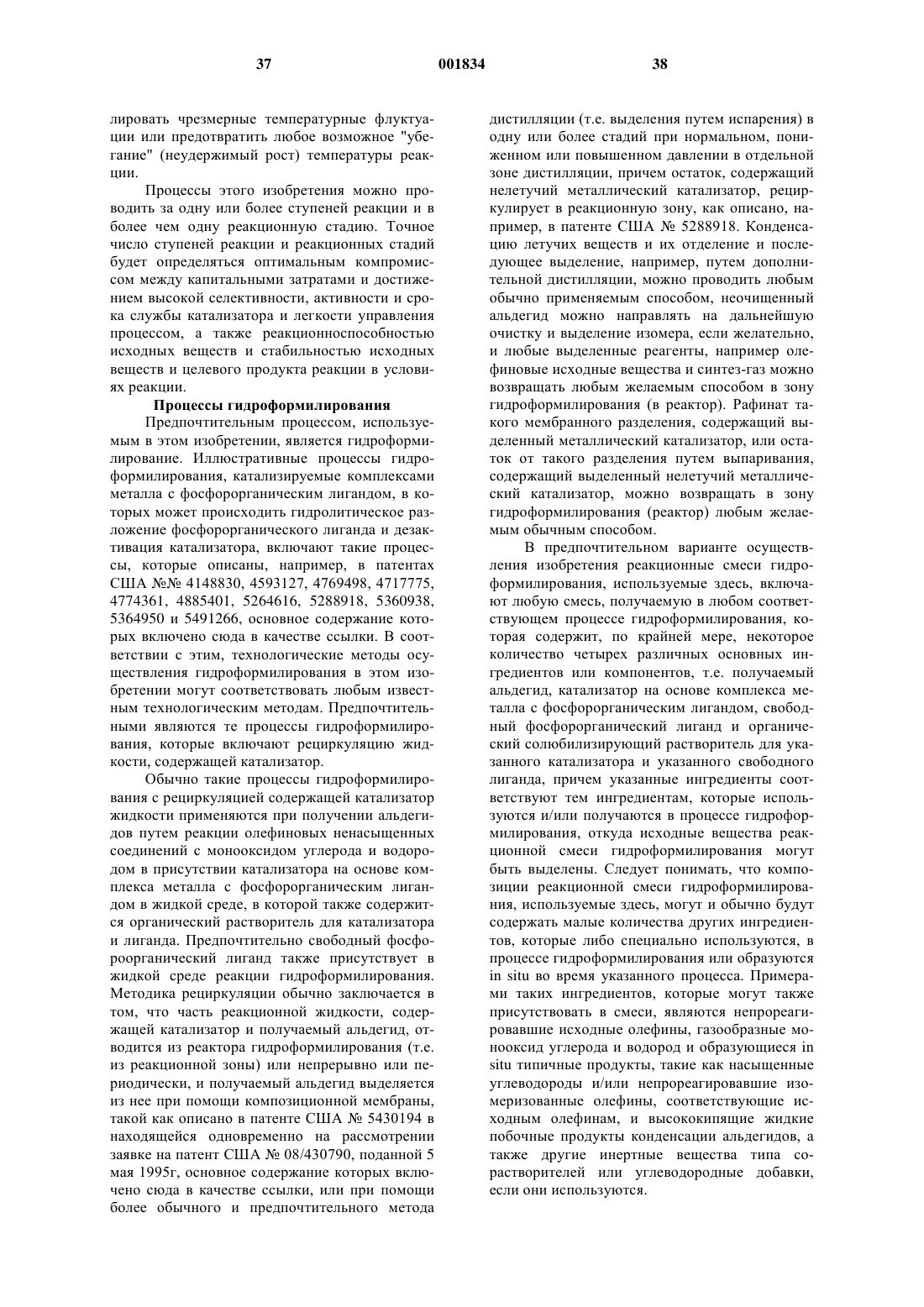

(iv) триорганофосфита, представленного формулой

где каждый из R8 является одним и тем же или различным и представляет собой замещённый или незамещённый одновалентный углеводородный радикал; и

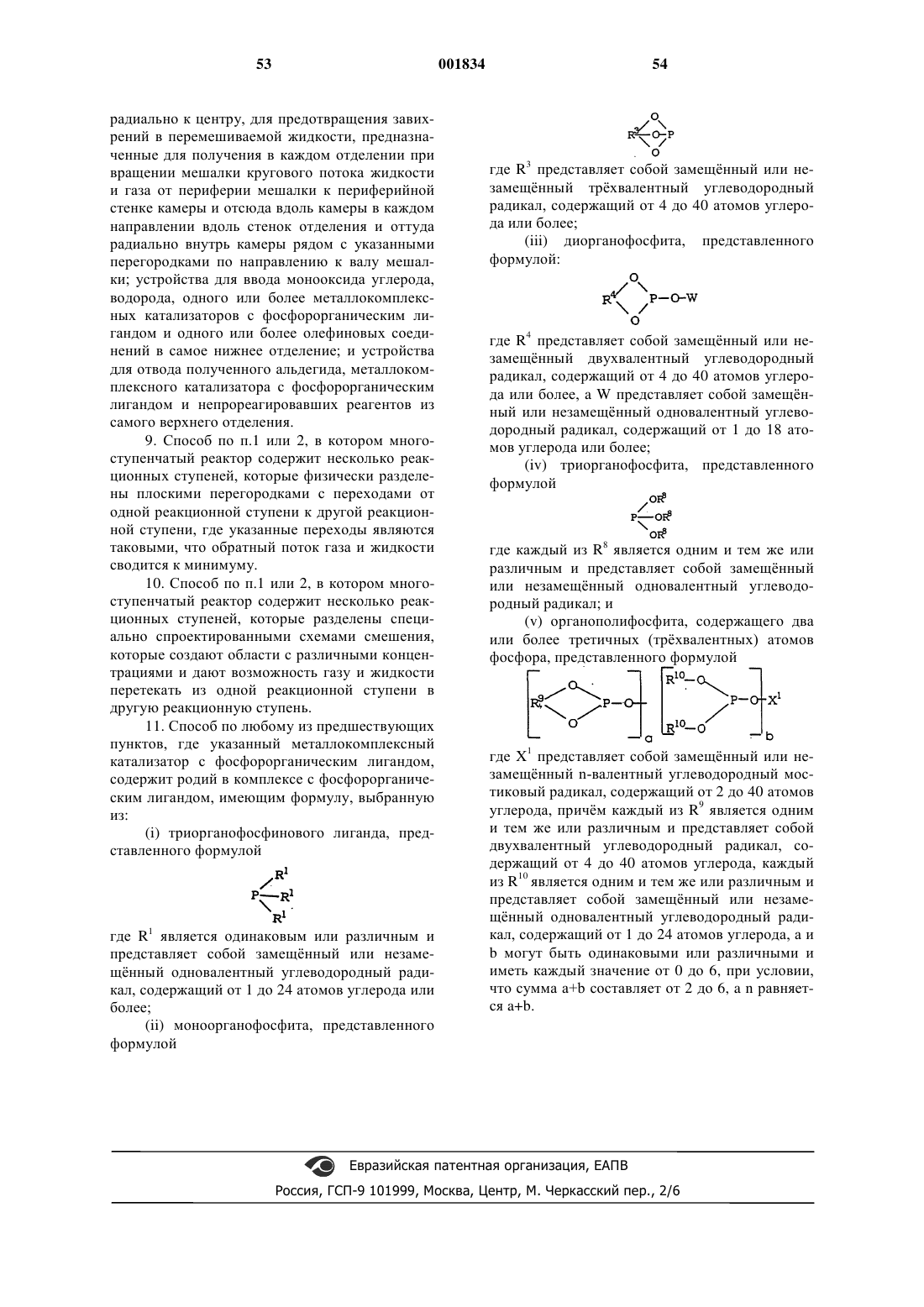

(v) органополифосфита, содержащего два или более третичных (трёхвалентных) атомов фосфора, представленного формулой

где X1 представляет собой замещённый или незамещённый n-валентный углеводородный мостиковый радикал, содержащий от 2 до 40 атомов углерода, причём каждый из R9 является одним и тем же или различным и представляет собой двухвалентный углеводородный радикал, содержащий от 4 до 40 атомов углерода, каждый из R10 является одним и тем же или различным и представляет собой замещённый или незамещённый одновалентный углеводородный радикал, содержащий от 1 до 24 атомов углерода, а и b могут быть одинаковыми или различными и иметь каждый значение от 0 до 6, при условии, что сумма а+b составляет от 2 до 6, a n равняется a+b.

Текст