Полимерная композиция, силовой кабель, включающий полимерную композицию, и способ его получения

Формула / Реферат

1. Сшиваемая полимерная композиция, включающая полиолефин и сшивающий агент, характеризующаяся электропроводностью 150 фСм/м или менее, измеренной при 70°С и среднем электрическом поле 30 кВ/мм на недегазированном образце в виде пластины толщиной 1 мм, состоящем из сшитой полимерной композиции, в соответствии с методом (1) определения проводимости постоянного тока, как описано в разделе описания "Методы определения", где

где сшивающий агент представляет собой пероксид;

где полиолефин представляет собой ненасыщенный полимер ПЭНП, выбранный из ненасыщенного гомополимера ПЭНП или ненасыщенного сополимера ПЭНП этилена с одним или более сомономерами, и где ненасыщенный полимер ПЭНП содержит винильные группы и общее количество винильных групп, присутствующих в ненасыщенном ПЭНП, составляет более 0,05/1000 атомов углерода, и

где полиолефин получен способом, выполняемым при высоком давлении и включающим:

а) сжатие одного или более мономеров под давлением в компрессоре с использованием компрессорного масла для смазки, где компрессорное масло включает минеральное масло,

б) полимеризацию мономера при необходимости с одним или более сомономерами в зоне полимеризации в присутствии минерального масла,

в) отделение полученного полиолефина от непрореагировавших веществ и извлечение отделенного полиолефина в зоне извлечения.

2. Полимерная композиция по п.1, в которой минеральное масло представляет собой белое минеральное масло для пластмасс, используемых в контакте с пищей, удовлетворяющее требованиям к белым минеральным маслам, изложенным в Европейской директиве 2002/72/ЕС от 6 августа 2002 года, приложение V.

3. Полимерная композиция по любому из предшествующих пунктов, характеризующаяся электропроводностью 140 фСм/м или менее, предпочтительно 130 фСм/м или менее, предпочтительно 120 фСм/м или менее, предпочтительно 100 фСм/м или менее, предпочтительно от 0,01 до 90 фСм/м, более предпочтительно от 0,05 до 90 фСм/м, более предпочтительно от 0,1 до 80 фСм/м, более предпочтительно от 0,5 до 75 фСм/м, измеренной при 70°С и среднем электрическом поле 30 кВ/мм на недегазированном образце в виде пластины толщиной 1 мм, состоящем из сшитой полимерной композиции, в соответствии с методом (1) определения проводимости постоянного тока, как описано в разделе описания "Методы определения".

4. Полимерная композиция по любому из предшествующих пунктов, характеризующаяся электропроводностью 0,27 фСм/м или менее, предпочтительно 0,25 фСм/м или менее, более предпочтительно от 0,001 до 0,23 фСм/м, измеренной при 20°С и среднем электрическом поле 40 кВ/мм на дегазированном образце в виде пластины толщиной 0,5 мм, состоящем из сшитой полимерной композиции, в соответствии с методом (2) определения проводимости постоянного тока, как описано в разделе описания "Методы определения".

5. Полимерная композиция по любому из предшествующих пунктов, включающая перед сшиванием пероксид, и количество пероксида составляет по меньшей мере 35 ммоль -О-О-/кг полимерной композиции, предпочтительно по меньшей мере 36 ммоль -О-О-/кг полимерной композиции, 37 ммоль -О-О-/кг полимерной композиции или более, предпочтительно от 37 до 90 ммоль -О-О-/кг полимерной композиции, более предпочтительно от 37 до 75 ммоль -О-О-/кг полимерной композиции.

6. Полимерная композиция по любому из предшествующих пунктов, дополнительно включающая антиоксидант или антиоксиданты, выбранные из пространственно-затрудненных или частично затрудненных фенолов, ароматических аминов, алифатических пространственно-затрудненных аминов, органических фосфитов или фосфонитов, тиосоединений и их смесей, предпочтительно из тиосоединений, включающих серосодержащие фенольные антиоксиданты, предпочтительно выбранные из тиобисфенолов;

и возможный ингибитор преждевременного сшивания или ингибиторы преждевременного сшивания, выбранные из аллиловых соединений, таких как димеры ароматических альфа-метилалкениловых мономеров, предпочтительно 2,4-дифенил-4-метил-1-пентен, замещенные или незамещенные дифенилэтилены, производные хинона, производные гидрохинона, монофункциональные винилсодержащие сложные и простые эфиры, моноциклические углеводороды, содержащие по меньшей мере две или более двойные связи, или их смеси.

7. Полимерная композиция по любому из предшествующих пунктов, в которой полиолефин представляет собой ненасыщенный полимер ПЭНП, выбранный из ненасыщенного гомополимера ПЭНП или ненасыщенного сополимера ПЭНП этилена с одним или более сомономерами, и включает общее количество двойных углерод-углеродных связей на 1000 атомов углерода более 0,4/1000 атомов углерода.

8. Полимерная композиция по любому из предшествующих пунктов, в которой ненасыщенный полимер ПЭНП содержит винильные группы и общее количество винильных групп, присутствующих в ненасыщенном ПЭНП, предпочтительно составляет более 0,08/1000 атомов углерода и наиболее предпочтительно более 0,11/1000 атомов углерода.

9. Полимерная композиция по любому из пп.1-8, в которой ненасыщенный сополимер ПЭНП представляет собой ненасыщенный сополимер ПЭНП этилена по меньшей мере с одним полиненасыщенным сомономером и при необходимости с одним или более другими сомономерами; предпочтительно полиненасыщенный сомономер состоит из неразветвленной углеродной цепи, содержащей по меньшей мере 8 атомов углерода и по меньшей мере 4 атома углерода между несопряженными двойными связями, по меньшей мере одна из которых является концевой, более предпочтительно указанный полиненасыщенный сомономер представляет собой диен, предпочтительно диен, содержащий по меньшей мере 8 атомов углерода, причем первая углерод-углеродная двойная связь является концевой и вторая углерод-углеродная двойная связь является несопряженной с первой, еще более предпочтительно диен выбран из C8-C14 несопряженных диенов или их смесей, более предпочтительно из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена, 7-метил-1,6-октадиена, 9-метил-1,8-декадиена или их смесей, еще более предпочтительно из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена или любой их смеси.

10. Полимерная композиция по любому из предшествующих пунктов, в которой полиолефин содержит винильные группы в общем количестве более 0,20/1000 атомов углерода, еще более предпочтительно более 0,30/1000 атомов углерода.

11. Сшитая полимерная композиция, полученная посредством сшивания полимерной композиции по любому из предшествующих пунктов.

12. Применение полимерной композиции по любому из пп.1-10 для получения по меньшей мере одного слоя сшиваемого силового кабеля.

13. Сшиваемый силовой кабель, включающий проводник, окруженный по меньшей мере одним изоляционным слоем, где по меньшей мере один изоляционный слой содержит полимерную композицию по любому из пп.1-10 перед его сшиванием.

14. Сшитый силовой кабель, включающий проводник, окруженный по меньшей мере одним изоляционным слоем, где по меньшей мере один изоляционный слой включает сшитую полимерную композицию по п.11.

15. Способ получения силового кабеля, включающий следующие стадии:

нанесение на проводник внутреннего полупроводящего слоя, содержащего первую полупроводящую композицию, изоляционного слоя, содержащего полимерную композицию, и внешнего полупроводящего слоя, содержащего вторую полупроводящую композицию, где изоляционный слой содержит полимерную композицию по любому из пп.1-10, которая включает полиолефин и сшивающий агент, с получением силового кабеля по п.13.

16. Способ по п.15, дополнительно включающий стадию сшивания, по меньшей мере, полиолефина в полимерной композиции изоляционного слоя в присутствии сшивающего агента и при условиях сшивания с получением силового кабеля по п.14.

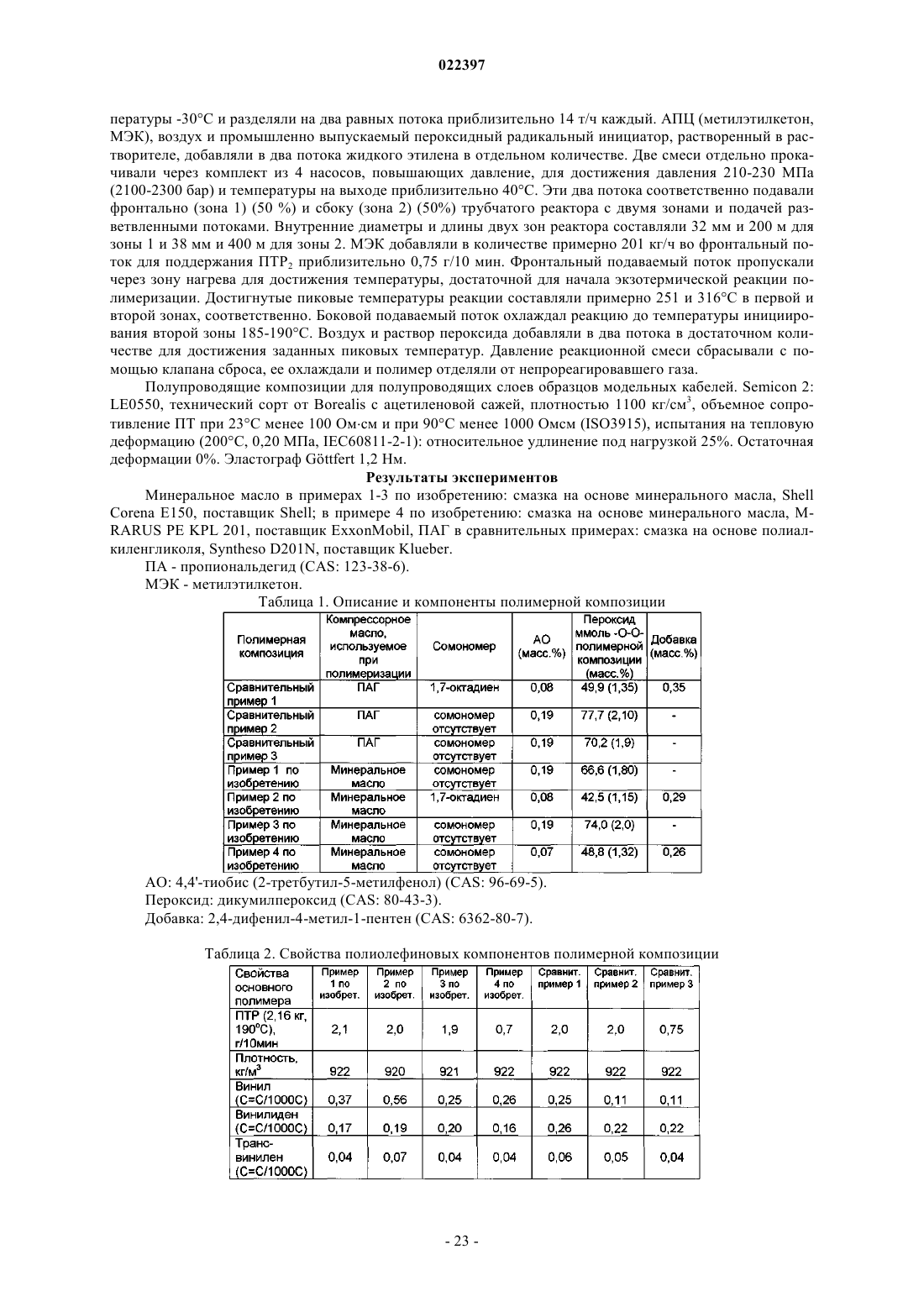

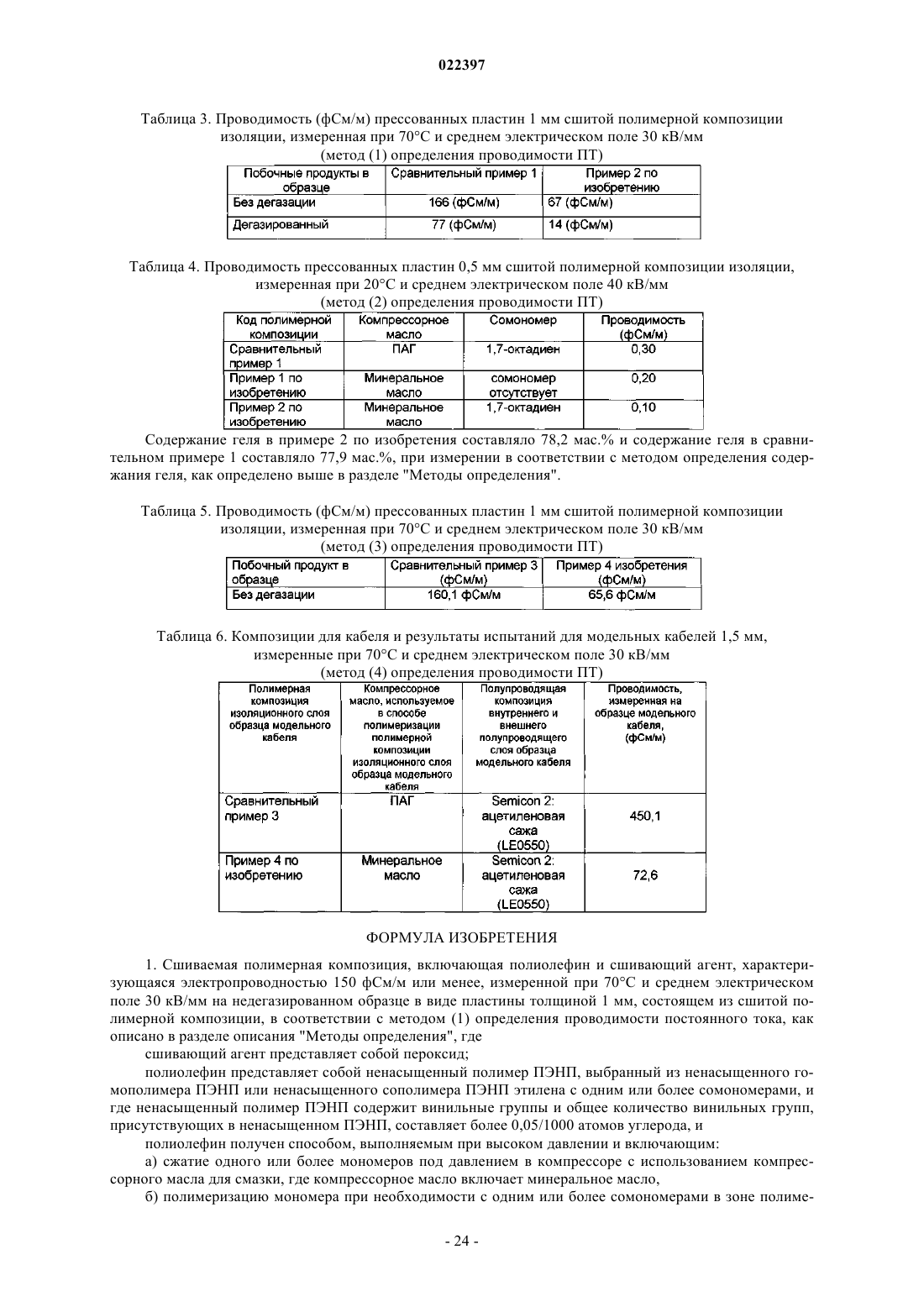

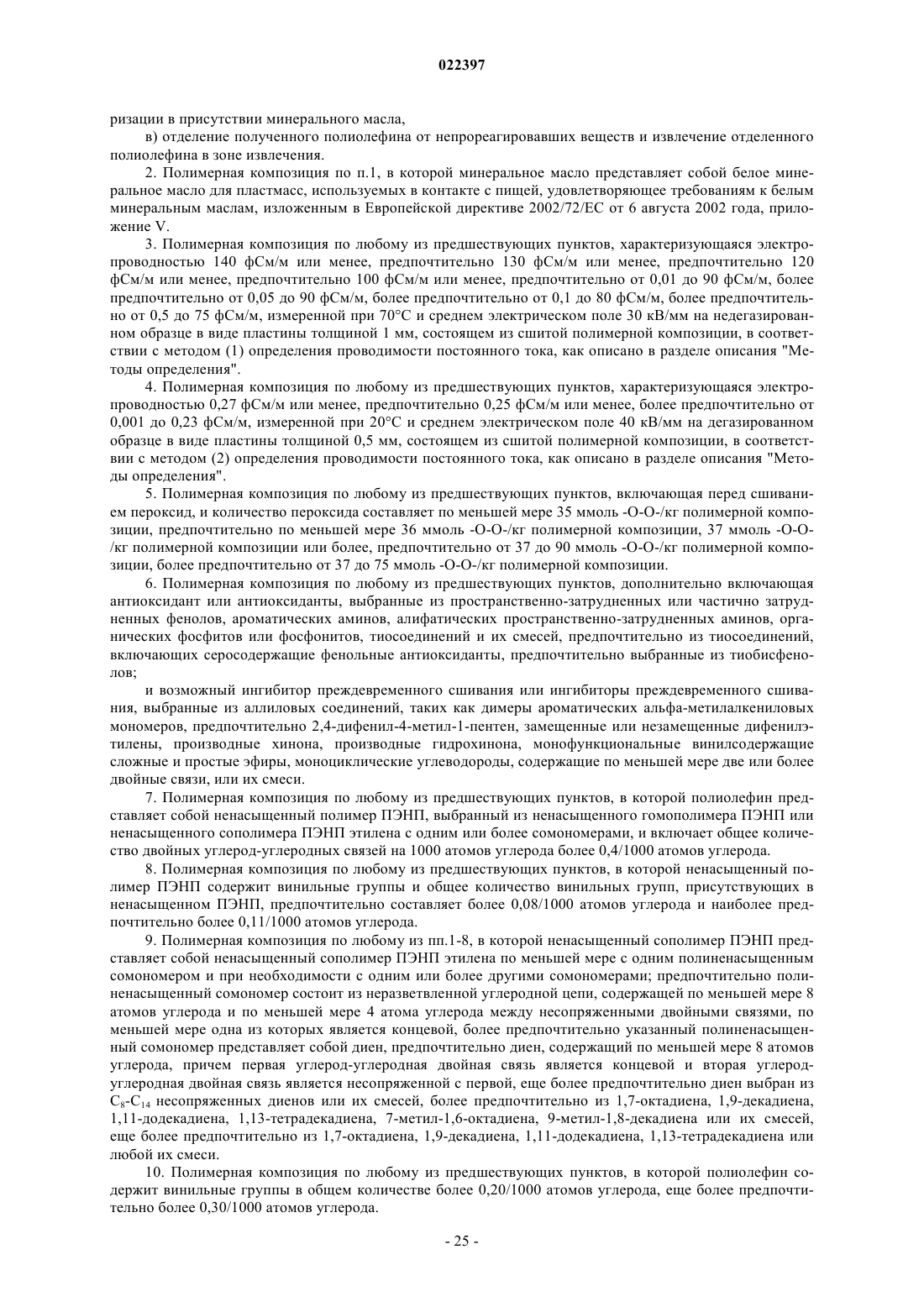

Текст