Углеродный материал с сульфированным электропроводящим привитым полимером для использования в топливных элементах

Формула / Реферат

1. Каталитическая композиция, включающая измельченный углеродистый материал, сульфированный электропроводящий полимер, содержащий гетероатом, и частицы металла, однородно распределенные в композиции, причем сульфированный электропроводящий полимер привит к углеродистому материалу.

2. Композиция по п.1, в которой углеродистым материалом является технический углерод.

3. Композиция по п.1, в которой углеродистый материал включает графит, наноуглерод, фуллерен, фуллереновый материал, тонко измельченный углерод или их смеси.

4. Композиция по п.1, в которой углеродистый материал составляет меньше, чем 98% композиции.

5. Композиция по п.1, в которой углеродистый материал составляет от 50 до 80% композиции.

6. Композиция по п.1, в которой электропроводящий полимер включает полианилин, полипиррол, полифуран, политиофен или их смеси.

7. Композиция по п.1, в которой электропроводящий полимер включает полианилин, полипиррол, полифуран, политиофен, поли(п-фениленоксид), поли(п-фениленсульфид), их замещенный электропроводящий полимер или их смеси.

8. Композиция по п.1, в которой гетероатомом является N, О или S.

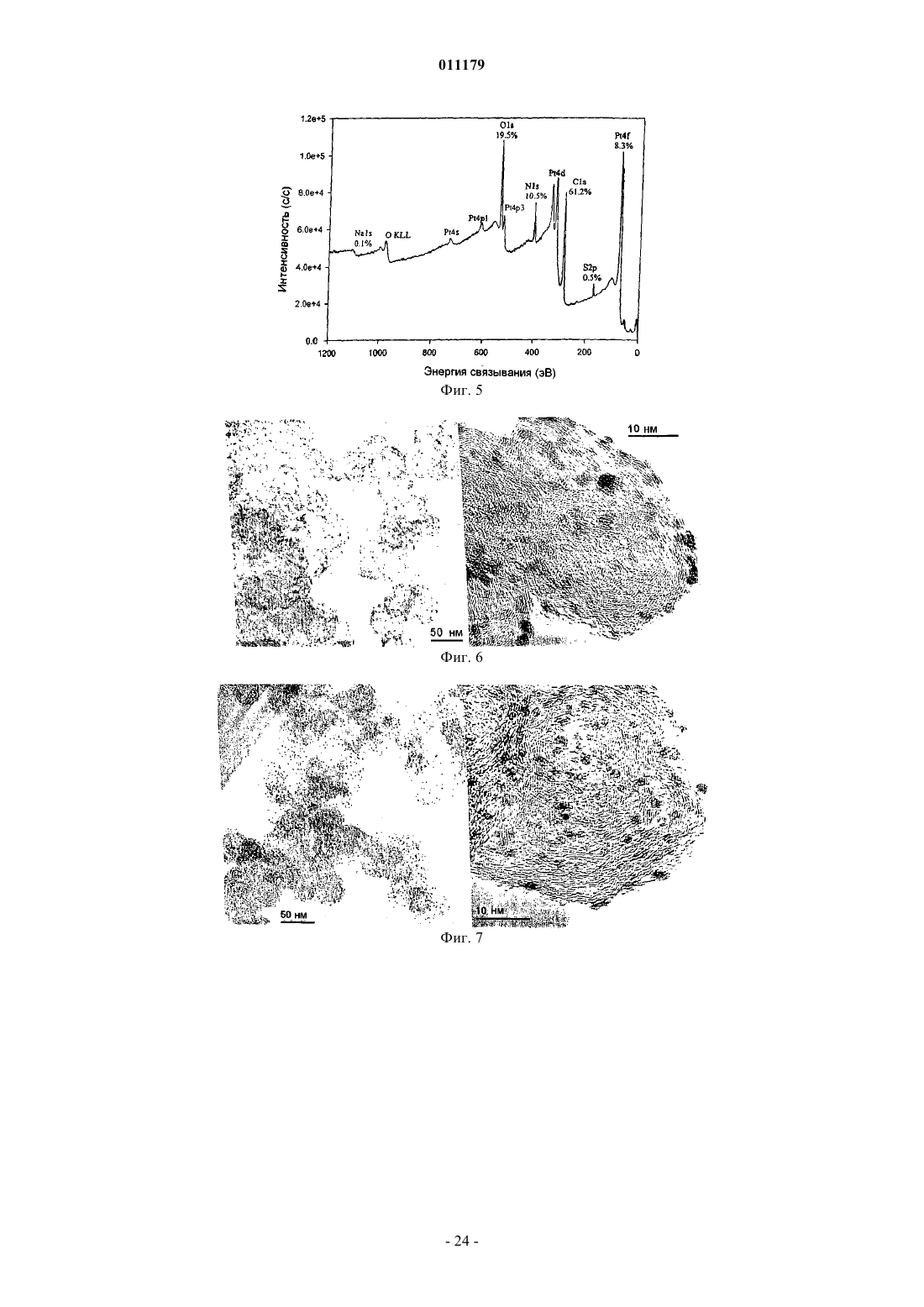

9. Композиция по п.1, в которой гетероатом составляет 0,2-15 ат.% композиции согласно данным химического анализа методом сканирования электронов (ЭСХА).

10. Композиция по п.1, в которой электропроводящий полимер составляет от 2 до 50% композиции.

11. Композиция по п.1, в которой сульфированный электропроводящий полимер составляет от 20 до 50% композиции.

12. Композиция по п.1, в которой полимер включает от примерно 0,1 до примерно 3 эквивалентов сульфонатных групп на мономерное звено.

13. Композиция по п.12, в которой полимер включает примерно 0,4 эквивалента сульфонатных групп на мономерное звено.

14. Композиция по п.12, в которой полимер включает примерно 1 эквивалент сульфонатных групп на мономерное звено.

15. Композиция по п.12, в которой полимер включает примерно 2 эквивалента сульфонатных групп на мономерное звено.

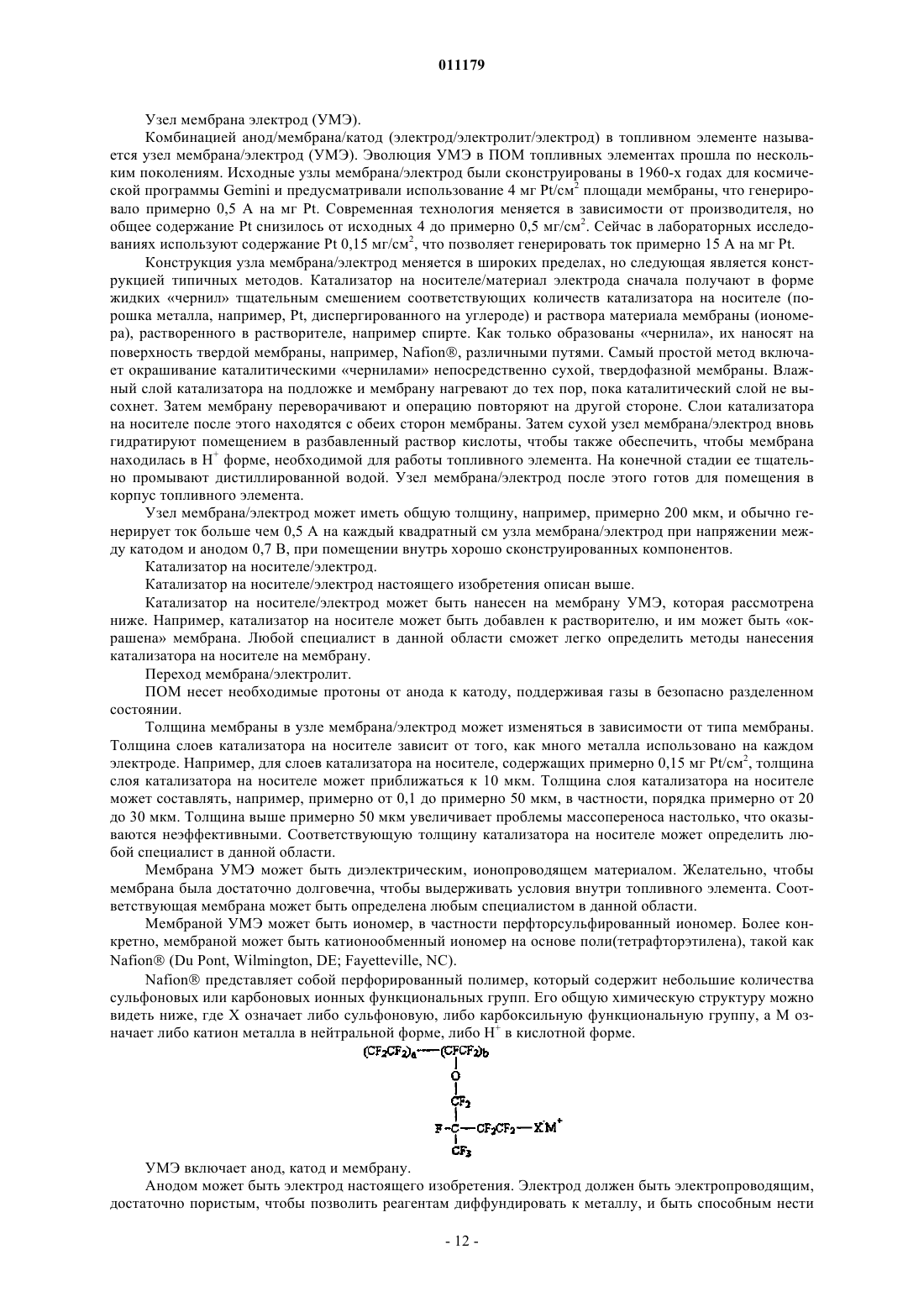

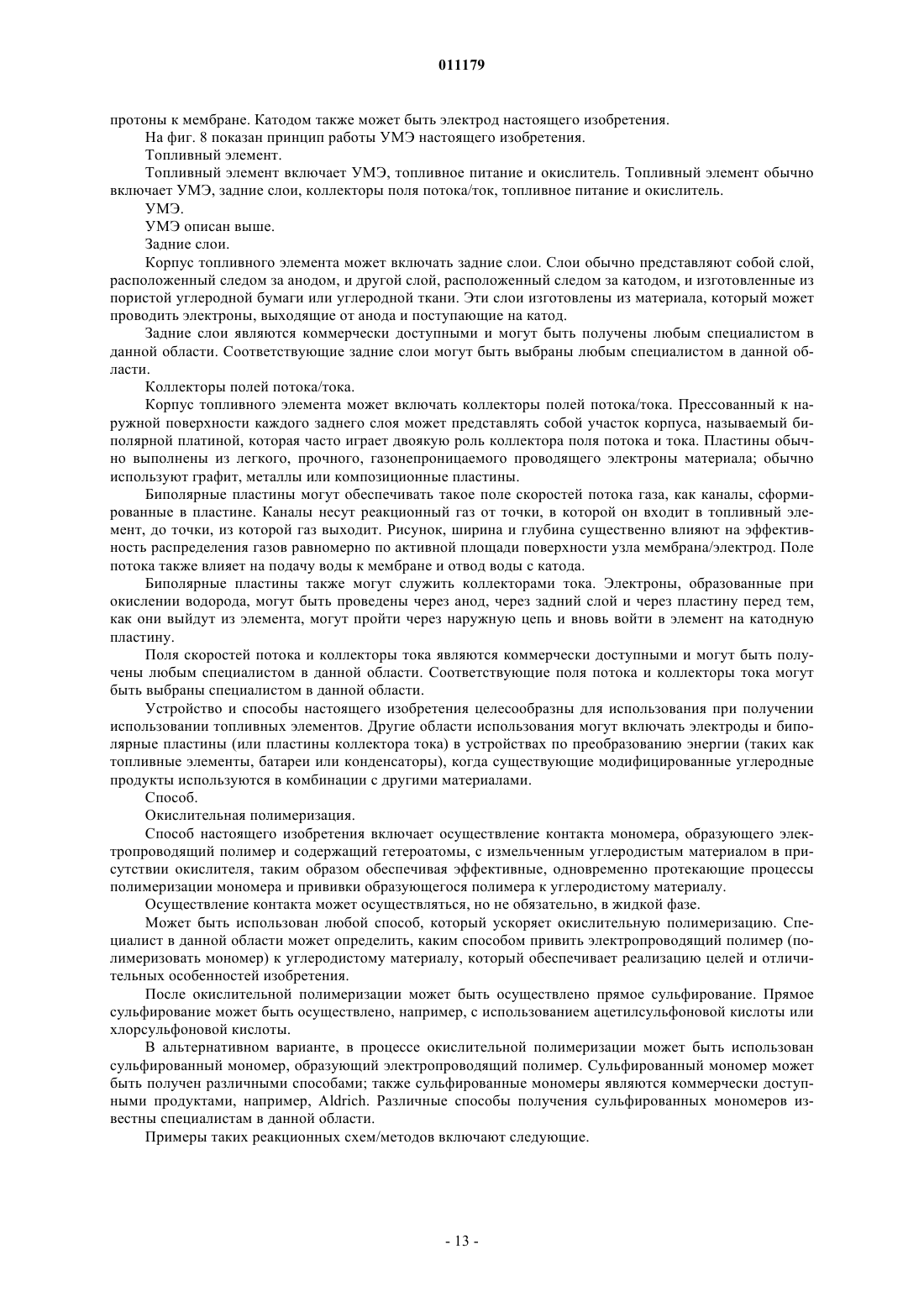

16. Композиция по п.1, в которой сульфированный полимер одновременно образуется и прививается путем окислительной полимеризации мономера, образующего электропроводящий полимер, в присутствии углеродистого материала с последующим прямым сульфированием образующегося полимер-углеродистого материала.

17. Композиция по п.1, в которой сульфированный полимер одновременно образуется и прививается путем окислительной полимеризации сульфированного мономера, образующего электропроводящий полимер, в присутствии углеродистого материала.

18. Композиция по п.1, в которой металлом является платина.

19. Композиция по п.1, в которой от примерно 2 до примерно 80% композиции составляет металл.

20. Композиция по п.1, в которой от примерно 2 до примерно 60% композиции составляет металл.

21. Композиция по п.1, в которой от примерно 20 до примерно 40% композиции составляет металл.

22. Композиция по п.1, которая является измельченной.

23. Способ получения каталитической композиции, включающий окислительную полимеризацию мономера электропроводящего полимера, содержащего гетероатом, с измельченным углеродистым материалом с образованием углеродистого материала с привитым электропроводящим полимером, причем либо мономер сульфирован, либо полимер последовательно сульфирован с образованием углеродистого материала с привитым сульфированным электропроводящим полимером, с последующей металлизацией углеродистого материала с привитым сульфированным электропроводящим полимером.

24. Способ по п.23, в котором углеродистый материал включает графит, наноуглерод, фуллерен, фуллереновый материал, тонко измельченный углерод или их смесь.

25. Способ по п.23, в котором углеродистым материалом является технический углерод.

26. Способ по п.23, в котором мономер электропроводящего полимера включает аминоарил или азотсодержащий гетероцикл.

27. Способ по п.23, в котором окислительная полимеризация протекает в присутствии окислителя.

28. Способ по п.23, в котором окислительная полимеризация включает добавление окислителя к смеси углеродистого материала и мономера электропроводящего полимера.

29. Способ по п.28, в котором смесь углеродистого материала и мономера электропроводящего полимера дополнительно включает кислотный растворитель, в результате чего смесь образует слабо кислую среду.

30. Способ по п.29, в котором слабо кислая среда имеет рН менее 7.

31. Способ по п.29, в котором слабо кислая среда имеет рН от примерно 3 до примерно 4.

32. Способ по п.28, в котором окислителем является персульфат аммония, персульфат натрия, хлорид железа(III), хлорид алюминия, пероксид водорода, перманганат калия, перманганат натрия, хлорат калия или комбинация окислителей.

33. Способ по п.23, в котором электропроводящий полимер включает полианилин, полипиррол, полифуран, политиофен, поли(п-фениленоксид), поли(п-фениленсульфид), их замещенный электропроводящий полимер или их смесь.

34. Способ по п.23, в котором полимер непосредственно сульфирован после окислительной полимеризации мономера с углеродистым материалом.

35. Способ по п.23, в котором мономер представляет собой сульфированный мономер электропроводящего полимера.

36. Способ по п.34, в котором прямое сульфирование осуществляют добавлением сульфирующего агента.

37. Способ по п.35, в котором сульфирующим агентом является хлорсульфоновая кислота.

38. Способ по п.35, в котором сульфирующим агентом является ацетилсульфоновая кислота.

39. Способ по п.23, в котором металлизация включает добавление металлсодержащего материала к углеродному материалу с привитым электропроводящим полимером.

40. Способ по п.39, в котором металлизация дополнительно включает добавление восстановителя.

41. Способ по п.23, в котором металлизацией является платинизация.

42. Способ по п.40, в котором восстановитель включает формальдегид, боргидрид натрия, водород, гидразин, гидроксиламин или их смесь.

43. Способ по п.39, в котором металлосодержащий материал включает хлорплатиновую кислоту, нитрат платины, галогенид платины, цианид платины, сульфид платины, платиноорганическую соль или их смесь.

44. Каталитическая композиция, полученная способом по п.23.

45. Топливный элемент, включающий анод, катод и протонообменную мембрану, в котором анод и/или катод имеет в своем составе композицию, содержащую измельченный углеродистый материал, сульфированный электропроводящий полимер, содержащий гетероатом, и металл, причем электропроводящий полимер привит к углеродистому материалу.

46. Топливный элемент по п.45, в котором металлом является платина.

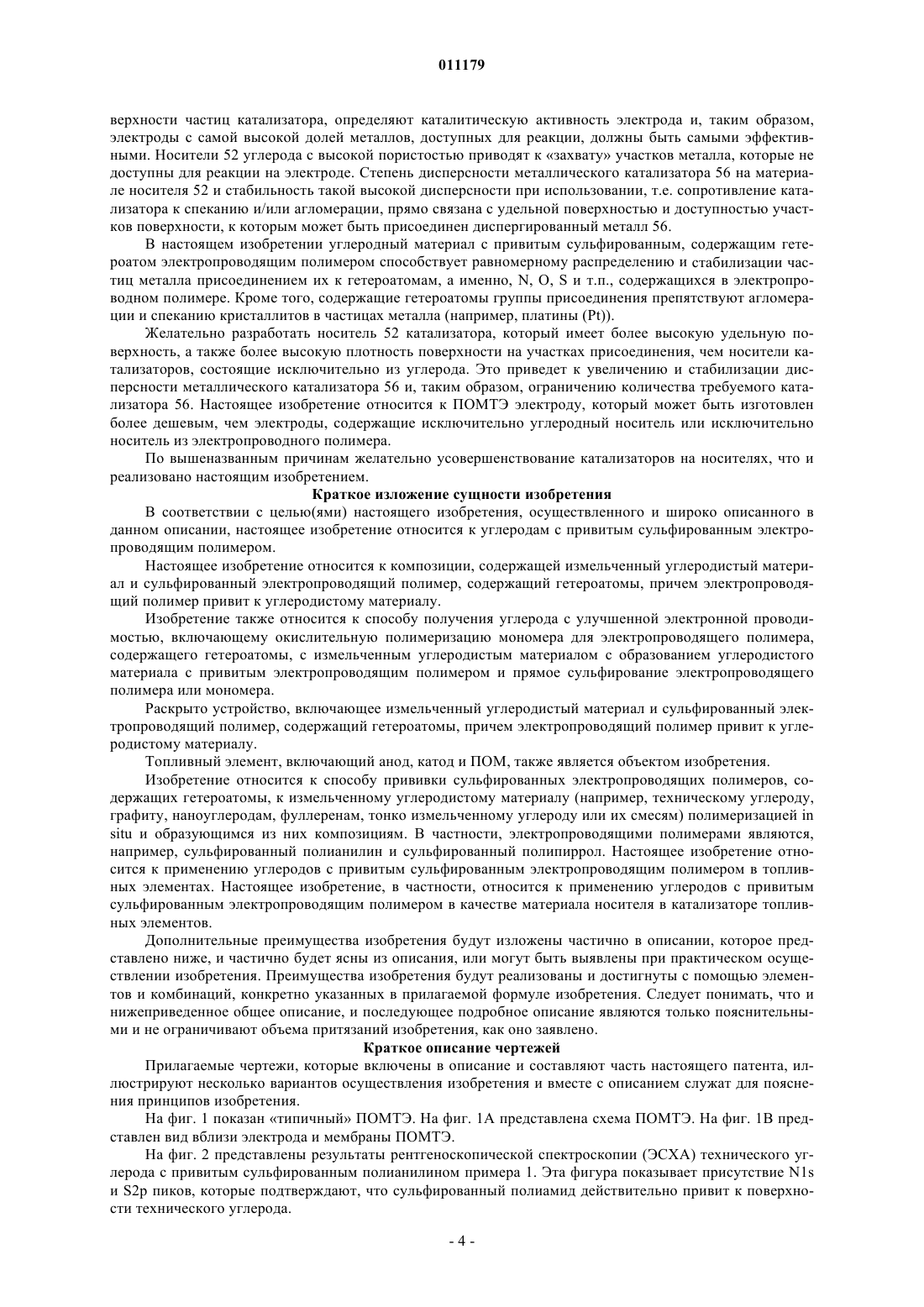

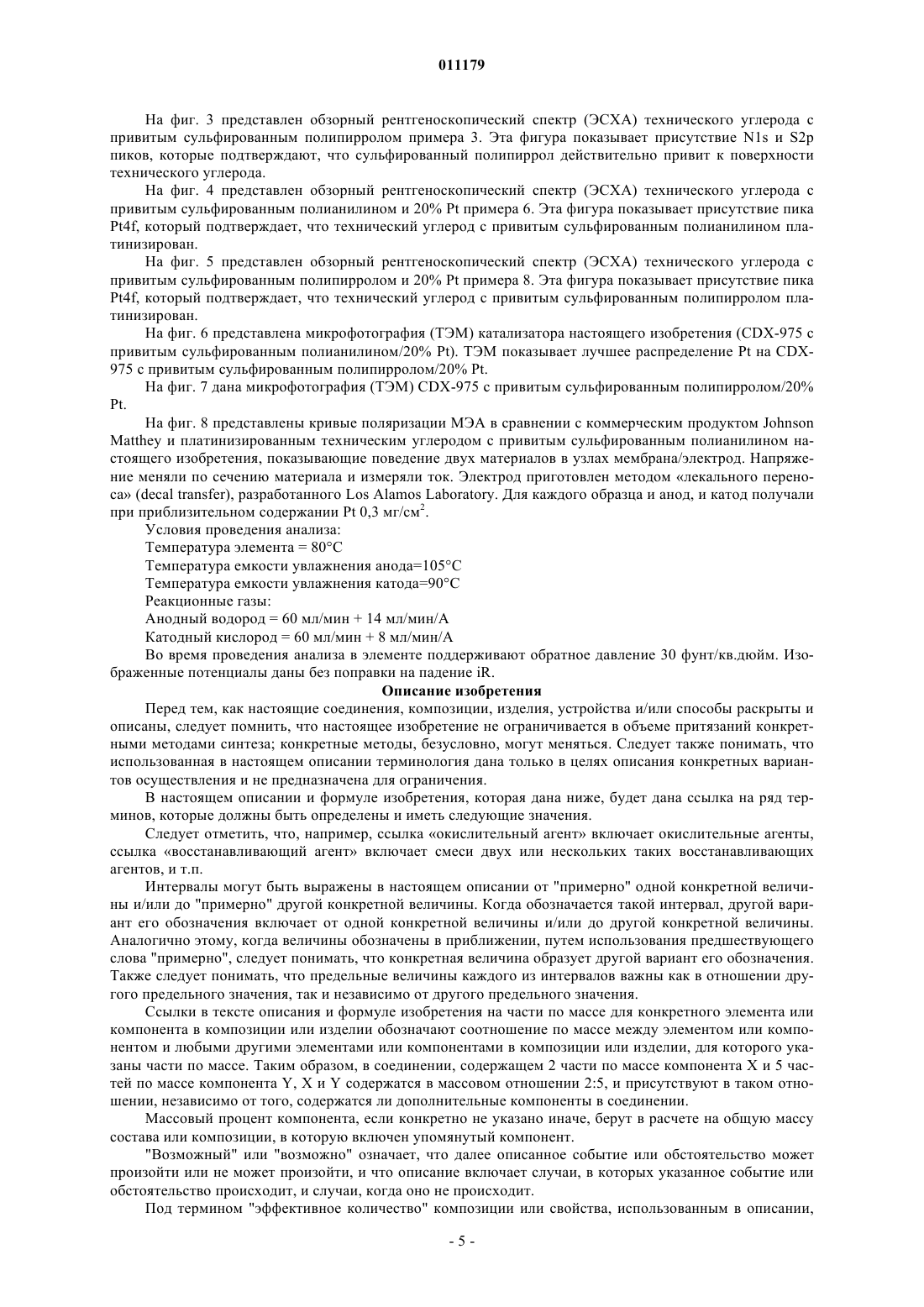

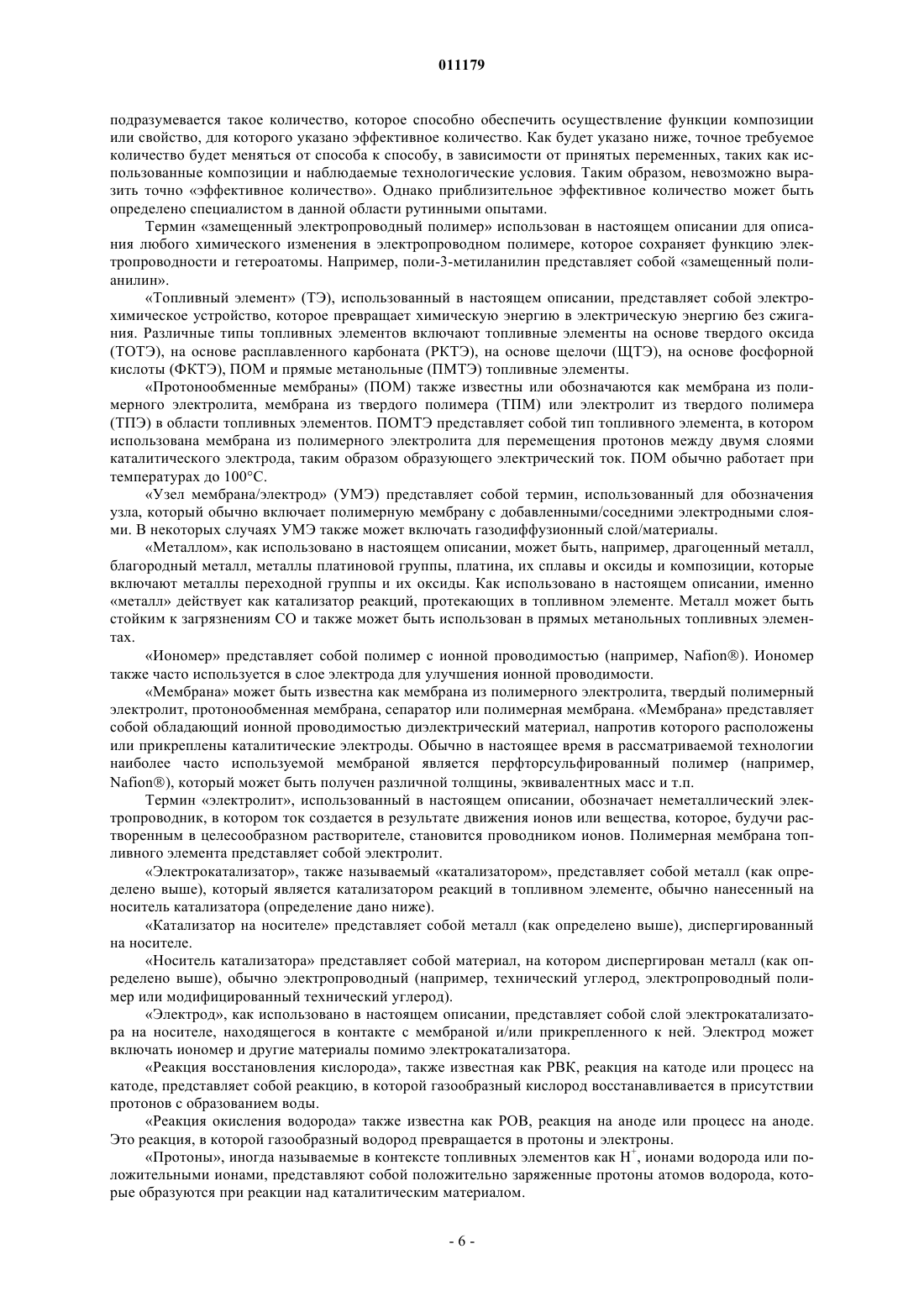

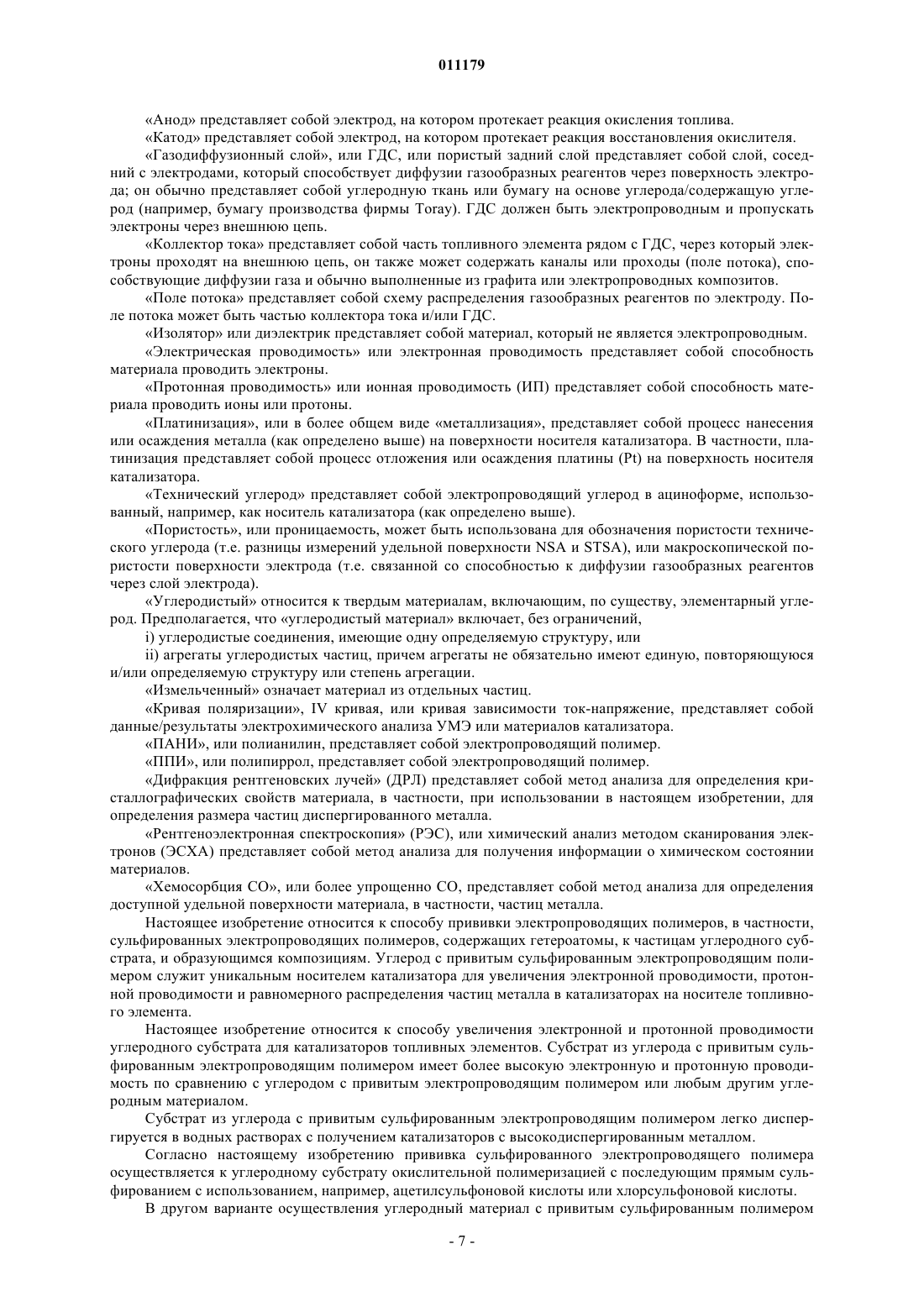

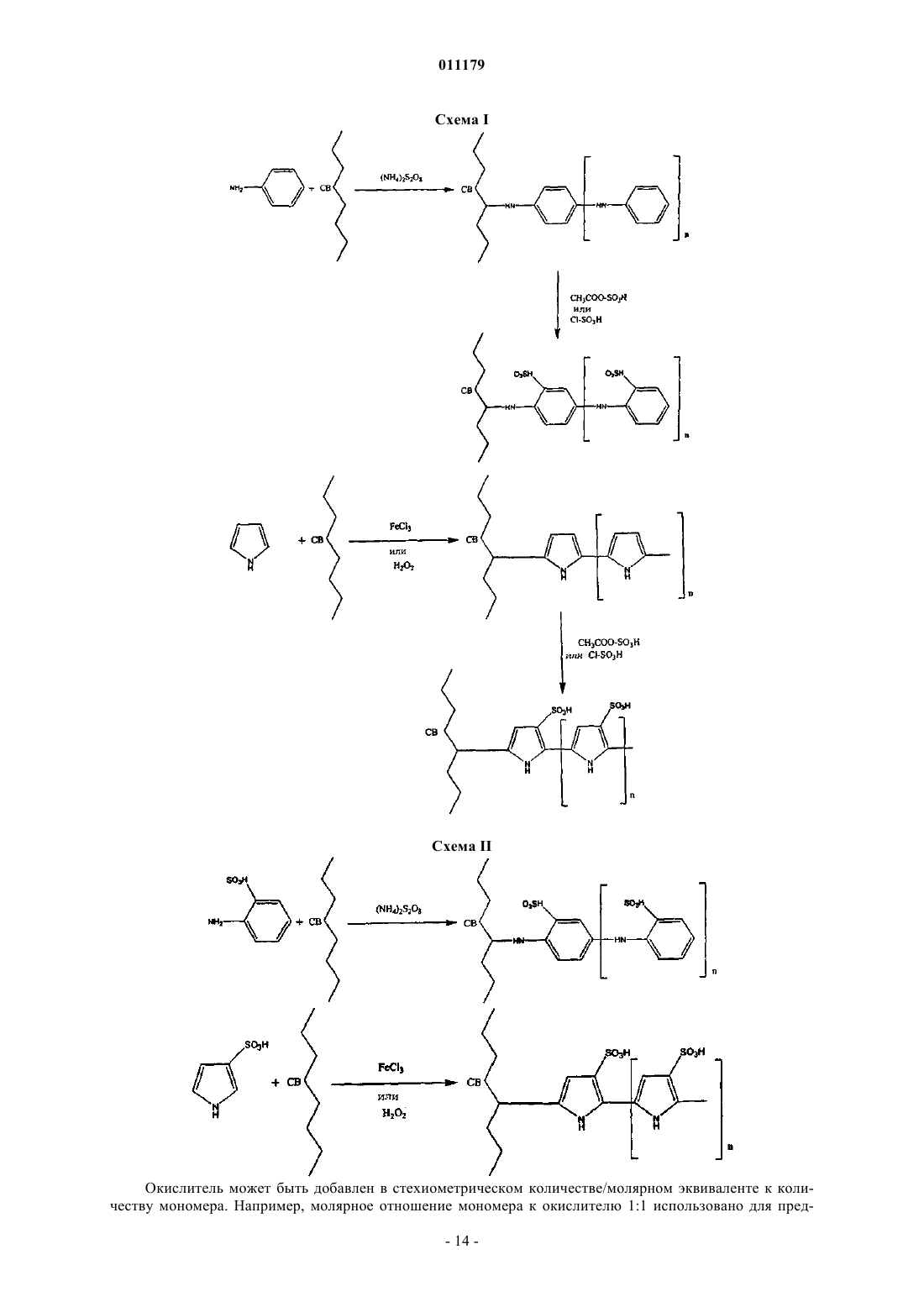

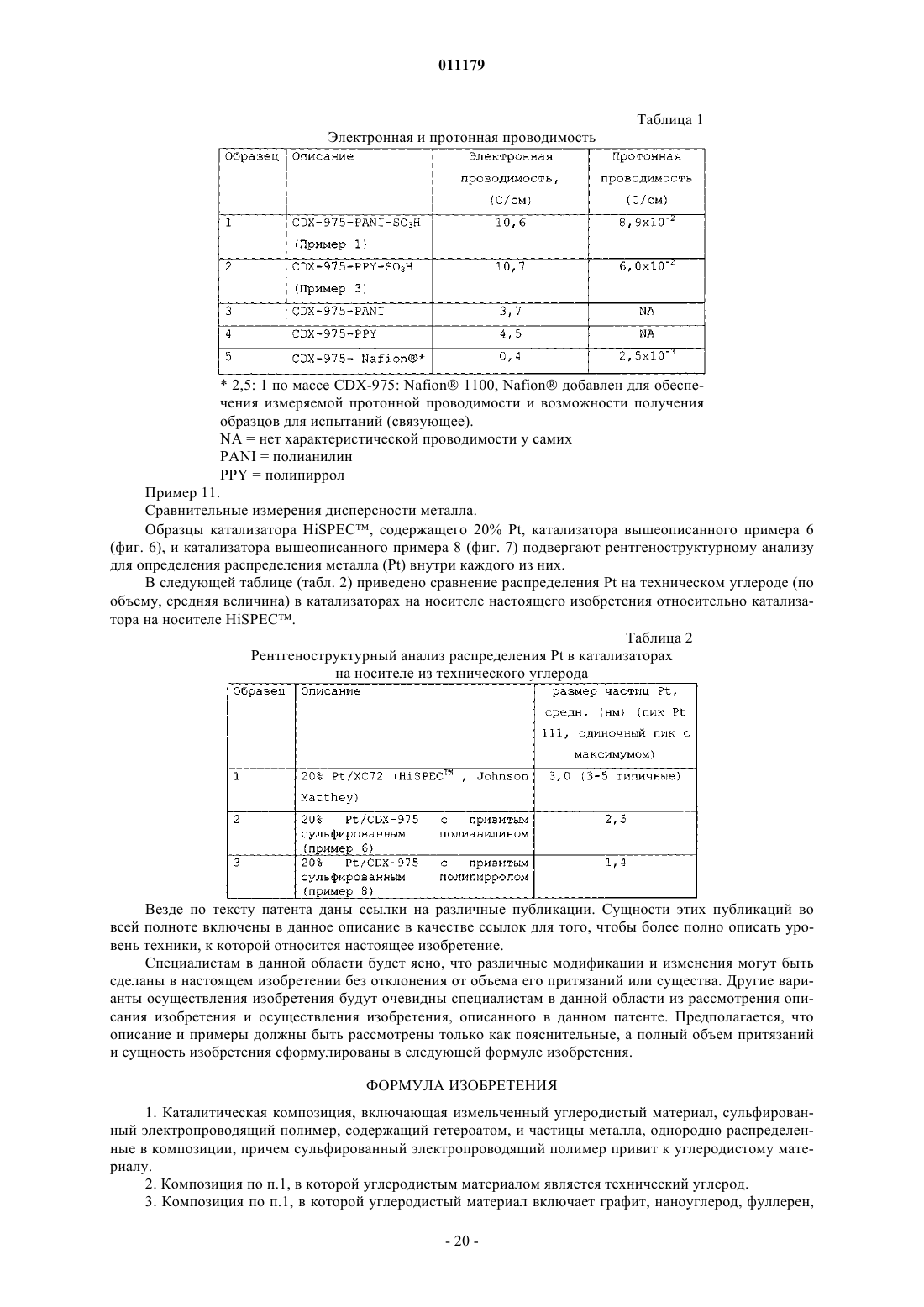

Текст