Способ низкотемпературной сепарации газовой смеси (варианты)

Номер патента: 10564

Опубликовано: 30.10.2008

Авторы: Алферов Вадим Иванович, Дмитриев Леонард Макарович, Имаев Салават Зайнетдинович, Фейгин Владимир Исаакович, Багиров Лев Аркадьевич

Формула / Реферат

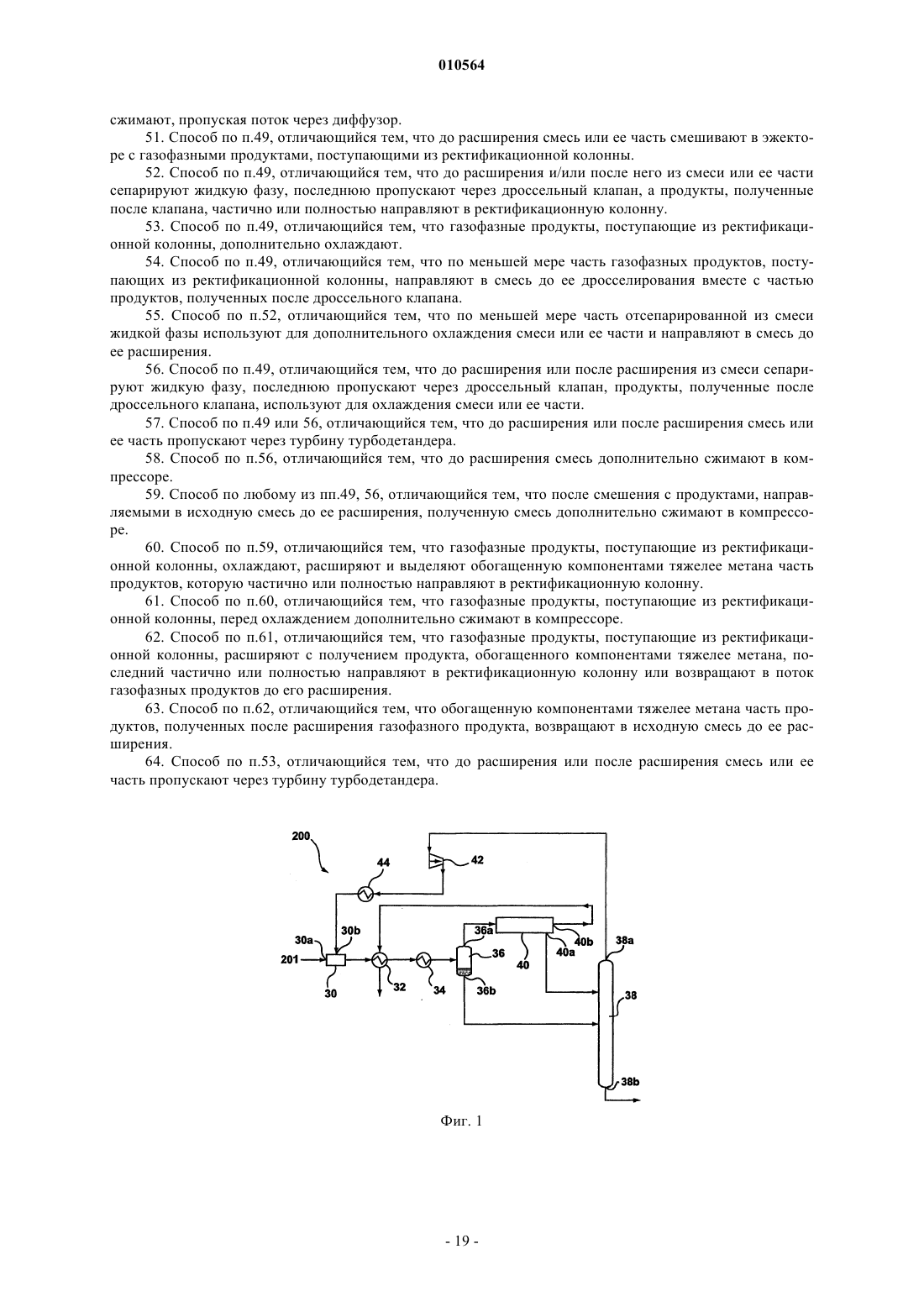

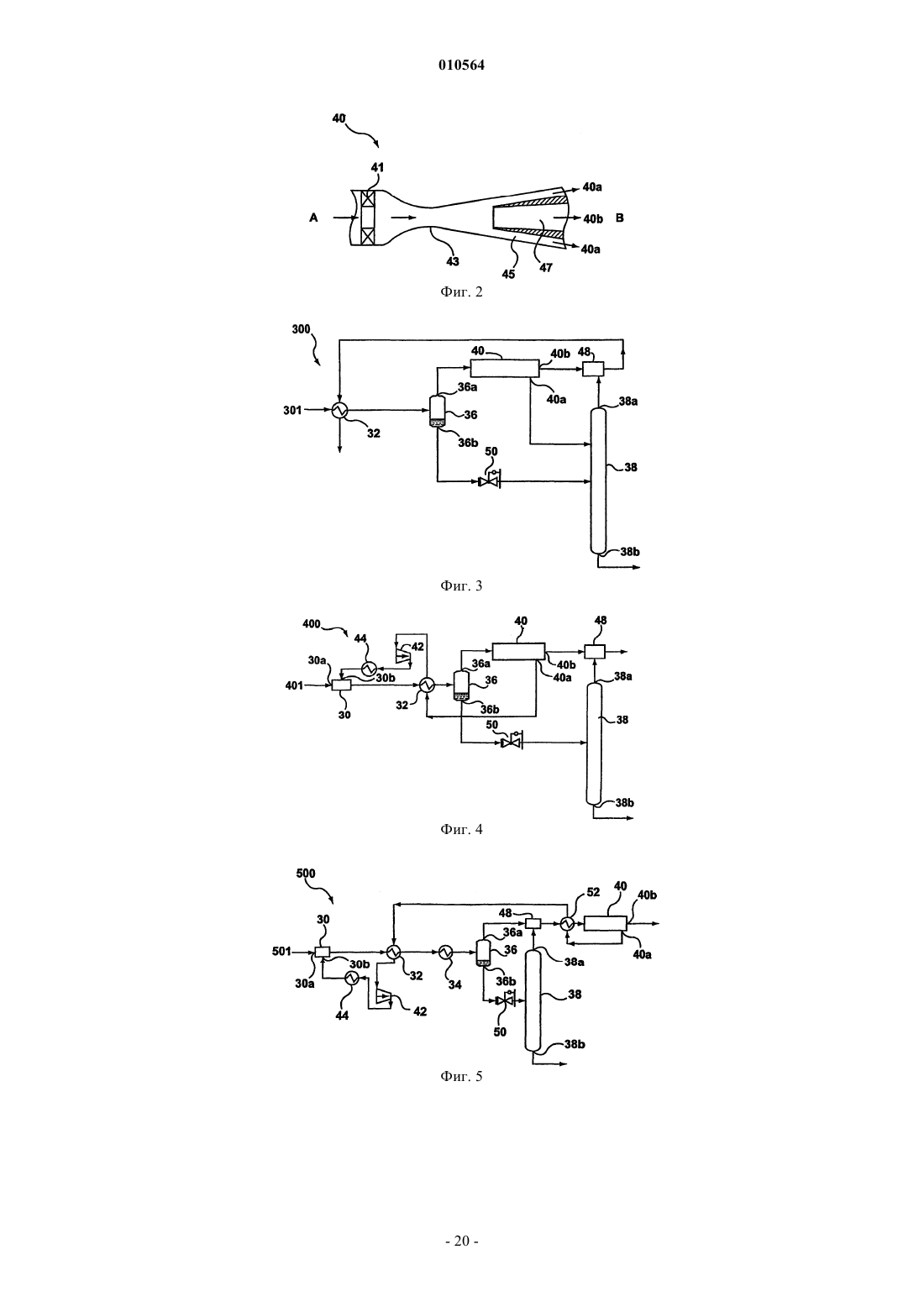

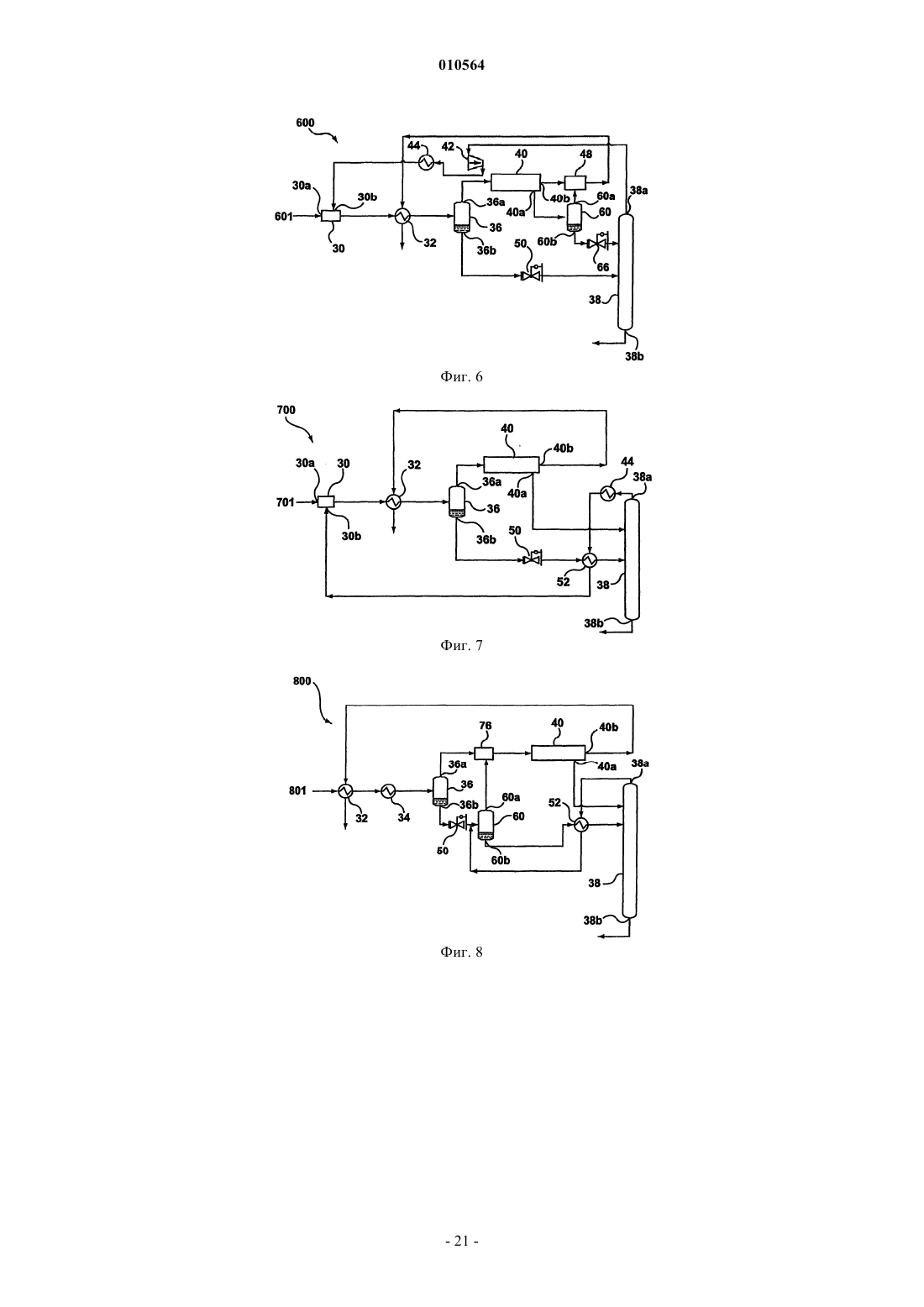

1. Способ низкотемпературной сепарации смеси углеводородных газов, включающий охлаждение смеси; расширение смеси или ее части без совершения механической работы; частичную конденсацию смеси при ее расширении; разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, отличающийся тем, что процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют по меньшей мере на два потока, один из которых обогащен компонентами тяжелее метана, а другой обеднен этими компонентами, обогащенный поток частично или полностью направляют в ректификационную колонну, а газофазные продукты, полученные в ректификационной колонне, частично или полностью направляют в смесь до ее расширения.

2. Способ по п.1, отличающийся тем, что после разделения потоков по меньшей мере один из них сжимают, пропуская поток через диффузор.

3. Способ по п.1, отличающийся тем, что до расширения смесь или ее часть смешивают в эжекторе с газофазными продуктами, поступающими из ректификационной колонны.

4. Способ по п.1, отличающийся тем, что до расширения и/или после него из смеси или ее части сепарируют жидкую фазу, последнюю пропускают через дроссельный клапан, а продукты, полученные после клапана, частично или полностью направляют в ректификационную колонну.

5. Способ по п.1, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, дополнительно охлаждают.

6. Способ по п.4, отличающийся тем, что по меньшей мере часть газофазных продуктов, поступающих из ректификационной колонны, направляют в смесь до ее расширения вместе с частью продуктов, полученных после дроссельного клапана.

7. Способ по п.4, отличающийся тем, что по меньшей мере часть отсепарированной из смеси жидкой фазы используют для дополнительного охлаждения смеси или ее части и направляют в смесь до ее расширения.

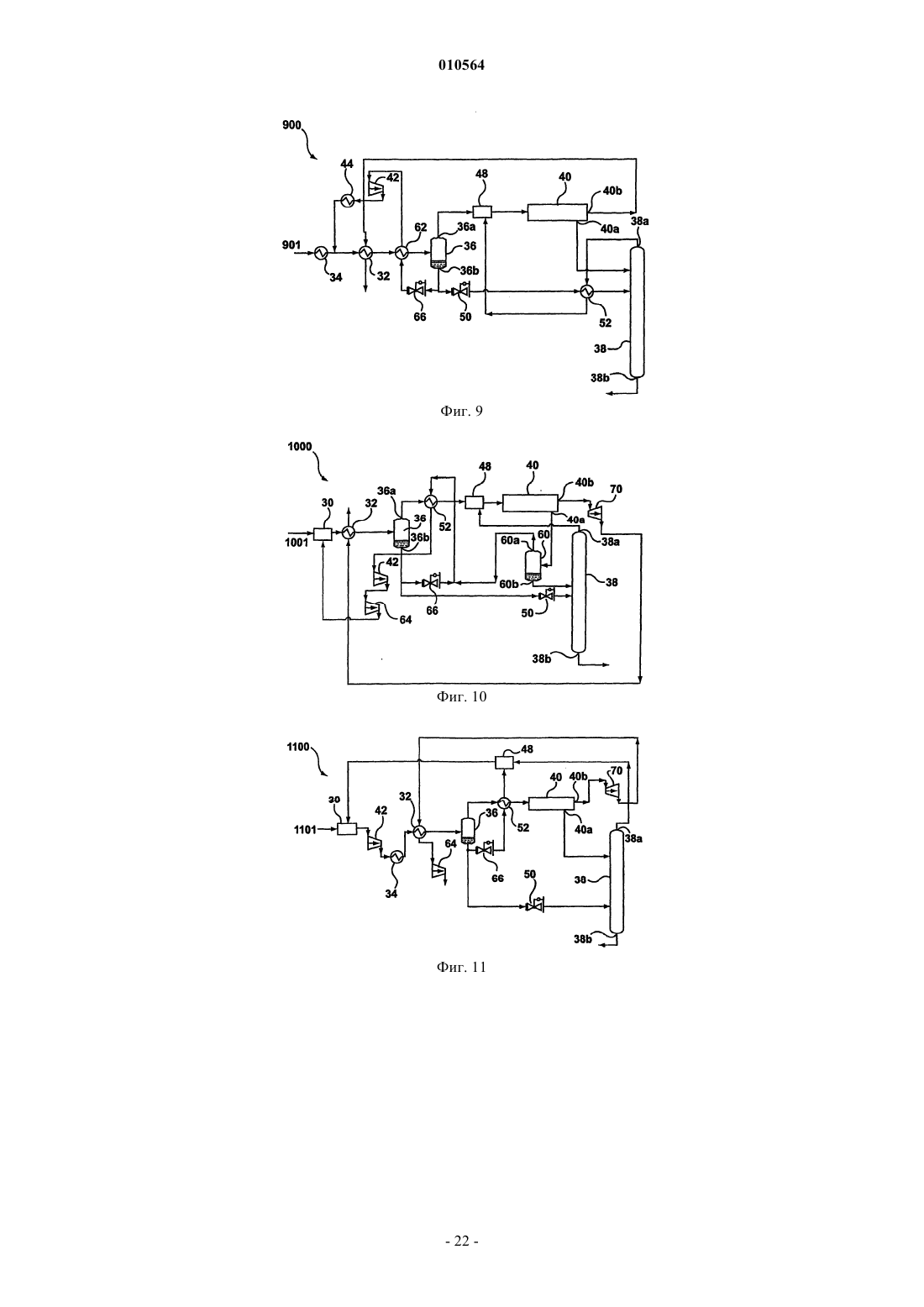

8. Способ по п.6 или 7, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

9. Способ по п.8, отличающийся тем, что до расширения смесь дополнительно сжимают в компрессоре.

10. Способ по п.1, отличающийся тем, что после смешения с продуктами, направляемыми в исходную смесь до ее расширения, полученную смесь дополнительно сжимают в компрессоре.

11. Способ по п.10, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, охлаждают, расширяют и выделяют обогащенную компонентами тяжелее метана часть продуктов, которую частично или полностью направляют в ректификационную колонну.

12. Способ по п.11, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, перед охлаждением дополнительно сжимают в компрессоре.

13. Способ по п.12, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, расширяют с получением продукта, обогащенного компонентами тяжелее метана, последний частично или полностью направляют в ректификационную колонну или возвращают в поток газофазных продуктов до его расширения.

14. Способ по п.13, отличающийся тем, что обогащенную компонентами тяжелее метана часть продуктов, полученных после расширения газофазного продукта, возвращают в исходную смесь до ее расширения.

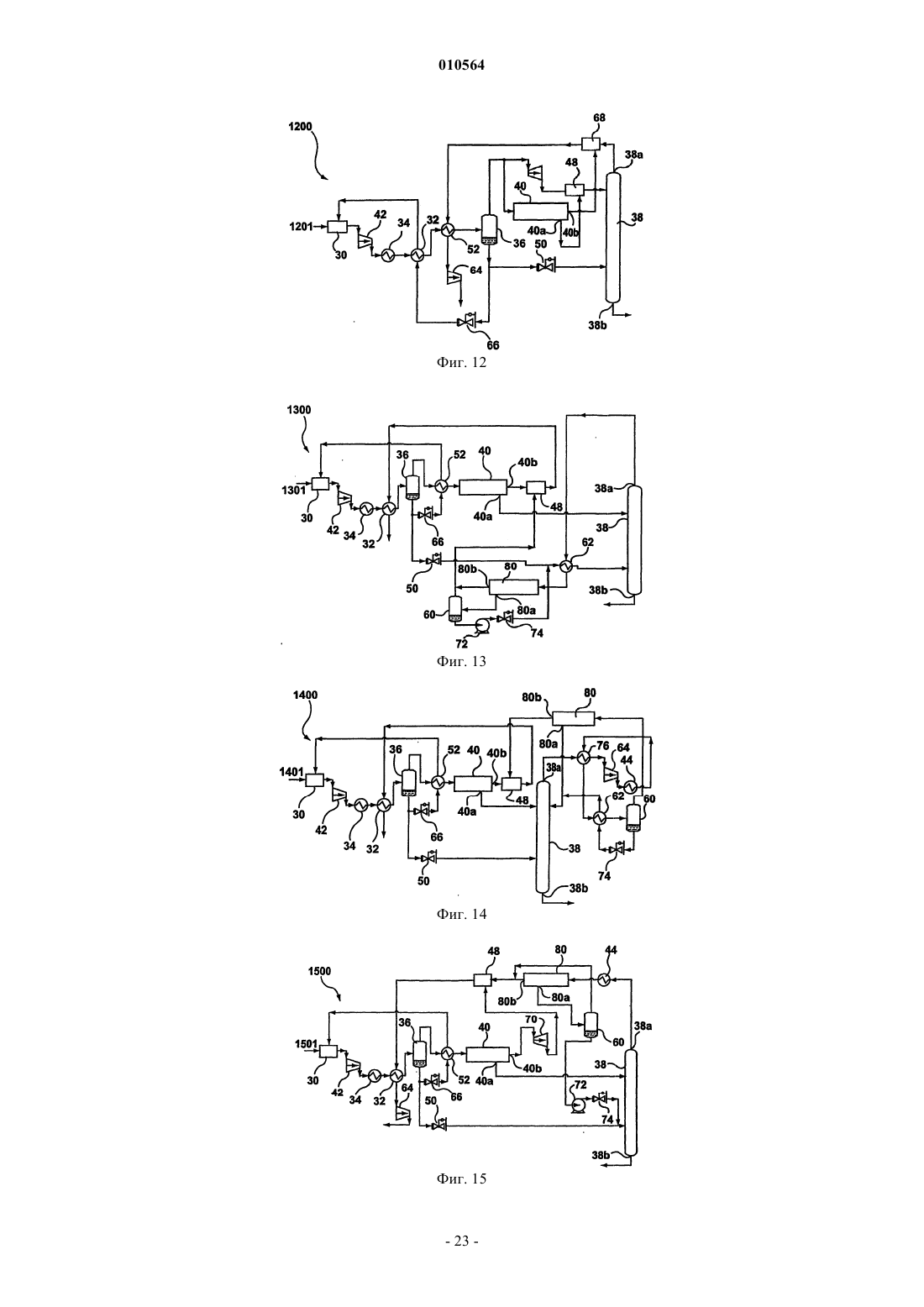

15. Способ по п.5, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

16. Способ низкотемпературной сепарации смеси углеводородных газов, включающий охлаждение смеси; расширение смеси или ее части без совершения механической работы; частичную конденсацию смеси при ее расширении; разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, отличающийся тем, что процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют по меньшей мере на два потока, один из которых обогащен компонентами тяжелее метана, а другой обеднен этими компонентами, обогащенный поток частично или полностью направляют в ректификационную колонну, а газофазные продукты, поступающие из ректификационной колонны, частично или полностью смешивают с обедненным потоком.

17. Способ по п.16, отличающийся тем, что после разделения потоков по меньшей мере один из них сжимают, пропуская поток через диффузор.

18. Способ по п.16, отличающийся тем, что до и/или после расширения из смеси или ее части сепарируют жидкую фазу, последнюю пропускают через дроссельный клапан, а продукты, полученные после клапана, частично или полностью направляют в ректификационную колонну.

19. Способ по п.16, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, дополнительно охлаждают.

20. Способ по п.18, отличающийся тем, что по меньшей мере часть газофазных продуктов, поступающих из ректификационной колонны, направляют в смесь до ее расширения вместе с частью продуктов, полученных после дроссельного клапана.

21. Способ по п.18, отличающийся тем, что по меньшей мере часть отсепарированной из смеси жидкой фазы используют для дополнительного охлаждения смеси или ее части и направляют в смесь до ее расширения.

22. Способ по п.16, отличающийся тем, что в процессе расширения или после него из смеси сепарируют жидкую фазу, последнюю пропускают через дроссельный клапан, часть продуктов, полученных после дроссельного клапана, используют для охлаждения смеси или ее части и направляют в смесь до ее расширения.

23. Способ по п.16, отличающийся тем, что поток смеси разделяют по меньшей мере на две части, одну из которых прокачивают через турбину детандера и направляют в ректификационную колонну, а другую расширяют в завихренном потоке, прокачиваемом через сопловой канал, с получением части потока, обогащенной компонентами тяжелее метана, обогащенный поток направляют в ректификационную колонну.

24. Способ по п.23, отличающийся тем, что обогащенный поток, полученный в процессе расширения, и поток, прошедший турбину турбодетандера, смешивают в эжекторе.

25. Способ по п.23, отличающийся тем, что поток смеси разделяют по меньшей мере на три потока, один из которых направляют через клапан с управляемым расходом в ректификационную колонну или смешивают с продуктами, поступающими из ректификационной колонны в газовой фазе.

26. Способ по п.16 или 22, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

27. Способ по п.26, отличающийся тем, что до расширения смесь дополнительно сжимают в компрессоре.

28. Способ по любому из пп.16, 22, 24, 25, отличающийся тем, что после смешения с продуктами, направляемыми в исходную смесь до ее расширения, полученную смесь дополнительно сжимают в компрессоре.

29. Способ по п.28, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, охлаждают, расширяют и выделяют обогащенную компонентами тяжелее метана часть продуктов, которую частично или полностью направляют в ректификационную колонну.

30. Способ по п.29, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, перед охлаждением дополнительно сжимают в компрессоре.

31. Способ по п.30, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, расширяют с получением продукта, обогащенного компонентами тяжелее метана, последний частично или полностью направляют в ректификационную колонну или возвращают в поток газофазных продуктов до его расширения.

32. Способ по п.31, отличающийся тем, что обогащенную компонентами тяжелее метана часть продуктов, полученных после расширения газофазного продукта, возвращают в исходную смесь до ее расширения.

33. Способ по п.19, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

34. Споёюс низкотемпературной сепарации смеси углеводородных газов, включающий охлаждение смеси; расширение смеси или ее части без совершения механической работы; частичную конденсацию смеси при ее расширении; разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, отличающийся тем, что процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют по меньшей мере на два потока, один из которых обогащен компонентами тяжелее метана, а другой обеднен этими компонентами, обогащенный поток частично или полностью направляют в смесь до ее расширения, а газофазные продукты, поступающие из ректификационной колонны, частично или полностью смешивают с обедненным потоком.

35. Способ по п.34, отличающийся тем, что после разделения потоков по меньшей мере один из них сжимают, пропуская поток через диффузор.

36. Способ по п.34, отличающийся тем, что до расширения или после него из смеси или ее части сепарируют жидкую фазу, последнюю пропускают через дроссельный клапан, а продукты, полученные после клапана, частично или полностью направляют в ректификационную колонну.

37. Способ по п.34, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, дополнительно охлаждают.

38. Способ по п.36, отличающийся тем, что по меньшей мере часть газофазных продуктов, поступающих из ректификационной колонны, направляют в смесь до ее расширения вместе с частью продуктов, полученных после дроссельного клапана.

39. Способ по п.36, отличающийся тем, что по меньшей мере часть отсепарированной из смеси жидкой фазы используют для дополнительного охлаждения смеси или ее части и направляют в смесь до ее расширения.

40. Способ по п.34, отличающийся тем, что в процессе охлаждения или после него из смеси сепарируют жидкую фазу, последнюю пропускают через дроссельный клапан, часть продуктов, полученных после дроссельного клапана, используют для охлаждения смеси и направляют в смесь до ее расширения.

41. Способ по п.34 или 40, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

42. Способ по п.41, отличающийся тем, что до расширения смесь дополнительно сжимают в компрессоре.

43. Способ по любому из пп.34, 40, отличающийся тем, что после смешения с продуктами, направляемыми в исходную смесь до ее расширения, полученную смесь дополнительно сжимают в компрессоре.

44. Способ по п.43, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, охлаждают, расширяют и выделяют обогащенную компонентами тяжелее метана часть продуктов, которую частично или полностью направляют в ректификационную колонну.

45. Способ по п.43, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, перед охлаждением дополнительно сжимают в компрессоре.

46. Способ по п.45, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, расширяют с получением продукта, обогащенного компонентами тяжелее метана, последний частично или полностью направляют в ректификационную колонну или возвращают в поток газофазных продуктов до его расширения.

47. Способ по п.46, отличающийся тем, что обогащенную компонентами тяжелее метана часть продуктов, полученных после расширения газофазного продукта, возвращают в исходную смесь до ее расширения.

48. Способ по п.37, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

49. Способ низкотемпературной сепарации смеси углеводородных газов, включающий охлаждение смеси; расширение смеси или ее части без совершения механической работы; частичную конденсацию смеси при ее расширении; разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе, отличающийся тем, что процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют по меньшей мере на два потока, один из которых обогащен компонентами тяжелее метана, а другой обеднен этими компонентами, обогащенный поток и газофазные продукты, поступающие из ректификационной колонны, частично или полностью направляют в смесь до ее расширения.

50. Способ по п.49, отличающийся тем, что после разделения потоков по меньшей мере один из них сжимают, пропуская поток через диффузор.

51. Способ по п.49, отличающийся тем, что до расширения смесь или ее часть смешивают в эжекторе с газофазными продуктами, поступающими из ректификационной колонны.

52. Способ по п.49, отличающийся тем, что до расширения и/или после него из смеси или ее части сепарируют жидкую фазу, последнюю пропускают через дроссельный клапан, а продукты, полученные после клапана, частично или полностью направляют в ректификационную колонну.

53. Способ по п.49, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, дополнительно охлаждают.

54. Способ по п.49, отличающийся тем, что по меньшей мере часть газофазных продуктов, поступающих из ректификационной колонны, направляют в смесь до ее дросселирования вместе с частью продуктов, полученных после дроссельного клапана.

55. Способ по п.52, отличающийся тем, что по меньшей мере часть отсепарированной из смеси жидкой фазы используют для дополнительного охлаждения смеси или ее части и направляют в смесь до ее расширения.

56. Способ по п.49, отличающийся тем, что до расширения или после расширения из смеси сепарируют жидкую фазу, последнюю пропускают через дроссельный клапан, продукты, полученные после дроссельного клапана, используют для охлаждения смеси или ее части.

57. Способ по п.49 или 56, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

58. Способ по п.56, отличающийся тем, что до расширения смесь дополнительно сжимают в компрессоре.

59. Способ по любому из пп.49, 56, отличающийся тем, что после смешения с продуктами, направляемыми в исходную смесь до ее расширения, полученную смесь дополнительно сжимают в компрессоре.

60. Способ по п.59, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, охлаждают, расширяют и выделяют обогащенную компонентами тяжелее метана часть продуктов, которую частично или полностью направляют в ректификационную колонну.

61. Способ по п.60, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, перед охлаждением дополнительно сжимают в компрессоре.

62. Способ по п.61, отличающийся тем, что газофазные продукты, поступающие из ректификационной колонны, расширяют с получением продукта, обогащенного компонентами тяжелее метана, последний частично или полностью направляют в ректификационную колонну или возвращают в поток газофазных продуктов до его расширения.

63. Способ по п.62, отличающийся тем, что обогащенную компонентами тяжелее метана часть продуктов, полученных после расширения газофазного продукта, возвращают в исходную смесь до ее расширения.

64. Способ по п.53, отличающийся тем, что до расширения или после расширения смесь или ее часть пропускают через турбину турбодетандера.

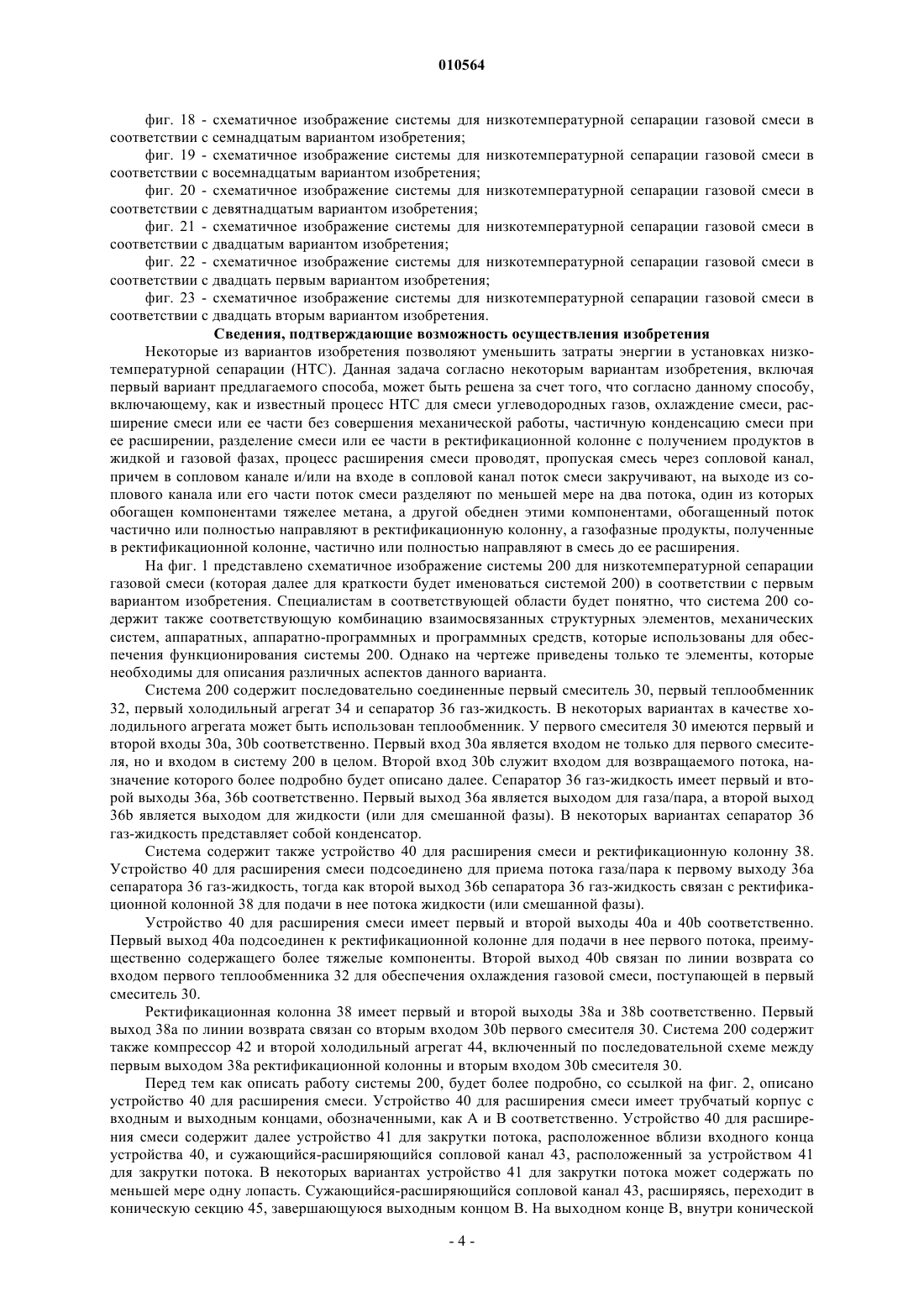

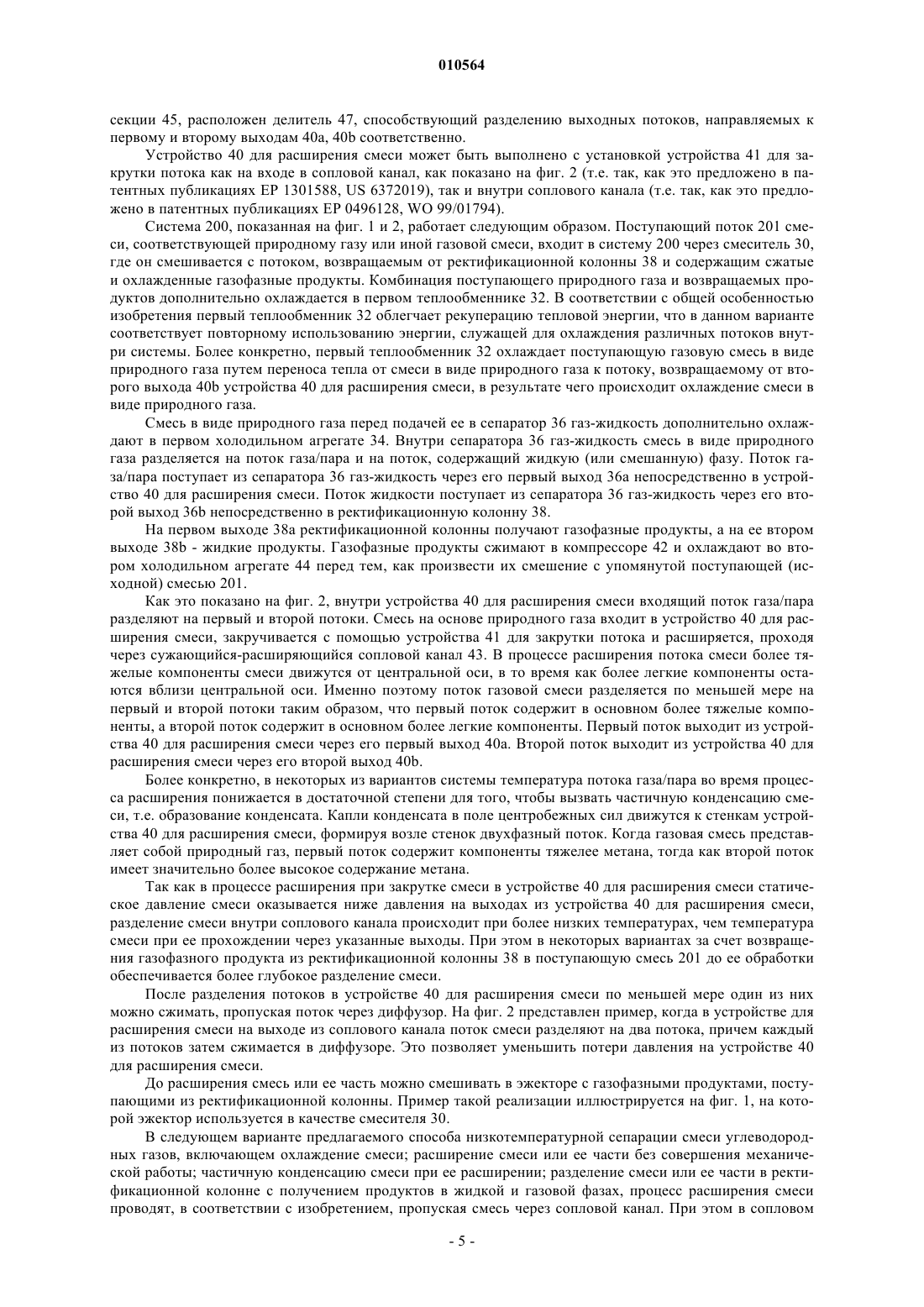

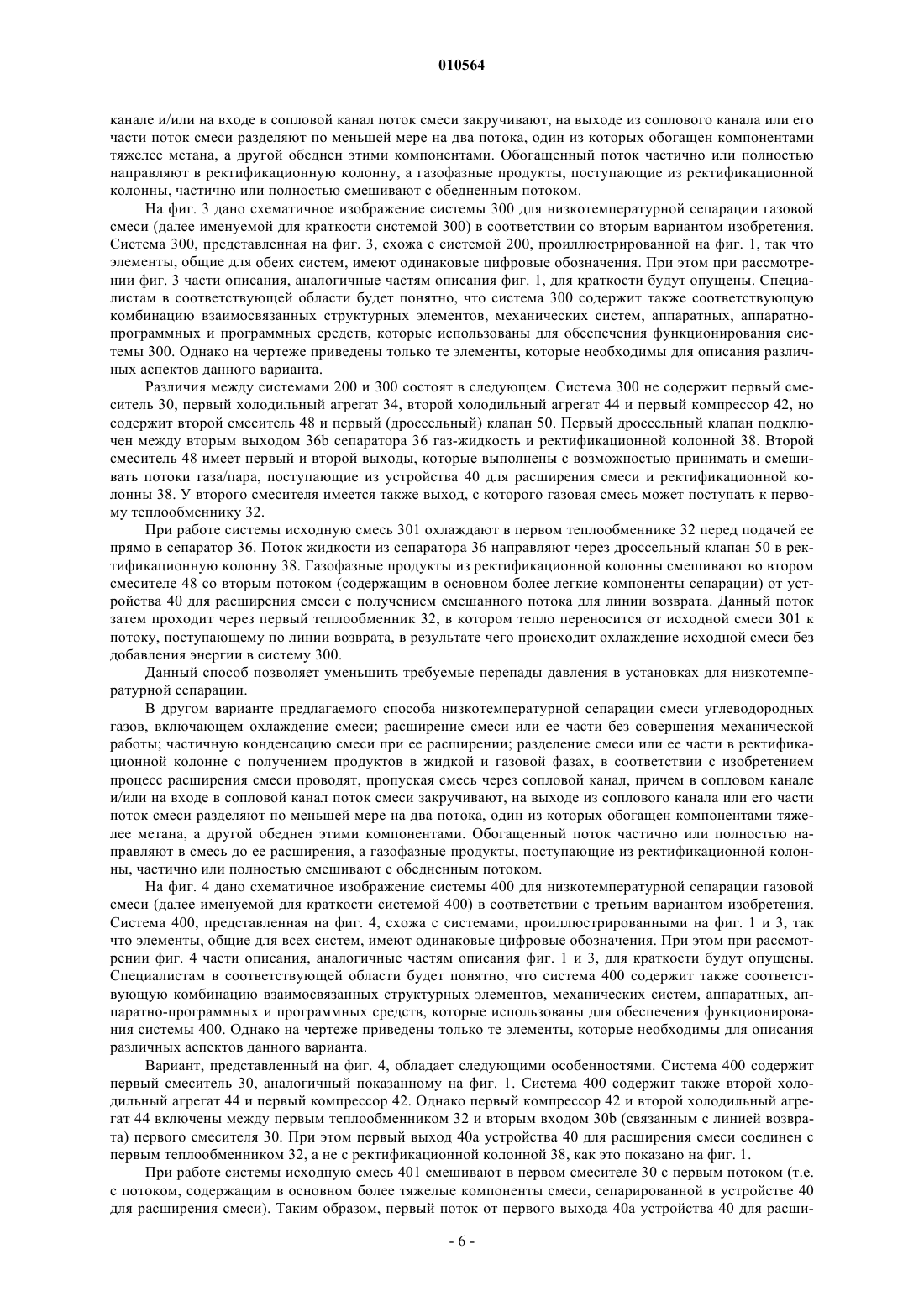

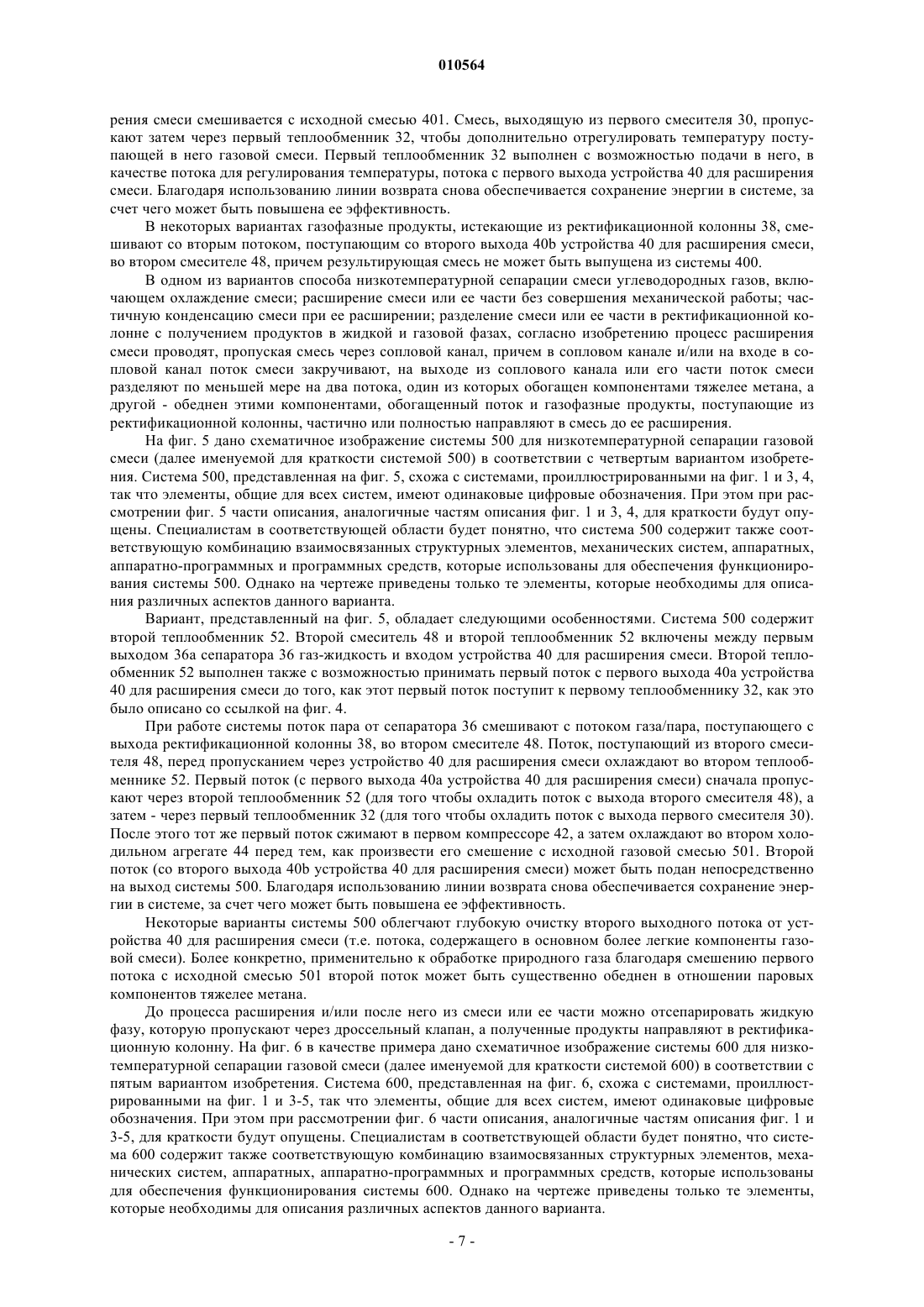

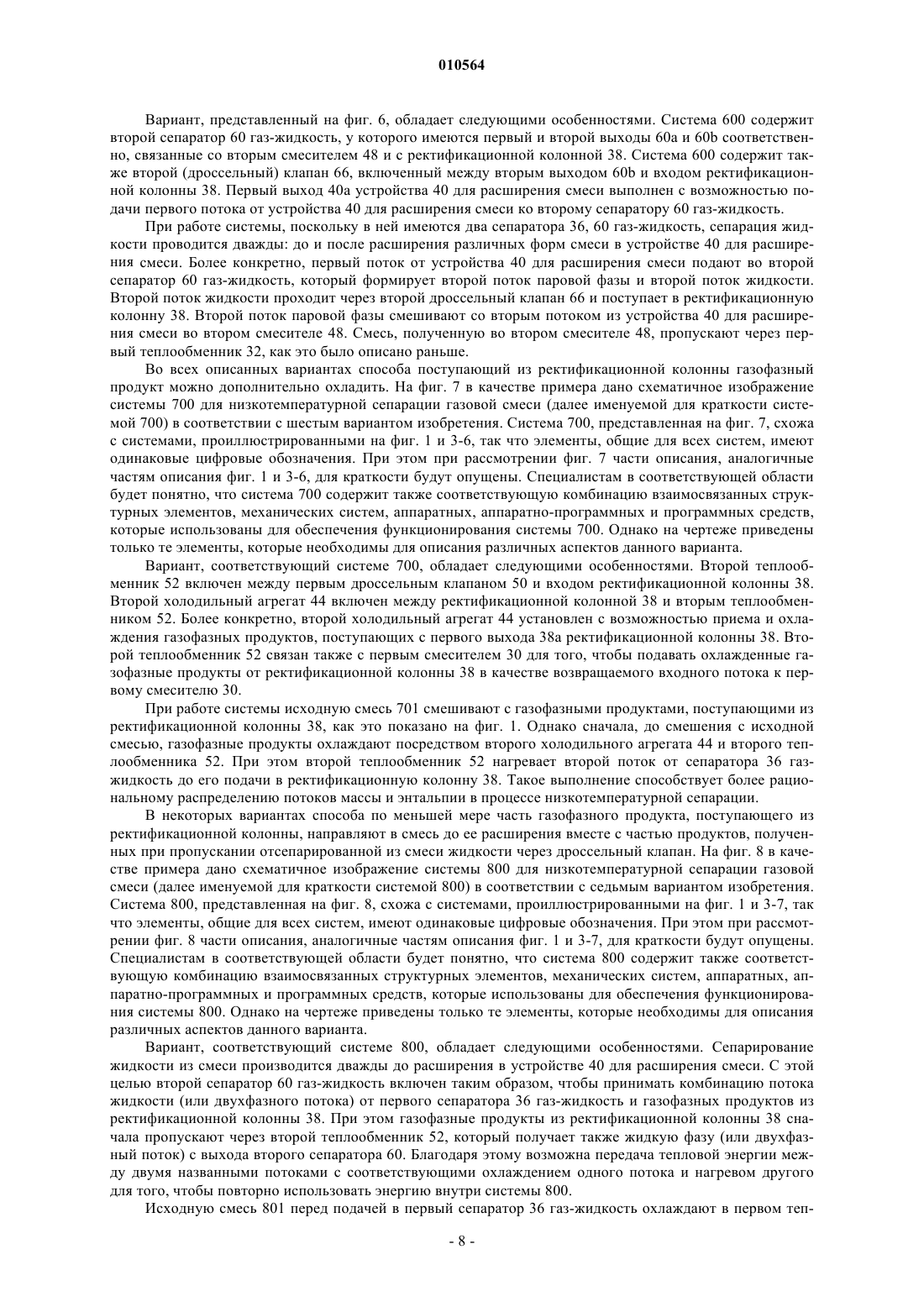

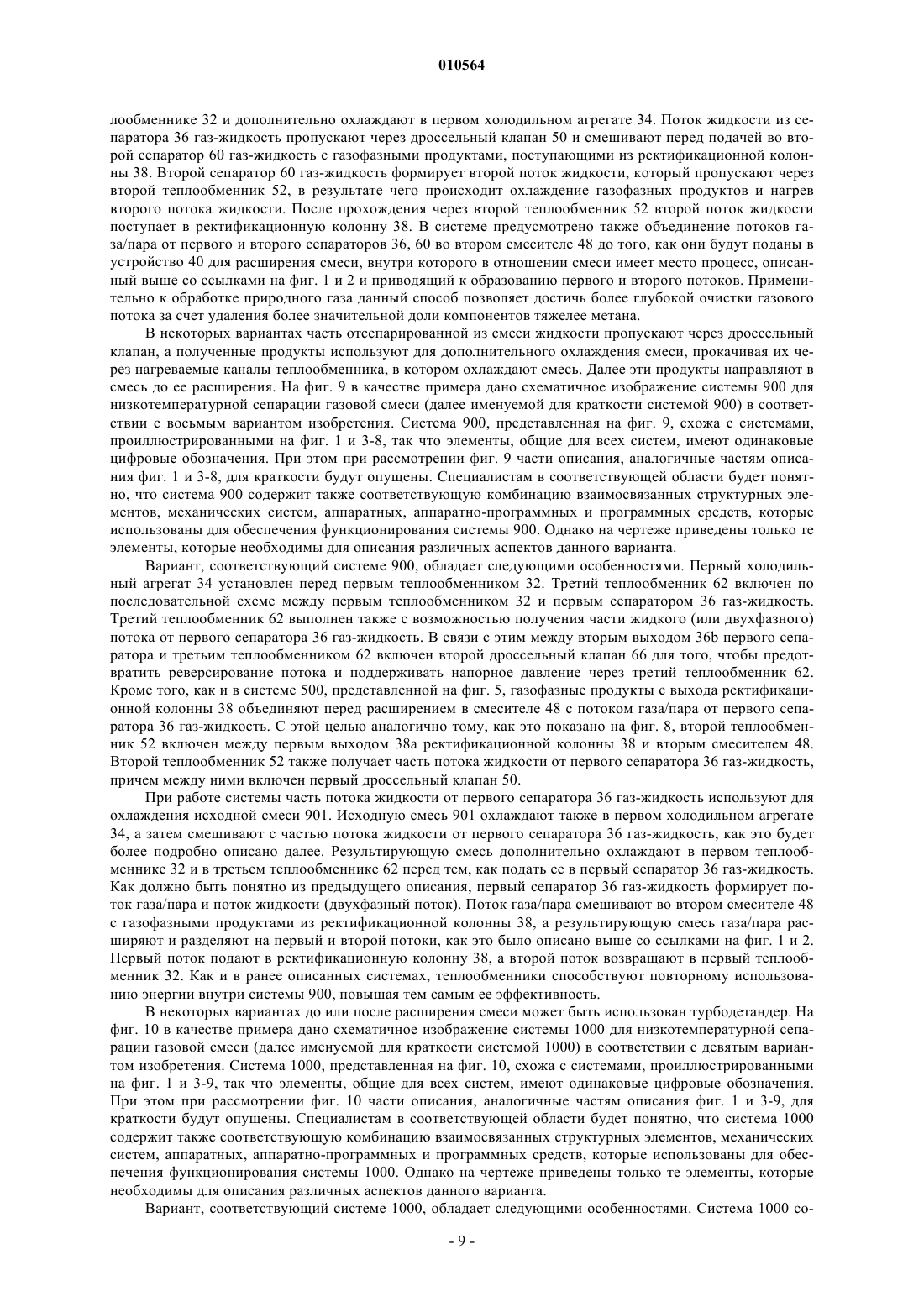

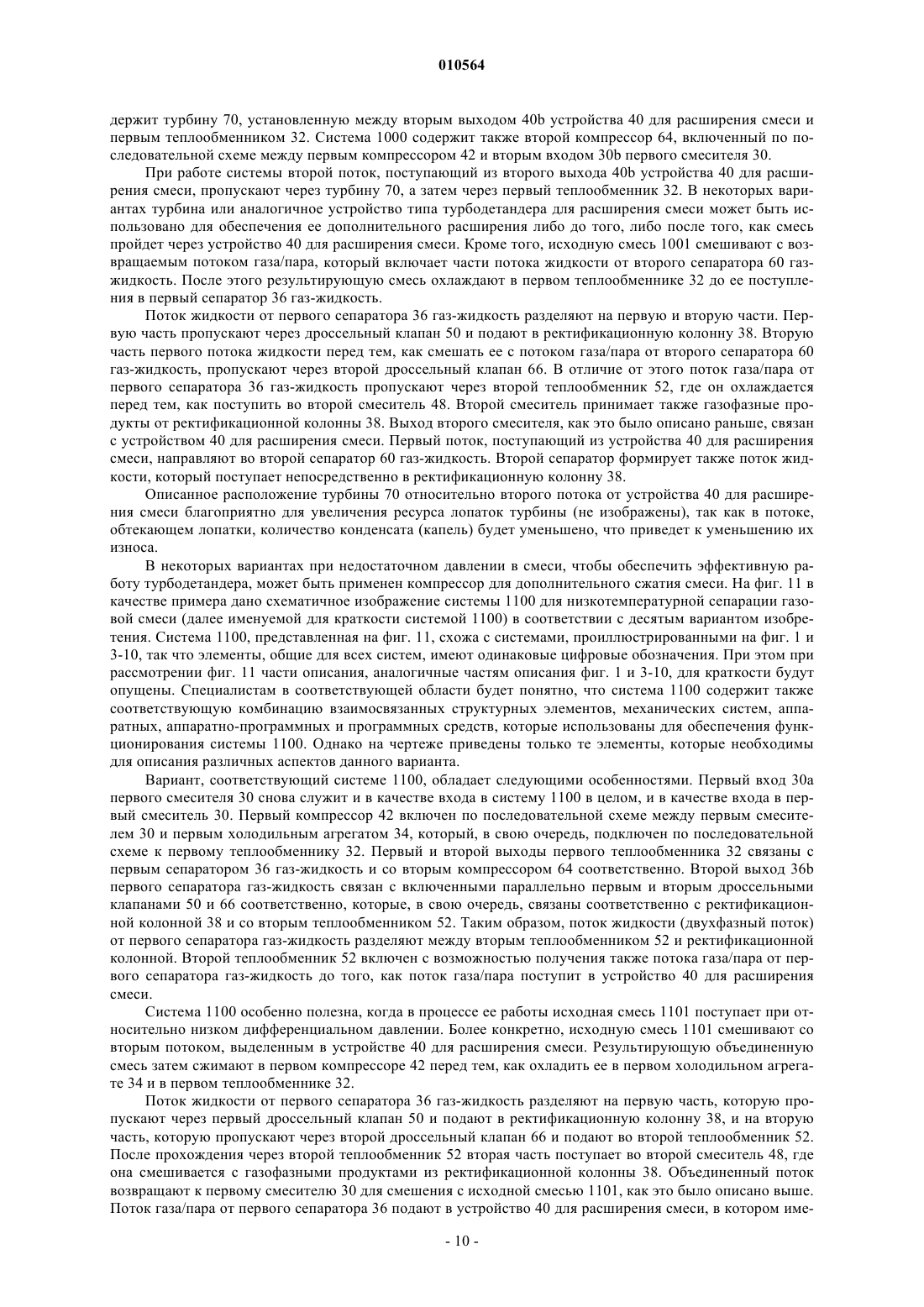

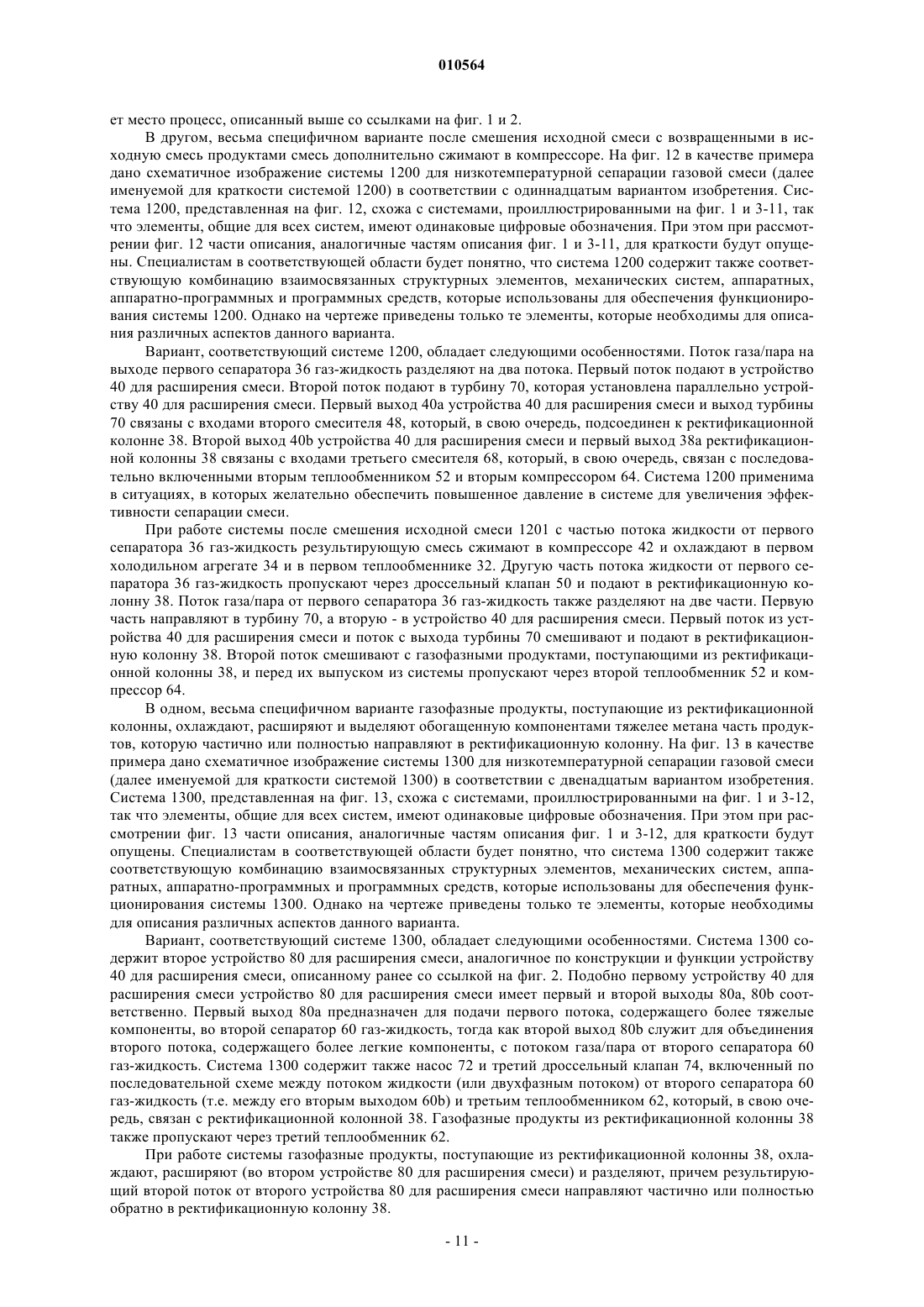

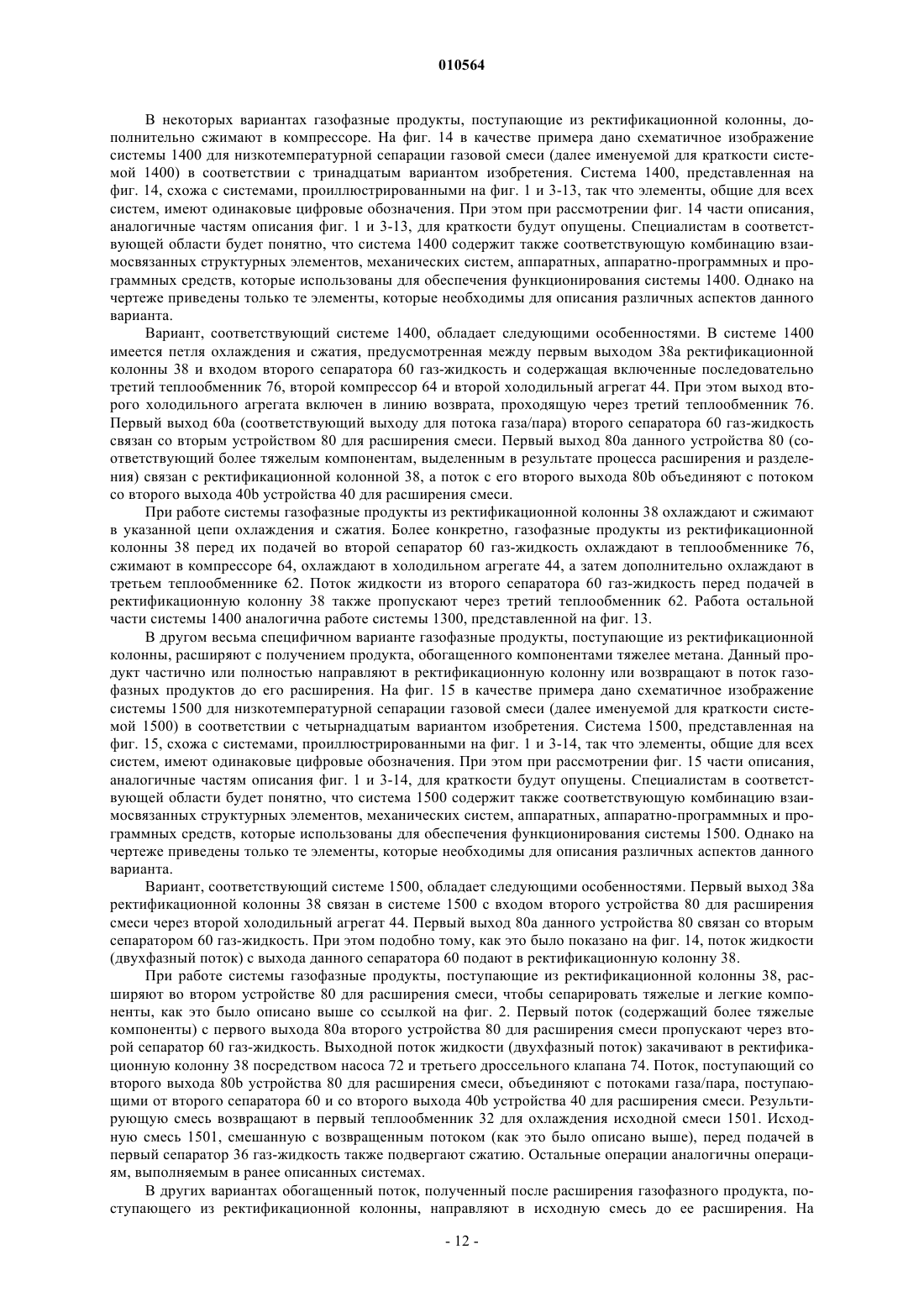

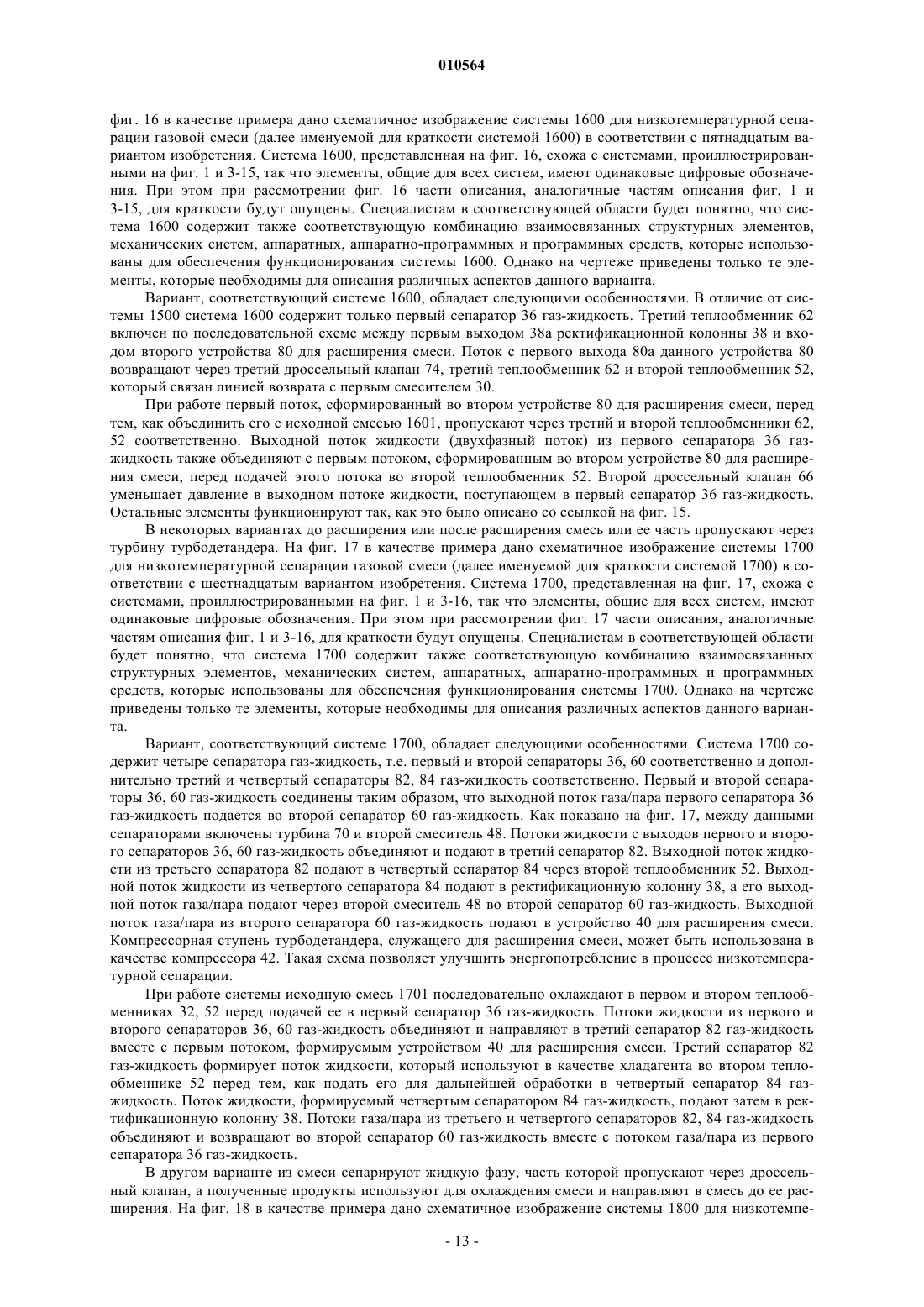

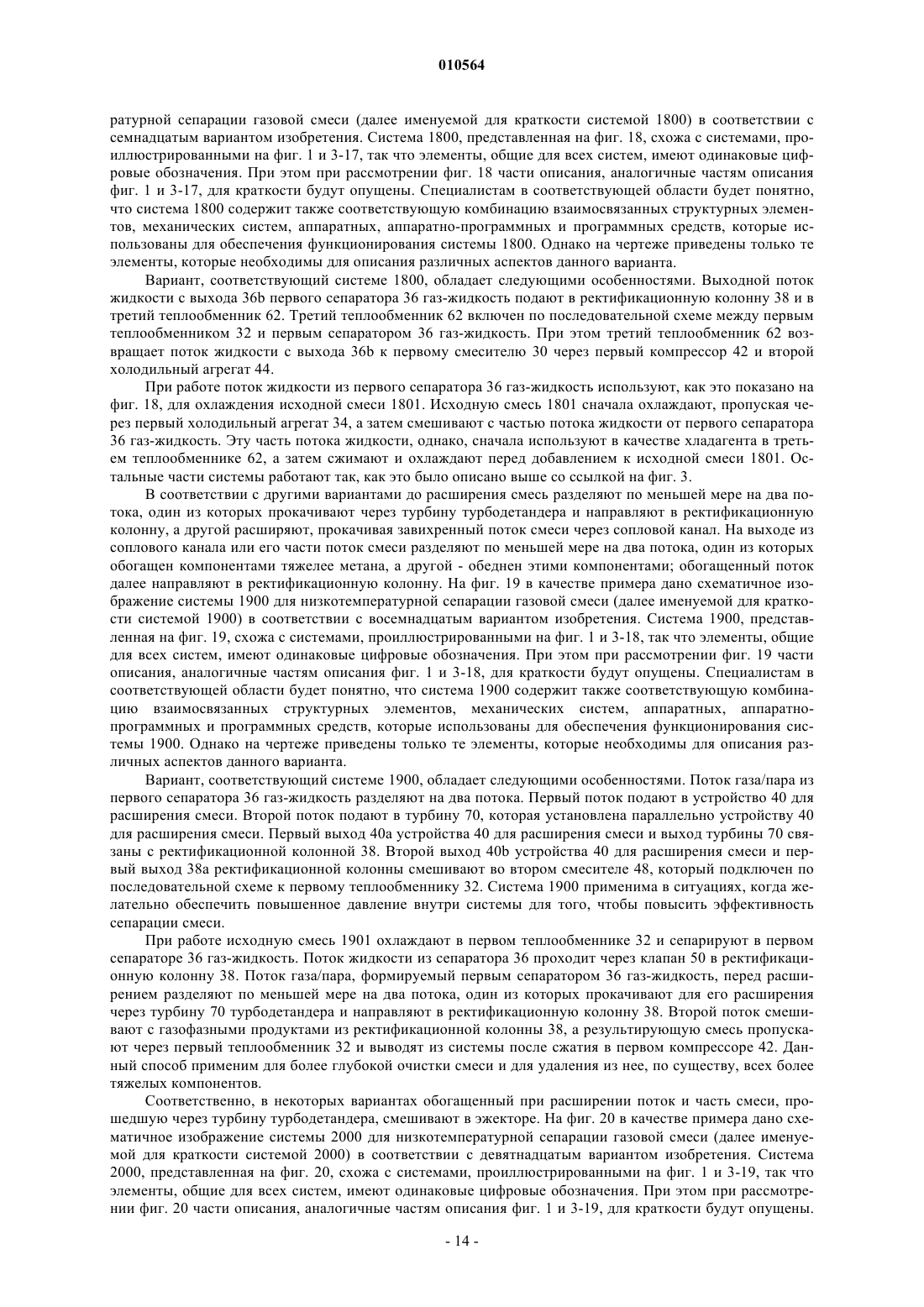

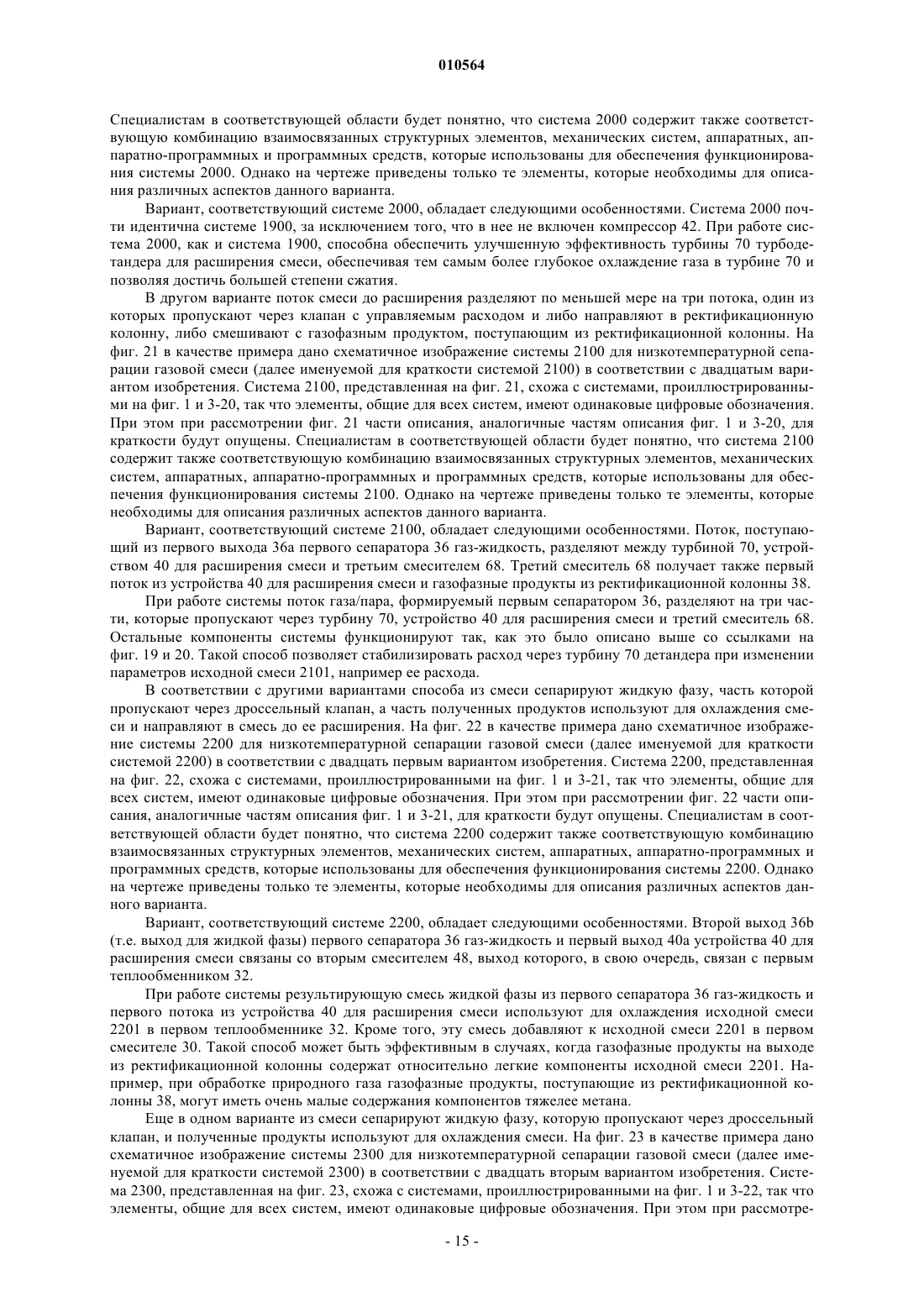

Текст