Гетерофазные сополимеры пропилена с улучшенным балансом жесткости/ударопрочности/текучести

Формула / Реферат

1. Гетерофазный сополимер пропилена (НЕСО), включающий:

(a) полипропиленовую матрицу, включающую:

(a1) первую фракцию гомополимера пропилена (РРН1) со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, в пределах от 200 до 500 г/10 мин;

(a2-1) вторую фракцию гомополимера пропилена (РРН2) со скоростью течения расплава MFR2 (230°C), измеренной согласно ISO 1133, в пределах от 30 до <200 г/10 мин или

(а2-2) вторую фракцию гомополимера пропилена (РРН2) со скоростью течения расплава MFR2 (230°С), измеренной согласно ISO 1133, в пределах от 5 до <30 г/10 мин;

(а3-1) третью фракцию гомополимера пропилена (РРН3) со скоростью течения расплава MFR2 (230°C), измеренной согласно ISO 1133, в пределах от 0,03 до 5 г/10 мин в случае, когда вторая фракция гомополимера пропилена представляет фракцию (а2-1) или

(а3-2) третью фракцию гомополимера пропилена (РРН3) со скоростью течения расплава MFR2 (230°C), измеренной согласно ISO 1133, в пределах от 30 до <200 г/10 мин в случае, когда вторая фракция гомополимера пропилена представляет фракцию (а2-2),

где полипропиленовая матрица имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, в пределах от 30 до 500 г/10 мин и содержание фракции, растворимой в холодном ксилоле, определенное при температуре 23°С согласно ISO 6427, - в пределах от 0,5 до 2,0 мас.%,

(b) эластомерный сополимер пропилена, диспергированный в указанной матрице, где

(i) указанный гетерофазный сополимер пропилена имеет скорость течения расплава MFR2 (230°C), измеренную согласно ISO 1133, в пределах от 25 до 200 г/10 мин и

(ii) аморфная фаза (AM) фракции, растворимой в холодном ксилоле (XCS) гетерофазного сополимера пропилена, имеет внутреннюю вязкость, измеренную согласно ISO 1628-1 (при температуре 135°С в тетралине), ≥2,0 дл/г.

2. Гетерофазный сополимер пропилена (НЕСО) по п.1, где полипропиленовая матрица включает:

(а1) в качестве первой фракции гомополимера пропилена (РРН1),

(а2-1) в качестве второй фракции гомополимера пропилена (РРН2) и

(а3-1) в качестве третьей фракции гомополимера пропилена (РРН3).

3. Гетерофазный сополимер пропилена (НЕСО) по п.1, где полипропиленовая матрица включает:

(a1) в качестве первой фракции гомополимера пропилена (РРН1),

(а2-2) в качестве второй фракции гомополимера пропилена (PPH2) и

(а3-2) в качестве третьей фракции гомополимера пропилена (РРН3).

4. Гетерофазный сополимер пропилена (НЕСО) по любому из пп.1-3, где полипропиленовая матрица включает:

(a1) от 25 до 60 мас.%, предпочтительно от 30 до 55 мас.% первого гомополимера пропилена (РРН1);

(a2-1) от 20 до 50 мас.%, предпочтительно от 25 до 45 мас.% второго гомополимера пропилена (РРН2) и

(а3-1) от 5 до 50 мас.%, предпочтительно от 8 до 40 мас.% третьего гомополимера пропилена (РРН3)

от общей массы фракций гомополимера пропилена (РРН1), (РРН2) и (РРН3) или

(a1) от 25 до 60 мас.%, предпочтительно от 30 до 55 мас.% первого гомополимера пропилена (РРН1);

(а2-2) от 15 до 50 мас.%, предпочтительно от 20 до 45 мас.% второго гомополимера пропилена (РРН2) и

(а3-2) от 15 до 50 мас.%, предпочтительно от 20 до 45 мас.% третьего гомополимера пропилена (РРН3)

от общей массы фракций гомополимера пропилена (РРН1), (РРН2) и (РРН3).

5. Гетерофазный сополимер пропилена (НЕСО) по любому из пп.1-4, который включает:

(a) от 75 до 95 мас.%, более предпочтительно от 80 до 94 мас.% полипропиленовой матрицы и

(b) от 5 до 25 мас.%, более предпочтительно от 6 до 20 мас.% эластомерного сополимера пропилена (ЕС)

от общей массы полипропиленовой матрицы и эластомерного сополимера пропилена, где количество эластомерного сополимера соответствует количеству аморфной фракции (AM) во фракции, растворимой в холодном ксилоле (XCS).

6. Гетерофазный сополимер пропилена (НЕСО) по любому из пп.1-4, который имеет:

(i) модуль упругости при растяжении, измеренный согласно ISO 527-2, в пределах от 1700 до 3000 мПа и/или

(ii) ударную вязкость с надрезом по Шарпи, измеренную согласно ISO 179 (1eA; 23°С), в пределах от 3,5 до 10 кДж/м2, ударную вязкость с надрезом по Шарпи, измеренную согласно ISO 179 (1еА; -20°С), в пределах от 2,5 до 7 кДж/м2.

7. Способ полимеризации для получения гетерофазного сополимера пропилена по любому из пп.1-6, включающий следующие стадии:

полимеризацию пропилена в первом суспензионном реакторе в присутствии каталитической системы, включающей прокатализатор Циглера-Натта (i), внешний донор (ii) и сокатализатор (iii), с получением в качестве продукта суспензионного реактора первой фракции гомополимера пропилена (РРН1) полипропиленовой матрицы;

перемещение продукта суспензионного реактора в первый газофазный реактор;

получение второй фракции гомополимера пропилена (РРН2) полипропиленовой матрицы в присутствии первой фракции гомополимера пропилена (РРН1) с получением в качестве продукта первого газофазного реактора смеси первой фракции гомополимера пропилена (РРН1) и второй фракции гомополимера пропилена (РРН2);

перемещение продукта первого газофазного реактора во второй газофазный реактор;

получение третьей фракции гомополимера пропилена (РРН3) полипропиленовой матрицы в присутствии продукта первого газофазного реактора во втором газофазном реакторе с получением в качестве продукта второго газофазного реактора смеси первой фракции гомополимера пропилена (РРН1), второй фракции гомополимера пропилена (РРН2) и третьей фракции гомополимера пропилена (РРН3), представляющих полипропиленовую матрицу;

первая, вторая и третья фракции гомополимера пропилена (РРН1), (РРН2) и (РРН3) имеют различные MFR2 (230°C), измеренные согласно ISO 1133;

перемещение продукта второго газофазного реактора в третий газофазный реактор;

получение эластомерного сополимера пропилена в присутствии продукта второго газофазного реактора и по меньшей мере одного С4-C12 α-олефина и

удаление гетерофазного сополимера пропилена для дальнейшей технологической обработки.

8. Способ по п.7, включающий стадию предварительной полимеризации.

9. Способ по любому из п.7 или 8, который проводят в присутствии каталитической системы, включающей:

(i) специфический прокатализатор Циглера-Натта, содержащий переэтерифицированный продукт C1-С2-спирта и фталиевого эфира, где прокатализатор получают путем

a) взаимодействия аддукта в виде спрея в кристаллизованной форме или форме отвержденной эмульсии MgCl2 и C1-С2-спирта с TiCl4;

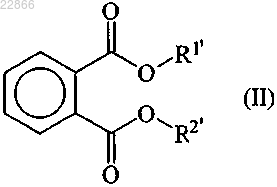

b) взаимодействия продукта со стадии а) с диалкилфталатом формулы (II)

где R1' и R2' представляют независимо по меньшей мере С5-алкил,

при условиях, при которых происходит переэтерификация между указанным C1-С2-спиртом и указанным диалкилфталатом с формулой (II) с образованием внутреннего донора;

c) промывания продукта стадии b) или

d) необязательно, взаимодействия продукта стадии с) с дополнительным TiCl4;

(ii) внешний донор формулы (IV) и/или (V):

Si(OCH2CH3)3(NR3R4) (IV), R5nR6mSi(OR7)z (V),

где R3 и R4 могут быть одинаковыми или разными и представляют углеводородную группу с 1-12 атомами углерода, a R5 и R6 могут быть одинаковыми или разными и представляют углеводородную группу с 1-12 атомами углерода, R7 представляет метил или этил, z является 2 или 3, предпочтительно 2, m является 0 или 1, n является 0 или 1, при условии, что n + m +z = 4; и

(iii) сокатализатор.

10. Способ по п.9, где прокатализатор (i) модифицирован полимеризацией винилового соединения в присутствии указанного прокатализатора Циглера-Натта, сокатализатора (iii) и внешнего донора (ii), где виниловое соединение имеет формулу (I)

CH2=CH-CHR1R2,

где R1 и R2 вместе образуют 5- или 6-членное насыщенное, ненасыщенное или ароматическое кольцо или независимо представляют алкильную группу, включающую 1-4 атома углерода, и модифицированный катализатор используют для получения полимерной композиции.

11. Способ по п.8 или 9, где только часть внешнего донора, представленного формулой (V) R5nR6mSi(OR7)z, где R5, R6, R7, n, m и z определены, как указано в п.9, предпочтительно представленного дициклопентилдиметоксисиланом, контактирует с сокатализатором, и этот продукт первого взаимодействия внешнего донора и сокатализатора контактирует с прокатализатором Циглера-Натта с получением продукта второго этапа взаимодействия, который затем подают на стадию предварительной полимеризации, и где оставшуюся часть внешнего донора, представленного формулой (V) R5nR6mSi(OR7)z, где R5, R6, R7, n, m и z определены, как указано в п.9, предпочтительно дициклопентилдиметоксисиланом, подают по меньшей мере в один или несколько последовательных реакторов.

12. Способ по п.11, где

(a) от 20 до 50 мас.% от общего количества внешнего донора подают в реактор предварительной полимеризации;

(b) от 10 до 40 мас.% от общего количества внешнего донора подают в первый газофазный реактор;

(с) от 10 до 30 мас.% от общего количества внешнего донора подают во второй газофазный реактор и

(d) от 10 до 30 мас.% от общего количества внешнего донора подают в третий газофазный реактор,

где сумма (а), (b), (с) и (d) составляет 100 мас.%.

13. Способ по п.11, где

(а) от 33 до 80 мас.% от общего количества внешнего донора подают в реактор предварительной полимеризации и

(b) от 20 до 67 мас.% от общего количества внешнего донора подают в один из газофазных реакторов, предпочтительно во второй газофазный реактор.

14. Способ по п.8 или 9, где внешний донор формулы (IV) Si(OCH2CH3)3(NR3R4), где R3 и R4 определены, как указано в п.9, предпочтительно представленный диэтиламинотриэтоксисиланом, подают в реактор предварительной полимеризации или непосредственно в суспензионный реактор, а внешний донор формулы (V) R5nR6mSi(OR7)z, где R5, R6, R7, n, m и z определены, как указано в п.9, предпочтительно представленный дициклопентилдиметоксисиланом, подают в первый и, необязательно, во второй газофазные реакторы.

15. Способ по п.14, где количество внешнего донора формулы (IV), добавленного в реактор предварительной полимеризации или в суспензионный реактор, составляет от 25 до 75 мас.%, предпочтительно от 33 до 67 мас.% от общего количества внешнего донора, добавленного при осуществлении способа, и количество внешнего донора формулы (V), добавленного в первый и, необязательно, второй газофазные реакторы, составляет от 75 до 25 мас.%, предпочтительно от 67 до 33 мас.% от общего количества внешнего донора, добавленного при осуществлении способа, и в случае, когда внешний донор формулы (V) добавлен в первый и второй газофазные реакторы, массовое соотношение донора, добавленного в первый и второй газофазные реакторы, составляет от 2:1 до 1:2, предпочтительно около 1:1.

Текст