Непрерывный способ получения разветвленного поликарбоната

Формула / Реферат

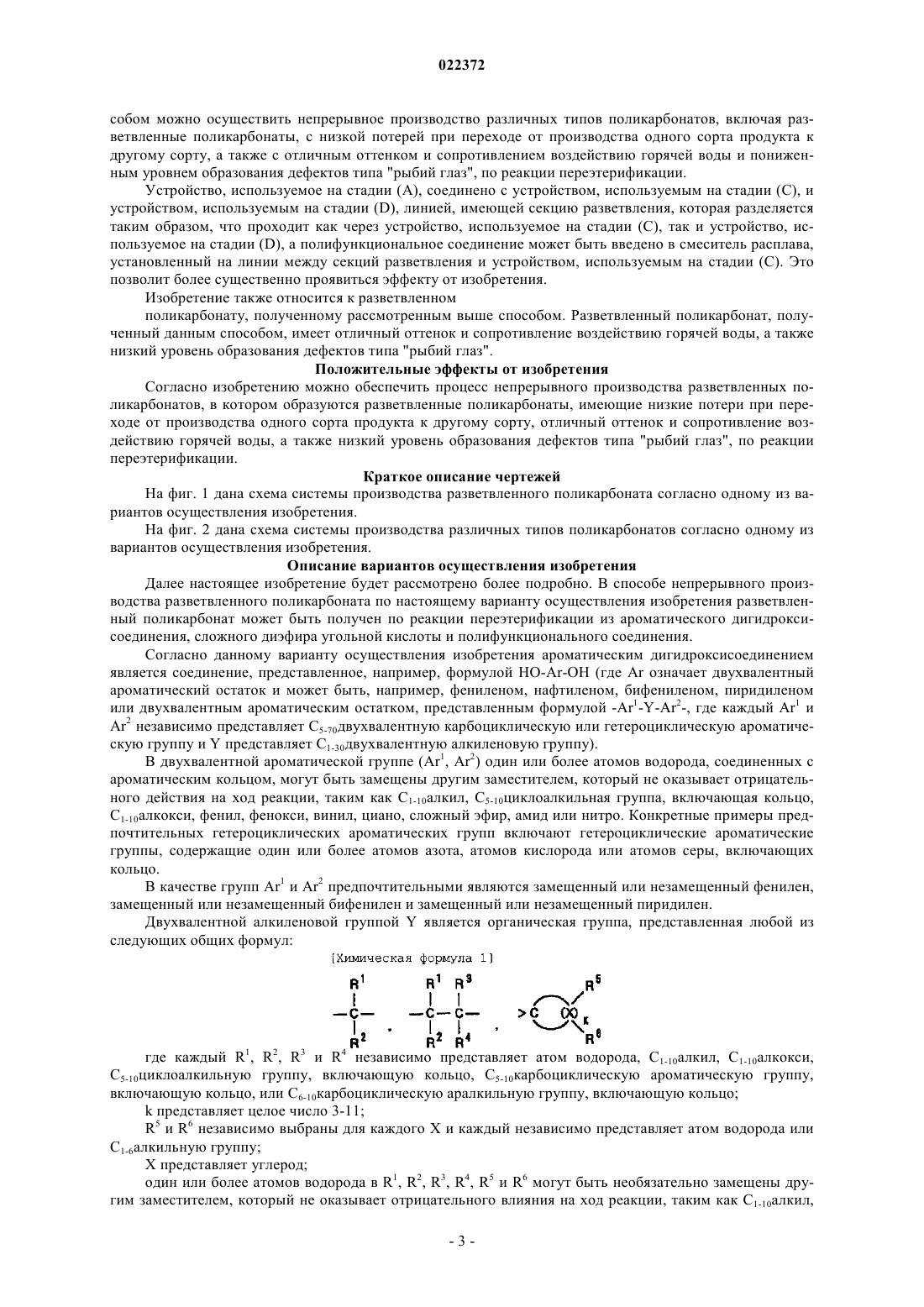

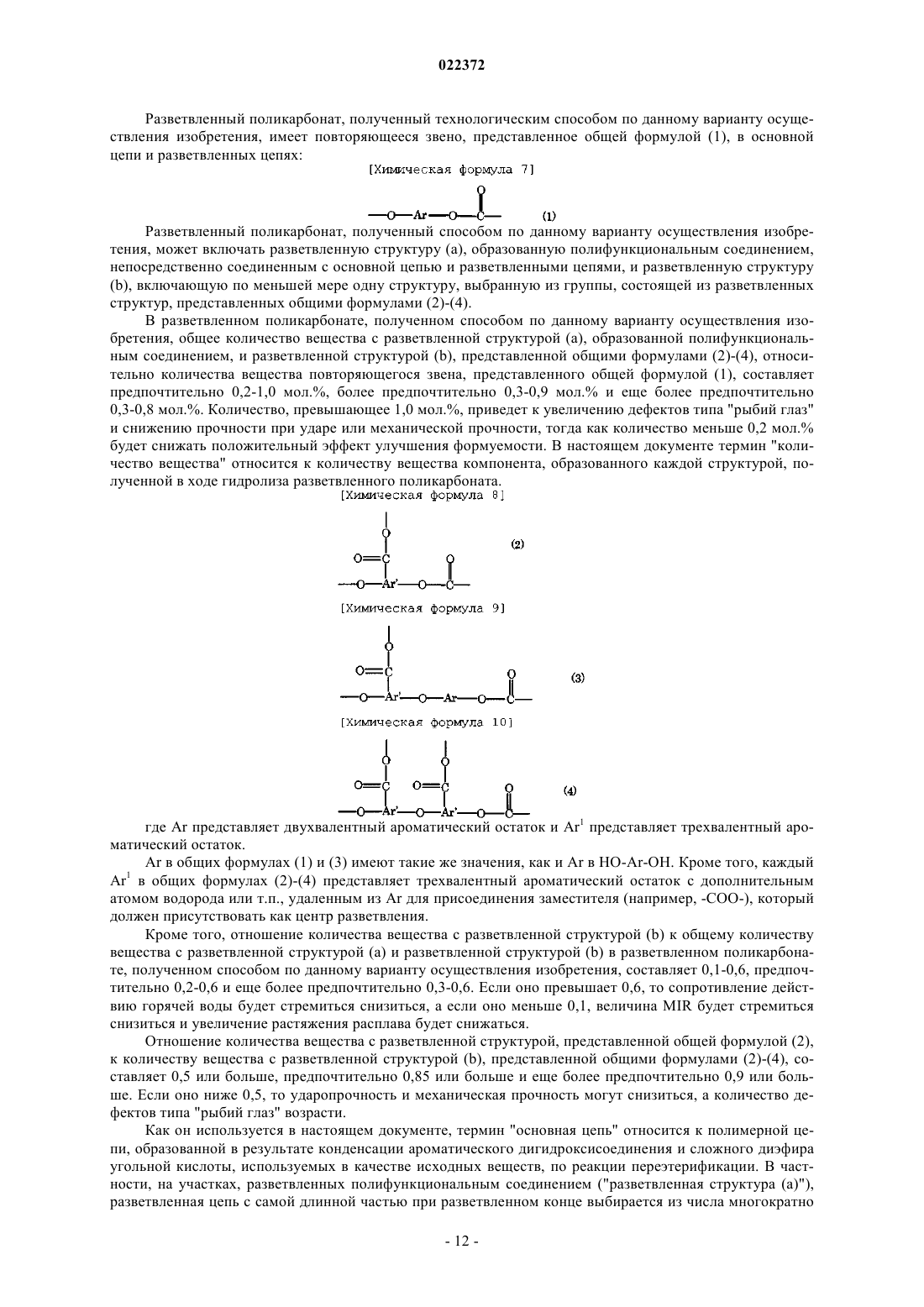

1. Способ непрерывного производства разветвленного поликарбоната, включающий седующие стадии:

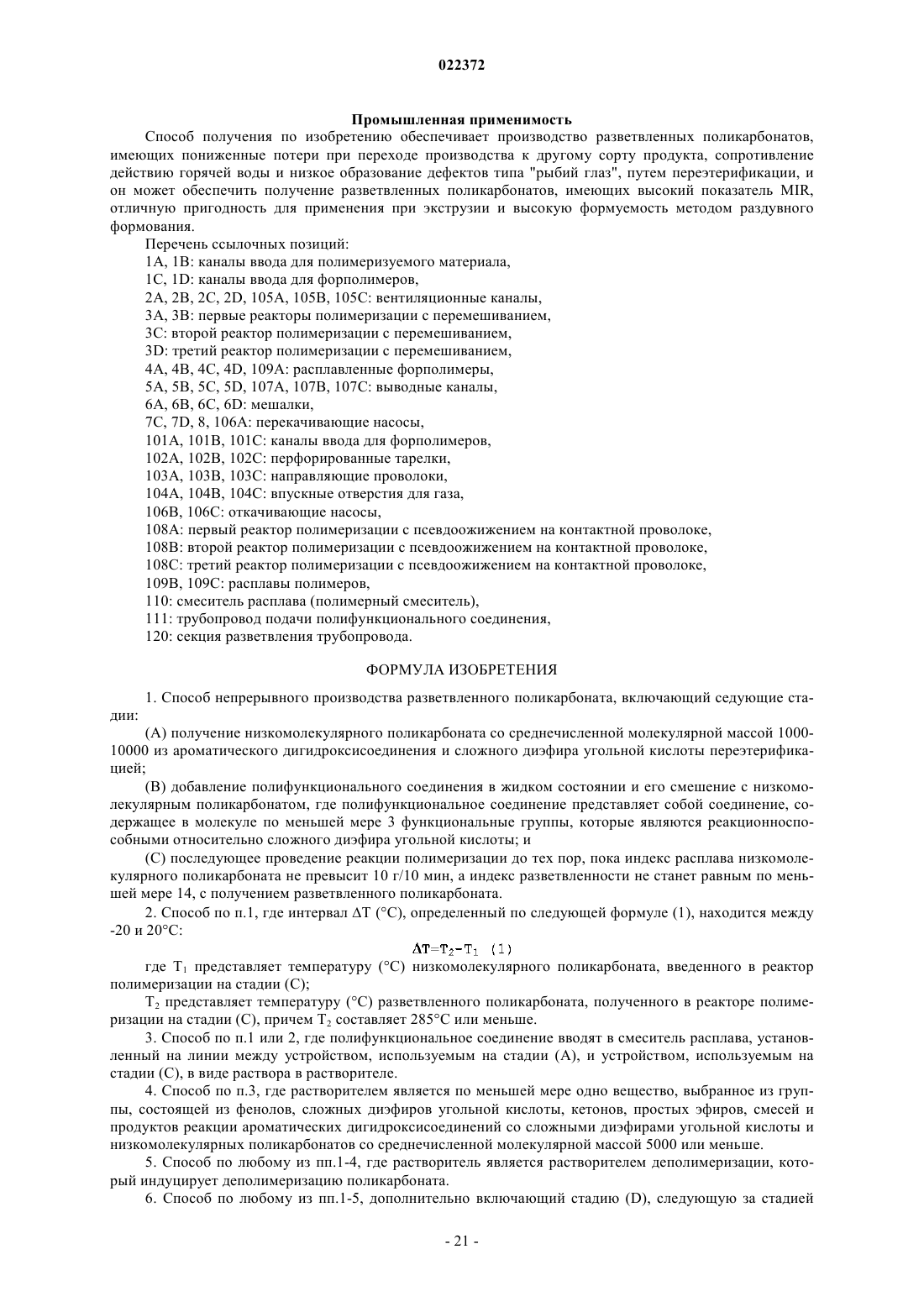

(A) получение низкомолекулярного поликарбоната со среднечисленной молекулярной массой 1000-10000 из ароматического дигидроксисоединения и сложного диэфира угольной кислоты переэтерификацией;

(B) добавление полифункционального соединения в жидком состоянии и его смешение с низкомолекулярным поликарбонатом, где полифункциональное соединение представляет собой соединение, содержащее в молекуле по меньшей мере 3 функциональные группы, которые являются реакционноспособными относительно сложного диэфира угольной кислоты; и

(C) последующее проведение реакции полимеризации до тех пор, пока индекс расплава низкомолекулярного поликарбоната не превысит 10 г/10 мин, а индекс разветвленности не станет равным по меньшей мере 14, с получением разветвленного поликарбоната.

2. Способ по п.1, где интервал δТ (°С), определенный по следующей формуле (1), находится между -20 и 20°С:

где T1 представляет температуру (°С) низкомолекулярного поликарбоната, введенного в реактор полимеризации на стадии (С);

Т2 представляет температуру (°С) разветвленного поликарбоната, полученного в реакторе полимеризации на стадии (С), причем Т2 составляет 285°С или меньше.

3. Способ по п.1 или 2, где полифункциональное соединение вводят в смеситель расплава, установленный на линии между устройством, используемым на стадии (А), и устройством, используемым на стадии (С), в виде раствора в растворителе.

4. Способ по п.3, где растворителем является по меньшей мере одно вещество, выбранное из группы, состоящей из фенолов, сложных диэфиров угольной кислоты, кетонов, простых эфиров, смесей и продуктов реакции ароматических дигидроксисоединений со сложными диэфирами угольной кислоты и низкомолекулярных поликарбонатов со среднечисленной молекулярной массой 5000 или меньше.

5. Способ по любому из пп.1-4, где растворитель является растворителем деполимеризации, который индуцирует деполимеризацию поликарбоната.

6. Способ по любому из пп.1-5, дополнительно включающий стадию (D), следующую за стадией (А) и осуществляемую отдельно от стадий (В) и (С), где проводят реакцию полимеризации до достижения индекса расплава не более 100 г/10 мин, с получением поликарбоната, отличающегося от разветвленного поликарбоната, получаемого на стадии (С).

7. Способ по п.6, где устройство, используемое на стадии (А), соединено с устройством, используемым на стадии (С), и устройством, используемым на стадии (D), при помощи трубопровода, имеющего секцию разветвления, который раздваивается таким образом, что проходит как через устройство, используемое на стадии (С), так и устройство, используемое на стадии (D), и полифункциональное соединение вводят в смеситель расплава, установленный на линии между секцией разветвления и устройством, используемым на стадии (С).

Текст