Устройство и способ для выработки пара в скважине и повышения нефтеотдачи

Формула / Реферат

1. Способ создания вытесняющего фронта пара в коллекторе углеводородов для повышения нефтеотдачи, согласно которому

размещают узел горелки, содержащий скважинную горелку, в целевой зоне в коллекторе углеводородов;

создают камеру сгорания в коллекторе углеводородов с помощью скважинной горелки под узлом горелки;

поджигают горелку и с помощью узла горелки поддерживают образование горячих продуктов, проникающих в коллектор углеводородов и проходящих сквозь него из камеры сгорания;

вводят воду в коллектор углеводородов над узлом горелки для прохождения ее сквозь коллектор углеводородов и взаимодействия с горячими продуктами горения с образованием в пласте вытесняющего фронта пара.

2. Способ по п.1, согласно которому при создании и поддержании горячих продуктов горения горение осуществляют в субстехиометрических условиях.

3. Способ по п.1 или 2, согласно которому доступ в коллектор углеводородов осуществляют по обсаженной скважине и согласно которому дополнительно формируют кольцевой зазор обсадной трубы между узлом горелки и обсадной скважиной и уплотняют кольцевой зазор обсадной трубы над камерой сгорания.

4. Способ по п.3, согласно которому при введении воды в коллектор углеводородов дополнительно охлаждают верхнюю часть коллектора углеводородов, прилегающую к обсаженной скважине.

5. Способ по п.3 или 4, согласно которому при введении воды в коллектор углеводородов дополнительно охлаждают обсаженную скважину.

6. Способ по любому из пп.3-5, согласно которому при введении воды в коллектор углеводородов дополнительно вводят воду через кольцевой зазор обсадной трубы.

7. Способ по любому из пп.3-5, согласно которому при введении воды в коллектор углеводородов дополнительно вводят воду из узла горелки.

8. Способ по любому из пп.1-7, согласно которому при создании камеры сгорания дополнительно создают камеру сгорания, имеющую, по существу, непроницаемое основание и проницаемые боковые стенки.

9. Способ по любому из пп.1-8, согласно которому коллектор углеводородов сообщается с обсаженной скважиной и при размещении узла горелки в коллекторе углеводородов

опускают главную трубную колонну, затяжной анкер и узел горелки вниз в обсаженную скважину и устанавливают затяжной анкер с узлом горелки в целевой зоне с образованием кольцевого зазора между ними;

опускают промежуточную трубную колонну вниз внутри главного канала главной трубной колонны и соединяют по текучей среде промежуточную трубную колонну с узлом горелки, причем промежуточная трубная колонна имеет промежуточный канал и образует промежуточный кольцевой зазор между главной трубной колонной и промежуточной трубной колонной,

при этом имеются отдельные проходы для подачи воды, топлива и кислорода к узлу горелки.

10. Способ по п.9, согласно которому дополнительно соединяют с возможностью отсоединения промежуточную трубную колонну с главной трубной колонной.

11. Способ по п.9 или 10, согласно которому дополнительно опускают внутреннюю трубную колонну внутри промежуточного канала промежуточной трубной колонны и соединяют по текучей среде внутреннюю трубную колонну с узлом горелки, причем внутренняя трубная колонна имеет внутренний канал и образует внутренний кольцевой зазор между промежуточной трубной колонной и внутренней трубной колонной, при этом имеются отдельные проходы для подачи воды, топлива и кислорода к узлу горелки.

12. Способ по п.11, согласно которому дополнительно соединяют с возможностью отсоединения внутреннюю трубную колонну с промежуточной трубной колонной.

13. Способ по любому из пп.9-12, согласно которому дополнительно

соединяют с возможностью отсоединения промежуточную трубную колонну с главной трубной колонной;

растягивают промежуточную трубную колонну;

подвешивают промежуточную трубную колонну и

обрезают промежуточную трубную колонну до нужной длины.

14. Способ по п.11 или 12, согласно которому дополнительно

соединяют с возможностью отсоединения внутреннюю трубную колонну с промежуточной трубной колонной;

растягивают внутреннюю трубную колонну;

подвешивают внутреннюю трубную колонну и

обрезают внутреннюю трубную колонну до нужной длины.

15. Способ по любому из пп.1-14, согласно которому при создании камеры сгорания в коллекторе углеводородов с помощью узла горелки дополнительно создают камеру сгорания при температуре, достаточной для плавления коллектора.

16. Генератор пара для повышения нефтеотдачи из коллектора углеводородов, сообщенного с обсаженной скважиной, содержащий

главную трубную колонну, соединенную по потоку с устьем скважины и размещенную в обсаженной скважине;

по меньшей мере одну промежуточную трубную колонну, имеющую промежуточный канал и расположенную внутри главного канала главной трубной колонны для образования промежуточного кольцевого зазора между ними, причем главный канал и промежуточный кольцевой зазор образуют по меньшей мере два прохода для текучей среды;

узел горелки, расположенный внутри обсаженной скважины в коллекторе углеводородов, содержащий скважинную горелку и узел сопряжения горелки для соединения по потоку скважинной горелки, по меньшей мере, с главной трубной колонной и промежуточной трубной колонной, причем узел сопряжения горелки дополнительно содержит

наружный кожух, на верхнем конце соединенный по потоку с главной трубной колонной и на нижнем конце соединенный по потоку со скважинной горелкой промежуточным зазором,

промежуточную оправку, соединенную на верхнем конце с промежуточной трубной колонной и соединяющую по потоку промежуточный канал на нижнем конце со скважинной горелкой, причем промежуточная оправка установлена в наружном кожухе, и

промежуточный замковый узел, расположенный между наружным кожухом и промежуточной оправкой для их соединения с возможностью отсоединения;

высокотемпературный уплотнительный элемент обсадной трубы для герметизации кольцевого зазора между скважинной горелкой и обсаженной скважиной;

средство для введения воды в коллектор углеводородов, расположенное над уплотнительным элементом обсадной трубы.

17. Генератор по п.16, в котором уплотнительный элемент обсадной трубы является щеточным уплотнением.

18. Генератор по п.17, в котором щеточное уплотнение содержит пакет из нескольких гибких щеточных колец.

19. Генератор по п.18, в котором каждое из множества гибких щеточных колец содержит кольцо, имеющее множество разделенных по окружности и проходящих радиально внутрь прорезей, образующих гибкие пальцы.

20. Генератор по п.19, в котором каждое из гибких щеточных колец повернуто относительно другого для смещения прорезей прилегающих щеточных колец.

21. Генератор по п.16, в котором, по меньшей мере, третий проход соединен со скважинной горелкой и который дополнительно содержит

внутреннюю трубную колонну, расположенную в промежуточном канале промежуточной трубной колонны для образования между ними кольцевого зазора, причем внутренняя трубная колонна имеет внутренний канал, и промежуточная трубная колонна и внутренняя трубная колонна сообщают узел горелки с устьем скважины,

при этом узел сопряжения горелки дополнительно содержит

внутреннюю оправку, соединенную на верхнем конце с внутренней трубной колонной и сообщающую внутренний канал на нижнем конце со скважинной горелкой, причем внутренняя оправка размещена в промежуточной оправке;

внутренний замковый узел, расположенный между промежуточной оправкой и внутренней оправкой для их соединения с возможностью отсоединения.

22. Генератор по п.21, в котором промежуточная трубная колонна и внутренняя трубная колонна являются гибкими.

23. Генератор по п.21 или 22, в котором внутренний кольцевой зазор герметизирован на узле сопряжения горелки для обнаружения протечек из промежуточного кольцевого зазора, внутреннего канала или их комбинации.

24. Генератор по любому из пп.21-23, в котором узел сопряжения горелки дополнительно содержит узел обратного клапана по меньшей мере для одного или обоих по меньшей мере двух проходов для топлива и кислорода.

25. Генератор по п.24, в котором узел обратного клапана содержит первый обходной проход, имеющий первый обратный клапан для топлива, и второй обходной проход, имеющий второй обратный клапан для кислорода.

26. Генератор по любому из пп.21-25, в котором промежуточный кольцевой зазор сообщен со скважинной горелкой и внутренний канал перемещает кислород в скважинную горелку.

27. Способ создания вытесняющего фронта пара в коллекторе углеводородов, доступном с помощью обсаженной колонны, для повышения нефтеотдачи, согласно которому

размещают узел горелки, содержащий скважинную горелку, в коллекторе углеводородов, при этом

опускают главную трубную колонну, затяжной анкер и узел горелки вниз в обсаженную скважину и устанавливают затяжной анкер с узлом горелки в коллекторе углеводородов с образованием кольцевого зазора между ними;

опускают промежуточную трубную колонну вниз внутри главного канала главной трубной колонны и соединяют по потоку промежуточную трубную колонну с узлом горелки, причем промежуточная трубная колонна имеет промежуточный канал и образует промежуточный кольцевой зазор между главной трубной колонной и промежуточной трубной колонной;

создают камеру сгорания в коллекторе углеводородов с помощью скважинной горелки под узлом горелки;

поджигают горелку и с помощью узла горелки поддерживают образование горячих продуктов горения, проходящих из камеры сгорания в коллектор углеводородов;

вводят воду в коллектор углеводородов для взаимодействия ее с горячими продуктами горения с образованием вытесняющего фронта пара.

28. Способ по п.27, согласно которому

опускают внутреннюю трубную колонну внутри промежуточного канала промежуточной трубной колонны и соединяют по текучей среде внутреннюю трубную колонну с узлом горелки, причем внутренняя трубная колонна имеет внутренний канал и образует внутренний кольцевой зазор между промежуточной трубной колонной и внутренней трубной колонной,

при этом имеются отдельные проходы для подачи воды, топлива и кислорода на узел горелки.

29. Способ по п.27 или 28, согласно которому дополнительно

соединяют с возможностью отсоединения промежуточную трубную колонну с главной трубной колонной;

растягивают промежуточную трубную колонну;

подвешивают промежуточную трубную колонну и

обрезают промежуточную трубную колонну до нужной длины.

30. Скважинный генератор пара для повышения нефтеотдачи из коллектора углеводородов, сообщенного с обсаженной скважиной, содержащий

узел горелки, расположенный внутри обсаженной скважины в коллекторе углеводородов и имеющий скважинную горелку;

высокотемпературное щеточное уплотнение, имеющее пакет из нескольких гибких щеточных колец и выполненное с возможностью уплотнения кольцевого зазора между скважинной горелкой и обсаженной скважиной, причем каждое из гибких щеточных колец представляет собой круглое кольцо, имеющее множество отстоящих по окружности проходящих по радиусу внутрь прорезей, которые могут быть повернуты на определенный угол друг относительно друга для смещения прорезей соседних круглых колец;

средство для введения воды в коллектор углеводородов, расположенное над щеточным уплотнением.

31. Генератор пара по п.30, в котором проходящие по радиусу внутрь прорези являются спиральными прорезями, ориентированными по часовой стрелке.

32. Генератор пара по п.30 или 31, который дополнительно содержит разделительные кольца между соседними щеточными кольцами.

33. Способ создания вытесняющего фронта пара в коллекторе углеводородов для повышения нефтеотдачи, согласно которому

размещают узел горелки в скважине, чтобы иметь доступ к полости в коллекторе углеводородов;

направляют продукты горения из узла горелки в полость и поддерживают образование горячих продуктов, проникающих в полость и проходящих сквозь нее в коллектор углеводородов с последующим его нагревом;

вводят воду в коллектор углеводородов для взаимодействия ее с горячими продуктами горения с образованием в коллекторе углеводородов вытесняющего фронта пара.

34. Способ по п.33, согласно которому при введении воды в коллектор углеводородов дополнительно вводят воду из скважинного кольцевого зазора между узлом горелки и скважиной.

35. Способ по п.33 или 34, согласно которому дополнительно уплотняют скважинный кольцевой зазор уплотнением кольцевого зазора на узле горелки и при введении воды из кольцевого зазора дополнительно вводят воду в коллектор углеводородов выше уплотнения кольцевого зазора.

Текст

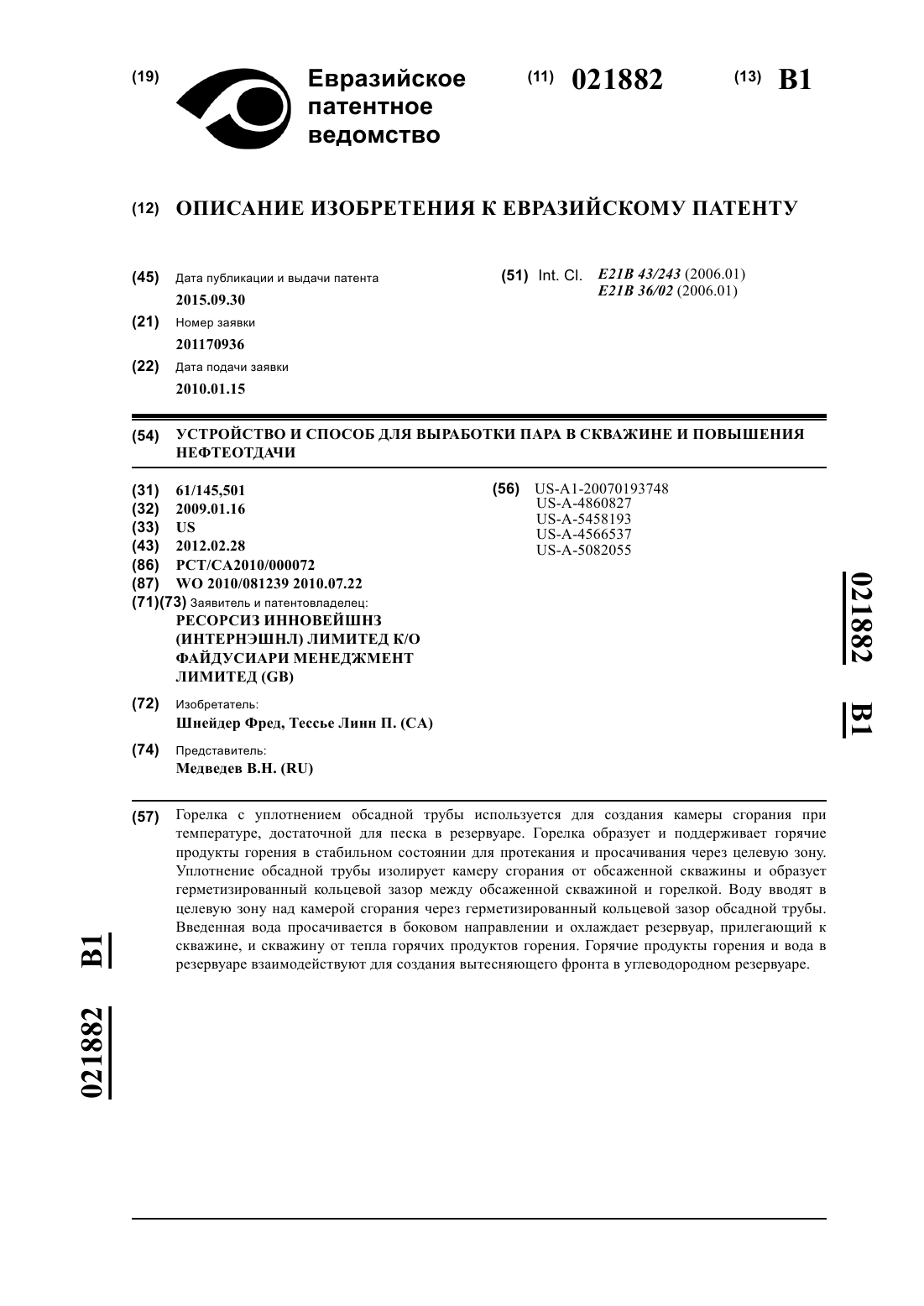

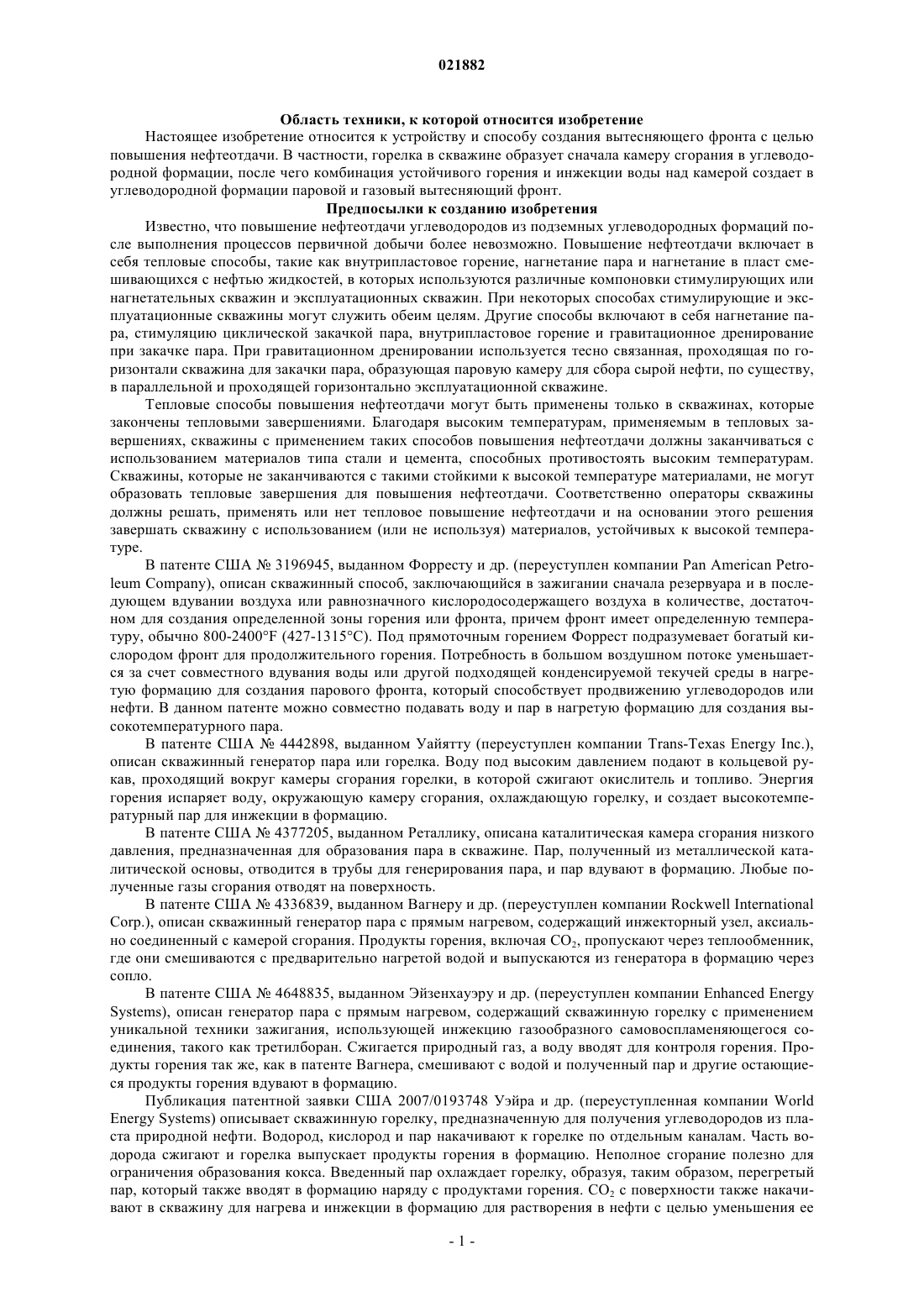

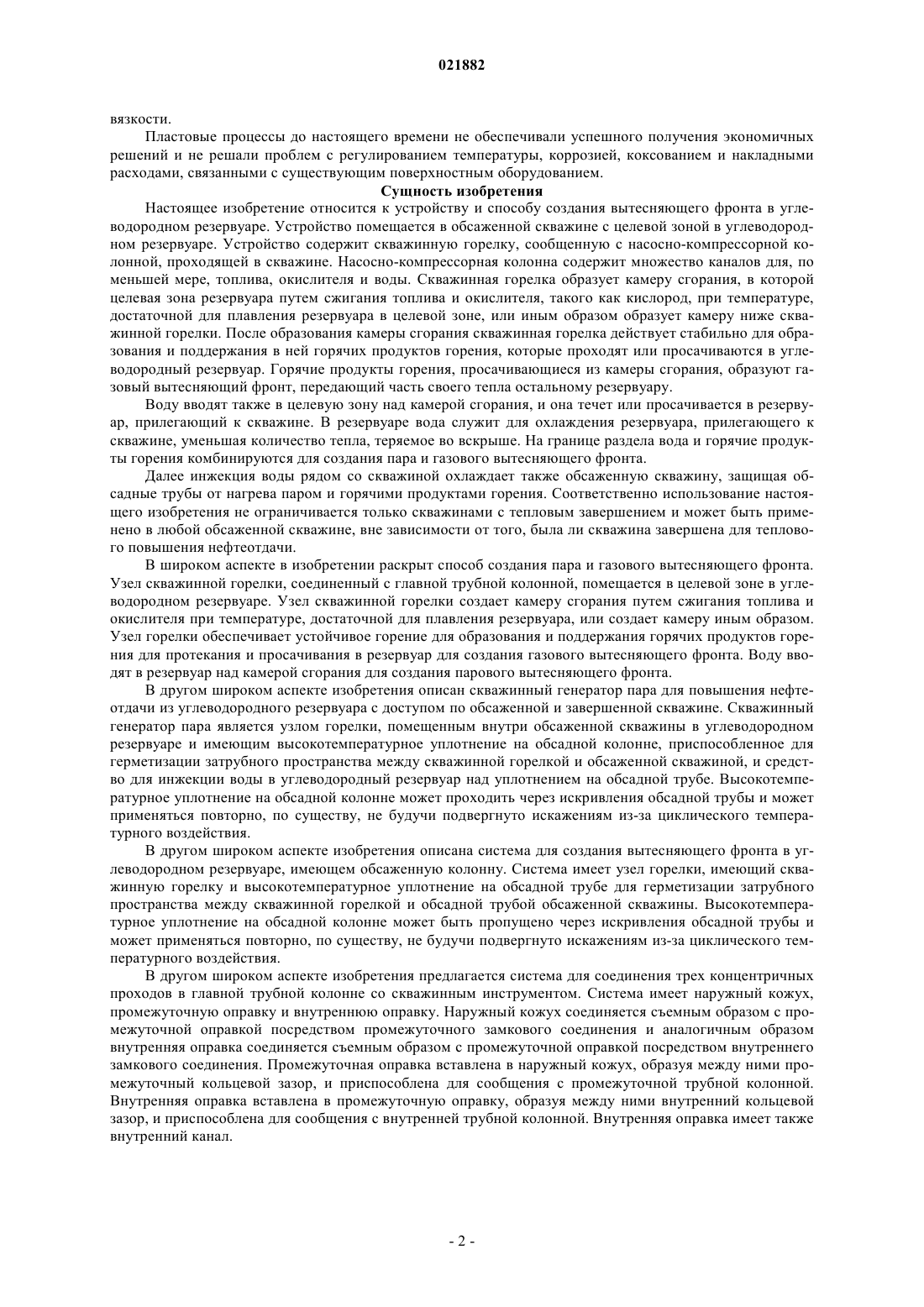

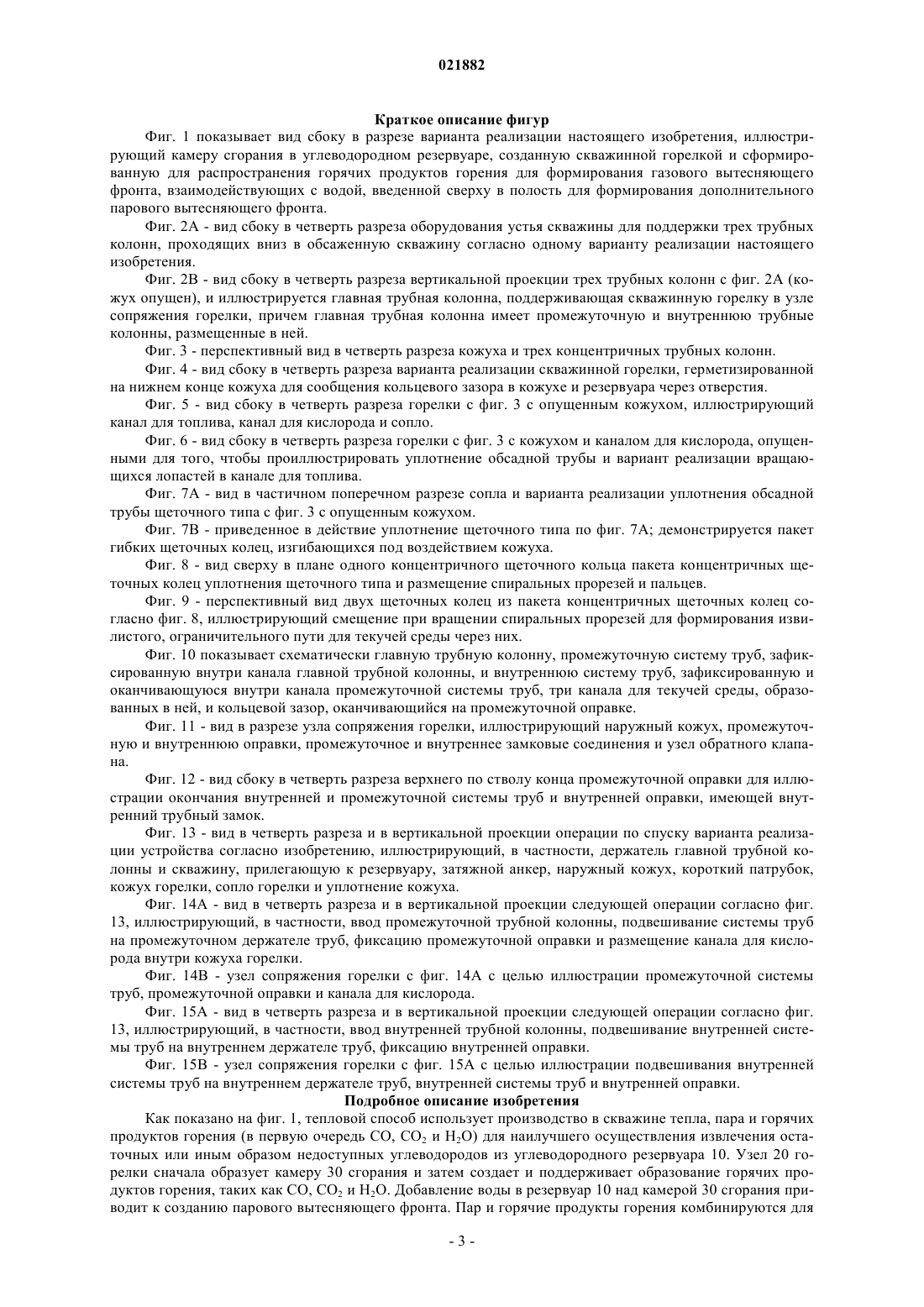

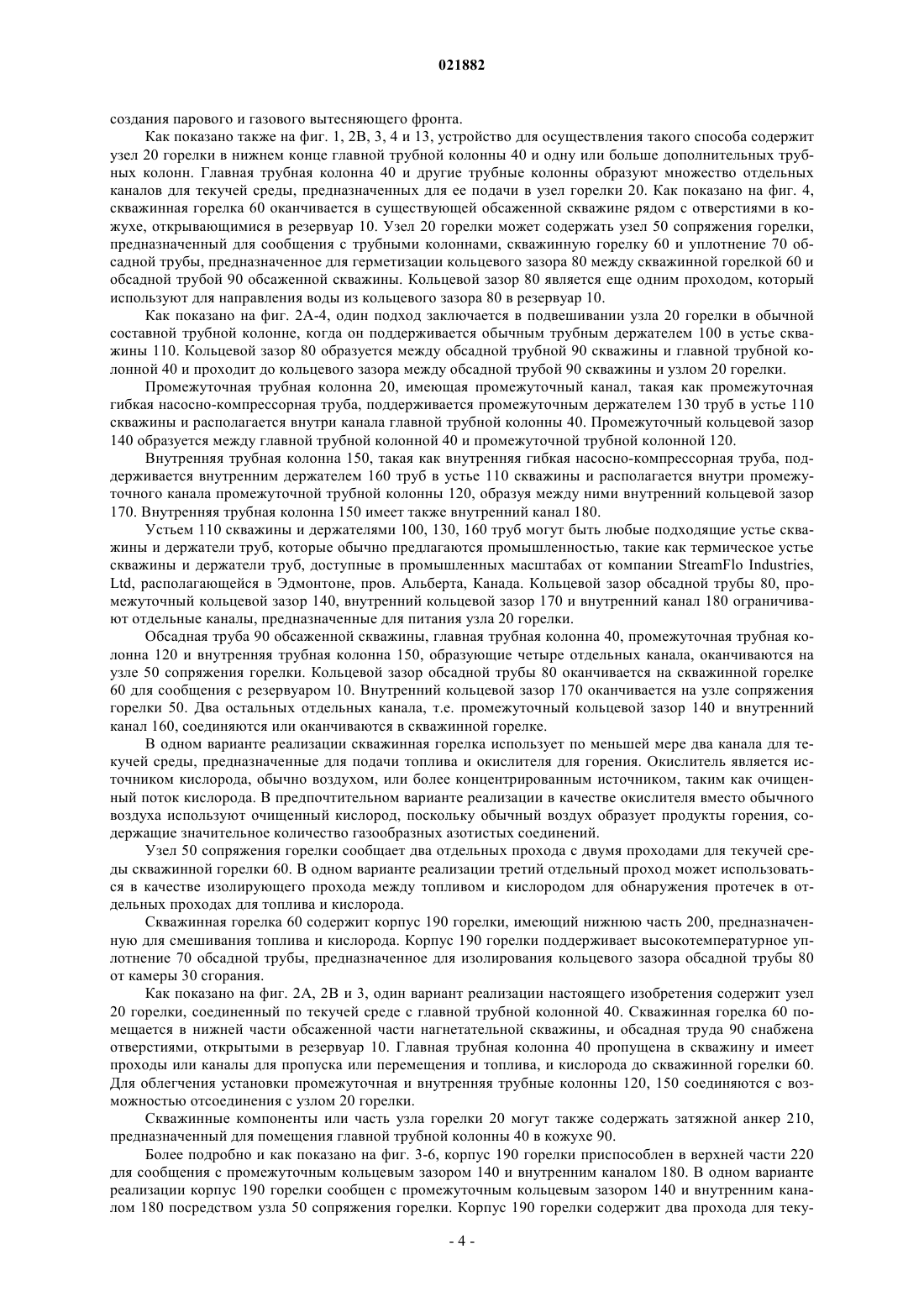

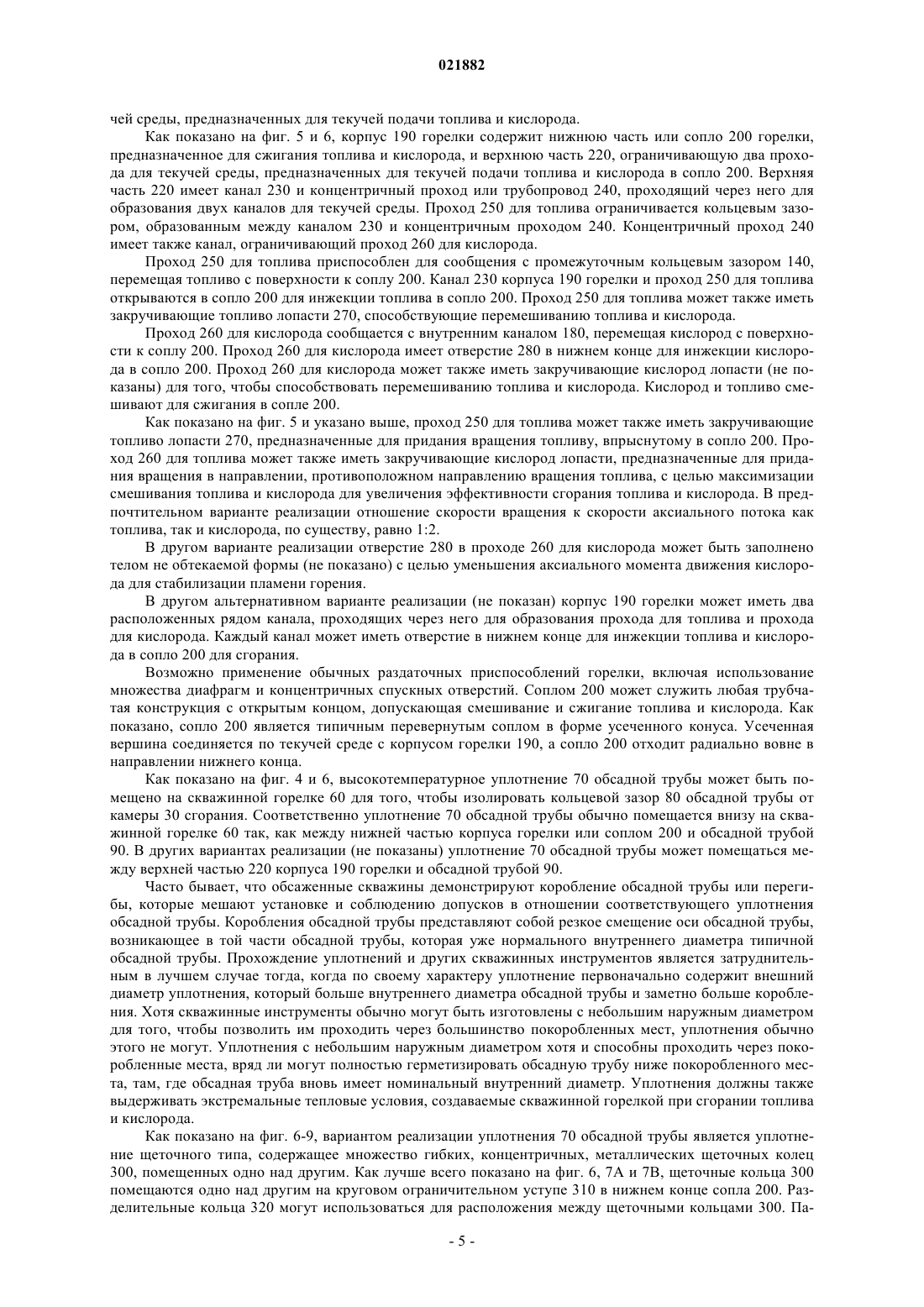

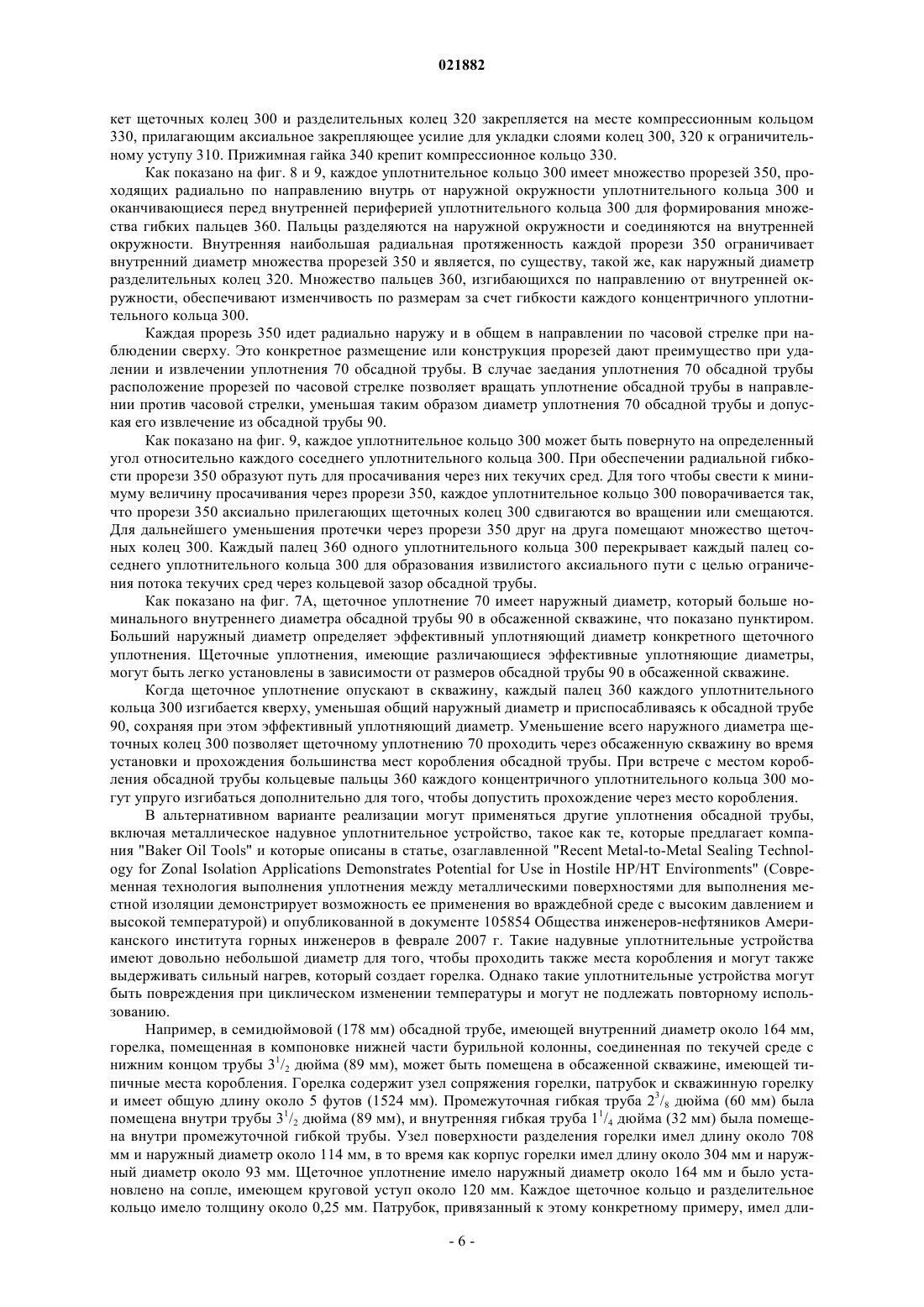

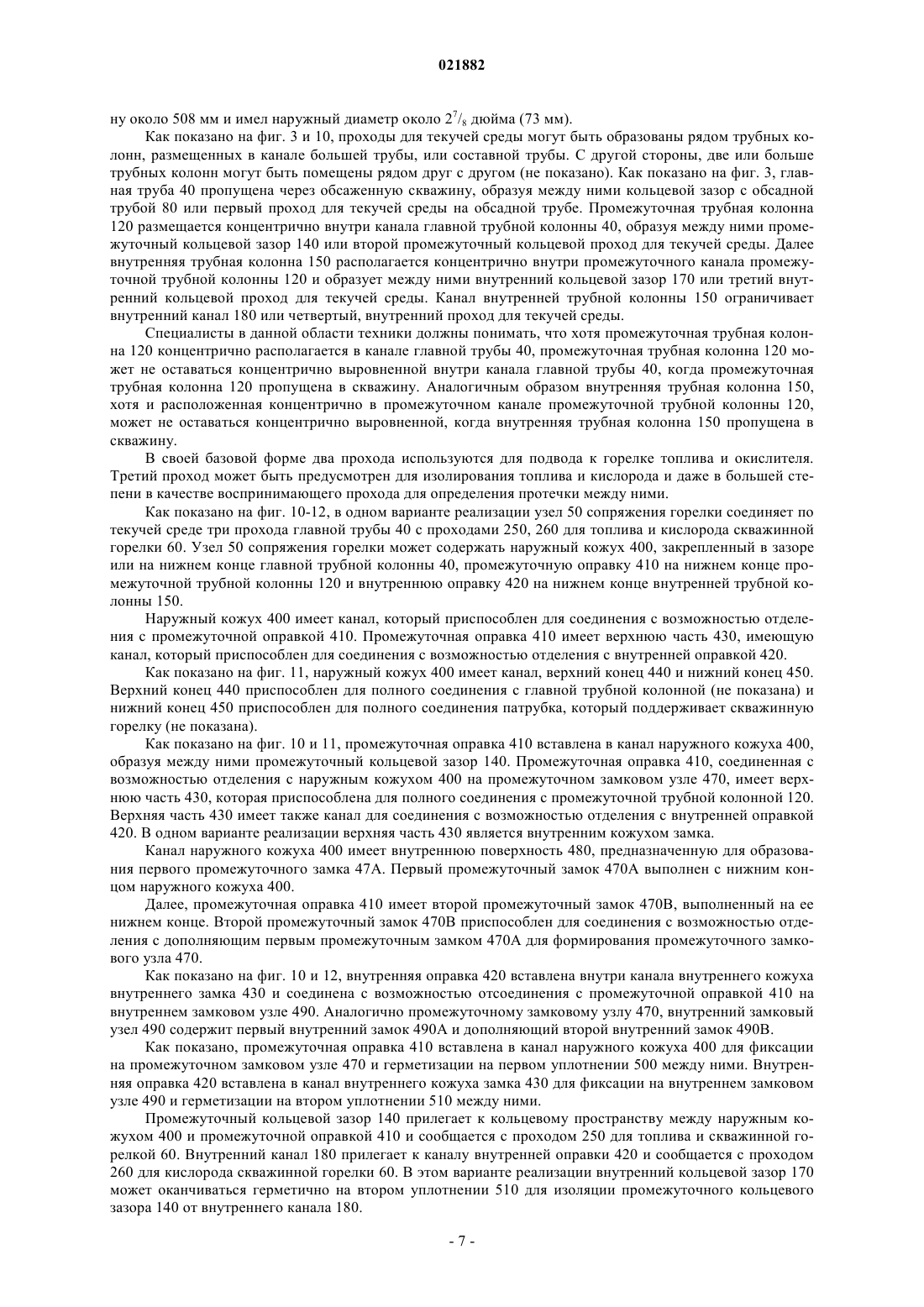

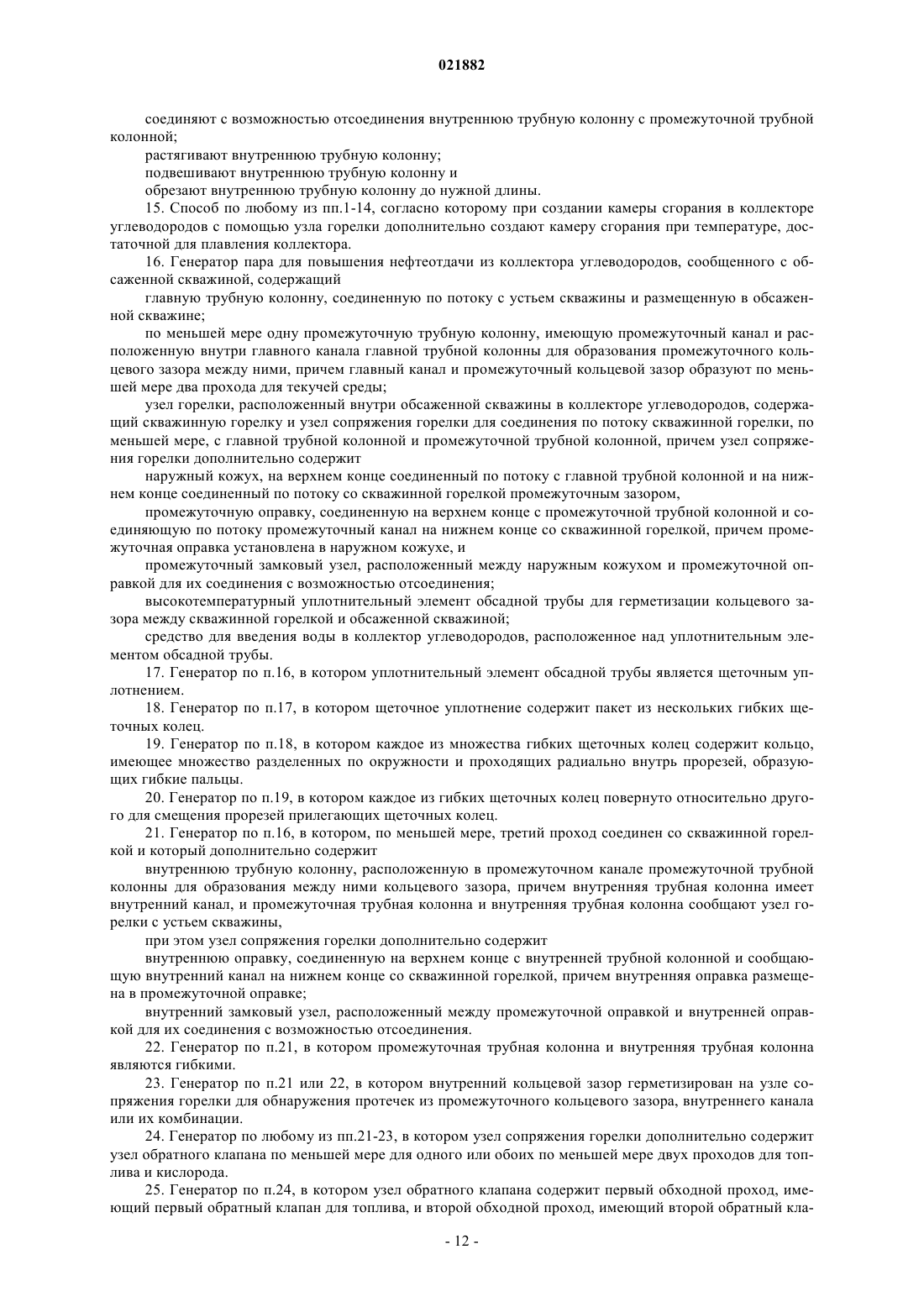

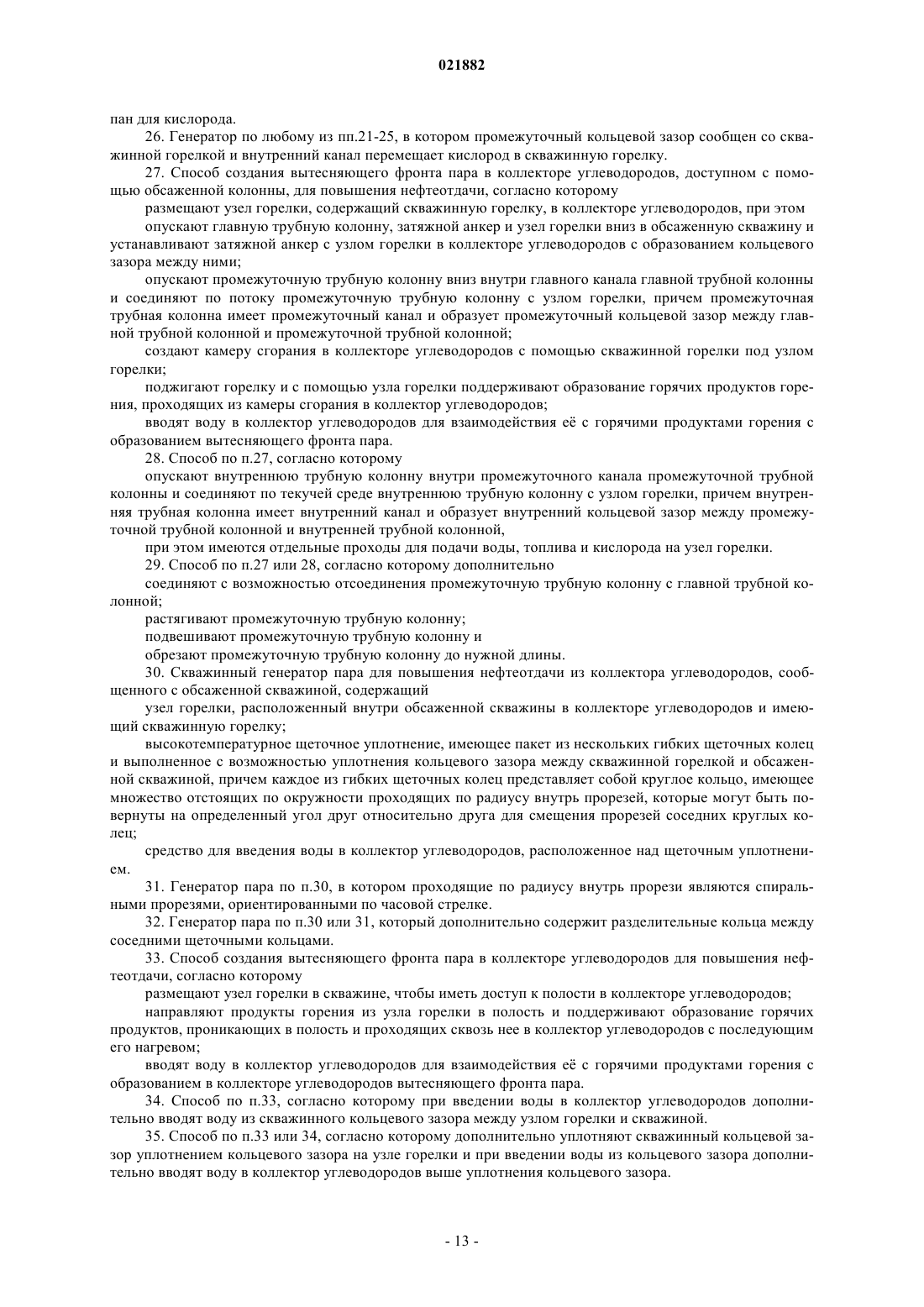

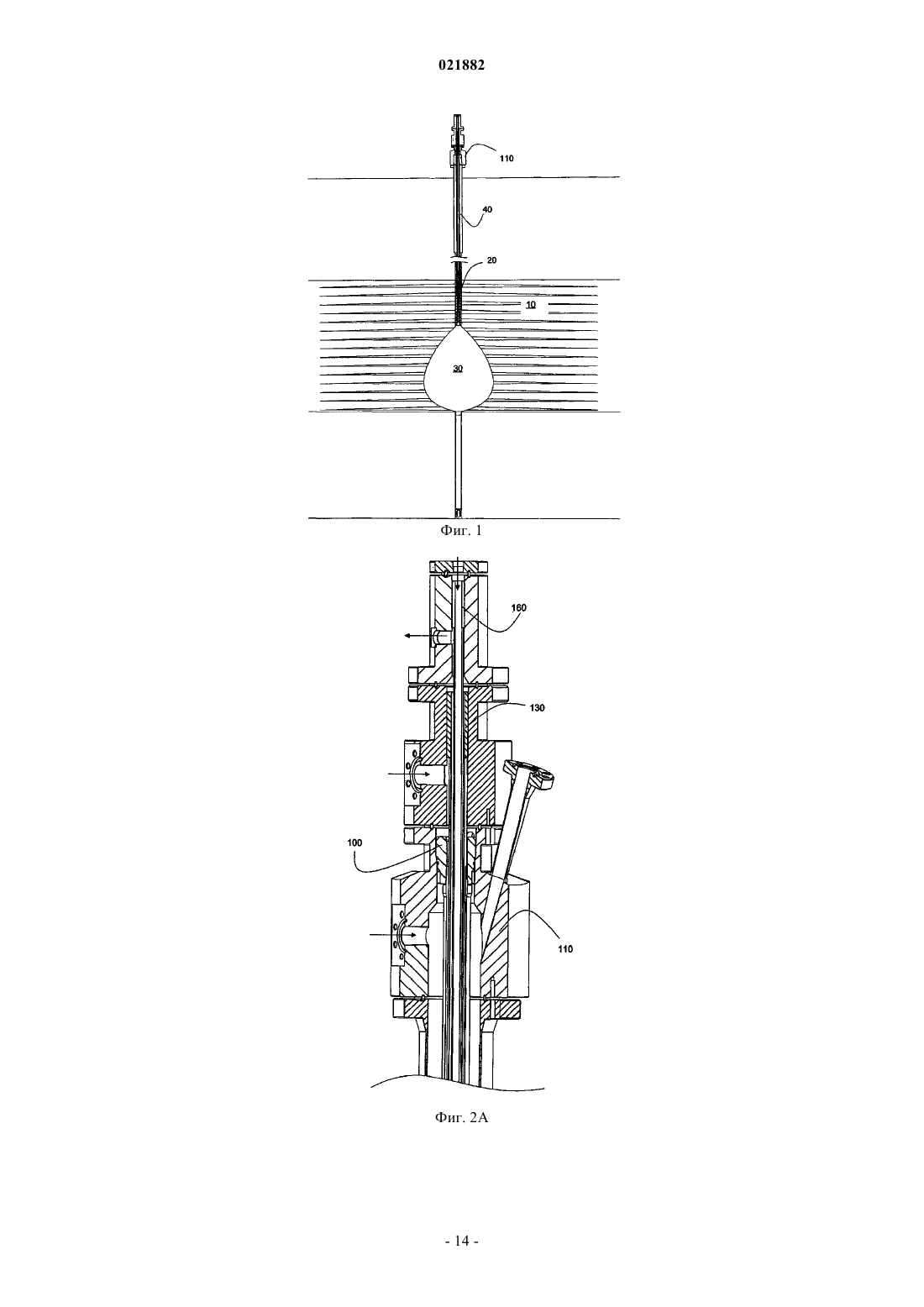

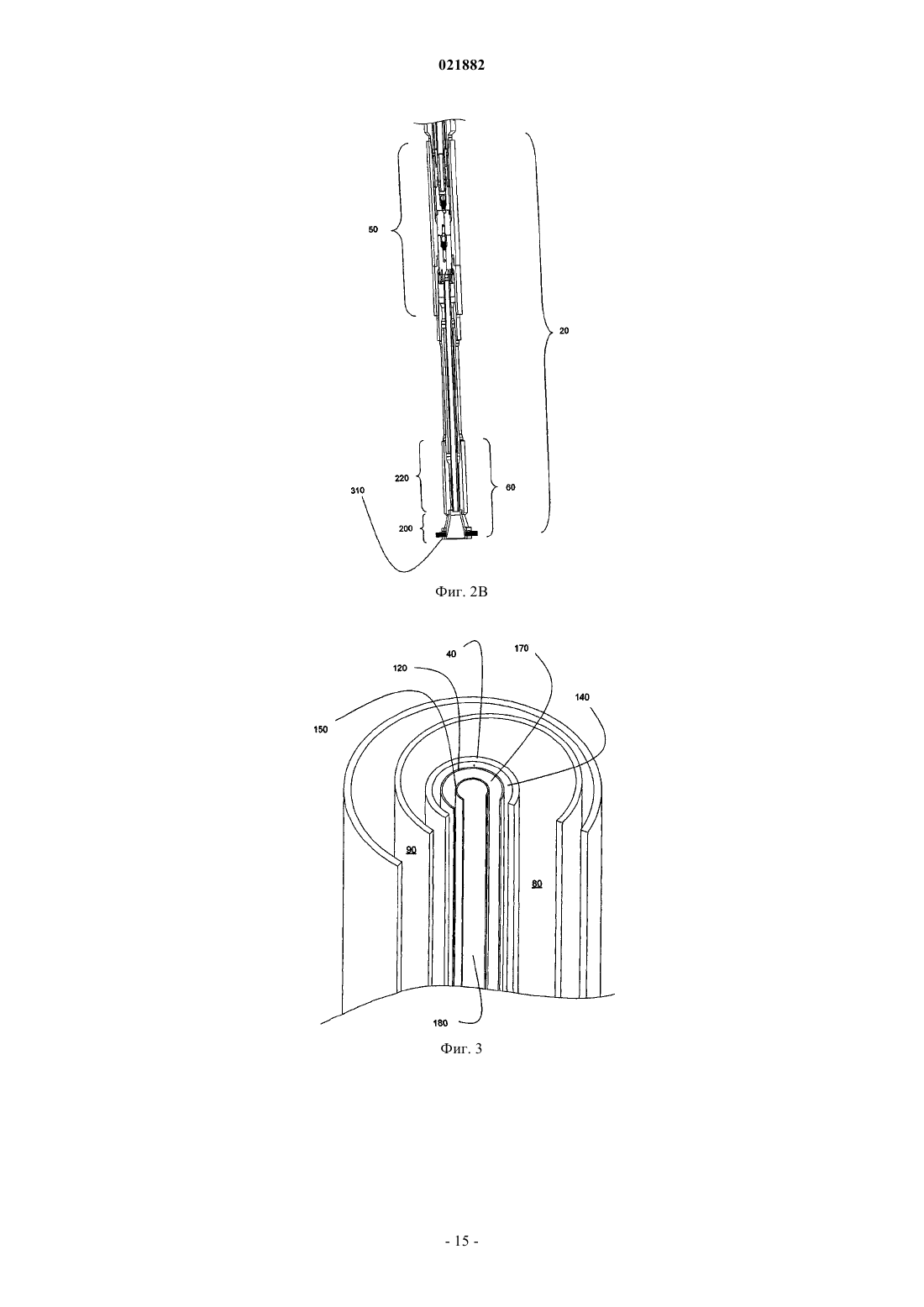

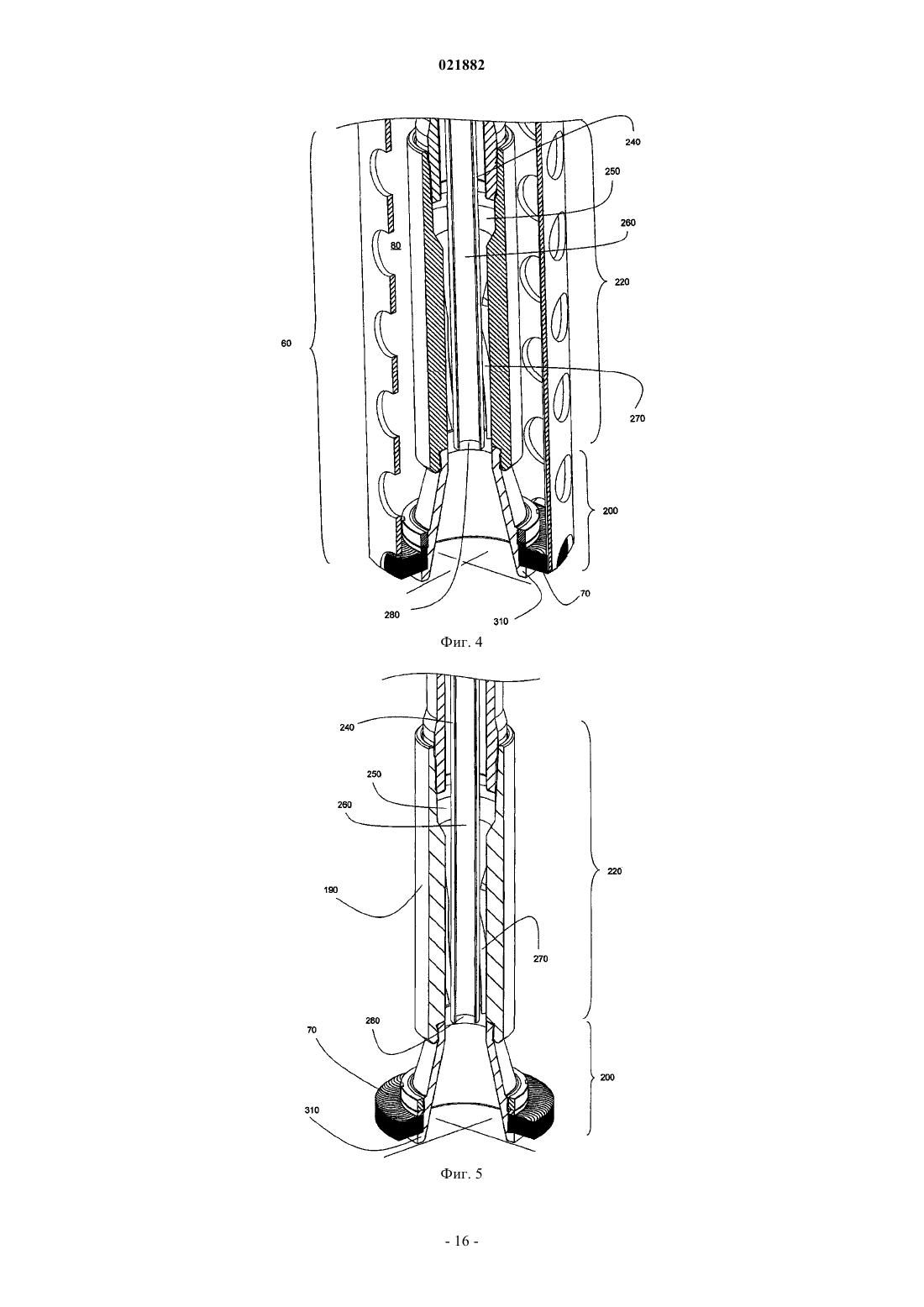

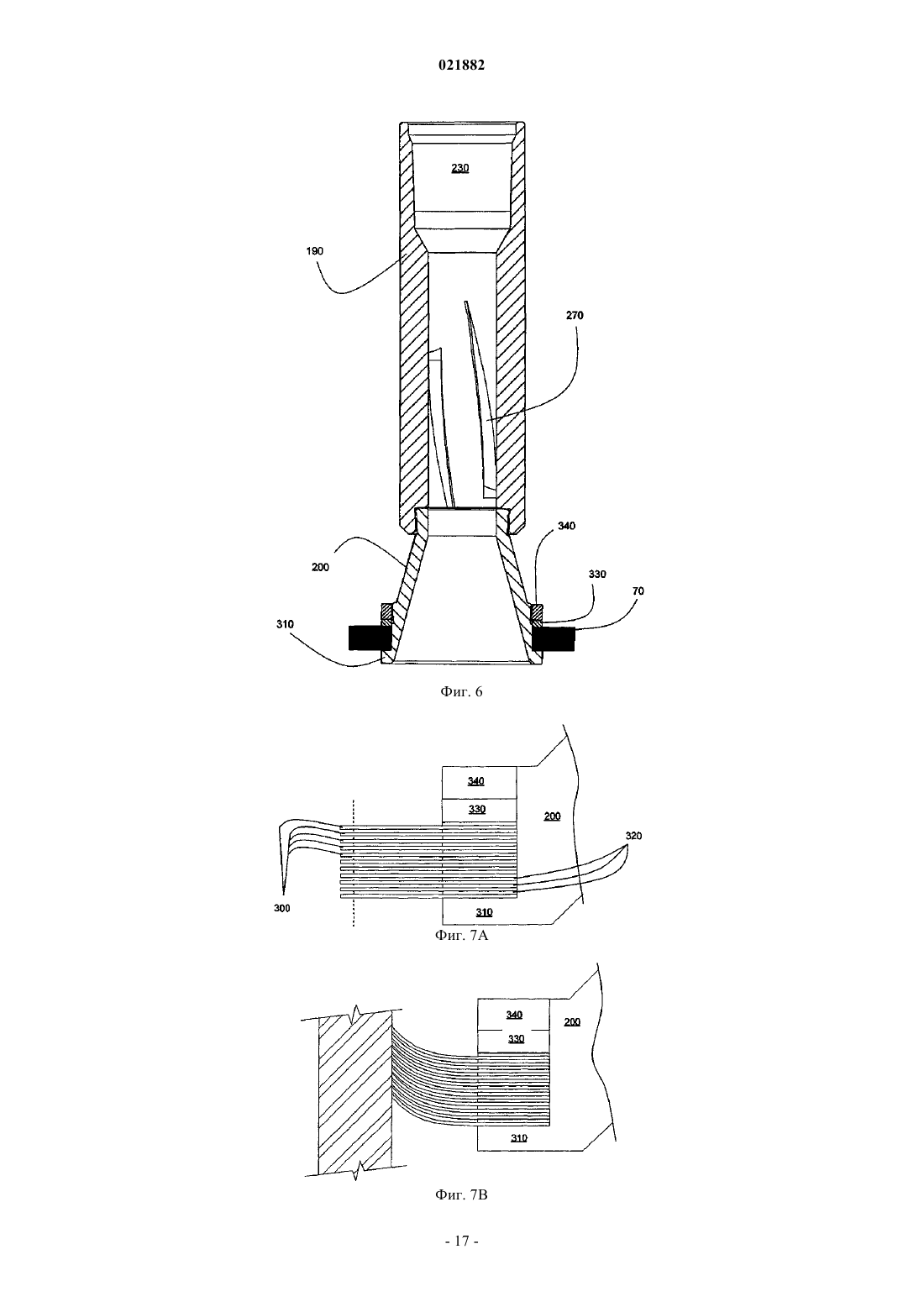

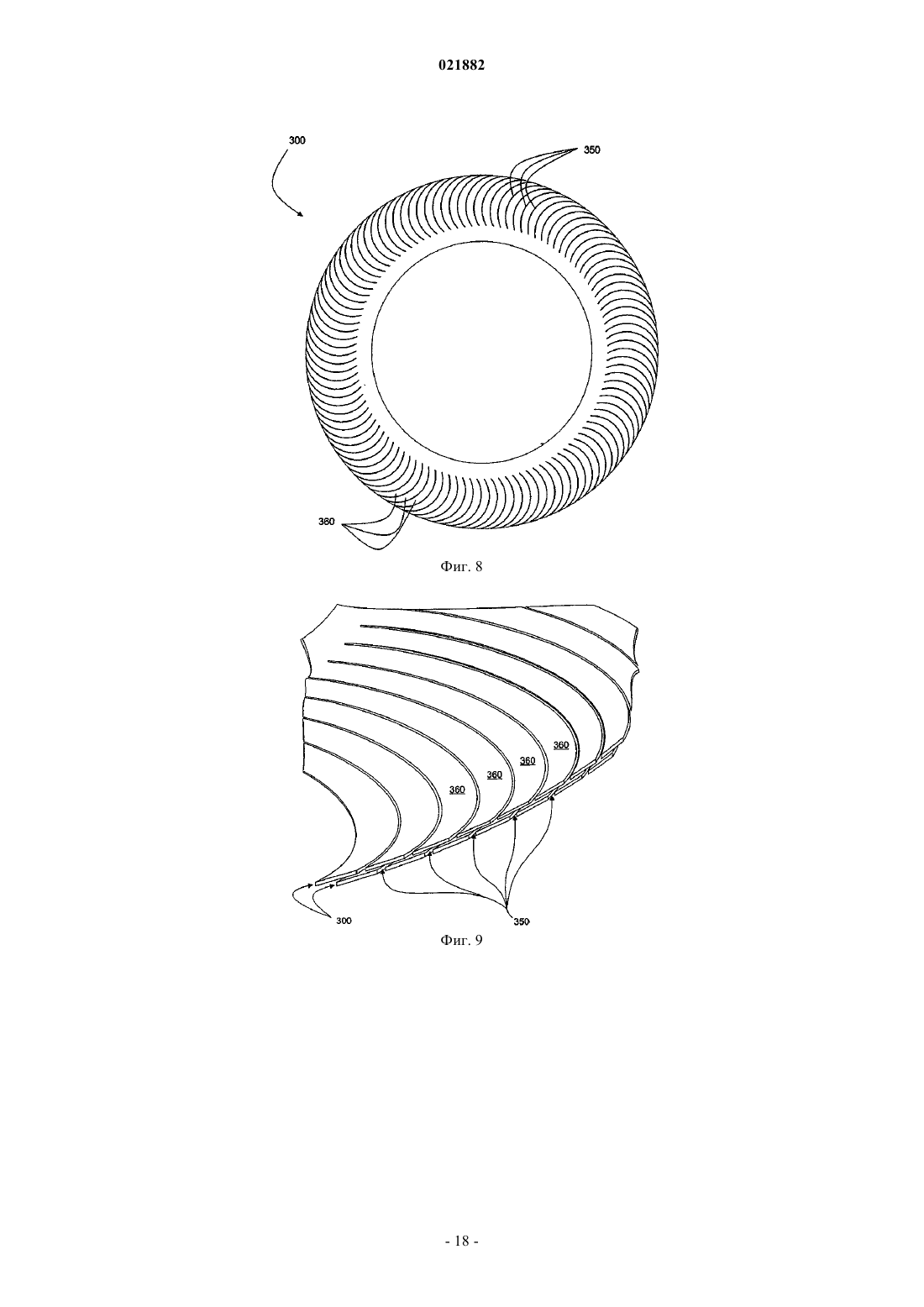

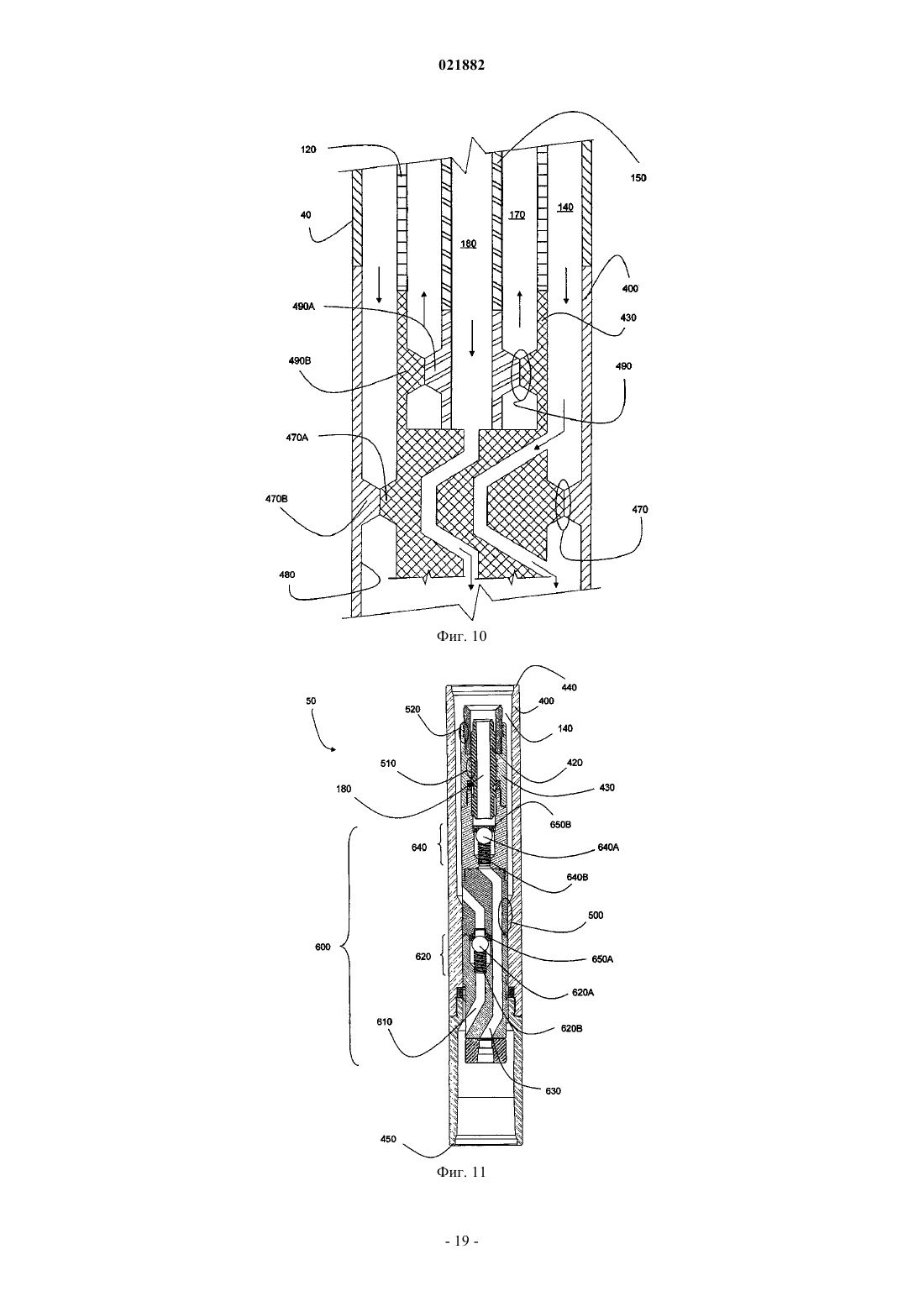

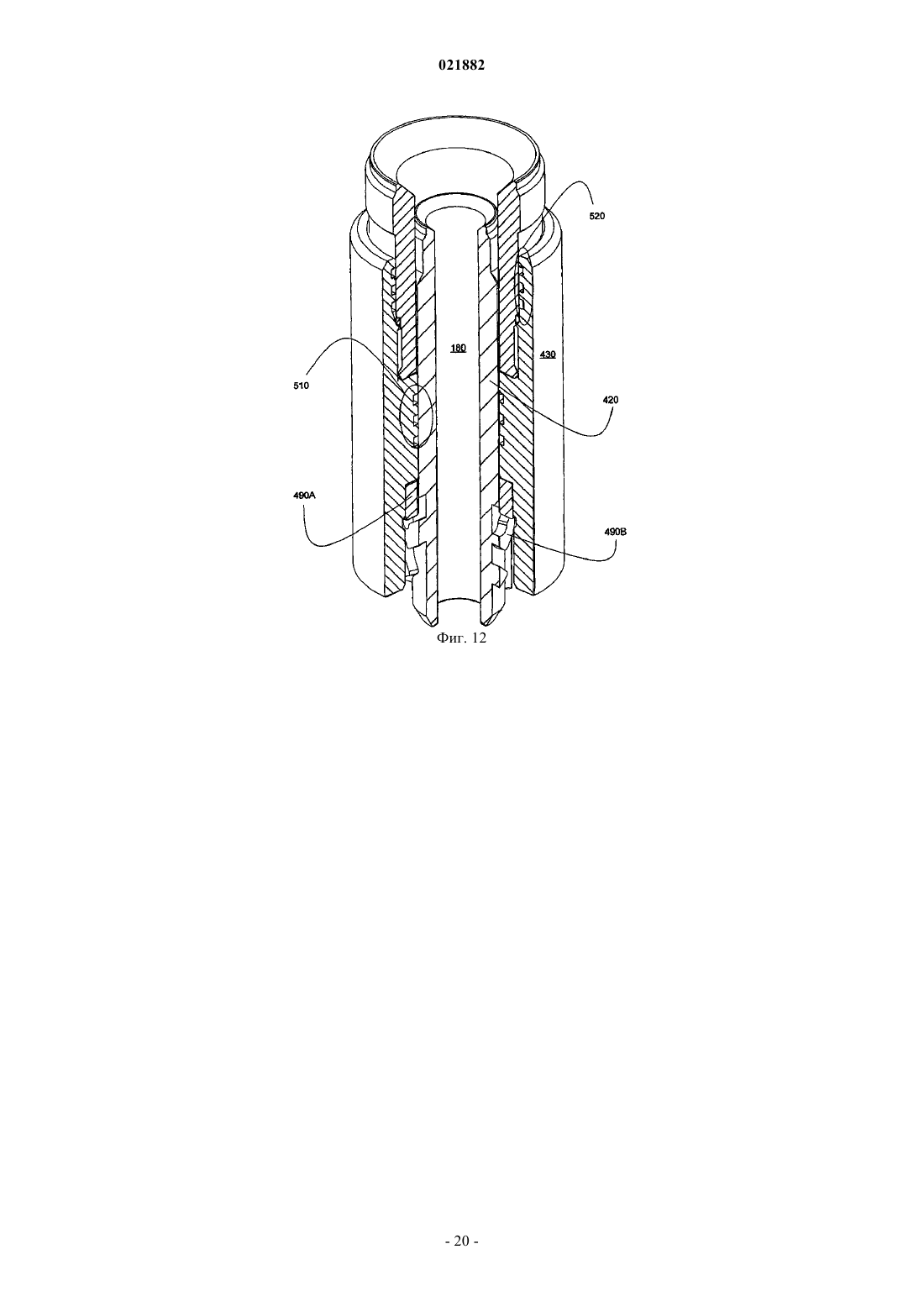

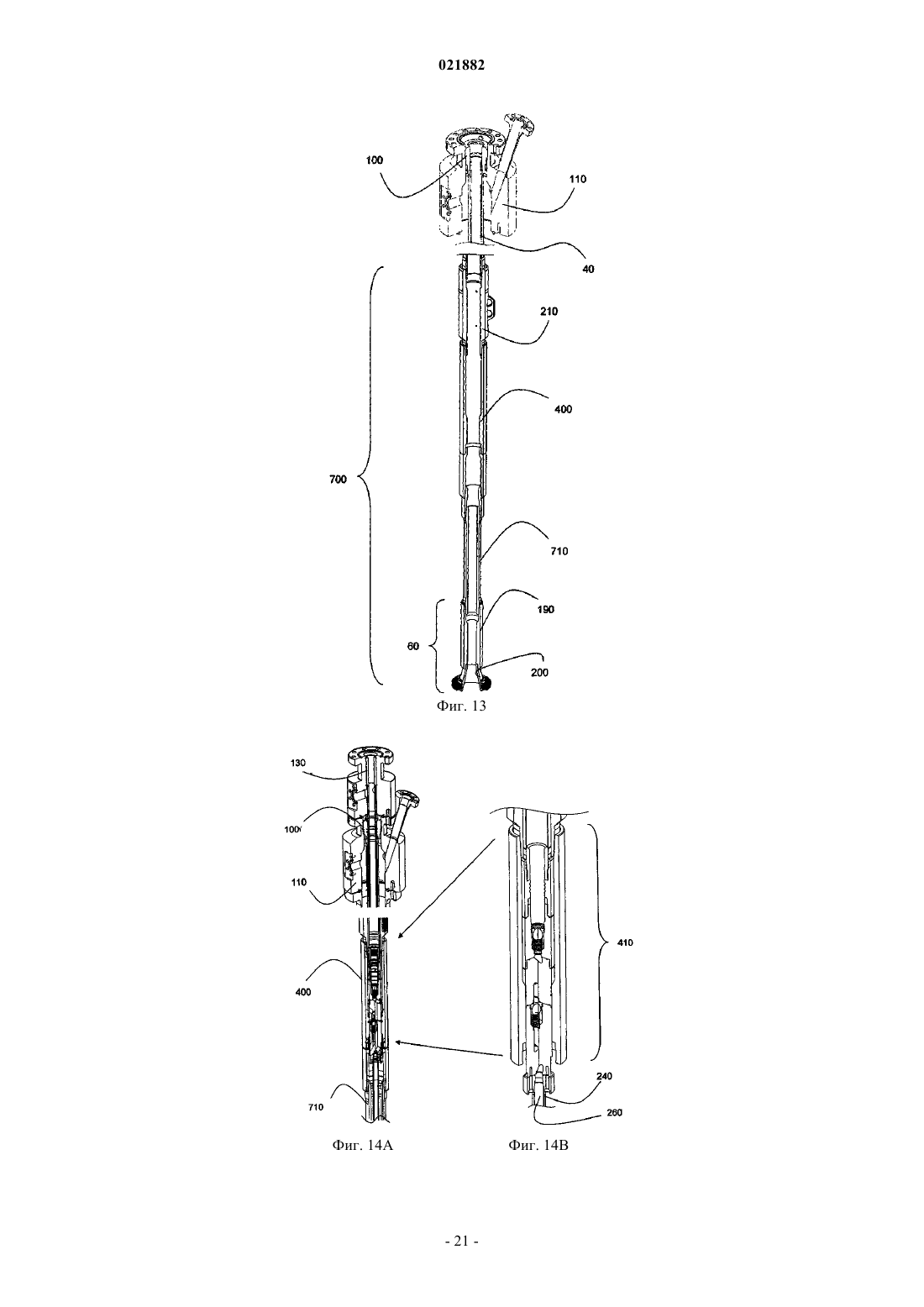

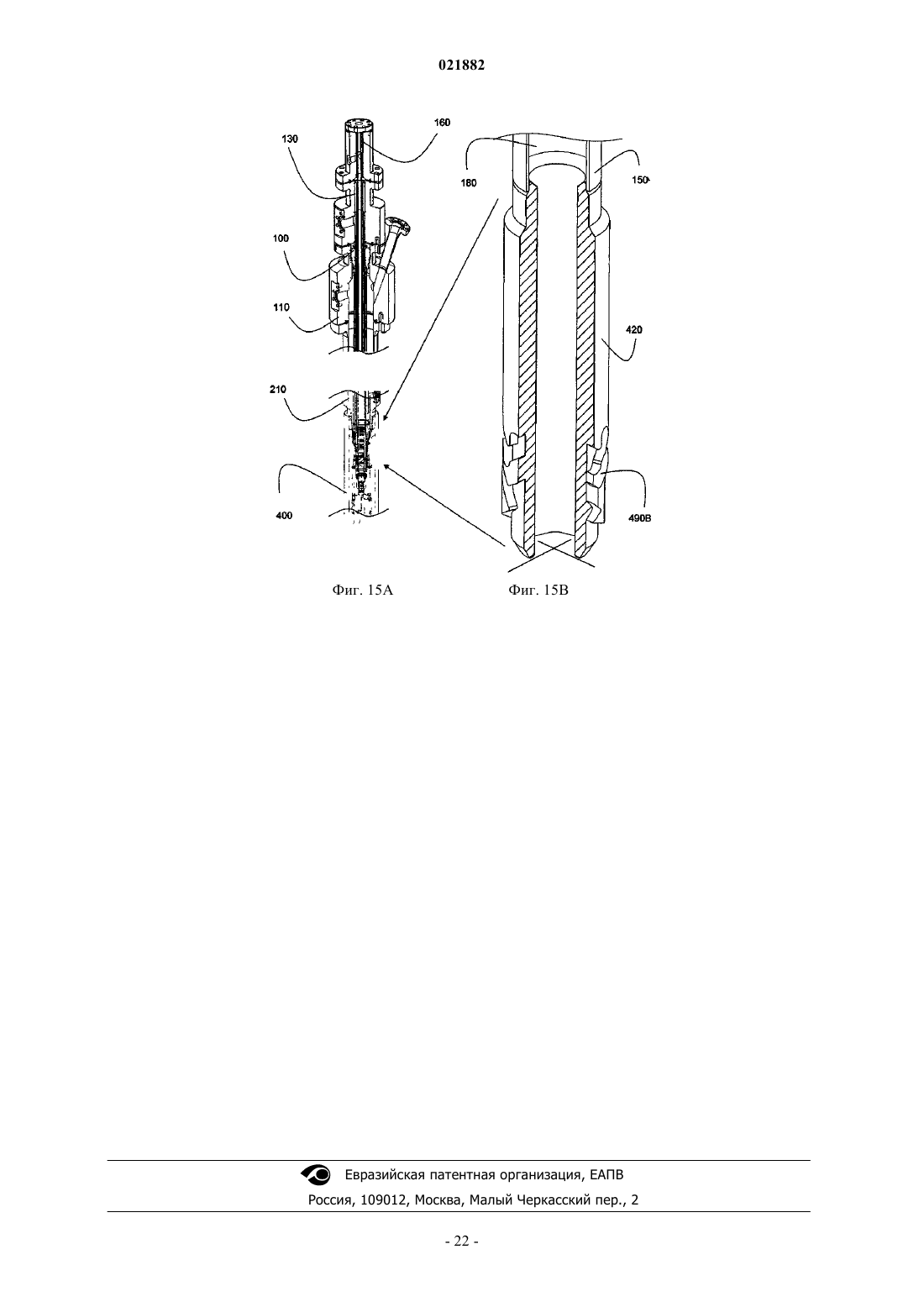

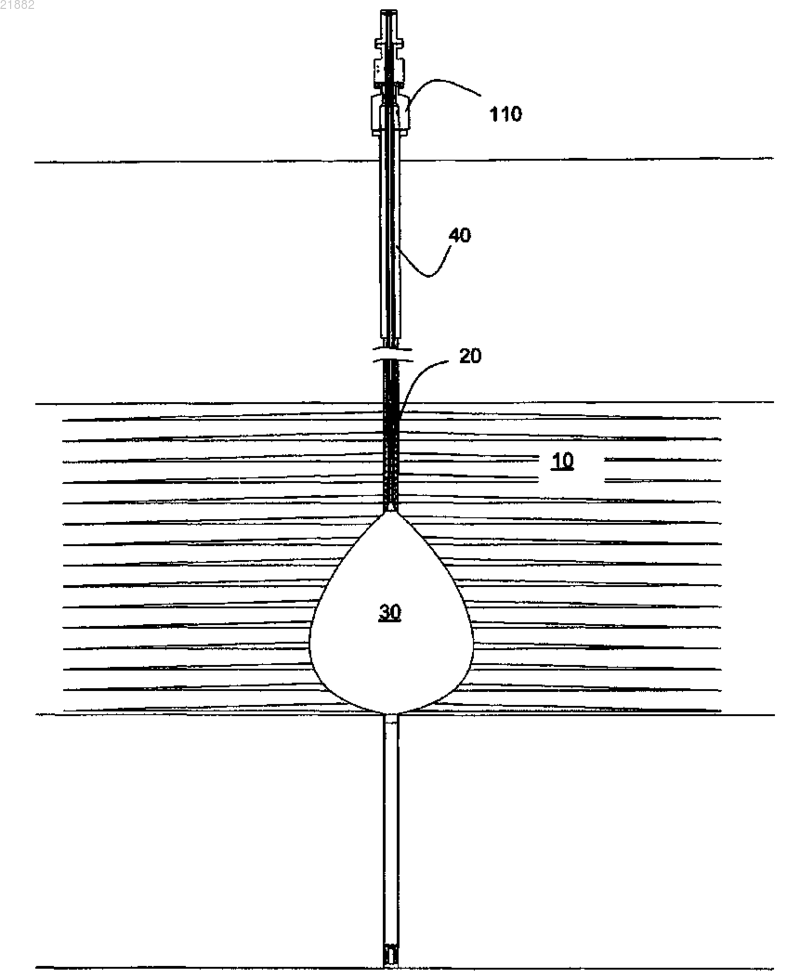

УСТРОЙСТВО И СПОСОБ ДЛЯ ВЫРАБОТКИ ПАРА В СКВАЖИНЕ И ПОВЫШЕНИЯ НЕФТЕОТДАЧИ Горелка с уплотнением обсадной трубы используется для создания камеры сгорания при температуре, достаточной для песка в резервуаре. Горелка образует и поддерживает горячие продукты горения в стабильном состоянии для протекания и просачивания через целевую зону. Уплотнение обсадной трубы изолирует камеру сгорания от обсаженной скважины и образует герметизированный кольцевой зазор между обсаженной скважиной и горелкой. Воду вводят в целевую зону над камерой сгорания через герметизированный кольцевой зазор обсадной трубы. Введенная вода просачивается в боковом направлении и охлаждает резервуар, прилегающий к скважине, и скважину от тепла горячих продуктов горения. Горячие продукты горения и вода в резервуаре взаимодействуют для создания вытесняющего фронта в углеводородном резервуаре.(ИНТЕРНЭШНЛ) ЛИМИТЕД К/О ФАЙДУСИАРИ МЕНЕДЖМЕНТ ЛИМИТЕД (GB) Область техники, к которой относится изобретение Настоящее изобретение относится к устройству и способу создания вытесняющего фронта с целью повышения нефтеотдачи. В частности, горелка в скважине образует сначала камеру сгорания в углеводородной формации, после чего комбинация устойчивого горения и инжекции воды над камерой создает в углеводородной формации паровой и газовый вытесняющий фронт. Предпосылки к созданию изобретения Известно, что повышение нефтеотдачи углеводородов из подземных углеводородных формаций после выполнения процессов первичной добычи более невозможно. Повышение нефтеотдачи включает в себя тепловые способы, такие как внутрипластовое горение, нагнетание пара и нагнетание в пласт смешивающихся с нефтью жидкостей, в которых используются различные компоновки стимулирующих или нагнетательных скважин и эксплуатационных скважин. При некоторых способах стимулирующие и эксплуатационные скважины могут служить обеим целям. Другие способы включают в себя нагнетание пара, стимуляцию циклической закачкой пара, внутрипластовое горение и гравитационное дренирование при закачке пара. При гравитационном дренировании используется тесно связанная, проходящая по горизонтали скважина для закачки пара, образующая паровую камеру для сбора сырой нефти, по существу,в параллельной и проходящей горизонтально эксплуатационной скважине. Тепловые способы повышения нефтеотдачи могут быть применены только в скважинах, которые закончены тепловыми завершениями. Благодаря высоким температурам, применяемым в тепловых завершениях, скважины с применением таких способов повышения нефтеотдачи должны заканчиваться с использованием материалов типа стали и цемента, способных противостоять высоким температурам. Скважины, которые не заканчиваются с такими стойкими к высокой температуре материалами, не могут образовать тепловые завершения для повышения нефтеотдачи. Соответственно операторы скважины должны решать, применять или нет тепловое повышение нефтеотдачи и на основании этого решения завершать скважину с использованием (или не используя) материалов, устойчивых к высокой температуре. В патенте США 3196945, выданном Форресту и др. (переуступлен компании Pan American Petroleum Company), описан скважинный способ, заключающийся в зажигании сначала резервуара и в последующем вдувании воздуха или равнозначного кислородосодержащего воздуха в количестве, достаточном для создания определенной зоны горения или фронта, причем фронт имеет определенную температуру, обычно 800-2400F (427-1315C). Под прямоточным горением Форрест подразумевает богатый кислородом фронт для продолжительного горения. Потребность в большом воздушном потоке уменьшается за счет совместного вдувания воды или другой подходящей конденсируемой текучей среды в нагретую формацию для создания парового фронта, который способствует продвижению углеводородов или нефти. В данном патенте можно совместно подавать воду и пар в нагретую формацию для создания высокотемпературного пара. В патенте США 4442898, выданном Уайятту (переуступлен компании Trans-Texas Energy Inc.),описан скважинный генератор пара или горелка. Воду под высоким давлением подают в кольцевой рукав, проходящий вокруг камеры сгорания горелки, в которой сжигают окислитель и топливо. Энергия горения испаряет воду, окружающую камеру сгорания, охлаждающую горелку, и создает высокотемпературный пар для инжекции в формацию. В патенте США 4377205, выданном Реталлику, описана каталитическая камера сгорания низкого давления, предназначенная для образования пара в скважине. Пар, полученный из металлической каталитической основы, отводится в трубы для генерирования пара, и пар вдувают в формацию. Любые полученные газы сгорания отводят на поверхность. В патенте США 4336839, выданном Вагнеру и др. (переуступлен компании Rockwell InternationalCorp.), описан скважинный генератор пара с прямым нагревом, содержащий инжекторный узел, аксиально соединенный с камерой сгорания. Продукты горения, включая СО 2, пропускают через теплообменник,где они смешиваются с предварительно нагретой водой и выпускаются из генератора в формацию через сопло. В патенте США 4648835, выданном Эйзенхауэру и др. (переуступлен компании Enhanced EnergySystems), описан генератор пара с прямым нагревом, содержащий скважинную горелку с применением уникальной техники зажигания, использующей инжекцию газообразного самовоспламеняющегося соединения, такого как третилборан. Сжигается природный газ, а воду вводят для контроля горения. Продукты горения так же, как в патенте Вагнера, смешивают с водой и полученный пар и другие остающиеся продукты горения вдувают в формацию. Публикация патентной заявки США 2007/0193748 Уэйра и др. (переуступленная компании WorldEnergy Systems) описывает скважинную горелку, предназначенную для получения углеводородов из пласта природной нефти. Водород, кислород и пар накачивают к горелке по отдельным каналам. Часть водорода сжигают и горелка выпускает продукты горения в формацию. Неполное сгорание полезно для ограничения образования кокса. Введенный пар охлаждает горелку, образуя, таким образом, перегретый пар, который также вводят в формацию наряду с продуктами горения. CO2 с поверхности также накачивают в скважину для нагрева и инжекции в формацию для растворения в нефти с целью уменьшения ее вязкости. Пластовые процессы до настоящего времени не обеспечивали успешного получения экономичных решений и не решали проблем с регулированием температуры, коррозией, коксованием и накладными расходами, связанными с существующим поверхностным оборудованием. Сущность изобретения Настоящее изобретение относится к устройству и способу создания вытесняющего фронта в углеводородном резервуаре. Устройство помещается в обсаженной скважине с целевой зоной в углеводородном резервуаре. Устройство содержит скважинную горелку, сообщенную с насосно-компрессорной колонной, проходящей в скважине. Насосно-компрессорная колонна содержит множество каналов для, по меньшей мере, топлива, окислителя и воды. Скважинная горелка образует камеру сгорания, в которой целевая зона резервуара путем сжигания топлива и окислителя, такого как кислород, при температуре,достаточной для плавления резервуара в целевой зоне, или иным образом образует камеру ниже скважинной горелки. После образования камеры сгорания скважинная горелка действует стабильно для образования и поддержания в ней горячих продуктов горения, которые проходят или просачиваются в углеводородный резервуар. Горячие продукты горения, просачивающиеся из камеры сгорания, образуют газовый вытесняющий фронт, передающий часть своего тепла остальному резервуару. Воду вводят также в целевую зону над камерой сгорания, и она течет или просачивается в резервуар, прилегающий к скважине. В резервуаре вода служит для охлаждения резервуара, прилегающего к скважине, уменьшая количество тепла, теряемое во вскрыше. На границе раздела вода и горячие продукты горения комбинируются для создания пара и газового вытесняющего фронта. Далее инжекция воды рядом со скважиной охлаждает также обсаженную скважину, защищая обсадные трубы от нагрева паром и горячими продуктами горения. Соответственно использование настоящего изобретения не ограничивается только скважинами с тепловым завершением и может быть применено в любой обсаженной скважине, вне зависимости от того, была ли скважина завершена для теплового повышения нефтеотдачи. В широком аспекте в изобретении раскрыт способ создания пара и газового вытесняющего фронта. Узел скважинной горелки, соединенный с главной трубной колонной, помещается в целевой зоне в углеводородном резервуаре. Узел скважинной горелки создает камеру сгорания путем сжигания топлива и окислителя при температуре, достаточной для плавления резервуара, или создает камеру иным образом. Узел горелки обеспечивает устойчивое горение для образования и поддержания горячих продуктов горения для протекания и просачивания в резервуар для создания газового вытесняющего фронта. Воду вводят в резервуар над камерой сгорания для создания парового вытесняющего фронта. В другом широком аспекте изобретения описан скважинный генератор пара для повышения нефтеотдачи из углеводородного резервуара с доступом по обсаженной и завершенной скважине. Скважинный генератор пара является узлом горелки, помещенным внутри обсаженной скважины в углеводородном резервуаре и имеющим высокотемпературное уплотнение на обсадной колонне, приспособленное для герметизации затрубного пространства между скважинной горелкой и обсаженной скважиной, и средство для инжекции воды в углеводородный резервуар над уплотнением на обсадной трубе. Высокотемпературное уплотнение на обсадной колонне может проходить через искривления обсадной трубы и может применяться повторно, по существу, не будучи подвергнуто искажениям из-за циклического температурного воздействия. В другом широком аспекте изобретения описана система для создания вытесняющего фронта в углеводородном резервуаре, имеющем обсаженную колонну. Система имеет узел горелки, имеющий скважинную горелку и высокотемпературное уплотнение на обсадной трубе для герметизации затрубного пространства между скважинной горелкой и обсадной трубойобсаженной скважины. Высокотемпературное уплотнение на обсадной колонне может быть пропущено через искривления обсадной трубы и может применяться повторно, по существу, не будучи подвергнуто искажениям из-за циклического температурного воздействия. В другом широком аспекте изобретения предлагается система для соединения трех концентричных проходов в главной трубной колонне со скважинным инструментом. Система имеет наружный кожух,промежуточную оправку и внутреннюю оправку. Наружный кожух соединяется съемным образом с промежуточной оправкой посредством промежуточного замкового соединения и аналогичным образом внутренняя оправка соединяется съемным образом с промежуточной оправкой посредством внутреннего замкового соединения. Промежуточная оправка вставлена в наружный кожух, образуя между ними промежуточный кольцевой зазор, и приспособлена для сообщения с промежуточной трубной колонной. Внутренняя оправка вставлена в промежуточную оправку, образуя между ними внутренний кольцевой зазор, и приспособлена для сообщения с внутренней трубной колонной. Внутренняя оправка имеет также внутренний канал. Краткое описание фигур Фиг. 1 показывает вид сбоку в разрезе варианта реализации настоящего изобретения, иллюстрирующий камеру сгорания в углеводородном резервуаре, созданную скважинной горелкой и сформированную для распространения горячих продуктов горения для формирования газового вытесняющего фронта, взаимодействующих с водой, введенной сверху в полость для формирования дополнительного парового вытесняющего фронта. Фиг. 2 А - вид сбоку в четверть разреза оборудования устья скважины для поддержки трех трубных колонн, проходящих вниз в обсаженную скважину согласно одному варианту реализации настоящего изобретения. Фиг. 2 В - вид сбоку в четверть разреза вертикальной проекции трех трубных колонн с фиг. 2 А (кожух опущен), и иллюстрируется главная трубная колонна, поддерживающая скважинную горелку в узле сопряжения горелки, причем главная трубная колонна имеет промежуточную и внутреннюю трубные колонны, размещенные в ней. Фиг. 3 - перспективный вид в четверть разреза кожуха и трех концентричных трубных колонн. Фиг. 4 - вид сбоку в четверть разреза варианта реализации скважинной горелки, герметизированной на нижнем конце кожуха для сообщения кольцевого зазора в кожухе и резервуара через отверстия. Фиг. 5 - вид сбоку в четверть разреза горелки с фиг. 3 с опущенным кожухом, иллюстрирующий канал для топлива, канал для кислорода и сопло. Фиг. 6 - вид сбоку в четверть разреза горелки с фиг. 3 с кожухом и каналом для кислорода, опущенными для того, чтобы проиллюстрировать уплотнение обсадной трубы и вариант реализации вращающихся лопастей в канале для топлива. Фиг. 7 А - вид в частичном поперечном разрезе сопла и варианта реализации уплотнения обсадной трубы щеточного типа с фиг. 3 с опущенным кожухом. Фиг. 7 В - приведенное в действие уплотнение щеточного типа по фиг. 7 А; демонстрируется пакет гибких щеточных колец, изгибающихся под воздействием кожуха. Фиг. 8 - вид сверху в плане одного концентричного щеточного кольца пакета концентричных щеточных колец уплотнения щеточного типа и размещение спиральных прорезей и пальцев. Фиг. 9 - перспективный вид двух щеточных колец из пакета концентричных щеточных колец согласно фиг. 8, иллюстрирующий смещение при вращении спиральных прорезей для формирования извилистого, ограничительного пути для текучей среды через них. Фиг. 10 показывает схематически главную трубную колонну, промежуточную систему труб, зафиксированную внутри канала главной трубной колонны, и внутреннюю систему труб, зафиксированную и оканчивающуюся внутри канала промежуточной системы труб, три канала для текучей среды, образованных в ней, и кольцевой зазор, оканчивающийся на промежуточной оправке. Фиг. 11 - вид в разрезе узла сопряжения горелки, иллюстрирующий наружный кожух, промежуточную и внутреннюю оправки, промежуточное и внутреннее замковые соединения и узел обратного клапана. Фиг. 12 - вид сбоку в четверть разреза верхнего по стволу конца промежуточной оправки для иллюстрации окончания внутренней и промежуточной системы труб и внутренней оправки, имеющей внутренний трубный замок. Фиг. 13 - вид в четверть разреза и в вертикальной проекции операции по спуску варианта реализации устройства согласно изобретению, иллюстрирующий, в частности, держатель главной трубной колонны и скважину, прилегающую к резервуару, затяжной анкер, наружный кожух, короткий патрубок,кожух горелки, сопло горелки и уплотнение кожуха. Фиг. 14 А - вид в четверть разреза и в вертикальной проекции следующей операции согласно фиг. 13, иллюстрирующий, в частности, ввод промежуточной трубной колонны, подвешивание системы труб на промежуточном держателе труб, фиксацию промежуточной оправки и размещение канала для кислорода внутри кожуха горелки. Фиг. 14 В - узел сопряжения горелки с фиг. 14 А с целью иллюстрации промежуточной системы труб, промежуточной оправки и канала для кислорода. Фиг. 15 А - вид в четверть разреза и в вертикальной проекции следующей операции согласно фиг. 13, иллюстрирующий, в частности, ввод внутренней трубной колонны, подвешивание внутренней системы труб на внутреннем держателе труб, фиксацию внутренней оправки. Фиг. 15 В - узел сопряжения горелки с фиг. 15 А с целью иллюстрации подвешивания внутренней системы труб на внутреннем держателе труб, внутренней системы труб и внутренней оправки. Подробное описание изобретения Как показано на фиг. 1, тепловой способ использует производство в скважине тепла, пара и горячих продуктов горения (в первую очередь CO, CO2 и H2O) для наилучшего осуществления извлечения остаточных или иным образом недоступных углеводородов из углеводородного резервуара 10. Узел 20 горелки сначала образует камеру 30 сгорания и затем создает и поддерживает образование горячих продуктов горения, таких как СО, СО 2 и Н 2 О. Добавление воды в резервуар 10 над камерой 30 сгорания приводит к созданию парового вытесняющего фронта. Пар и горячие продукты горения комбинируются для создания парового и газового вытесняющего фронта. Как показано также на фиг. 1, 2 В, 3, 4 и 13, устройство для осуществления такого способа содержит узел 20 горелки в нижнем конце главной трубной колонны 40 и одну или больше дополнительных трубных колонн. Главная трубная колонна 40 и другие трубные колонны образуют множество отдельных каналов для текучей среды, предназначенных для ее подачи в узел горелки 20. Как показано на фиг. 4,скважинная горелка 60 оканчивается в существующей обсаженной скважине рядом с отверстиями в кожухе, открывающимися в резервуар 10. Узел 20 горелки может содержать узел 50 сопряжения горелки,предназначенный для сообщения с трубными колоннами, скважинную горелку 60 и уплотнение 70 обсадной трубы, предназначенное для герметизации кольцевого зазора 80 между скважинной горелкой 60 и обсадной трубой 90 обсаженной скважины. Кольцевой зазор 80 является еще одним проходом, который используют для направления воды из кольцевого зазора 80 в резервуар 10. Как показано на фиг. 2 А-4, один подход заключается в подвешивании узла 20 горелки в обычной составной трубной колонне, когда он поддерживается обычным трубным держателем 100 в устье скважины 110. Кольцевой зазор 80 образуется между обсадной трубной 90 скважины и главной трубной колонной 40 и проходит до кольцевого зазора между обсадной трубой 90 скважины и узлом 20 горелки. Промежуточная трубная колонна 20, имеющая промежуточный канал, такая как промежуточная гибкая насосно-компрессорная труба, поддерживается промежуточным держателем 130 труб в устье 110 скважины и располагается внутри канала главной трубной колонны 40. Промежуточный кольцевой зазор 140 образуется между главной трубной колонной 40 и промежуточной трубной колонной 120. Внутренняя трубная колонна 150, такая как внутренняя гибкая насосно-компрессорная труба, поддерживается внутренним держателем 160 труб в устье 110 скважины и располагается внутри промежуточного канала промежуточной трубной колонны 120, образуя между ними внутренний кольцевой зазор 170. Внутренняя трубная колонна 150 имеет также внутренний канал 180. Устьем 110 скважины и держателями 100, 130, 160 труб могут быть любые подходящие устье скважины и держатели труб, которые обычно предлагаются промышленностью, такие как термическое устье скважины и держатели труб, доступные в промышленных масштабах от компании StreamFlo Industries,Ltd, располагающейся в Эдмонтоне, пров. Альберта, Канада. Кольцевой зазор обсадной трубы 80, промежуточный кольцевой зазор 140, внутренний кольцевой зазор 170 и внутренний канал 180 ограничивают отдельные каналы, предназначенные для питания узла 20 горелки. Обсадная труба 90 обсаженной скважины, главная трубная колонна 40, промежуточная трубная колонна 120 и внутренняя трубная колонна 150, образующие четыре отдельных канала, оканчиваются на узле 50 сопряжения горелки. Кольцевой зазор обсадной трубы 80 оканчивается на скважинной горелке 60 для сообщения с резервуаром 10. Внутренний кольцевой зазор 170 оканчивается на узле сопряжения горелки 50. Два остальных отдельных канала, т.е. промежуточный кольцевой зазор 140 и внутренний канал 160, соединяются или оканчиваются в скважинной горелке. В одном варианте реализации скважинная горелка использует по меньшей мере два канала для текучей среды, предназначенные для подачи топлива и окислителя для горения. Окислитель является источником кислорода, обычно воздухом, или более концентрированным источником, таким как очищенный поток кислорода. В предпочтительном варианте реализации в качестве окислителя вместо обычного воздуха используют очищенный кислород, поскольку обычный воздух образует продукты горения, содержащие значительное количество газообразных азотистых соединений. Узел 50 сопряжения горелки сообщает два отдельных прохода с двумя проходами для текучей среды скважинной горелки 60. В одном варианте реализации третий отдельный проход может использоваться в качестве изолирующего прохода между топливом и кислородом для обнаружения протечек в отдельных проходах для топлива и кислорода. Скважинная горелка 60 содержит корпус 190 горелки, имеющий нижнюю часть 200, предназначенную для смешивания топлива и кислорода. Корпус 190 горелки поддерживает высокотемпературное уплотнение 70 обсадной трубы, предназначенное для изолирования кольцевого зазора обсадной трубы 80 от камеры 30 сгорания. Как показано на фиг. 2 А, 2 В и 3, один вариант реализации настоящего изобретения содержит узел 20 горелки, соединенный по текучей среде с главной трубной колонной 40. Скважинная горелка 60 помещается в нижней части обсаженной части нагнетательной скважины, и обсадная труда 90 снабжена отверстиями, открытыми в резервуар 10. Главная трубная колонна 40 пропущена в скважину и имеет проходы или каналы для пропуска или перемещения и топлива, и кислорода до скважинной горелки 60. Для облегчения установки промежуточная и внутренняя трубные колонны 120, 150 соединяются с возможностью отсоединения с узлом 20 горелки. Скважинные компоненты или часть узла горелки 20 могут также содержать затяжной анкер 210,предназначенный для помещения главной трубной колонны 40 в кожухе 90. Более подробно и как показано на фиг. 3-6, корпус 190 горелки приспособлен в верхней части 220 для сообщения с промежуточным кольцевым зазором 140 и внутренним каналом 180. В одном варианте реализации корпус 190 горелки сообщен с промежуточным кольцевым зазором 140 и внутренним каналом 180 посредством узла 50 сопряжения горелки. Корпус 190 горелки содержит два прохода для теку-4 021882 чей среды, предназначенных для текучей подачи топлива и кислорода. Как показано на фиг. 5 и 6, корпус 190 горелки содержит нижнюю часть или сопло 200 горелки,предназначенное для сжигания топлива и кислорода, и верхнюю часть 220, ограничивающую два прохода для текучей среды, предназначенных для текучей подачи топлива и кислорода в сопло 200. Верхняя часть 220 имеет канал 230 и концентричный проход или трубопровод 240, проходящий через него для образования двух каналов для текучей среды. Проход 250 для топлива ограничивается кольцевым зазором, образованным между каналом 230 и концентричным проходом 240. Концентричный проход 240 имеет также канал, ограничивающий проход 260 для кислорода. Проход 250 для топлива приспособлен для сообщения с промежуточным кольцевым зазором 140,перемещая топливо с поверхности к соплу 200. Канал 230 корпуса 190 горелки и проход 250 для топлива открываются в сопло 200 для инжекции топлива в сопло 200. Проход 250 для топлива может также иметь закручивающие топливо лопасти 270, способствующие перемешиванию топлива и кислорода. Проход 260 для кислорода сообщается с внутренним каналом 180, перемещая кислород с поверхности к соплу 200. Проход 260 для кислорода имеет отверстие 280 в нижнем конце для инжекции кислорода в сопло 200. Проход 260 для кислорода может также иметь закручивающие кислород лопасти (не показаны) для того, чтобы способствовать перемешиванию топлива и кислорода. Кислород и топливо смешивают для сжигания в сопле 200. Как показано на фиг. 5 и указано выше, проход 250 для топлива может также иметь закручивающие топливо лопасти 270, предназначенные для придания вращения топливу, впрыснутому в сопло 200. Проход 260 для топлива может также иметь закручивающие кислород лопасти, предназначенные для придания вращения в направлении, противоположном направлению вращения топлива, с целью максимизации смешивания топлива и кислорода для увеличения эффективности сгорания топлива и кислорода. В предпочтительном варианте реализации отношение скорости вращения к скорости аксиального потока как топлива, так и кислорода, по существу, равно 1:2. В другом варианте реализации отверстие 280 в проходе 260 для кислорода может быть заполнено телом не обтекаемой формы (не показано) с целью уменьшения аксиального момента движения кислорода для стабилизации пламени горения. В другом альтернативном варианте реализации (не показан) корпус 190 горелки может иметь два расположенных рядом канала, проходящих через него для образования прохода для топлива и прохода для кислорода. Каждый канал может иметь отверстие в нижнем конце для инжекции топлива и кислорода в сопло 200 для сгорания. Возможно применение обычных раздаточных приспособлений горелки, включая использование множества диафрагм и концентричных спускных отверстий. Соплом 200 может служить любая трубчатая конструкция с открытым концом, допускающая смешивание и сжигание топлива и кислорода. Как показано, сопло 200 является типичным перевернутым соплом в форме усеченного конуса. Усеченная вершина соединяется по текучей среде с корпусом горелки 190, а сопло 200 отходит радиально вовне в направлении нижнего конца. Как показано на фиг. 4 и 6, высокотемпературное уплотнение 70 обсадной трубы может быть помещено на скважинной горелке 60 для того, чтобы изолировать кольцевой зазор 80 обсадной трубы от камеры 30 сгорания. Соответственно уплотнение 70 обсадной трубы обычно помещается внизу на скважинной горелке 60 так, как между нижней частью корпуса горелки или соплом 200 и обсадной трубой 90. В других вариантах реализации (не показаны) уплотнение 70 обсадной трубы может помещаться между верхней частью 220 корпуса 190 горелки и обсадной трубой 90. Часто бывает, что обсаженные скважины демонстрируют коробление обсадной трубы или перегибы, которые мешают установке и соблюдению допусков в отношении соответствующего уплотнения обсадной трубы. Коробления обсадной трубы представляют собой резкое смещение оси обсадной трубы,возникающее в той части обсадной трубы, которая уже нормального внутреннего диаметра типичной обсадной трубы. Прохождение уплотнений и других скважинных инструментов является затруднительным в лучшем случае тогда, когда по своему характеру уплотнение первоначально содержит внешний диаметр уплотнения, который больше внутреннего диаметра обсадной трубы и заметно больше коробления. Хотя скважинные инструменты обычно могут быть изготовлены с небольшим наружным диаметром для того, чтобы позволить им проходить через большинство покоробленных мест, уплотнения обычно этого не могут. Уплотнения с небольшим наружным диаметром хотя и способны проходить через покоробленные места, вряд ли могут полностью герметизировать обсадную трубу ниже покоробленного места, там, где обсадная труба вновь имеет номинальный внутренний диаметр. Уплотнения должны также выдерживать экстремальные тепловые условия, создаваемые скважинной горелкой при сгорании топлива и кислорода. Как показано на фиг. 6-9, вариантом реализации уплотнения 70 обсадной трубы является уплотнение щеточного типа, содержащее множество гибких, концентричных, металлических щеточных колец 300, помещенных одно над другим. Как лучше всего показано на фиг. 6, 7 А и 7 В, щеточные кольца 300 помещаются одно над другим на круговом ограничительном уступе 310 в нижнем конце сопла 200. Разделительные кольца 320 могут использоваться для расположения между щеточными кольцами 300. Па-5 021882 кет щеточных колец 300 и разделительных колец 320 закрепляется на месте компрессионным кольцом 330, прилагающим аксиальное закрепляющее усилие для укладки слоями колец 300, 320 к ограничительному уступу 310. Прижимная гайка 340 крепит компрессионное кольцо 330. Как показано на фиг. 8 и 9, каждое уплотнительное кольцо 300 имеет множество прорезей 350, проходящих радиально по направлению внутрь от наружной окружности уплотнительного кольца 300 и оканчивающиеся перед внутренней периферией уплотнительного кольца 300 для формирования множества гибких пальцев 360. Пальцы разделяются на наружной окружности и соединяются на внутренней окружности. Внутренняя наибольшая радиальная протяженность каждой прорези 350 ограничивает внутренний диаметр множества прорезей 350 и является, по существу, такой же, как наружный диаметр разделительных колец 320. Множество пальцев 360, изгибающихся по направлению от внутренней окружности, обеспечивают изменчивость по размерам за счет гибкости каждого концентричного уплотнительного кольца 300. Каждая прорезь 350 идет радиально наружу и в общем в направлении по часовой стрелке при наблюдении сверху. Это конкретное размещение или конструкция прорезей дают преимущество при удалении и извлечении уплотнения 70 обсадной трубы. В случае заедания уплотнения 70 обсадной трубы расположение прорезей по часовой стрелке позволяет вращать уплотнение обсадной трубы в направлении против часовой стрелки, уменьшая таким образом диаметр уплотнения 70 обсадной трубы и допуская его извлечение из обсадной трубы 90. Как показано на фиг. 9, каждое уплотнительное кольцо 300 может быть повернуто на определенный угол относительно каждого соседнего уплотнительного кольца 300. При обеспечении радиальной гибкости прорези 350 образуют путь для просачивания через них текучих сред. Для того чтобы свести к минимуму величину просачивания через прорези 350, каждое уплотнительное кольцо 300 поворачивается так,что прорези 350 аксиально прилегающих щеточных колец 300 сдвигаются во вращении или смещаются. Для дальнейшего уменьшения протечки через прорези 350 друг на друга помещают множество щеточных колец 300. Каждый палец 360 одного уплотнительного кольца 300 перекрывает каждый палец соседнего уплотнительного кольца 300 для образования извилистого аксиального пути с целью ограничения потока текучих сред через кольцевой зазор обсадной трубы. Как показано на фиг. 7 А, щеточное уплотнение 70 имеет наружный диаметр, который больше номинального внутреннего диаметра обсадной трубы 90 в обсаженной скважине, что показано пунктиром. Больший наружный диаметр определяет эффективный уплотняющий диаметр конкретного щеточного уплотнения. Щеточные уплотнения, имеющие различающиеся эффективные уплотняющие диаметры,могут быть легко установлены в зависимости от размеров обсадной трубы 90 в обсаженной скважине. Когда щеточное уплотнение опускают в скважину, каждый палец 360 каждого уплотнительного кольца 300 изгибается кверху, уменьшая общий наружный диаметр и приспосабливаясь к обсадной трубе 90, сохраняя при этом эффективный уплотняющий диаметр. Уменьшение всего наружного диаметра щеточных колец 300 позволяет щеточному уплотнению 70 проходить через обсаженную скважину во время установки и прохождения большинства мест коробления обсадной трубы. При встрече с местом коробления обсадной трубы кольцевые пальцы 360 каждого концентричного уплотнительного кольца 300 могут упруго изгибаться дополнительно для того, чтобы допустить прохождение через место коробления. В альтернативном варианте реализации могут применяться другие уплотнения обсадной трубы,включая металлическое надувное уплотнительное устройство, такое как те, которые предлагает компания "Baker Oil Tools" и которые описаны в статье, озаглавленной "Recent Metal-to-Metal Sealing Technology for Zonal Isolation Applications Demonstrates Potential for Use in Hostile HP/HT Environments" (Современная технология выполнения уплотнения между металлическими поверхностями для выполнения местной изоляции демонстрирует возможность ее применения во враждебной среде с высоким давлением и высокой температурой) и опубликованной в документе 105854 Общества инженеров-нефтяников Американского института горных инженеров в феврале 2007 г. Такие надувные уплотнительные устройства имеют довольно небольшой диаметр для того, чтобы проходить также места коробления и могут также выдерживать сильный нагрев, который создает горелка. Однако такие уплотнительные устройства могут быть повреждения при циклическом изменении температуры и могут не подлежать повторному использованию. Например, в семидюймовой (178 мм) обсадной трубе, имеющей внутренний диаметр около 164 мм,горелка, помещенная в компоновке нижней части бурильной колонны, соединенная по текучей среде с нижним концом трубы 31/2 дюйма (89 мм), может быть помещена в обсаженной скважине, имеющей типичные места коробления. Горелка содержит узел сопряжения горелки, патрубок и скважинную горелку и имеет общую длину около 5 футов (1524 мм). Промежуточная гибкая труба 23/8 дюйма (60 мм) была помещена внутри трубы 31/2 дюйма (89 мм), и внутренняя гибкая труба 11/4 дюйма (32 мм) была помещена внутри промежуточной гибкой трубы. Узел поверхности разделения горелки имел длину около 708 мм и наружный диаметр около 114 мм, в то время как корпус горелки имел длину около 304 мм и наружный диаметр около 93 мм. Щеточное уплотнение имело наружный диаметр около 164 мм и было установлено на сопле, имеющем круговой уступ около 120 мм. Каждое щеточное кольцо и разделительное кольцо имело толщину около 0,25 мм. Патрубок, привязанный к этому конкретному примеру, имел дли-6 021882 ну около 508 мм и имел наружный диаметр около 27/8 дюйма (73 мм). Как показано на фиг. 3 и 10, проходы для текучей среды могут быть образованы рядом трубных колонн, размещенных в канале большейтрубы, или составной трубы. С другой стороны, две или больше трубных колонн могут быть помещены рядом друг с другом (не показано). Как показано на фиг. 3, главная труба 40 пропущена через обсаженную скважину, образуя между ними кольцевой зазор с обсадной трубой 80 или первый проход для текучей среды на обсадной трубе. Промежуточная трубная колонна 120 размещается концентрично внутри канала главной трубной колонны 40, образуя между ними промежуточный кольцевой зазор 140 или второй промежуточный кольцевой проход для текучей среды. Далее внутренняя трубная колонна 150 располагается концентрично внутри промежуточного канала промежуточной трубной колонны 120 и образует между ними внутренний кольцевой зазор 170 или третий внутренний кольцевой проход для текучей среды. Канал внутренней трубной колонны 150 ограничивает внутренний канал 180 или четвертый, внутренний проход для текучей среды. Специалисты в данной области техники должны понимать, что хотя промежуточная трубная колонна 120 концентрично располагается в канале главной трубы 40, промежуточная трубная колонна 120 может не оставаться концентрично выровненной внутри канала главной трубы 40, когда промежуточная трубная колонна 120 пропущена в скважину. Аналогичным образом внутренняя трубная колонна 150,хотя и расположенная концентрично в промежуточном канале промежуточной трубной колонны 120,может не оставаться концентрично выровненной, когда внутренняя трубная колонна 150 пропущена в скважину. В своей базовой форме два прохода используются для подвода к горелке топлива и окислителя. Третий проход может быть предусмотрен для изолирования топлива и кислорода и даже в большей степени в качестве воспринимающего прохода для определения протечки между ними. Как показано на фиг. 10-12, в одном варианте реализации узел 50 сопряжения горелки соединяет по текучей среде три прохода главной трубы 40 с проходами 250, 260 для топлива и кислорода скважинной горелки 60. Узел 50 сопряжения горелки может содержать наружный кожух 400, закрепленный в зазоре или на нижнем конце главной трубной колонны 40, промежуточную оправку 410 на нижнем конце промежуточной трубной колонны 120 и внутреннюю оправку 420 на нижнем конце внутренней трубной колонны 150. Наружный кожух 400 имеет канал, который приспособлен для соединения с возможностью отделения с промежуточной оправкой 410. Промежуточная оправка 410 имеет верхнюю часть 430, имеющую канал, который приспособлен для соединения с возможностью отделения с внутренней оправкой 420. Как показано на фиг. 11, наружный кожух 400 имеет канал, верхний конец 440 и нижний конец 450. Верхний конец 440 приспособлен для полного соединения с главной трубной колонной (не показана) и нижний конец 450 приспособлен для полного соединения патрубка, который поддерживает скважинную горелку (не показана). Как показано на фиг. 10 и 11, промежуточная оправка 410 вставлена в канал наружного кожуха 400,образуя между ними промежуточный кольцевой зазор 140. Промежуточная оправка 410, соединенная с возможностью отделения с наружным кожухом 400 на промежуточном замковом узле 470, имеет верхнюю часть 430, которая приспособлена для полного соединения с промежуточной трубной колонной 120. Верхняя часть 430 имеет также канал для соединения с возможностью отделения с внутренней оправкой 420. В одном варианте реализации верхняя часть 430 является внутренним кожухом замка. Канал наружного кожуха 400 имеет внутреннюю поверхность 480, предназначенную для образования первого промежуточного замка 47 А. Первый промежуточный замок 470 А выполнен с нижним концом наружного кожуха 400. Далее, промежуточная оправка 410 имеет второй промежуточный замок 470 В, выполненный на ее нижнем конце. Второй промежуточный замок 470 В приспособлен для соединения с возможностью отделения с дополняющим первым промежуточным замком 470 А для формирования промежуточного замкового узла 470. Как показано на фиг. 10 и 12, внутренняя оправка 420 вставлена внутри канала внутреннего кожуха внутреннего замка 430 и соединена с возможностью отсоединения с промежуточной оправкой 410 на внутреннем замковом узле 490. Аналогично промежуточному замковому узлу 470, внутренний замковый узел 490 содержит первый внутренний замок 490 А и дополняющий второй внутренний замок 490 В. Как показано, промежуточная оправка 410 вставлена в канал наружного кожуха 400 для фиксации на промежуточном замковом узле 470 и герметизации на первом уплотнении 500 между ними. Внутренняя оправка 420 вставлена в канал внутреннего кожуха замка 430 для фиксации на внутреннем замковом узле 490 и герметизации на втором уплотнении 510 между ними. Промежуточный кольцевой зазор 140 прилегает к кольцевому пространству между наружным кожухом 400 и промежуточной оправкой 410 и сообщается с проходом 250 для топлива и скважинной горелкой 60. Внутренний канал 180 прилегает к каналу внутренней оправки 420 и сообщается с проходом 260 для кислорода скважинной горелки 60. В этом варианте реализации внутренний кольцевой зазор 170 может оканчиваться герметично на втором уплотнении 510 для изоляции промежуточного кольцевого зазора 140 от внутреннего канала 180. Герметизированный внутренний кольцевой зазор 170 изолирует промежуточный кольцевой зазор 140 от внутреннего канала 180. Это разделение двух отдельных проходов служит мерой безопасности,гарантируя, что топливо и кислород разделяются буфером. В одном варианте реализации герметизированный внутренний кольцевой зазор 170 является также воспринимающим кольцевым зазором, предназначенным для обнаружения протечки при пропуске топлива и кислорода. Герметизированный внутренний кольцевой зазор 170 может удерживаться в вакууме или при другом давлении и подвергается мониторингу для определения изменения давления, указывающего на протечку или в промежуточном кольцевом зазоре 140, или во внутреннем канале 180. Промежуточным замковым узлом 470 может быть любой размыкаемый замок, применяемый в промышленности, но в предпочтительном варианте реализации промежуточный замковый узел относится к типу замкового узла, описанному и заявленному в патенте США 6978830, выданном 27 декабря 2005 г. компании MSI Machineering Solutions, Inc., расположенной в Провиденсиалес, Туркс и Кайкос. Подобно промежуточному замковому узлу 470 внутренний замковый узел 490 может быть любым замковым узлом, применяемым в промышленности, включая описанный и заявленный в упомянутом патенте США 6978830. Как лучше всего показано на фиг. 12, верхний конец внутреннего кожуха узла 430 совмещен с третьим уплотнением 520 с целью герметизации и изолирования промежуточного кольцевого зазора 140 от внутреннего кольцевого зазора 170. Внутренний кожух замка 430 дополнительно имеет второе уплотнение 510 для герметизации и изолирования внутреннего кольцевого зазора 170 от внутреннего канала 180. В целях резервирования и для обеспечения герметизации и изолирования трех отдельных проходов первое, второе и третье уплотнения 500, 510, 520 могут быть множеством отдельных уплотнений, уложенных в пакет. Для повышения безопасности и улучшения контроля проходов для топлива и кислорода и в определенном варианте реализации промежуточная оправка 410 может также содержать узел 600 обратного клапана, предназначенный для контроля потока топлива и кислорода. Топливо выдается из промежуточного кольцевого зазора 140 через узел обратного клапана первым уплотнением 500. Узел 600 обратного клапана содержит два обходных прохода для текучей среды, каждый из которых имеет обратный клапан. Обходные проходы для текучей среды обходят первое уплотнение 500. Первый обходной проход 610 для текучей среды, имеющий первый обратный клапан 620, сообщается по текучей среде с промежуточным кольцевым зазором 140 для подачи топлива из главной трубной колонны 40 в проход 250 для топлива скважинной горелки 60. Второй обходной проход 630 для текучей среды,имеющий второй обратный клапан 640, сообщается по текучей среде с внутренним каналом 180 для подачи кислорода в проход для кислорода 260 скважинной горелки 60. Каждый из обратных клапанов содержит шар 620 А, 640 А и пружину 620 В, 640 В, отжимаемую для приложения постоянного закрывающего усилия к шару, гарантируя, что шар плотно входит в гнездо 650 А, 650 В для шара. Постоянное закрывающее усилие превышает усилие, создаваемое перепадом давления текучей среды между статичным давлением текучей среды над обратными клапанами 620, 640 и давлением в резервуаре ниже обратных клапанов 620, 640. Для прохождения как топлива, так и кислорода через обратные клапаны 620, 640 давление при инжекции топлива или кислорода должно прилагать достаточное усилие для преодоления совместных усилий пружин 620 В, 640 В и давления в резервуаре. В одном варианте реализации закрывающее усилие, смещающее шар обратных клапанов 620, 640,прикладывается к перепаду давления в 200 фунт/кв.дюйм (1379 кПа). В этом варианте реализации давление при инжекции как топлива, так и кислорода должно быть достаточным для того, чтобы прикладывать достаточное давление для того, чтобы преодолеть совместную силу закрывающего усилия и усилия,приложенного давлением в резервуаре. Давление инжекции топлива или кислорода не превышает давления разрушения определенной целевой зоны. Действие скважинного генератора пара. В одном варианте реализации камера 30 сгорания образуется путем плавления целевой зоны при температуре, достаточной для плавления углеводородного резервуара 10 в целевой зоне. Далее стабильное горение поддерживается для сохранения субстехиометрического горения топлива и кислорода для получения горячих продуктов горения (в первую очередь СО, СО 2 и Н 2 О), которые поступают и просачиваются через резервуар 10. Горячие продукты горения образуют газовый вытесняющий фронт и нагревают резервуар 10, прилегающий к камере сгорания 30 и скважине. Добавление воды в резервуар 10 по кольцевому зазору рядом с обсадной трубой 80 над камерой сгорания 30 обеспечивает инжекцию воды в верхнюю часть резервуара 10, прилегающую к скважине для стороннего просачивания через резервуар 10. Боковое продвижение введенной воды охлаждает скважину, нагретую теплом горячих продуктов горения, и сводит к минимуму потери тепла в формации, прилегающей к скважине. Затем вода просачивается в боковом направлении через резервуар 10 и превращается в пар. Пар и горячие продукты горения в резервуаре 10 образуют пар и газовый вытесняющий фронт. Более подробно и со ссылкой на фиг. 1 и 13-15 В показано, что нагнетательная скважина обсажена и перфорирована в целевой зоне резервуара 10. Уплотнительное устройство помещается, и подходящая глубина расположения термостойкого цемента установлена под целевой зоной. Термостойкий цемент защищает уплотнительное устройство от скважинной горелки 60. Как показано на фиг. 13, первый главный трубный держатель 100 прикреплен к оборудованию 110 устья скважины. Горелка 700 компоновки низа бурильной колонны, содержащая затяжной анкер 210,наружный кожух 400 узла 50 сопряжения горелки, короткий патрубок 710 и скважинную горелку 60, соединяется с нижним концом главной трубной колонны 40. Горелка 700 опускается вниз до глубины размещения скважинной горелки 60 в целевой зоне. В одном варианте реализации скважинную горелку 60 помещают приблизительно в середине целевой зоны. После достижения нужного положения главную трубную колонну 40 поворачивают для помещения затяжного анкера 210 и главной трубной колонны 40 подвешенными на главном трубном держателе 100. Как показано на фиг. 1 и 3, главная трубная колонна 40 и обсадная колонна скважины образуют между собой кольцевой зазор 80. Уплотнение 70 обсадной трубы между корпусом горелки 190 и обсадной трубой 90 герметизирует кольцевой зазор обсадной трубы 80. Как показано на фиг. 14 В, промежуточный трубный держатель 130 опирается на главный трубный держатель 100. Как показано на фиг. 14 А и 14 В, промежуточная оправка 410 соединяется с нижним концом промежуточной трубной колонны 120, и концентричная труба 240, которая образует проход 260 для кислорода, проходит вниз от промежуточной оправки 410. Как показано на фиг. 14 В, промежуточная трубная колонна 120 пропущена вниз внутри канала главной трубной колонны 40. Промежуточная оправка 410 пропущена вниз до касания с наружным кожухом 400 узла 50 сопряжения горелки. Касание промежуточной оправкой 410 наружного кожуха 400 приводит к соединению с возможностью соединения наружного кожуха 400 с промежуточной оправкой 410 на промежуточном замковом узле 470 с образованием между ними промежуточного кольцевого зазора 140. Промежуточная трубная колонна 120 вытягивается вверх для растяжения промежуточной колонны 120 и удаления любой слабины. Промежуточную трубную колонну 120 подвешивают на промежуточном трубном держателе 130 и затем обрезают до нужной длины. Как показано на фиг. 15 А, внутренний держатель трубы 160 опирается на промежуточный держатель трубы 130. Внутренняя оправка 420 узла 50 сопряжения горелки соединяется с нижним концом внутренней трубной колонны 150 и проходит вниз внутри промежуточного канала промежуточной трубной колонны 120. Внутренняя трубная колонна 150 пропущена вниз в скважину до соприкосновения внутренней оправки 420 с промежуточной оправкой 410 с образованием внутреннего кольцевого зазора 170. Касание внутренней оправки 420 с промежуточной оправкой 410 приводит к соединению с возможностью отсоединения внутренней оправки 420 с промежуточной оправкой на внутреннем замковом узле 490. Внутренняя труба 150 вытягивается вверх для растяжения внутренней трубы 150, подвешивается на внутреннем трубном держателе 160 и затем обрезается для нужной длины. Канал внутренней трубной колонны 150 ограничивает внутренний канал 180. Промежуточный кольцевой зазор 140 может сообщаться с источником топлива, а внутренний канал 180 может сообщаться с источником окислителя, такого как кислород. Внутренний кольцевой зазор 170 герметизирован и подвергается мониторингу. Любые изменения давления внутри герметизированного внутреннего кольцевого зазора 170 указывают на протечку или в промежуточном кольцевом зазоре 140,или во внутреннем канале 180. Дальнейшее назначение узла обратного клапана заключается в обеспечении успешной фиксации и непрерывности промежуточной и внутренней трубных колонн на узле сопряжения горелки, в неспособности любого прохода удерживать давление на уровне до давления открывания клапанов, что указывает на наличие проблемы в соединениях одной или другой формы. Топливо может подаваться вниз в промежуточный кольцевой зазор 140 с прохождением через первый обходной проход 610 и первый обратный клапан 620 и в проход 250 для топлива. Аналогичным образом кислород может вдуваться во внутренний канал 180 через второй обходной проход 630 и второй обратный клапан 640 до прохода 260 для топлива. И топливо, и кислород поступают в сопло 200 для горения. Первый и второй обратные клапаны 620, 640 создают противодавление, превышающее статичное давление на горелке, гарантируя, что поток топлива и кислорода можно контролировать с поверхности путем контроля расхода топлива и кислорода. Если расход топлива или кислорода не создает достаточного давления для преодоления давления, развиваемого закрывающим усилием пружины 620 В, 640 В обратного клапана и давления в резервуаре, топливо и кислород не могут проходить через первый и второй обратные клапаны 620, 640. После помещения узла 20 горелки в целевую зону резервуар 10 может быть первоначально залит водой. Воду вливают через кольцевой зазор обсадной трубы 80 для поступления в резервуар 10 через отверстия для повышения давления в резервуаре рядом со скважиной. Затем в скважину впрыскивают топливо. После достаточно длительного периода, гарантирующего поступление топлива в целевую зону,в топливо добавляют катализатор, пирофорное соединение, такое как третилбутан или силан, в количестве, достаточном для поджигания топлива. Кислород вдувают для зажигания скважинной горелки 60. Подачу катализатора прекращают для создания стабильного пламени для горения. Стабильное пламя может поддерживаться путем контроля расхода топлива и кислорода. Топливо и кислород контролируют для их сжигания при температуре для создания камеры сгорания 30, достаточной для плавления или образования иным образом камеры 30. В одном варианте реализации скважинная горелка 60 может быть подожжена с созданием минимального стабильного пламени при температуре около 2800 С. При такой температуре полагают, что обсадная труба 90 и окружающий резервуар 10 ниже горелки 60 должны плавиться, образуя камеру 30 сгорания. При расширении камеры 30 сгорания расплавленный материал будет течь и скапливаться на дне камеры 30 сгорания над термическим цементом для формирования непроницаемого стекловидного дна. Далее тепло пламени продолжает передаваться к боковым стенкам путем сочетания передачи теплового излучения и горячих продуктов горения, проникающих в резервуар 10. Плавление и расширение камеры 30 сгорания прекращается, когда камера 30 сгорания в достаточной степени велика для того,чтобы перенос тепла от горения был ниже температуры плавления резервуара 10. Боковые стены камеры 30 сгорания остаются пористыми и проницаемыми, возможно в спеченном состоянии. После формирования камеры 30 сгорания топливо и кислород контролируют для продолжения стабильного горения для создания и поддержания протекания и просачивания горячих продуктов горения в целевую зону. Далее, стабильное горение топлива и кислорода происходит также в субстехиометрических условиях, с ограничением количества кислорода, имеющегося для горения с топливом. Ограниченное количество наличного кислорода гарантирует наличие избыточного кислорода, имеющегося для поступления в резервуар 10. Избыточный кислород, поступающий в резервуар 10, может привести к дополнительному горению в резервуаре 10 и ведет к определенному коксованию в нем. Воду подают в кольцевой зазор обсадной трубы 80. Уплотнение 70 обсадной трубы направляет воду через отверстия и в целевую зону одновременно с образованием горячих продуктов горения и их поддержанием в устойчивом состоянии. Введенная вода и горячие продукты горения в целевой зоне взаимодействуют для формирования вытесняющего фронта, содержащего пар и горячие продукты горения. Настоящий процесс защищает также резервуар 10 от ухудшения проницаемости за счет образования отложений хлорида из-за наличия хлоридов в растворе. Большая часть отложений хлорида вызывается за счет подачи воды с разнородным зарядом ионов во время заполнения водой. Повышение температуры и/или давления обычно улучшает растворимость хлоридов. Опасность отложения хлоридов уменьшается при повышении и температуры, и давления при вводе тепла и СО 2 (из горячих продуктов горения). Более высокая концентрация СО 2 в образованной эмульсии повышает растворимость карбоната. Процессом можно управлять для непрерывного получения дополнительного СО 2, постепенно увеличивая концентрацию при продолжении затопления. Опасность отложения хлорида уменьшается за счет поддержания в скважине пара 80% качества,который удерживает хлориды в растворе. Неочищенная полученная вода содержит до 50000 млн-1 всех растворенных твердых веществ, которые обычно подвергают обработке перед прохождением через бойлеры для обычных процессов заливки ствола. Контроль массового и теплового баланса в процессе горения позволяет выполнять управление выработкой пара в целевой зоне при паре приблизительно 80% качества. Нижнее качество пара гарантирует, что имеется в достаточном количестве водная фаза для поддержания всех растворенных твердых веществ в растворе, и обработка полученной воды не требуется. В другом варианте реализации топливо могут вдувать в скважину через внутренний канал 180, в то время как кислород может вдуваться через промежуточный кольцевой зазор 140. Далее, в альтернативном варианте реализации, где регулирование может препятствовать инжекции топлива в кольцевой зазор 80 обсадной трубы, вода может вводиться в один из других проходов. Например, вода может быть впрыснута в промежуточный кольцевой зазор 140 для инжекции в узел горелки для сообщения с углеводородным резервуаром. В таком варианте реализации внутренний кольцевой зазор 170 может использоваться для инжекции топлива или кислорода вместо использования в качестве сенсорного кольцевого зазора для обнаружения протечек, кислород или топливо могут продолжать вводиться во внутренний канал 180. Далее, как должно быть понятно специалистам в данной области техники, промежуточный кольцевой зазор 140 должен иметь отверстие для инжекции воды в узле горелки и быть помещен в сообщении по текучей среде с резервуаром для того, чтобы позволять впрыснутой воде поступать и просачиваться в резервуар и поток через уплотнительное устройство может использоваться для изоляции узла 20 горелки. Одним из подходов является помещение уплотнительного устройства,через которое проходит поток, приблизительно на узле горелки для герметизации кольцевого зазора обсадной трубы над отверстием для инжекции воды. Вода, введенная из промежуточного кольцевого зазора, должна выходить из отверстия для инжекции воды и поступать в инжекторный кольцевой зазор, образованный в кольцевом зазоре обсадной трубы между уплотнительным устройством и уплотнением обсадной трубы. Далее также, в другом альтернативном варианте реализации, может быть удалена внутренняя трубная колонна 150 с целью снижения затрат. В таком варианте реализации главная трубная колонна 40 может быть расположена внутри обсадной колонны 90, образуя кольцевой зазор 80 обсадной колонны, а промежуточная трубная колонна 120 может быть расположена в главной трубной колонне 40, образуя промежуточный кольцевой зазор 140. Промежуточная трубная колонна 120 должна иметь канал, образующий внутренний канал 180. Этот вариант реализации не должен иметь внутреннего кольцевого зазора 170 для того, чтобы он служил сенсорным кольцевым зазором для обнаружения протечек в промежуточном кольцевом зазоре 140 и/или во внутреннем канале 180. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ создания вытесняющего фронта пара в коллекторе углеводородов для повышения нефтеотдачи, согласно которому размещают узел горелки, содержащий скважинную горелку, в целевой зоне в коллекторе углеводородов; создают камеру сгорания в коллекторе углеводородов с помощью скважинной горелки под узлом горелки; поджигают горелку и с помощью узла горелки поддерживают образование горячих продуктов, проникающих в коллектор углеводородов и проходящих сквозь него из камеры сгорания; вводят воду в коллектор углеводородов над узлом горелки для прохождения е сквозь коллектор углеводородов и взаимодействия с горячими продуктами горения с образованием в пласте вытесняющего фронта пара. 2. Способ по п.1, согласно которому при создании и поддержании горячих продуктов горения горение осуществляют в субстехиометрических условиях. 3. Способ по п.1 или 2, согласно которому доступ в коллектор углеводородов осуществляют по обсаженной скважине и согласно которому дополнительно формируют кольцевой зазор обсадной трубы между узлом горелки и обсадной скважиной и уплотняют кольцевой зазор обсадной трубы над камерой сгорания. 4. Способ по п.3, согласно которому при введении воды в коллектор углеводородов дополнительно охлаждают верхнюю часть коллектора углеводородов, прилегающую к обсаженной скважине. 5. Способ по п.3 или 4, согласно которому при введении воды в коллектор углеводородов дополнительно охлаждают обсаженную скважину. 6. Способ по любому из пп.3-5, согласно которому при введении воды в коллектор углеводородов дополнительно вводят воду через кольцевой зазор обсадной трубы. 7. Способ по любому из пп.3-5, согласно которому при введении воды в коллектор углеводородов дополнительно вводят воду из узла горелки. 8. Способ по любому из пп.1-7, согласно которому при создании камеры сгорания дополнительно создают камеру сгорания, имеющую, по существу, непроницаемое основание и проницаемые боковые стенки. 9. Способ по любому из пп.1-8, согласно которому коллектор углеводородов сообщается с обсаженной скважиной и при размещении узла горелки в коллекторе углеводородов опускают главную трубную колонну, затяжной анкер и узел горелки вниз в обсаженную скважину и устанавливают затяжной анкер с узлом горелки в целевой зоне с образованием кольцевого зазора между ними; опускают промежуточную трубную колонну вниз внутри главного канала главной трубной колонны и соединяют по текучей среде промежуточную трубную колонну с узлом горелки, причем промежуточная трубная колонна имеет промежуточный канал и образует промежуточный кольцевой зазор между главной трубной колонной и промежуточной трубной колонной,при этом имеются отдельные проходы для подачи воды, топлива и кислорода к узлу горелки. 10. Способ по п.9, согласно которому дополнительно соединяют с возможностью отсоединения промежуточную трубную колонну с главной трубной колонной. 11. Способ по п.9 или 10, согласно которому дополнительно опускают внутреннюю трубную колонну внутри промежуточного канала промежуточной трубной колонны и соединяют по текучей среде внутреннюю трубную колонну с узлом горелки, причем внутренняя трубная колонна имеет внутренний канал и образует внутренний кольцевой зазор между промежуточной трубной колонной и внутренней трубной колонной, при этом имеются отдельные проходы для подачи воды, топлива и кислорода к узлу горелки. 12. Способ по п.11, согласно которому дополнительно соединяют с возможностью отсоединения внутреннюю трубную колонну с промежуточной трубной колонной. 13. Способ по любому из пп.9-12, согласно которому дополнительно соединяют с возможностью отсоединения промежуточную трубную колонну с главной трубной колонной; растягивают промежуточную трубную колонну; подвешивают промежуточную трубную колонну и обрезают промежуточную трубную колонну до нужной длины. 14. Способ по п.11 или 12, согласно которому дополнительно соединяют с возможностью отсоединения внутреннюю трубную колонну с промежуточной трубной колонной; растягивают внутреннюю трубную колонну; подвешивают внутреннюю трубную колонну и обрезают внутреннюю трубную колонну до нужной длины. 15. Способ по любому из пп.1-14, согласно которому при создании камеры сгорания в коллекторе углеводородов с помощью узла горелки дополнительно создают камеру сгорания при температуре, достаточной для плавления коллектора. 16. Генератор пара для повышения нефтеотдачи из коллектора углеводородов, сообщенного с обсаженной скважиной, содержащий главную трубную колонну, соединенную по потоку с устьем скважины и размещенную в обсаженной скважине; по меньшей мере одну промежуточную трубную колонну, имеющую промежуточный канал и расположенную внутри главного канала главной трубной колонны для образования промежуточного кольцевого зазора между ними, причем главный канал и промежуточный кольцевой зазор образуют по меньшей мере два прохода для текучей среды; узел горелки, расположенный внутри обсаженной скважины в коллекторе углеводородов, содержащий скважинную горелку и узел сопряжения горелки для соединения по потоку скважинной горелки, по меньшей мере, с главной трубной колонной и промежуточной трубной колонной, причем узел сопряжения горелки дополнительно содержит наружный кожух, на верхнем конце соединенный по потоку с главной трубной колонной и на нижнем конце соединенный по потоку со скважинной горелкой промежуточным зазором,промежуточную оправку, соединенную на верхнем конце с промежуточной трубной колонной и соединяющую по потоку промежуточный канал на нижнем конце со скважинной горелкой, причем промежуточная оправка установлена в наружном кожухе, и промежуточный замковый узел, расположенный между наружным кожухом и промежуточной оправкой для их соединения с возможностью отсоединения; высокотемпературный уплотнительный элемент обсадной трубы для герметизации кольцевого зазора между скважинной горелкой и обсаженной скважиной; средство для введения воды в коллектор углеводородов, расположенное над уплотнительным элементом обсадной трубы. 17. Генератор по п.16, в котором уплотнительный элемент обсадной трубы является щеточным уплотнением. 18. Генератор по п.17, в котором щеточное уплотнение содержит пакет из нескольких гибких щеточных колец. 19. Генератор по п.18, в котором каждое из множества гибких щеточных колец содержит кольцо,имеющее множество разделенных по окружности и проходящих радиально внутрь прорезей, образующих гибкие пальцы. 20. Генератор по п.19, в котором каждое из гибких щеточных колец повернуто относительно другого для смещения прорезей прилегающих щеточных колец. 21. Генератор по п.16, в котором, по меньшей мере, третий проход соединен со скважинной горелкой и который дополнительно содержит внутреннюю трубную колонну, расположенную в промежуточном канале промежуточной трубной колонны для образования между ними кольцевого зазора, причем внутренняя трубная колонна имеет внутренний канал, и промежуточная трубная колонна и внутренняя трубная колонна сообщают узел горелки с устьем скважины,при этом узел сопряжения горелки дополнительно содержит внутреннюю оправку, соединенную на верхнем конце с внутренней трубной колонной и сообщающую внутренний канал на нижнем конце со скважинной горелкой, причем внутренняя оправка размещена в промежуточной оправке; внутренний замковый узел, расположенный между промежуточной оправкой и внутренней оправкой для их соединения с возможностью отсоединения. 22. Генератор по п.21, в котором промежуточная трубная колонна и внутренняя трубная колонна являются гибкими. 23. Генератор по п.21 или 22, в котором внутренний кольцевой зазор герметизирован на узле сопряжения горелки для обнаружения протечек из промежуточного кольцевого зазора, внутреннего канала или их комбинации. 24. Генератор по любому из пп.21-23, в котором узел сопряжения горелки дополнительно содержит узел обратного клапана по меньшей мере для одного или обоих по меньшей мере двух проходов для топлива и кислорода. 25. Генератор по п.24, в котором узел обратного клапана содержит первый обходной проход, имеющий первый обратный клапан для топлива, и второй обходной проход, имеющий второй обратный кла- 12021882 пан для кислорода. 26. Генератор по любому из пп.21-25, в котором промежуточный кольцевой зазор сообщен со скважинной горелкой и внутренний канал перемещает кислород в скважинную горелку. 27. Способ создания вытесняющего фронта пара в коллекторе углеводородов, доступном с помощью обсаженной колонны, для повышения нефтеотдачи, согласно которому размещают узел горелки, содержащий скважинную горелку, в коллекторе углеводородов, при этом опускают главную трубную колонну, затяжной анкер и узел горелки вниз в обсаженную скважину и устанавливают затяжной анкер с узлом горелки в коллекторе углеводородов с образованием кольцевого зазора между ними; опускают промежуточную трубную колонну вниз внутри главного канала главной трубной колонны и соединяют по потоку промежуточную трубную колонну с узлом горелки, причем промежуточная трубная колонна имеет промежуточный канал и образует промежуточный кольцевой зазор между главной трубной колонной и промежуточной трубной колонной; создают камеру сгорания в коллекторе углеводородов с помощью скважинной горелки под узлом горелки; поджигают горелку и с помощью узла горелки поддерживают образование горячих продуктов горения, проходящих из камеры сгорания в коллектор углеводородов; вводят воду в коллектор углеводородов для взаимодействия е с горячими продуктами горения с образованием вытесняющего фронта пара. 28. Способ по п.27, согласно которому опускают внутреннюю трубную колонну внутри промежуточного канала промежуточной трубной колонны и соединяют по текучей среде внутреннюю трубную колонну с узлом горелки, причем внутренняя трубная колонна имеет внутренний канал и образует внутренний кольцевой зазор между промежуточной трубной колонной и внутренней трубной колонной,при этом имеются отдельные проходы для подачи воды, топлива и кислорода на узел горелки. 29. Способ по п.27 или 28, согласно которому дополнительно соединяют с возможностью отсоединения промежуточную трубную колонну с главной трубной колонной; растягивают промежуточную трубную колонну; подвешивают промежуточную трубную колонну и обрезают промежуточную трубную колонну до нужной длины. 30. Скважинный генератор пара для повышения нефтеотдачи из коллектора углеводородов, сообщенного с обсаженной скважиной, содержащий узел горелки, расположенный внутри обсаженной скважины в коллекторе углеводородов и имеющий скважинную горелку; высокотемпературное щеточное уплотнение, имеющее пакет из нескольких гибких щеточных колец и выполненное с возможностью уплотнения кольцевого зазора между скважинной горелкой и обсаженной скважиной, причем каждое из гибких щеточных колец представляет собой круглое кольцо, имеющее множество отстоящих по окружности проходящих по радиусу внутрь прорезей, которые могут быть повернуты на определенный угол друг относительно друга для смещения прорезей соседних круглых колец; средство для введения воды в коллектор углеводородов, расположенное над щеточным уплотнением. 31. Генератор пара по п.30, в котором проходящие по радиусу внутрь прорези являются спиральными прорезями, ориентированными по часовой стрелке. 32. Генератор пара по п.30 или 31, который дополнительно содержит разделительные кольца между соседними щеточными кольцами. 33. Способ создания вытесняющего фронта пара в коллекторе углеводородов для повышения нефтеотдачи, согласно которому размещают узел горелки в скважине, чтобы иметь доступ к полости в коллекторе углеводородов; направляют продукты горения из узла горелки в полость и поддерживают образование горячих продуктов, проникающих в полость и проходящих сквозь нее в коллектор углеводородов с последующим его нагревом; вводят воду в коллектор углеводородов для взаимодействия е с горячими продуктами горения с образованием в коллекторе углеводородов вытесняющего фронта пара. 34. Способ по п.33, согласно которому при введении воды в коллектор углеводородов дополнительно вводят воду из скважинного кольцевого зазора между узлом горелки и скважиной. 35. Способ по п.33 или 34, согласно которому дополнительно уплотняют скважинный кольцевой зазор уплотнением кольцевого зазора на узле горелки и при введении воды из кольцевого зазора дополнительно вводят воду в коллектор углеводородов выше уплотнения кольцевого зазора.

МПК / Метки

МПК: E21B 36/02, E21B 43/243

Метки: повышения, выработки, пара, способ, устройство, нефтеотдачи, скважине

Код ссылки

<a href="https://eas.patents.su/23-21882-ustrojjstvo-i-sposob-dlya-vyrabotki-para-v-skvazhine-i-povysheniya-nefteotdachi.html" rel="bookmark" title="База патентов Евразийского Союза">Устройство и способ для выработки пара в скважине и повышения нефтеотдачи</a>