Способ контроля конической резьбы и соответствующие устройства для его осуществления

Формула / Реферат

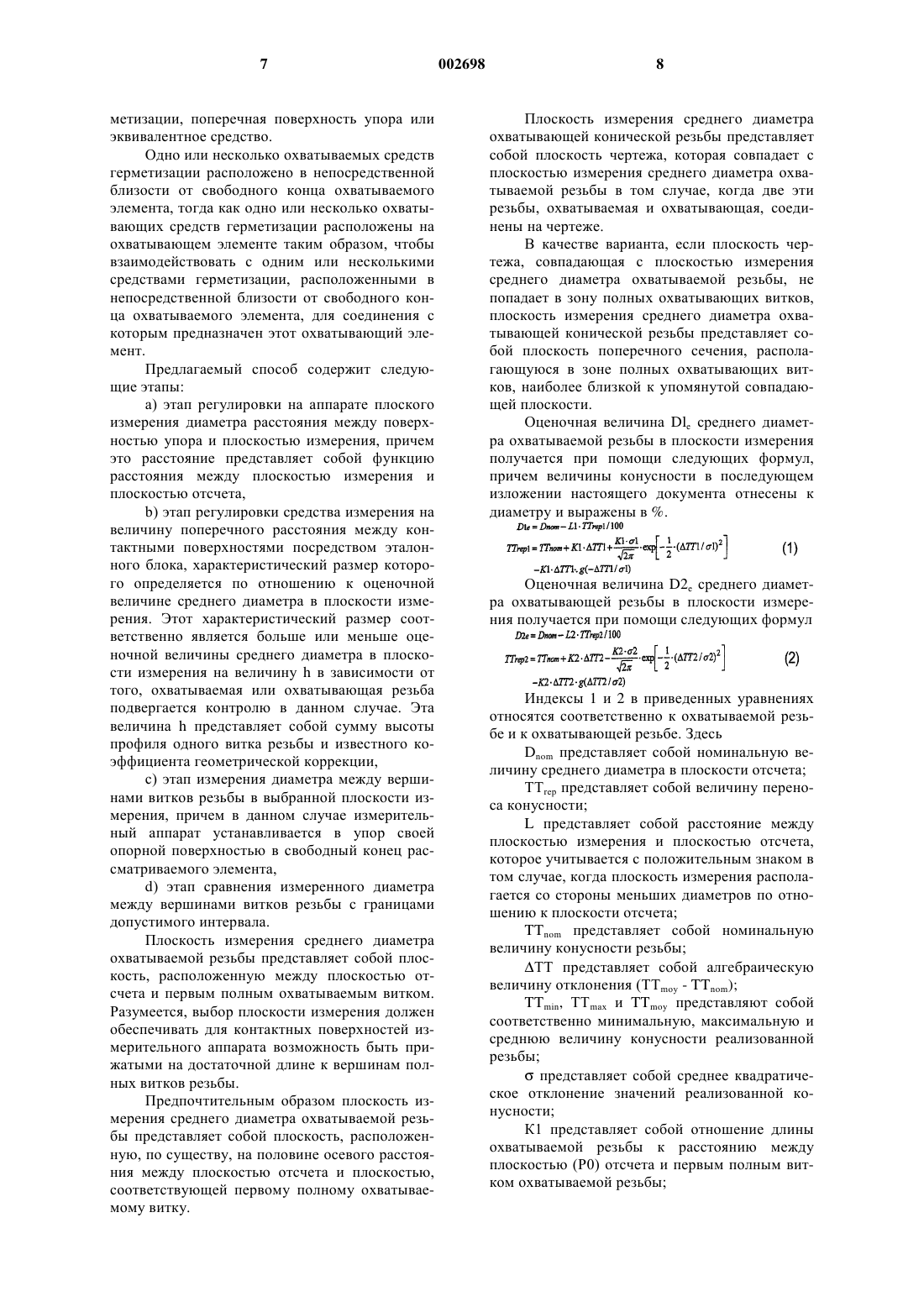

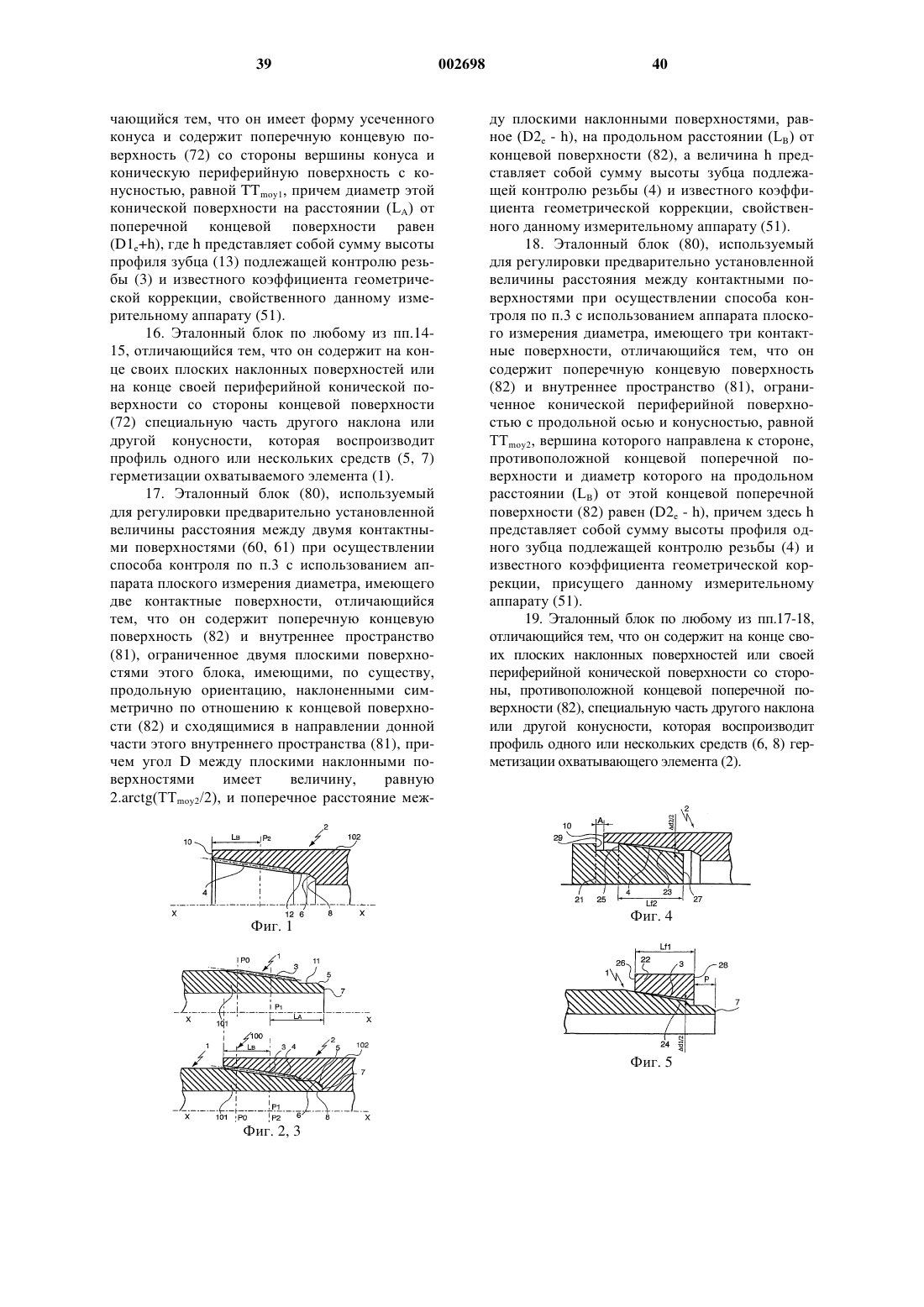

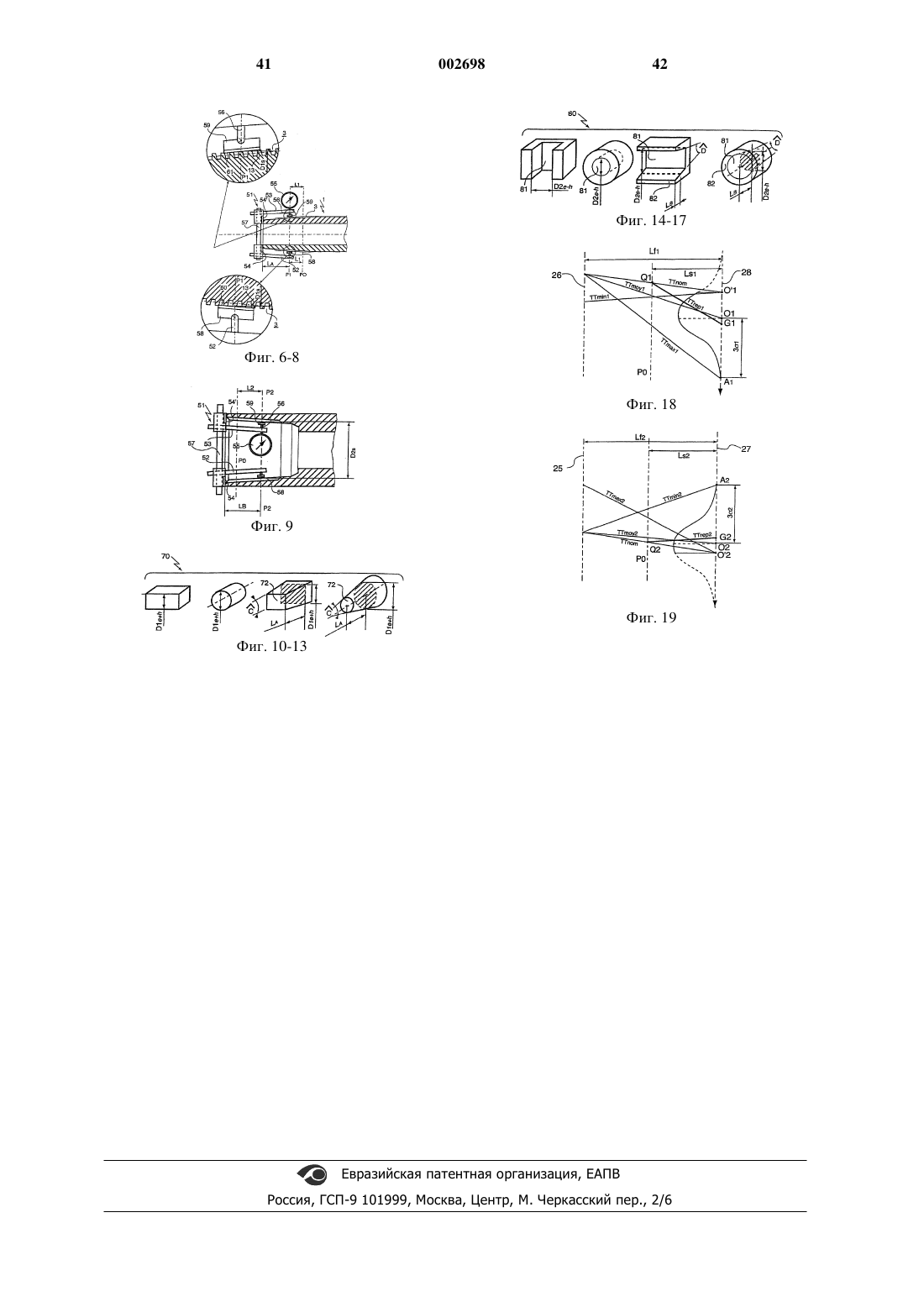

1. Способ контроля охватываемой конической резьбы (3), расположенной на наружной периферийной части охватываемого элемента (1), расположенного на конце металлической трубы (101) и содержащего, по меньшей мере, одно средство (5, 7) герметизации, расположенное в непосредственной близости от этого конца, в соответствии с которым контролируют средний диаметр (D1) резьбы в заданной плоскости (Р1) измерения, расположенной на расстоянии L1 от плоскости (Р0) отсчета на чертеже, посредством аппарата (51) плоского измерения диаметра, который содержит упорную поверхность (54, 54'), по меньшей мере, две контактные поверхности (60, 61), расположенные в поперечном направлении на расстоянии друг от друга и на регулируемом осевом расстоянии от упорной поверхности, и средство (55) измерения диаметра окружности, расположенной в поперечной плоскости (Р1) измерения и касательной по отношению к контактным поверхностям, причем упомянутый способ содержит следующие этапы:

a) регулировку на аппарате (51) плоского измерения диаметра расстояния LA между поверхностью (54, 54') упора и плоскостью (Р1) измерения в функции выбранной величины расстояния L1,

b) регулировку средства измерения на предварительно установленную величину поперечного расстояния между контактными поверхностями посредством эталонного блока (70), характеристический размер которого определяется по отношению к оценочной величине (D1e) среднего диаметра в плоскости (Р1) измерения,

c) измерение в плоскости (Р1) измерения диаметра (D1s) резьбы между вершинами витков резьбы, причем аппарат (51) измерения устанавливается в упор своей упорной поверхностью (54, 54') в свободный конец охватываемого элемента,

d) сравнение измеренного диаметра (D1s) между вершинами витков резьбы по отношению к границам допустимого интервала,

отличающийся тем, что плоскость (Р1) измерения среднего диаметра охватываемой резьбы (3) представляет собой плоскость, расположенную между плоскостью (Р0) отсчета на чертеже и первым полным охватываемым витком, а также тем, что оценочная величина среднего диаметра (D1e) в плоскости (Р1) измерения определяется следующими уравнениями:

где Dnom представляет собой номинальную величину среднего диаметра в плоскости отсчета,

TTrep1 представляет собой величину переноса охватываемой конусности,

TTnom представляет собой номинальную величину конусности резьбы,

TTmin1, TTmax1 и ТТmоу1 представляют собой соответственно минимальную, максимальную и среднюю величину конусности реализованной охватываемой резьбы,

DТТ1 представляет собой алгебраическую величину отклонения (ТТmоу1 - TTnom),

s1 представляет собой среднее квадратическое отклонение распределения значений реализованной конусности,

К1 представляет собой отношение длины охватываемой резьбы к расстоянию между плоскостью (Р0) отсчета и первым полным витком охватываемой резьбы,

g(u) представляет собой величину нормального уменьшенного центрированного закона распределения для переменной величины u.

2. Способ по п.1, отличающийся тем, что плоскость (Р1) измерения расположена, по существу, на половине расстояния между плоскостью (Р0) отсчета и плоскостью, соответствующей первому полному витку охватываемой резьбы.

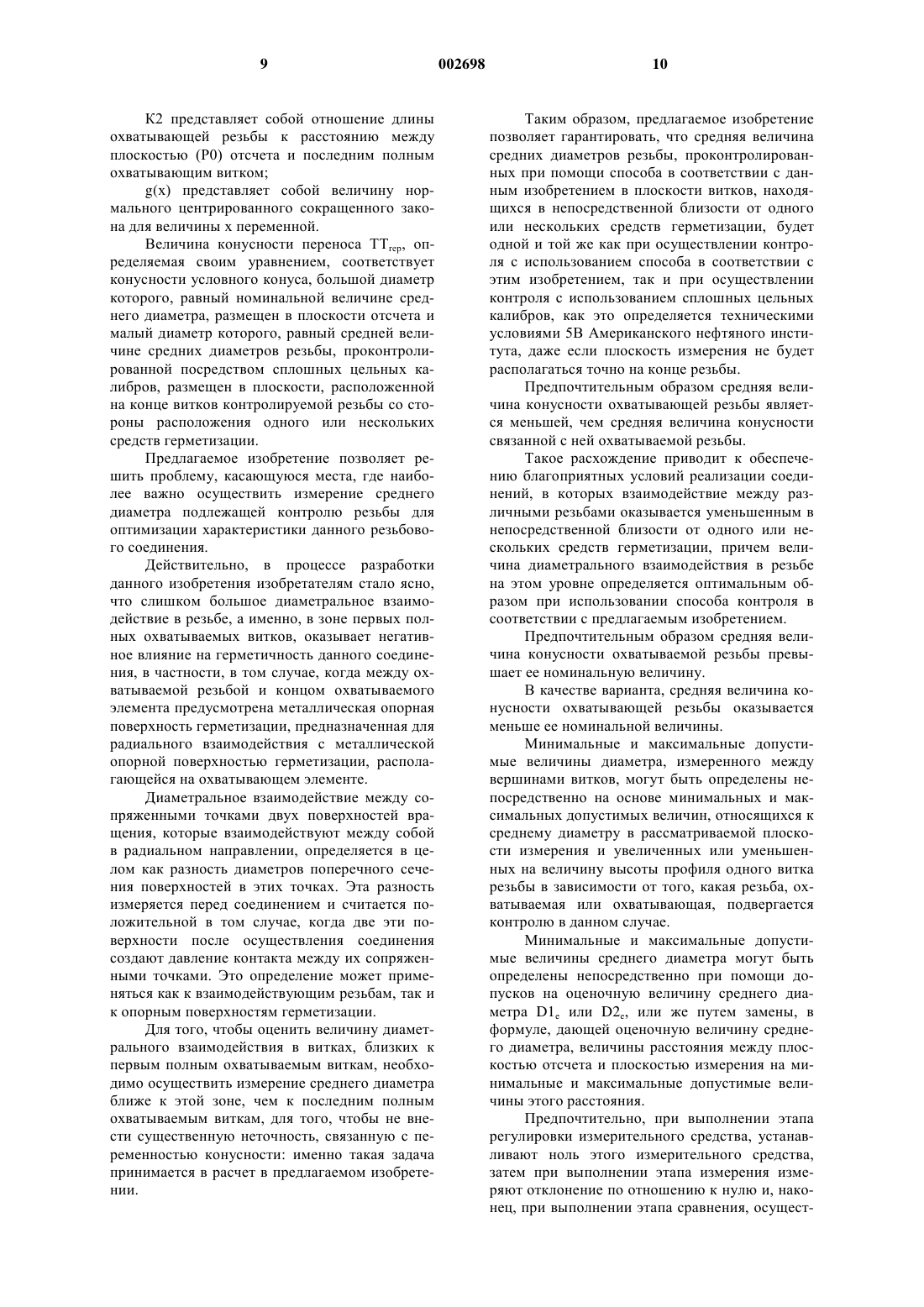

3. Способ контроля охватывающей конической резьбы (4), расположенной на внутренней периферийной части охватывающего элемента (2), расположенного на конце металлической трубы (102) и содержащего, по меньшей мере, одно средство (6, 8) герметизации, расположенное таким образом, чтобы взаимодействовать с одним или несколькими средствами (5, 7) герметизации, расположенными в непосредственной близости от свободного конца охватываемого элемента, в соответствии с которым контролируют средний диаметр (D2) резьбы в заданной плоскости (Р2) измерения, расположенной на расстоянии L2 от плоскости (Р0) отсчета на чертеже, посредством аппарата (51) плоского измерения диаметра, содержащего упорную поверхность (54, 54'), по меньшей мере, две контактные поверхности (60, 61), расположенные в поперечном направлении на расстоянии друг от друга и на регулируемом осевом расстоянии от упорной поверхности, и средство (55) измерения диаметра окружности, расположенной в поперечной плоскости (Р2) измерения и касательной по отношению к контактным поверхностям, причем упомянутый способ содержит следующие этапы:

a) регулировку на аппарате (51) плоского измерения диаметра расстояния LB междуповерхностью (54, 54') упора и плоскостью (Р2) измерения в функции выбранной величины расстояния L2,

b) регулировку средства измерения (55) на предварительно установленную величину поперечного расстояния между контактными поверхностями посредством эталонного блока (80), характеристический размер которого определяется по отношению к оценочной величине (D2e) среднего диаметра в рассматриваемой плоскости (Р2) измерения,

c) измерение в плоскости (Р2) измерения диаметра (D2s) резьбы между вершинами витков, причем измерительный аппарат (51) устанавливается в упор своей упорной поверхностью (54, 54') в свободный конец данного охватывающего элемента,

d) сравнение измеренного диаметра (D2s) между вершинами витков резьбы по отношению к границам допустимого интервала,

отличающийся тем, что плоскость (Р2) измерения среднего диаметра охватывающей конической резьбы (4) расположена в зоне полных охватывающих витков и в непосредственной близости от плоскости чертежа, совпадающей с плоскостью (Р1) измерения среднего диаметра охватываемой резьбы, определяемой в п.1 или 2, в том случае, когда на чертеже охватываемая резьба (3) и охватывающая резьба (4) соединены между собой, а также тем, что оценочная величина среднего диаметра (D2e) в плоскости (Р2) измерения определяется следующими уравнениями:

где Dnom представляет собой номинальную величину среднего диаметра в плоскости отсчета,

ТТrер2 представляет собой величину переноса конусности,

TTnom представляет собой номинальную величину конусности резьбы,

TTmin2, ТТmах2 и ТТmoу2 представляют собой соответственно минимальную, максимальную и среднюю величину конусности реализованной резьбы,

DТТ2 представляет собой алгебраическую величину отклонения (TTmoy2 - ТTnom),

s2 представляет собой среднее квадратическое отклонение распределения значений реализованной конусности,

K2 представляет собой отношение длины охватывающей резьбы к расстоянию между плоскостью (Р0) отсчета и последним полным витком охватывающей резьбы,

g(u) представляет собой величину нормального уменьшенного центрированного закона распределения для переменной величины u.

4. Способ по любому из пп.1-3, отличающийся тем, что одно или несколько средств герметизации содержат опорную поверхность (5, 6) герметизации.

5. Способ по любому из пп.1-4, отличающийся тем, что одно или несколько средств герметизации содержат поперечную упорную поверхность (7, 8).

6. Способ по п.3, взятому отдельно или совместно с п.4 или 5, отличающийся тем, что средняя величина (TTmoy2) конусности охватывающей резьбы (4) меньше средней величины (TTmoy1) конусности связанной с ней охватываемой резьбы (3).

7. Способ по п.1 или 2, взятому отдельно или совместно с п.4 или 5, отличающийся тем, что средняя величина (TTmoy1) конусности охватываемой резьбы (3) превышает номинальную величину конусности (ТТnоm).

8. Способ по п.3, взятому отдельно или совместно с п.4 или 5, отличающийся тем, что средняя величина (ТТmоу2) конусности охватывающей резьбы (4) меньше номинальной величины этой конусноётш (TTnom).

9. Способ по любому из пп.1-8, отличающийся тем, что значения границ допустимого интервала для диаметра между вершинами витков резьбы получаются путем замены в формуле, определяющей оценочную величину среднего диаметра в плоскости измерения, величины (L1, L2) расстояния между плоскостью (Р0) отсчета и плоскостью (P1, P2) измерения на величины (L1min, L1max, L2min, L2mах), обрамляющие эту величину.

10. Способ по любому из пп.1-9, отличающийся тем, что он осуществляется при помощи аппарата (51) плоского измерения диаметра, который содержит две контактные поверхности (60, 61), измеряя четыре раза в одной и той же плоскости (P1, P2) измерения, поворачивая этот измерительный аппарат (51) или контролируемую резьбу (3, 4) на одну восьмую часть полного оборота вокруг оси (XX) данной резьбы после каждого измерения, и используют среднюю величину этих четырех измерений для характеристики диаметра между вершинами витков резьбы в упомянутой плоскости измерения.

11. Способ по любому из пп.1-9, отличающийся тем, что он осуществляется при помощи аппарата (51) плоского измерения диаметра, который содержит три контактные поверхности, измеряя три раза в одной и той же плоскости (P1, P2) измерения, поворачивая этот измерительный аппарат (51) или контролируемую резьбу (3, 4) на угол 40ш вокруг оси (XX) этой резьбы после каждого измерения, и используют среднюю величину трех этих измерений для характеристики диаметра между вершинами витков резьбы в плоскости измерения.

12. Аппарат (51) плоского измерения диаметра в плоскости (P1, P2) измерения, предназначенный для осуществления способа контроля по любому из пп.1-12, содержащий упорную поверхность (54, 54'), две контактные поперечные поверхности (60, 61), расположенные на расстоянии друг от друга и на регулируемом осевом расстоянии от упорной поверхности и средство (55) измерения диаметра окружности, расположенной в поперечной плоскости (Р1) измерения и касательной к контактным поверхностям (60, 61), отличающийся тем, что он содержит средство для автоматического определения максимальной величины диаметра, определяемого в процессе осуществления измерений.

13. Аппарат по п.12, отличающийся тем, что он содержит средство для осуществления статистических расчетов на основе полученных значений диаметра между вершинами витков контролируемой резьбы.

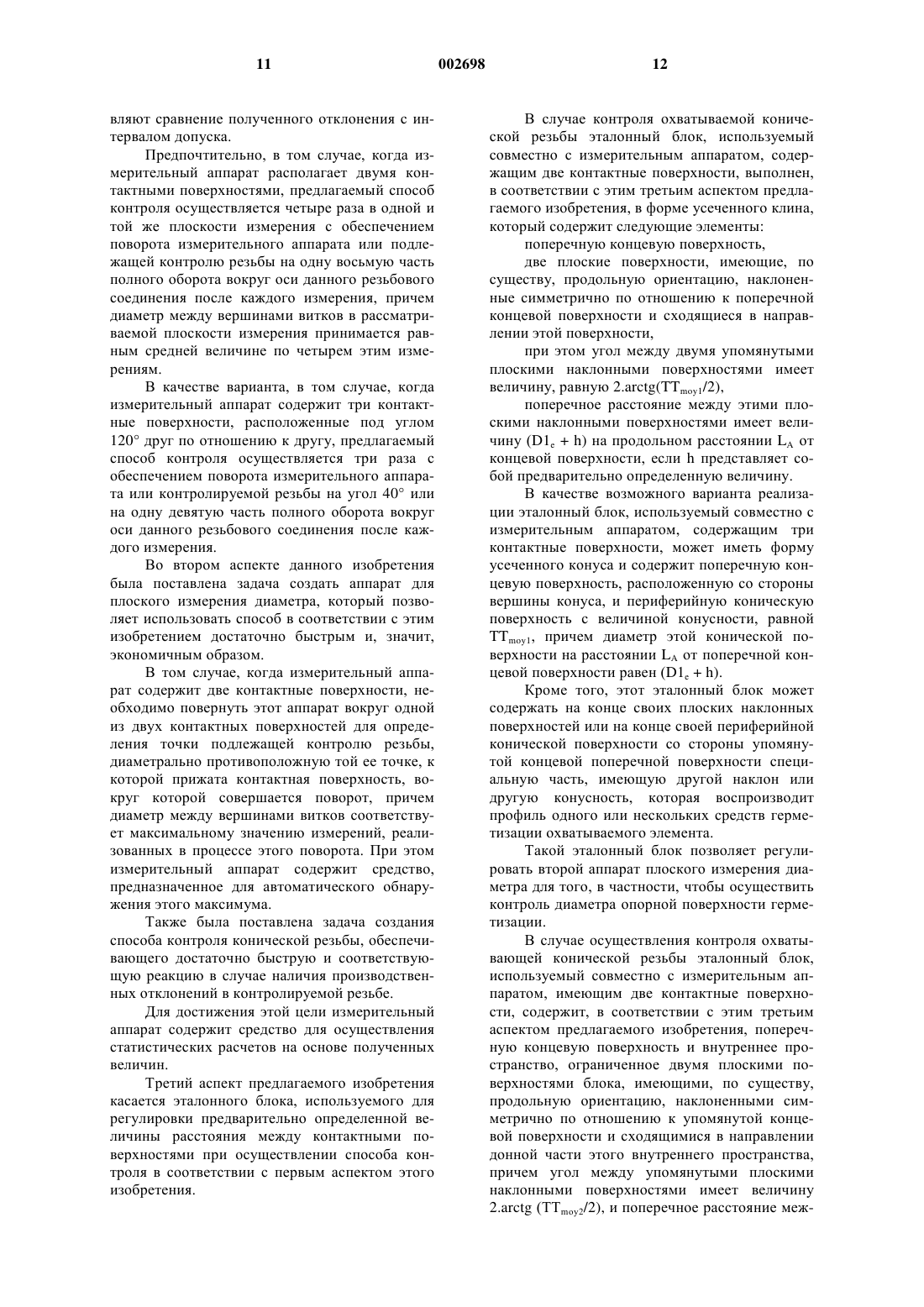

14. Эталонный блок (70), используемый для регулировки предварительно установленной величины расстояния между контактными поверхностями (60, 61) при осуществлении способа по п.1 или 2 с использованием аппарата плоского измерения диаметра с двумя контактными поверхностями, отличающийся тем, что он имеет форму усеченного клина и содержит поперечную концевую поверхность (72) и две плоские поверхности, ориентированные, по существу, в продольном направлении, симметрично наклоненные по отношению к концевой поперечной поверхности и сходящиеся в направлении этой поверхности, причем угол С между плоскими наклонными поверхностями имеет величину, равную 2.arctg(TTmoy1/2), и поперечное расстояние между плоскими наклонными поверхностями имеет величину, равную (D1e + h) на продольном расстоянии (LA) от концевой поверхности (72), причем здесь h представляет собой сумму высоты зубца (13) подлежащей контролю резьбы (3) и известного коэффициента геометрической коррекции, свойственного данному измерительному аппарату (51).

15. Эталонный блок (70), используемый для регулировки предварительно установленной величины расстояния между контактными поверхностями при осуществлении способа контроля по любому из пп.1 или 2 с использованием аппарата плоского измерения диаметра, имеющего три контактные поверхности, отличающийся тем, что он имеет форму усеченного конуса и содержит поперечную концевую поверхность (72) со стороны вершины конуса и коническую периферийную поверхность с конусностью, равной TTmoy1, причем диаметр этой конической поверхности на расстоянии (LA) от поперечной концевой поверхности равен (D1e + h), где h представляет собой сумму высоты профиля зубца (13) подлежащей контролю резьбы (3) и известного коэффициента геометрической коррекции, свойственного данному измерительному аппарату (51).

16. Эталонный блок по любому из пп.14-15, отличающийся тем, что он содержит на конце своих плоских наклонных поверхностей или на конце своей периферийной конической поверхности со стороны концевой поверхности (72) специальную часть другого наклона или другой конусности, которая воспроизводит профиль одного или нескольких средств (5, 7) герметизации охватываемого элемента (1).

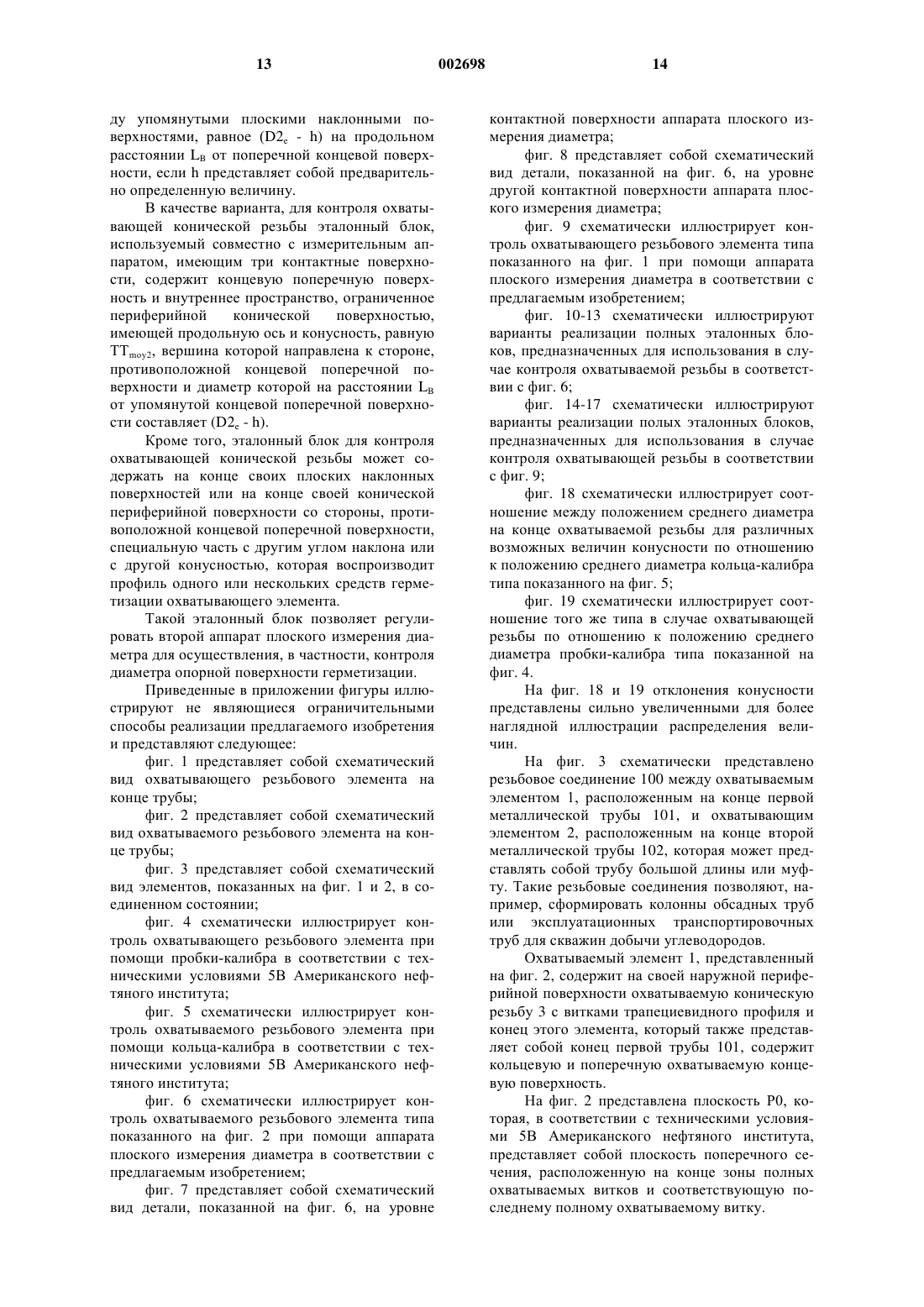

17. Эталонный блок (80), используемый для регулировки предварительно установленной величины расстояния между двумя контактными поверхностями (60, 61) при осуществлении способа контроля по п.3 с использованием аппарата плоского измерения диаметра, имеющего две контактные поверхности, отличающийся тем, что он содержит поперечную концевую поверхность (82) и внутреннее пространство (81), ограниченное двумя плоскими поверхностями этого блока, имеющими, по существу, продольную ориентацию, наклоненными симметрично по отношению к концевой поверхности (82) и сходящимися в направлении донной части этого внутреннего пространства (81), причем угол D между плоскими наклонными поверхностями имеет величину, равную 2.arctg(ТТmоу2/2), и поперечное расстояние между плоскими наклонными поверхностями, равное (D2e - h), на продольном расстоянии (LB) от концевой поверхности (82), а величина h представляет собой сумму высоты зубца подлежащей контролю резьбы (4) и известного коэффициента геометрической коррекции, свойственного данному измерительному аппарату (51).

18. Эталонный блок (80), используемый для регулировки предварительно установленной величины расстояния между контактными поверхностями при осуществлении способа контроля по п.3 с использованием аппарата плоского измерения диаметра, имеющего три контактные поверхности, отличающийся тем, что он содержит поперечную концевую поверхность (82) и внутреннее пространство (81), ограниченное конической периферийной поверхностью с продольной осью и конусностью, равной ТТmоу2, вершина которого направлена к стороне, противоположной концевой поперечной поверхности и диаметр которого на продольном расстоянии (LB) от этой концевой поперечной поверхности (82) равен (D2e - h), причем здесь h представляет собой сумму высоты профиля одного зубца подлежащей контролю резьбы (4) и известного коэффициента геометрической коррекции, присущего данному измерительному аппарату (51).

19. Эталонный блок по любому из пп.17-18, отличающийся тем, что он содержит на конце своих плоских наклонных поверхностей или своей периферийной конической поверхности со стороны, противоположной концевой поперечной поверхности (82), специальную часть другого наклона или другой конусности, которая воспроизводит профиль одного или нескольких средств (6, 8) герметизации охватывающего элемента (2).

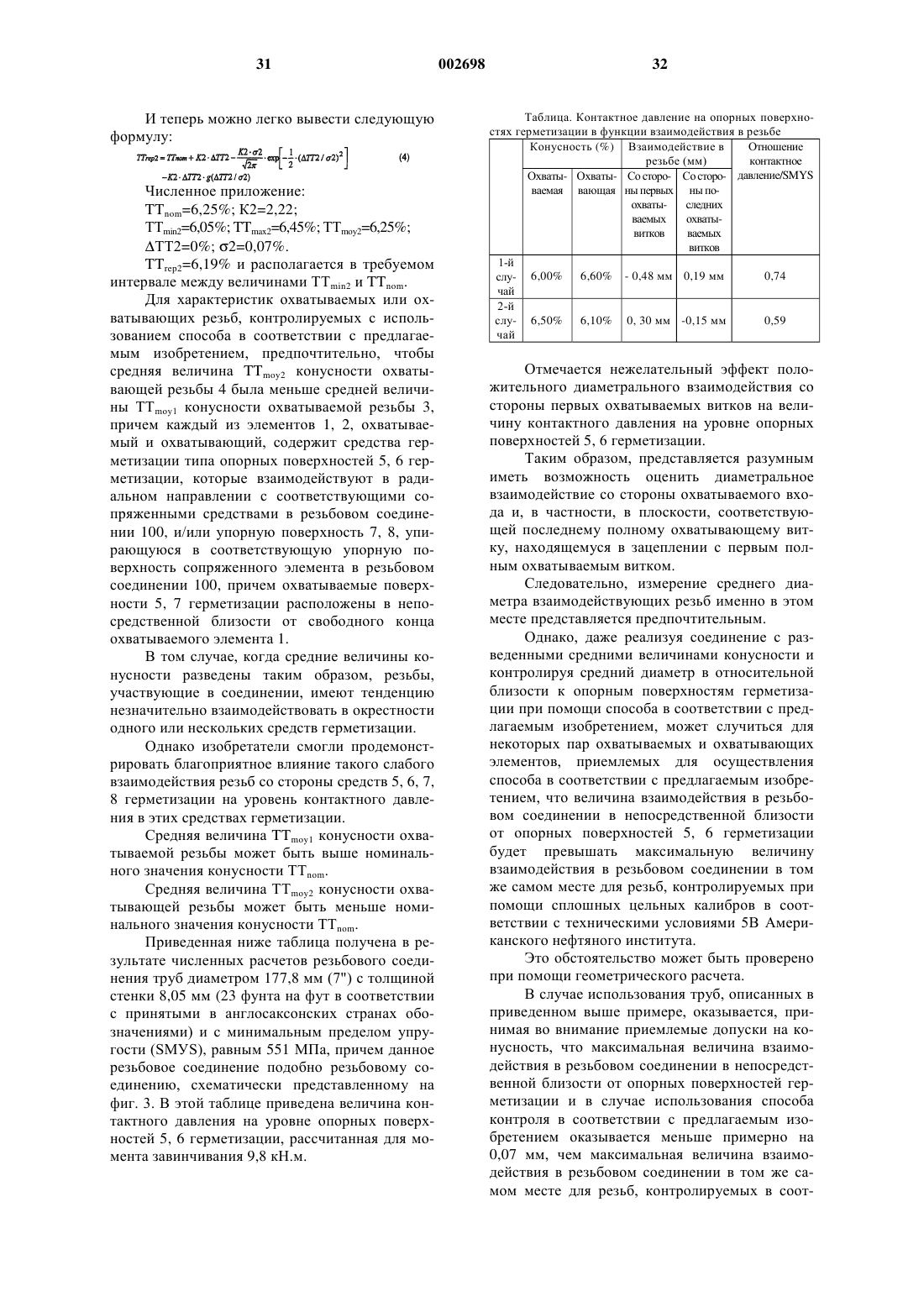

Текст