Полиэтиленовая композиция с улучшенной технологичностью (варианты), способ ее получения и ее применение

Номер патента: 16124

Опубликовано: 28.02.2012

Авторы: Карлссон Рогер, Хелланд Ирене, Эклинд Ханс, Ван Марион Ремко

Формула / Реферат

1. Композиция полиэтилена, включающая основную смолу, которая содержит:

(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и

(ii) вторую фракцию, которая представляет собой сополимер этилена,

где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см3, показатель уменьшения вязкости при сдвиге УВС2,7/210 по меньшей мере 25, отношение скорости растекания ОСР21/2 по меньшей мере 65 и молекулярно-массовое распределение Mw/Mn более чем 15.

2. Композиция полиэтилена по п.1, где основная смола дополнительно содержит третью фракцию (iii), представляющую собой гомополимер или сополимер этилена, имеющий средневзвешенную молекулярную массу, которая является большей, чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii).

3. Композиция полиэтилена, включающая основную смолу, которая содержит:

(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена;

(ii) вторую фракцию, которая представляет собой сополимер этилена; и

(iii) третью фракцию, которая представляет собой гомополимер или сополимер этилена,

где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), третья фракция (iii) имеет средневзвешенную молекулярную массу, которая является большей, чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii), и основная смола имеет плотность менее чем 0,940 г/см3, отношение скорости растекания ОСР21/2 по меньшей мере 65 и молекулярно-массовое распределение Mw/Mn более чем 15.

4. Композиция полиэтилена по п.3, где основная смола имеет показатель уменьшения вязкости при сдвиге УВС2,7/210 по меньшей мере 25.

5. Композиция полиэтилена по одному из пп.1-4, где основная смола имеет скорость течения расплава СТР21,6 кг/190°C более чем 40 г/10 мин.

6. Композиция полиэтилена по одному из пп.1-5, где фракция (i) имеет плотность более чем 0,931 г/см3.

7. Композиция полиэтилена, включающая основную смолу, которая содержит:

(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и

(ii) вторую фракцию, которая представляет собой сополимер этилена,

где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см3, скорость течения расплава CTP21,6 кг/190°C более чем 40 г/10 мин и молекулярно-массовое распределение Mw/Mn более чем 15, и фракция (i) имеет плотность более чем 0,931 г/см3.

8. Композиция полиэтилена, включающая основную смолу, которая содержит:

(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и

(ii) вторую фракцию, которая представляет собой сополимер этилена,

где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см3, и основная смола имеет молекулярно-массовое распределение Mw/Mn более чем 15.

9. Композиция полиэтилена по п.8, где фракция (i) имеет плотность более чем 0,931 г/см3.

10. Композиция полиэтилена по п.8 или 9, где основная смола имеет скорость течения расплава

СТР21,6 кг/190°C более чем 40 г/10 мин.

11. Композиция полиэтилена по одному из пп.7-10, где основная смола имеет показатель уменьшения вязкости при сдвиге УВС2,7/210 по меньшей мере 25.

12. Композиция полиэтилена по одному из пп.7-11, где основная смола дополнительно включает третью фракцию (iii), которая представляет собой фракцию гомополимера или сополимера этилена, имеющую средневзвешенную молекулярную массу, которая является большей, чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii).

13. Композиция полиэтилена по одному из пп.7-12, где основная смола имеет отношение скорости растекания ОСР21/2 по меньшей мере 65.

14. Композиция полиэтилена по одному из пп.1-13, где основная смола имеет отношение скорости растекания ОСР21/2 более чем 70.

15. Композиция полиэтилена по одному из пп.1-14, где фракция (i) имеет плотность более чем 0,935 г/см3.

16. Композиция полиэтилена по одному из пп.2, 3 и 12, где третья фракция (iii) имеет большую средневзвешенную молекулярную массу, чем вторая фракция (ii).

17. Композиция полиэтилена по одному из пп.2, 3 и 12, где смесь фракции (iii) с фракцией (i) имеет скорость течения расплава СТР2,16 кг/190°C в пределах диапазона 20-700 г/10 мин.

18. Композиция полиэтилена по одному из пп.1-17, где вторая фракция (ii) имеет скорость течения расплава СТР2,16 кг/190°C более чем 0,01 г/10 мин.

19. Способ получения композиции полиэтилена по одному из пп.1-18, включающий следующие стадии:

(а) полимеризация этилена, возможно по меньшей мере с одним сомономером альфа-олефина, с получением первой фракции (i) гомополимера или сополимера этилена и

(б) полимеризация этилена по меньшей мере с одним сомономером альфа-олефина с получением второй фракции (ii) сополимера полиэтилена,

где фракции (i) и (ii) смешивают для получения основной смолы.

20. Способ по п.19, который представляет собой многостадийный способ, при котором стадии способа осуществляют в последовательности (а)®(б) или (б)®(а).

21. Способ по п.19 или 20, где стадии (а) и (б) способа выполняют в присутствии катализатора Циглера-Натта.

22. Способ по п.20 или 21, при котором сначала стадию (а) выполняют в суспензионном реакторе с последующим проведением стадии (б) в газофазном реакторе с получением реакторной смеси фракций (i) и (ii).

23. Способ по п.22, дополнительно включающий стадию (в) для получения фракции (iii) гомополимера или сополимера этилена, где сначала стадию (в) выполняют в присутствии катализатора Циглера-Натта с последующим проведением стадий (а) и (б), и соотношение разделенных фракций смеси стадии (в) и стадий (а) и (б) составляет от 0,1:99,9 до 10:90.

24. Изделие, содержащее композицию полиэтилена по одному из пп.1-18.

25. Изделие по п.24, представляющее собой провод или кабель, имеющий по меньшей мере один слой, который содержит композицию по одному из пп.1-21.

26. Изделие по п.25, где указанный слой представляет собой слой оболочки.

27. Изделие по п.24, представляющее собой пленку.

28. Применение композиции по одному из пп.1-18 для изготовления слоя для провода или кабеля.

29. Применение по п.28 для изготовления слоя оболочки.

30. Способ изготовления провода или кабеля, включающего элемент сердечника, представляющий собой силовой или информационный проводящий элемент, где один или более чем один слой получают путем экструзии и по меньшей мере один слой получают из полимерной композиции, включающей композицию полиэтилена по одному из пп.1-18.

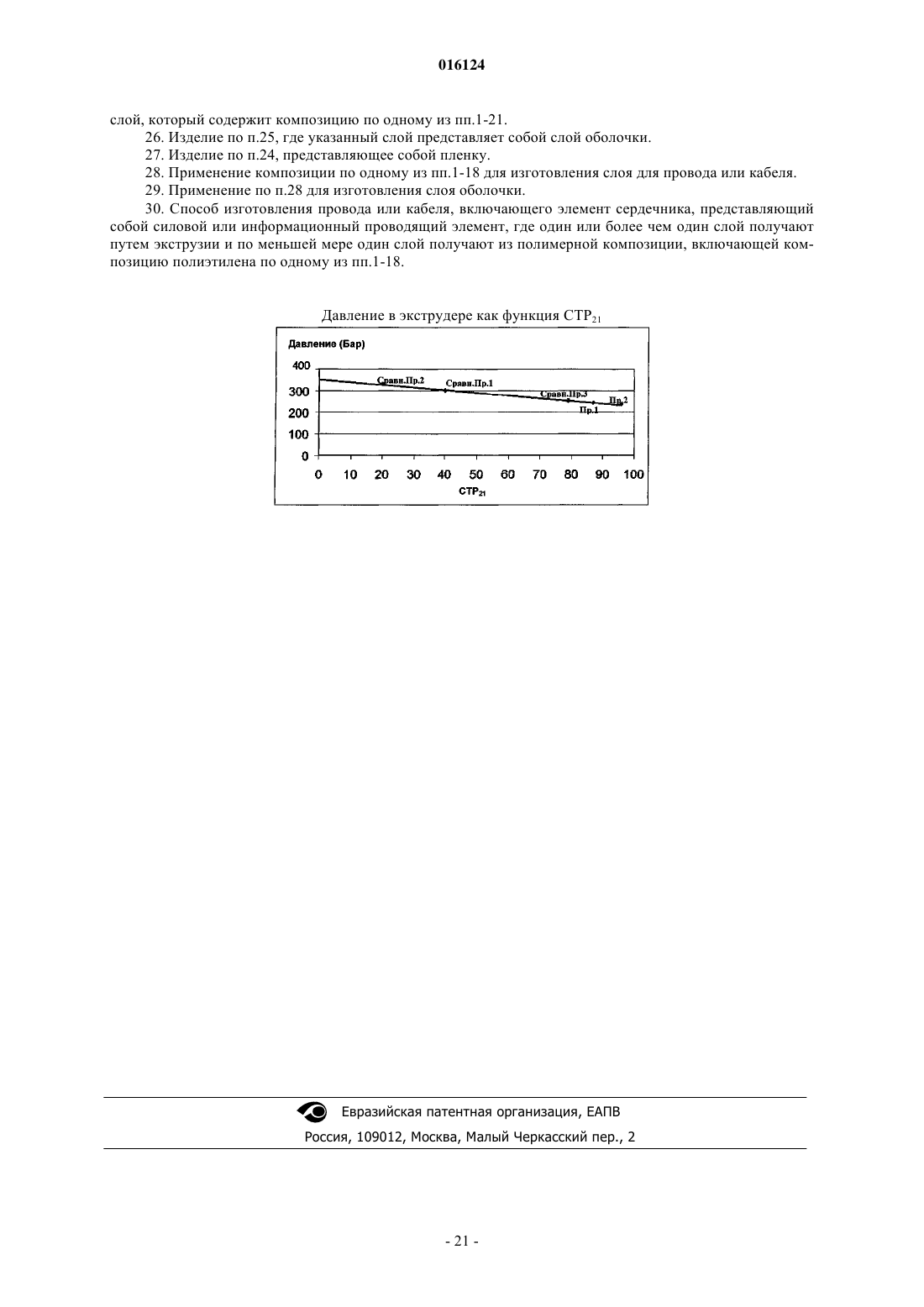

Текст

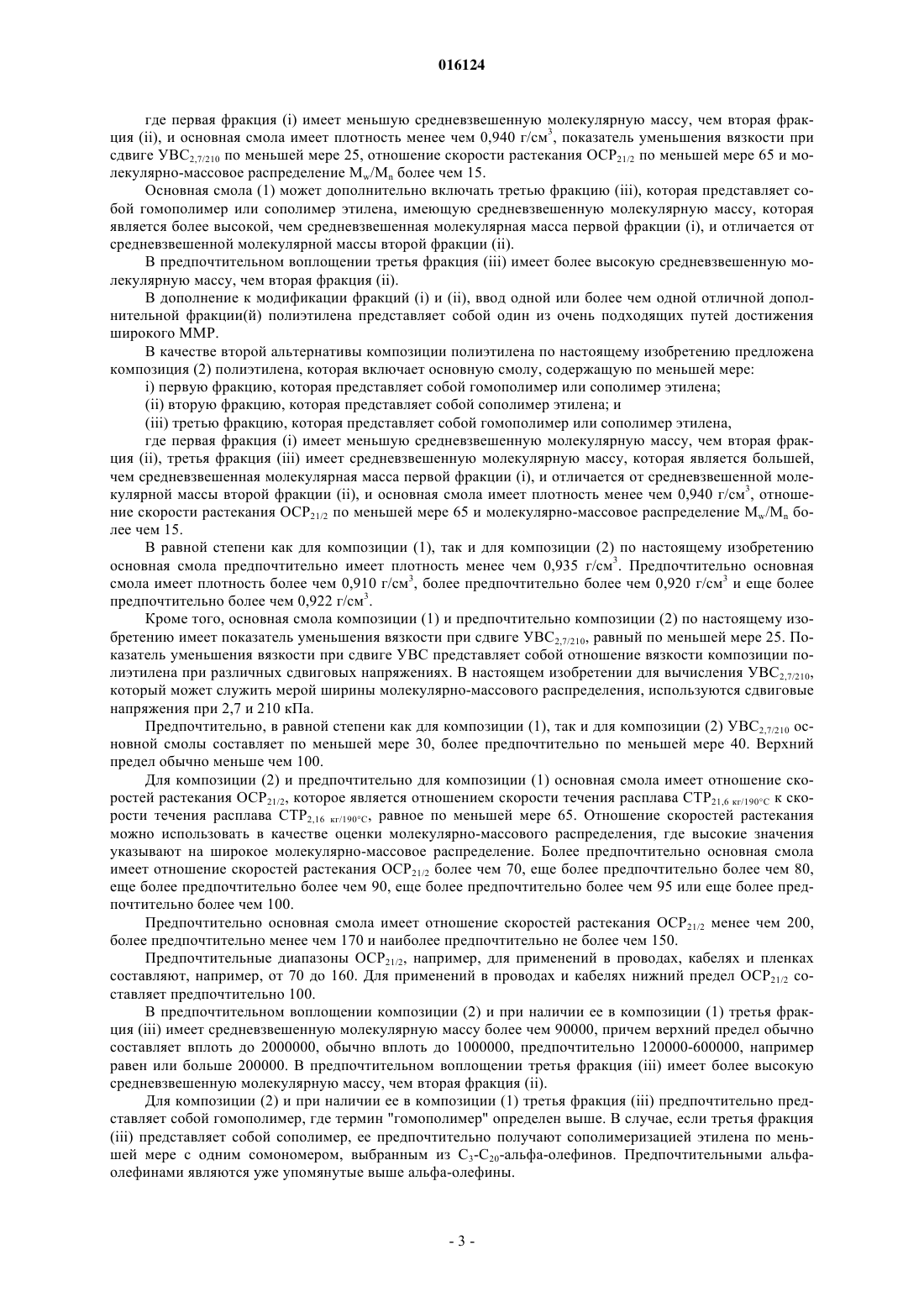

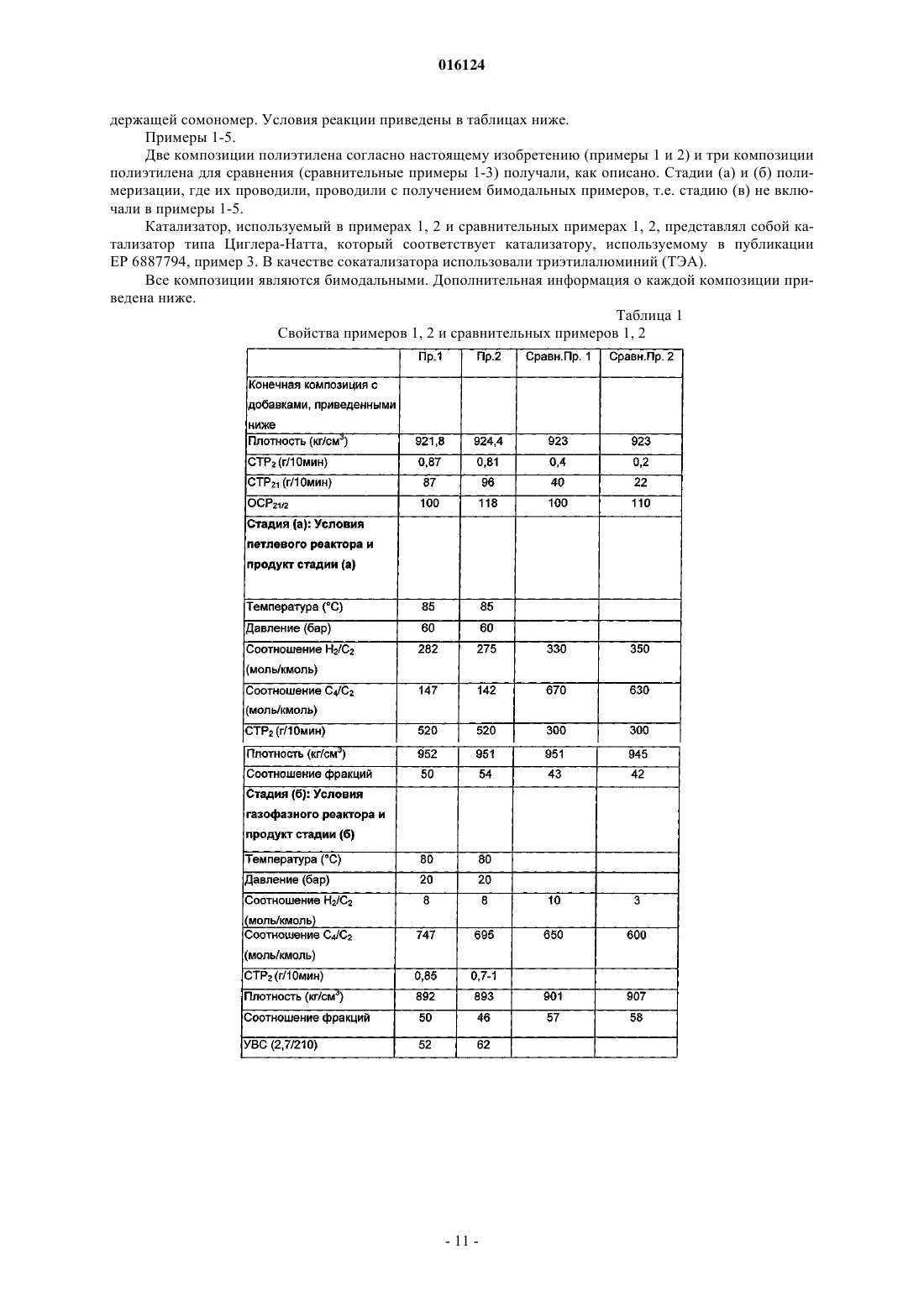

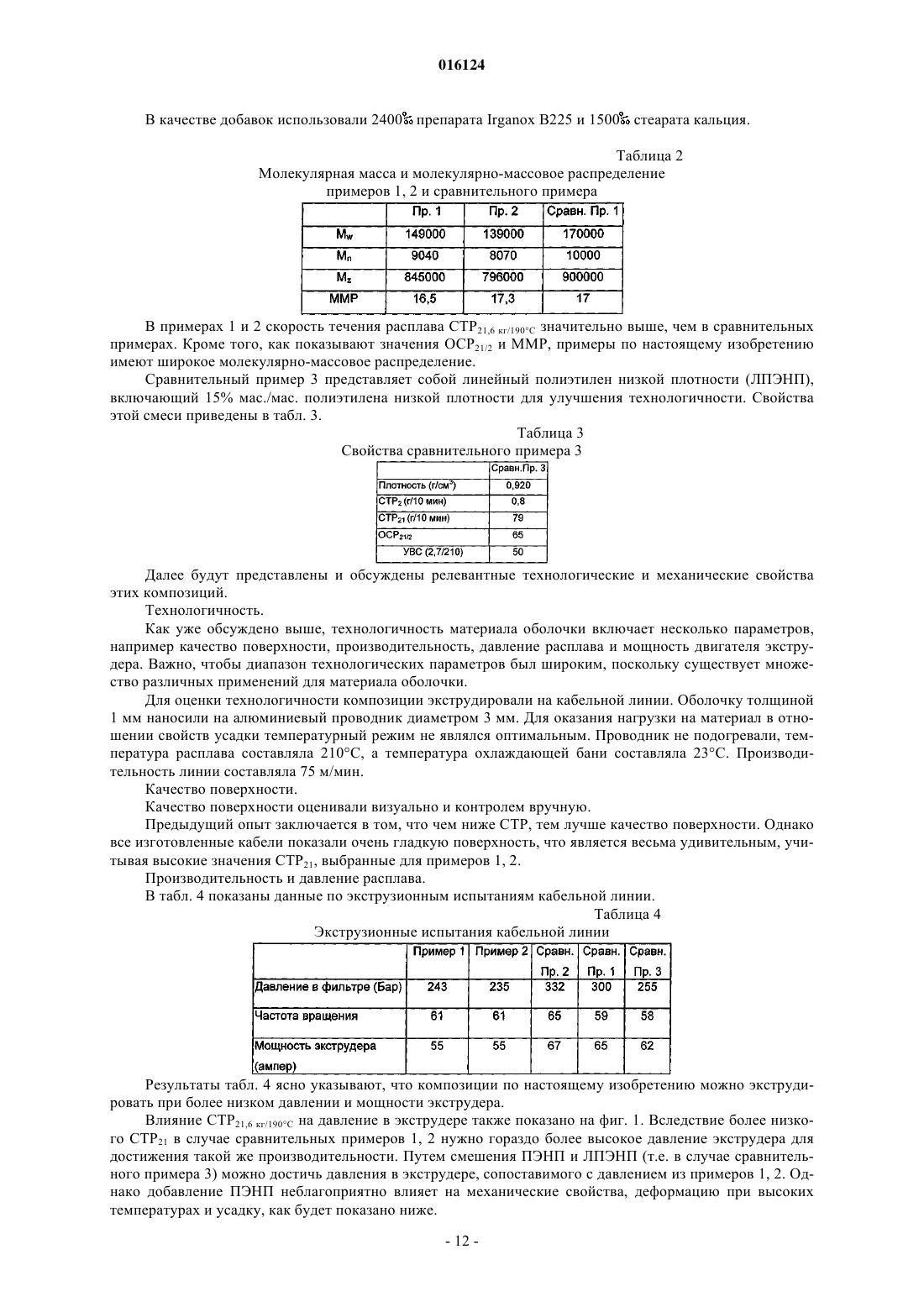

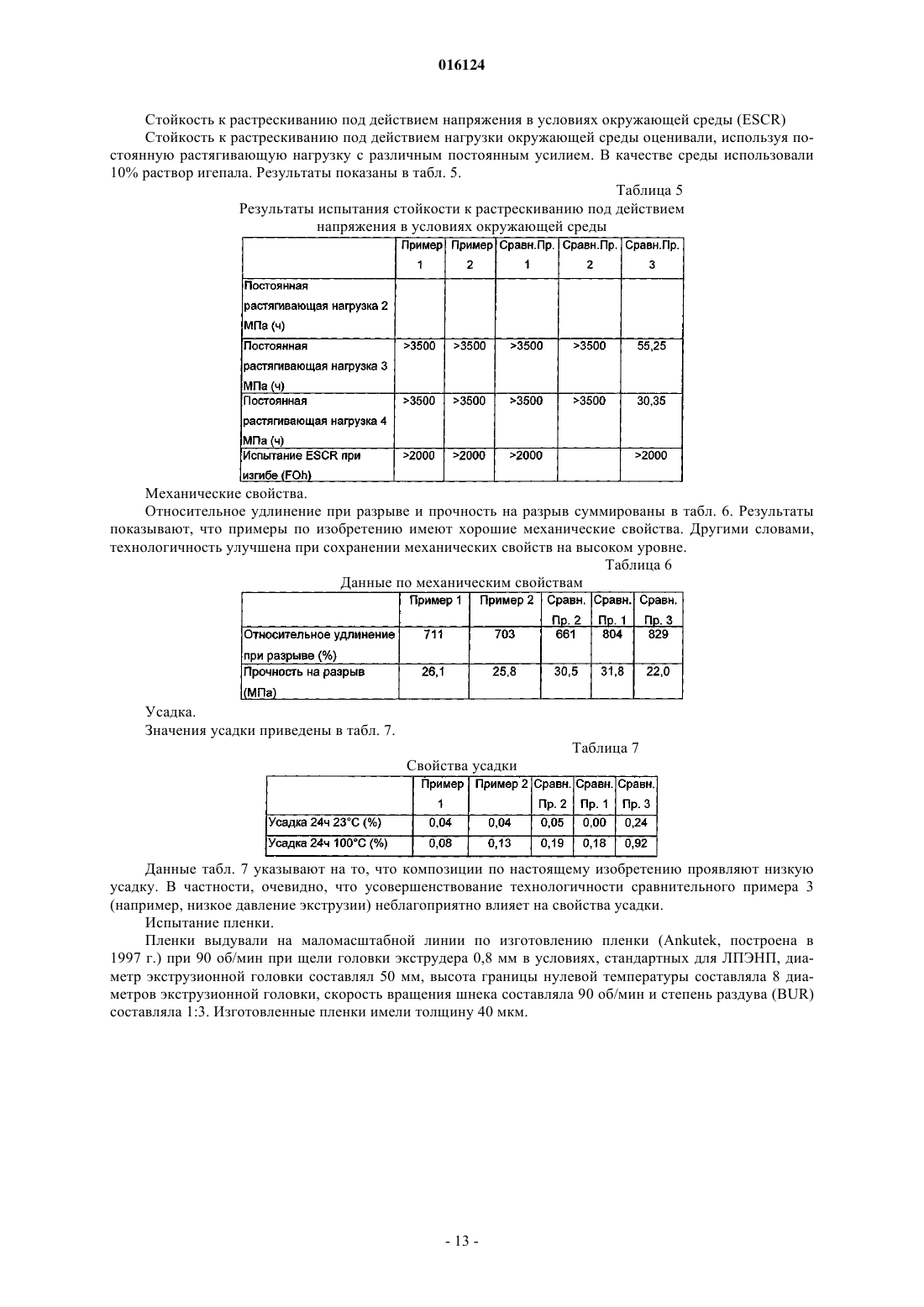

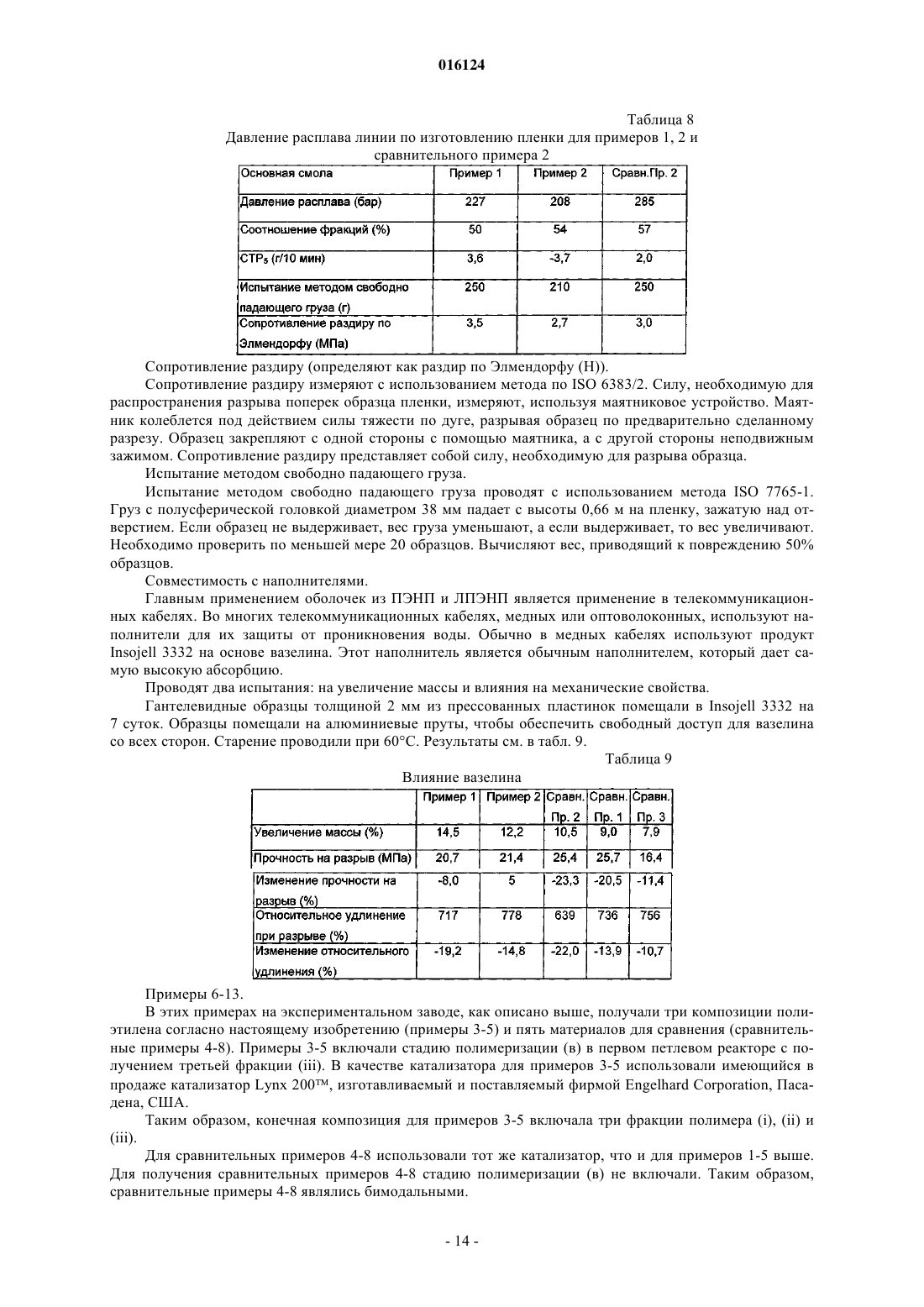

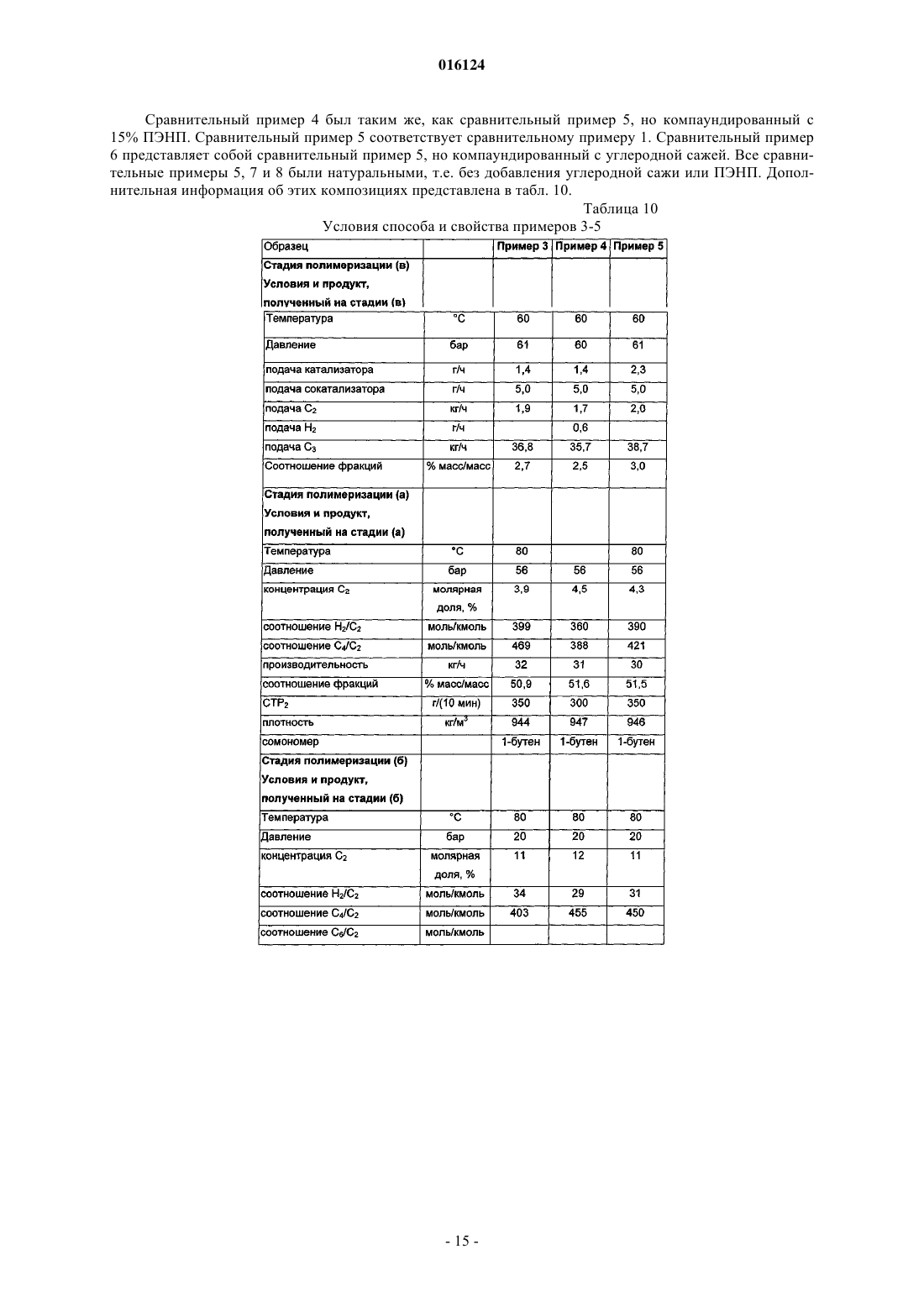

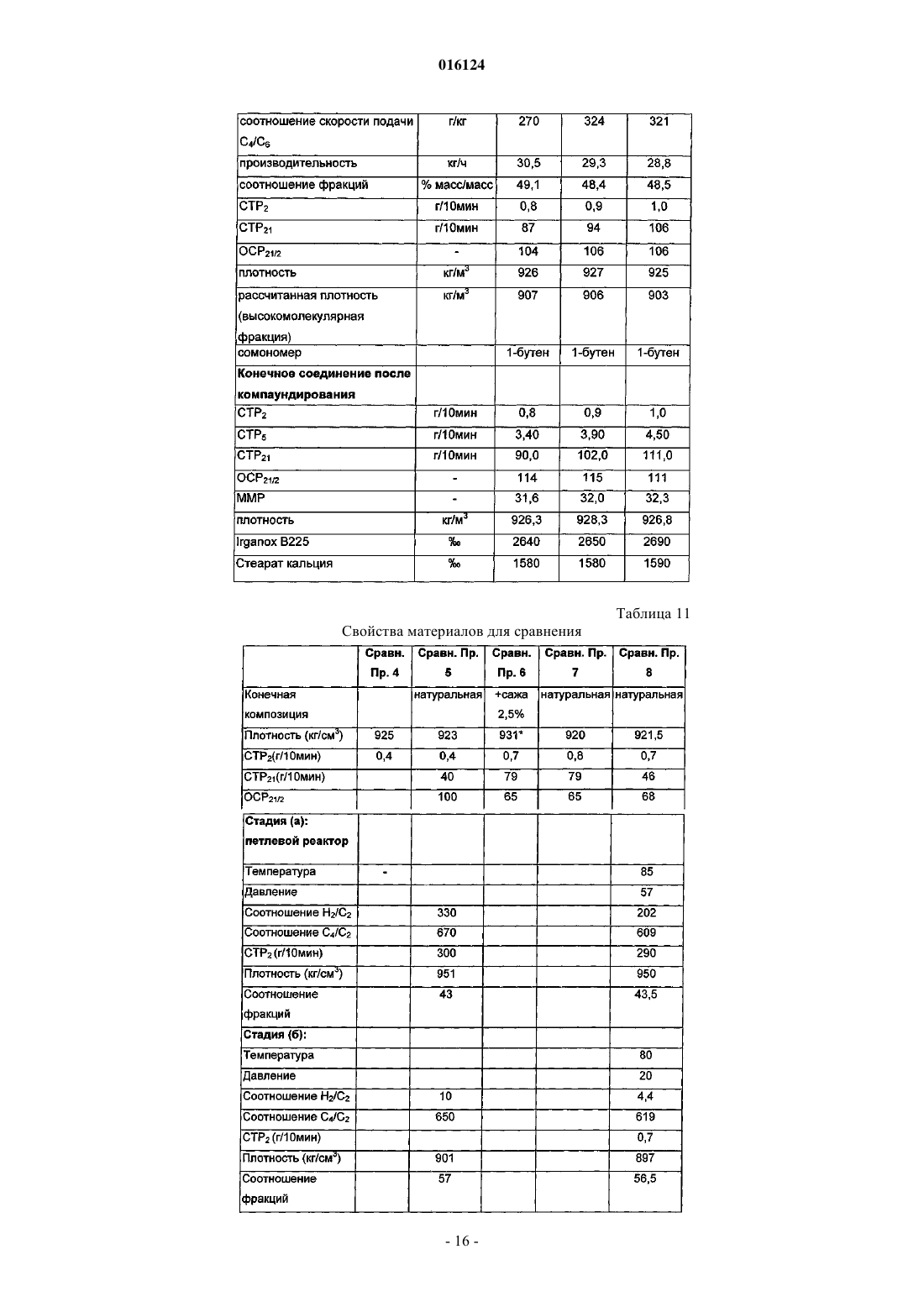

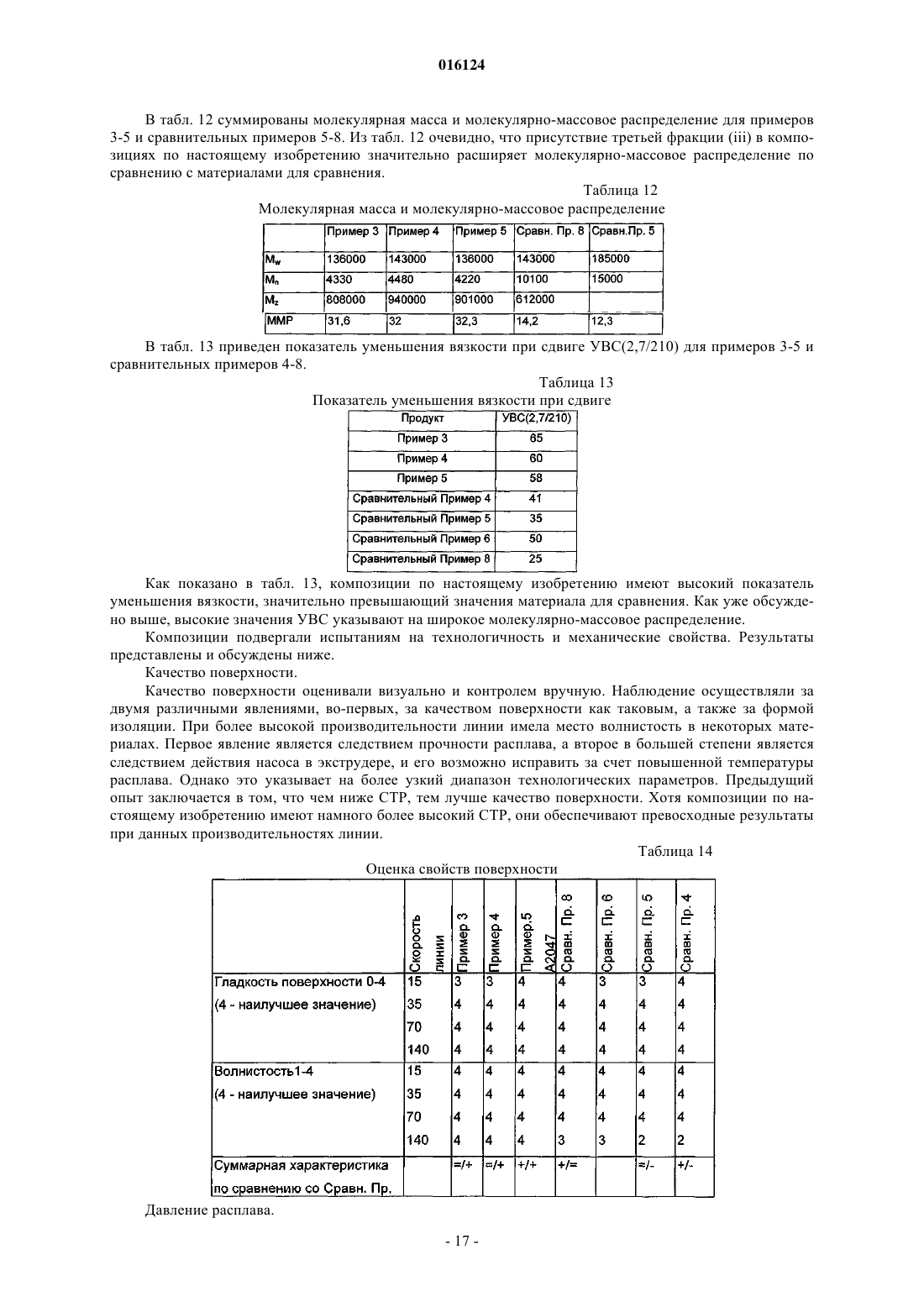

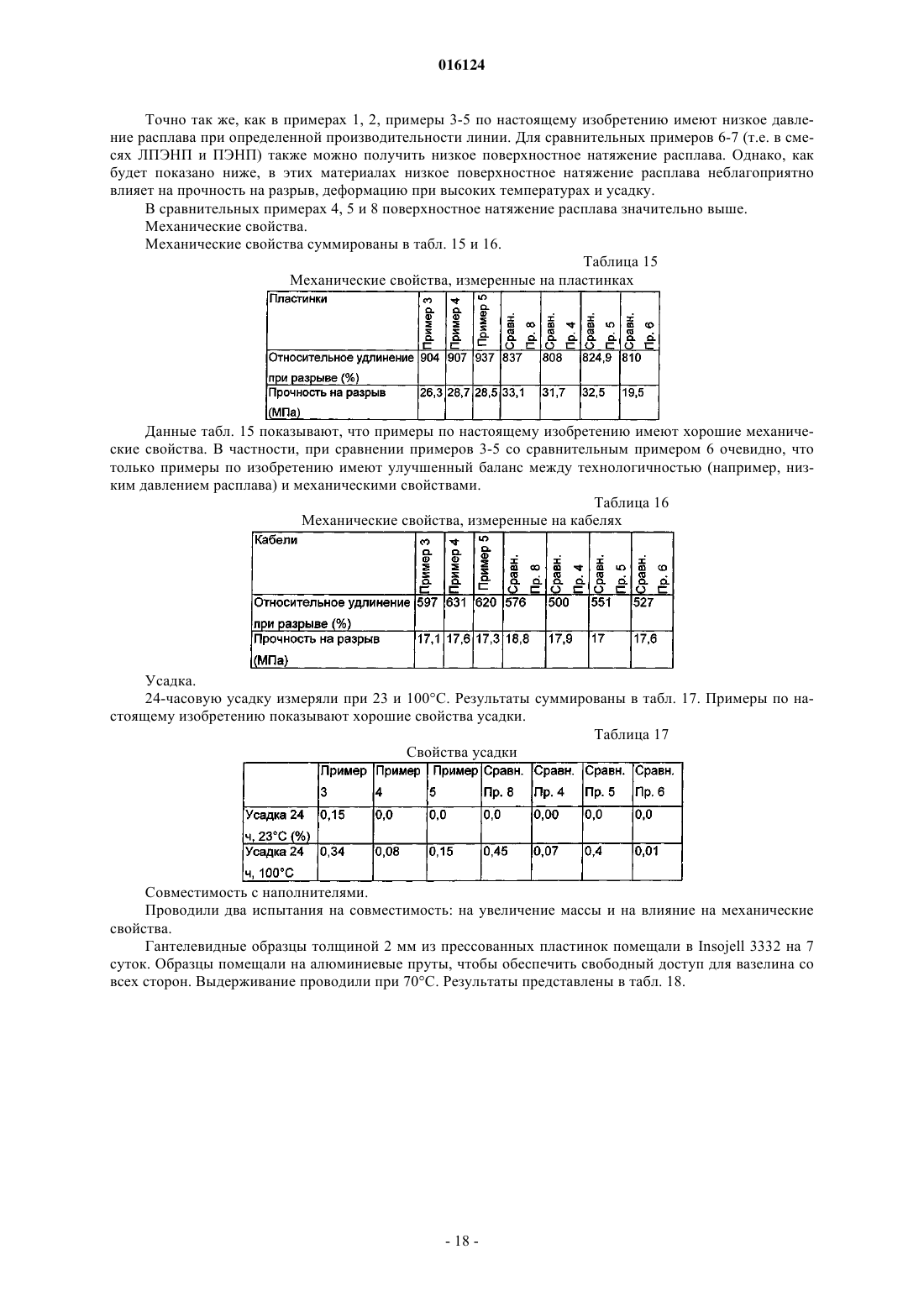

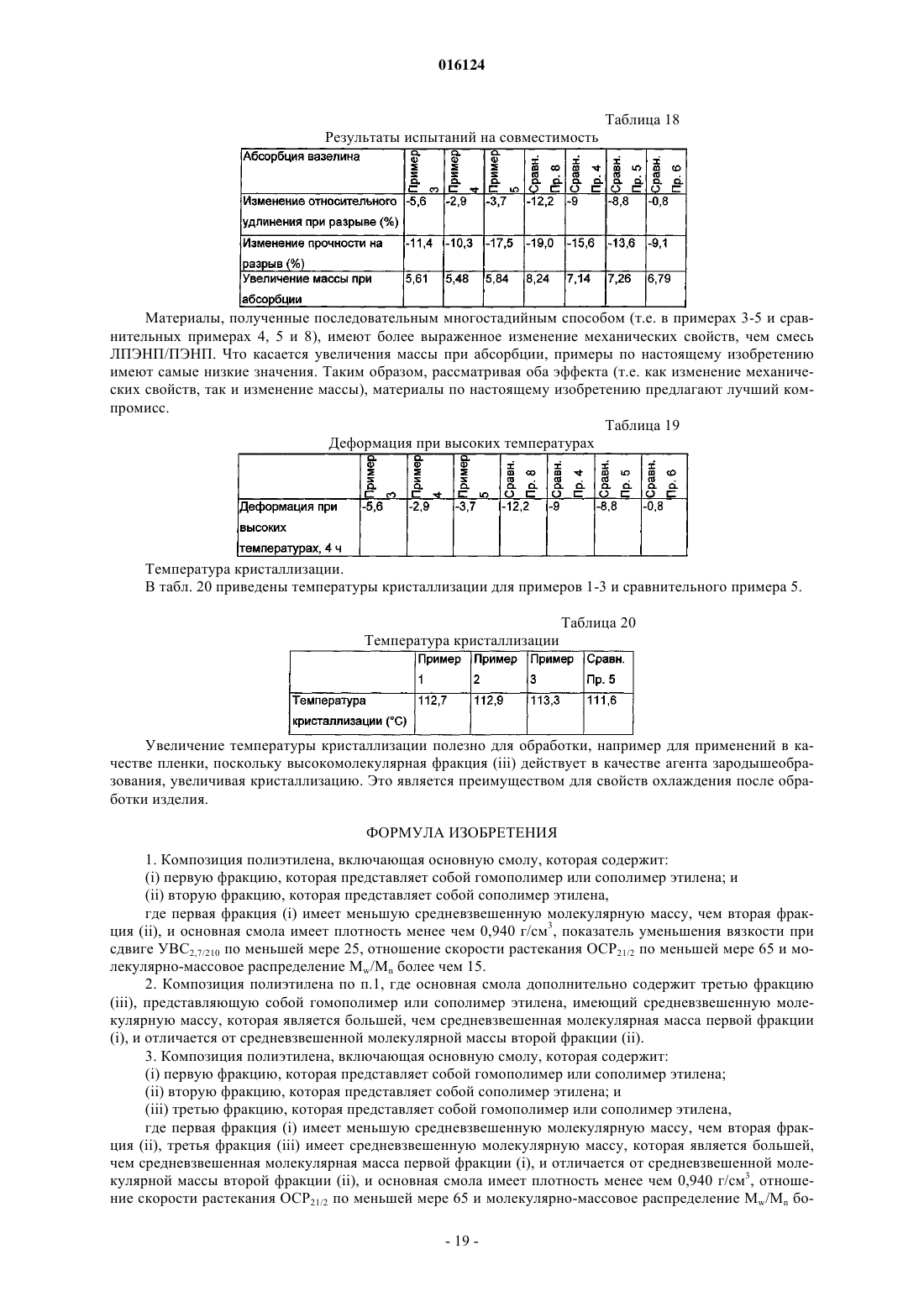

(ВАРИАНТЫ), СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ Ван Марион Ремко (AT), Карлссон Рогер, Эклинд Ханс (SE), Хелланд Ирене (NO) Кузнецова Ю.В. (RU) Настоящее изобретение относится к композиции полиэтилена, включающей основную смолу,содержащей (i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и (ii) вторую фракцию, которая представляет собой сополимер этилена, где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, показатель уменьшения вязкости при сдвиге УВС 2,7/210 по меньшей мере 25, отношение скорости растекания ОСР 21/2 по меньшей мере 65 и молекулярномассовое распределение Mw/Mn более чем 15; или (i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; (ii) вторую фракцию, которая представляет собой сополимер этилена; и (iii) третью фракцию, которая представляет собой гомополимер или сополимер этилена, где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), третья фракция (iii) имеет средневзвешенную молекулярную массу,которая является большей, чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, отношение скорости растекания ОСР 21/2 по меньшей мере 65 и молекулярно-массовое распределение Mw/Mn более чем 15; или (i) первую фракцию,которая представляет собой гомополимер или сополимер этилена; и (ii) вторую фракцию, которая представляет собой сополимер этилена, где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, скорость течения расплава СТР 21,6 кг/190C более чем 40 г/10 мин и молекулярно-массовое распределение Mw/Mn более чем 15, и фракция (i) имеет плотность более чем 0,931 г/см 3; или(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и (ii) вторую фракцию, которая представляет собой сополимер этилена, где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3 и молекулярно-массовое распределение Mw/Mn более чем 15. Также настоящее изобретение относится к способу получения таких композиций, изделию, содержащему одну из таких композиций, применению композиций и к способу изготовления провода или кабеля,включающего слой, образованный из одной из указанных композиций.(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) 016124 Настоящее изобретение относится к композиции мультимодального полиэтилена, имеющей улучшенный баланс технологичности и механических свойств, и к изделиям, содержащим эту композицию полиэтилена, в частности к проводам/кабелям, а также полимерным пленкам. Линейный полиэтилен низкой плотности (ЛПЭНП) имеет широкий диапазон возможных применений, например для проводных и кабельных применений (в частности, в качестве материала оболочки) и применений в качестве пленки (например, пленок, полученных экструзией с раздувом, пленок, отлитых из раствора). Линейный полиэтилен низкой плотности имеет, по существу, линейную основу с отдельными короткими ответвлениями цепи. Поскольку он обеспечивает хороший баланс технологичности и механических свойств, он стал альтернативой полиэтилену низкой плотности (ПЭНП), получаемому способом при высоком давлении и имеющему большое количество длинных ответвлений цепи. К примеру, кабели, такие как силовые или коммуникационные кабели, обычно содержат внутренний сердечник, который содержит проводящий элемент, например металлическую проволоку или стекловолокно, и один или более чем один слой в целях экранирования, защиты и изоляции. Наиболее удаленные из этих слоев, имеющие в основном защитную цель, обычно упоминают как наружное покрытие или наружную оболочку. Известно, что самые наружные защитные слои покрытия изготавливают из полимерных композиций, содержащих главным образом полиолефины, в частности полиэтилены, например ПЭНП и ЛПЭНП. Для разнообразных областей применения для различных видов кабелей необходимо, чтобы наружная оболочка соответствовала ряду требований, которые, по меньшей мере частично, могут противоречить друг к другу. При изготовлении слоев кабелей, например наружных оболочек, или пленок путем экструзии существует несколько параметров, которые являются релевантными для технологичности. Они включают производительность, давление расплава, мощность двигателя экструдера и качество поверхности. При определенной температуре экструзии желательно поддерживать давление расплава настолько низким,насколько возможно, таким образом понижая расплав настолько низким, насколько возможно, таким образом понижая нагрузку, оказываемую на оборудование экструдера. Кроме того, материал с низким давлением расплава обычно обеспечивает более высокую производительность. С точки зрения экономики желательно иметь высокую производительность при низкой мощности двигателя экструдера. В частности, в случае применений в качестве слоев оболочек и пленки качество поверхности также является другим релевантным свойством материалов из полиэтилена низкой плотности. Известно, что необходимо понижать скорость течения расплава для улучшения гладкости поверхности. Однако низкие значения СТР обычно оказывают отрицательное воздействие на технологичность, например на давление расплава и производительность. Для улучшения технологичности к линейному полиэтилену низкой плотности было предложено добавлять полиэтилен низкой плотности, полученный способом при высоком давлении. Однако это может оказывать отрицательное воздействие на механические свойства, включая деформацию при высоких температурах. Чрезвычайно важно, чтобы усовершенствование технологичности не достигалось за счет механических свойств. Релевантными механическими свойствами, которые можно упомянуть, являются, например, прочность на разрыв и стойкость к растрескиванию под действием нагрузки окружающей среды. Таким образом, при поиске способов улучшения технологичности эти свойства также следует улучшить или, по меньшей мере, сохранить на достаточно высоком уровне. Как уже обсуждалось выше, полиэтилен низкой плотности, а также линейный полиэтилен низкой плотности часто используют, например, в качестве материалов оболочек для телекоммуникационных кабелей. Для защиты медного или оптоволоконного сердечника от проникновения воды обычно используют наполнители. Таким образом, полимерный материал оболочки должен обладать высокой совместимостью с наполнителями, и при этом оболочка должна иметь превосходные механические свойства после воздействия наполнителей. Обычно наполнители состоят из вазелиновых масел. Другой аспект, который следует принимать во внимание для применений в проводах и кабелях, заключается в свойствах усадки. Желательно, чтобы полимерные композиции проявляли низкую усадку. В публикации ЕР 0907682 раскрыта бимодальная композиция полиэтилена, которую можно использовать в качестве материала оболочек для кабелей, в частности для телекоммуникационных кабелей. Материал, раскрытый в примерах, имеет молекулярно-массовое распределение ниже 15. Целью настоящего изобретения является разработка композиции полиэтилена, которая отвечает требованиям и преодолевает проблемы, описанные выше. В частности, в настоящее время неожиданно сделано открытие, что настоящее сочетание низкой плотности и широкого молекулярно-массового распределения обеспечивает композицию полиэтилена,которая имеет очень выгодный баланс технологичности и механических свойств для многих конечных применений, включая применения в проводах и кабелях, а также для пленок.-1 016124 Композиция полиэтилена по настоящему изобретению включает основную смолу, содержащую по меньшей мере две различные фракции полимера этилена, а именно первую фракцию (i) из гомополимера или сополимера этилена и вторую фракцию (ii) из сополимера этилена, где основная смола: (1) имеет плотность менее чем 0,940 г/см 3, (2) является мультимодальной, по меньшей мере, относительно молекулярно-массового распределения (ММР) и (3) имеет широкое ММР, которое можно определить в рамках данного изобретения альтернативными способами. Соответственно, композиция полиэтилена по настоящему изобретению выбрана из одинаково альтернативных композиций (1)-(4), как определено ниже. Понятно, что каждое из определений композиции(1)-(4) является независимым или, с другой стороны, одна из композиций (1)-(4) может быть дополнительно определена признаками одной или более чем одной из других композиций (1)-(4). Широкое ММР, которое вносит очень желательный вклад в технологичность и обеспечивает подходящие средства для дальнейшей модификации механических и/или технологических свойств полимера в зависимости от потребностей, желательных для конечного применения, можно измерить с помощью вытеснительной хроматографии (ВХ), также известной как гель-проникающая хроматография (ГПХ),при которых его выражают в виде Mw/Mn, либо с помощью реологических измерений, например измерения показателя уменьшения вязкости при сдвиге (УВС), который является очень чувствительным индикатором ММР. Кроме того, дополнительными индикаторами широкого ММР по изобретению являются скорость течения расплава (СТР) и отношение скорости растекания (ОСР) двух СТР, измеренных при различных нагрузках. Все эти измерения известны и далее определены ниже под заголовком "Формулировки и методы определения". Кроме того, за счет обеспечения двух фракций, которые различаются средневзвешенной молекулярной массой, получают мультимодальную основную смолу. Обычно композицию полиэтилена, включающая по меньшей мере две фракции полиэтилена, полученные при различных условиях полимеризации, приводящих в результате к различным (средневзвешенным) молекулярным массам для этих фракций, упоминают как "мультимодальную". Приставка"мульти" относится к числу различных фракций полимера, из которых состоит композиция. Таким образом, например, мультимодальную композицию, состоящую только из двух фракций, называют "бимодальной". Форма кривой молекулярно-массового распределения, т.е. внешний вид графика доли массы полимера как функции его молекулярной массы такого мультимодального полиэтилена, показывает два или более чем два максимума или, по меньшей мере, отчетливо расширена по сравнению с кривыми для индивидуальных фракций. Например, если полимер получают последовательным многостадийным способом с использованием реакторов, соединенных последовательно, и с использованием различных условий в каждом реакторе либо, когда полимер получают способом, включающем единственную стадию, в которой используют два или более чем два различных катализатора, то каждая фракция полимера, полученная в различных реакторах или с помощью различных катализаторов, соответственно, будет иметь свое собственное молекулярно-массовое распределение и средневзвешенную молекулярную массу. Когда регистрируют кривую молекулярно-массового распределения такого полимера, индивидуальные кривые от этих фракций накладываются на кривую молекулярно-массового распределения для суммарного полученного в результате полимерного продукта, обычно приводя к кривой с двумя или более отчетливыми максимумами. Первая фракция (i) композиции полиэтилена по изобретению представляет собой либо гомополимер, либо сополимер этилена. В контексте настоящего изобретения гомополимер определяют как имеющий плотность 0,965 г/см 3 или более. При использовании сополимера его предпочтительно получают сополимеризацией этилена по меньшей мере с одним сомономером C3-C20-альфа-олефина. Предпочтительными сомономерами являются пропилен, 1-бутен, 1-гексен, 1-октен или их смеси. Вторая фракция (ii) по настоящему изобретению представляет собой сополимер этилена. Предпочтительными сомономерами являются уже упомянутые выше сомономеры. Соответственно, фракции (i) и (ii) также могут быть мультимодальными относительно распределения сомономера. Предпочтительно содержание сомономера основной смолы составляет вплоть до 8 мол.%, более предпочтительно до 5 мол.%. Далее предпочтительно содержание сомономера основной смолы составляет по меньшей мере 1,0 мол.%. Содержание сомономера в низкомолекулярной фракции (i) предпочтительно составляет 0,0-4,0 мол.%, более предпочтительно 0,05-4 мол.%. Таким образом, в качестве первой альтернативы композиции полиэтилена по изобретению предложена композиция (1) полиэтилена, которая включает основную смолу, содержащую по меньшей мере:(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и(ii) вторую фракцию, которая представляет собой сополимер этилена,-2 016124 где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, показатель уменьшения вязкости при сдвиге УВС 2,7/210 по меньшей мере 25, отношение скорости растекания ОСР 21/2 по меньшей мере 65 и молекулярно-массовое распределение Mw/Mn более чем 15. Основная смола (1) может дополнительно включать третью фракцию (iii), которая представляет собой гомополимер или сополимер этилена, имеющую средневзвешенную молекулярную массу, которая является более высокой, чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii). В предпочтительном воплощении третья фракция (iii) имеет более высокую средневзвешенную молекулярную массу, чем вторая фракция (ii). В дополнение к модификации фракций (i) и (ii), ввод одной или более чем одной отличной дополнительной фракции(й) полиэтилена представляет собой один из очень подходящих путей достижения широкого ММР. В качестве второй альтернативы композиции полиэтилена по настоящему изобретению предложена композиция (2) полиэтилена, которая включает основную смолу, содержащую по меньшей мере:i) первую фракцию, которая представляет собой гомополимер или сополимер этилена;(ii) вторую фракцию, которая представляет собой сополимер этилена; и(iii) третью фракцию, которая представляет собой гомополимер или сополимер этилена,где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), третья фракция (iii) имеет средневзвешенную молекулярную массу, которая является большей,чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, отношение скорости растекания ОСР 21/2 по меньшей мере 65 и молекулярно-массовое распределение Mw/Mn более чем 15. В равной степени как для композиции (1), так и для композиции (2) по настоящему изобретению основная смола предпочтительно имеет плотность менее чем 0,935 г/см 3. Предпочтительно основная смола имеет плотность более чем 0,910 г/см 3, более предпочтительно более чем 0,920 г/см 3 и еще более предпочтительно более чем 0,922 г/см 3. Кроме того, основная смола композиции (1) и предпочтительно композиции (2) по настоящему изобретению имеет показатель уменьшения вязкости при сдвиге УВС 2,7/210, равный по меньшей мере 25. Показатель уменьшения вязкости при сдвиге УВС представляет собой отношение вязкости композиции полиэтилена при различных сдвиговых напряжениях. В настоящем изобретении для вычисления УВС 2,7/210,который может служить мерой ширины молекулярно-массового распределения, используются сдвиговые напряжения при 2,7 и 210 кПа. Предпочтительно, в равной степени как для композиции (1), так и для композиции (2) УВС 2,7/210 основной смолы составляет по меньшей мере 30, более предпочтительно по меньшей мере 40. Верхний предел обычно меньше чем 100. Для композиции (2) и предпочтительно для композиции (1) основная смола имеет отношение скоростей растекания ОСР 21/2, которое является отношением скорости течения расплава СТР 21,6 кг/190C к скорости течения расплава СТР 2,16 кг/190C, равное по меньшей мере 65. Отношение скоростей растекания можно использовать в качестве оценки молекулярно-массового распределения, где высокие значения указывают на широкое молекулярно-массовое распределение. Более предпочтительно основная смола имеет отношение скоростей растекания ОСР 21/2 более чем 70, еще более предпочтительно более чем 80,еще более предпочтительно более чем 90, еще более предпочтительно более чем 95 или еще более предпочтительно более чем 100. Предпочтительно основная смола имеет отношение скоростей растекания ОСР 21/2 менее чем 200,более предпочтительно менее чем 170 и наиболее предпочтительно не более чем 150. Предпочтительные диапазоны ОСР 21/2, например, для применений в проводах, кабелях и пленках составляют, например, от 70 до 160. Для применений в проводах и кабелях нижний предел ОСР 21/2 составляет предпочтительно 100. В предпочтительном воплощении композиции (2) и при наличии ее в композиции (1) третья фракция (iii) имеет средневзвешенную молекулярную массу более чем 90000, причем верхний предел обычно составляет вплоть до 2000000, обычно вплоть до 1000000, предпочтительно 120000-600000, например равен или больше 200000. В предпочтительном воплощении третья фракция (iii) имеет более высокую средневзвешенную молекулярную массу, чем вторая фракция (ii). Для композиции (2) и при наличии ее в композиции (1) третья фракция (iii) предпочтительно представляет собой гомополимер, где термин "гомополимер" определен выше. В случае, если третья фракция(iii) представляет собой сополимер, ее предпочтительно получают сополимеризацией этилена по меньшей мере с одним сомономером, выбранным из C3-C20-альфа-олефинов. Предпочтительными альфаолефинами являются уже упомянутые выше альфа-олефины.-3 016124 Для композиции (2) и при наличии ее в композиции (1) третья фракция (iii) может быть смешана с первой фракцией (i). Как будет более подробно объяснено ниже, смесь может быть получена механическим смешением или смешением в реакторе, предпочтительно путем получения одной из этих фракций в первом реакторе, переноса продукта реакции во второй реактор и получения другой фракции в присутствии фракции, полученной вначале. Фракция (i) композиции (1) и композиции (2) имеет плотность в пределах диапазона 0,900-0,970 г/см 3. Предпочтительно плотность фракции (i) выше чем 0,920 г/см 3, более предпочтительно выше чем 0,931 г/см 3, еще более предпочтительно выше чем 0,935 г/см 3 или по меньшей мере 0,940 г/см 3. Предпочтительно плотность фракции (i) составляет менее чем 0,955 г/см 3 либо 0,952 г/см 3 или менее. Предпочтительно смесь первой фракции (i) и третьей фракции (iii) композиции (2) и возможная смесь первой фракции (i) и третьей фракции (iii) композиции (1) имеет плотность в пределах диапазона 0,900-0,970 г/см 3. Предпочтительно плотность смеси фракций (i) и (iii) выше чем 0,920 г/см 3, более предпочтительно выше чем 0,931 г/см 3, еще более предпочтительно выше чем 0,935 г/см 3 или по меньшей мере 0,940 г/см 3. Предпочтительно плотность смеси фракций (i) и (iii) составляет менее чем 0,955 г/см 3 либо 0,952 г/см 3 или менее. В равной степени для обеих композиций (1) и (2) фракция (i) или предпочтительно при ее наличии смесь первой фракции (i) и третьей фракции (iii) обычно имеет скорость течения расплава СТР 2,16 кг/190C более чем 20 г/10 мин. Более предпочтительно СТР 2,16 кг/190C фракции (i) или смеси фракций (i) и (iii) выше чем 50, выше чем 200, выше чем 250 или даже выше чем 300 г/10 мин. Если композицию полиэтилена нужно использовать для применений в проводах и кабелях, например, в качестве материала оболочки,предпочтительные диапазоны СТР 2,16 кг/190C как для фракции (i), так и для указанной смеси (i) и (iii) составляют 100-600, 200-500, 300-400 или 300-350 г/10 мин. Если композицию полиэтилена нужно использовать для изготовления пленок, предпочтительные диапазоны СТР 2,16 кг/190C как для фракции (i), так и для указанной смеси (i) и (iii) составляют 20-700, 50-500, 250-350 или 300-350 г/10 мин. Следующие утверждения в равной степени применимы к композициям (1) и (2). Предпочтительно основная смола (т.е. согласно композиции (1) или (2 имеет скорость течения расплава СТР 2,16 кг/190C более чем 40 г/10 мин. Более предпочтительно скорость течения расплава СТР 2,16 кг/190C основной смолы выше чем 60 г/10 мин, выше чем 85 г/10 мин, выше чем 90 г/10 мин. Предпочтительные диапазоны СТР 2,16 кг/190C для применений в проводах и кабелях и применений для пленок составляют, например, 90-115 г/10 мин или 90-110 г/10 мин. Верхний предел составляет предпочтительно менее чем 150 г/10 мин. Как правило, основная смола имеет молекулярно-массовое распределение Mw/Mn более чем 10,предпочтительно 15, более предпочтительно более чем 22, еще более предпочтительно более чем 30. Предпочтительно молекулярно-массовое распределение составляет менее чем 50, более предпочтительно менее чем 45. В качестве третьей альтернативы композиции полиэтилена по настоящему изобретению предложена композиция (3) полиэтилена, которая включает основную смолу, содержащую по меньшей мере:(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и(ii) вторую фракцию, которая представляет собой сополимер этилена,где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, скорость течения расплава СТР 21,6 кг/190C более чем 40 г/10 мин и молекулярно-массовое распределение Mw/Mn более чем 15, и фракция (i) имеет плотность более чем 0,931 г/см 3. Кроме того, в качестве четвертой альтернативы композиции полиэтилена по настоящему изобретению предложена композиция (4) полиэтилена, которая включает основную смолу, содержащую по меньшей мере:(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и(ii) вторую фракцию, которая представляет собой сополимер этилена,где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, и основная смола имеет молекулярномассовое распределение Mw/Mn более чем 15. Точно так же как для композиций (1) и (2) по настоящему изобретению, композиции (3) и (4) предпочтительно дополнительно определяют приведенными ниже предпочтительными подгруппами и/или возможными признаками. В равной степени как для композиции (3), так и для композиции (4) по настоящему изобретению основная смола предпочтительно имеет плотность менее чем 0,935 г/см 3. Предпочтительно основная смола имеет плотность более чем 0,910 г/см 3, более предпочтительно более чем 0,920 г/см 3 и еще более предпочтительно более чем 0,922 г/см 3.-4 016124 Кроме того, основная смола композиции (3) и композиции (4) по изобретению имеет показатель уменьшения вязкости при сдвиге УВС 2,7/210 по меньшей мере 25. УВС представляет собой отношение вязкости композиции полиэтилена при различных сдвиговых напряжениях. В настоящем изобретении для вычисления показателя уменьшения вязкости УВС 2,7/210, который может служить мерой ширины молекулярно-массового распределения, используются сдвиговые напряжения 2,7 и 210 кПа. Предпочтительно для композиции (3) и композиции (4) УВС 2,7/210 основной смолы составляет по меньшей мере 30, более предпочтительно по меньшей мере 40. Верхний предел обычно составляет менее чем 100. В равной степени для композиции (3) и для композиции (4) основная смола имеет отношение скоростей растекания ОСР 21/2, которое представляет собой отношение скорости течения расплава СТР 21,6 кг/190C к скорости течения расплава СТР 2,16 кг/190C, равное по меньшей мере 45. Отношение скоростей растекания можно использовать в качестве оценки молекулярно-массового распределения, где высокие значения указывают на широкое молекулярно-массовое распределение. Более предпочтительно основная смола имеет отношение скоростей растекания ОСР 21/2 по меньшей мере 65, еще более предпочтительно более чем 70, еще более предпочтительно более чем 80, еще более предпочтительно более чем 90, еще более предпочтительно больше чем 95 или еще более предпочтительно больше чем 100. Предпочтительно основная смола имеет отношение скоростей растекания ОСР 21/2 менее чем 200, более предпочтительно менее чем 170 и наиболее предпочтительно не более чем 150. Предпочтительные диапазоны ОСР 21/2, например, для применений в проводах и кабелях и применений в качестве пленок составляют, например, от 70 до 160. Для применений в проводах и кабелях нижний предел ОСР 21/2 составляет предпочтительно 100. Основная смола композиции (3) или композиции (4) может дополнительно включать третью фракцию (iii), которая представляет собой гомополимер или сополимер этилена, имеющий средневзвешенную молекулярную массу, которая является более высокой, чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii). В предпочтительном воплощении третья фракция (iii) имеет более высокую средневзвешенную молекулярную массу, чем вторая фракция (ii). В предпочтительном воплощении композиции (3) и композиции (4) третья фракция (iii), когда она присутствует, имеет средневзвешенную молекулярную массу более 90000, причем верхний предел обычно составляет вплоть до 2000000, обычно вплоть до 1000000, предпочтительно 120000-600000, например равен или больше чем 200000. В равной степени для композиции (3) и для композиции (4) третья фракция (iii), когда она присутствует, предпочтительно представляет собой гомополимер, где термин "гомополимер" определен выше. В случае, если третья фракция (iii) представляет собой сополимер, ее предпочтительно получают сополимеризацией этилена по меньшей мере с одним сомономером, выбранным из C3-C20-альфа-олефинов. Предпочтительными альфа-олефинами являются уже упомянутые выше. В равной степени для композиции (3) и композиции (4) третья фракция (iii), когда она присутствует, может быть смешана с первой фракцией (i). Как будет более подробно объяснено ниже, смесь может быть получена механическим смешением или смешением в реакторе, предпочтительно путем получения одной из этих фракций в первом реакторе, переноса продукта реакции во второй реактор и получения другой фракции в присутствии фракции, полученной вначале. В предпочтительном воплощении композиции (3) и композиции (4) фракция (i) или, возможно, когда композиция (3) или композиция (4) дополнительно включает третью фракцию (iii), то предпочтительно смесь первой фракции (i) и третьей фракции (iii) имеет плотность в пределах диапазона 0,900-0,970 г/см 3. Предпочтительно плотность фракции (i) или возможной смеси фракций (i) и (iii) выше чем 0,920 г/см 3, более предпочтительно выше чем 0,931 г/см 3, еще более предпочтительно выше чем 0,935 г/см 3 или по меньшей мере 0,940 г/см 3. Предпочтительно плотность фракции (i) или возможной смеси фракций (i) и (iii) составляет менее чем 0,955 г/см 3 либо 0,952 г/см 3 или менее. В случае композиции (3), по меньшей мере, фракция (i) и предпочтительно возможная смесь ее фракций (i) и (iii) имеет плотность более чем 0,931 г/см 3. В равной степени для композиций (3) и (4) предпочтительно фракция (i) или возможно смесь первой фракции (i) и третьей фракции (iii), когда она присутствует, имеет скорость течения расплава СТР 2,16 кг/190C более чем 20 г/10 мин. Еще более предпочтительно СТР 2,16 кг/190C фракции (i) или смеси фракций (i) и (iii) выше чем 50, выше чем 200, выше чем 250 или даже выше чем 300 г/10 мин. Если композицию полиэтилена нужно использовать для применений в проводах и кабелях, например, в качестве материала оболочки, предпочтительные диапазоны СТР 2,16 кг/190C для фракции (i) и для смеси фракций (i) и (iii) составляют 100-600, 200-500, 300-400 или 300-350 г/10 мин. Если композицию полиэтилена нужно использовать для получения пленок, предпочтительные диапазоны СТР 2,16 кг/190C для фракции (i) и смеси(i) и (iii) составляют 20-700, 50-500, 250-350 или 300-350 г/10 мин. Следующие утверждения в равной степени применимы к композициям (3) и (4).-5 016124 В случае композиции (3) и предпочтительно в случае композиции (4) основная смола имеет скорость течения расплава СТР 2,16 кг/190C более чем 40 г/10 мин. Более предпочтительно скорость течения расплава СТР 2,16 кг/190C основной смолы выше чем 60 г/10 мин, выше чем 85 г/10 мин, выше чем 90 г/10 мин. Предпочтительные диапазоны СТР 2,16 кг/190C для применений в проводах и кабелях и применений в качестве пленок составляют, например, 90-115 г/10 мин или 90-110 г/10 мин. Верхний предел составляет предпочтительно менее чем 150 г/10 мин. Предпочтительно Mw/Mn в композиции (3) или (4) составляет более чем 22, еще более предпочтительно более чем 30. Предпочтительно молекулярно-массовое распределение составляет менее чем 50,более предпочтительно менее чем 45. Кроме того, следующие утверждения в равной степени применимы ко всем четырем альтернативным композициям (1)-(4) по настоящему изобретению. Основная смола включает, по меньшей мере, фракции (i) и (ii), как определено выше, предпочтительно, по меньшей мере, фракции (i), (ii) и (iii), как определено выше. Так, например, композиция (2), а также композиции (1), (3) и (4) включают предпочтительно третью фракцию (iii), как определено выше. Количество третьей фракции (iii), если она присутствует, составляет 10% мас./мас. или менее, предпочтительно 0,5-5% мас./мас. относительно общей массы основной смолы. В применениях для проводов и кабелей она может присутствовать даже в количествах 2,5-3,3% мас./мас. относительно общей массы основной смолы в зависимости от желаемого применения в проводах или кабелях. Предпочтительно фракция (i) представляет собой сополимер. Предпочтительно низкомолекулярная фракция (i) присутствует в количестве 40-70% мас./мас.,предпочтительно 40-65% мас./мас., более предпочтительно 40-60% мас./мас. относительно общей массы основной смолы. Предпочтительно высокомолекулярная фракция (ii) присутствует в количестве от 60 до 30% мас./мас., предпочтительно от 60 до 45% мас./мас., более предпочтительно от 60 до 40% мас./мас. относительно общей массы основной смолы. Предпочтительно основная смола, как определено выше, имеет скорость течения расплава СТР 2,16 кг/190C по меньшей мере 0,05 г/10 мин, более чем 0,15 г/10 мин, более чем 0,2 г/10 мин или более чем 0,5 г/10 мин. В качестве верхнего предела предпочтительно выбрано значение СТР 2,16 кг/190C 4,0 г/10 мин. Для применений в проводах и кабелях предпочтительные диапазоны СТР 2,16 кг/190C составляют, например, 0,1-4,0 г/10 мин, 0,3-2,0 г/10 мин, или 0,6-1,5 г/10 мин. Для применений в качестве пленок предпочтительные диапазоны СТР 2,16 кг/190C составляют, например, 0,05-4,0 г/10 мин,0,15-2,0 г/10 мин или 0,2-СТР 2,16 кг/190C составляют, например, 0,05-4,0, 0,15-2,0 или 0,2-0,5 г/10 мин. Предпочтительно основная смола, как определено выше, имеет средневзвешенную молекулярную массу вплоть до 350000, пригодно 90000-250000, более предпочтительно 120000-200000. В случае, если присутствует третья фракция (iii), ее средневзвешенная молекулярная масса предпочтительно выше, чем средневзвешенная молекулярная масса второй фракции (ii). Предпочтительно вторая фракция (ii) имеет скорость течения расплава СТР 2,16 кг/190C между 0,01 и 1 г/10 мин. Предпочтительно вторая фракция (ii) имеет плотность между 0,880 и 0,930 г/см 3. Еще более предпочтительно плотность второй фракции находится в пределах диапазона 0,890-0,910 г/см 3. Композиция по настоящему изобретению охватывает основную смолу как таковую или любые смеси с дополнительными компонентами, включая другие компоненты полимера для формирования полимерной смеси, а также добавки. Таким образом, например, обычные добавки для использования с полиолефинами, такие как пигменты (например, углеродная сажа), стабилизаторы (антиоксиданты), антациды и/или поглотители УФ-излучения, антистатические агенты, полимеры в качестве носителей для добавок или для модификации производительности, например экструдируемости, и эксплуатационные добавки(такие как технологические добавки) могут присутствовать в композиции полиэтилена. Предпочтительно количество этих добавок составляет 10% мас./мас. или ниже, более предпочтительно 8% мас./мас. или ниже от суммарной композиции. Добавки могут быть добавлены как таковые или в виде концентрированных смесей, как известно в данной области техники. В одном эффективном воплощении настоящая композиция, включающая основную смолу, имеет указанный диапазон УВС или любой из предпочтительных диапазонов УВС, как определено выше для основной смолы. В другом эффективном воплощении определения, данные выше для основной смолы (включая любые возможные признаки и предпочтительные воплощения основной смолы), применяют также для композиции полиэтилена, предпочтительно для любой из композиций (1)-(4) по изобретению, включающей основную смолу.-6 016124 В настоящем изобретении также предложен способ получения композиций полиэтилена, как обсуждено выше, включающий следующие стадии:(а) полимеризация этилена, возможно по меньшей мере с одним сомономером альфа-олефина с получением первой фракции (i) гомополимера или сополимера полиэтилена и(б) полимеризация этилена по меньшей мере с одним сомономером альфа-олефина с получением второй фракции сополимера полиэтилена (ii),где фракции (i) и (ii) смешивают для получения основной смолы. Этот способ можно использовать для получения любого из четырех вариантов по настоящему изобретению. Смешение фракций (i) и (ii) можно осуществить путем механического смешения или смешения в реакторе в многостадийном способе, предпочтительно путем получения одной из этих фракций в первом реакторе, переноса продукта реакции во второй реактор и получения другой фракции в присутствии фракции, полученной вначале. Предпочтительно основную смолу получают многостадийным способом, где стадии способа могут быть выполнены в последовательности (а)(б) или (б)(а). Многостадийный способ определяют как способ полимеризации, в котором полимер, включающий две или более чем две фракции, изготовляют путем получения каждой или по меньшей мере двух фракций полимера в отдельной стадии реакции, обычно при различных условиях реакции на каждой стадии, в присутствии продукта реакции предыдущей стадии, который включает катализатор полимеризации. Соответственно, предпочтительно, чтобы фракции (i) и (ii) композиции полиэтилена получали на различных стадиях многостадийного способа. Предпочтительно многостадийный способ включает по меньшей мере одну стадию в газовой фазе,в которой предпочтительно получают фракцию (ii). Кроме того, предпочтительно фракцию (ii) получают в последующей стадии в присутствии фракции (i), которая была получена на предыдущей стадии. Например, при производстве, в частности, бимодального полиэтилена первую фракцию полимера этилена получают в первом реакторе при определенных условиях относительно концентрации газообразного водорода, температуры, давления и т.д. После полимеризации в первом реакторе фракцию полимера, включающую катализатор, выделяют из реакционной смеси и переносят во второй реактор, где имеет место последующая полимеризация при других условиях. Ранее известно получение мультимодальных, в частности бимодальных, полимеров олефина, таких как мультимодальный полиэтилен, многостадийным способом, включающим два или более чем два реактора, соединенных последовательно. В качестве примера такого предшествующего уровня техники можно упомянуть публикацию ЕР 517868, которая полностью включена здесь путем ссылки, включая все ее предпочтительные воплощения, описанные там, как предпочтительный многостадийный способ для получения композиции полиэтилена согласно изобретению. Предпочтительно основные стадии полимеризации многостадийного способа являются такими, как описано в публикации ЕР 517868, т.е. получение фракций (i) и (ii) проводят как комбинацию суспензионной полимеризации для фракции (i) и полимеризации в газовой фазе для фракции (ii). Суспензионную полимеризацию предпочтительно проводят в так называемом петлевом реакторе. Кроме того, предпочтительно стадия суспензионной полимеризации предшествует стадии в газовой фазе. Полученный в результате конечный продукт состоит из плотной смеси полимеров из этих двух реакторов, причем различные кривые молекулярно-массового распределения этих полимеров вместе образуют кривую молекулярно-массового распределения, имеющую широкий максимум или по меньшей мере два максимума, т.е. конечный продукт представляет собой, по меньшей мере, бимодальную полимерную смесь. В предпочтительном воплощении полимеризации в петлевом реакторе с последующей полимеризацией в газофазном реакторе температура полимеризации в петлевом реакторе предпочтительно составляет 40-110 С, предпочтительно между 70 и 110 С, и температура в газофазном реакторе составляет обычно 50-130 С, предпочтительно 60-115 С. Агент передачи цепи, предпочтительно водород, по необходимости добавляют в реакторы, и предпочтительно в реактор добавляют 100-800 моль водорода на 1 кмоль этилена, когда в этом реакторе получают низкомолекулярную фракцию, и от 0 до 50 моль водорода на 1 кмоль этилена добавляют в газофазный реактор, когда в этом реакторе получают высокомолекулярную фракцию. Предпочтительно сомономер добавляют к низкомолекулярной фракции (i), причем молярное отношение альфа-олефина к этилену находится в диапазоне от 0,1:1 до 1:1. Более предпочтительным является отношение от 0,3:1 до 0,8:1. Высокомолекулярная фракция (ii) представляет собой сополимер этилена. Предпочтительными являются сомономеры, уже упомянутые выше для первой фракции. Предпочтительно молярное отношение альфа-олефина к этилену находится в диапазоне от0,1:1 до 1:1. Более предпочтительным является отношение от 0,3:1 до 0,8:1.-7 016124 В качестве катализаторов полимеризации в принципе можно использовать любой катализатор, который является подходящим для получения основной смолы по изобретению, включая катализаторы Циглера-Натта, катализаторы с единым центром полимеризации на металле (включая металлоценовые и неметаллоценовые катализаторы) или хромсодержащие катализаторы, предпочтительно катализаторы Циглера-Натта или металлоценовые катализаторы. Основную смолу композиции полиэтилена согласно настоящему изобретению предпочтительно получают с использованием катализатора Циглера-Натта, включающего соединение металла 4 группы (Периодической таблицы, номенклатура неорганических соединений ИЮПАК, 1989), предпочтительно соединение титана, и галогенсодержащее соединение магния. В одном предпочтительном воплощении катализатор представляет собой катализатор без носителя,содержащего кремнезем, т.е. активные компоненты не нанесены на внешний носитель, содержащий кремнезем. Предпочтительно материал носителя катализатора представляет собой материал носителя на основе магния. Примеры таких предпочтительных катализаторов Циглера-Натта описаны в публикации ЕР 0810235. Содержание этого документа полностью включено здесь путем ссылки, в частности, касающееся общих и всех предпочтительных воплощений катализаторов, описанных в нем, а также способов получения катализаторов. В другом воплощении используемый катализатор Циглера-Натта представляет собой катализатор на носителе из кремнезема, например, описанный в публикации ЕР 0688794 А 1. Содержание этого документа полностью включено здесь путем ссылки, в частности, касающееся общих и всех предпочтительных воплощений катализаторов, описанных в нем, а также способов получения катализаторов. Предпочтительно многостадийный способ по настоящему изобретению дополнительно включает стадию полимеризации (в) в любом порядке для получения фракции (iii) гомополимера или сополимера этилена. Предпочтительно стадию (в) выполняют первой, предпочтительно в присутствии катализатора Циглера-Натта, с последующими стадиями реакции (а) и (б), и соотношение разделенных компонентов смеси между стадией (в) и стадиями реакции (а) и (б) составляет от 0,1:99,9 до 10:90. Альтернативно, как упомянуто выше, для смешения фракции (iii) также можно использовать механическое смешение. Более предпочтительно соотношение разделенных компонентов смеси между стадией полимеризации (в) и стадиями реакции (а) и (б) составляет от 0,5:99,5 до 7:93. Полимер предпочтительно представляет собой гомополимер этилена, предпочтительно полиэтилен высокой плотности (ПЭВП). Однако также возможно использование сополимера этилена, предпочтительно полученного сополимеризацией этилена по меньшей мере с одним сомономером C3-C20-альфаолефина. Предпочтительными сомономерами C3-C20-альфа-олефина являются сомономеры, уже упомянутые выше в отношении первой и второй фракций основной смолы. На стадии полимеризации (в) предпочтительно весь катализатор загружают в петлевой реактор и полимеризацию выполняют как суспензионную полимеризацию. Для стадии полимеризации (в) отношение скорости подачи водорода (в г/ч) к скорости подачи этилена (в г/ч) находится предпочтительно в диапазоне от 0 до 0,005. Для способа, включающего стадию форполимеризации (в), кроме того, предпочтительно использовать катализаторы Циглера-Натта, описанные выше. В случае мультимодального процесса продукт, полученный на последней стадии, например на стадии (б), представляет собой смесь продуктов, полученных на предыдущих стадиях. Вышеупомянутые определения для фракций, например для фракции (ii), в данном случае можно вычислить, используя способы вычисления, описанные в литературе. В настоящем изобретении также предложено изделие, содержащее композицию полиэтилена, как описано выше. Предпочтительно изделие представляет собой провод или кабель, содержащий по меньшей мере один слой, который включает композицию полиэтилена по настоящему изобретению. Этот слой предпочтительно представляет собой слой оболочки. Согласно другому предпочтительному воплощению изделие представляет собой пленку, содержащую по меньшей мере один слой, который включает композицию полиэтилена по изобретению. Композицию слоя наружной оболочки кабеля предпочтительно получают способом, включающим стадию компаундирования, на которой композицию основной смолы, т.е. смесь, которую обычно получают из реактора в виде порошка основной смолы, экструдируют в экструдере, а затем гранулируют с получением гранул полимераспособом, известным в данной области техники, и, наконец, обрабатывают дополнительно, например экструдируют, известным способом с образованием слоя провода или кабеля. Возможно, добавки или другие компоненты полимера могут быть добавлены к композиции в течение стадии компаундирования, например во время стадии экструзии для образования гранул и/или во время стадии экструзии для образования слоя, например слоя кабеля или пленки. Кабели по изобретению в дополнение к самому наружному слою оболочки содержат по меньшей мере один или более чем один силовой или информационный проводящий элемент.-8 016124 Предпочтительно композицию полиэтилена используют в качестве композиции для оболочки кабеля для получения наружных слоев оболочки для кабелей, включая как силовые кабели, так и коммуникационные кабели. Среди силовых кабелей можно упомянуть высоковольтные кабели, кабели среднего напряжения и кабели низкого напряжения. Среди коммуникационных кабелей можно упомянуть кабельные пары, коаксиальные кабели и оптические кабели. Определения и методы определения. Термины и методы определения измеряемых свойств, используемые для определения изобретения,применяются как для приведенного выше раздела описания, так и для приведенных ниже примеров и формулы изобретения, если не указано иное. а) Молекулярная масса/молекулярно-массовое распределение. Средневзвешенные молекулярные массы и молекулярно-массовое распределение измеряли на приборе для ВХ Waters Alliance GPCV2000 с вискозиметром, работающим в оперативном режиме, при 140C с использованием 1,2,4-трихлорбензола (ТСВ), стабилизированного 2,6-ди-трет-бутил-4-метилфенолом(ВНТ) в качестве элюента. Использовали комплект, состоящий из двух колонок со смешанным слоем и одной колонки 107 TSK-Gel от фирмы TosoHaas, и систему калибровали с помощью стандартов полистирола NMWD (от фирмы Polymer Laboratories). Анализы выполняли, следуя принципам стандартных методов испытаний ISO 16014-2:2003 и ISO 16014-4:2003. б) Плотность. Плотность измеряют согласно ISO 1183D. в) Скорость течения расплава/отношение скоростей растекания. Скорость течения расплава (СТР) определяют согласно ISO 1133 и выражают в г/10 мин. СТР является скоростью течения, и, следовательно, показателем технологичности полимера. Чем выше скорость течения расплава, тем ниже вязкость полимера. СТР определяют при 190 С, и его можно определять при различных нагрузках, например 2,16 кг (СТР 2), 5 кг (СТР 5) или 21,6 кг (СТР 21). Величина ОСР (отношение скоростей растекания) является показателем молекулярно-массового распределения и обозначает соотношение скоростей течения расплава при различных нагрузках. Таким образом, ОСР 21/2 обозначает значение CTP21/CTP2. г) Реологические параметры. Реологические параметры, такие как показатель уменьшения вязкости при сдвиге УВС и вязкость,определяют с использованием реометра, предпочтительно прибора Rheometrics Physica MCR 300Rheometer, на прессованных образцах в атмосфере азота при 190 С с использованием пластин диаметром 25 мм и геометрии пластин с зазором 1,2 мм. Эксперименты в условиях осциллирующего сдвига проводили в пределах линейного диапазона вязкости напряжения при частотах от 0,05 до 300 рад/с (ISO 67211). Осуществляют измерение пяти точек на декаду. Значения модуля накопления (G'), модуля потерь (G"), суммарного модуля (G) и комплексной вязкостиполучали как функцию частоты . Обозначение (100) используют как сокращение для комплексной вязкости при частоте 100 рад/с. Определения и условия измерения также описаны подробно на стр. 8, строка 29 - стр. 11, строка 25 публикации WO 00/22040. Показатель уменьшения вязкости при сдвиге (УВС), который коррелирует с ММР и является независимым от Mw, вычисляли согласно публикациям Heino ("Rheological characterization of polyethyleneNordic Rheology Society, 1995.) Например, значение УВС (1/100) получают путем расчета комплексных вязкостей (1) и (100) при постоянном сдвиговом напряжении 1 и 100 кПа соответственно. Показатель уменьшения вязкости при сдвиге УВС (1/100) определяют как отношение этих двух вязкостей (1) и (100). Соответственно, УВС(2,7/210) определяют как отношение этих двух вязкостей (2,7) и (210). д) Стойкость к растрескиванию под действием нагрузки окружающей среды (ESCR). Стойкость к растрескиванию под действием нагрузки окружающей среды оценивали по постоянной растягивающей нагрузке в соответствии со стандартом ISO 6259, царапины наносили согласно стандартуASTM F1473, с использованием постоянной растягивающей нагрузки с различным постоянным усилием 2, 3 и 4 МПа. В качестве среды использовали 10% раствор игепала.-9 016124 е) Образцы кабеля для оценки экструдировали следующим образом. ж) Усадка. Усадку в процентах измеряют после 24 ч кондиционирования при постоянной температуре (23 С), а также после 24 ч кондиционирования при температуре 100 С. Измеряли образцы кабеля длиной приблизительно 40 см. Для удобства образцы размечают таким образом, чтобы измерение после кондиционирования можно было выполнить в той же самой точке на образце кабеля. Если оказывается, что образец сжимается во время измерения, сначала нужно сделать отметки приблизительно 40 см. Затем длина уменьшается, и ее повторно измеряют. Из каждого кабеля, подлежащего анализу, берут двойные образцы. Образцы помещают в комнату с постоянной температурой на 24 ч, после чего их измеряют и вычисляют значения усадки в процентах. Затем все образцы помещают на слой талька при 100 С на 24 ч. Образцы измеряют и вычисляют суммарную усадку в процентах на основании исходной длины. з) Абсорбция наполнителя. Абсорбцию наполнителя измеряли на пластинках, охлажденных в холодной воде, в соответствии с методикой, описанной ниже под заголовком "Совместимость с наполнителями". и) Механические свойства. Относительное удлинение при разрыве и прочность на разрыв измеряли согласно стандарту 22542/ISO 527-2/1 А,В на пластинках или на кабелях, имеющих оболочку толщиной 1 мм, нанесенную на алюминиевый проводник диаметром 3 мм. к) Деформация при высоких температурах. Это испытание проводили в соответствии со стандартом EN 60811-3-1:1995. Его проводили на кабелях с сердечником 3 мм и слоем оболочки 1 мм, экструдированном непосредственно на проводнике. Данное свойство прямо пропорционально плотности. В этом испытании авторы изобретения использовали холодную водяную баню во время экструзии, таким образом воспроизводя худший случай. При соприкосновении расплавленных пластмасс с холодной водой их плотность ниже, чем когда кристаллизация происходит при медленном охлаждении, см. таблицу с результатами. Регистрируют углубление после 4 ч при 115 С и в отчете сообщают, на сколько % дефект проникает вглубь образца. Температура плавления Тпл, температура кристаллизации Ткр и степень кристалличности: измеряли с помощью дифференциального сканирующего калориметра (ДСК) Mettler TA820 на образцах 30,5 мг. Кривые кристаллизации и плавления получали в течение циклов охлаждения и нагревания со скоростью 10 С/мин между -10 и 200 С. Температуры плавления и кристаллизации брали как пики эндотерм и экзотерм. Степень кристалличности вычисляли в сравнении с теплотой плавления совершенно кристаллического полиэтилена, т.е. 290 Дж/г. л) Содержание сомономера (% мас./мас.) может быть определено известным способом, основанным на определении с помощью инфракрасной спектроскопии с Фурье-преобразованием (FTIR) при калибровке с помощью 13 С-ЯМР. Испытуемые композиции. Во всех примерах по настоящему изобретению использовали следующую методику полимеризации и катализатор, если не указано иное. Все примеры получали на экспериментальном заводе в многостадийной реакции, включающей в качестве стадии полимеризации (в) дополнительную первую стадию в суспензии в петлевом реакторе емкостью 50 дм 3 для получения третьей фракции (iii) с последующим переносом суспензии в петлевой реактор емкостью 500 дм 3, где проводили стадию полимеризации (а) в суспензии с получением первой фракции (i), а стадию полимеризации (б) в газофазном реакторе в присутствии продукта из второго петлевого реактора, возможно содержащего продукт со стадии (в), с получением второй фракции (ii), со- 10016124 держащей сомономер. Условия реакции приведены в таблицах ниже. Примеры 1-5. Две композиции полиэтилена согласно настоящему изобретению (примеры 1 и 2) и три композиции полиэтилена для сравнения (сравнительные примеры 1-3) получали, как описано. Стадии (а) и (б) полимеризации, где их проводили, проводили с получением бимодальных примеров, т.е. стадию (в) не включали в примеры 1-5. Катализатор, используемый в примерах 1, 2 и сравнительных примерах 1, 2, представлял собой катализатор типа Циглера-Натта, который соответствует катализатору, используемому в публикации ЕР 6887794, пример 3. В качестве сокатализатора использовали триэтилалюминий (ТЭА). Все композиции являются бимодальными. Дополнительная информация о каждой композиции приведена ниже. Таблица 1 Свойства примеров 1, 2 и сравнительных примеров 1, 2- 11016124 В качестве добавок использовали 2400 препарата Irganox B225 и 1500 стеарата кальция. Таблица 2 Молекулярная масса и молекулярно-массовое распределение примеров 1, 2 и сравнительного примера В примерах 1 и 2 скорость течения расплава СТР 21,6 кг/190C значительно выше, чем в сравнительных примерах. Кроме того, как показывают значения ОСР 21/2 и ММР, примеры по настоящему изобретению имеют широкое молекулярно-массовое распределение. Сравнительный пример 3 представляет собой линейный полиэтилен низкой плотности (ЛПЭНП),включающий 15% мас./мас. полиэтилена низкой плотности для улучшения технологичности. Свойства этой смеси приведены в табл. 3. Таблица 3 Свойства сравнительного примера 3 Далее будут представлены и обсуждены релевантные технологические и механические свойства этих композиций. Технологичность. Как уже обсуждено выше, технологичность материала оболочки включает несколько параметров,например качество поверхности, производительность, давление расплава и мощность двигателя экструдера. Важно, чтобы диапазон технологических параметров был широким, поскольку существует множество различных применений для материала оболочки. Для оценки технологичности композиции экструдировали на кабельной линии. Оболочку толщиной 1 мм наносили на алюминиевый проводник диаметром 3 мм. Для оказания нагрузки на материал в отношении свойств усадки температурный режим не являлся оптимальным. Проводник не подогревали, температура расплава составляла 210 С, а температура охлаждающей бани составляла 23 С. Производительность линии составляла 75 м/мин. Качество поверхности. Качество поверхности оценивали визуально и контролем вручную. Предыдущий опыт заключается в том, что чем ниже СТР, тем лучше качество поверхности. Однако все изготовленные кабели показали очень гладкую поверхность, что является весьма удивительным, учитывая высокие значения СТР 21, выбранные для примеров 1, 2. Производительность и давление расплава. В табл. 4 показаны данные по экструзионным испытаниям кабельной линии. Таблица 4 Экструзионные испытания кабельной линии Результаты табл. 4 ясно указывают, что композиции по настоящему изобретению можно экструдировать при более низком давлении и мощности экструдера. Влияние СТР 21,6 кг/190C на давление в экструдере также показано на фиг. 1. Вследствие более низкого СТР 21 в случае сравнительных примеров 1, 2 нужно гораздо более высокое давление экструдера для достижения такой же производительности. Путем смешения ПЭНП и ЛПЭНП (т.е. в случае сравнительного примера 3) можно достичь давления в экструдере, сопоставимого с давлением из примеров 1, 2. Однако добавление ПЭНП неблагоприятно влияет на механические свойства, деформацию при высоких температурах и усадку, как будет показано ниже.- 12016124 Стойкость к растрескиванию под действием напряжения в условиях окружающей среды (ESCR) Стойкость к растрескиванию под действием нагрузки окружающей среды оценивали, используя постоянную растягивающую нагрузку с различным постоянным усилием. В качестве среды использовали 10% раствор игепала. Результаты показаны в табл. 5. Таблица 5 Результаты испытания стойкости к растрескиванию под действием напряжения в условиях окружающей среды Механические свойства. Относительное удлинение при разрыве и прочность на разрыв суммированы в табл. 6. Результаты показывают, что примеры по изобретению имеют хорошие механические свойства. Другими словами,технологичность улучшена при сохранении механических свойств на высоком уровне. Таблица 6 Данные по механическим свойствам Усадка. Значения усадки приведены в табл. 7. Таблица 7 Свойства усадки Данные табл. 7 указывают на то, что композиции по настоящему изобретению проявляют низкую усадку. В частности, очевидно, что усовершенствование технологичности сравнительного примера 3(например, низкое давление экструзии) неблагоприятно влияет на свойства усадки. Испытание пленки. Пленки выдували на маломасштабной линии по изготовлению пленки (Ankutek, построена в 1997 г.) при 90 об/мин при щели головки экструдера 0,8 мм в условиях, стандартных для ЛПЭНП, диаметр экструзионной головки составлял 50 мм, высота границы нулевой температуры составляла 8 диаметров экструзионной головки, скорость вращения шнека составляла 90 об/мин и степень раздува (BUR) составляла 1:3. Изготовленные пленки имели толщину 40 мкм.- 13016124 Таблица 8 Давление расплава линии по изготовлению пленки для примеров 1, 2 и сравнительного примера 2 Сопротивление раздиру (определяют как раздир по Элмендорфу (Н. Сопротивление раздиру измеряют с использованием метода по ISO 6383/2. Силу, необходимую для распространения разрыва поперек образца пленки, измеряют, используя маятниковое устройство. Маятник колеблется под действием силы тяжести по дуге, разрывая образец по предварительно сделанному разрезу. Образец закрепляют с одной стороны с помощью маятника, а с другой стороны неподвижным зажимом. Сопротивление раздиру представляет собой силу, необходимую для разрыва образца. Испытание методом свободно падающего груза. Испытание методом свободно падающего груза проводят с использованием метода ISO 7765-1. Груз с полусферической головкой диаметром 38 мм падает с высоты 0,66 м на пленку, зажатую над отверстием. Если образец не выдерживает, вес груза уменьшают, а если выдерживает, то вес увеличивают. Необходимо проверить по меньшей мере 20 образцов. Вычисляют вес, приводящий к повреждению 50% образцов. Совместимость с наполнителями. Главным применением оболочек из ПЭНП и ЛПЭНП является применение в телекоммуникационных кабелях. Во многих телекоммуникационных кабелях, медных или оптоволоконных, используют наполнители для их защиты от проникновения воды. Обычно в медных кабелях используют продуктInsojell 3332 на основе вазелина. Этот наполнитель является обычным наполнителем, который дает самую высокую абсорбцию. Проводят два испытания: на увеличение массы и влияния на механические свойства. Гантелевидные образцы толщиной 2 мм из прессованных пластинок помещали в Insojell 3332 на 7 суток. Образцы помещали на алюминиевые пруты, чтобы обеспечить свободный доступ для вазелина со всех сторон. Старение проводили при 60 С. Результаты см. в табл. 9. Таблица 9 Влияние вазелина Примеры 6-13. В этих примерах на экспериментальном заводе, как описано выше, получали три композиции полиэтилена согласно настоящему изобретению (примеры 3-5) и пять материалов для сравнения (сравнительные примеры 4-8). Примеры 3-5 включали стадию полимеризации (в) в первом петлевом реакторе с получением третьей фракции (iii). В качестве катализатора для примеров 3-5 использовали имеющийся в продаже катализатор Lynx 200, изготавливаемый и поставляемый фирмой Engelhard Corporation, Пасадена, США. Таким образом, конечная композиция для примеров 3-5 включала три фракции полимера (i), (ii) и(iii). Для сравнительных примеров 4-8 использовали тот же катализатор, что и для примеров 1-5 выше. Для получения сравнительных примеров 4-8 стадию полимеризации (в) не включали. Таким образом,сравнительные примеры 4-8 являлись бимодальными.- 14016124 Сравнительный пример 4 был таким же, как сравнительный пример 5, но компаундированный с 15% ПЭНП. Сравнительный пример 5 соответствует сравнительному примеру 1. Сравнительный пример 6 представляет собой сравнительный пример 5, но компаундированный с углеродной сажей. Все сравнительные примеры 5, 7 и 8 были натуральными, т.е. без добавления углеродной сажи или ПЭНП. Дополнительная информация об этих композициях представлена в табл. 10. Таблица 10 Условия способа и свойства примеров 3-5 Таблица 11 Свойства материалов для сравнения- 16016124 В табл. 12 суммированы молекулярная масса и молекулярно-массовое распределение для примеров 3-5 и сравнительных примеров 5-8. Из табл. 12 очевидно, что присутствие третьей фракции (iii) в композициях по настоящему изобретению значительно расширяет молекулярно-массовое распределение по сравнению с материалами для сравнения. Таблица 12 Молекулярная масса и молекулярно-массовое распределение В табл. 13 приведен показатель уменьшения вязкости при сдвиге УВС(2,7/210) для примеров 3-5 и сравнительных примеров 4-8. Таблица 13 Показатель уменьшения вязкости при сдвиге Как показано в табл. 13, композиции по настоящему изобретению имеют высокий показатель уменьшения вязкости, значительно превышающий значения материала для сравнения. Как уже обсуждено выше, высокие значения УВС указывают на широкое молекулярно-массовое распределение. Композиции подвергали испытаниям на технологичность и механические свойства. Результаты представлены и обсуждены ниже. Качество поверхности. Качество поверхности оценивали визуально и контролем вручную. Наблюдение осуществляли за двумя различными явлениями, во-первых, за качеством поверхности как таковым, а также за формой изоляции. При более высокой производительности линии имела место волнистость в некоторых материалах. Первое явление является следствием прочности расплава, а второе в большей степени является следствием действия насоса в экструдере, и его возможно исправить за счет повышенной температуры расплава. Однако это указывает на более узкий диапазон технологических параметров. Предыдущий опыт заключается в том, что чем ниже СТР, тем лучше качество поверхности. Хотя композиции по настоящему изобретению имеют намного более высокий СТР, они обеспечивают превосходные результаты при данных производительностях линии. Таблица 14 Оценка свойств поверхности- 17016124 Точно так же, как в примерах 1, 2, примеры 3-5 по настоящему изобретению имеют низкое давление расплава при определенной производительности линии. Для сравнительных примеров 6-7 (т.е. в смесях ЛПЭНП и ПЭНП) также можно получить низкое поверхностное натяжение расплава. Однако, как будет показано ниже, в этих материалах низкое поверхностное натяжение расплава неблагоприятно влияет на прочность на разрыв, деформацию при высоких температурах и усадку. В сравнительных примерах 4, 5 и 8 поверхностное натяжение расплава значительно выше. Механические свойства. Механические свойства суммированы в табл. 15 и 16. Таблица 15 Механические свойства, измеренные на пластинках Данные табл. 15 показывают, что примеры по настоящему изобретению имеют хорошие механические свойства. В частности, при сравнении примеров 3-5 со сравнительным примером 6 очевидно, что только примеры по изобретению имеют улучшенный баланс между технологичностью (например, низким давлением расплава) и механическими свойствами. Таблица 16 Механические свойства, измеренные на кабелях Усадка. 24-часовую усадку измеряли при 23 и 100 С. Результаты суммированы в табл. 17. Примеры по настоящему изобретению показывают хорошие свойства усадки. Таблица 17 Свойства усадки Совместимость с наполнителями. Проводили два испытания на совместимость: на увеличение массы и на влияние на механические свойства. Гантелевидные образцы толщиной 2 мм из прессованных пластинок помещали в Insojell 3332 на 7 суток. Образцы помещали на алюминиевые пруты, чтобы обеспечить свободный доступ для вазелина со всех сторон. Выдерживание проводили при 70 С. Результаты представлены в табл. 18.- 18016124 Таблица 18 Результаты испытаний на совместимость Материалы, полученные последовательным многостадийным способом (т.е. в примерах 3-5 и сравнительных примерах 4, 5 и 8), имеют более выраженное изменение механических свойств, чем смесь ЛПЭНП/ПЭНП. Что касается увеличения массы при абсорбции, примеры по настоящему изобретению имеют самые низкие значения. Таким образом, рассматривая оба эффекта (т.е. как изменение механических свойств, так и изменение массы), материалы по настоящему изобретению предлагают лучший компромисс. Таблица 19 Деформация при высоких температурах Температура кристаллизации. В табл. 20 приведены температуры кристаллизации для примеров 1-3 и сравнительного примера 5. Таблица 20 Температура кристаллизации Увеличение температуры кристаллизации полезно для обработки, например для применений в качестве пленки, поскольку высокомолекулярная фракция (iii) действует в качестве агента зародышеобразования, увеличивая кристаллизацию. Это является преимуществом для свойств охлаждения после обработки изделия. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция полиэтилена, включающая основную смолу, которая содержит:(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и(ii) вторую фракцию, которая представляет собой сополимер этилена,где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, показатель уменьшения вязкости при сдвиге УВС 2,7/210 по меньшей мере 25, отношение скорости растекания ОСР 21/2 по меньшей мере 65 и молекулярно-массовое распределение Mw/Mn более чем 15. 2. Композиция полиэтилена по п.1, где основная смола дополнительно содержит третью фракцию(iii), представляющую собой гомополимер или сополимер этилена, имеющий средневзвешенную молекулярную массу, которая является большей, чем средневзвешенная молекулярная масса первой фракции(i), и отличается от средневзвешенной молекулярной массы второй фракции (ii). 3. Композиция полиэтилена, включающая основную смолу, которая содержит:(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена;(ii) вторую фракцию, которая представляет собой сополимер этилена; и(iii) третью фракцию, которая представляет собой гомополимер или сополимер этилена,где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), третья фракция (iii) имеет средневзвешенную молекулярную массу, которая является большей,чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, отношение скорости растекания ОСР 21/2 по меньшей мере 65 и молекулярно-массовое распределение Mw/Mn бо- 19016124 лее чем 15. 4. Композиция полиэтилена по п.3, где основная смола имеет показатель уменьшения вязкости при сдвиге УВС 2,7/210 по меньшей мере 25. 5. Композиция полиэтилена по одному из пп.1-4, где основная смола имеет скорость течения расплава СТР 21,6 кг/190C более чем 40 г/10 мин. 6. Композиция полиэтилена по одному из пп.1-5, где фракция (i) имеет плотность более чем 0,931 г/см 3. 7. Композиция полиэтилена, включающая основную смолу, которая содержит:(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и(ii) вторую фракцию, которая представляет собой сополимер этилена,где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, скорость течения расплаваCTP21,6 кг/190C более чем 40 г/10 мин и молекулярно-массовое распределение Mw/Mn более чем 15, и фракция (i) имеет плотность более чем 0,931 г/см 3. 8. Композиция полиэтилена, включающая основную смолу, которая содержит:(i) первую фракцию, которая представляет собой гомополимер или сополимер этилена; и(ii) вторую фракцию, которая представляет собой сополимер этилена,где первая фракция (i) имеет меньшую средневзвешенную молекулярную массу, чем вторая фракция (ii), и основная смола имеет плотность менее чем 0,940 г/см 3, и основная смола имеет молекулярномассовое распределение Mw/Mn более чем 15. 9. Композиция полиэтилена по п.8, где фракция (i) имеет плотность более чем 0,931 г/см 3. 10. Композиция полиэтилена по п.8 или 9, где основная смола имеет скорость течения расплава СТР 21,6 кг/190C более чем 40 г/10 мин. 11. Композиция полиэтилена по одному из пп.7-10, где основная смола имеет показатель уменьшения вязкости при сдвиге УВС 2,7/210 по меньшей мере 25. 12. Композиция полиэтилена по одному из пп.7-11, где основная смола дополнительно включает третью фракцию (iii), которая представляет собой фракцию гомополимера или сополимера этилена,имеющую средневзвешенную молекулярную массу, которая является большей, чем средневзвешенная молекулярная масса первой фракции (i), и отличается от средневзвешенной молекулярной массы второй фракции (ii). 13. Композиция полиэтилена по одному из пп.7-12, где основная смола имеет отношение скорости растекания ОСР 21/2 по меньшей мере 65. 14. Композиция полиэтилена по одному из пп.1-13, где основная смола имеет отношение скорости растекания ОСР 21/2 более чем 70. 15. Композиция полиэтилена по одному из пп.1-14, где фракция (i) имеет плотность более чем 0,935 г/см 3. 16. Композиция полиэтилена по одному из пп.2, 3 и 12, где третья фракция (iii) имеет большую средневзвешенную молекулярную массу, чем вторая фракция (ii). 17. Композиция полиэтилена по одному из пп.2, 3 и 12, где смесь фракции (iii) с фракцией (i) имеет скорость течения расплава СТР 2,16 кг/190C в пределах диапазона 20-700 г/10 мин. 18. Композиция полиэтилена по одному из пп.1-17, где вторая фракция (ii) имеет скорость течения расплава СТР 2,16 кг/190C более чем 0,01 г/10 мин. 19. Способ получения композиции полиэтилена по одному из пп.1-18, включающий следующие стадии:(а) полимеризация этилена, возможно по меньшей мере с одним сомономером альфа-олефина, с получением первой фракции (i) гомополимера или сополимера этилена и(б) полимеризация этилена по меньшей мере с одним сомономером альфа-олефина с получением второй фракции (ii) сополимера полиэтилена,где фракции (i) и (ii) смешивают для получения основной смолы. 20. Способ по п.19, который представляет собой многостадийный способ, при котором стадии способа осуществляют в последовательности (а)(б) или (б)(а). 21. Способ по п.19 или 20, где стадии (а) и (б) способа выполняют в присутствии катализатора Циглера-Натта. 22. Способ по п.20 или 21, при котором сначала стадию (а) выполняют в суспензионном реакторе с последующим проведением стадии (б) в газофазном реакторе с получением реакторной смеси фракций(i) и (ii). 23. Способ по п.22, дополнительно включающий стадию (в) для получения фракции (iii) гомополимера или сополимера этилена, где сначала стадию (в) выполняют в присутствии катализатора ЦиглераНатта с последующим проведением стадий (а) и (б), и соотношение разделенных фракций смеси стадии(в) и стадий (а) и (б) составляет от 0,1:99,9 до 10:90. 24. Изделие, содержащее композицию полиэтилена по одному из пп.1-18. 25. Изделие по п.24, представляющее собой провод или кабель, имеющий по меньшей мере один- 20016124 слой, который содержит композицию по одному из пп.1-21. 26. Изделие по п.25, где указанный слой представляет собой слой оболочки. 27. Изделие по п.24, представляющее собой пленку. 28. Применение композиции по одному из пп.1-18 для изготовления слоя для провода или кабеля. 29. Применение по п.28 для изготовления слоя оболочки. 30. Способ изготовления провода или кабеля, включающего элемент сердечника, представляющий собой силовой или информационный проводящий элемент, где один или более чем один слой получают путем экструзии и по меньшей мере один слой получают из полимерной композиции, включающей композицию полиэтилена по одному из пп.1-18. Давление в экструдере как функция СТР 21

МПК / Метки

МПК: C08L 23/08, C08F 297/08

Метки: применение, способ, получения, композиция, варианты, полиэтиленовая, технологичностью, улучшенной

Код ссылки

<a href="https://eas.patents.su/22-16124-polietilenovaya-kompoziciya-s-uluchshennojj-tehnologichnostyu-varianty-sposob-ee-polucheniya-i-ee-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Полиэтиленовая композиция с улучшенной технологичностью (варианты), способ ее получения и ее применение</a>

Предыдущий патент: Способ изготовления упругого рельсового опорного блочного узла

Следующий патент: Обессеривание дизельного топлива с использованием окисления и экстракции

Случайный патент: Гербицидная смесь, содержащая имидазолиноновый гербицид и адъювант