Привитой сополимер крахмал-( мет)акрилата, набухаемые в масле или в масле и воде материалы и изготовленные из них изделия

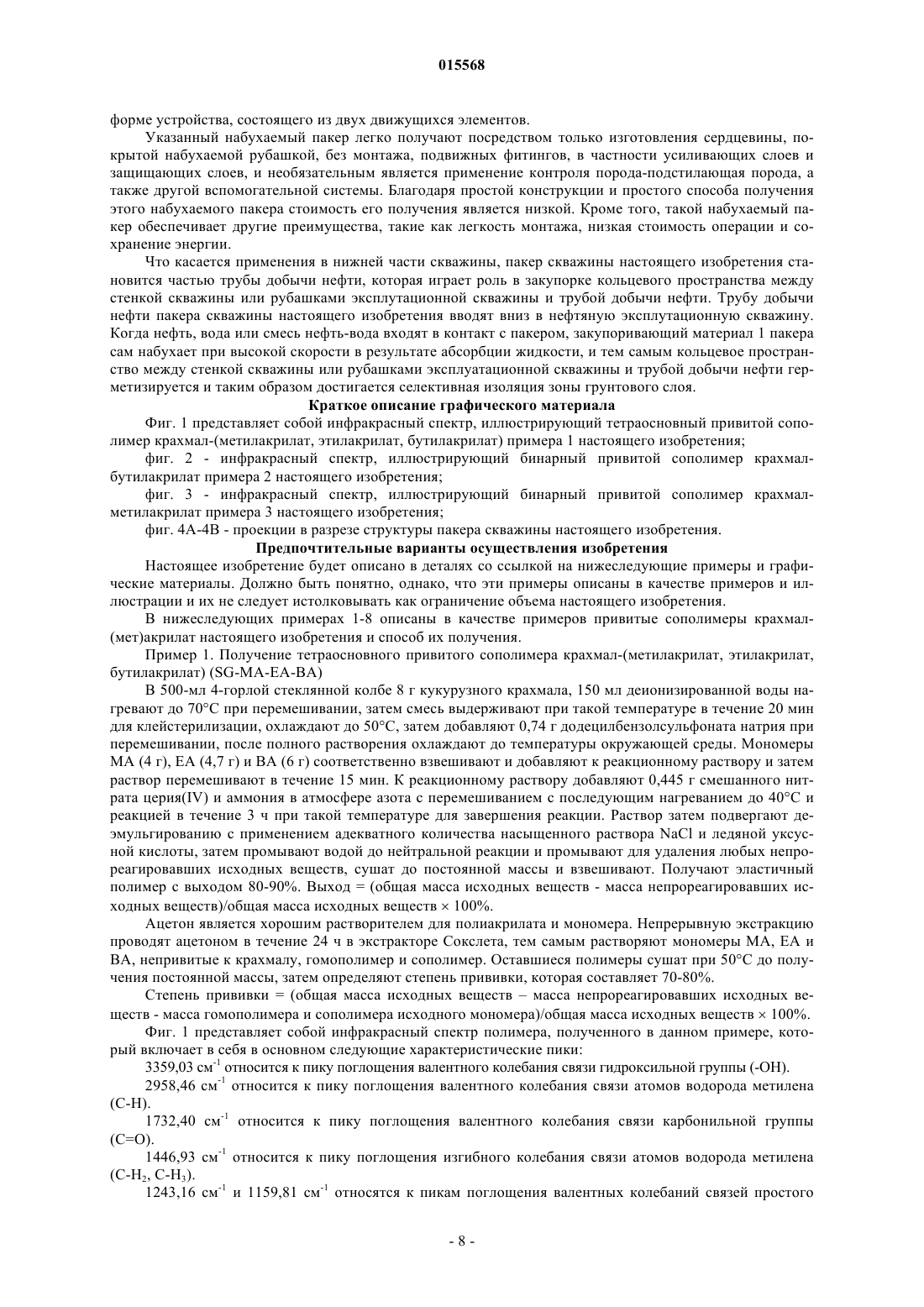

Формула / Реферат

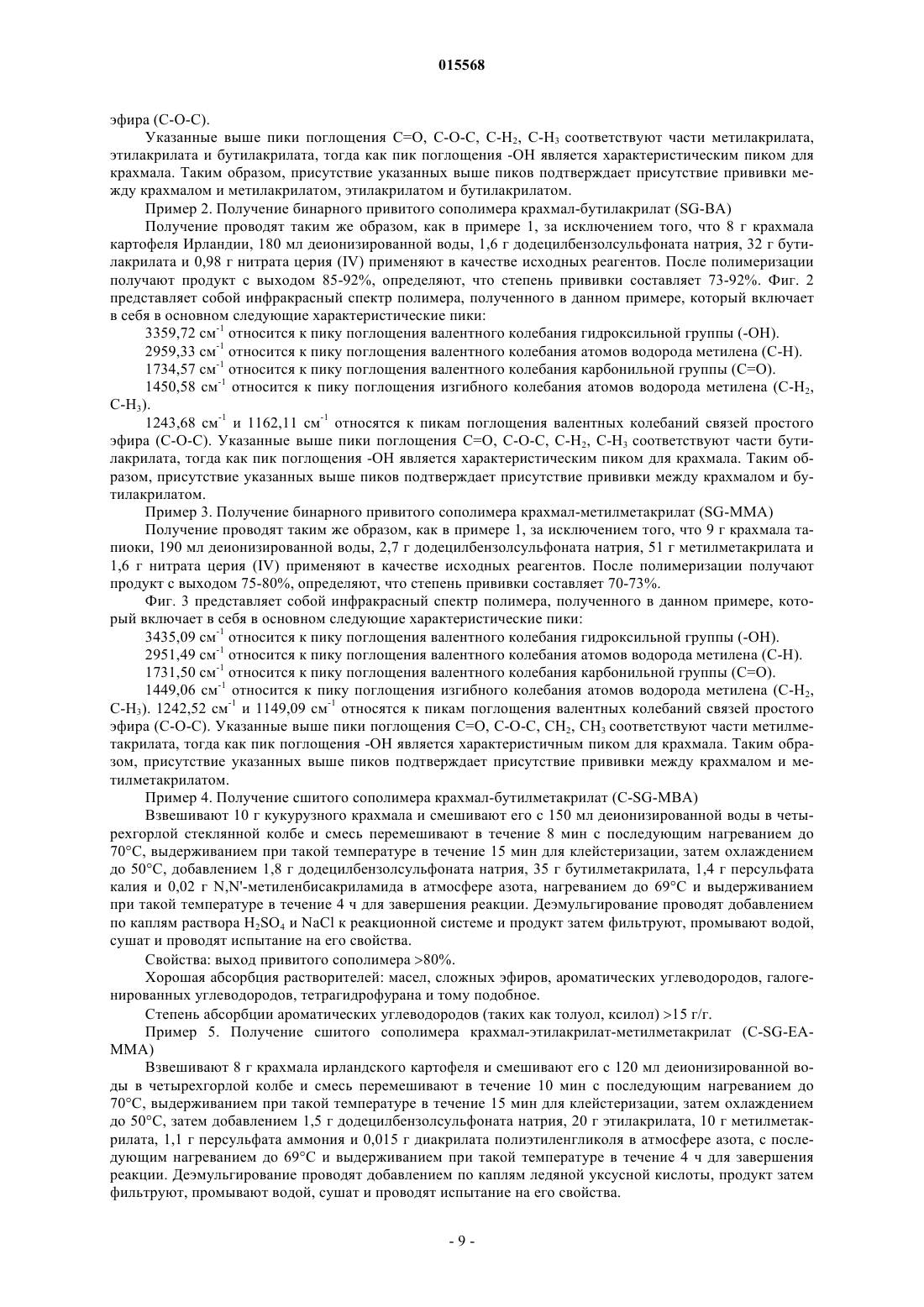

1. Привитой сополимер крахмал-(мет)акрилата, полученный несшивающей эмульсионной сополимеризацией (мет)акрилатного мономера и крахмала при их массовом соотношении (0,4-8):1 в отсутствие сшивающего агента, причем привитой сополимер имеет основную цепь, образованную из крахмала, на которую привит один или несколько (мет)акрилатных мономеров при степени прививки не меньше чем 70%.

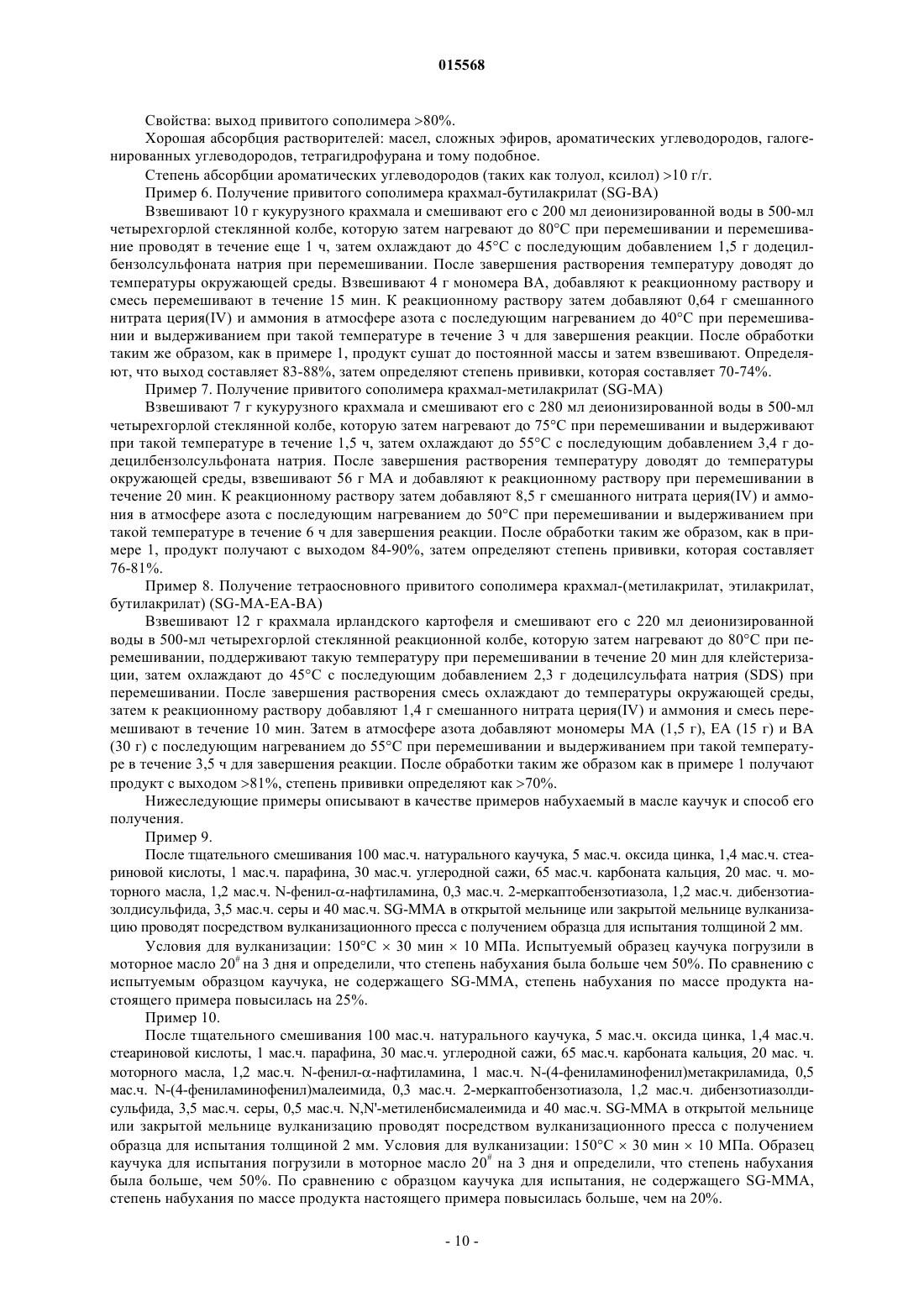

2. Сополимер по п.1, где крахмал выбран из одного или нескольких крахмалов из группы, включающей крахмал зерновых злаков, крахмал картофеля и крахмал растений из семейства бобовых.

3. Сополимер по п.1 или 2, где (мет)акрилатный мономер выбран из одного или нескольких мономеров из группы, включающей метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, метилметакрилат, этилметакрилат, пропилметакрилат и бутилметакрилат.

4. Набухаемый в масле материал, включающий привитой сополимер крахмал-(мет)акрилата по любому из пп.1-3.

5. Материал по п.4, представляющий собой набухаемый в масле каучук, включающий каучуковую матрицу и привитой сополимер крахмал-(мет)акрилата, взятый в количестве 540 мас.ч. в расчете на 100 мас.ч. каучуковой матрицы, и каучуковой матрицей является один или несколько каучуков, выбранных из бутадиеннитрильного каучука, гидрированного бутадиеннитрильного каучука, этиленпропиленового каучука и этиленпропиленового терполимера.

6. Материал по п.5, который дополнительно включает одну или несколько добавок, выбранных из группы, включающей агент вулканизации, наполнитель, ускоритель вулканизации, пластификатор, где ускоритель вулканизации выбран из одного или нескольких ускорителей из группы, включающей тетраметилтиурамдисульфид, 2-меркаптобензотиазол, N-циклогексил-2-бензотиазолсульфенамид и дифенилгуанидин; вулканизующий агент выбран из одного или нескольких агентов из группы, включающей серу, дикумилпероксид, ди-п-трет-бутилпероксид, дибензоилпероксид, N,N'-м-фениленбисмалеимид, тетраметилтиурамдисульфид, 4,4'-дитиодиморфолин и тетраэтилтиурамдисульфид; наполнитель выбран из одного или нескольких наполнителей из группы, включающей углеродную сажу, ²белую² сажу, гончарную глину, порошок талька, порошок слюды, силикат кальция, карбонат кальция, карбонат магния, диоксид титана, оксид магния, оксид цинка и графит; пластификатор выбран из одного или нескольких пластификаторов из группы, включающей вазелин, машинное масло, парафин, древесную смолу, каменноугольную смолу, кумароновую смолу, глицерин, стеариновую кислоту или ее соли, дибутилфталат, диоктиладипат и фенольные смолы и, кроме того, одну или несколько добавок, выбранных из 3-гидроксибутиральдегид-a-нафтиламина, полимера 1,2-дигидро-2,2,4-триметилхинолина, N-фенил-b-нафтиламина, N-циклогексил-п-метоксианилина, п-трет-бутилфенола, тио-бис-(ди-втор-амилфенола), низкомолекулярных привитых продуктов нитрилбутадиен/дифениламина, N-(4-фениламинофенил)малеимида, N-(4-фениламинофенил)метакриламида, статистических сополимеров стирола и акрилонитрила, бутадиенакрилонитрильного каучука/бутадиенового каучука, хлорированного полиэтилена, хлорированного поливинилхлорида, привитого сополимера ацетат целлюлозы/полиакрилонитрил, смесей алифатических углеводородных-циклоалкановых-ароматических углеводородных смол и блок-сополимера стирола и этилена.

7. Материал по п.4, представляющий собой материал каучук-пластик, включающий матрицу, образованную из каучука и пластика, и привитой сополимер крахмал-(мет)акрилата, взятый в количестве 5~40 мас.ч. в расчете на 100 мас.ч. матрицы.

8. Набухаемый в масле и воде материал, включающий привитой сополимер крахмал-(мет)акрилата по любому из пп.1-3, абсорбирующий воду агент, реакционноспособный мономер, поверхностно-активное вещество и каучуковую матрицу, где материал включает 5-40 мас.ч. привитого сополимера крахмал-(мет)акрилата, 3-100 мас.ч. абсорбирующего воду агента, 0-30 мас.ч. реакционноспособного мономера и 0-70 мас.ч. поверхностно-активного вещества в расчете на 100 мас.ч. матрицы, при этом абсорбирующим воду агентом является природный гидрофильный полимер или его производные, имеющие абсорбирующие воду группы; реакционноспособным мономером является мономер, содержащий абсорбирующие воду группы, или четвертичная аммониевая соль, или алкеновые мономеры, имеющие гидрофильные группы, образованные гидролизом; причем указанные мономеры содержат ненасыщенные связи, способные к сшиванию с абсорбирующим воду агентом.

9. Материал по п.8, который включает 0,5-30 мас.ч. реакционноспособного мономера и 0,5-70 мас.ч. поверхностно-активного вещества, где абсорбирующим воду агентом является гидроксил- и/или карбоксилсодержащая целлюлоза или ее производные; реакционноспособным мономером являются акриламиды, включающие N-гидроксиметилакриламид, и поверхностно-активным веществом является одно или несколько поверхностно-активных веществ из группы додецилсульфата натрия, додецилсульфоната натрия и додецилбензолсульфоната натрия.

10. Материал по п.8 или 9, где матрицей является каучуковая матрица и материал дополнительно включает одну или несколько добавок из группы, включающей агент вулканизации, наполнитель, ускоритель вулканизации, пластификатор, где

ускоритель вулканизации выбран из одного или нескольких ускорителей из группы, включающей тетраметилтиурамдисульфид, 2-меркаптобензотиазол, N-циклогексил-2-бензотиазолсульфенамид и дифенилгуанидин;

вулканизующий агент выбран из одного или нескольких вулканизующих агентов из группы, включающей серу, дикумилпероксид, ди-трет-бутилпероксид, дибензоилпероксид, N,N'-м-фениленбисмалеимид, тетраметилтиурамдисульфид, 4,4'-дитиодиморфолин и тетраэтилтиурамдисульфид;

наполнитель выбран из одного или нескольких наполнителей из группы, включающей углеродную сажу, ²белую² сажу, гончарную глину, порошок талька, порошок слюды, силикат кальция, карбонат кальция, карбонат магния, диоксид титана, оксид магния, оксид цинка и графит;

пластификатор выбран из одного или нескольких пластификаторов из группы, включающей вазелин, машинное масло, парафин, древесную смолу, каменноугольную смолу, кумароновую смолу, глицерин, стеариновую кислоту или ее соли, дибутилфталат, диоктиладипат и фенольные смолы; и

кроме того, одну или несколько добавок, выбранных из 3-гидроксибутиральдегид-a-нафтиламина, полимера 1,2-дигидро-2,2,4-триметилхинолина, N-фенил-b-нафтиламина, N-циклогексил-п-метоксианилина, п-трет-бутилфенола, тио-бис-(ди-втор-амилфенола), низкомолекулярных привитых продуктов нитрилбутадиена/дифениламина, N-(4-фениламинофенил)малеимида, N-(4-фениламинофенил)метакриламида, статистических сополимеров стирола и акрилонитрила, бутадиенакрилонитрильного каучука/бутадиенового каучука, хлорированного полиэтилена, хлорированного поливинилхлорида, привитого сополимера ацетат целлюлозы/полиакрилонитрил, смеси алифатических углеводородных-циклоалкановых-ароматических углеводородных смол, блок-сополимера стирола и этилена.

11. Материал по п.8 или 9, где матрицей является матрица, образованная из каучука и пластика, и материал дополнительно включает одну или несколько добавок из группы, включающей агент вулканизации, наполнитель, ускоритель вулканизации, пластификатор.

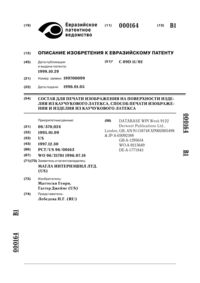

12. Герметизирующее изделие, изготовленное из набухаемого в масле материала по любому из пп.4-7 или набухаемого в масле и воде материала по любому из пп.8-11.

13. Набухаемая рубашка в пакере, изготовленная из материала, набухаемого в масле по любому из пп.4-7, или материала, набухаемого в воде и масле по любому из пп.8-11.

Текст